Technologia montażu powierzchniowego (SMT) ma kilka zalet w porównaniu z technologią przelotową (THT), co czyni ją doskonałym wyborem w przypadku nowoczesnej produkcji elektroniki. SMT kompaktowa konstrukcja umożliwia wyższe gęstość komponentów, miniaturyzacjai zmniejszone zużycie materiałów, co skutkuje oszczędnościami kosztów i efektywnością przestrzenną. Automatyzacja w SMT przyspiesza cykle produkcyjne, poprawia jakość produktów i zmniejsza koszty pracy. Dzięki SMT projektanci mają większą elastyczność w zakresie optymalizacji pod kątem wydajności i efektywności przestrzennej. Ponieważ przemysł elektroniczny stale ewoluuje, zrozumienie korzyści płynących ze stosowania SMT jest niezbędne dla producentów pragnących udoskonalać swoje rozwiązania efektywność produkcji i pozostań konkurencyjny – a w świecie SMT jest jeszcze więcej do odkrycia.

Kluczowe dania na wynos

- Komponenty SMT są do 75% mniejsze niż ich odpowiedniki z otworami przelotowymi, co umożliwia kompaktowe konstrukcje i większą gęstość komponentów na płytkach PCB.

- Automatyzacja w SMT przyspiesza cykle produkcyjne, poprawia jakość produktów i zmniejsza koszty pracy nawet o 60% w porównaniu do THT.

- Technologia SMT umożliwia skrócenie czasu produkcji, z możliwością montażu do 50 000 komponentów na godzinę, skracając czas wprowadzania produktów elektronicznych na rynek.

- Większa gęstość komponentów i możliwości miniaturyzacji SMT sprawiają, że idealnie nadaje się do zastosowań o ograniczonej przestrzeni, takich jak przenośna elektronika i urządzenia do noszenia.

- Zautomatyzowany proces SMT minimalizuje błędy ludzkie, zapewniając stałą jakość i zmniejszając liczbę defektów, co czyni go bardziej niezawodnym wyborem niż THT.

Zalety konstrukcji oszczędzającej miejsce

Kompaktowe komponenty SMT, które mogą być nawet o 75% mniejsze niż ich odpowiedniki z otworami przelotowymi, umożliwiają projektantom tworzenie bardziej wydajnych i oszczędzających przestrzeń urządzeń elektronicznych. Ten oszczędność miejsca, zaleta konstrukcyjna pozwala na większą gęstość komponentów na płytkach drukowanych (PCB), zwiększając w ten sposób ogólną funkcjonalność urządzenia, jednocześnie zmniejszając jego powierzchnię fizyczną.

The eliminacja wierconych otworów w płytce drukowanej, co jest wymogiem technologii otworów przelotowych, dodatkowo przyczynia się do tego oszczędność miejsca dzięki komponentom SMT. Ten miniaturyzacja urządzeń elektronicznych ma bezpośredni wpływ na koszty produkcji, ponieważ mniejsze urządzenia wymagają mniej materiału i są bardziej energooszczędne.

The zwiększona gęstość komponentów oraz oszczędzająca miejsce konstrukcja komponentów SMT umożliwia również tworzenie bardziej skomplikowanych i zaawansowanych projektów obwodów, przesuwając granice tego, co jest możliwe w rozwoju urządzeń elektronicznych. Wykorzystując te zalety, projektanci mogą tworzyć innowacyjne produkty, które są zarówno mocne, jak i kompaktowe, ustanawiając nowy standard w projektowaniu urządzeń elektronicznych.

Szybsza produkcja dzięki automatyzacji

Opierając się na zaletach oszczędzania miejsca Komponenty SMT, włączenie automatyzacja procesu produkcyjnego dodatkowo przyspiesza cykl produkcyjny, umożliwiając szybszą produkcję i lepszą jakość produktu.

Automatyzacja odgrywa kluczową rolę w zwiększaniu wydajności produkcji, ponieważ minimalizuje pracę ręczną i zmniejsza prawdopodobieństwo błędu ludzkiego. Maszyny typu pick-and-placena przykład dokładnie umieszcza komponenty przy dużych prędkościach, umożliwiając szybką produkcję. Dodatkowo, zautomatyzowane systemy kontroli gwarantują wyższą precyzję i szybkie wykrywanie usterek, utrzymując w ten sposób stałą jakość.

Połączenie automatyzacji i technologii SMT umożliwia ciągłe serie produkcyjneminimalizując przestoje i poprawiając ogólną produktywność. Dzięki SMT produkcja na dużą skalę staje się możliwa bez utraty jakości, co czyni ją atrakcyjną opcją dla producentów pragnących zoptymalizować swoje procesy produkcyjne.

Niższe koszty produkcji

W dziedzinie technologii montażu powierzchniowego (SMT) znaczną zaletą jest zmniejszenie kosztów produkcji.

Wykorzystując zmniejszone zużycie materiału nieodłącznie związane z komponentami SMT i usprawniając proces produkcyjny poprzez automatyzację, producenci mogą znacznie obniżyć swoje wydatki.

Ten wydajny proces produkcyjny, charakteryzujący się zminimalizowanym wykorzystaniem drogich komponentów z otworami przelotowymi, ostatecznie prowadzi do: opłacalne rozwiązanie Do produkcja płytek PCB na dużą skalę.

Zmniejszone zużycie materiału

Eliminując potrzebę wiercenia otworów w płytkach PCB, technologia montażu powierzchniowego (SMT) znacznie zmniejsza zużycie materiału, co prowadzi do niższych kosztów produkcji. Brak wywierconych otworów w płytkach PCB opartych na technologii SMT przekłada się na: znaczne ograniczenie zużycia materiałów. Ponadto, Komponenty SMT zostały zaprojektowane tak, aby były mniejsze i lżejsze, co dodatkowo przyczynia się do zmniejszenia zużycia materiałów.

W przeciwieństwie, technologia przelotowa wymaga więcej materiału, aby pomieścić proces wiercenia, co skutkuje wyższe koszty materiałów. Technologia montażu powierzchniowego SMT minimalizuje ilość odpadów w porównaniu z montażem przewlekanym, zapewniając efektywne wykorzystanie materiałów. Ten oszczędne podejście do wykorzystania materiałów umożliwia producentom produkcję dużych zamówień po niższych kosztach.

The zredukowane etapy przetwarzania w SMT przyczyniają się również do efektywności kosztowej, ponieważ mniejsza liczba etapów przetwarzania oznacza mniej odpadów materiałowych i niższe koszty produkcji. Wykorzystując efektywną materiałowo konstrukcję SMT, producenci mogą zoptymalizować swoje procesy produkcyjne, zmniejszając zużycie materiałów i obniżając koszty produkcji.

Wydajny proces produkcyjny

Co więcej, usprawniony proces produkcyjny nieodłącznie związany z technologia montarzu powierzchniowego umożliwia producentom osiągnięcie znaczne obniżenie kosztów produkcji, przede wszystkim ze względu na automatyzacja procesów montażowych i zmniejszone wymagania materiałowe elementów montowanych na powierzchni. Skuteczność tę przypisuje się m.in automatyzacja maszyn, co zmniejsza koszty pracy i zwiększa prędkość produkcji.

Dodatkowo zastosowanie elementów montowanych na powierzchni minimalizuje zużycie materiału, czego efektem jest m.in niższe koszty produkcji. Automatyzacja procesów montażu SMT prowadzi do wyższej przepustowości i niższych kosztów ogólnych w porównaniu z metodami THT, co czyni go: opłacalny wybór w przypadku produkcji na dużą skalę.

Co więcej, usprawniony proces produkcyjny minimalizuje potrzebę dodatkowych wierceń, co skutkuje oszczędnościami i krótszym czasem realizacji. Ogólnie rzecz biorąc, wydajny charakter montażu SMT przekłada się na zmniejszenie ogólnych kosztów produkcji, co czyni go atrakcyjną opcją dla producentów pragnących zoptymalizować swoje procesy produkcyjne.

Korzyści z wyższej gęstości komponentów

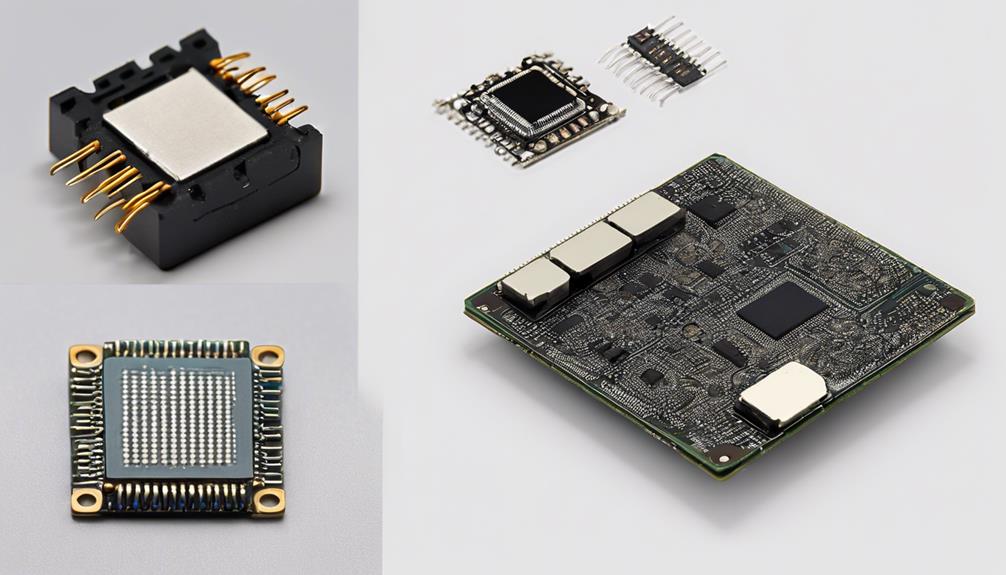

Kompaktowe urządzenia elektroniczne i złożone projekty obwodów w dużym stopniu opierają się na technologii montażu powierzchniowego (SMT), aby osiągnąć wyższe wyniki gęstość komponentów na płytkach obwodów drukowanych (PCB). Jest to możliwe dzięki mniejszym rozmiarom obudów i bliższemu rozmieszczeniu komponentów, co pozwala na bardziej złożone projekty obwodów i miniaturyzacja urządzeń elektronicznych.

Korzyści z większej gęstości komponentów w SMT są liczne:

Zwiększona gęstość komponentów prowadzi do zmniejszenia rozmiaru i masy PCB, dzięki czemu idealnie nadaje się do kompaktowych i lekkich produktów.

Większa gęstość komponentów w SMT prowadzi do poprawy wydajność elektryczna I Integralność sygnału W aplikacje o wysokiej częstotliwości.

Oferta SMT o wyższej gęstości komponentów oszczędności w produkcji poprzez efektywne wykorzystanie mniejszych, tańszych komponentów.

Mniejszy rozmiar komponentów SMT umożliwia bardziej złożone projekty obwodów i miniaturyzację urządzeń elektronicznych.

Miniaturyzacja i redukcja rozmiaru

Możliwości technologii montażu powierzchniowego większa gęstość komponentów ma bezpośredni wpływ na miniaturyzacja urządzeń elektronicznych, umożliwiając tworzenie mniejszych, bardziej wydajnych produktów.

Tę miniaturyzację osiąga się poprzez zastosowanie mniejszych komponentów, co z kolei umożliwia większą gęstość komponentów na płytce drukowanej (PCB). Rezultatem jest znaczne zmniejszenie całkowitego obszaru PCB, co czyni go idealnym rozwiązaniem do zastosowań o ograniczonej przestrzeni.

The mniejsze rozmiary opakowań oferowane przez technologię SMT przyczyniają się do poprawy zarządzanie ciepłem i ogólną wydajność systemu. Ponadto kompaktowe konstrukcje możliwe dzięki możliwościom miniaturyzacji SMT sprawiają, że jest to preferowany wybór przenośna elektronika, urządzenia do noszenia i urządzenia IoT.

Wykorzystując możliwości redukcji rozmiaru SMT, projektanci mogą tworzyć bardziej kompaktowe i lekkie produkty, które spełniają wymagania nowoczesnej elektroniki.

Większa niezawodność i wydajność

Biorąc pod uwagę niezawodność i wydajność, Technologia SMT z natury oferuje wyższy poziom i wydajność w porównaniu z tradycyjną technologią otworów przelotowych poprzez wykorzystanie dźwigni zautomatyzowane procesy montażu i redukujące naprężenia mechaniczne komponentów. Osiąga się to poprzez eliminację naprężeń mechanicznych działających na komponenty, które mogą skutkować przedwczesną awarią. Co więcej, zautomatyzowane procesy montażu minimalizują błędy ludzkie, co prowadzi do: zwiększone plony.

Zalety SMT w zakresie niezawodności i wydajności dodatkowo podkreślają następujące korzyści:

- Komponenty SMT mają lepsze odporność na wstrząsy i wibracje, zwiększając ogólną niezawodność produktu.

- Mniejszy rozmiar i waga komponentów SMT przyczyniają się do poprawy zarządzanie ciepłem i ogólną wydajność systemu.

- Montaż powierzchniowy SMT eliminuje potrzebę wiercenia otworów, zmniejszając ryzyko uszkodzenia PCB i ulepszając wydajność produkcji.

- Wydajność montażu SMT jest na ogół wyższa niż THT ze względu na zautomatyzowane procesy, które minimalizują błąd ludzki.

Obniżone koszty i czas pracy

Zastosowanie technologii SMT znacznie zmniejsza koszty i czas pracy, przede wszystkim dzięki automatyzacji procesu montażu. Prowadzi to do skrócenia czasu montażu, wydajności procesów produkcyjnych i zmniejszenia liczby operatorów.

Krótsze czasy montażu

Wzrost wydajności w montażu SMT przekłada się na znacznie obniżone koszty pracy i czas, zapewniając przewagę konkurencyjną w produkcji komponentów elektronicznych. Można to w dużej mierze przypisać zautomatyzowanym maszynom stosowanym w SMT, które umożliwiają krótszy czas produkcji i zmniejszają potrzebę pracy ręcznej.

Niektóre kluczowe zalety krótszego czasu montażu SMT obejmują:

- Szybsze cykle produkcyjne: Dzięki możliwości montażu do 50 000 komponentów na godzinę cykle produkcyjne SMT są znacznie szybsze niż ręczny montaż THT.

- Obniżone koszty pracy: Minimalizując potrzebę pracy ręcznej, montaż SMT zmniejsza koszty pracy nawet o 60% w porównaniu do THT.

- Krótszy czas wprowadzenia produktu na rynek: Dzięki szybszym cyklom produkcyjnym SMT umożliwia szybsze dotarcie produktów elektronicznych na rynek, zapewniając producentom przewagę konkurencyjną.

- Poprawiona dokładność: Zautomatyzowany proces SMT minimalizuje błędy ludzkie, co skutkuje większą dokładnością i spójnością rozmieszczenia komponentów.

Wydajny proces produkcyjny

W dążeniu do optymalizacji produkcji podzespołów elektronicznych technologia montażu powierzchniowego (SMT) oferuje wyraźną przewagę nad technologią przelotową (THT) ze względu na wysoce wydajny proces produkcyjny, który zapewnia znaczną redukcję kosztów i czasu pracy. Wykorzystując zautomatyzowane maszyny typu pick-and-place, montaż SMT zmniejsza koszty pracy nawet o 60% w porównaniu z THT, co pozwala na znaczne oszczędności.

Co więcej, produkcja SMT jest znacznie szybsza, a czasy cykli są do 5 razy krótsze niż procesy montażu THT. Zautomatyzowane linie SMT mogą osiągnąć szybkość umieszczania ponad 30 000 komponentów na godzinę, zwiększając wydajność produkcji.

Usprawniony proces produkcyjny, który pozwala na jednoczesne lutowanie wielu komponentów, przyczynia się również do niższego poziomu błędów i wyższych wydajności produkcyjnych w porównaniu z metodami THT. Ten wydajny proces produkcyjny, możliwy dzięki technologii SMT, skutkuje krótszym czasem produkcji, niższymi kosztami pracy i poprawą ogólnej jakości produkcji.

Zmniejszona liczba operatorów

Minimalizując potrzebę interwencji człowieka, technologia montażu powierzchniowego (SMT) zmniejsza liczbę operatorów nawet o 90% w porównaniu z technologią przelotową (THT), co skutkuje znacznymi oszczędnościami kosztów pracy i krótszym czasem produkcji.

To znaczne zmniejszenie liczby operatorów jest możliwe dzięki możliwościom automatyzacji SMT. Zautomatyzowane maszyny zajmują się umieszczaniem komponentów, lutowaniem i inspekcją, minimalizując wymagania dotyczące pracy ręcznej. Zmniejszone zapotrzebowanie na pracę fizyczną przy montażu SMT przekłada się na krótszy czas produkcji i szybszą realizację projektów.

Niektóre kluczowe korzyści wynikające ze zmniejszonej liczby operatorów SMT obejmują:

- Zautomatyzowane maszyny: Zrobotyzowane maszyny typu pick-and-place i zautomatyzowany sprzęt lutowniczy zapewniają wysoką wydajność montażu komponentów.

- Oszczędności kosztów pracy: Przy mniejszej liczbie operatorów montaż SMT skutkuje znacznymi oszczędnościami kosztów pracy.

- Spójność produkcji: Możliwości automatyzacji SMT zwiększają ogólną spójność produkcji i kontrolę jakości.

- Przyspieszone terminy produkcji: Minimalizując pracę ręczną, SMT umożliwia krótszy czas produkcji i szybszą realizację projektu.

Czy montaż SMT jest bardziej wydajny i efektywny w przypadku wysokowydajnej elektroniki niż montaż przewlekany?

Jeśli chodzi o elektronikę o wysokiej wydajności, montaż SMT oferuje bardziej wydajne i skuteczne rozwiązanie w porównaniu do niezawodny montaż przelotowy. Mniejsze komponenty i większa gęstość technologii SMT pozwalają na szybsze przetwarzanie i lepszą wydajność, co czyni ją preferowanym wyborem w przypadku najnowocześniejszej elektroniki.

Zwiększone opcje elastyczności projektu

Kompaktowe konstrukcje są możliwe dzięki SMT, ponieważ brak otworów na płytce drukowanej (PCB) pozwala na bardziej elastyczne i efektywne wykorzystanie przestrzeni. To z kolei umożliwia projektantom tworzenie innowacyjnych i kompaktowe konstrukcje które zaspokajają potrzeby współczesnej elektroniki, takie jak miniaturyzacja i operacje z dużą prędkością.

Oferta komponentów SMT większa gęstość obwodów, pozwalając na większą funkcjonalność w ograniczonej przestrzeni, co jest szczególnie istotne w dzisiejszych kompaktowych i wydajnych urządzeniach. Projektanci mają większą elastyczność dzięki układom SMT, optymalizując pod kątem wydajności i efektywność przestrzenna. Elastyczność tę dodatkowo zwiększa możliwość automatyzacji procesów montażu, redukując czas i koszty produkcji.

Zwieńczeniem tych zalet jest znaczne ulepszenie elastyczność projektowania, umożliwiając projektantom przesuwanie granic innowacyjności i kreatywności. Wykorzystując technologię SMT, projektanci mogą tworzyć najnowocześniejszą elektronikę które zapewniają wyjątkową wydajność i spełniają stale rosnące wymagania branży.

Często Zadawane Pytania

Dlaczego technologia montażu powierzchniowego jest korzystna w porównaniu z technologią otworu przelotowego?

Ponadto technologia montażu powierzchniowego (SMT) oferuje wyraźną przewagę nad technologią Through Hole (THT).

Włączając wyższe gęstość komponentów i mniejsze rozmiary obudów, SMT umożliwia tworzenie bardziej kompaktowych i lekkich projektów PCB.

Co więcej, SMT zautomatyzowany montaż procesy są szybsze i bardziej opłacalne, co skutkuje obniżeniem kosztów produkcji.

Ponadto komponenty SMT są generalnie tańsze ze względu na ich mniejsze rozmiary i możliwości produkcyjne na dużą skalę, co czyni je bardziej ekonomiczną opcją.

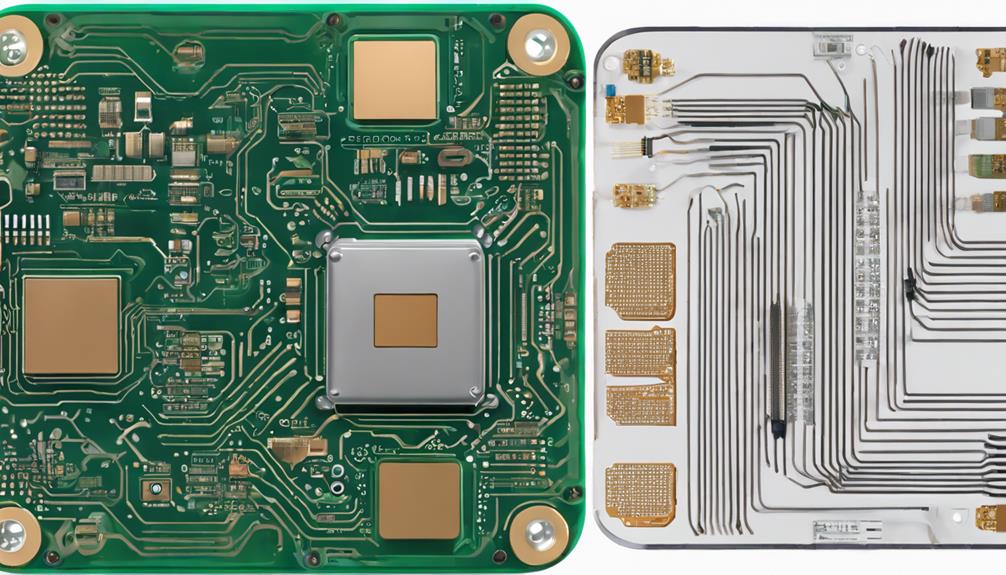

Jaka jest główna różnica między układami THT i SMD?

Warto zauważyć, że ponad 80% nowoczesnych urządzeń elektronicznych wykorzystuje technologię montażu powierzchniowego (SMT). Główna różnica między układami scalonymi THT (technologia przelotowa) i SMD (urządzenie do montażu powierzchniowego) polega na sposobie ich montażu.

Układy scalone SMD są montowane bezpośrednio na powierzchni PCB, co eliminuje potrzebę wiercenia otworów, podczas gdy układy THT mają przewody przechodzące przez otwory na płytce. Ta zasadnicza różnica ma istotny wpływ na projekt PCB, montaż i ogólną wydajność produkcji.

Które stwierdzenie daje przewagę w korzystaniu z komponentów SMT?

Rozważając zalety komponentów w technologii montażu powierzchniowego (SMT), stwierdzenie podkreślające ich zalety brzmi: „Komponenty SMT oferują większa gęstość komponentów I mniejsze rozmiary opakowań.'

Ta cecha umożliwia bardziej zwarte konstrukcje, zwiększoną funkcjonalność i lepszą wydajność w urządzeniach elektronicznych.

Mniejszy rozmiar i większa gęstość komponentów SMT czynią je atrakcyjnym wyborem dla nowoczesnej elektroniki, stymulując innowacje i postęp w branży.

Czy montaż powierzchniowy jest tańszy niż montaż przewlekany?

Technologia montażu powierzchniowego (SMT) jest rzeczywiście tańsza niż technologia montażu przewlekanego (THT).

Podstawowa przewaga kosztowa SMT wynika z mniejszego zużycia materiałów i szybszych procesów montażowych. Dodatkowo mniejsze i lżejsze komponenty SMT powodują niższe koszty materiałów i wysyłki.

Zautomatyzowany montaż SMT dodatkowo zwiększa wydajność i zmniejsza koszty pracy, co czyni go bardziej opłacalną opcją, szczególnie w przypadku serii produkcyjnych na dużą skalę.