Technologia montażu powierzchniowego (SMT) zmieniła proces montażu płytek drukowanych (PCB), umożliwiając umieszczanie komponentów bezpośrednio na powierzchni płytki. Maksymalizuje to dostępną przestrzeń, ułatwia kompaktowe i wydajne urządzenia elektroniczne oraz pozwala na wyższe gęstość komponentów. SMT również wzrasta możliwości automatyzacji, przyspiesza produkcję i poprawia niezawodność PCB czynniki. Dzięki SMT producenci mogą osiągnąć szybsze tempo montażu, skrócić czas produkcji i ulepszyć możliwości odprowadzania ciepła. W rezultacie SMT znacznie się poprawia wskaźniki wydajności elektrycznejco prowadzi do wzrostu wskaźników zadowolenia klientów. Korzyści ze stosowania SMT w produkcji PCB są niezaprzeczalne, a dalsze badania odkrywają jeszcze więcej zalet tej innowacyjnej technologii.

Kluczowe dania na wynos

- Technologia montażu powierzchniowego (SMT) umożliwia większą gęstość komponentów na płytkach PCB, maksymalizując dostępną przestrzeń i ułatwiając kompaktowe konstrukcje.

- SMT rewolucjonizuje montaż PCB dzięki szybkiemu umieszczaniu komponentów, ograniczając konieczność ręcznej interwencji i zapewniając szybką produkcję.

- Zautomatyzowany sprzęt SMT gwarantuje precyzyjne rozmieszczenie komponentów, redukcję błędów i przeróbek oraz usprawnienie procesów naprawy PCB.

- SMT ułatwia zwiększenie gęstości obwodów, poprawiając integralność sygnału i umożliwiając tworzenie urządzeń elektronicznych o wysokiej wydajności.

- Minimalizując wydatki materiałowe i koszty pracy, montaż SMT osiąga wzrost wydajności i oszczędności kosztów dzięki zautomatyzowanym procesom.

Zwiększona gęstość komponentów

Dodatkowo pozwalając na wyższą gęstość komponentów na płytkach drukowanych (PCB) technologia montażu powierzchniowego (SMT) umożliwia rozwój więcej kompaktowe i wydajne urządzenia elektroniczne. Tę zwiększoną gęstość komponentów uzyskuje się poprzez umieszczenie komponentów bezpośrednio na powierzchni płytki, maksymalizując wykorzystanie wolne miejsce.

W rezultacie SMT pozwala na upakowanie większej funkcjonalności na mniejszych przestrzeniach, dzięki czemu urządzenia elektroniczne są bardziej wydajne i kompaktowe. Kompaktowy charakter komponentów SMT zwiększa również wydajność urządzeń elektronicznych poprzez zmniejszenie rozmiaru i wagi.

Co więcej, większa gęstość komponentów w montażu SMT skutkuje lepszą wydajnością i funkcjonalnością produktów elektronicznych. Zwiększona gęstość komponentów oferowana przez SMT również prowadzi do większej liczby usprawnione i wydajne projekty PCB, z korzyścią dla różnych gałęzi przemysłu.

Zwiększone możliwości automatyzacji

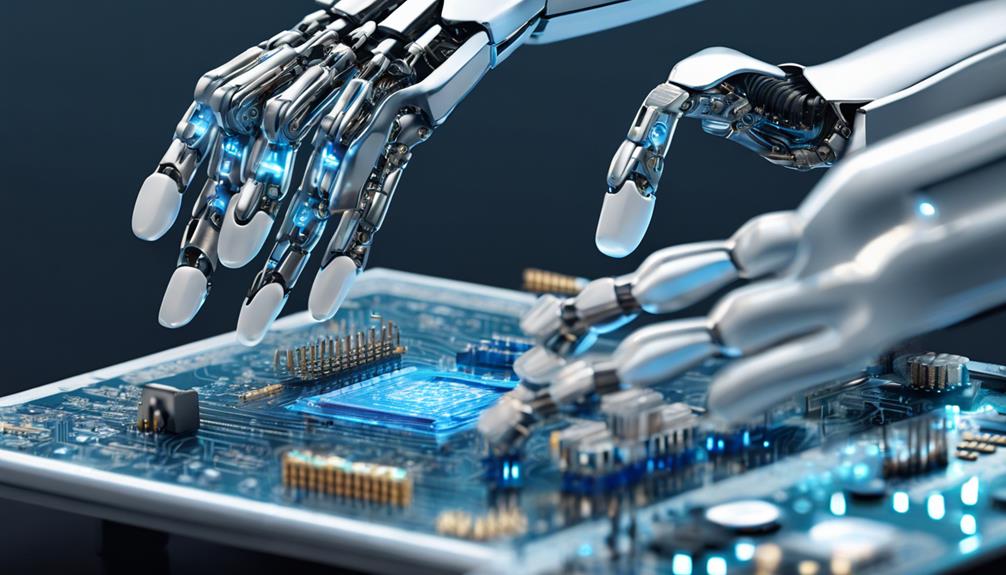

Zwiększone możliwości automatyzacji technologii montażu powierzchniowego rewolucjonizują technologię Proces montażu PCB poprzez włączenie szybkie umieszczanie komponentów i wydajne linie produkcyjne. Zautomatyzowane maszyny mogą precyzyjnie umieszczać komponenty z szybkością 25 000 na godzinę lub więcej, zapewniając szybką produkcję i minimalizując interwencję ręczną.

Tak wysoki stopień automatyzacji umożliwia realizację szybki montaż linii, co jeszcze bardziej zwiększa wydajność montażu PCB.

Automatyczne rozmieszczanie komponentów

Wraz z pojawieniem się zaawansowanych maszyn do automatycznego umieszczania komponentów, montaż SMT był świadkiem znacznego wzrostu produktywności, a niektóre najnowocześniejsze maszyny są w stanie umieszczać komponenty z szybkością 25 000 na godzinę lub więcej. Te zwiększone możliwości automatyzacji zrewolucjonizowały branżę, umożliwiając producentom zaspokojenie rosnącego zapotrzebowania na złożone urządzenia elektroniczne.

Zaawansowane systemy wizyjne zintegrowane z tymi maszynami gwarantują dokładność rozmieszczenia komponentów, redukując błędy i defekty. W rezultacie zautomatyzowane rozmieszczanie komponentów w montażu SMT zwiększa przepustowość i wydajność, umożliwiając szybsze cykle produkcyjne i krótsze czasy realizacji.

Dodatkowo precyzja i spójność zautomatyzowanego montażu umożliwiają produkcję wysokiej jakości płytek PCB o zwiększonej niezawodności. Wykorzystując automatyczne rozmieszczanie komponentów, producenci mogą czerpać korzyści ze zwiększonej produktywności, obniżone koszty pracyoraz wyższą jakość produktów, co ostatecznie prowadzi do poprawy konkurencyjności na rynku.

Szybkie linie montażowe

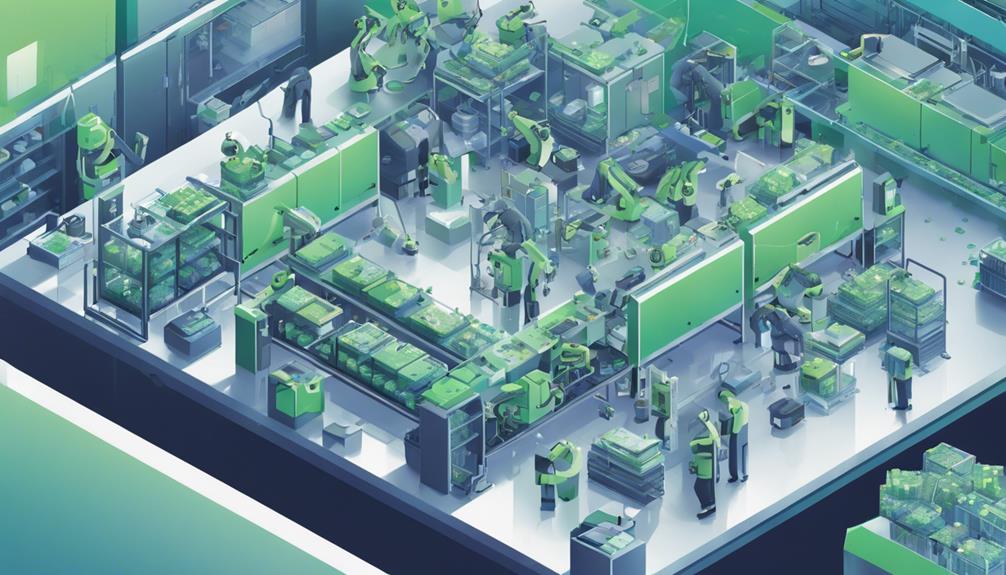

Ponadto, szybkie linie montażowe, wyposażony w najnowocześniejszy sprzęt SMT, wzrosły wykładniczo możliwości produkcyjne, dzięki czemu producenci mogą sprostać rosnącemu zapotrzebowaniu na złożone urządzenia elektroniczne.

Te zaawansowane linie produkcyjne SMT mogą umieszczać komponenty z szybkością przekraczającą 25 000 na godzinę, zapewniając szybką i wydajną produkcję. The zwiększone możliwości automatyzacji na tych liniach montażowych prowadzą do ograniczenia ręcznej interwencji, poprawiając dokładność i spójność rozmieszczenie komponentów. To z kolei zwiększa przepustowość, umożliwiając realizację większych wolumenów produkcji w krótszych ramach czasowych.

Najnowocześniejszy sprzęt SMT zapewnia precyzyjny i niezawodny montaż PCB, skutecznie spełniając branżowe standardy jakości. Ponadto te szybkie linie montażowe mogą obsługiwać złożone projekty o dużej gęstości komponentów, optymalizując je efektywność produkcji i wyjście.

Osiągnięto szybsze tempo montażu

Wdrożenie technologii montażu powierzchniowego (SMT) doprowadziło do znacznych postępów w dziedzinie Wydajność montażu PCB, szczególnie w odniesieniu do szybszego tempa montażu. Przypisuje się to zwiększonej gęstości komponentów osiągalnej w przypadku SMT, co pozwala na umieszczenie większej liczby komponentów na mniejszym obszarze.

Dodatkowo, automatyczne systemy rozmieszczania umożliwiają szybkie umieszczanie komponentów, przyczyniając się w ten sposób do przyspieszenia tempa montażu.

Zwiększona gęstość komponentów

Kompaktowe komponenty do montażu powierzchniowego umożliwiają znaczny wzrost gęstości komponentów płytki drukowane, ułatwiając w ten sposób szybsze tempo montażu. Osiąga się to poprzez zastosowanie technologii montażu powierzchniowego (SMT), która umożliwia większa gęstość komponentów ze względu na mniejsze rozmiary elementów SMT.

Kompaktowy charakter tych komponentów umożliwia bliższe położenie na płytce drukowanej, optymalizacja wykorzystania przestrzeni i wzmacniające efektywność montażu. Dzięki SMT można umieścić więcej komponentów na danym obszarze, zmniejszając całkowity rozmiar płytki PCB przy jednoczesnym zachowaniu funkcjonalności.

Przyczynia się do tego zwiększona gęstość komponentów szybszy czas montażuco sprawia, że SMT jest preferowanym wyborem w przypadku produkcji na dużą skalę. The zautomatyzowane procesy rozmieszczania SMT zwiększa także liczbę komponentów, które można umieścić na płytce, jeszcze bardziej zwiększając efektywność montażu.

Automatyczne systemy rozmieszczania

Działając z niezrównaną prędkością, automatyczne systemy rozmieszczania w SMT umożliwiają szybkie wdrażanie komponentów, co znacznie przyspiesza stawki montażowe. Z możliwością umieszczenia do 25 000 składników na godzinęsystemy te znacznie zwiększają przepustowość i redukują błędy w procesie montażu.

Zaawansowane systemy wizyjne zintegrowane z zautomatyzowanymi maszynami SMT gwarantują dokładność podczas umieszczania komponentów, zapewniając wysoką jakość montażu. Ponadto, automatyczne drukowanie pasty lutowniczej zapewnia spójne i precyzyjne zastosowanie najlepszych połączeń lutowanych.

Integracja zautomatyzowane systemy kontroli, takie jak AOI i promieniowanie rentgenowskie, w produkcji SMT gwarantuje wysokie standardy jakości i identyfikacji defektów. To połączenie zautomatyzowanych procesów umożliwia produkcję PCB o wysokiej niezawodności z minimalnymi defektami.

W rezultacie automatyzacja SMT odgrywa kluczową rolę w poprawie ogólnej jakości i wydajności montażu PCB. Wykorzystując zautomatyzowane systemy rozmieszczania, producenci mogą osiągnąć szybsze tempo montażu przy jednoczesnym utrzymaniu wyjątkowe standardy jakości.

Ulepszone współczynniki niezawodności PCB

Minimalizując naprężenia mechaniczne związany z elementy z otworami przelotowymimontaż powierzchniowy (SMT) znacznie zwiększa ogólną niezawodność płytek drukowanych (PCB). Osiąga się to poprzez zmniejszenie ryzyka uszkodzeń mechanicznych, które są powszechne w elementach z otworami przelotowymi.

Automatyzacja produkcji SMT gwarantuje precyzyjne rozmieszczenie komponentów, minimalizując błędy, które mogłyby mieć wpływ na niezawodność PCB. Dodatkowo technologia SMT pozwala na zwiększenie gęstość obwodu, co prowadzi do poprawy Integralność sygnału i ogólną niezawodność działania.

Eliminacja wiercenie otworów w montażu SMT poprawia również niezawodność PCB, zmniejszając ryzyko zwarć i przerw w obwodzie. Co więcej, procesy produkcyjne SMT obejmują dokładne procedury inspekcji gwarantować wysoka jakość, niezawodne PCB do różnych zastosowań elektronicznych.

Dzięki montażowi SMT producenci mogą produkować płytki PCB o zwiększonej niezawodności, zapewniając doskonałą wydajność i minimalizując ryzyko awarii. Wykorzystując montaż SMT, producenci mogą tworzyć płytki PCB o wysokiej niezawodności, które spełniają wymagania nowoczesnych zastosowań elektronicznych.

Skrócone ramy czasowe produkcji

Technologia montażu powierzchniowego (SMT) znacznie skraca czas produkcji poprzez przyspieszenie rozmieszczenie komponentów i usprawnianie procesów produkcyjnych.

Dzięki SMT komponenty można umieszczać z szybkością 25 000 na godzinę lub więcej, co znacznie przewyższa możliwości umieszczania ręcznego.

Ta zwiększona wydajność, w połączeniu z zautomatyzowane systemy kontroliumożliwia producentom przyspieszenie produkcji i dotrzymanie napiętych terminów.

Szybsze rozmieszczanie komponentów

Dzięki możliwości umieszczania komponentów z szybkością 25 000 na godzinę lub większą, maszyny wyposażone w technologię montażu powierzchniowego (SMT) zrewolucjonizowały Proces montażu PCB, znacznie redukując ramy czasowe produkcji. Ten możliwość szybkiego rozmieszczenia jest istotnym czynnikiem w osiągnięty wzrost wydajności poprzez montaż SMT.

Automatyzując precyzyjne rozmieszczenie komponentów na płytkach PCB, montaż SMT skraca czas produkcji, zwiększając ogólną wydajność. Zaawansowany sprzęt SMT zapewnia większą gęstość płytek PCB na mniejszej powierzchni, przyczyniając się do szybszych procesów montażu.

Co więcej, automatyzacja produkcji SMT gwarantuje wydajny i niezawodny montaż PCB, optymalizując ramy czasowe produkcji. Wysoce zautomatyzowane procesy, które umożliwiają Sprzęt do montażu SMT zapewniają jakość i precyzję, zwiększając ogólną wydajność montażu PCB.

Usprawnione procesy produkcyjne

Usprawnienie procesów produkcyjnych ma kluczowe znaczenie dla redukcji ramy czasowe produkcji, I Technologia SMT poczyniła znaczne postępy w tej dziedzinie, minimalizując interwencję ręczną i maksymalizując automatyzację.

Automatyzując rozmieszczenie komponentów i lutowania, SMT umożliwia szybsze czasy produkcji, pozwalając na montaż skomplikowanych płytek PCB ze zwiększoną wydajnością. Zautomatyzowany sprzęt SMT może umieszczać komponenty z szybkością 25 000 na godzinę lub więcej, znacznie skracając ramy czasowe produkcji.

Ten usprawniony proces gwarantuje stała jakość i precyzja montażu PCB, jeszcze bardziej zwiększając wydajność produkcji. Ponadto produkcja SMT eliminuje potrzebę ręcznej interwencji w rozmieszczaniu komponentów, optymalizując wykorzystanie przestrzeni i przepływ produkcji.

Zastosowanie obu stron płytki bez ograniczeń umożliwia montaż skomplikowanych płytek PCB zwiększona gęstość, co jeszcze bardziej skraca ramy czasowe produkcji. Wykorzystując technologię SMT, producenci mogą znacznie skrócić ramy czasowe produkcji, co skutkuje poprawą wydajności montażu PCB i zwiększoną produktywnością.

Większa dokładność rozmieszczenia komponentów

Poprzez wykorzystanie zaawansowane systemy wizyjne, osiągają procesy montażu SMT niezrównana dokładność w rozmieszczeniu komponentów, zapewniając w ten sposób precyzyjne pozycjonowanie komponentów na płytkach PCB. Ten zwiększona dokładność umieszczania jest możliwe dzięki funkcje autokorekty osadzone w technologii SMT, które gwarantują dokładne pozycjonowanie komponentów. W rezultacie procesy montażu SMT ustępują wyższej jakości zespoły obwodów z ulepszoną funkcjonalnością i niezawodnością.

The automatyzacja nieodłącznie związana z technologią SMT dodatkowo zwiększa wydajność, zapewniając dokładne i spójne umieszczanie komponentów na płytkach PCB. To z kolei zmniejsza liczbę błędów w rozmieszczeniu komponentów, co prowadzi do najwyższej jakości zespołów obwodów. Minimalizując błędy i zapewniając precyzyjne rozmieszczenie komponentów, procesy montażu SMT znacznie zwiększają wydajność montażu PCB.

Dzięki technologii SMT producenci mogą śmiało produkować PCB o wysokiej niezawodności które spełniają najbardziej rygorystyczne standardy jakości. Osiągając większą dokładność umieszczania, procesy montażu SMT wyznaczają nowy standard wydajności i jakości montażu płytek PCB.

Zminimalizowane błędy i przeróbki

Nacisk technologii SMT na automatyzację i precyzję znacznie zmniejsza występowanie błędów i przeróbek, optymalizując w ten sposób ogólną wydajność operacji montażu PCB. Minimalizując ręczną obsługę i opierając się na zautomatyzowanym rozmieszczaniu komponentów, montaż SMT zmniejsza prawdopodobieństwo błędów ludzkich i poprawia ogólną wydajność. To z kolei prowadzi do obniżenia kosztów związanych z przeróbkami i naprawami.

Korzyści SMT w zakresie minimalizacji błędów i przeróbek można podsumować w następujący sposób:

- Automatyczne rozmieszczanie komponentów gwarantuje dokładne pozycjonowanie na płytkach PCB, zmniejszając prawdopodobieństwo wystąpienia błędów.

- Ograniczona obsługa ręczna zmniejsza ryzyko błędów ludzkich i poprawia ogólną wydajność.

- Wczesne wykrywanie usterek dzięki zautomatyzowanym systemom kontroli zmniejsza potrzebę poprawek i zapewnia wysoką jakość zespołów.

- Zoptymalizowana dokładność rozmieszczenia komponentów podczas procesu montażu minimalizuje potrzebę poprawek.

W montażu SMT pasta lutownicza jest nakładana precyzyjnie, a komponenty są umieszczane dokładnie, co zmniejsza prawdopodobieństwo błędów i poprawek. W rezultacie technologia SMT pomaga obniżyć koszty związane z błędami i przeróbkami, co czyni ją atrakcyjną opcją w przypadku operacji montażu płytek PCB.

Ulepszone środki kontroli jakości

Oprócz minimalizacji błędów i poprawek, technologia SMT umożliwia również ulepszone środki kontroli jakości, które mają kluczowe znaczenie dla zagwarantowania niezawodności i wydajności płytek PCB. Środki te osiąga się poprzez wdrożenie zautomatyzowanych systemów kontroli, takich jak automatyczna kontrola optyczna (AOI) i kontrola rentgenowska.

| Metoda inspekcji | Opis |

|---|---|

| AOI | Kamery o wysokiej rozdzielczości wykrywają najmniejsze defekty |

| Rentgen | Wewnętrzna kontrola komponentów |

| Porównanie obrazów referencyjnych | Tablice porównane z obrazami referencyjnymi pod kątem odchyleń |

Te zaawansowane systemy kontroli umożliwiają precyzyjną kontrolę jakości, wykrywając nawet najmniejsze wady i odchylenia. Środki kontroli jakości w produkcji SMT znacząco przyczyniają się do niezawodności i wydajności płytek PCB. Wykorzystując sprzęt SMT, producenci mogą zapewnić wydajny i niezawodny montaż dzięki zaawansowanym mechanizmom kontroli jakości. W rezultacie powstają wysokiej jakości płytki PCB, które spełniają wymagane standardy, zapewniając ogólną wydajność i niezawodność produktu końcowego.

Kompaktowa konstrukcja i oszczędność miejsca

Kompaktowa konstrukcja możliwa dzięki technologii montażu powierzchniowego (SMT) zapewnia znaczną oszczędność miejsca, umożliwiając zmniejszenie rozmiaru komponentów i zwiększoną gęstość płytki.

To z kolei umożliwia rozwój mniejszych, bardziej złożonych urządzeń elektronicznych o zwiększonej wydajności.

Zmniejszony rozmiar komponentu

Kompaktowe komponenty do montażu powierzchniowego umożliwiają projektowanie mniejszych, lżejszych urządzeń elektronicznych o zwiększonej funkcjonalności, rewolucjonizując w ten sposób krajobraz nowoczesnej elektroniki. Zmniejszony rozmiar komponentów SMT pozwala na bardziej efektywne wykorzystanie powierzchni PCB, umożliwiając tworzenie kompaktowych urządzeń o zwiększonej wydajności. Jest to szczególnie widoczne w zastosowaniu mniejszych przewodów i elementów SMD, które ułatwiają miniaturyzację urządzeń elektronicznych.

Korzyści wynikające ze zmniejszonych rozmiarów komponentów w SMT można podsumować w następujący sposób:

- Poprawiona gęstość montażu: Na mniejszej płytce drukowanej można zmieścić więcej komponentów, co pozwala na większą funkcjonalność w mniejszej obudowie.

- Zoptymalizowany układ i funkcjonalność: Kompaktowa konstrukcja SMT umożliwia zoptymalizowany układ i funkcjonalność, co prowadzi do poprawy wydajności i zmniejszenia zakłóceń elektromagnetycznych.

- Obniżone koszty produkcji: Zastosowanie mniejszych komponentów zmniejsza koszty materiałów i czas montażu, co skutkuje niższymi kosztami produkcji.

- Ulepszona propagacja sygnału: Zmniejszony rozmiar komponentów SMT prowadzi do lepszej propagacji sygnału i zmniejszonego opóźnienia sygnału, zwiększając ogólną wydajność systemu.

Zwiększona gęstość płyty

Większa gęstość płytek, cecha charakterystyczna technologii montażu powierzchniowego, umożliwia tworzenie coraz bardziej złożonych urządzeń elektronicznych na mniejszej powierzchni. Osiąga się to poprzez zastosowanie komponentów SMT, które są mniejsze i można je umieścić bliżej siebie na płytce drukowanej, maksymalizując wykorzystanie dostępnej przestrzeni. Powstałe w ten sposób kompaktowe konstrukcje przyczyniają się do rozwoju mniejszych, lżejszych i bardziej przenośnych produktów elektronicznych.

| Aspekt projektowy | Wpływ SMT |

|---|---|

| Rozmiar tablicy | Zmniejszone aż do 50% |

| Liczba komponentów | Zwiększona aż do 200% |

| Złożoność obwodu | Wzmocnione aż do 300% |

| Ogólna wydajność | Ulepszony nawet o 25% |

Zwiększona gęstość płytek osiągnięta dzięki SMT skutkuje większą funkcjonalnością upakowaną na mniejszej powierzchni, idealnej dla nowoczesnych urządzeń elektronicznych. Jest to szczególnie ważne w zastosowaniach, w których przestrzeń jest ograniczona, np. w technologii noszenia lub urządzeniach IoT. Ułatwiając tworzenie skomplikowanych obwodów na mniejszych płytkach PCB, montaż SMT zwiększa ogólną wydajność i wydajność, co czyni go niezbędną technologią w nowoczesnej produkcji elektroniki.

Zminimalizowane opóźnienie sygnału

Dzięki konstrukcji oszczędzającej miejsce technologia montażu powierzchniowego minimalizuje opóźnienie sygnału, poprawiając w ten sposób ogólną wydajność urządzeń elektronicznych. Ta kompaktowa konstrukcja umożliwia krótsze ścieżki sygnału, zmniejszając opóźnienie propagacji i ułatwiając szybszą transmisję sygnału.

Korzyści ze zminimalizowanego opóźnienia sygnału w montażu SMT można podsumować w następujący sposób:

- Zmniejszona długość ścieżki sygnału umożliwiają szybszą transmisję sygnału i lepszą wydajność obwodu.

- Krótsze przewody w komponentach SMT przyczyniają się do zminimalizowania opóźnienia sygnału, co skutkuje zwiększoną funkcjonalnością urządzenia.

- Gęstsze układy PCB możliwe dzięki technologii SMT, zmniejszają opóźnienia sygnału poprzez skrócenie odległości między elementami.

- Szybsze prędkości przesyłania danych Osiąga się to poprzez zminimalizowane opóźnienie sygnału, co prowadzi do poprawy ogólnej wydajności PCB.

Zminimalizowane opóźnienie sygnału w montażu SMT znacząco przyczynia się do poprawy wydajności urządzeń elektronicznych.

Uproszczone procesy naprawy PCB

Wyeliminowanie wiercenia otworów w technologii montażu powierzchniowego (SMT) ułatwia bardziej usprawnione Proces naprawy PCB. Dzięki temu technicy mogą skoncentrować się na identyfikowaniu i rozwiązywaniu usterek, zamiast na manewrowaniu przez skomplikowaną geometrię płytek.

To uproszczone podejście umożliwia bardziej efektywny przebieg naprawy, skracając przestoje i zwiększając ogólną produktywność. Zastosowanie urządzeń do montażu powierzchniowego (SMD) w SMT dodatkowo usprawnia proces naprawy. Te mniejsze i lżejsze elementy są łatwiejsze w obsłudze podczas procedury przeróbek i wymiany.

Dodatkowo, zautomatyzowany sprzęt do montażu SMT gwarantuje precyzję rozmieszczenie komponentów, minimalizując prawdopodobieństwo wystąpienia błędów, które mogą wymagać naprawy. Rezultatem jest znaczne zmniejszenie konieczności napraw i konserwacji, dzięki zwiększona niezawodność płytek PCB wykonane przy użyciu SMT.

Procesy inspekcji w montażu SMT pomagają również w identyfikacji potencjalnych problemów, umożliwiając środki proaktywne aby przede wszystkim zapobiec wystąpieniu usterek. Usprawniając proces naprawy, SMT umożliwia bardziej wydajne i skuteczne podejście do naprawy PCB, co ostatecznie prowadzi do poprawy ogólna wydajność.

Niższe koszty materiałów i robocizny

Technologia montażu powierzchniowego znacznie zmniejsza wydatki na materiały, wykorzystując mniejsze komponenty i eliminując potrzebę wiercenia otworów w płytkach drukowanych. Minimalizuje to ilość potrzebnego materiału, co skutkuje znacznymi oszczędnościami kosztów.

Oprócz redukcji kosztów materiałów, SMT obniża również koszty pracy dzięki zautomatyzowanemu rozmieszczaniu komponentów i procesom lutowania. Minimalizuje to interwencję ręczną, co skutkuje zmniejszeniem kosztów pracy przy produkcji PCB.

Korzyści ze stosowania SMT w zakresie redukcji kosztów materiałów i pracy można podsumować w następujący sposób:

- Mniejsze komponenty: Zmniejsz zużycie materiałów i koszty.

- Bez wiercenia otworów: Wyeliminuj potrzebę wiercenia otworów w płytkach PCB, redukując straty materiału.

- Zautomatyzowane procesy: Zminimalizuj interwencję ręczną, redukując koszty pracy.

- Wydajna produkcja: Prowadzi do oszczędności zarówno w zużyciu materiałów, jak i godzinach pracy.

Większe opcje elastyczności projektowania

Dzięki możliwości umieszczania komponentów po obu stronach płytki, SMT oferuje niezrównaną elastyczność projektowania, umożliwiając tworzenie kompaktowych i wydajnych projektów PCB, które optymalizują wydajność obwodów. Ta elastyczność pozwala na tworzenie połączeń wzajemnych o dużej gęstości, które poprawiają wydajność obwodów i umożliwiają rozwój zaawansowanych płytek drukowanych.

| Aspekt projektowy | SMT | Przez otwór |

|---|---|---|

| Rozmieszczenie komponentów | Obie strony planszy | Tylko jedna strona planszy |

| Gęstość komponentów | Możliwa większa gęstość | Niższa gęstość ze względu na wiercenie otworów |

| Łączy | Możliwe połączenia o dużej gęstości | Ograniczone przez wiercenie otworów |

| Iteracje projektowe | Uproszczone iteracje projektu | Bardziej złożone iteracje projektowe |

Wyeliminowanie wiercenia otworów w procesie wytwarzania SMT upraszcza iteracje i modyfikacje projektu, umożliwiając szybsze i bardziej wydajne opracowywanie projektu. To, w połączeniu z zaawansowanym sprzętem SMT, który umożliwia precyzyjne rozmieszczenie komponentów, zapewnia dokładność i precyzję projektu. W rezultacie SMT umożliwia tworzenie kompaktowych i wydajnych projektów PCB, które optymalizują wydajność obwodów, co czyni go idealnym wyborem do opracowywania zaawansowanych płytek drukowanych.

Ulepszone możliwości rozpraszania ciepła

Kompaktowe konstrukcje SMT, które umożliwiają efektywne wykorzystanie przestrzeni na płytce, ułatwiają również lepsze odprowadzanie ciepła, dzięki bliskości elementów do powierzchni płytki. Taka bliskość umożliwia efektywne przekazywanie ciepła, zmniejszając ryzyko przegrzania oraz zapewniając lepszą wydajność i niezawodność urządzeń elektronicznych.

Lepsze zarządzanie temperaturą w montażu SMT przypisuje się następującym kluczowym czynnikom:

- Zwiększona przewodność cieplna: Komponenty SMT zostały zaprojektowane tak, aby ułatwić lepszy transfer ciepła, umożliwiając efektywne chłodzenie systemu.

- Efektywne przekazywanie ciepła: Komponenty SMD w montażu SMT zmniejszają odległość pomiędzy komponentem a powierzchnią płytki, umożliwiając efektywne przenoszenie ciepła.

- Zmniejszone ryzyko przegrzania: Dzięki efektywnemu rozpraszaniu ciepła konstrukcje SMT minimalizują ryzyko przegrzania, zapewniając doskonałą wydajność systemu.

- Zoptymalizowane chłodzenie systemu: Ulepszone zarządzanie temperaturą w zespole SMT przyczynia się do lepszego ogólnego chłodzenia systemu, dzięki czemu idealnie nadaje się do zastosowań wymagających dużej mocy i kompaktowej elektroniki.

Ulepszone wskaźniki wydajności elektrycznej

Zmniejszone indukcyjność ołowiu i krótsze ścieżki sygnałowe W Projekty SMT znacznie poprawić wskaźniki wydajności elektrycznej minimalizując zniekształcenia i opóźnienia sygnału. Ta redukcja w skutki pasożytnicze umożliwia wyższe prędkości obwodu i ulepszone propagacja sygnałuco ostatecznie skutkuje doskonałą wydajnością elektryczną.

Kompaktowy rozmiar i bliskość komponentów w zespołach SMT przyczyniają się do tych ulepszeń, dzięki czemu idealnie nadają się do aplikacje o wysokiej niezawodności. Co więcej, technologia SMT zapewnia lepszą kompatybilność elektromagnetyczną (EMC), redukując zakłócenia i zniekształcenia sygnału w urządzeniach elektronicznych.

Proces montażu SMT gwarantuje stałą jakość i niezawodność parametrów elektrycznych płytek drukowanych (PCB). Wykorzystując technologię SMT, projektanci mogą tworzyć urządzenia elektroniczne o wysokiej wydajności, które spełniają wymagania nowoczesnych zastosowań.

Dzięki zdolności do minimalizowania zniekształceń i opóźnień sygnału, SMT jest technologią niezbędną do zwiększania możliwości płytek PCB. Integrując SMT ze swoimi projektami, inżynierowie mogą tworzyć szybsze, bardziej niezawodne i wydajne systemy elektroniczne.

Jak opcje wykończenia powierzchni wpływają na wydajność montażu PCB?

Niezbędne opcje wykończenia powierzchni odgrywają kluczową rolę w wpływaniu na wydajność montażu PCB. Właściwe wykończenie powierzchni może zapewnić odpowiednią lutowność, dokładność rozmieszczenia komponentów i ogólną niezawodność płytki drukowanej. Wybierając odpowiednie wykończenie powierzchni, producenci mogą usprawnić proces montażu i poprawić ogólną jakość produktu końcowego.

Zwiększone wskaźniki zadowolenia klientów

Usprawniając proces tworzenia obwodów elektronicznych, technologia SMT w sposób naturalny zwiększa poziom zadowolenia klientów. Osiąga się to poprzez różne czynniki, które przyczyniają się do poprawy ogólnego doświadczenia klienta.

Cztery kluczowe zalety SMT, które prowadzą do zwiększenia wskaźników zadowolenia klientów, to:

- Ułatwienie tworzenia obwodów elektronicznychco skutkuje szybszym czasem produkcji i dostawy.

- Automatyzacja w produkcji, gwarantując stałą jakość i skutecznie spełniając wymagania klientów.

- Standardy branżowe w SMT, upraszczając procesy projektowania i produkcji oraz gwarantując klientom stałą jakość.

- Przewaga konkurencyjna dzięki mniejszym i lżejszym płytkom PCB o zwiększonej wydajności, zapewnianą przez zdolność firmy SMT do umieszczania urządzeń do montażu powierzchniowego (SMD) na płytkach obwodów drukowanych (PCB).

Połączenie tych czynników prowadzi do wyższych wskaźników zadowolenia klientów, ponieważ SMT umożliwia produkcję wysokiej jakości płytek PCB, które skutecznie spełniają wymagania klientów.

Stała jakość produkcji płytek PCB w procesie SMT jest kluczowym czynnikiem wpływającym na zadowolenie klientów, ponieważ zapewnia niezawodne i wydajne tworzenie obwodów elektronicznych. Wykorzystując zalety SMT, producenci mogą zwiększyć poziom zadowolenia klientów, ostatecznie napędzając rozwój firmy i sukces.

Często Zadawane Pytania

Jaka jest zaleta technologii montażu powierzchniowego?

„Czas to pieniądz” – mantra, która odbija się echem w branży elektronicznej.

Zaletą technologii montażu powierzchniowego (SMT) jest jej zdolność do optymalizacji płytki drukowanej (PCB) efektywność montażu.

Pozwalając na wyższe gęstość montażuSMT umożliwia tworzenie mniejszych, lżejszych i bardziej złożonych urządzeń elektronicznych o lepszej wydajności, szybszej propagacji sygnału i zmniejszonych interferencja elektromagnetyczna.

Powoduje to oszczędności kosztów, zwiększoną wydajność produkcji i lepszą dostępność elektroniki użytkowej.

Jakie są wady komponentów SMD?

Wady komponentów SMD obejmują ich podatność na uszkodzenia podczas manipulacji ze względu na ich mały rozmiar i delikatność. Naprawa elementów SMD może być wyzwaniem i wymagać specjalistycznego sprzętu i umiejętności.

Dodatkowo komponenty SMD posiadają ograniczona możliwość ponownej obróbki, co komplikuje naprawy. Rozwiązywanie i diagnozowanie problemów może być trudne ze względu na ich mały rozmiar.

Wreszcie, komponenty SMD mogą mieć wyższe koszty początkowe, co ma wpływ na ogólne koszty montażu.

Dlaczego technologia montażu powierzchniowego jest korzystna w porównaniu z technologią otworu przelotowego?

Dzięki sprzętowi montażowemu wykonanemu w technologii montażu powierzchniowego (SMT) zdolnemu do umieszczenia 25 000 komponentów na godzinę nic dziwnego, że metoda ta stała się standardem branżowym.

W porównaniu z technologią otworów przelotowych, SMT oferuje kilka korzyści. Umożliwia stosowanie mniejszych, lżejszych komponentów i większej gęstości montażu, dzięki czemu idealnie nadaje się do kompaktowych urządzeń elektronicznych. Dodatkowo SMT eliminuje potrzebę wiercenia otworów, skracając czas produkcji i zwiększając wydajność.

Co to jest technologia montażu powierzchniowego w płytce drukowanej?

Technologia montażu powierzchniowego (SMT) w Montaż PCB polega na montażu elementów bezpośrednio na powierzchni płytki, eliminując konieczność wiercenia otworów.

Technika ta wykorzystuje małe, lekkie urządzenia do montażu powierzchniowego (SMD) w kompaktowych konstrukcjach elektronicznych.