Surface Mount Technology (SMT) menawarkan beberapa keunggulan dibandingkan Through-Hole Technology (THT), menjadikannya pilihan unggul untuk manufaktur elektronik modern. SMT desain kompak memungkinkan lebih tinggi kepadatan komponen, miniaturisasi, dan mengurangi konsumsi material, sehingga menghasilkan penghematan biaya dan efisiensi ruang. Otomatisasi di SMT mempercepat siklus produksi, meningkatkan kualitas produk, dan mengurangi biaya tenaga kerja. Dengan SMT, desainer memiliki lebih banyak fleksibilitas untuk mengoptimalkan kinerja dan efisiensi ruang. Seiring dengan terus berkembangnya industri elektronik, memahami manfaat SMT sangat penting bagi produsen yang ingin melakukan peningkatan efisiensi produksi dan tetap kompetitif – dan masih banyak lagi yang bisa dijelajahi di dunia SMT.

Poin Penting

- Komponen SMT berukuran hingga 75% lebih kecil dibandingkan komponen through-hole, sehingga memungkinkan desain kompak dan kepadatan komponen lebih tinggi pada PCB.

- Otomatisasi di SMT mempercepat siklus produksi, meningkatkan kualitas produk, dan mengurangi biaya tenaga kerja hingga 60% dibandingkan dengan THT.

- Teknologi SMT memungkinkan waktu produksi lebih cepat, dengan kemampuan merakit hingga 50.000 komponen per jam, sehingga mengurangi waktu pemasaran produk elektronik.

- Kepadatan komponen dan kemampuan miniaturisasi SMT yang lebih tinggi menjadikannya ideal untuk aplikasi dengan ruang terbatas, seperti perangkat elektronik portabel dan perangkat yang dapat dikenakan.

- Proses otomatis SMT meminimalkan kesalahan manusia, memastikan kualitas yang konsisten dan mengurangi tingkat kerusakan, menjadikannya pilihan yang lebih andal dibandingkan THT.

Keunggulan Desain Hemat Ruang

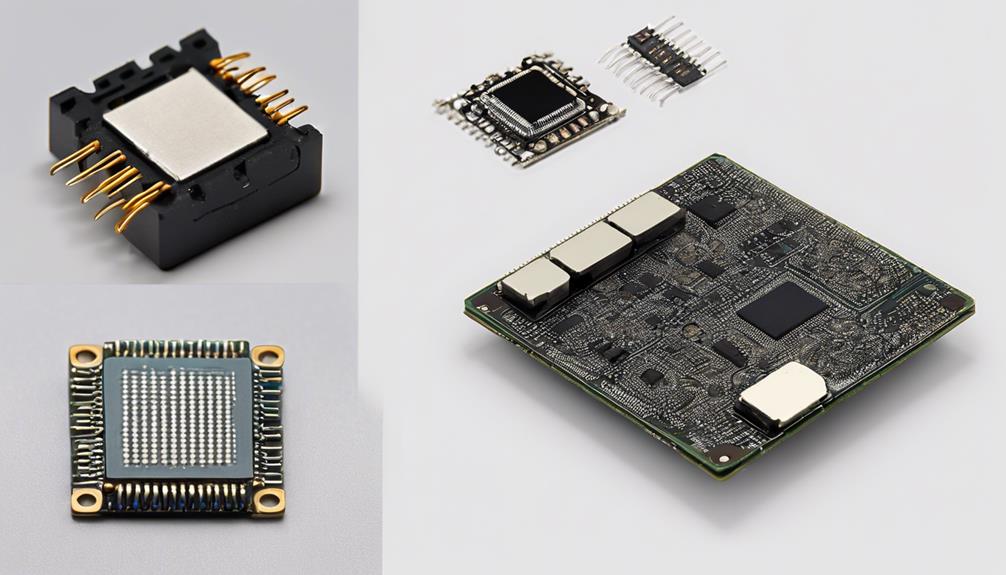

Komponen SMT yang ringkas, yang ukurannya bisa mencapai 75% lebih kecil dibandingkan komponen through-hole, memungkinkan para desainer menciptakan perangkat elektronik yang lebih efisien dan hemat ruang. Ini keunggulan desain hemat ruang memungkinkan kepadatan komponen yang lebih tinggi pada papan sirkuit tercetak (PCB), sehingga meningkatkan fungsionalitas perangkat secara keseluruhan sekaligus mengurangi jejak fisiknya.

Itu penghapusan lubang bor di PCB, persyaratan untuk teknologi lubang tembus, selanjutnya berkontribusi pada manfaat penghematan ruang dari komponen SMT. Ini miniaturisasi perangkat elektronik berdampak langsung pada biaya produksi, karena perangkat yang lebih kecil memerlukan lebih sedikit material dan lebih hemat energi.

Itu peningkatan kepadatan komponen dan desain komponen SMT yang hemat ruang juga memungkinkan desain sirkuit yang lebih rumit dan canggih, mendorong batasan dari apa yang mungkin dilakukan dalam pengembangan perangkat elektronik. Dengan memanfaatkan keunggulan ini, desainer dapat menciptakan produk inovatif yang kuat dan kompak, sehingga menetapkan standar baru untuk desain perangkat elektronik.

Produksi Lebih Cepat Dengan Otomatisasi

Membangun keunggulan penghematan ruang komponen SMT, penggabungan otomatisasi dalam proses produksi semakin mempercepat siklus manufaktur, memungkinkan produksi lebih cepat dan meningkatkan kualitas produk.

Otomatisasi memainkan peran penting dalam meningkatkan efisiensi produksi meminimalkan tenaga kerja manual dan mengurangi kemungkinan kesalahan manusia. Mesin pick-and-place, misalnya, menempatkan komponen secara akurat pada kecepatan tinggi, sehingga memungkinkan produksi cepat. Selain itu, sistem inspeksi otomatis menjamin presisi yang lebih tinggi dan mendeteksi cacat dengan cepat, sehingga menjaga kualitas yang konsisten.

Kombinasi otomatisasi dan teknologi SMT memungkinkan produksi terus menerus berjalan, meminimalkan waktu henti dan meningkatkan produktivitas secara keseluruhan. Dengan SMT, produksi dalam jumlah besar dapat dilakukan tanpa mengurangi kualitas, menjadikannya pilihan menarik bagi produsen yang ingin mengoptimalkan proses produksinya.

Biaya Produksi Lebih Rendah

Dalam bidang teknologi pemasangan permukaan (SMT), penurunan biaya produksi merupakan keuntungan besar.

Dengan memanfaatkan mengurangi konsumsi bahan melekat pada komponen SMT dan menyederhanakan proses produksi melalui otomatisasi, produsen dapat menurunkan biaya mereka secara signifikan.

Proses produksi yang efisien ini, yang ditandai dengan minimalnya penggunaan komponen-komponen yang mahal, pada akhirnya menghasilkan a solusi hemat biaya untuk manufaktur PCB volume tinggi.

Mengurangi Konsumsi Bahan

Dengan menghilangkan kebutuhan akan lubang bor pada PCB, Surface Mount Technology (SMT) sangat berkurang bahan konsumsi, sehingga menurunkan biaya produksi. Tidak adanya lubang bor pada PCB berbasis SMT berarti a pengurangan signifikan dalam penggunaan material. Lebih-lebih lagi, komponen SMT dirancang menjadi lebih kecil dan ringan, yang selanjutnya berkontribusi terhadap pengurangan konsumsi material.

Sebaliknya, teknologi lubang tembus membutuhkan lebih banyak material untuk mengakomodasi proses pengeboran, sehingga menghasilkan biaya bahan yang lebih tinggi. Teknologi pemasangan di permukaan SMT meminimalkan limbah dibandingkan dengan pemasangan melalui lubang, sehingga memastikan penggunaan material secara efisien. Ini pendekatan hemat biaya untuk penggunaan material memungkinkan produsen memproduksi pesanan dalam jumlah besar dengan biaya lebih rendah.

Itu mengurangi langkah pemrosesan di SMT juga berkontribusi terhadap efisiensi biaya, karena langkah pemrosesan yang lebih sedikit berarti lebih sedikit limbah material dan biaya produksi yang lebih rendah. Dengan memanfaatkan desain hemat bahan SMT, produsen dapat mengoptimalkan proses produksi mereka, mengurangi konsumsi bahan dan menurunkan biaya produksi.

Proses Produksi yang Efisien

Selain itu, proses produksi yang efisien melekat pada Teknologi Pemasangan Permukaan memungkinkan produsen untuk mencapainya pengurangan biaya produksi secara signifikan, terutama karena otomatisasi proses perakitan dan itu pengurangan kebutuhan material komponen yang dipasang di permukaan. Efisiensi ini disebabkan oleh otomatisasi mesin, yang mengurangi biaya tenaga kerja dan meningkatkan kecepatan produksi.

Selain itu, penggunaan komponen yang dipasang di permukaan meminimalkan konsumsi material, sehingga menghasilkan biaya produksi yang lebih rendah. Otomatisasi proses perakitan SMT menghasilkan throughput yang lebih tinggi dan biaya overhead yang lebih rendah dibandingkan dengan metode THT, menjadikannya a pilihan hemat biaya untuk produksi skala besar.

Selain itu, proses produksi yang efisien meminimalkan kebutuhan pengeboran tambahan, sehingga menghemat biaya dan waktu penyelesaian lebih cepat. Secara keseluruhan, sifat perakitan SMT yang efisien berarti mengurangi biaya produksi secara keseluruhan, menjadikannya pilihan yang menarik bagi produsen yang ingin mengoptimalkan proses produksi mereka.

Manfaat Kepadatan Komponen Lebih Tinggi

Perangkat elektronik yang ringkas dan desain sirkuit yang kompleks sangat bergantung pada teknologi pemasangan di permukaan (SMT) untuk mencapai hasil yang lebih tinggi kepadatan komponen pada papan sirkuit tercetak (PCB). Hal ini dimungkinkan oleh ukuran paket yang lebih kecil dan penempatan komponen yang lebih dekat, memungkinkan desain sirkuit yang lebih kompleks dan miniaturisasi perangkat elektronik.

Banyak manfaat dari kepadatan komponen yang lebih tinggi di SMT:

Peningkatan kepadatan komponen menyebabkan berkurangnya ukuran dan berat PCB, sehingga ideal untuk produk kompak dan ringan.

Kepadatan komponen yang lebih tinggi di SMT mengarah pada peningkatan kinerja listrik Dan integritas sinyal di dalam aplikasi frekuensi tinggi.

Penawaran kepadatan komponen SMT yang lebih tinggi penghematan biaya dalam produksi dengan memanfaatkan komponen yang lebih kecil dan lebih terjangkau secara efisien.

Ukuran komponen SMT yang lebih kecil memungkinkan desain sirkuit yang lebih kompleks dan miniaturisasi perangkat elektronik.

Miniaturisasi dan Pengurangan Ukuran

Kemampuan teknologi pemasangan permukaan untuk mengakomodasi kepadatan komponen yang lebih tinggi mempunyai dampak langsung terhadap miniaturisasi perangkat elektronik, memungkinkan terciptanya produk yang lebih kecil dan lebih efisien.

Miniaturisasi ini dicapai melalui penggunaan komponen yang lebih kecil, yang pada gilirannya memungkinkan kepadatan komponen yang lebih tinggi pada papan sirkuit cetak (PCB). Hasilnya adalah pengurangan signifikan pada keseluruhan jejak PCB, menjadikannya ideal untuk aplikasi dengan ruang terbatas.

Itu ukuran paket yang lebih kecil ditawarkan oleh teknologi SMT berkontribusi terhadap peningkatan manajemen termal dan efisiensi sistem secara keseluruhan. Selain itu, desain ringkas yang dimungkinkan oleh kemampuan miniaturisasi SMT menjadikannya pilihan utama elektronik portabel, perangkat yang dapat dikenakan, dan perangkat IoT.

Dengan memanfaatkan kemampuan pengurangan ukuran SMT, desainer dapat menciptakan produk yang lebih kompak dan ringan yang memenuhi tuntutan elektronik modern.

Peningkatan Keandalan dan Hasil

Saat mempertimbangkan keandalan dan hasil, teknologi SMT secara inheren menawarkan tingkat dan efisiensi yang lebih tinggi dibandingkan dengan teknologi tradisional melalui pemanfaatan proses perakitan otomatis dan mengurangi tekanan mekanis pada komponen. Hal ini dicapai melalui penghapusan tekanan mekanis pada komponen, yang dapat mengakibatkan kegagalan dini. Selain itu, proses perakitan otomatis meminimalkan kesalahan manusia, sehingga menyebabkan peningkatan hasil.

Keunggulan SMT dalam hal keandalan dan hasil lebih lanjut ditekankan oleh manfaat berikut:

- Komponen SMT lebih baik ketahanan terhadap guncangan dan getaran, meningkatkan keandalan produk secara keseluruhan.

- Ukuran dan berat komponen SMT yang lebih kecil berkontribusi terhadap peningkatan manajemen termal dan kinerja sistem secara keseluruhan.

- Pemasangan permukaan SMT menghilangkan kebutuhan akan lubang bor, mengurangi risiko kerusakan dan peningkatan PCB efisiensi manufaktur.

- Hasil perakitan SMT umumnya lebih tinggi daripada THT karena proses otomatis yang meminimalkan kesalahan manusia.

Mengurangi Biaya dan Waktu Tenaga Kerja

Penerapan teknologi SMT sangat mengurangi biaya dan waktu tenaga kerja, terutama karena otomatisasi proses perakitan. Hal ini menyebabkan waktu perakitan lebih singkat, proses produksi efisien, dan berkurangnya jumlah operator.

Waktu Perakitan Lebih Rendah

Peningkatan efisiensi dalam perakitan SMT menghasilkan pengurangan biaya dan waktu tenaga kerja secara signifikan, sehingga menghasilkan keunggulan kompetitif dalam produksi komponen elektronik. Hal ini sebagian besar disebabkan oleh mesin otomatis yang digunakan di SMT, yang memungkinkan waktu produksi lebih cepat dan mengurangi kebutuhan tenaga kerja manual.

Beberapa manfaat utama dari waktu perakitan SMT yang lebih rendah meliputi:

- Siklus produksi lebih cepat: Dengan kemampuan merakit hingga 50.000 komponen per jam, siklus produksi SMT jauh lebih cepat dibandingkan perakitan THT manual.

- Mengurangi biaya tenaga kerja: Dengan meminimalkan kebutuhan tenaga kerja manual, perakitan SMT mengurangi biaya tenaga kerja hingga 60% dibandingkan dengan THT.

- Waktu pemasaran yang lebih cepat: Dengan siklus produksi yang lebih cepat, SMT memungkinkan produk elektronik menjangkau pasar lebih cepat, sehingga memberikan keunggulan kompetitif bagi produsen.

- Peningkatan akurasi: Proses otomatis SMT meminimalkan kesalahan manusia, sehingga menghasilkan akurasi dan konsistensi yang lebih tinggi dalam penempatan komponen.

Proses Produksi yang Efisien

Dalam upaya mengoptimalkan produksi komponen elektronik, Surface Mount Technology (SMT) menawarkan keunggulan tersendiri dibandingkan Through-Hole Technology (THT) karena proses produksinya yang sangat efisien, sehingga menghasilkan pengurangan biaya dan waktu tenaga kerja yang signifikan. Dengan memanfaatkan mesin pick-and-place otomatis, perakitan SMT mengurangi biaya tenaga kerja hingga 60% dibandingkan dengan THT, sehingga memungkinkan penghematan yang besar.

Selain itu, produksi SMT jauh lebih cepat, dengan waktu siklus hingga 5 kali lebih cepat dibandingkan proses perakitan THT. Jalur SMT otomatis dapat mencapai tingkat penempatan lebih dari 30.000 komponen per jam, sehingga meningkatkan efisiensi produksi.

Proses manufaktur yang efisien, yang memungkinkan penyolderan beberapa komponen secara bersamaan, juga berkontribusi terhadap tingkat kesalahan yang lebih rendah dan hasil produksi yang lebih tinggi dibandingkan dengan metode THT. Proses produksi yang efisien ini, yang dimungkinkan oleh teknologi SMT, menghasilkan waktu produksi yang lebih cepat, mengurangi biaya tenaga kerja, dan meningkatkan kualitas produksi secara keseluruhan.

Mengurangi Jumlah Operator

Dengan meminimalkan kebutuhan akan intervensi manusia, Surface Mount Technology (SMT) mengurangi jumlah operator hingga 90% dibandingkan dengan Through-Hole Technology (THT), sehingga menghasilkan penghematan biaya tenaga kerja yang besar dan percepatan jadwal produksi.

Pengurangan jumlah operator yang signifikan ini dimungkinkan oleh kemampuan otomatisasi SMT. Mesin otomatis menangani tugas penempatan komponen, penyolderan, dan inspeksi, meminimalkan kebutuhan tenaga kerja manual. Berkurangnya kebutuhan tenaga kerja manual dalam perakitan SMT berarti waktu produksi lebih cepat dan penyelesaian proyek lebih cepat.

Beberapa manfaat utama dari berkurangnya jumlah operator SMT meliputi:

- Mesin otomatis: Mesin pick-and-place robotik dan peralatan solder otomatis meningkatkan efisiensi tinggi dalam pemasangan komponen.

- Penghematan biaya tenaga kerja: Dengan lebih sedikit operator yang dibutuhkan, perakitan SMT menghasilkan penghematan biaya tenaga kerja yang signifikan.

- Konsistensi produksi: Kemampuan otomatisasi SMT meningkatkan konsistensi produksi dan kontrol kualitas secara keseluruhan.

- Jadwal produksi yang dipercepat: Dengan meminimalkan tenaga kerja manual, SMT memungkinkan waktu produksi lebih cepat dan penyelesaian proyek lebih cepat.

Apakah Perakitan SMT Lebih Efisien dan Efektif untuk Perangkat Elektronik Berkinerja Tinggi Dibandingkan Perakitan Melalui Lubang?

Dalam hal elektronik berperforma tinggi, perakitan SMT menawarkan solusi yang lebih efisien dan efektif dibandingkan perakitan lubang tembus yang andal. Komponen yang lebih kecil dan kepadatan teknologi SMT yang lebih tinggi memungkinkan pemrosesan yang lebih cepat dan peningkatan kinerja, menjadikannya pilihan utama untuk perangkat elektronik mutakhir.

Opsi Fleksibilitas Desain yang Ditingkatkan

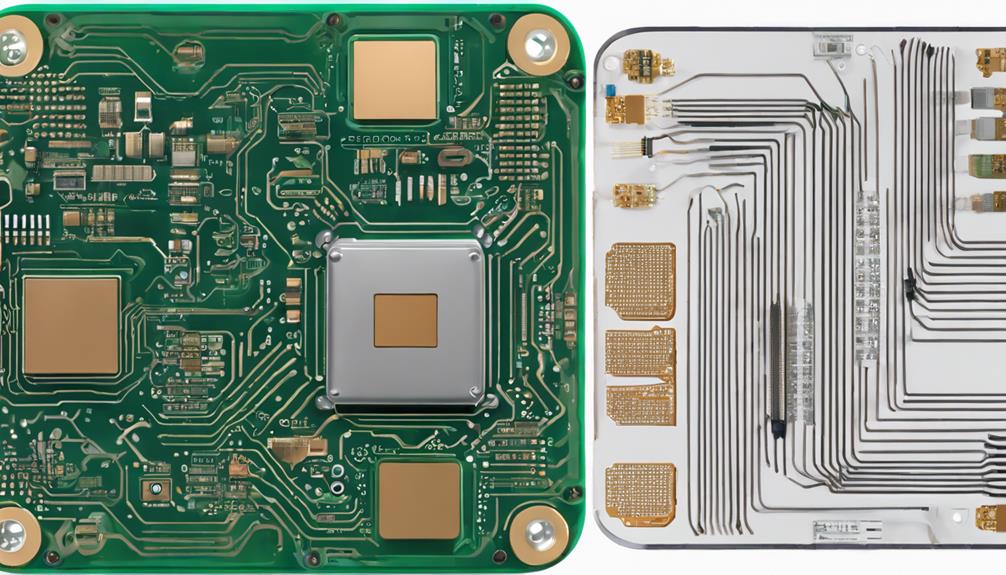

Desain yang ringkas dimungkinkan dengan SMT, karena tidak adanya lubang pada papan sirkuit cetak (PCB) memungkinkan penggunaan ruang yang lebih fleksibel dan efisien. Hal ini, pada gilirannya, memungkinkan desainer untuk menciptakan inovasi dan desain kompak yang memenuhi kebutuhan elektronik modern, seperti miniaturisasi dan operasi berkecepatan tinggi.

Penawaran komponen SMT kepadatan sirkuit yang lebih tinggi, memungkinkan lebih banyak fungsi dalam ruang terbatas, yang sangat penting dalam perangkat ringkas dan bertenaga saat ini. Desainer memiliki lebih banyak fleksibilitas dengan tata letak SMT, mengoptimalkan kinerja dan efisiensi ruang. Fleksibilitas ini semakin ditingkatkan dengan kemampuan untuk mengotomatisasi proses perakitan, sehingga mengurangi waktu dan biaya produksi.

Puncak dari keunggulan ini adalah peningkatan yang signifikan fleksibilitas desain, memungkinkan desainer untuk mendorong batas-batas inovasi dan kreativitas. Dengan memanfaatkan teknologi SMT, desainer dapat berkreasi elektronik mutakhir yang memberikan kinerja luar biasa dan memenuhi tuntutan industri yang terus berkembang.

Pertanyaan yang Sering Diajukan

Mengapa Teknologi Pemasangan di Permukaan Lebih Bermanfaat Dibandingkan Teknologi Lubang?

Selain itu, Surface Mount Technology (SMT) menawarkan keunggulan tersendiri dibandingkan Through Hole Technology (THT).

Dengan mengaktifkan lebih tinggi kepadatan komponen dan ukuran paket yang lebih kecil, SMT memfasilitasi desain PCB yang lebih ringkas dan ringan.

Apalagi SMT perakitan otomatis proses menjadi lebih cepat dan hemat biaya, sehingga mengurangi biaya produksi.

Selain itu, komponen SMT umumnya lebih murah karena ukurannya yang lebih kecil dan kemampuan produksi bervolume tinggi, sehingga menjadikannya pilihan yang lebih ekonomis.

Apa Perbedaan Utama Antara IC THT dan SMD?

Khususnya, lebih dari 80% perangkat elektronik modern mengandalkan Surface Mount Technology (SMT). Perbedaan utama antara IC THT (Through-Hole Technology) dan SMD (Surface Mount Device) terletak pada metode pemasangannya.

IC SMD dipasang langsung ke permukaan PCB, sehingga tidak memerlukan lubang bor, sedangkan IC THT memiliki kabel yang dapat melewati lubang di papan. Perbedaan mendasar ini berdampak besar pada desain PCB, perakitan, dan efisiensi produksi secara keseluruhan.

Pernyataan Mana yang Memberikan Keuntungan Menggunakan Komponen SMT?

Saat mempertimbangkan keunggulan komponen Surface Mount Technology (SMT), pernyataan yang menyoroti manfaatnya adalah: 'Penawaran komponen SMT kepadatan komponen yang lebih tinggi Dan ukuran paket yang lebih kecil.'

Karakteristik ini memungkinkan desain yang lebih kompak, peningkatan fungsionalitas, dan peningkatan kinerja pada perangkat elektronik.

Ukuran yang lebih kecil dan kepadatan komponen SMT yang lebih tinggi menjadikannya pilihan yang menarik untuk elektronik modern, mendorong inovasi dan kemajuan dalam industri.

Apakah Pemasangan di Permukaan Lebih Murah Daripada Melalui Lubang?

Teknologi Surface Mount (SMT) memang lebih murah dibandingkan teknologi through-hole (THT).

Keuntungan biaya utama SMT berasal dari pengurangan penggunaan material dan proses perakitan yang lebih cepat. Selain itu, komponen SMT yang lebih kecil dan ringan menghasilkan biaya material dan pengiriman yang lebih rendah.

Perakitan SMT otomatis semakin meningkatkan efisiensi dan mengurangi biaya tenaga kerja, menjadikannya pilihan yang lebih hemat biaya, khususnya dalam proses produksi skala besar.