A Tecnologia de Montagem em Superfície (SMT) oferece diversas vantagens sobre a Tecnologia Through-Hole (THT), tornando-a uma escolha superior para a fabricação eletrônica moderna. SMTs design compacto permite maior densidade do componente, miniaturizaçãoe redução do consumo de materiais, resultando em economia de custos e eficiência de espaço. Automação em SMT acelera os ciclos de produção, melhora a qualidade do produto e reduz os custos de mão de obra. Com o SMT, os projetistas têm mais flexibilidade para otimizar o desempenho e a eficiência de espaço. À medida que a indústria eletrônica continua a evoluir, compreender os benefícios do SMT é vital para os fabricantes que buscam melhorar eficiência de produção e permanecer competitivo – e há mais para explorar no mundo do SMT.

Principais conclusões

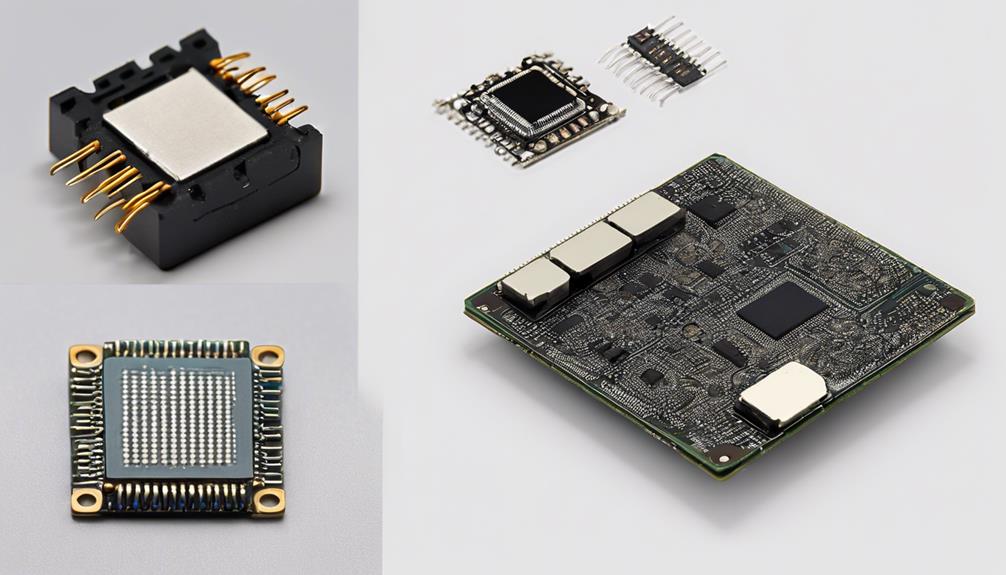

- Os componentes SMT são até 75% menores do que os equivalentes de furo passante, permitindo designs compactos e maior densidade de componentes em PCBs.

- A automação no SMT acelera os ciclos de fabricação, melhora a qualidade do produto e reduz os custos de mão de obra em até 60% em comparação com o THT.

- A tecnologia SMT permite tempos de produção mais rápidos, com a capacidade de montar até 50.000 componentes por hora, reduzindo o tempo de colocação no mercado de produtos eletrônicos.

- A maior densidade de componentes e os recursos de miniaturização do SMT o tornam ideal para aplicações com espaço limitado, como eletrônicos portáteis e wearables.

- O processo automatizado do SMT minimiza o erro humano, garantindo qualidade consistente e reduzindo as taxas de defeitos, tornando-o uma escolha mais confiável do que o THT.

Vantagens do design que economiza espaço

Os componentes SMT compactos, que podem ser até 75% menores do que seus equivalentes passantes, permitem que os projetistas criem dispositivos eletrônicos mais eficientes e com economia de espaço. Esse vantagem de design que economiza espaço permite maior densidade de componentes em placas de circuito impresso (PCBs), aumentando assim a funcionalidade geral do dispositivo e reduzindo seu espaço físico.

O eliminação de furos perfurados no PCB, um requisito para a tecnologia passante, contribui ainda mais para o benefícios de economia de espaço dos componentes SMT. Esse miniaturização de dispositivos eletrônicos tem um impacto direto nos custos de produção, uma vez que dispositivos mais pequenos requerem menos material e são mais eficientes em termos energéticos.

O aumento da densidade do componente e o design que economiza espaço dos componentes SMT também permite projetos de circuitos mais complexos e avançados, ampliando os limites do que é possível no desenvolvimento de dispositivos eletrônicos. Ao aproveitar essas vantagens, os designers podem criar produtos inovadores que são potentes e compactos, estabelecendo um novo padrão para o design de dispositivos eletrônicos.

Produção mais rápida com automação

Aproveitando as vantagens de economia de espaço do Componentes SMT, a incorporação de automação no processo de produção acelera ainda mais o ciclo de fabricação, permitindo uma produção mais rápida e melhor qualidade do produto.

A automação desempenha um papel fundamental no aumento da eficiência da produção, pois minimiza o trabalho manual e reduz a probabilidade de erro humano. Máquinas de pegar e colocar, por exemplo, posicionam componentes com precisão em altas velocidades, permitindo uma produção rápida. Adicionalmente, sistemas de inspeção automatizados garantem maior precisão e detectam defeitos rapidamente, mantendo assim uma qualidade consistente.

A combinação de automação e tecnologia SMT permite produção contínua, minimizando o tempo de inatividade e melhorando a produtividade geral. Com o SMT, a produção em grandes volumes torna-se viável sem comprometer a qualidade, tornando-se uma opção atraente para fabricantes que buscam otimizar seus processos de produção.

Custos de fabricação mais baixos

No domínio da tecnologia de montagem em superfície (SMT), a redução dos custos de fabricação é uma vantagem substancial.

Ao aproveitar o consumo reduzido de materiais inerente aos componentes SMT e agilizando o processo de produção por meio da automação, os fabricantes podem reduzir bastante suas despesas.

Este processo de produção eficiente, caracterizado pela utilização minimizada de componentes caros para furos passantes, acaba por levar a um solução econômica para fabricação de PCB em alto volume.

Consumo reduzido de materiais

Ao eliminar a necessidade de furos em PCBs, a Tecnologia de Montagem em Superfície (SMT) reduz bastante Consumo de material, levando a menores custos de fabricação. A ausência de furos em PCBs baseados em SMT se traduz em um redução significativa no uso de materiais. Além disso, Componentes SMT são projetados para serem menores e mais leves, o que contribui ainda mais para a redução do consumo de material.

Em contraste, tecnologia de furo passante requer mais material para acomodar o processo de perfuração, resultando em custos de materiais mais elevados. A tecnologia de montagem em superfície da SMT minimiza o desperdício em comparação com a montagem através de furos, garantindo um uso eficiente de materiais. Esse abordagem econômica para o uso de materiais permite que os fabricantes produzam pedidos de alto volume a um custo menor.

O etapas de processamento reduzidas em SMT também contribuem para a eficiência de custos, uma vez que menos etapas de processamento significam menos desperdício de material e custos de produção mais baixos. Ao aproveitar o design eficiente de materiais da SMT, os fabricantes podem otimizar seus processos de produção, reduzindo o consumo de materiais e diminuindo os custos de fabricação.

Processo de produção eficiente

Além disso, o processo de produção simplificado inerente à Tecnologia de montagem em superfície permite que os fabricantes alcancem reduções significativas nos custos de fabricação, principalmente devido ao automação de processos de montagem e a requisitos de material reduzidos de componentes montados em superfície. Essa eficiência é atribuída ao automação de máquinas, o que reduz os custos de mão de obra e aumenta a velocidade de produção.

Além disso, o uso de componentes montados em superfície minimiza o consumo de material, resultando em menores despesas de fabricação. A automação dos processos de montagem SMT leva a um maior rendimento e menores despesas gerais em comparação com os métodos THT, tornando-o um escolha econômica para produção em larga escala.

Além disso, o processo de produção simplificado minimiza a necessidade de perfuração adicional, resultando em economia de custos e tempos de entrega mais rápidos. No geral, a natureza eficiente da montagem SMT se traduz na redução das despesas gerais de fabricação, tornando-a uma opção atraente para fabricantes que buscam otimizar seus processos de produção.

Benefícios de maior densidade de componentes

Dispositivos eletrônicos compactos e projetos de circuitos complexos dependem fortemente da tecnologia de montagem em superfície (SMT) para atingir níveis mais altos. densidade do componente em placas de circuito impresso (PCBs). Isto é possível graças aos tamanhos menores dos pacotes e ao posicionamento mais próximo dos componentes, permitindo projetos de circuitos mais complexos e miniaturização de dispositivos eletrônicos.

Os benefícios da maior densidade de componentes no SMT são numerosos:

O aumento da densidade dos componentes leva à redução do tamanho e peso do PCB, tornando-o ideal para produtos compactos e leves.

Maior densidade de componentes no SMT leva a melhor desempenho elétrico e Integridade do Sinal em aplicações de alta frequência.

A maior densidade de componentes do SMT oferece Poupança de custos na produção, utilizando componentes menores e mais acessíveis de forma eficiente.

O tamanho menor dos componentes SMT permite projetos de circuitos mais complexos e miniaturização de dispositivos eletrônicos.

Miniaturização e redução de tamanho

A capacidade da tecnologia de montagem em superfície de acomodar maior densidade de componentes tem impacto direto no miniaturização de dispositivos eletrônicos, permitindo a criação de produtos menores e mais eficientes.

Essa miniaturização é alcançada através do uso de componentes menores, o que por sua vez permite maior densidade de componentes na placa de circuito impresso (PCB). O resultado é uma redução significativa no espaço total do PCB, tornando-o ideal para aplicações com espaço limitado.

O tamanhos de pacotes menores oferecidos pela tecnologia SMT contribuem para melhorar gerenciamento termal e eficiência geral do sistema. Além disso, os designs compactos possibilitados pelas capacidades de miniaturização do SMT fazem dele a escolha preferida para eletrônica portátil, wearables e dispositivos IoT.

Ao aproveitar os recursos de redução de tamanho do SMT, os projetistas podem criar produtos mais compactos e leves que atendam às demandas da eletrônica moderna.

Maior confiabilidade e rendimento

Ao considerar confiabilidade e rendimento, Tecnologia SMT oferece inerentemente níveis e eficiências mais elevados em comparação com a tecnologia tradicional de furo passante, aproveitando processos de montagem automatizados e reduzindo estresse mecânico em componentes. Isto é conseguido através da eliminação do estresse mecânico nos componentes, o que pode resultar em falha prematura. Além disso, os processos de montagem automatizados minimizam o erro humano, levando a rendimentos aumentados.

As vantagens do SMT em termos de confiabilidade e rendimento são ainda enfatizadas pelos seguintes benefícios:

- Os componentes SMT têm melhor resistência a choques e vibrações, aumentando a confiabilidade geral do produto.

- O menor tamanho e peso dos componentes SMT contribuem para melhorar gerenciamento termal e desempenho geral do sistema.

- A montagem em superfície do SMT elimina a necessidade de furos, reduzindo o risco de danos à PCB e melhorando eficiência de fabricação.

- Os rendimentos da montagem SMT são geralmente superiores aos do THT devido aos processos automatizados que minimizam o erro humano.

Custos e tempo de mão de obra reduzidos

A adoção da tecnologia SMT reduz muito os custos e o tempo de mão de obra, principalmente devido à automação do processo de montagem. Isto leva a tempos de montagem mais curtos, processos de produção eficientes e um número reduzido de operadores.

Tempos de montagem mais baixos

Os ganhos de eficiência na montagem SMT se traduzem em custos e tempo de mão de obra bastante reduzidos, gerando uma vantagem competitiva na produção de componentes eletrônicos. Isto é em grande parte atribuído ao maquinário automatizado utilizado na SMT, que permite tempos de produção mais rápidos e reduz a necessidade de trabalho manual.

Alguns dos principais benefícios dos menores tempos de montagem do SMT incluem:

- Ciclos de produção mais rápidos: Com a capacidade de montar até 50.000 componentes por hora, os ciclos de produção SMT são consideravelmente mais rápidos do que a montagem manual THT.

- Custos trabalhistas reduzidos: Ao minimizar a necessidade de trabalho manual, a montagem SMT reduz os custos de mão de obra em até 60% em comparação com THT.

- Tempo de lançamento no mercado mais rápido: Com ciclos de produção mais rápidos, o SMT permite que os produtos eletrônicos cheguem ao mercado mais rapidamente, proporcionando aos fabricantes uma vantagem competitiva.

- Precisão aprimorada: O processo automatizado da SMT minimiza o erro humano, resultando em maior precisão e consistência na colocação de componentes.

Processo de produção eficiente

Na busca pela otimização da produção de componentes eletrônicos, a Tecnologia de Montagem em Superfície (SMT) oferece uma vantagem distinta sobre a Tecnologia Through-Hole (THT) devido ao seu processo de produção altamente eficiente, que produz reduções notáveis nos custos e no tempo de mão de obra. Ao aproveitar máquinas automatizadas de coleta e colocação, a montagem SMT reduz os custos de mão de obra em até 60% em comparação com THT, permitindo economias substanciais.

Além disso, a produção SMT é consideravelmente mais rápida, com tempos de ciclo até 5 vezes mais rápidos que os processos de montagem THT. As linhas SMT automatizadas podem atingir taxas de colocação de mais de 30.000 componentes por hora, aumentando a eficiência da produção.

O processo de fabricação simplificado, que permite a soldagem simultânea de vários componentes, também contribui para taxas de erro mais baixas e rendimentos de produção mais elevados em comparação com os métodos THT. Este processo de produção eficiente, possibilitado pela tecnologia SMT, resulta em tempos de produção mais rápidos, redução de custos de mão de obra e melhoria da qualidade geral da produção.

Contagem reduzida de operadores

Ao minimizar a necessidade de intervenção humana, a Tecnologia de Montagem em Superfície (SMT) reduz o número de operadores em até 90% em comparação com a Tecnologia Through-Hole (THT), resultando em economias substanciais nos custos de mão de obra e prazos de produção acelerados.

Esta redução significativa no número de operadores é possível graças aos recursos de automação do SMT. Máquinas automatizadas lidam com tarefas de colocação, soldagem e inspeção de componentes, minimizando os requisitos de trabalho manual. A necessidade reduzida de trabalho manual na montagem SMT se traduz em tempos de produção mais rápidos e entrega mais rápida dos projetos.

Alguns benefícios principais da contagem reduzida de operadores do SMT incluem:

- Máquinas automatizadas: Máquinas robóticas pick-and-place e equipamentos de solda automatizados promovem alta eficiência na montagem de componentes.

- Economia de custos trabalhistas: Com menos operadores necessários, a montagem SMT resulta em economias significativas nos custos de mão de obra.

- Consistência de produção: Os recursos de automação da SMT melhoram a consistência geral da produção e o controle de qualidade.

- Cronogramas de produção acelerados: Ao minimizar o trabalho manual, o SMT permite tempos de produção mais rápidos e um retorno mais rápido do projeto.

O conjunto SMT é mais eficiente e eficaz para eletrônicos de alto desempenho do que o conjunto passante?

Quando se trata de eletrônica de alto desempenho, a montagem SMT oferece uma solução mais eficiente e eficaz em comparação com montagem de furo passante confiável. Os componentes menores e a maior densidade da tecnologia SMT permitem um processamento mais rápido e melhor desempenho, tornando-a a escolha preferida para eletrônicos de ponta.

Opções aprimoradas de flexibilidade de design

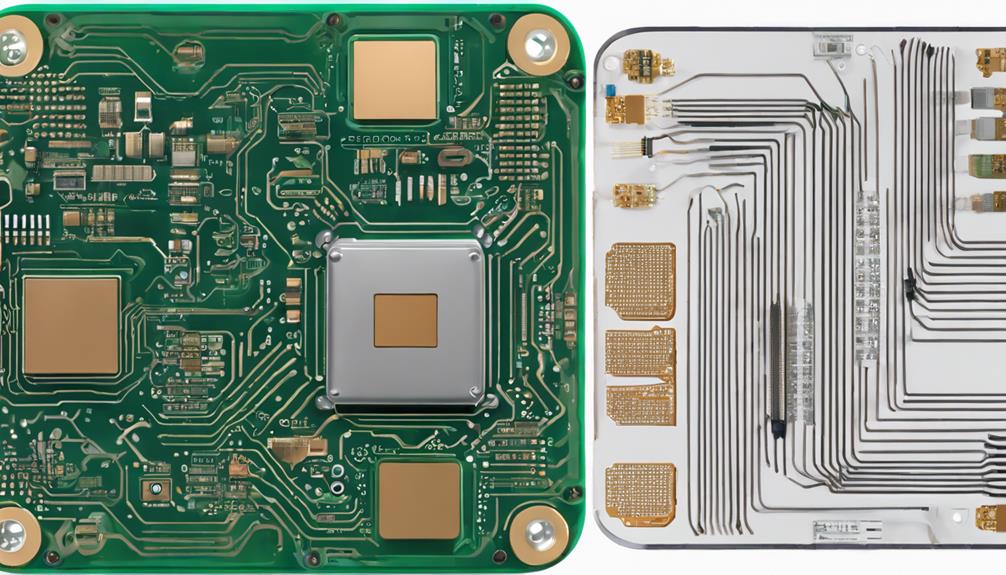

Projetos compactos são possíveis com o SMT, pois a ausência de furos na placa de circuito impresso (PCB) permite um uso mais flexível e eficiente do espaço. Isso, por sua vez, permite que os designers criem soluções inovadoras e projetos compactos que atendem às necessidades da eletrônica moderna, como miniaturização e operações de alta velocidade.

Oferta de componentes SMT maior densidade de circuito, permitindo mais funcionalidade em espaço limitado, o que é especialmente vital nos dispositivos compactos e poderosos de hoje. Os projetistas têm mais flexibilidade com layouts SMT, otimizando o desempenho e eficiência de espaço. Esta flexibilidade é ainda reforçada pela capacidade de automatizar processos de montagem, reduzindo o tempo e os custos de produção.

O culminar destas vantagens é uma melhoria significativa na flexibilidade de projeto, permitindo que os designers ultrapassem os limites da inovação e da criatividade. Ao aproveitar a tecnologia SMT, os designers podem criar eletrônica de última geração que oferecem desempenho excepcional e atendem às crescentes demandas da indústria.

perguntas frequentes

Por que a tecnologia de montagem em superfície é benéfica na tecnologia de furo passante?

Além disso, a Tecnologia de Montagem em Superfície (SMT) oferece vantagens distintas em relação à Tecnologia Through Hole (THT).

Ao permitir maior densidade do componente e tamanhos de embalagens menores, o SMT facilita projetos de PCB mais compactos e leves.

Além disso, os SMT montagem automatizada os processos são mais rápidos e mais econômicos, resultando em custos de produção reduzidos.

Além disso, os componentes SMT são geralmente mais baratos devido ao seu tamanho menor e capacidade de produção de alto volume, tornando-os uma opção mais econômica.

Qual é a principal diferença entre CIs THT e SMD?

Notavelmente, mais de 80% de dispositivos eletrônicos modernos contam com a tecnologia de montagem em superfície (SMT). A principal diferença entre os CIs THT (Through-Hole Technology) e SMD (Surface Mount Device) está em seus métodos de montagem.

Os CIs SMD são montados diretamente na superfície da PCB, eliminando a necessidade de furos, enquanto os CIs THT possuem cabos que passam pelos furos da placa. Essa diferença fundamental tem um impacto substancial no projeto, na montagem e na eficiência geral da produção de PCB.

Qual declaração oferece a vantagem de usar componentes SMT?

Ao considerar as vantagens dos componentes da Tecnologia de Montagem em Superfície (SMT), a afirmação que destaca seus benefícios é: 'Os componentes SMT oferecem maior densidade de componentes e tamanhos de pacotes menores.'

Essa característica permite designs mais compactos, maior funcionalidade e melhor desempenho em dispositivos eletrônicos.

O tamanho menor e a maior densidade dos componentes SMT os tornam uma escolha atraente para a eletrônica moderna, impulsionando a inovação e o avanço na indústria.

A montagem em superfície é mais barata do que através do furo?

A tecnologia de montagem em superfície (SMT) é de fato mais barata do que a tecnologia de furo passante (THT).

A principal vantagem de custo do SMT decorre do uso reduzido de materiais e de processos de montagem mais rápidos. Além disso, componentes SMT menores e mais leves resultam em menores despesas com material e envio.

A montagem automatizada de SMT aumenta ainda mais a eficiência e reduz os custos de mão de obra, tornando-a uma opção mais econômica, especialmente em produções em larga escala.