Surface Mount Technology (SMT) tilbyder flere fordele i forhold til Through-Hole Technology (THT), hvilket gør det til et overlegent valg til moderne elektronisk fremstilling. SMT'er kompakt design muliggør højere komponentdensitet, miniaturisering, og reduceret materialeforbrug, hvilket resulterer i omkostningsbesparelser og pladseffektivitet. Automatisering i SMT accelererer produktionscyklusser, forbedrer produktkvaliteten og reducerer lønomkostningerne. Med SMT har designere mere fleksibilitet til at optimere for ydeevne og pladseffektivitet. Efterhånden som elektronikindustrien fortsætter med at udvikle sig, er forståelsen af fordelene ved SMT afgørende for producenter, der søger at forbedre produktionseffektivitet og forbliv konkurrencedygtig – og der er mere at udforske i SMT-verdenen.

Nøgle takeaways

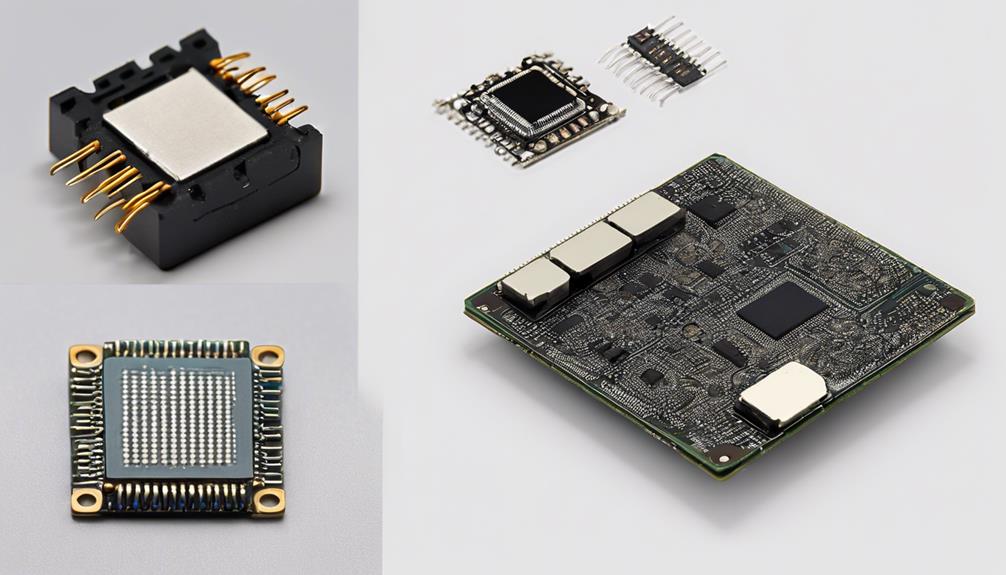

- SMT-komponenter er op til 75% mindre end modstykker med gennemgående huller, hvilket muliggør kompakte designs og højere komponenttæthed på PCB'er.

- Automatisering i SMT accelererer produktionscyklusser, forbedrer produktkvaliteten og reducerer arbejdsomkostninger med op til 60% sammenlignet med THT.

- SMT-teknologi muliggør hurtigere produktionstider med mulighed for at samle op til 50.000 komponenter i timen, hvilket reducerer time-to-market for elektroniske produkter.

- SMT's højere komponenttæthed og miniaturiseringsegenskaber gør den ideel til applikationer med begrænset plads, såsom bærbar elektronik og wearables.

- SMTs automatiserede proces minimerer menneskelige fejl, sikrer ensartet kvalitet og reducerer antallet af fejl, hvilket gør det til et mere pålideligt valg end THT.

Pladsbesparende designfordele

Kompakte SMT-komponenter, som kan være op til 75% mindre end deres gennemhullede modstykker, gør det muligt for designere at skabe mere effektive og pladsbevidste elektroniske enheder. Det her pladsbesparende designfordel giver mulighed for højere komponenttæthed på printkort (PCB'er), hvilket øger enhedens overordnede funktionalitet og reducerer dens fysiske fodaftryk.

Det eliminering af borede huller i PCB, et krav om gennemgående hulteknologi, bidrager yderligere til pladsbesparende fordele ved SMT-komponenter. Det her miniaturisering af elektronisk udstyr har en direkte indflydelse på fremstillingsomkostningerne, da mindre enheder kræver mindre materiale og er mere energieffektive.

Det øget komponenttæthed og pladsbesparende design af SMT-komponenter muliggør også mere indviklede og avancerede kredsløbsdesign, og skubber grænserne for, hvad der er muligt inden for udvikling af elektroniske enheder. Ved at udnytte disse fordele kan designere skabe innovative produkter, der er både kraftfulde og kompakte, hvilket sætter en ny standard for design af elektroniske enheder.

Hurtigere produktion med automatisering

Bygger på de pladsbesparende fordele ved SMT komponenter, indlemmelse af automatisering i produktionsprocessen accelererer produktionscyklussen yderligere, hvilket muliggør hurtigere produktion og forbedret produktkvalitet.

Automatisering spiller en central rolle i at forbedre produktionseffektiviteten, da den minimerer manuelt arbejde og reducerer sandsynligheden for menneskelige fejl. Pick-and-place maskiner, for eksempel præcist placere komponenter ved høje hastigheder, hvilket muliggør hurtig produktion. Derudover automatiserede inspektionssystemer garanterer højere præcision og detekterer hurtigt fejl og bevarer derved ensartet kvalitet.

Kombinationen af automatisering og SMT-teknologi muliggør løbende produktionskørsler, minimerer nedetid og forbedrer den samlede produktivitet. Med SMT bliver højvolumenproduktion mulig uden at gå på kompromis med kvaliteten, hvilket gør det til en attraktiv mulighed for producenter, der søger at optimere deres produktionsprocesser.

Lavere fremstillingsomkostninger

Inden for overflademonteringsteknologi (SMT) er faldende fremstillingsomkostninger en væsentlig fordel.

Ved at udnytte reduceret materialeforbrug iboende i SMT-komponenter og strømlining af produktionsprocessen gennem automatisering, kan producenterne i høj grad sænke deres udgifter.

Denne effektive produktionsproces, kendetegnet ved den minimerede brug af dyre gennemhullede komponenter, fører i sidste ende til en omkostningseffektiv løsning til højvolumen PCB-fremstilling.

Reduceret materialeforbrug

Ved at eliminere behovet for borede huller i PCB'er reducerer Surface Mount Technology (SMT) i høj grad materialeforbrug, hvilket fører til lavere produktionsomkostninger. Fraværet af borede huller i SMT-baserede PCB'er oversættes til en væsentlig reduktion i materialeforbrug. I øvrigt, SMT komponenter er designet til at være mindre og lettere, hvilket yderligere bidrager til reduceret materialeforbrug.

I modsætning, gennemgående hulteknologi kræver mere materiale for at imødekomme boreprocessen, hvilket resulterer i højere materialeomkostninger. SMTs overflademonteringsteknologi minimerer spild sammenlignet med montering i gennemgående hul, hvilket sikrer en effektiv brug af materialer. Det her omkostningseffektiv tilgang til materialeforbrug gør det muligt for producenterne at producere store mængder ordrer til en lavere pris.

Det reducerede behandlingstrin i SMT bidrager også til omkostningseffektiviteten, da færre forarbejdningstrin betyder mindre materialespild og lavere produktionsomkostninger. Ved at udnytte SMT's materialeeffektive design kan producenter optimere deres produktionsprocesser, reducere materialeforbruget og sænke produktionsomkostningerne.

Effektiv produktionsproces

Desuden er den strømlinede produktionsproces, der er forbundet med Overflademonteringsteknologi gør det muligt for producenterne at opnå betydelige reduktioner i produktionsomkostninger, primært på grund af automatisering af montageprocesser og reducerede materialekrav af overflademonterede komponenter. Denne effektivitet tilskrives automatisering af maskiner, hvilket reducerer lønomkostningerne og øger produktionshastigheden.

Derudover minimerer brugen af overflademonterede komponenter materialeforbruget, hvilket resulterer i lavere produktionsomkostninger. Automatiseringen af SMT-montageprocesser fører til højere gennemløb og lavere overhead-omkostninger sammenlignet med THT-metoder, hvilket gør det til en omkostningseffektivt valg til storproduktion.

Desuden minimerer den strømlinede produktionsproces behovet for yderligere boring, hvilket resulterer i omkostningsbesparelser og hurtigere ekspeditionstider. Samlet set betyder den effektive natur af SMT-montering reducerede samlede produktionsomkostninger, hvilket gør det til en attraktiv mulighed for producenter, der søger at optimere deres produktionsprocesser.

Fordele med højere komponentdensitet

Kompakt elektronisk udstyr og komplekse kredsløbsdesign er stærkt afhængige af overflademonteringsteknologi (SMT) for at opnå højere komponentdensitet på printplader (PCB). Dette er gjort muligt af de mindre pakkestørrelser og tættere placering af komponenter, hvilket muliggør mere komplekse kredsløbsdesign og miniaturisering af elektronisk udstyr.

Fordelene ved højere komponenttæthed i SMT er talrige:

Øget komponenttæthed fører til reduceret PCB-størrelse og vægt, hvilket gør den ideel til kompakte og lette produkter.

Højere komponenttæthed i SMT fører til forbedret elektrisk ydeevne og signalintegritet i højfrekvente applikationer.

SMT's højere komponenttæthed tilbyder omkostningsbesparelser i produktionen ved at udnytte mindre, mere overkommelige komponenter effektivt.

Den mindre størrelse af SMT-komponenter muliggør mere komplekse kredsløbsdesign og miniaturisering af elektroniske enheder.

Miniaturisering og størrelsesreduktion

Overflademonteringsteknologiens evne til at rumme højere komponentdensitet har direkte indflydelse på miniaturisering af elektronisk udstyr, hvilket muliggør skabelsen af mindre, mere effektive produkter.

Denne miniaturisering opnås ved brug af mindre komponenter, hvilket igen muliggør højere komponenttæthed på printkortet (PCB). Resultatet er en betydelig reduktion i det samlede PCB-fodaftryk, hvilket gør det ideelt til applikationer med begrænset plads.

Det mindre pakkestørrelser tilbydes af SMT-teknologi bidrage til at forbedre termisk styring og overordnet systemeffektivitet. Derudover gør de kompakte designs muliggjort af SMT's miniaturiseringsfunktioner det til det foretrukne valg for bærbar elektronik, wearables og IoT-enheder.

Ved at udnytte SMTs størrelsesreduktionsmuligheder kan designere skabe mere kompakte og lette produkter, der opfylder kravene fra moderne elektronik.

Forbedret pålidelighed og udbytte

Når man overvejer pålidelighed og udbytte, SMT teknologi tilbyder i sagens natur højere niveauer og effektivitet sammenlignet med traditionel gennemhullet teknologi ved at udnytte automatiserede montageprocesser og reducere mekanisk belastning af komponenter. Dette opnås gennem eliminering af mekanisk belastning på komponenter, hvilket kan resultere i for tidlig svigt. Desuden minimerer de automatiserede montageprocesser menneskelige fejl, hvilket fører til øgede udbytter.

Fordelene ved SMT med hensyn til pålidelighed og udbytte understreges yderligere af følgende fordele:

- SMT komponenter har bedre modstand mod stød og vibrationer, hvilket forbedrer den overordnede produktpålidelighed.

- Den mindre størrelse og vægt af SMT komponenter bidrager til forbedret termisk styring og overordnet systemydelse.

- SMTs overflademontering eliminerer behovet for borede huller, hvilket reducerer risikoen for PCB-skader og forbedrer produktionseffektivitet.

- SMT-samlingsudbyttet er generelt højere end THT på grund af automatiserede processer, der minimerer menneskelige fejl.

Reducerede arbejdsomkostninger og tid

Vedtagelsen af SMT-teknologi reducerer i høj grad arbejdsomkostninger og tid, primært på grund af automatiseringen af montageprocessen. Dette fører til lavere monteringstider, effektive produktionsprocesser og reduceret antal operatører.

Lavere samlingstider

Effektivitetsgevinster i SMT-montage oversættes til stærkt reducerede arbejdsomkostninger og tid, hvilket giver en konkurrencefordel i produktionen af elektroniske komponenter. Dette tilskrives i høj grad det automatiserede maskineri, der anvendes i SMT, som muliggør hurtigere produktionstider og reducerer behovet for manuelt arbejde.

Nogle af de vigtigste fordele ved SMT's lavere monteringstider inkluderer:

- Hurtigere produktionscyklusser: Med evnen til at samle op til 50.000 komponenter i timen er SMT-produktionscyklusser betydeligt hurtigere end manuel THT-samling.

- Reducerede lønomkostninger: Ved at minimere behovet for manuel arbejdskraft reducerer SMT-montering arbejdsomkostningerne med op til 60% sammenlignet med THT.

- Hurtigere time-to-market: Med hurtigere produktionscyklusser gør SMT det muligt for elektroniske produkter at nå markedet hurtigere, hvilket giver producenterne en konkurrencefordel.

- Forbedret nøjagtighed: SMTs automatiserede proces minimerer menneskelige fejl, hvilket resulterer i højere nøjagtighed og ensartethed i komponentplacering.

Effektiv produktionsproces

I jagten på at optimere elektronisk komponentproduktion tilbyder Surface Mount Technology (SMT) en klar fordel i forhold til Through-Hole Technology (THT) på grund af dens yderst effektive produktionsproces, som giver bemærkelsesværdige reduktioner i arbejdsomkostninger og tid. Ved at udnytte automatiserede pick-and-place-maskiner reducerer SMT-montering arbejdsomkostningerne med op til 60% sammenlignet med THT, hvilket giver mulighed for betydelige besparelser.

Desuden er SMT-produktionen betydeligt hurtigere, med cyklustider op til 5 gange hurtigere end THT-montageprocesser. Automatiserede SMT-linjer kan opnå placeringshastigheder på over 30.000 komponenter i timen, hvilket øger produktionseffektiviteten.

Den strømlinede fremstillingsproces, som giver mulighed for samtidig lodning af flere komponenter, bidrager også til lavere fejlprocenter og højere produktionsudbytte sammenlignet med THT-metoder. Denne effektive produktionsproces, muliggjort af SMT-teknologi, resulterer i hurtigere produktionstider, reducerede arbejdsomkostninger og forbedret overordnet produktionskvalitet.

Reduceret antal operatører

Ved at minimere behovet for menneskelig indgriben reducerer Surface Mount Technology (SMT) operatørantal med op til 90% sammenlignet med Through-Hole Technology (THT), hvilket resulterer i betydelige arbejdsomkostningsbesparelser og accelererede produktionstidslinjer.

Denne betydelige reduktion i antallet af operatører er muliggjort af SMT's automatiseringsmuligheder. Automatiseret maskineri håndterer komponentplacering, lodning og inspektionsopgaver, hvilket minimerer manuel arbejdskraft. Det reducerede behov for manuelt arbejde i SMT-montage betyder hurtigere produktionstider og hurtigere ekspedition for projekter.

Nogle af de vigtigste fordele ved SMT's reducerede antal operatører inkluderer:

- Automatiseret maskineri: Robotiske pick-and-place-maskiner og automatiseret loddeudstyr fremmer høj effektivitet ved komponentmontering.

- Arbejdsomkostningsbesparelser: Med færre operatører påkrævet, resulterer SMT-montering i betydelige arbejdsomkostningsbesparelser.

- Produktionskonsistens: SMT's automatiseringsevner forbedrer den overordnede produktionskonsistens og kvalitetskontrol.

- Accelererede produktionstidslinjer: Ved at minimere manuelt arbejde muliggør SMT hurtigere produktionstider og hurtigere projektgennemføring.

Er SMT-montering mere effektiv og effektiv til højtydende elektronik end montering gennem hul?

Når det kommer til højtydende elektronik, tilbyder SMT montage en mere effektiv og effektiv løsning i forhold til pålidelig gennemgående samling. De mindre komponenter og højere tæthed af SMT-teknologi giver mulighed for hurtigere behandling og forbedret ydeevne, hvilket gør det til det foretrukne valg for banebrydende elektronik.

Forbedrede designfleksibilitetsmuligheder

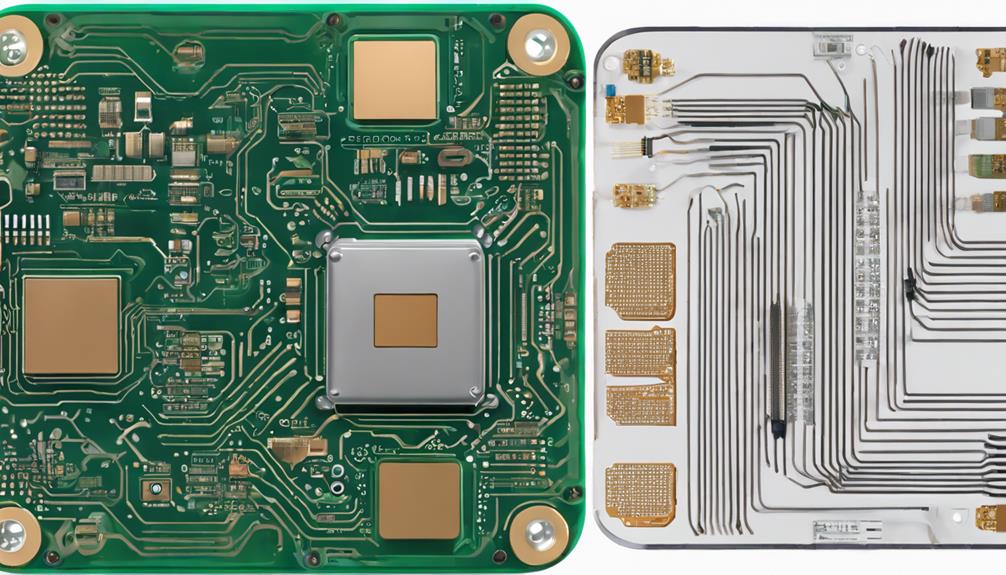

Kompakte design er muliggjort med SMT, da fraværet af huller på printpladen (PCB) giver mulighed for en mere fleksibel og effektiv udnyttelse af pladsen. Dette sætter igen designere i stand til at skabe innovative og kompakte designs der imødekommer moderne elektroniks behov, såsom miniaturisering og højhastighedsoperationer.

SMT komponenter tilbud højere kredsløbstæthed, hvilket giver mulighed for mere funktionalitet på begrænset plads, hvilket er særligt vigtigt i nutidens kompakte og kraftfulde enheder. Designere har mere fleksibilitet med SMT-layouts, der optimerer til ydeevne og pladseffektivitet. Denne fleksibilitet forstærkes yderligere af evnen til at automatisere montageprocesser, hvilket reducerer produktionstid og omkostninger.

Kulminationen af disse fordele er en væsentlig forbedring i design fleksibilitet, der giver designere mulighed for at flytte grænserne for innovation og kreativitet. Ved at udnytte SMT-teknologien kan designere skabe banebrydende elektronik der leverer enestående ydeevne og opfylder de stadigt voksende krav fra branchen.

Ofte stillede spørgsmål

Hvorfor er overflademonteringsteknologi gavnlig frem for hulteknologi?

Derudover tilbyder Surface Mount Technology (SMT) klare fordele i forhold til Through Hole Technology (THT).

Ved at aktivere højere komponentdensitet og mindre pakkestørrelser letter SMT mere kompakte og lette PCB-designs.

Desuden SMT'er automatiseret montage processer er hurtigere og mere omkostningseffektive, hvilket resulterer i reducerede produktionsomkostninger.

Derudover er SMT-komponenter generelt billigere på grund af deres mindre størrelse og højvolumenproduktion, hvilket gør det til en mere økonomisk mulighed.

Hvad er hovedforskellen mellem THT og SMD Ics?

Navnlig er over 80% af moderne elektroniske enheder afhængige af Surface Mount Technology (SMT). Den største forskel mellem THT (Through-Hole Technology) og SMD (Surface Mount Device) IC'er ligger i deres monteringsmetoder.

SMD IC'er er monteret direkte på printpladens overflade, hvilket eliminerer behovet for borede huller, mens THT IC'er har ledninger, der passerer gennem huller på kortet. Denne grundlæggende forskel har en væsentlig indvirkning på PCB-design, montering og overordnet produktionseffektivitet.

Hvilken erklæring giver fordelen ved at bruge SMT-komponenter?

Når man overvejer fordelene ved Surface Mount Technology (SMT) komponenter, er erklæringen, der fremhæver deres fordel: 'SMT komponenter tilbyder højere komponentdensitet og mindre pakkestørrelser.'

Denne egenskab muliggør mere kompakt design, øget funktionalitet og forbedret ydeevne i elektroniske enheder.

Den mindre størrelse og højere tæthed af SMT-komponenter gør dem til et attraktivt valg for moderne elektronik, hvilket driver innovation og fremskridt i branchen.

Er overflademontering billigere end gennemgående hul?

Overflademonteringsteknologi (SMT) er faktisk billigere end through-hole-teknologi (THT).

Den primære omkostningsfordel ved SMT stammer fra reduceret materialeforbrug og hurtigere montageprocesser. Derudover resulterer mindre og lettere SMT-komponenter i lavere materiale- og forsendelsesomkostninger.

Automatiseret SMT-samling øger effektiviteten yderligere og reducerer arbejdsomkostningerne, hvilket gør det til en mere omkostningseffektiv mulighed, især i store produktionsserier.