Surface Mount Technology (SMT) menawarkan beberapa kelebihan berbanding Through-Hole Technology (THT), menjadikannya pilihan unggul untuk pembuatan elektronik moden. SMT reka bentuk padat membolehkan lebih tinggi ketumpatan komponen, pengecilan, dan mengurangkan penggunaan bahan, menghasilkan penjimatan kos dan kecekapan ruang. Automasi dalam SMT mempercepatkan kitaran pengeluaran, meningkatkan kualiti produk, dan mengurangkan kos buruh. Dengan SMT, pereka mempunyai lebih fleksibiliti untuk mengoptimumkan prestasi dan kecekapan ruang. Memandangkan industri elektronik terus berkembang, memahami faedah SMT adalah penting bagi pengeluar yang ingin menambah baik kecekapan pengeluaran dan kekal berdaya saing – dan banyak lagi yang perlu diterokai dalam dunia SMT.

Pengambilan Utama

- Komponen SMT adalah sehingga 75% lebih kecil daripada rakan sejawat melalui lubang, membolehkan reka bentuk padat dan ketumpatan komponen yang lebih tinggi pada PCB.

- Automasi dalam SMT mempercepatkan kitaran pembuatan, meningkatkan kualiti produk dan mengurangkan kos buruh sehingga 60% berbanding THT.

- Teknologi SMT membolehkan masa pengeluaran yang lebih pantas, dengan keupayaan untuk memasang sehingga 50,000 komponen sejam, mengurangkan masa ke pasaran untuk produk elektronik.

- Ketumpatan komponen dan keupayaan pengecilan komponen SMT yang lebih tinggi menjadikannya sesuai untuk aplikasi terhad ruang, seperti elektronik mudah alih dan boleh pakai.

- Proses automatik SMT meminimumkan kesilapan manusia, memastikan kualiti yang konsisten dan mengurangkan kadar kecacatan, menjadikannya pilihan yang lebih dipercayai daripada THT.

Kelebihan Reka Bentuk Penjimatan Ruang

Komponen SMT padat, yang boleh sehingga 75% lebih kecil daripada rakan sejawat melalui lubang mereka, membolehkan pereka bentuk mencipta peranti elektronik yang lebih cekap dan mementingkan ruang. ini kelebihan reka bentuk penjimatan ruang membolehkan ketumpatan komponen yang lebih tinggi pada papan litar bercetak (PCB), dengan itu meningkatkan kefungsian keseluruhan peranti sambil mengurangkan jejak fizikalnya.

The penghapusan lubang yang digerudi dalam PCB, keperluan untuk teknologi lubang-lubang, seterusnya menyumbang kepada faedah penjimatan ruang komponen SMT. ini pengecilan peranti elektronik mempunyai kesan langsung ke atas kos pembuatan, kerana peranti yang lebih kecil memerlukan lebih sedikit bahan dan lebih cekap tenaga.

The peningkatan ketumpatan komponen dan reka bentuk penjimatan ruang komponen SMT juga membolehkan reka bentuk litar yang lebih rumit dan termaju, menolak sempadan apa yang mungkin dalam pembangunan peranti elektronik. Dengan memanfaatkan kelebihan ini, pereka boleh mencipta produk inovatif yang berkuasa dan padat, menetapkan standard baharu untuk reka bentuk peranti elektronik.

Pengeluaran Lebih Pantas Dengan Automasi

Membina kelebihan penjimatan ruang daripada komponen SMT, pemerbadanan automasi dalam proses pengeluaran mempercepatkan lagi kitaran pembuatan, membolehkan pengeluaran lebih pantas dan kualiti produk yang lebih baik.

Automasi memainkan peranan penting dalam meningkatkan kecekapan pengeluaran, kerana ia meminimumkan kerja manual dan mengurangkan kemungkinan kesilapan manusia. Mesin pilih dan letak, sebagai contoh, meletakkan komponen dengan tepat pada kelajuan tinggi, membolehkan pengeluaran pantas. Selain itu, sistem pemeriksaan automatik menjamin ketepatan yang lebih tinggi dan mengesan kecacatan dengan cepat, dengan itu mengekalkan kualiti yang konsisten.

Gabungan teknologi automasi dan SMT membolehkan pengeluaran berterusan berjalan, meminimumkan masa henti dan meningkatkan produktiviti keseluruhan. Dengan SMT, pengeluaran volum tinggi boleh dilaksanakan tanpa menjejaskan kualiti, menjadikannya pilihan yang menarik untuk pengilang yang ingin mengoptimumkan proses pengeluaran mereka.

Kos Pengilangan yang Lebih Rendah

Dalam domain teknologi pelekap permukaan (SMT), pengurangan kos pembuatan adalah kelebihan yang besar.

Dengan memanfaatkan mengurangkan penggunaan bahan yang wujud dalam komponen SMT dan memperkemas proses pengeluaran melalui automasi, pengeluar boleh mengurangkan perbelanjaan mereka dengan banyak.

Proses pengeluaran yang cekap ini, dicirikan oleh penggunaan minimum komponen lubang tembus yang mahal, akhirnya membawa kepada a penyelesaian kos efektif untuk pembuatan PCB volum tinggi.

Mengurangkan Penggunaan Bahan

Dengan menghapuskan keperluan untuk lubang gerudi dalam PCB, Surface Mount Technology (SMT) sangat mengurangkan penggunaan bahan, membawa kepada kos pembuatan yang lebih rendah. Ketiadaan lubang gerudi dalam PCB berasaskan SMT diterjemahkan kepada a pengurangan ketara dalam penggunaan bahan. Lebih-lebih lagi, komponen SMT direka bentuk untuk menjadi lebih kecil dan ringan, yang seterusnya menyumbang kepada pengurangan penggunaan bahan.

Berbeza, teknologi melalui lubang memerlukan lebih banyak bahan untuk menampung proses penggerudian, mengakibatkan kos bahan yang lebih tinggi. Teknologi pelekap permukaan SMT meminimumkan sisa berbanding pelekap melalui lubang, memastikan penggunaan bahan yang cekap. ini pendekatan kos cekap untuk penggunaan bahan membolehkan pengeluar menghasilkan pesanan volum tinggi pada kos yang lebih rendah.

The mengurangkan langkah pemprosesan dalam SMT juga menyumbang kepada kecekapan kos, kerana langkah pemprosesan yang lebih sedikit bermakna lebih sedikit sisa bahan dan kos pengeluaran yang lebih rendah. Dengan memanfaatkan reka bentuk cekap bahan SMT, pengeluar boleh mengoptimumkan proses pengeluaran mereka, mengurangkan penggunaan bahan dan mengurangkan kos pembuatan.

Proses Pengeluaran yang Cekap

Selain itu, proses pengeluaran diperkemas yang wujud Teknologi Permukaan Gunung membolehkan pengeluar mencapai pengurangan ketara dalam kos pembuatan, terutamanya disebabkan oleh automasi proses pemasangan dan juga keperluan bahan yang dikurangkan komponen yang dipasang di permukaan. Kecekapan ini dikaitkan dengan automasi jentera, yang mengurangkan kos buruh dan meningkatkan kelajuan pengeluaran.

Selain itu, penggunaan komponen yang dipasang di permukaan meminimumkan penggunaan bahan, mengakibatkan perbelanjaan pembuatan yang lebih rendah. Automasi proses pemasangan SMT membawa kepada pengeluaran yang lebih tinggi dan perbelanjaan overhed yang lebih rendah berbanding kaedah THT, menjadikannya a pilihan kos efektif untuk pengeluaran berskala besar.

Selain itu, proses pengeluaran yang diperkemas meminimumkan keperluan untuk penggerudian tambahan, menghasilkan penjimatan kos dan masa pemulihan yang lebih cepat. Secara keseluruhannya, sifat cekap pemasangan SMT diterjemahkan kepada mengurangkan perbelanjaan pembuatan keseluruhan, menjadikannya pilihan yang menarik untuk pengilang yang ingin mengoptimumkan proses pengeluaran mereka.

Faedah Ketumpatan Komponen yang Lebih Tinggi

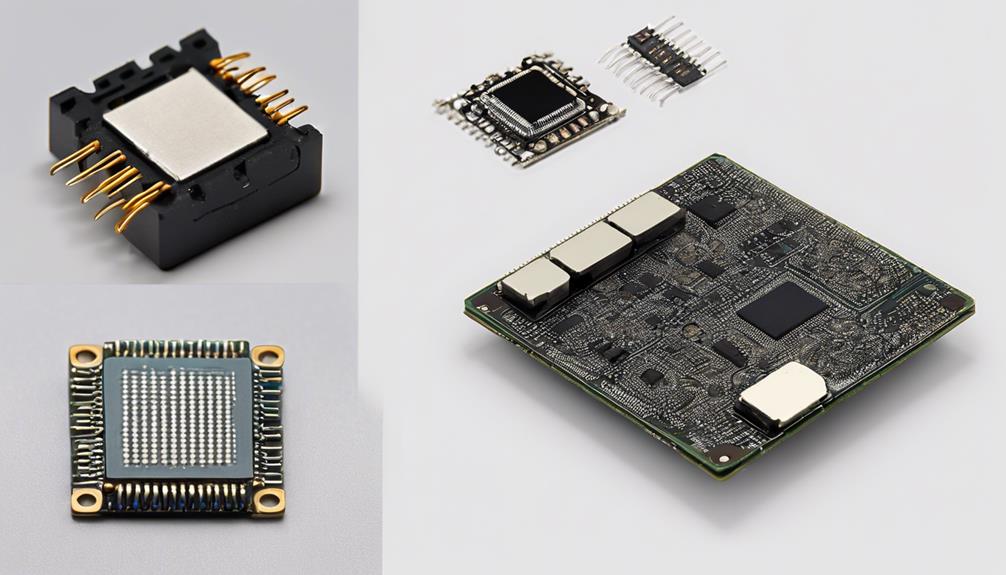

Peranti elektronik padat dan reka bentuk litar kompleks sangat bergantung pada teknologi pelekap permukaan (SMT) untuk mencapai yang lebih tinggi ketumpatan komponen pada papan litar bercetak (PCB). Ini dimungkinkan oleh saiz pakej yang lebih kecil dan penempatan komponen yang lebih dekat, membolehkan reka bentuk litar yang lebih kompleks dan pengecilan peranti elektronik.

Faedah ketumpatan komponen yang lebih tinggi dalam SMT adalah banyak:

Ketumpatan komponen yang meningkat membawa kepada pengurangan saiz dan berat PCB, menjadikannya ideal untuk produk padat dan ringan.

Ketumpatan komponen yang lebih tinggi dalam SMT membawa kepada peningkatan prestasi elektrik dan integriti isyarat dalam aplikasi frekuensi tinggi.

Tawaran kepadatan komponen SMT yang lebih tinggi penjimatan kos dalam pengeluaran dengan menggunakan komponen yang lebih kecil dan berpatutan dengan cekap.

Saiz komponen SMT yang lebih kecil membolehkan reka bentuk litar yang lebih kompleks dan pengecilan peranti elektronik.

Pengecilan dan Pengurangan Saiz

Keupayaan teknologi pelekap permukaan untuk menampung ketumpatan komponen yang lebih tinggi mempunyai kesan langsung terhadap pengecilan peranti elektronik, membolehkan penciptaan produk yang lebih kecil dan lebih cekap.

Pengecilan ini dicapai melalui penggunaan komponen yang lebih kecil, yang seterusnya membolehkan ketumpatan komponen yang lebih tinggi pada papan litar bercetak (PCB). Hasilnya ialah pengurangan ketara dalam jejak PCB keseluruhan, menjadikannya sesuai untuk aplikasi terhad ruang.

The saiz pakej yang lebih kecil ditawarkan oleh teknologi SMT menyumbang kepada penambahbaikan pengurusan haba dan kecekapan sistem keseluruhan. Selain itu, reka bentuk padat yang didayakan oleh keupayaan pengecilan SMT menjadikannya pilihan pilihan untuk elektronik mudah alih, boleh pakai dan peranti IoT.

Dengan memanfaatkan keupayaan pengurangan saiz SMT, pereka boleh mencipta produk yang lebih padat dan ringan yang memenuhi permintaan elektronik moden.

Kebolehpercayaan dan Hasil yang dipertingkatkan

Apabila mempertimbangkan kebolehpercayaan dan hasil, teknologi SMT sememangnya menawarkan tahap dan kecekapan yang lebih tinggi berbanding teknologi lubang-lubang tradisional dengan memanfaatkan proses pemasangan automatik dan mengurangkan tekanan mekanikal pada komponen. Ini dicapai melalui penghapusan tekanan mekanikal pada komponen, yang boleh mengakibatkan kegagalan pramatang. Selain itu, proses pemasangan automatik meminimumkan kesilapan manusia, yang membawa kepada peningkatan hasil.

Kelebihan SMT mengenai kebolehpercayaan dan hasil ditekankan lagi oleh faedah berikut:

- Komponen SMT mempunyai lebih baik rintangan kepada kejutan dan getaran, meningkatkan kebolehpercayaan produk secara keseluruhan.

- Saiz dan berat komponen SMT yang lebih kecil menyumbang kepada peningkatan pengurusan haba dan prestasi sistem keseluruhan.

- Pemasangan permukaan SMT menghilangkan keperluan untuk lubang yang digerudi, mengurangkan risiko kerosakan PCB dan meningkatkan kecekapan pembuatan.

- Hasil pemasangan SMT biasanya lebih tinggi daripada THT disebabkan oleh proses automatik yang meminimumkan ralat manusia.

Mengurangkan Kos Buruh dan Masa

Penggunaan teknologi SMT sangat mengurangkan kos dan masa buruh, terutamanya disebabkan oleh automasi proses pemasangan. Ini membawa kepada masa pemasangan yang lebih rendah, proses pengeluaran yang cekap dan bilangan operator yang berkurangan.

Waktu Perhimpunan Rendah

Keuntungan kecekapan dalam pemasangan SMT diterjemahkan kepada kos dan masa buruh yang sangat berkurangan, menghasilkan kelebihan daya saing dalam pengeluaran komponen elektronik. Ini sebahagian besarnya disebabkan oleh jentera automatik yang digunakan dalam SMT, yang membolehkan masa pengeluaran lebih cepat dan mengurangkan keperluan untuk buruh manual.

Beberapa faedah utama masa perhimpunan rendah SMT termasuk:

- Kitaran pengeluaran yang lebih pantas: Dengan keupayaan untuk memasang sehingga 50,000 komponen sejam, kitaran pengeluaran SMT jauh lebih cepat daripada pemasangan THT manual.

- Mengurangkan kos buruh: Dengan meminimumkan keperluan buruh manual, pemasangan SMT mengurangkan kos buruh sehingga 60% berbanding THT.

- Masa ke pasaran yang lebih cepat: Dengan kitaran pengeluaran yang lebih pantas, SMT membolehkan produk elektronik mencapai pasaran dengan lebih pantas, memberikan pengeluar kelebihan daya saing.

- Ketepatan yang dipertingkatkan: Proses automatik SMT meminimumkan kesilapan manusia, menghasilkan ketepatan dan ketekalan yang lebih tinggi dalam penempatan komponen.

Proses Pengeluaran yang Cekap

Dalam usaha untuk mengoptimumkan pengeluaran komponen elektronik, Surface Mount Technology (SMT) menawarkan kelebihan tersendiri berbanding Through-Hole Technology (THT) kerana proses pengeluarannya yang sangat cekap, yang menghasilkan pengurangan ketara dalam kos dan masa buruh. Dengan memanfaatkan mesin pick-and-place automatik, pemasangan SMT mengurangkan kos buruh sehingga 60% berbanding THT, membolehkan penjimatan yang besar.

Selain itu, pengeluaran SMT jauh lebih pantas, dengan masa kitaran sehingga 5 kali lebih cepat daripada proses pemasangan THT. Talian SMT automatik boleh mencapai kadar penempatan melebihi 30,000 komponen sejam, meningkatkan kecekapan pengeluaran.

Proses pembuatan yang diperkemas, yang membolehkan pematerian serentak pelbagai komponen, juga menyumbang kepada kadar ralat yang lebih rendah dan hasil pengeluaran yang lebih tinggi berbanding kaedah THT. Proses pengeluaran yang cekap ini, didayakan oleh teknologi SMT, menghasilkan masa pengeluaran yang lebih cepat, mengurangkan kos buruh dan meningkatkan kualiti pengeluaran keseluruhan.

Kiraan Operator Dikurangkan

Dengan meminimumkan keperluan untuk campur tangan manusia, Surface Mount Technology (SMT) mengurangkan kiraan operator sehingga 90% berbanding dengan Through-Hole Technology (THT), menghasilkan penjimatan kos buruh yang besar dan mempercepatkan garis masa pengeluaran.

Pengurangan ketara dalam kiraan operator ini dimungkinkan oleh keupayaan automasi SMT. Jentera automatik mengendalikan penempatan komponen, pematerian, dan tugas pemeriksaan, meminimumkan keperluan buruh manual. Pengurangan keperluan untuk buruh manual dalam pemasangan SMT diterjemahkan kepada masa pengeluaran yang lebih cepat dan pemulihan yang lebih cepat untuk projek.

Beberapa faedah utama pengurangan kiraan operator SMT termasuk:

- Jentera automatik: Mesin pilih dan letak robotik dan peralatan pematerian automatik menggalakkan kecekapan tinggi dalam pemasangan komponen.

- Penjimatan kos buruh: Dengan operator yang lebih sedikit diperlukan, pemasangan SMT menghasilkan penjimatan kos buruh yang ketara.

- Konsistensi pengeluaran: Keupayaan automasi SMT meningkatkan konsistensi pengeluaran dan kawalan kualiti keseluruhan.

- Garis masa pengeluaran dipercepatkan: Dengan meminimumkan buruh manual, SMT membolehkan masa pengeluaran yang lebih cepat dan pemulihan projek yang lebih cepat.

Adakah Pemasangan SMT Lebih Cekap dan Berkesan untuk Elektronik Berprestasi Tinggi Daripada Pemasangan Melalui Lubang?

Apabila ia datang kepada elektronik berprestasi tinggi, pemasangan SMT menawarkan penyelesaian yang lebih cekap dan berkesan berbanding dengan pemasangan lubang tembus yang boleh dipercayai. Komponen yang lebih kecil dan kepadatan teknologi SMT yang lebih tinggi membolehkan pemprosesan yang lebih pantas dan prestasi yang lebih baik, menjadikannya pilihan pilihan untuk elektronik termaju.

Pilihan Fleksibiliti Reka Bentuk Dipertingkat

Reka bentuk padat dibuat dengan SMT, kerana ketiadaan lubang pada papan litar bercetak (PCB) membolehkan penggunaan ruang yang lebih fleksibel dan cekap. Ini, seterusnya, membolehkan pereka bentuk mencipta yang inovatif dan reka bentuk padat yang memenuhi keperluan elektronik moden, seperti pengecilan dan operasi berkelajuan tinggi.

Tawaran komponen SMT ketumpatan litar yang lebih tinggi, membolehkan lebih banyak fungsi dalam ruang terhad, yang amat penting dalam peranti padat dan berkuasa masa kini. Pereka bentuk mempunyai lebih fleksibiliti dengan reka letak SMT, mengoptimumkan prestasi dan kecekapan ruang. Fleksibiliti ini dipertingkatkan lagi dengan keupayaan untuk mengautomasikan proses pemasangan, mengurangkan masa pengeluaran dan kos.

Kemuncak kelebihan ini adalah peningkatan yang ketara dalam fleksibiliti reka bentuk, membolehkan pereka bentuk menolak sempadan inovasi dan kreativiti. Dengan memanfaatkan teknologi SMT, pereka boleh mencipta elektronik termaju yang memberikan prestasi yang luar biasa dan memenuhi permintaan industri yang semakin meningkat.

Soalan Lazim

Mengapa Teknologi Lekapan Permukaan Bermanfaat Melalui Teknologi Lubang?

Selain itu, Surface Mount Technology (SMT) menawarkan kelebihan yang berbeza berbanding Through Hole Technology (THT).

Dengan membolehkan lebih tinggi ketumpatan komponen dan saiz pakej yang lebih kecil, SMT memudahkan reka bentuk PCB yang lebih padat dan ringan.

Lebih-lebih lagi, SMT pemasangan automatik proses lebih cepat dan lebih menjimatkan kos, menyebabkan kos pengeluaran berkurangan.

Selain itu, komponen SMT secara amnya lebih murah kerana saiznya yang lebih kecil dan keupayaan pengeluaran volum tinggi, menjadikannya pilihan yang lebih menjimatkan.

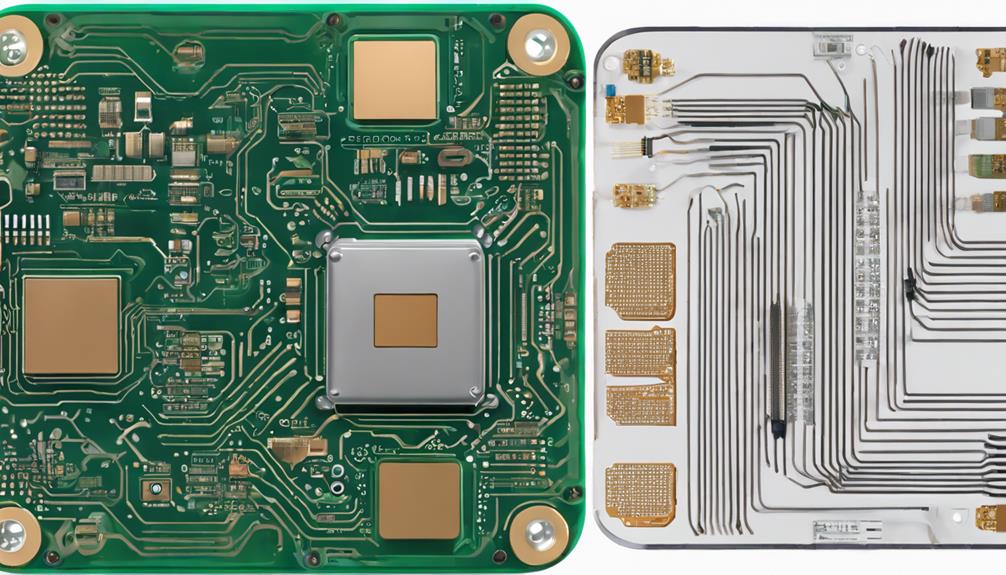

Apakah Perbezaan Utama Antara THT dan SMD Ics?

Terutama, lebih 80% peranti elektronik moden bergantung pada Surface Mount Technology (SMT). Perbezaan utama antara IC THT (Through-Hole Technology) dan SMD (Surface Mount Device) terletak pada kaedah pemasangannya.

IC SMD dipasang terus ke permukaan PCB, menghapuskan keperluan untuk lubang yang digerudi, manakala IC THT mempunyai petunjuk yang melalui lubang pada papan. Perbezaan asas ini mempunyai kesan yang besar pada reka bentuk PCB, pemasangan, dan kecekapan pengeluaran keseluruhan.

Pernyataan yang manakah Memberi Kelebihan Menggunakan Komponen SMT?

Apabila mempertimbangkan kelebihan komponen Surface Mount Technology (SMT), pernyataan yang menyerlahkan faedahnya ialah: 'Komponen SMT menawarkan ketumpatan komponen yang lebih tinggi dan saiz pakej yang lebih kecil.'

Ciri ini membolehkan reka bentuk yang lebih padat, meningkatkan fungsi dan prestasi yang lebih baik dalam peranti elektronik.

Saiz yang lebih kecil dan kepadatan komponen SMT yang lebih tinggi menjadikannya pilihan yang menarik untuk elektronik moden, memacu inovasi dan kemajuan dalam industri.

Adakah Surface Mount Lebih Murah Daripada Through-Hole?

Teknologi pelekap permukaan (SMT) sememangnya lebih murah daripada teknologi lubang melalui (THT).

Kelebihan kos utama SMT berpunca daripada penggunaan bahan yang berkurangan dan proses pemasangan yang lebih pantas. Selain itu, komponen SMT yang lebih kecil dan lebih ringan menghasilkan perbelanjaan bahan dan penghantaran yang lebih rendah.

Pemasangan SMT automatik meningkatkan lagi kecekapan dan mengurangkan kos buruh, menjadikannya pilihan yang lebih kos efektif, terutamanya dalam pengeluaran berskala besar.