La technologie de montage en surface (SMT) offre plusieurs avantages par rapport à la technologie Through-Hole (THT), ce qui en fait un choix supérieur pour la fabrication électronique moderne. SMT design compact permet une plus grande densité des composants, miniaturisationet une consommation de matériaux réduite, ce qui se traduit par des économies de coûts et une efficacité d'espace. Automatisation en SMT accélère les cycles de production, améliore la qualité des produits et réduit les coûts de main-d'œuvre. Avec SMT, les concepteurs disposent de plus de flexibilité pour optimiser les performances et l'efficacité de l'espace. Alors que l'industrie électronique continue d'évoluer, comprendre les avantages du SMT est essentiel pour les fabricants qui cherchent à s'améliorer. efficacité de production et restez compétitif – et il y a encore bien plus à explorer dans le monde du SMT.

Points clés à retenir

- Les composants CMS sont jusqu'à 75% plus petits que leurs homologues traversants, ce qui permet des conceptions compactes et une densité de composants plus élevée sur les PCB.

- L'automatisation dans SMT accélère les cycles de fabrication, améliore la qualité des produits et réduit les coûts de main-d'œuvre jusqu'à 60% par rapport au THT.

- La technologie SMT permet des temps de production plus rapides, avec la possibilité d'assembler jusqu'à 50 000 composants par heure, réduisant ainsi les délais de mise sur le marché des produits électroniques.

- La densité de composants plus élevée et les capacités de miniaturisation du SMT le rendent idéal pour les applications à espace limité, telles que l'électronique portable et les appareils portables.

- Le processus automatisé de SMT minimise les erreurs humaines, garantissant une qualité constante et réduisant les taux de défauts, ce qui en fait un choix plus fiable que THT.

Avantages de la conception peu encombrante

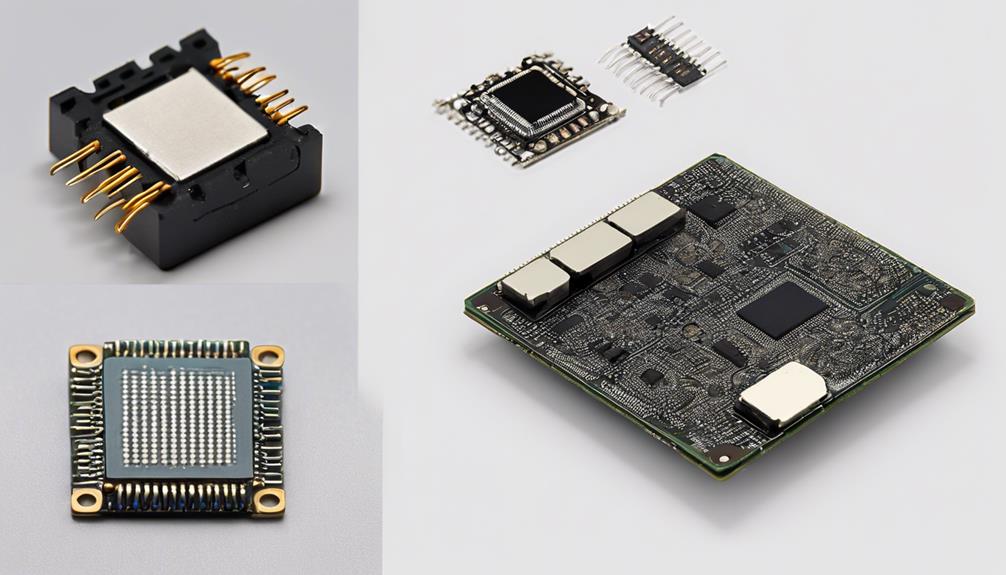

Les composants CMS compacts, qui peuvent être jusqu'à 75% plus petits que leurs homologues traversants, permettent aux concepteurs de créer des dispositifs électroniques plus efficaces et plus soucieux de l'espace. Ce avantage de conception peu encombrant permet une densité de composants plus élevée sur les cartes de circuits imprimés (PCB), augmentant ainsi la fonctionnalité globale du dispositif tout en réduisant son empreinte physique.

Le élimination des trous percés dans le PCB, une exigence de la technologie traversante, contribue en outre à la avantages d'économie d'espace des composants SMT. Ce miniaturisation des appareils électroniques a un impact direct sur les coûts de fabrication, car les appareils plus petits nécessitent moins de matériaux et sont plus économes en énergie.

Le densité de composants accrue et la conception peu encombrante des composants CMS permet également des conceptions de circuits plus complexes et avancées, repoussant les limites de ce qui est possible dans le développement de dispositifs électroniques. En tirant parti de ces avantages, les concepteurs peuvent créer des produits innovants à la fois puissants et compacts, établissant ainsi une nouvelle norme en matière de conception d'appareils électroniques.

Production plus rapide grâce à l'automatisation

S'appuyant sur les avantages d'économie d'espace de Composants CMS, l'incorporation de automatisation dans le processus de production accélère encore le cycle de fabrication, permettant une production plus rapide et une qualité de produit améliorée.

L'automatisation joue un rôle central dans l'amélioration de l'efficacité de la production, car elle minimise le travail manuel et réduit la probabilité d’erreur humaine. Machines de transfert, par exemple, placer avec précision des composants à des vitesses élevées, permettant une production rapide. En plus, systèmes d'inspection automatisés garantir une plus grande précision et détecter rapidement les défauts, maintenant ainsi une qualité constante.

La combinaison de l'automatisation et de la technologie SMT permet productions continues, minimisant les temps d'arrêt et améliorant la productivité globale. Avec SMT, la production en grand volume devient possible sans compromettre la qualité, ce qui en fait une option intéressante pour les fabricants cherchant à optimiser leurs processus de production.

Coûts de fabrication réduits

Dans le domaine de la technologie de montage en surface (SMT), la diminution des coûts de fabrication constitue un avantage substantiel.

En tirant parti de consommation de matière réduite inhérents aux composants SMT et en rationalisant le processus de production grâce à l'automatisation, les fabricants peuvent réduire considérablement leurs dépenses.

Ce processus de production efficace, caractérisé par l'utilisation minimisée de composants traversants coûteux, conduit finalement à un solution rentable pour fabrication de PCB en grand volume.

Consommation de matériaux réduite

En éliminant le besoin de trous percés dans les PCB, la technologie de montage en surface (SMT) réduit considérablement consommation de matière, ce qui entraîne une baisse des coûts de fabrication. L'absence de trous percés dans les PCB à base de SMT se traduit par un réduction significative de la consommation de matériaux. De plus, Composants CMS sont conçus pour être plus petits et plus légers, ce qui contribue encore à réduire la consommation de matériaux.

En revanche, technologie traversante nécessite plus de matériau pour s'adapter au processus de forage, ce qui entraîne coûts de matériaux plus élevés. La technologie de montage en surface de SMT minimise les déchets par rapport au montage traversant, garantissant une utilisation efficace des matériaux. Ce approche rentable de l’utilisation des matériaux permet aux fabricants de produire des commandes en grand volume à moindre coût.

Le étapes de traitement réduites en SMT contribuent également à la rentabilité, car moins d’étapes de traitement signifient moins de déchets de matériaux et des coûts de production inférieurs. En tirant parti de la conception économe en matériaux de SMT, les fabricants peuvent optimiser leurs processus de production, réduisant ainsi la consommation de matériaux et les coûts de fabrication.

Processus de production efficace

De plus, le processus de production rationalisé inhérent à Technologie de montage en surface permet aux fabricants d'atteindre réductions significatives des coûts de fabrication, principalement en raison de automatisation des processus d'assemblage et le besoins matériels réduits de composants montés en surface. Cette efficacité est attribuée à automatisation des machines, ce qui réduit les coûts de main-d'œuvre et augmente les vitesses de production.

De plus, l'utilisation de composants montés en surface minimise la consommation de matériaux, ce qui entraîne dépenses de fabrication inférieures. L'automatisation des processus d'assemblage SMT entraîne un débit plus élevé et des frais généraux inférieurs par rapport aux méthodes THT, ce qui en fait un choix rentable pour la production à grande échelle.

De plus, le processus de production rationalisé minimise le besoin de forage supplémentaire, ce qui entraîne des économies de coûts et des délais d'exécution plus rapides. Dans l’ensemble, la nature efficace de l’assemblage SMT se traduit par une réduction des dépenses globales de fabrication, ce qui en fait une option attrayante pour les fabricants cherchant à optimiser leurs processus de production.

Avantages d'une densité de composants plus élevée

Les appareils électroniques compacts et les conceptions de circuits complexes s'appuient fortement sur la technologie de montage en surface (SMT) pour obtenir des performances plus élevées. densité des composants sur les circuits imprimés (PCB). Ceci est rendu possible par les tailles de boîtier plus petites et le placement plus rapproché des composants, permettant des conceptions de circuits plus complexes et miniaturisation des appareils électroniques.

Les avantages d’une densité de composants plus élevée en SMT sont nombreux :

La densité accrue des composants entraîne une réduction de la taille et du poids du PCB, ce qui le rend idéal pour les produits compacts et légers.

Une densité de composants plus élevée en SMT conduit à une amélioration performances électriques et l'intégrité du signal dans applications haute fréquence.

Offres de densité de composants plus élevée de SMT économies de coûts en production en utilisant efficacement des composants plus petits et plus abordables.

La taille réduite des composants CMS permet des conceptions de circuits plus complexes et une miniaturisation des appareils électroniques.

Miniaturisation et réduction de taille

La capacité de la technologie de montage en surface à s'adapter densité de composants plus élevée a un impact direct sur miniaturisation des appareils électroniques, permettant la création de produits plus petits et plus efficaces.

Cette miniaturisation est obtenue grâce à l'utilisation de composants plus petits, ce qui permet une densité de composants plus élevée sur la carte de circuit imprimé (PCB). Le résultat est une réduction significative de l'empreinte globale du PCB, ce qui le rend idéal pour les applications à espace limité.

Le emballages plus petits offerts par la technologie SMT contribuent à améliorer gestion de la chaleur et l'efficacité globale du système. De plus, les conceptions compactes permises par les capacités de miniaturisation de SMT en font le choix privilégié pour appareils électroniques portables, les appareils portables et les appareils IoT.

En tirant parti des capacités de réduction de taille de SMT, les concepteurs peuvent créer des produits plus compacts et plus légers qui répondent aux exigences de l'électronique moderne.

Fiabilité et rendement améliorés

Lorsque l'on considère la fiabilité et le rendement, Technologie CMS offre intrinsèquement des niveaux et des efficacités plus élevés par rapport à la technologie traversante traditionnelle en tirant parti processus d'assemblage automatisés et réduire contraintes mécaniques sur les composants. Ceci est réalisé grâce à l'élimination des contraintes mécaniques sur les composants, qui peuvent entraîner une défaillance prématurée. De plus, les processus d'assemblage automatisés minimisent les erreurs humaines, ce qui conduit à augmentation des rendements.

Les avantages du SMT en termes de fiabilité et de rendement sont encore soulignés par les avantages suivants :

- Les composants SMT ont mieux résistance aux chocs et aux vibrations, améliorant ainsi la fiabilité globale du produit.

- La taille et le poids réduits des composants SMT contribuent à améliorer gestion de la chaleur et les performances globales du système.

- Le montage en surface de SMT élimine le besoin de trous percés, réduisant ainsi le risque d'endommagement des PCB et améliorant efficacité de fabrication.

- Les rendements des assemblages SMT sont généralement supérieurs à ceux des assemblages THT en raison de processus automatisés qui minimisent les erreurs humaines.

Coûts et temps de main-d'œuvre réduits

L'adoption de la technologie SMT réduit considérablement les coûts et les délais de main-d'œuvre, principalement grâce à l'automatisation du processus d'assemblage. Cela conduit à des temps d'assemblage réduits, à des processus de production efficaces et à un nombre réduit d'opérateurs.

Temps d'assemblage réduits

Les gains d'efficacité dans l'assemblage SMT se traduisent par une réduction considérable des coûts et des délais de main-d'œuvre, ce qui confère un avantage concurrentiel dans la production de composants électroniques. Ceci est largement attribué aux machines automatisées utilisées dans le SMT, qui permettent des temps de production plus rapides et réduisent le besoin de travail manuel.

Certains avantages clés des temps d'assemblage réduits de SMT comprennent :

- Des cycles de production plus rapides: Avec la capacité d'assembler jusqu'à 50 000 composants par heure, les cycles de production SMT sont considérablement plus rapides que l'assemblage manuel THT.

- Coûts de main d’œuvre réduits: En minimisant le besoin de main-d'œuvre manuelle, l'assemblage SMT réduit les coûts de main-d'œuvre jusqu'à 60% par rapport au THT.

- Une mise sur le marché plus rapide: Avec des cycles de production plus rapides, SMT permet aux produits électroniques d'atteindre le marché plus rapidement, donnant ainsi aux fabricants un avantage concurrentiel.

- Précision améliorée: Le processus automatisé de SMT minimise les erreurs humaines, ce qui se traduit par une plus grande précision et cohérence dans le placement des composants.

Processus de production efficace

Dans le but d'optimiser la production de composants électroniques, la technologie de montage en surface (SMT) offre un avantage distinct par rapport à la technologie Through-Hole (THT) en raison de son processus de production très efficace, qui entraîne des réductions notables des coûts et des délais de main-d'œuvre. En tirant parti des machines automatisées de prélèvement et de placement, l'assemblage SMT réduit les coûts de main-d'œuvre jusqu'à 60% par rapport au THT, permettant ainsi des économies substantielles.

De plus, la production SMT est considérablement plus rapide, avec des temps de cycle jusqu'à 5 fois plus rapides que les processus d'assemblage THT. Les lignes SMT automatisées peuvent atteindre des taux de placement de plus de 30 000 composants par heure, améliorant ainsi l'efficacité de la production.

Le processus de fabrication rationalisé, qui permet le soudage simultané de plusieurs composants, contribue également à réduire les taux d'erreur et à augmenter les rendements de production par rapport aux méthodes THT. Ce processus de production efficace, rendu possible par la technologie SMT, se traduit par des temps de production plus rapides, une réduction des coûts de main-d'œuvre et une amélioration de la qualité globale de la production.

Nombre d’opérateurs réduit

En minimisant le besoin d'intervention humaine, la technologie de montage en surface (SMT) réduit le nombre d'opérateurs jusqu'à 90% par rapport à la technologie Through-Hole (THT), ce qui entraîne des économies substantielles sur les coûts de main-d'œuvre et des délais de production accélérés.

Cette réduction significative du nombre d’opérateurs est rendue possible grâce aux capacités d’automatisation de SMT. Les machines automatisées gèrent les tâches de placement des composants, de soudage et d'inspection, minimisant ainsi les exigences de main-d'œuvre manuelle. Le besoin réduit de main-d'œuvre manuelle dans l'assemblage SMT se traduit par des temps de production plus rapides et une exécution plus rapide des projets.

Certains avantages clés du nombre réduit d'opérateurs de SMT comprennent :

- Machines automatisées: Les machines robotisées de prélèvement et de placement et les équipements de soudage automatisés favorisent une grande efficacité dans le montage des composants.

- Économies de coûts de main d'œuvre: Avec moins d'opérateurs requis, l'assemblage SMT entraîne des économies significatives sur les coûts de main-d'œuvre.

- Cohérence de la production: Les capacités d'automatisation de SMT améliorent la cohérence globale de la production et le contrôle qualité.

- Délais de production accélérés: En minimisant le travail manuel, SMT permet des temps de production plus rapides et une exécution plus rapide des projets.

L'assemblage SMT est-il plus efficace pour l'électronique haute performance que l'assemblage traversant ?

Lorsqu'il s'agit d'électronique haute performance, l'assemblage SMT offre une solution plus efficace et efficiente par rapport à assemblage traversant fiable. Les composants plus petits et la densité plus élevée de la technologie SMT permettent un traitement plus rapide et des performances améliorées, ce qui en fait le choix privilégié pour l'électronique de pointe.

Options de flexibilité de conception améliorées

Les conceptions compactes sont rendues possibles grâce au SMT, car l'absence de trous sur la carte de circuit imprimé (PCB) permet une utilisation plus flexible et plus efficace de l'espace. Ceci, à son tour, permet aux concepteurs de créer des créations innovantes et conceptions compactes qui répondent aux besoins de l'électronique moderne, tels que la miniaturisation et opérations à grande vitesse.

Offre de composants CMS densité de circuit plus élevée, permettant davantage de fonctionnalités dans un espace limité, ce qui est particulièrement vital dans les appareils compacts et puissants d'aujourd'hui. Les concepteurs disposent de plus de flexibilité avec les mises en page SMT, optimisant les performances et efficacité de l'espace. Cette flexibilité est encore renforcée par la capacité d'automatiser les processus d'assemblage, réduisant ainsi le temps et les coûts de production.

Le point culminant de ces avantages est une amélioration significative de flexibilité de conception, permettant aux designers de repousser les limites de l'innovation et de la créativité. En tirant parti de la technologie SMT, les concepteurs peuvent créer électronique de pointe qui offrent des performances exceptionnelles et répondent aux demandes toujours croissantes de l’industrie.

Questions fréquemment posées

Pourquoi la technologie de montage en surface est-elle avantageuse par rapport à la technologie à trous traversants ?

De plus, la technologie de montage en surface (SMT) offre des avantages distincts par rapport à la technologie Through Hole (THT).

En permettant un niveau plus élevé densité des composants et des boîtiers plus petits, le SMT facilite la conception de circuits imprimés plus compacts et plus légers.

De plus, les SMT assemblage automatisé les processus sont plus rapides et plus rentables, ce qui entraîne une réduction des coûts de production.

De plus, les composants SMT sont généralement moins chers en raison de leur petite taille et de leurs capacités de production en grand volume, ce qui en fait une option plus économique.

Quelle est la principale différence entre les circuits intégrés THT et SMD ?

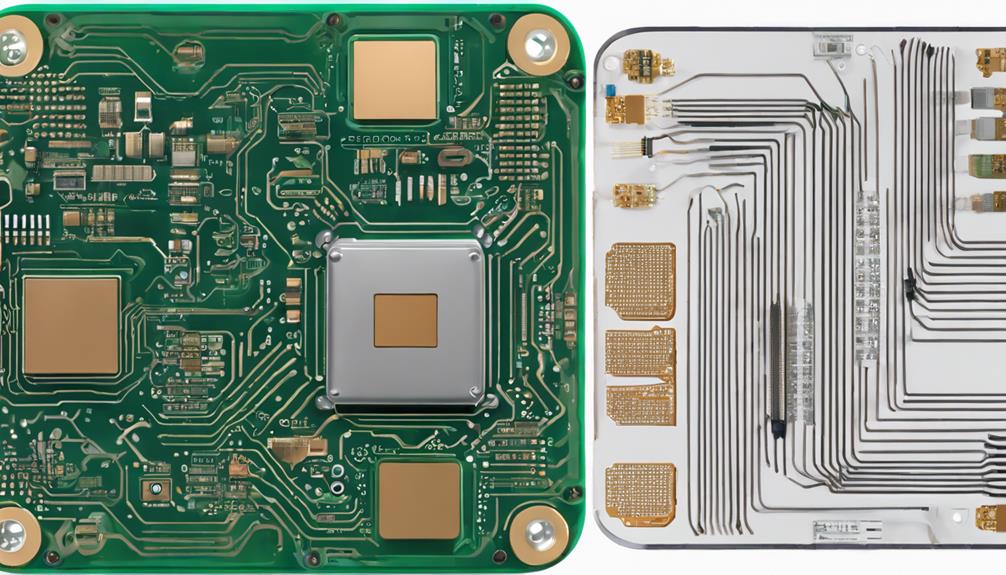

Notamment, plus de 80% d'appareils électroniques modernes reposent sur la technologie de montage en surface (SMT). La principale différence entre les circuits intégrés THT (Through-Hole Technology) et SMD (Surface Mount Device) réside dans leurs méthodes de montage.

Les circuits intégrés CMS sont montés directement sur la surface du PCB, éliminant ainsi le besoin de trous percés, tandis que les circuits intégrés THT ont des câbles qui passent à travers les trous de la carte. Cette différence fondamentale a un impact substantiel sur la conception, l’assemblage et l’efficacité globale de la production des PCB.

Quelle déclaration donne l’avantage d’utiliser des composants SMT ?

Lorsque l'on considère les avantages des composants de technologie de montage en surface (SMT), la déclaration qui met en évidence leur avantage est la suivante : « Les composants SMT offrent densité de composants plus élevée et emballages plus petits.'

Cette caractéristique permet des conceptions plus compactes, une fonctionnalité accrue et des performances améliorées dans les appareils électroniques.

La taille réduite et la densité plus élevée des composants CMS en font un choix attrayant pour l'électronique moderne, favorisant l'innovation et le progrès dans l'industrie.

Le montage en surface est-il moins cher que le montage traversant ?

La technologie de montage en surface (SMT) est en effet moins chère que la technologie traversante (THT).

Le principal avantage en termes de coût du SMT réside dans la réduction de l’utilisation de matériaux et dans les processus d’assemblage plus rapides. De plus, les composants SMT plus petits et plus légers entraînent des dépenses de matériel et d'expédition inférieures.

L'assemblage automatisé SMT augmente encore l'efficacité et réduit les coûts de main-d'œuvre, ce qui en fait une option plus rentable, en particulier dans les séries de production à grande échelle.