Die Surface Mount Technology (SMT) bietet gegenüber der Through-Hole Technology (THT) mehrere Vorteile und ist daher eine hervorragende Wahl für die moderne Elektronikfertigung. kompaktes Design ermöglicht höhere Komponentendichte, Miniaturisierung, und reduzierter Materialverbrauch, was zu Kosteneinsparungen und Platzeffizienz führt. Automatisierung in der SMT beschleunigt Produktionszyklen, verbessert die Produktqualität und senkt die Arbeitskosten. Mit SMT haben Designer mehr Flexibilität bei der Optimierung von Leistung und Platzeffizienz. Da sich die Elektronikindustrie ständig weiterentwickelt, ist das Verständnis der Vorteile von SMT für Hersteller, die ihre Produkte verbessern möchten, von entscheidender Bedeutung. Produktionseffizienz und bleiben Sie wettbewerbsfähig – und es gibt in der Welt von SMT noch mehr zu entdecken.

Die zentralen Thesen

- SMT-Komponenten sind bis zu 75% kleiner als ihre Gegenstücke zur Durchsteckmontage, was kompakte Designs und eine höhere Komponentendichte auf Leiterplatten ermöglicht.

- Die Automatisierung bei SMT beschleunigt die Fertigungszyklen, verbessert die Produktqualität und senkt die Arbeitskosten im Vergleich zu THT um bis zu 60%.

- Die SMT-Technologie ermöglicht schnellere Produktionszeiten mit der Fähigkeit, bis zu 50.000 Komponenten pro Stunde zu montieren und so die Markteinführungszeit elektronischer Produkte zu verkürzen.

- Aufgrund der höheren Komponentendichte und Miniaturisierungsmöglichkeiten ist SMT ideal für platzbeschränkte Anwendungen wie tragbare Elektronik und Wearables.

- Der automatisierte SMT-Prozess minimiert menschliche Fehler, gewährleistet gleichbleibende Qualität und reduziert die Fehlerquote. Damit ist es eine zuverlässigere Wahl als THT.

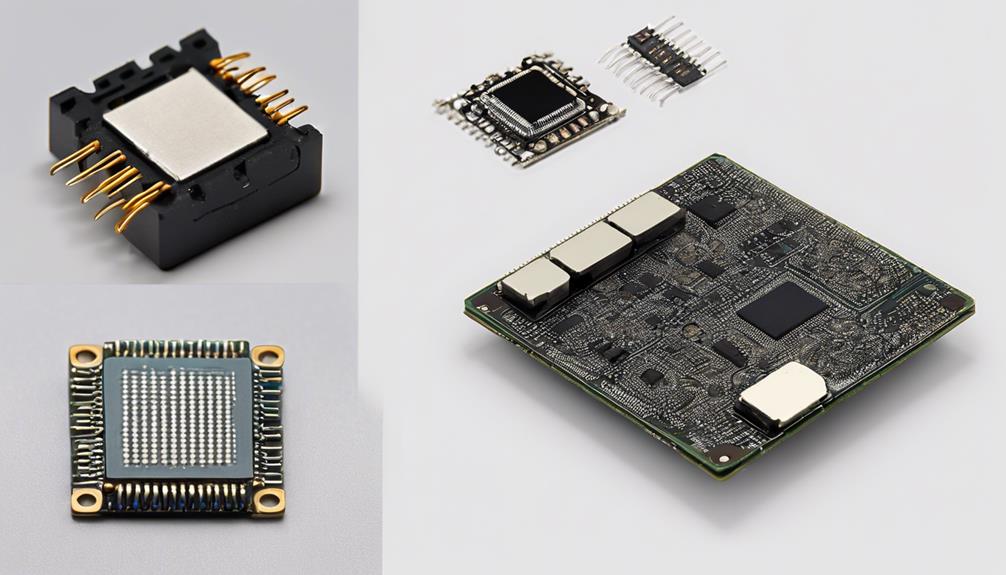

Platzsparende Designvorteile

Kompakte SMT-Komponenten, die bis zu 75% kleiner sein können als ihre Gegenstücke zur Durchsteckmontage, ermöglichen es Designern, effizientere und platzsparendere elektronische Geräte zu entwickeln. Dies platzsparender Designvorteil ermöglicht eine höhere Komponentendichte auf Leiterplatten (PCBs), wodurch die Gesamtfunktionalität des Geräts erhöht und gleichzeitig der Platzbedarf verringert wird.

Der Beseitigung von Bohrlöchern in der Leiterplatte, eine Voraussetzung für die Durchstecktechnik, trägt weiter zur platzsparende Vorteile von SMT-Komponenten. Das Miniaturisierung elektronischer Geräte wirkt sich direkt auf die Herstellungskosten aus, da kleinere Geräte weniger Material benötigen und energieeffizienter sind.

Der erhöhte Bauteildichte und das platzsparende Design von SMT-Komponenten ermöglichen zudem komplexere und fortschrittlichere Schaltungsdesigns und erweitern damit die Grenzen dessen, was bei der Entwicklung elektronischer Geräte möglich ist. Durch die Nutzung dieser Vorteile können Designer innovative Produkte entwickeln, die sowohl leistungsstark als auch kompakt sind und einen neuen Standard für das Design elektronischer Geräte setzen.

Schnellere Produktion durch Automatisierung

Aufbauend auf den platzsparenden Vorteilen von SMT-Komponenten, die Einbeziehung von Automatisierung im Produktionsprozess beschleunigt den Herstellungszyklus weiter und ermöglicht eine schnellere Produktion und verbesserte Produktqualität.

Automatisierung spielt eine entscheidende Rolle bei der Steigerung der Produktionseffizienz, da sie minimiert manuelle Arbeit und verringert die Wahrscheinlichkeit menschlicher Fehler. Bestückungsautomaten, zum Beispiel, können Komponenten bei hoher Geschwindigkeit präzise platzieren und so eine schnelle Produktion ermöglichen. Darüber hinaus automatisierte Inspektionssysteme garantieren eine höhere Präzision und erkennen Defekte schnell, wodurch eine gleichbleibende Qualität gewährleistet wird.

Die Kombination aus Automatisierung und SMT-Technologie ermöglicht kontinuierliche Produktionsläufe, wodurch Ausfallzeiten minimiert und die Gesamtproduktivität verbessert wird. Mit SMT wird die Produktion großer Stückzahlen ohne Qualitätseinbußen möglich, was es zu einer attraktiven Option für Hersteller macht, die ihre Produktionsprozesse optimieren möchten.

Niedrigere Herstellungskosten

Im Bereich der Oberflächenmontagetechnik (SMT) sind die sinkenden Herstellungskosten ein wesentlicher Vorteil.

Durch die Nutzung der reduzierter Materialverbrauch Dank der den SMT-Komponenten innewohnenden Vorteile und der Rationalisierung des Produktionsprozesses durch Automatisierung können Hersteller ihre Kosten erheblich senken.

Dieser effiziente Produktionsprozess, der sich durch die Minimierung der Verwendung teurer bedrahteter Bauteile auszeichnet, führt letztlich zu einer kosteneffiziente Lösung für Leiterplattenfertigung in großen Stückzahlen.

Reduzierter Materialverbrauch

Durch den Wegfall von Bohrlöchern in Leiterplatten reduziert die Surface Mount Technology (SMT) die Materialverbrauch, was zu niedrigeren Herstellungskosten führt. Das Fehlen von Bohrlöchern in SMT-basierten Leiterplatten bedeutet eine deutliche Reduzierung des Materialverbrauchs. Darüber hinaus, SMT-Komponenten sind kleiner und leichter konstruiert, was zusätzlich zu einem geringeren Materialverbrauch beiträgt.

Im Gegensatz, Durchstecktechnik erfordert mehr Material, um den Bohrvorgang zu ermöglichen, was zu höhere Materialkosten. Die Oberflächenmontagetechnologie von SMT minimiert den Abfall im Vergleich zur Durchsteckmontage und gewährleistet eine effiziente Materialnutzung. Dies kosteneffizienter Umgang mit Material ermöglicht es Herstellern, Großaufträge zu geringeren Kosten zu produzieren.

Der Reduzierung der Verarbeitungsschritte bei SMT tragen auch zur Kosteneffizienz bei, da weniger Verarbeitungsschritte weniger Materialabfall und niedrigere Produktionskosten bedeuten. Durch die Nutzung des materialeffizienten Designs von SMT können Hersteller ihre Produktionsprozesse optimieren, den Materialverbrauch reduzieren und die Herstellungskosten senken.

Effizienter Produktionsprozess

Darüber hinaus ist der rationalisierte Produktionsprozess Oberflächenmontagetechnologie ermöglicht Herstellern, erhebliche Senkung der Herstellungskosten, vor allem aufgrund der Automatisierung von Montageprozessen und das geringerer Materialbedarf von oberflächenmontierten Komponenten. Diese Effizienz ist auf die Automatisierung von Maschinen, was die Arbeitskosten senkt und die Produktionsgeschwindigkeit erhöht.

Darüber hinaus wird durch die Verwendung von oberflächenmontierten Komponenten der Materialverbrauch minimiert, was zu geringere Herstellungskosten. Die Automatisierung von SMT-Bestückungsprozessen führt zu einem höheren Durchsatz und geringeren Gemeinkosten im Vergleich zu THT-Methoden und ist daher eine kostengünstige Wahl für die Produktion im großen Maßstab.

Darüber hinaus wird durch den optimierten Produktionsprozess der Bedarf an zusätzlichen Bohrungen minimiert, was zu Kosteneinsparungen und schnelleren Durchlaufzeiten führt. Insgesamt führt die effiziente SMT-Montage zu geringeren Gesamtherstellungskosten und ist daher eine attraktive Option für Hersteller, die ihre Produktionsprozesse optimieren möchten.

Vorteile einer höheren Komponentendichte

Kompakte elektronische Geräte und komplexe Schaltungsdesigns sind in hohem Maße auf die Oberflächenmontagetechnik (SMT) angewiesen, um höhere Komponentendichte auf Leiterplatten (PCBs). Dies wird durch die kleineren Gehäusegrößen und die engere Platzierung der Komponenten ermöglicht, was komplexere Schaltungsdesigns ermöglicht und Miniaturisierung elektronischer Geräte.

Eine höhere Bauteildichte bei SMT bietet zahlreiche Vorteile:

Eine erhöhte Komponentendichte führt zu einer Verringerung von Größe und Gewicht der Leiterplatte und macht sie ideal für kompakte und leichte Produkte.

Höhere Bauteildichte bei SMT führt zu verbesserter elektrische Leistung Und Signalintegrität In Hochfrequenzanwendungen.

Die höhere Bauteildichte von SMT bietet Einsparmaßnahmen in der Produktion durch die effiziente Nutzung kleinerer, kostengünstigerer Komponenten.

Die geringere Größe von SMT-Komponenten ermöglicht komplexere Schaltungsdesigns und eine Miniaturisierung elektronischer Geräte.

Miniaturisierung und Größenreduzierung

Die Fähigkeit der Oberflächenmontagetechnologie, höhere Bauteildichte hat direkte Auswirkungen auf die Miniaturisierung elektronischer Geräte, wodurch die Herstellung kleinerer und effizienterer Produkte ermöglicht wird.

Diese Miniaturisierung wird durch die Verwendung kleinerer Komponenten erreicht, was wiederum eine höhere Komponentendichte auf der Leiterplatte (PCB) ermöglicht. Das Ergebnis ist eine deutliche Reduzierung des gesamten PCB-Fußabdrucks, was sie ideal für platzbeschränkte Anwendungen macht.

Der kleinere Packungsgrößen Die SMT-Technologie trägt zur Verbesserung bei Wärmemanagement und die Gesamteffizienz des Systems. Darüber hinaus machen die kompakten Designs, die durch die Miniaturisierungsmöglichkeiten von SMT möglich sind, es zur bevorzugten Wahl für tragbare Elektronik, Wearables und IoT-Geräte.

Durch die Nutzung der Größenreduzierungsfunktionen von SMT können Designer kompaktere und leichtere Produkte erstellen, die den Anforderungen moderner Elektronik gerecht werden.

Verbesserte Zuverlässigkeit und Ausbeute

Wenn es um Zuverlässigkeit und Ertrag geht, SMT-Technologie bietet von Natur aus höhere Ebenen und Effizienzen im Vergleich zur herkömmlichen Durchstecktechnologie durch die Nutzung automatisierte Montageprozesse und Reduzierung mechanische Beanspruchung von Bauteilen. Dies wird durch die Beseitigung mechanischer Belastungen der Komponenten erreicht, die zu vorzeitigem Versagen führen können. Darüber hinaus minimieren die automatisierten Montageprozesse menschliche Fehler, was zu erhöhte Erträge.

Die Vorteile von SMT hinsichtlich Zuverlässigkeit und Ertrag werden durch die folgenden Vorteile noch unterstrichen:

- SMT-Komponenten haben bessere Stoß- und Vibrationsfestigkeit, wodurch die allgemeine Produktzuverlässigkeit verbessert wird.

- Die geringere Größe und das geringere Gewicht der SMT-Komponenten tragen zu einer verbesserten Wärmemanagement und die Gesamtsystemleistung.

- Die Oberflächenmontage von SMT macht Bohrlöcher überflüssig, reduziert das Risiko einer Beschädigung der Leiterplatte und verbessert Fertigungseffizienz.

- Die SMT-Montageausbeute ist im Allgemeinen höher als bei THT, da automatisierte Prozesse menschliche Fehler minimieren.

Reduzierte Arbeitskosten und Zeit

Der Einsatz der SMT-Technologie reduziert Arbeitskosten und Zeit erheblich, vor allem durch die Automatisierung des Montageprozesses. Dies führt zu kürzeren Montagezeiten, effizienteren Produktionsprozessen und einer geringeren Anzahl an Bedienern.

Kürzere Montagezeiten

Effizienzgewinne bei der SMT-Montage führen zu deutlich geringeren Arbeitskosten und Zeitaufwand und verschaffen so einen Wettbewerbsvorteil bei der Herstellung elektronischer Komponenten. Dies ist größtenteils auf die bei der SMT eingesetzten automatisierten Maschinen zurückzuführen, die schnellere Produktionszeiten ermöglichen und den Bedarf an Handarbeit reduzieren.

Zu den Hauptvorteilen der kürzeren Montagezeiten von SMT gehören:

- Schnellere Produktionszyklen: Mit der Möglichkeit, bis zu 50.000 Komponenten pro Stunde zu bestücken, sind die SMT-Produktionszyklen wesentlich schneller als die manuelle THT-Bestückung.

- Reduzierte Arbeitskosten: Durch die Minimierung des Bedarfs an Handarbeit reduziert die SMT-Montage die Arbeitskosten im Vergleich zur THT um bis zu 60%.

- Schnellere Markteinführung: Durch schnellere Produktionszyklen ermöglicht SMT, dass elektronische Produkte schneller auf den Markt kommen, was den Herstellern einen Wettbewerbsvorteil verschafft.

- Verbesserte Genauigkeit: Der automatisierte Prozess von SMT minimiert menschliche Fehler und führt zu höherer Genauigkeit und Konsistenz bei der Komponentenplatzierung.

Effizienter Produktionsprozess

Bei der Optimierung der Produktion elektronischer Komponenten bietet die Surface Mount Technology (SMT) einen deutlichen Vorteil gegenüber der Through-Hole Technology (THT), da sie einen hocheffizienten Produktionsprozess bietet, der zu deutlichen Einsparungen bei Arbeitskosten und Zeit führt. Durch den Einsatz automatisierter Pick-and-Place-Maschinen reduziert die SMT-Montage die Arbeitskosten im Vergleich zur THT um bis zu 60 % und ermöglicht so erhebliche Einsparungen.

Darüber hinaus ist die SMT-Produktion erheblich schneller, mit bis zu 5-mal kürzeren Zykluszeiten als bei THT-Montageprozessen. Automatisierte SMT-Linien können Bestückungsraten von über 30.000 Bauteilen pro Stunde erreichen und so die Produktionseffizienz steigern.

Der optimierte Herstellungsprozess, der das gleichzeitige Löten mehrerer Komponenten ermöglicht, trägt auch zu niedrigeren Fehlerraten und höheren Produktionserträgen im Vergleich zu THT-Methoden bei. Dieser effiziente Produktionsprozess, der durch die SMT-Technologie ermöglicht wird, führt zu schnelleren Produktionszeiten, geringeren Arbeitskosten und einer verbesserten Gesamtproduktionsqualität.

Reduzierte Bedieneranzahl

Durch die Minimierung des Bedarfs an menschlichen Eingriffen reduziert die Surface Mount Technology (SMT) die Anzahl der Bediener im Vergleich zur Through-Hole Technology (THT) um bis zu 90%, was zu erheblichen Einsparungen bei den Arbeitskosten und beschleunigten Produktionszeiten führt.

Diese deutliche Reduzierung der Bedienerzahl wird durch die Automatisierungsfunktionen von SMT ermöglicht. Automatisierte Maschinen übernehmen die Komponentenplatzierung, das Löten und die Inspektionsaufgaben und minimieren so den Bedarf an manueller Arbeit. Der geringere Bedarf an manueller Arbeit bei der SMT-Montage führt zu schnelleren Produktionszeiten und einer schnelleren Projektabwicklung.

Zu den Hauptvorteilen der geringeren Bedieneranzahl bei SMT gehören:

- Automatisierte Maschinen: Robotergestützte Bestückungsautomaten und automatisierte Lötanlagen sorgen für eine hohe Effizienz bei der Bauteilmontage.

- Einsparungen bei den Arbeitskosten: Da weniger Bediener erforderlich sind, führt die SMT-Montage zu erheblichen Arbeitskosteneinsparungen.

- Produktionskonsistenz: Die Automatisierungsfunktionen von SMT verbessern die allgemeine Produktionskonsistenz und Qualitätskontrolle.

- Beschleunigte Produktionszeitpläne: Durch die Minimierung manueller Arbeit ermöglicht SMT schnellere Produktionszeiten und eine schnellere Projektabwicklung.

Ist die SMT-Montage für Hochleistungselektronik effizienter und effektiver als die Durchsteckmontage?

Wenn es um Hochleistungselektronik geht, bietet die SMT-Montage eine effizientere und effektivere Lösung im Vergleich zu zuverlässige Durchsteckmontage. Die kleineren Komponenten und die höhere Dichte der SMT-Technologie ermöglichen eine schnellere Verarbeitung und verbesserte Leistung und machen sie zur bevorzugten Wahl für Spitzenelektronik.

Erweiterte Designflexibilitätsoptionen

Kompakte Designs werden mit SMT möglich, da das Fehlen von Löchern auf der Leiterplatte (PCB) eine flexiblere und effizientere Raumnutzung ermöglicht. Dies wiederum ermöglicht es Designern, innovative und kompakte Bauformen die den Anforderungen moderner Elektronik gerecht werden, wie Miniaturisierung und Hochgeschwindigkeitsbetrieb.

SMT-Komponenten bieten höhere Schaltungsdichte, was mehr Funktionalität auf begrenztem Raum ermöglicht, was besonders bei den heutigen kompakten und leistungsstarken Geräten wichtig ist. Designer haben mehr Flexibilität mit SMT-Layouts, die die Leistung optimieren und Platzeffizienz. Diese Flexibilität wird durch die Möglichkeit zur Automatisierung von Montageprozessen noch weiter erhöht, wodurch Produktionszeit und -kosten reduziert werden.

Die Krönung dieser Vorteile ist eine deutliche Verbesserung in Designflexibilität, wodurch Designer die Grenzen von Innovation und Kreativität erweitern können. Durch den Einsatz der SMT-Technologie können Designer modernste Elektronik die außergewöhnliche Leistung liefern und den ständig steigenden Anforderungen der Branche gerecht werden.

Häufig gestellte Fragen

Warum ist die Oberflächenmontagetechnik der Durchsteckmontagetechnik vorzuziehen?

Darüber hinaus bietet die Surface Mount Technology (SMT) deutliche Vorteile gegenüber der Through Hole Technology (THT).

Durch die Ermöglichung höherer Komponentendichte und kleineren Gehäusegrößen ermöglicht SMT kompaktere und leichtere PCB-Designs.

Darüber hinaus sind SMTs automatisierte Montage Die Prozesse sind schneller und kostengünstiger, was zu geringeren Produktionskosten führt.

Darüber hinaus sind SMT-Komponenten aufgrund ihrer geringeren Größe und der Möglichkeit zur Produktion großer Stückzahlen im Allgemeinen günstiger und stellen somit eine wirtschaftlichere Option dar.

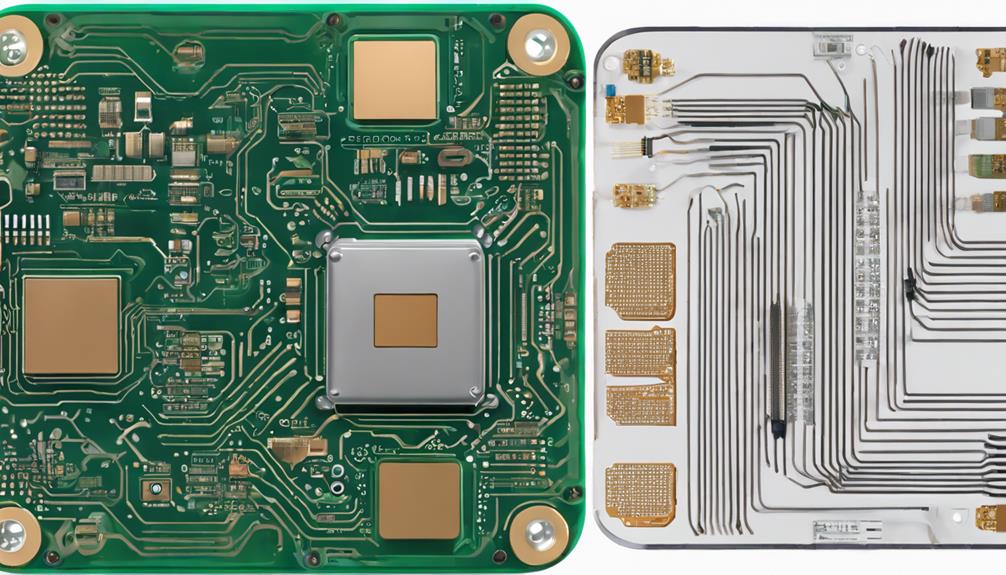

Was ist der Hauptunterschied zwischen THT- und SMD-ICs?

Insbesondere basieren über 80 % der modernen elektronischen Geräte auf der Surface Mount Technology (SMT). Der Hauptunterschied zwischen THT- (Through-Hole Technology) und SMD-ICs (Surface Mount Device) liegt in ihren Montagemethoden.

SMD-ICs werden direkt auf der Leiterplattenoberfläche montiert, sodass keine Bohrlöcher erforderlich sind. Bei THT-ICs hingegen verlaufen die Leitungen durch Löcher auf der Platine. Dieser grundlegende Unterschied hat erhebliche Auswirkungen auf das Leiterplattendesign, die Montage und die allgemeine Produktionseffizienz.

Welche Aussage erläutert den Vorteil der Verwendung von SMT-Komponenten?

Wenn man die Vorteile von Surface Mount Technology (SMT)-Komponenten betrachtet, ist die Aussage, die ihren Nutzen hervorhebt, folgende: "SMT-Komponenten bieten höhere Bauteildichte Und kleinere Packungsgrößen.'

Diese Eigenschaft ermöglicht kompaktere Designs, erhöhte Funktionalität und verbesserte Leistung in elektronischen Geräten.

Aufgrund ihrer geringeren Größe und höheren Dichte sind SMT-Komponenten eine attraktive Wahl für die moderne Elektronik und treiben Innovation und Fortschritt in der Branche voran.

Ist die Oberflächenmontage günstiger als die Durchsteckmontage?

Die Oberflächenmontagetechnik (SMT) ist tatsächlich günstiger als die Durchsteckmontagetechnik (THT).

Der Hauptkostenvorteil von SMT ergibt sich aus dem geringeren Materialverbrauch und schnelleren Montageprozessen. Darüber hinaus führen kleinere und leichtere SMT-Komponenten zu geringeren Material- und Versandkosten.

Durch die automatisierte SMT-Montage wird die Effizienz noch weiter gesteigert und die Arbeitskosten gesenkt, sodass diese Methode insbesondere bei der Produktion großer Stückzahlen eine kostengünstigere Option darstellt.