Surface Mount Technology (SMT) erbjuder flera fördelar jämfört med Through-Hole Technology (THT), vilket gör den till ett överlägset val för modern elektroniktillverkning. SMT:er kompakt design möjliggör högre komponentdensitet, miniatyrisering, och minskad materialförbrukning, vilket resulterar i kostnadsbesparingar och utrymmeseffektivitet. Automation i SMT accelererar produktionscyklerna, förbättrar produktkvaliteten och minskar arbetskostnaderna. Med SMT har designers mer flexibilitet att optimera för prestanda och utrymmeseffektivitet. När elektronikindustrin fortsätter att utvecklas är det viktigt att förstå fördelarna med SMT för tillverkare som vill förbättra produktionseffektivitet och förbli konkurrenskraftig – och det finns mer att utforska i SMT-världen.

Viktiga takeaways

- SMT-komponenter är upp till 75% mindre än genomgående motsvarigheter, vilket möjliggör kompakta konstruktioner och högre komponentdensitet på PCB.

- Automatisering inom SMT accelererar tillverkningscyklerna, förbättrar produktkvaliteten och minskar arbetskostnaderna med upp till 60% jämfört med THT.

- SMT-teknik möjliggör snabbare produktionstider, med möjligheten att montera upp till 50 000 komponenter per timme, vilket minskar tiden till marknad för elektroniska produkter.

- SMT:s högre komponenttäthet och miniatyriseringsmöjligheter gör den idealisk för utrymmesbegränsade applikationer, såsom bärbar elektronik och bärbara produkter.

- SMT:s automatiserade process minimerar mänskliga fel, säkerställer konsekvent kvalitet och minskar antalet defekter, vilket gör det till ett mer pålitligt val än THT.

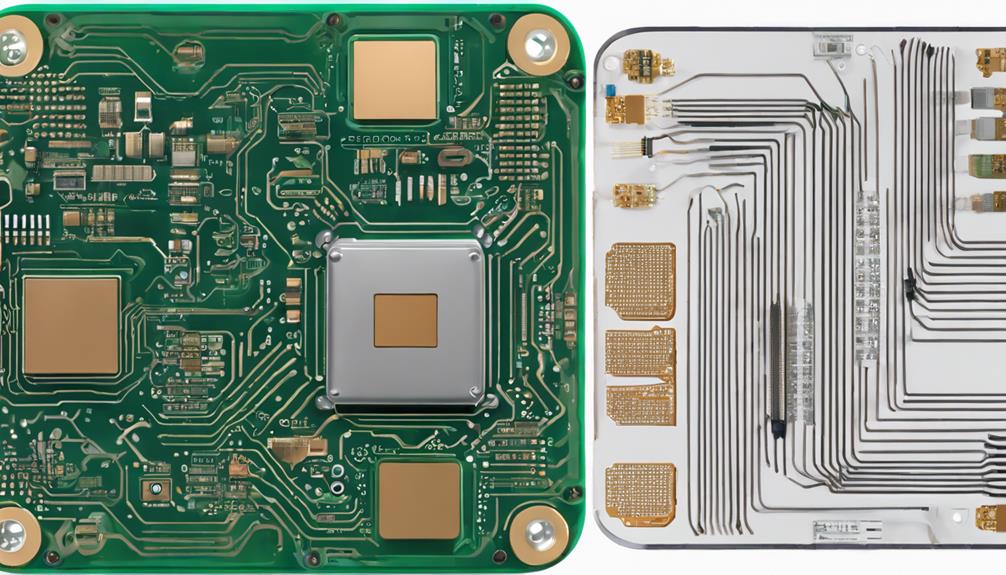

Utrymmesbesparande designfördelar

Kompakta SMT-komponenter, som kan vara upp till 75% mindre än sina genomgående motsvarigheter, gör det möjligt för designers att skapa mer effektiva och utrymmesmedvetna elektroniska enheter. Detta platsbesparande designfördel möjliggör högre komponentdensitet på kretskort (PCB), vilket ökar enhetens övergripande funktionalitet samtidigt som dess fysiska fotavtryck minskar.

De eliminering av borrade hål i PCB, ett krav på genomhålsteknik, bidrar ytterligare till utrymmesbesparande fördelar med SMT-komponenter. Detta miniatyrisering av elektroniska enheter har en direkt inverkan på tillverkningskostnaderna, eftersom mindre enheter kräver mindre material och är mer energieffektiva.

De ökad komponentdensitet och utrymmesbesparande design av SMT-komponenter möjliggör också mer intrikata och avancerade kretsdesigner, vilket tänjer på gränserna för vad som är möjligt inom utveckling av elektroniska enheter. Genom att utnyttja dessa fördelar kan designers skapa innovativa produkter som är både kraftfulla och kompakta, vilket sätter en ny standard för design av elektroniska enheter.

Snabbare produktion med automation

Bygger på de utrymmesbesparande fördelarna med SMT komponenter, införlivandet av automatisering i produktionsprocessen accelererar tillverkningscykeln ytterligare, vilket möjliggör snabbare produktion och förbättrad produktkvalitet.

Automation spelar en avgörande roll för att förbättra produktionseffektiviteten, eftersom den minimerar manuellt arbete och minskar sannolikheten för mänskliga fel. Pick-and-place-maskinert.ex. placera komponenterna exakt i höga hastigheter, vilket möjliggör snabb produktion. Dessutom, automatiserade inspektionssystem garantera högre precision och snabbt upptäcka defekter, och därigenom bibehålla jämn kvalitet.

Kombinationen av automation och SMT-teknik möjliggör kontinuerliga produktionskörningar, minimerar stilleståndstiden och förbättrar den totala produktiviteten. Med SMT blir högvolymproduktion genomförbar utan att kompromissa med kvaliteten, vilket gör det till ett attraktivt alternativ för tillverkare som vill optimera sina produktionsprocesser.

Lägre tillverkningskostnader

Inom området ytmonteringsteknik (SMT) är minskade tillverkningskostnader en betydande fördel.

Genom att utnyttja minskad materialförbrukning inneboende i SMT-komponenter och effektivisering av produktionsprocessen genom automatisering, kan tillverkare sänka sina utgifter avsevärt.

Denna effektiva produktionsprocess, kännetecknad av minimerad användning av dyra genomgående hålkomponenter, leder i slutändan till en kostnadseffektiv lösning för högvolym PCB-tillverkning.

Minskad materialförbrukning

Genom att eliminera behovet av borrade hål i PCB, reducerar Surface Mount Technology (SMT) kraftigt materialåtgång, vilket leder till lägre tillverkningskostnader. Frånvaron av borrade hål i SMT-baserade PCB översätts till en betydande minskning av materialanvändningen. Dessutom, SMT komponenter är designade för att vara mindre och lättare, vilket ytterligare bidrar till minskad materialåtgång.

I kontrast, genomgående hålteknik kräver mer material för att klara borrprocessen, vilket resulterar i högre materialkostnader. SMT:s ytmonteringsteknik minimerar slöseri jämfört med genomgående montering, vilket säkerställer en effektiv materialanvändning. Detta kostnadseffektiv metod för materialanvändning gör det möjligt för tillverkare att producera stora beställningar till en lägre kostnad.

De minskade bearbetningssteg i SMT bidrar också till kostnadseffektivitet, eftersom färre bearbetningssteg innebär mindre materialspill och lägre produktionskostnader. Genom att utnyttja SMT:s materialeffektiva design kan tillverkare optimera sina produktionsprocesser, minska materialförbrukningen och sänka tillverkningskostnaderna.

Effektiv produktionsprocess

Dessutom den strömlinjeformade produktionsprocessen som är inneboende Ytmonteringsteknik gör det möjligt för tillverkare att uppnå betydande minskningar av tillverkningskostnaderna, främst på grund av automatisering av monteringsprocesser och den minskat materialbehov av ytmonterade komponenter. Denna effektivitet tillskrivs automatisering av maskiner, vilket minskar arbetskostnaderna och ökar produktionshastigheterna.

Dessutom minimerar användningen av ytmonterade komponenter materialförbrukningen, vilket resulterar i lägre tillverkningskostnader. Automatiseringen av SMT-monteringsprocesser leder till högre genomströmning och lägre omkostnader jämfört med THT-metoder, vilket gör det till en kostnadseffektivt val för storskalig produktion.

Dessutom minimerar den strömlinjeformade produktionsprocessen behovet av ytterligare borrning, vilket resulterar i kostnadsbesparingar och snabbare handläggningstider. Sammantaget innebär SMT-monteringens effektiva karaktär minskade totala tillverkningskostnader, vilket gör det till ett attraktivt alternativ för tillverkare som vill optimera sina produktionsprocesser.

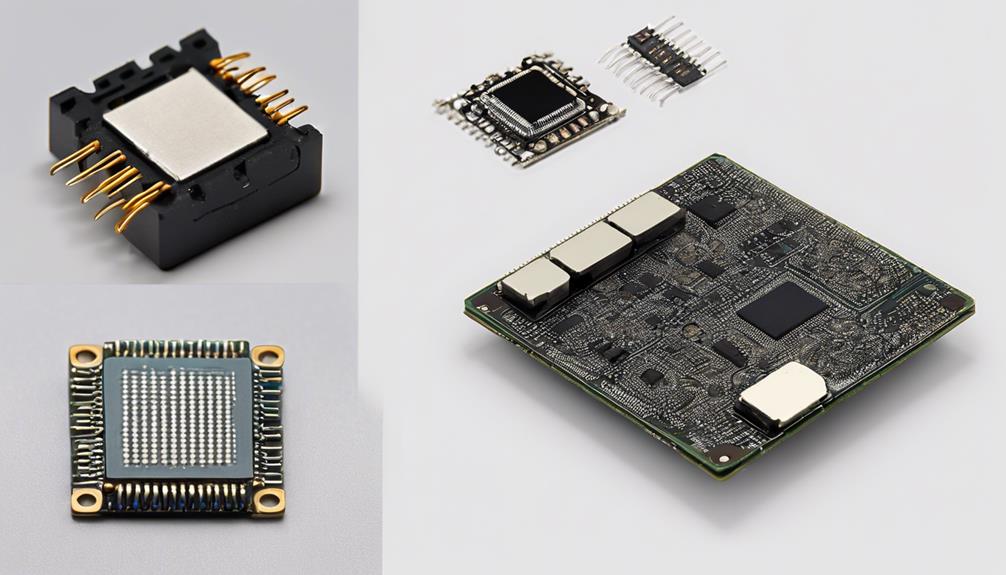

Fördelar med högre komponentdensitet

Kompakta elektroniska enheter och komplexa kretsdesigner är mycket beroende av ytmonteringsteknik (SMT) för att uppnå högre komponentdensitet på kretskort (PCB). Detta möjliggörs av de mindre paketstorlekarna och närmare placering av komponenter, vilket möjliggör mer komplexa kretsdesigner och miniatyrisering av elektroniska enheter.

Fördelarna med högre komponentdensitet i SMT är många:

Ökad komponentdensitet leder till minskad PCB-storlek och vikt, vilket gör den idealisk för kompakta och lätta produkter.

Högre komponentdensitet i SMT leder till förbättrad elektrisk prestanda och signalintegritet i högfrekventa applikationer.

SMT:s högre komponentdensitet erbjuder kostnadsbesparingar i produktionen genom att använda mindre, mer prisvärda komponenter effektivt.

Den mindre storleken på SMT-komponenter möjliggör mer komplexa kretsdesigner och miniatyrisering av elektroniska enheter.

Miniatyrisering och storleksminskning

Ytmonteringsteknikens förmåga att rymma högre komponentdensitet har en direkt inverkan på miniatyrisering av elektroniska enheter, vilket möjliggör skapandet av mindre, mer effektiva produkter.

Denna miniatyrisering uppnås genom användning av mindre komponenter, vilket i sin tur möjliggör högre komponentdensitet på kretskortet (PCB). Resultatet är en betydande minskning av det totala PCB-fotavtrycket, vilket gör den idealisk för applikationer med begränsad utrymme.

De mindre förpackningsstorlekar som erbjuds av SMT-teknik bidra till att förbättras Termisk hantering och övergripande systemeffektivitet. Dessutom gör de kompakta designerna som möjliggörs av SMT:s miniatyriseringsmöjligheter det till det föredragna valet för bärbar elektronik, wearables och IoT-enheter.

Genom att utnyttja SMT:s storleksreduktionsmöjligheter kan designers skapa mer kompakta och lätta produkter som uppfyller kraven från modern elektronik.

Förbättrad tillförlitlighet och avkastning

När man överväger tillförlitlighet och avkastning, SMT-teknik erbjuder i sig högre nivåer och effektivitet jämfört med traditionell genomhålsteknik genom att utnyttja automatiserade monteringsprocesser och minska mekanisk belastning på komponenter. Detta uppnås genom att eliminera mekanisk påfrestning på komponenter, vilket kan resultera i för tidigt fel. Dessutom minimerar de automatiserade monteringsprocesserna mänskliga fel, vilket leder till ökade skördar.

Fördelarna med SMT när det gäller tillförlitlighet och avkastning betonas ytterligare av följande fördelar:

- SMT-komponenter har bättre motståndskraft mot stötar och vibrationer, vilket förbättrar produktens övergripande tillförlitlighet.

- Den mindre storleken och vikten av SMT-komponenter bidrar till förbättrad Termisk hantering och övergripande systemprestanda.

- SMT:s ytmontering eliminerar behovet av borrade hål, vilket minskar risken för PCB-skador och förbättrar tillverkningseffektivitet.

- SMT-monteringsutbytet är i allmänhet högre än THT på grund av automatiserade processer som minimerar mänskliga fel.

Minskade arbetskostnader och tid

Antagandet av SMT-teknik minskar avsevärt arbetskostnader och tid, främst på grund av automatiseringen av monteringsprocessen. Detta leder till lägre monteringstider, effektiva produktionsprocesser och minskat antal operatörer.

Lägre monteringstider

Effektivitetsvinster vid SMT-montering leder till kraftigt minskade arbetskostnader och tid, vilket ger en konkurrensfördel i produktionen av elektroniska komponenter. Detta tillskrivs till stor del det automatiserade maskineriet som används inom ytmontering, vilket möjliggör snabbare produktionstider och minskar behovet av manuellt arbete.

Några viktiga fördelar med SMT:s lägre monteringstider inkluderar:

- Snabbare produktionscykler: Med möjligheten att montera upp till 50 000 komponenter per timme är SMT-produktionscyklerna betydligt snabbare än manuell THT-montering.

- Minskade arbetskostnader: Genom att minimera behovet av manuellt arbete, minskar SMT-montering arbetskostnaderna med upp till 60% jämfört med THT.

- Snabbare time-to-market: Med snabbare produktionscykler gör SMT det möjligt för elektroniska produkter att nå marknaden snabbare, vilket ger tillverkarna en konkurrensfördel.

- Förbättrad noggrannhet: SMT:s automatiserade process minimerar mänskliga fel, vilket resulterar i högre noggrannhet och konsekvens i komponentplaceringen.

Effektiv produktionsprocess

I strävan efter att optimera produktionen av elektroniska komponenter erbjuder Surface Mount Technology (SMT) en tydlig fördel jämfört med Through-Hole Technology (THT) på grund av dess mycket effektiva produktionsprocess, som ger betydande minskningar av arbetskostnader och tid. Genom att utnyttja automatiserade plocka-och-placeringsmaskiner minskar SMT-montering arbetskostnaderna med upp till 60% jämfört med THT, vilket möjliggör avsevärda besparingar.

Dessutom är SMT-produktionen betydligt snabbare, med cykeltider upp till 5 gånger snabbare än THT-monteringsprocesser. Automatiserade SMT-linjer kan uppnå placeringshastigheter på över 30 000 komponenter per timme, vilket förbättrar produktionseffektiviteten.

Den strömlinjeformade tillverkningsprocessen, som möjliggör samtidig lödning av flera komponenter, bidrar också till lägre felfrekvenser och högre produktionsutbyte jämfört med THT-metoder. Denna effektiva produktionsprocess, som möjliggörs av SMT-teknik, resulterar i snabbare produktionstider, minskade arbetskostnader och förbättrad total produktionskvalitet.

Minskat antal operatörer

Genom att minimera behovet av mänskligt ingripande minskar Surface Mount Technology (SMT) antalet operatörer med upp till 90% jämfört med Through-Hole Technology (THT), vilket resulterar i avsevärda arbetskostnadsbesparingar och snabbare produktionstid.

Denna avsevärda minskning av antalet operatörer är möjlig tack vare automatiseringsmöjligheterna hos SMT. Automatiserade maskiner hanterar komponentplacering, lödning och inspektionsuppgifter, vilket minimerar kraven på manuellt arbete. Det minskade behovet av manuellt arbete vid SMT-montering leder till snabbare produktionstider och snabbare omsättning för projekt.

Några viktiga fördelar med SMT:s minskade antal operatörer inkluderar:

- Automatiserade maskiner: Robotbaserade pick-and-place-maskiner och automatiserad lödutrustning främjar hög effektivitet vid komponentmontering.

- Arbetskostnadsbesparingar: Med färre operatörer som krävs, resulterar SMT-montering i betydande arbetskostnadsbesparingar.

- Produktionskonsistens: SMT:s automationskapacitet förbättrar den övergripande produktionskonsistensen och kvalitetskontrollen.

- Accelererade produktionstidslinjer: Genom att minimera manuellt arbete möjliggör SMT snabbare produktionstider och snabbare projektomläggning.

Är SMT-montering mer effektiv och effektiv för högpresterande elektronik än montering genom hål?

När det kommer till högpresterande elektronik erbjuder SMT-montering en mer effektiv och effektiv lösning jämfört med tillförlitlig genomgående montering. De mindre komponenterna och högre densiteten hos SMT-tekniken möjliggör snabbare bearbetning och förbättrad prestanda, vilket gör den till det föredragna valet för banbrytande elektronik.

Förbättrade designflexibilitetsalternativ

Kompakta konstruktioner möjliggörs med SMT, eftersom frånvaron av hål på kretskortet (PCB) möjliggör en mer flexibel och effektiv användning av utrymmet. Detta i sin tur gör det möjligt för designers att skapa innovativa och kompakta konstruktioner som tillgodoser modern elektroniks behov, såsom miniatyrisering och höghastighetsoperationer.

SMT-komponenter erbjuder högre kretstäthet, vilket möjliggör mer funktionalitet i begränsat utrymme, vilket är särskilt viktigt i dagens kompakta och kraftfulla enheter. Designers har mer flexibilitet med SMT-layouter, optimerar för prestanda och utrymmeseffektivitet. Denna flexibilitet förstärks ytterligare av möjligheten att automatisera monteringsprocesser, vilket minskar produktionstid och kostnader.

Kulmen på dessa fördelar är en betydande förbättring i designflexibilitet, vilket gör det möjligt för designers att tänja på gränserna för innovation och kreativitet. Genom att utnyttja SMT-teknik kan designers skapa banbrytande elektronik som levererar exceptionell prestanda och möter branschens ständigt växande krav.

Vanliga frågor

Varför är teknik för ytmontering fördelaktig framför hålteknik?

Dessutom erbjuder Surface Mount Technology (SMT) tydliga fördelar jämfört med Through Hole Technology (THT).

Genom att aktivera högre komponentdensitet och mindre förpackningsstorlekar, SMT underlättar mer kompakta och lätta PCB-designer.

Dessutom SMT automatiserad montering processerna är snabbare och mer kostnadseffektiva, vilket resulterar i minskade produktionskostnader.

Dessutom är SMT-komponenter i allmänhet billigare på grund av sin mindre storlek och produktionskapacitet för stora volymer, vilket gör det till ett mer ekonomiskt alternativ.

Vad är den största skillnaden mellan THT och SMD Ics?

Noterbart är att över 80% av moderna elektroniska enheter förlitar sig på Surface Mount Technology (SMT). Den största skillnaden mellan THT (Through-Hole Technology) och SMD (Surface Mount Device) ICs ligger i deras monteringsmetoder.

SMD ICs monteras direkt på PCB-ytan, vilket eliminerar behovet av borrade hål, medan THT ICs har ledningar som passerar genom hål på kortet. Denna grundläggande skillnad har en betydande inverkan på PCB-design, montering och total produktionseffektivitet.

Vilket uttalande ger fördelen med att använda SMT-komponenter?

När man överväger fördelarna med Surface Mount Technology-komponenter (SMT) är uttalandet som framhäver deras fördel: "SMT-komponenter erbjuder högre komponentdensitet och mindre förpackningsstorlekar.'

Denna egenskap möjliggör mer kompakt design, ökad funktionalitet och förbättrad prestanda i elektroniska enheter.

SMT-komponenternas mindre storlek och högre täthet gör dem till ett attraktivt val för modern elektronik, vilket driver innovation och framsteg i branschen.

Är ytmontering billigare än genomgående hål?

Ytmonteringsteknik (SMT) är verkligen billigare än through-hole technology (THT).

Den primära kostnadsfördelen med SMT härrör från minskad materialanvändning och snabbare monteringsprocesser. Dessutom resulterar mindre och lättare SMT-komponenter i lägre material- och fraktkostnader.

Automatiserad SMT-montering ökar effektiviteten ytterligare och minskar arbetskostnaderna, vilket gör det till ett mer kostnadseffektivt alternativ, särskilt i storskaliga produktionsserier.