Surface Mount Technology (SMT) biedt verschillende voordelen ten opzichte van Through-Hole Technology (THT), waardoor het een superieure keuze is voor moderne elektronische productie. SMT's compact ontwerp maakt hoger mogelijk componentdichtheid, miniaturisatieen een lager materiaalverbruik, wat resulteert in kostenbesparingen en ruimte-efficiëntie. Automatisering in SMT versnelt de productiecycli, verbetert de productkwaliteit en verlaagt de arbeidskosten. Met SMT hebben ontwerpers meer flexibiliteit om te optimaliseren voor prestaties en ruimte-efficiëntie. Terwijl de elektronica-industrie zich blijft ontwikkelen, is het begrijpen van de voordelen van SMT van cruciaal belang voor fabrikanten die willen verbeteren productie efficiëntie en concurrerend blijven – en er valt nog meer te ontdekken in de wereld van SMT.

Belangrijkste leerpunten

- SMT-componenten zijn tot 75% kleiner dan doorlopende tegenhangers, waardoor compacte ontwerpen en een hogere componentdichtheid op PCB's mogelijk zijn.

- Automatisering in SMT versnelt de productiecycli, verbetert de productkwaliteit en verlaagt de arbeidskosten tot wel 60% vergeleken met THT.

- SMT-technologie maakt snellere productietijden mogelijk, met de mogelijkheid om tot 50.000 componenten per uur te assembleren, waardoor de time-to-market voor elektronische producten wordt verkort.

- De hogere componentdichtheid en miniaturisatiemogelijkheden van SMT maken het ideaal voor toepassingen met beperkte ruimte, zoals draagbare elektronica en wearables.

- Het geautomatiseerde proces van SMT minimaliseert menselijke fouten, garandeert een consistente kwaliteit en vermindert het aantal defecten, waardoor het een betrouwbaardere keuze is dan THT.

Ruimtebesparende ontwerpvoordelen

Compacte SMT-componenten, die tot 75% kleiner kunnen zijn dan hun tegenhangers met doorlopende gaten, stellen ontwerpers in staat efficiëntere en ruimtebewustere elektronische apparaten te creëren. Dit ruimtebesparend ontwerpvoordeel maakt een hogere componentdichtheid op printplaten (PCB's) mogelijk, waardoor de algehele functionaliteit van het apparaat wordt vergroot en de fysieke voetafdruk wordt verkleind.

De eliminatie van geboorde gaten in de PCB, een vereiste voor through-hole-technologie, draagt verder bij aan de ruimtebesparende voordelen van SMT-componenten. Dit miniaturisatie van elektronische apparaten heeft een directe impact op de productiekosten, omdat kleinere apparaten minder materiaal nodig hebben en energiezuiniger zijn.

De verhoogde componentdichtheid en het ruimtebesparende ontwerp van SMT-componenten maken ook ingewikkeldere en geavanceerdere circuitontwerpen mogelijk, waardoor de grenzen worden verlegd van wat mogelijk is in de ontwikkeling van elektronische apparaten. Door gebruik te maken van deze voordelen kunnen ontwerpers innovatieve producten creëren die zowel krachtig als compact zijn, waardoor een nieuwe standaard wordt gezet voor het ontwerpen van elektronische apparaten.

Snellere productie met automatisering

Voortbouwend op de ruimtebesparende voordelen van SMT-componenten, de oprichting van automatisering in het productieproces versnelt de productiecyclus verder, waardoor snellere productie en verbeterde productkwaliteit mogelijk zijn.

Automatisering speelt een cruciale rol bij het verbeteren van de productie-efficiëntie minimaliseert handarbeid en verkleint de kans op menselijke fouten. Pick-and-place-machinesPlaats bijvoorbeeld componenten nauwkeurig op hoge snelheden, waardoor een snelle productie mogelijk is. Aanvullend, geautomatiseerde inspectiesystemen garanderen een hogere nauwkeurigheid en detecteren snel defecten, waardoor een consistente kwaliteit behouden blijft.

De combinatie van automatisering en SMT-technologie maakt dit mogelijk continue productieruns, waardoor de uitvaltijd wordt geminimaliseerd en de algehele productiviteit wordt verbeterd. Met SMT wordt productie van grote volumes mogelijk zonder dat dit ten koste gaat van de kwaliteit, waardoor het een aantrekkelijke optie wordt voor fabrikanten die hun productieprocessen willen optimaliseren.

Lagere productiekosten

Op het gebied van Surface Mount Technology (SMT) is het verlagen van de productiekosten een substantieel voordeel.

Door gebruik te maken van de verminderd materiaalverbruik inherent aan SMT-componenten en door het productieproces te stroomlijnen door automatisering, kunnen fabrikanten hun kosten aanzienlijk verlagen.

Dit efficiënte productieproces, gekenmerkt door het minimale gebruik van dure doorlopende componenten, leidt uiteindelijk tot een kosteneffectieve oplossing voor PCB-productie in grote volumes.

Verminderd materiaalverbruik

Door de noodzaak van geboorde gaten in PCB's te elimineren, wordt de Surface Mount Technology (SMT) aanzienlijk verminderd materiale consumptie, wat leidt tot lagere productiekosten. De afwezigheid van geboorde gaten in SMT-gebaseerde PCB's vertaalt zich in een aanzienlijke vermindering van het materiaalgebruik. Bovendien, SMT-componenten zijn ontworpen om kleiner en lichter te zijn, wat verder bijdraagt aan een lager materiaalverbruik.

In tegenstelling tot, through-hole-technologie vereist meer materiaal om het boorproces mogelijk te maken, wat resulteert in hogere materiaalkosten. De oppervlaktemontagetechnologie van SMT minimaliseert verspilling in vergelijking met montage door gaten, waardoor een efficiënt materiaalgebruik wordt gegarandeerd. Dit kostenefficiënte benadering van materiaalgebruik stelt fabrikanten in staat grote bestellingen te produceren tegen lagere kosten.

De verminderde verwerkingsstappen in SMT dragen ook bij aan de kostenefficiëntie, omdat minder verwerkingsstappen minder materiaalverspilling en lagere productiekosten betekenen. Door gebruik te maken van het materiaalefficiënte ontwerp van SMT kunnen fabrikanten hun productieprocessen optimaliseren, het materiaalverbruik verminderen en de productiekosten verlagen.

Efficiënt productieproces

Bovendien is het gestroomlijnde productieproces inherent aan Surface Mount-technologie stelt fabrikanten in staat dit te verwezenlijken aanzienlijke verlaging van de productiekosten, voornamelijk vanwege de automatisering van assemblageprocessen en de verminderde materiaalvereisten van opbouwcomponenten. Deze efficiëntie wordt toegeschreven aan de automatisering van machines, wat de arbeidskosten verlaagt en de productiesnelheid verhoogt.

Bovendien minimaliseert het gebruik van op het oppervlak gemonteerde componenten het materiaalverbruik, wat resulteert in lagere productiekosten. De automatisering van SMT-assemblageprocessen leidt tot een hogere doorvoer en lagere overheadkosten in vergelijking met THT-methoden, waardoor het een kosteneffectieve keuze voor grootschalige productie.

Bovendien minimaliseert het gestroomlijnde productieproces de noodzaak voor extra boringen, wat resulteert in kostenbesparingen en snellere doorlooptijden. Over het geheel genomen vertaalt het efficiënte karakter van SMT-assemblage zich in lagere totale productiekosten, waardoor het een aantrekkelijke optie wordt voor fabrikanten die hun productieprocessen willen optimaliseren.

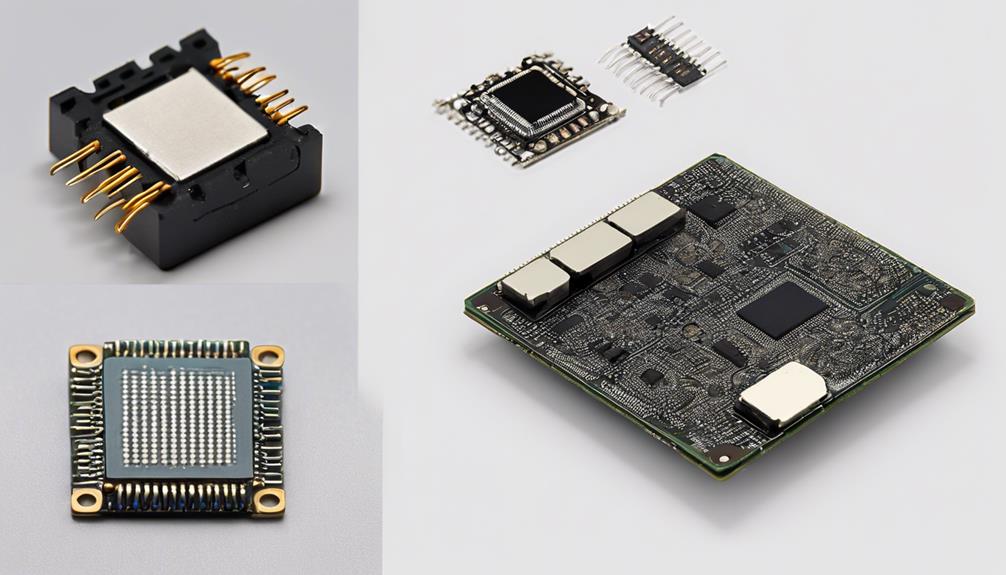

Voordelen van hogere componentdichtheid

Compacte elektronische apparaten en complexe circuitontwerpen zijn sterk afhankelijk van Surface Mount-technologie (SMT) om hogere prestaties te bereiken componentdichtheid op printplaten (PCB's). Dit wordt mogelijk gemaakt door de kleinere pakketgroottes en de dichtere plaatsing van componenten, waardoor complexere circuitontwerpen mogelijk zijn miniaturisatie van elektronische apparaten.

De voordelen van een hogere componentdichtheid in SMT zijn talrijk:

Een grotere componentdichtheid leidt tot een kleiner PCB-formaat en gewicht, waardoor het ideaal is voor compacte en lichtgewicht producten.

Een hogere componentdichtheid in SMT leidt tot verbeterde elektrische prestaties En signaalintegriteit in hoogfrequente toepassingen.

SMT's hogere componentdichtheid biedt kostenbesparingen in de productie door kleinere, meer betaalbare componenten efficiënt te gebruiken.

Het kleinere formaat van SMT-componenten maakt complexere circuitontwerpen en miniaturisatie van elektronische apparaten mogelijk.

Miniaturisatie en verkleining

Het vermogen van Surface Mount-technologie om tegemoet te komen hogere componentdichtheid heeft een directe impact op de miniaturisatie van elektronische apparaten, waardoor kleinere, efficiëntere producten kunnen worden gemaakt.

Deze miniaturisering wordt bereikt door het gebruik van kleinere componenten, wat op zijn beurt een hogere componentdichtheid op de printplaat (PCB) mogelijk maakt. Het resultaat is een aanzienlijke vermindering van de totale PCB-voetafdruk, waardoor deze ideaal is voor toepassingen met beperkte ruimte.

De kleinere verpakkingsgroottes aangeboden door SMT-technologie dragen bij aan verbeterde thermisch beheer en algehele systeemefficiëntie. Bovendien maken de compacte ontwerpen, mogelijk gemaakt door de miniaturisatiemogelijkheden van SMT, dit de voorkeurskeuze draagbare elektronica, wearables en IoT-apparaten.

Door gebruik te maken van de mogelijkheden van SMT om de afmetingen te verkleinen, kunnen ontwerpers compactere en lichtgewicht producten creëren die voldoen aan de eisen van moderne elektronica.

Verbeterde betrouwbaarheid en opbrengst

Als we kijken naar betrouwbaarheid en rendement, SMT-technologie biedt inherent hogere niveaus en efficiëntie in vergelijking met traditionele through-hole-technologie door gebruik te maken van hefboomwerking geautomatiseerde assemblageprocessen en verminderen mechanische belasting van componenten. Dit wordt bereikt door het elimineren van mechanische spanning op componenten, wat kan resulteren in voortijdig falen. Bovendien minimaliseren de geautomatiseerde assemblageprocessen menselijke fouten, wat leidt tot verhoogde opbrengsten.

De voordelen van SMT met betrekking tot betrouwbaarheid en rendement worden verder benadrukt door de volgende voordelen:

- SMT-componenten hebben beter weerstand tegen schokken en trillingen, waardoor de algehele productbetrouwbaarheid wordt vergroot.

- Het kleinere formaat en gewicht van SMT-componenten dragen bij aan verbeterde thermisch beheer en algemene systeemprestaties.

- Door de oppervlaktemontage van SMT zijn er geen boorgaten meer nodig, waardoor het risico op PCB-schade wordt verminderd en verbeterd productie-efficiëntie.

- De opbrengsten van SMT-assemblage zijn over het algemeen hoger dan die van THT vanwege geautomatiseerde processen die menselijke fouten minimaliseren.

Lagere arbeidskosten en tijd

De toepassing van SMT-technologie vermindert de arbeidskosten en tijd aanzienlijk, voornamelijk als gevolg van de automatisering van het assemblageproces. Dit leidt tot kortere montagetijden, efficiënte productieprocessen en een lager aantal operators.

Lagere montagetijden

Efficiëntiewinst bij de SMT-assemblage vertaalt zich in sterk verminderde arbeidskosten en tijd, wat een concurrentievoordeel oplevert bij de productie van elektronische componenten. Dit wordt grotendeels toegeschreven aan de geautomatiseerde machines die bij SMT worden gebruikt, waardoor snellere productietijden mogelijk zijn en de behoefte aan handarbeid afneemt.

Enkele belangrijke voordelen van de lagere montagetijden van SMT zijn:

- Snellere productiecycli: Met de mogelijkheid om tot 50.000 componenten per uur te assembleren, zijn SMT-productiecycli aanzienlijk sneller dan handmatige THT-assemblage.

- Lagere arbeidskosten: Door de behoefte aan handarbeid te minimaliseren, verlaagt SMT-assemblage de arbeidskosten met maximaal 60% vergeleken met THT.

- Snellere time-to-market: Met snellere productiecycli zorgt SMT ervoor dat elektronische producten sneller de markt kunnen bereiken, waardoor fabrikanten een concurrentievoordeel krijgen.

- Verbeterde nauwkeurigheid: Het geautomatiseerde proces van SMT minimaliseert menselijke fouten, wat resulteert in een hogere nauwkeurigheid en consistentie bij de plaatsing van componenten.

Efficiënt productieproces

Bij het streven naar het optimaliseren van de productie van elektronische componenten biedt Surface Mount Technology (SMT) een duidelijk voordeel ten opzichte van Through-Hole Technology (THT) vanwege het zeer efficiënte productieproces, dat opmerkelijke besparingen in arbeidskosten en tijd oplevert. Door gebruik te maken van geautomatiseerde pick-and-place-machines verlaagt SMT-assemblage de arbeidskosten met wel 60% vergeleken met THT, wat aanzienlijke besparingen mogelijk maakt.

Bovendien is de SMT-productie aanzienlijk sneller, met cyclustijden die tot 5 keer sneller zijn dan die van THT-assemblageprocessen. Geautomatiseerde SMT-lijnen kunnen plaatsingssnelheden van meer dan 30.000 componenten per uur bereiken, waardoor de productie-efficiëntie wordt verbeterd.

Het gestroomlijnde productieproces, dat het gelijktijdig solderen van meerdere componenten mogelijk maakt, draagt ook bij aan lagere foutpercentages en hogere productieopbrengsten in vergelijking met THT-methoden. Dit efficiënte productieproces, mogelijk gemaakt door SMT-technologie, resulteert in snellere productietijden, lagere arbeidskosten en een verbeterde algehele productiekwaliteit.

Verminderd aantal operators

Door de noodzaak voor menselijke tussenkomst te minimaliseren, vermindert Surface Mount Technology (SMT) het aantal operators met maar liefst 90% vergeleken met Through-Hole Technology (THT), wat resulteert in aanzienlijke besparingen op de arbeidskosten en versnelde productietijdlijnen.

Deze aanzienlijke vermindering van het aantal operators wordt mogelijk gemaakt door de automatiseringsmogelijkheden van SMT. Geautomatiseerde machines verzorgen de plaatsing van componenten, soldeer- en inspectietaken, waardoor de vereisten voor handmatige arbeid tot een minimum worden beperkt. De verminderde behoefte aan handarbeid bij de SMT-assemblage vertaalt zich in snellere productietijden en een snellere doorlooptijd van projecten.

Enkele belangrijke voordelen van het verminderde aantal operators van SMT zijn onder meer:

- Geautomatiseerde machines: Robotachtige pick-and-place-machines en geautomatiseerde soldeerapparatuur bevorderen een hoge efficiëntie bij het monteren van componenten.

- Besparing op arbeidskosten: Omdat er minder operators nodig zijn, resulteert SMT-assemblage in aanzienlijke besparingen op de arbeidskosten.

- Consistentie van de productie: De automatiseringsmogelijkheden van SMT verbeteren de algehele productieconsistentie en kwaliteitscontrole.

- Versnelde productietijdlijnen: Door het minimaliseren van handmatige arbeid maakt SMT snellere productietijden en een snellere doorlooptijd van projecten mogelijk.

Is SMT-assemblage efficiënter en effectiever voor hoogwaardige elektronica dan through-hole-assemblage?

Als het gaat om hoogwaardige elektronica, biedt SMT-assemblage een efficiëntere en effectievere oplossing vergeleken met betrouwbare montage door gaten. De kleinere componenten en hogere dichtheid van SMT-technologie zorgen voor snellere verwerking en verbeterde prestaties, waardoor het de voorkeurskeuze is voor geavanceerde elektronica.

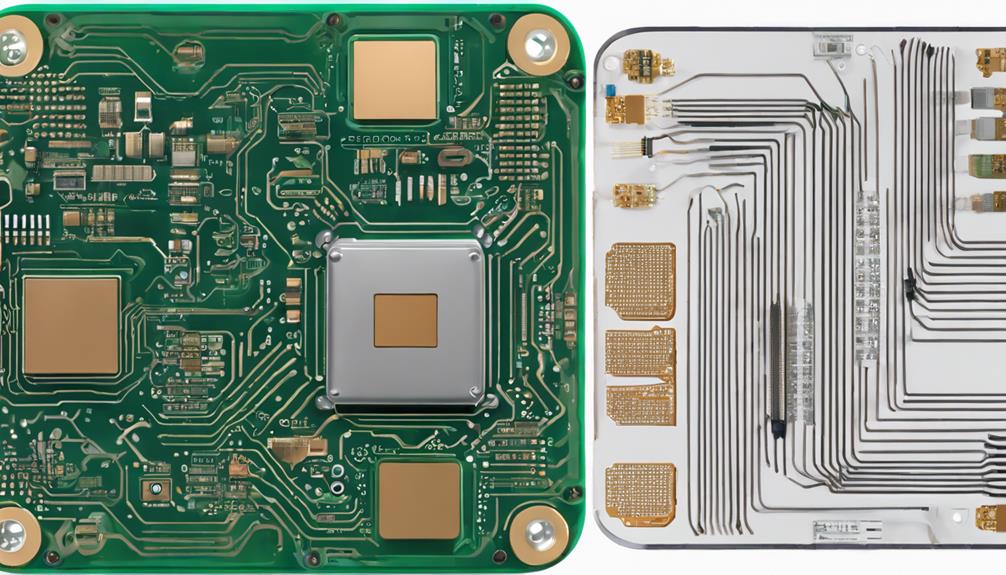

Verbeterde ontwerpflexibiliteitsopties

Compacte ontwerpen worden mogelijk gemaakt met SMT, omdat de afwezigheid van gaten op de printplaat (PCB) een flexibeler en efficiënter gebruik van de ruimte mogelijk maakt. Dit stelt ontwerpers op hun beurt in staat innovatieve en creatieve ontwerpen te creëren compacte ontwerpen die tegemoet komen aan de behoeften van moderne elektronica, zoals miniaturisatie en operaties met hoge snelheid.

SMT-componentenaanbieding hogere circuitdichtheid, waardoor meer functionaliteit mogelijk is in een beperkte ruimte, wat vooral van vitaal belang is in de compacte en krachtige apparaten van vandaag. Ontwerpers hebben meer flexibiliteit met SMT-lay-outs, die optimaliseren voor prestaties en ruimte-efficiëntie. Deze flexibiliteit wordt verder vergroot door de mogelijkheid om assemblageprocessen te automatiseren, waardoor de productietijd en -kosten worden verminderd.

Het hoogtepunt van deze voordelen is een aanzienlijke verbetering van de kwaliteit van de dienstverlening ontwerpflexibiliteit, waardoor ontwerpers de grenzen van innovatie en creativiteit kunnen verleggen. Door gebruik te maken van SMT-technologie kunnen ontwerpers creëren geavanceerde elektronica die uitzonderlijke prestaties leveren en voldoen aan de steeds groeiende eisen van de industrie.

Veel Gestelde Vragen

Waarom is Surface Mount-technologie voordeliger dan Through Hole-technologie?

Bovendien biedt Surface Mount Technology (SMT) duidelijke voordelen ten opzichte van Through Hole Technology (THT).

Door hoger in te schakelen componentdichtheid en kleinere verpakkingsgroottes maakt SMT compactere en lichtgewicht PCB-ontwerpen mogelijk.

Bovendien SMT's geautomatiseerde montage processen zijn sneller en kosteneffectiever, wat resulteert in lagere productiekosten.

Bovendien zijn SMT-componenten over het algemeen goedkoper vanwege hun kleinere formaat en productiecapaciteiten voor grote volumes, waardoor het een economischere optie is.

Wat is het belangrijkste verschil tussen THT- en SMD-IC's?

Opvallend is dat meer dan 80% van de moderne elektronische apparaten afhankelijk zijn van Surface Mount Technology (SMT). Het belangrijkste verschil tussen THT (Through-Hole Technology) en SMD (Surface Mount Device) IC's ligt in hun montagemethoden.

SMD IC's worden rechtstreeks op het PCB-oppervlak gemonteerd, waardoor er geen gaten meer nodig zijn, terwijl THT IC's kabels hebben die door gaten op het bord gaan. Dit fundamentele verschil heeft een substantiële impact op het PCB-ontwerp, de assemblage en de algehele productie-efficiëntie.

Welke verklaring geeft het voordeel van het gebruik van SMT-componenten?

Wanneer we de voordelen van Surface Mount Technology (SMT)-componenten overwegen, is de uitspraak die hun voordeel benadrukt: 'SMT-componenten bieden hogere componentdichtheid En kleinere verpakkingsgroottes.'

Deze eigenschap maakt compactere ontwerpen, verhoogde functionaliteit en verbeterde prestaties in elektronische apparaten mogelijk.

Het kleinere formaat en de hogere dichtheid van SMT-componenten maken ze een aantrekkelijke keuze voor moderne elektronica, waardoor innovatie en vooruitgang in de industrie worden gestimuleerd.

Is opbouwmontage goedkoper dan doorgaand gat?

Surface Mount-technologie (SMT) is inderdaad goedkoper dan Through Hole-technologie (THT).

Het belangrijkste kostenvoordeel van SMT komt voort uit een lager materiaalgebruik en snellere assemblageprocessen. Bovendien resulteren kleinere en lichtere SMT-componenten in lagere materiaal- en verzendkosten.

Geautomatiseerde SMT-assemblage verhoogt de efficiëntie verder en verlaagt de arbeidskosten, waardoor het een kosteneffectievere optie wordt, vooral bij grootschalige productieruns.