Công nghệ Surface Mount (SMT) mang lại một số lợi thế so với Công nghệ xuyên lỗ (THT), khiến nó trở thành lựa chọn ưu việt cho sản xuất điện tử hiện đại. SMT thiết kế nhỏ gọn cho phép cao hơn mật độ thành phần, thu nhỏvà giảm tiêu thụ vật liệu, dẫn đến tiết kiệm chi phí và hiệu quả về không gian. Tự động hóa trong SMT đẩy nhanh chu kỳ sản xuất, cải thiện chất lượng sản phẩm và giảm chi phí lao động. Với SMT, các nhà thiết kế có thể linh hoạt hơn để tối ưu hóa hiệu suất và hiệu quả không gian. Khi ngành công nghiệp điện tử tiếp tục phát triển, việc hiểu được lợi ích của SMT là rất quan trọng đối với các nhà sản xuất đang tìm cách cải thiện Hiệu quả sản xuất và duy trì tính cạnh tranh – và còn nhiều điều nữa để khám phá trong thế giới SMT.

Bài học chính

- Các thành phần SMT nhỏ hơn tới 75% so với các thành phần xuyên lỗ, cho phép thiết kế nhỏ gọn và mật độ thành phần cao hơn trên PCB.

- Tự động hóa trong SMT giúp tăng tốc chu kỳ sản xuất, cải thiện chất lượng sản phẩm và giảm chi phí nhân công lên tới 60% so với THT.

- Công nghệ SMT cho phép thời gian sản xuất nhanh hơn, với khả năng lắp ráp lên tới 50.000 bộ phận mỗi giờ, giảm thời gian tiếp thị các sản phẩm điện tử.

- Mật độ thành phần cao hơn và khả năng thu nhỏ của SMT khiến nó trở nên lý tưởng cho các ứng dụng có không gian hạn chế, chẳng hạn như thiết bị điện tử cầm tay và thiết bị đeo.

- Quy trình tự động của SMT giảm thiểu lỗi của con người, đảm bảo chất lượng ổn định và giảm tỷ lệ lỗi, khiến nó trở thành lựa chọn đáng tin cậy hơn THT.

Ưu điểm thiết kế tiết kiệm không gian

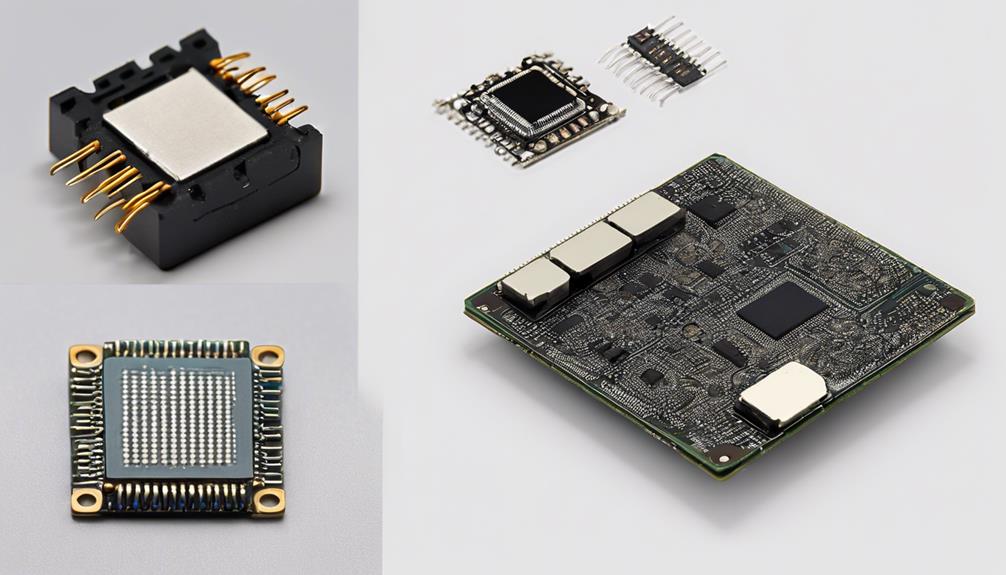

Các thành phần SMT nhỏ gọn, có thể nhỏ hơn tới 75% so với các thành phần xuyên lỗ, cho phép các nhà thiết kế tạo ra các thiết bị điện tử hiệu quả hơn và tiết kiệm không gian hơn. Cái này lợi thế thiết kế tiết kiệm không gian cho phép mật độ thành phần cao hơn trên bảng mạch in (PCB), do đó tăng chức năng tổng thể của thiết bị đồng thời giảm dấu chân vật lý của thiết bị.

Các loại bỏ các lỗ khoan trong PCB, một yêu cầu đối với công nghệ xuyên lỗ, góp phần hơn nữa vào lợi ích tiết kiệm không gian của các thành phần SMT. Cái này thu nhỏ các thiết bị điện tử có tác động trực tiếp đến chi phí sản xuất vì các thiết bị nhỏ hơn cần ít nguyên liệu hơn và tiết kiệm năng lượng hơn.

Các mật độ thành phần tăng và thiết kế tiết kiệm không gian của các bộ phận SMT cũng cho phép thiết kế mạch phức tạp và tiên tiến hơn, đẩy xa giới hạn của những gì có thể thực hiện được trong quá trình phát triển thiết bị điện tử. Bằng cách tận dụng những lợi thế này, các nhà thiết kế có thể tạo ra những sản phẩm sáng tạo vừa mạnh mẽ vừa nhỏ gọn, thiết lập tiêu chuẩn mới cho thiết kế thiết bị điện tử.

Sản xuất nhanh hơn với tự động hóa

Dựa trên lợi thế tiết kiệm không gian của linh kiện SMT, sự kết hợp của tự động hóa trong quá trình sản xuất đẩy nhanh hơn nữa chu kỳ sản xuất, cho phép sản xuất nhanh hơn và cải thiện chất lượng sản phẩm.

Tự động hóa đóng vai trò then chốt trong việc nâng cao hiệu quả sản xuất, vì nó giảm thiểu lao động thủ công và giảm khả năng xảy ra lỗi của con người. Máy gắp và đặtchẳng hạn, đặt chính xác các bộ phận ở tốc độ cao, cho phép sản xuất nhanh chóng. Ngoài ra, hệ thống kiểm tra tự động đảm bảo độ chính xác cao hơn và nhanh chóng phát hiện các khuyết tật, từ đó duy trì chất lượng ổn định.

Sự kết hợp giữa tự động hóa và công nghệ SMT cho phép hoạt động sản xuất liên tục, giảm thiểu thời gian ngừng hoạt động và cải thiện năng suất tổng thể. Với SMT, việc sản xuất số lượng lớn trở nên khả thi mà không ảnh hưởng đến chất lượng, khiến nó trở thành một lựa chọn hấp dẫn cho các nhà sản xuất đang tìm cách tối ưu hóa quy trình sản xuất của họ.

Chi phí sản xuất thấp hơn

Trong lĩnh vực công nghệ gắn trên bề mặt (SMT), việc giảm chi phí sản xuất là một lợi thế đáng kể.

Bằng cách tận dụng giảm tiêu thụ vật liệu vốn có trong các thành phần SMT và hợp lý hóa quy trình sản xuất thông qua tự động hóa, các nhà sản xuất có thể giảm đáng kể chi phí của họ.

Quá trình sản xuất hiệu quả này được đặc trưng bởi việc giảm thiểu việc sử dụng các bộ phận xuyên lỗ đắt tiền, cuối cùng dẫn đến Giải pháp hiệu quả vì sản xuất PCB số lượng lớn.

Giảm tiêu thụ vật liệu

Bằng cách loại bỏ nhu cầu khoan lỗ trên PCB, Công nghệ gắn bề mặt (SMT) giảm đáng kể vật tư tiêu hao, dẫn đến chi phí sản xuất thấp hơn. Việc không có lỗ khoan trên PCB dựa trên SMT có nghĩa là giảm đáng kể việc sử dụng vật liệu. Hơn thế nữa, linh kiện SMT được thiết kế nhỏ hơn và nhẹ hơn, góp phần giảm tiêu thụ vật liệu.

Ngược lại, công nghệ xuyên lỗ đòi hỏi nhiều vật liệu hơn để đáp ứng quá trình khoan, dẫn đến chi phí vật liệu cao hơn. Công nghệ lắp đặt bề mặt của SMT giảm thiểu lãng phí so với lắp xuyên lỗ, đảm bảo sử dụng vật liệu hiệu quả. Cái này phương pháp tiết kiệm chi phí để sử dụng vật liệu cho phép các nhà sản xuất sản xuất số lượng lớn với chi phí thấp hơn.

Các giảm các bước xử lý trong SMT cũng góp phần nâng cao hiệu quả chi phí vì ít bước xử lý hơn đồng nghĩa với việc ít lãng phí nguyên liệu hơn và giảm chi phí sản xuất. Bằng cách tận dụng thiết kế tiết kiệm vật liệu của SMT, các nhà sản xuất có thể tối ưu hóa quy trình sản xuất của mình, giảm tiêu thụ vật liệu và giảm chi phí sản xuất.

Quy trình sản xuất hiệu quả

Hơn nữa, quy trình sản xuất hợp lý vốn có của Công nghệ gắn trên bề mặt cho phép các nhà sản xuất đạt được giảm đáng kể chi phí sản xuất, chủ yếu là do tự động hóa quá trình lắp ráp và giảm yêu cầu vật chất của các thành phần gắn trên bề mặt. Hiệu quả này có được nhờ vào tự động hóa máy móc, giúp giảm chi phí lao động và tăng tốc độ sản xuất.

Ngoài ra, việc sử dụng các bộ phận gắn trên bề mặt giúp giảm thiểu mức tiêu thụ vật liệu, dẫn đến chi phí sản xuất thấp hơn. Việc tự động hóa các quy trình lắp ráp SMT dẫn đến năng suất cao hơn và chi phí chung thấp hơn so với phương pháp THT, khiến nó trở thành một phương pháp sự lựa chọn hiệu quả về chi phí cho sản xuất quy mô lớn.

Hơn nữa, quy trình sản xuất hợp lý giúp giảm thiểu nhu cầu khoan bổ sung, giúp tiết kiệm chi phí và thời gian quay vòng nhanh hơn. Nhìn chung, bản chất hiệu quả của lắp ráp SMT giúp giảm chi phí sản xuất tổng thể, khiến nó trở thành một lựa chọn hấp dẫn cho các nhà sản xuất đang tìm cách tối ưu hóa quy trình sản xuất của họ.

Lợi ích mật độ thành phần cao hơn

Các thiết bị điện tử nhỏ gọn và thiết kế mạch phức tạp phụ thuộc nhiều vào công nghệ gắn trên bề mặt (SMT) để đạt được hiệu suất cao hơn mật độ thành phần trên bảng mạch in (PCB). Điều này có thể thực hiện được nhờ kích thước gói nhỏ hơn và vị trí các bộ phận gần nhau hơn, cho phép thiết kế mạch phức tạp hơn và thu nhỏ các thiết bị điện tử.

Lợi ích của mật độ thành phần cao hơn trong SMT là rất nhiều:

Mật độ thành phần tăng lên dẫn đến giảm kích thước và trọng lượng của PCB, khiến nó trở nên lý tưởng cho các sản phẩm nhỏ gọn và nhẹ.

Mật độ thành phần cao hơn trong SMT dẫn đến cải thiện hiệu suất điện Và tính toàn vẹn tín hiệu TRONG ứng dụng tần số cao.

Mật độ thành phần cao hơn của SMT mang lại tiết kiệm chi phí trong sản xuất bằng cách sử dụng các thành phần nhỏ hơn, giá cả phải chăng hơn một cách hiệu quả.

Kích thước nhỏ hơn của các thành phần SMT cho phép thiết kế mạch phức tạp hơn và thu nhỏ các thiết bị điện tử.

Thu nhỏ và giảm kích thước

Khả năng đáp ứng của công nghệ gắn trên bề mặt mật độ thành phần cao hơn có tác động trực tiếp tới thu nhỏ các thiết bị điện tử, cho phép tạo ra các sản phẩm nhỏ hơn, hiệu quả hơn.

Việc thu nhỏ này đạt được thông qua việc sử dụng các thành phần nhỏ hơn, từ đó cho phép mật độ thành phần cao hơn trên bảng mạch in (PCB). Kết quả là giảm đáng kể diện tích PCB tổng thể, khiến nó trở nên lý tưởng cho các ứng dụng bị giới hạn về không gian.

Các kích thước gói nhỏ hơn được cung cấp bởi công nghệ SMT góp phần cải thiện quản lý nhiệt và hiệu suất tổng thể của hệ thống. Ngoài ra, thiết kế nhỏ gọn nhờ khả năng thu nhỏ của SMT khiến nó trở thành lựa chọn ưu tiên cho thiết bị điện tử cầm tay, thiết bị đeo và thiết bị IoT.

Bằng cách tận dụng khả năng giảm kích thước của SMT, các nhà thiết kế có thể tạo ra các sản phẩm nhỏ gọn và nhẹ hơn, đáp ứng nhu cầu của thiết bị điện tử hiện đại.

Cải thiện độ tin cậy và năng suất

Khi xem xét độ tin cậy và năng suất, Công nghệ SMT vốn đã mang lại mức độ và hiệu quả cao hơn so với công nghệ xuyên lỗ truyền thống bằng cách tận dụng quy trình lắp ráp tự động và giảm ứng suất cơ học lên các bộ phận. Điều này được thực hiện thông qua việc loại bỏ ứng suất cơ học lên các bộ phận có thể dẫn đến hỏng hóc sớm. Hơn nữa, quy trình lắp ráp tự động giảm thiểu lỗi của con người, dẫn đến tăng sản lượng.

Những lợi thế của SMT về độ tin cậy và năng suất được nhấn mạnh hơn nữa bởi những lợi ích sau:

- Các thành phần SMT tốt hơn khả năng chống sốc và rung, nâng cao độ tin cậy tổng thể của sản phẩm.

- Kích thước và trọng lượng nhỏ hơn của các bộ phận SMT góp phần cải thiện quản lý nhiệt và hiệu suất tổng thể của hệ thống.

- Việc gắn trên bề mặt của SMT giúp loại bỏ nhu cầu khoan lỗ, giảm nguy cơ hư hỏng PCB và nâng cao hiệu quả sản xuất.

- Năng suất lắp ráp SMT thường cao hơn THT nhờ các quy trình tự động giúp giảm thiểu lỗi của con người.

Giảm chi phí lao động và thời gian

Việc áp dụng công nghệ SMT giúp giảm đáng kể chi phí lao động và thời gian, chủ yếu là do tự động hóa quá trình lắp ráp. Điều này dẫn đến thời gian lắp ráp thấp hơn, quy trình sản xuất hiệu quả và giảm số lượng người vận hành.

Hạ hội lần

Hiệu quả đạt được trong quá trình lắp ráp SMT giúp giảm đáng kể chi phí lao động và thời gian, mang lại lợi thế cạnh tranh trong sản xuất linh kiện điện tử. Điều này phần lớn là do máy móc tự động được sử dụng trong SMT, giúp thời gian sản xuất nhanh hơn và giảm nhu cầu lao động thủ công.

Một số lợi ích chính của thời gian lắp ráp thấp hơn của SMT bao gồm:

- Chu kỳ sản xuất nhanh hơn: Với khả năng lắp ráp lên tới 50.000 bộ phận mỗi giờ, chu trình sản xuất SMT nhanh hơn đáng kể so với lắp ráp THT thủ công.

- Giảm chi phí lao động: Bằng cách giảm thiểu nhu cầu lao động thủ công, lắp ráp SMT giúp giảm chi phí nhân công lên tới 60% so với THT.

- Thời gian đưa ra thị trường nhanh hơn: Với chu kỳ sản xuất nhanh hơn, SMT cho phép các sản phẩm điện tử tiếp cận thị trường nhanh hơn, mang lại cho nhà sản xuất lợi thế cạnh tranh.

- Cải thiện độ chính xác: Quy trình tự động hóa của SMT giảm thiểu lỗi của con người, mang lại độ chính xác và tính nhất quán cao hơn trong việc sắp xếp các bộ phận.

Quy trình sản xuất hiệu quả

Để theo đuổi việc tối ưu hóa sản xuất linh kiện điện tử, Công nghệ gắn trên bề mặt (SMT) mang lại lợi thế khác biệt so với Công nghệ xuyên lỗ (THT) do quy trình sản xuất hiệu quả cao, giúp giảm đáng kể chi phí lao động và thời gian. Bằng cách tận dụng các máy gắp và đặt tự động, việc lắp ráp SMT giúp giảm chi phí lao động lên tới 60% so với THT, cho phép tiết kiệm đáng kể.

Hơn nữa, quá trình sản xuất SMT nhanh hơn đáng kể, với thời gian chu kỳ nhanh hơn tới 5 lần so với quy trình lắp ráp THT. Dây chuyền SMT tự động có thể đạt tốc độ sắp xếp trên 30.000 linh kiện mỗi giờ, nâng cao hiệu quả sản xuất.

Quy trình sản xuất hợp lý, cho phép hàn đồng thời nhiều bộ phận, cũng góp phần giảm tỷ lệ lỗi và năng suất sản xuất cao hơn so với phương pháp THT. Quy trình sản xuất hiệu quả này, được hỗ trợ bởi công nghệ SMT, mang lại thời gian sản xuất nhanh hơn, giảm chi phí lao động và cải thiện chất lượng sản xuất tổng thể.

Giảm số lượng người vận hành

Bằng cách giảm thiểu nhu cầu can thiệp của con người, Công nghệ gắn trên bề mặt (SMT) giảm số lượng người vận hành lên tới 90% so với Công nghệ xuyên lỗ (THT), giúp tiết kiệm đáng kể chi phí lao động và đẩy nhanh tiến độ sản xuất.

Việc giảm đáng kể số lượng người vận hành này có thể thực hiện được nhờ khả năng tự động hóa của SMT. Máy móc tự động xử lý các nhiệm vụ đặt, hàn và kiểm tra linh kiện, giảm thiểu yêu cầu lao động thủ công. Nhu cầu lao động thủ công trong lắp ráp SMT giảm đi giúp thời gian sản xuất nhanh hơn và thời gian hoàn thành dự án nhanh hơn.

Một số lợi ích chính của việc giảm số lượng người vận hành của SMT bao gồm:

- Máy móc tự động: Máy gắp và đặt robot và thiết bị hàn tự động phát huy hiệu quả cao trong việc lắp linh kiện.

- Tiết kiệm chi phí lao động: Với yêu cầu ít người vận hành hơn, việc lắp ráp SMT giúp tiết kiệm chi phí lao động đáng kể.

- Tính nhất quán trong sản xuất: Khả năng tự động hóa của SMT nâng cao tính nhất quán trong sản xuất và kiểm soát chất lượng.

- Đẩy nhanh tiến độ sản xuất: Bằng cách giảm thiểu lao động thủ công, SMT giúp thời gian sản xuất nhanh hơn và thời gian quay vòng dự án nhanh hơn.

Lắp ráp SMT có hiệu quả và hiệu quả hơn đối với thiết bị điện tử hiệu suất cao so với lắp ráp xuyên lỗ không?

Khi nói đến thiết bị điện tử hiệu suất cao, lắp ráp SMT cung cấp giải pháp hiệu quả và hiệu quả hơn so với lắp ráp xuyên lỗ đáng tin cậy. Các thành phần nhỏ hơn và mật độ công nghệ SMT cao hơn cho phép xử lý nhanh hơn và cải thiện hiệu suất, khiến nó trở thành lựa chọn ưu tiên cho các thiết bị điện tử tiên tiến.

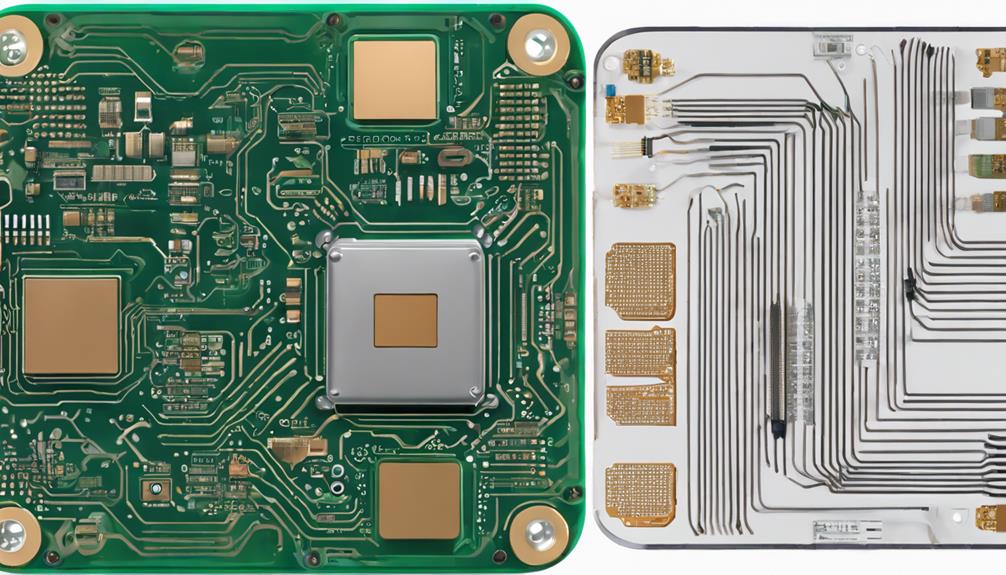

Tùy chọn linh hoạt trong thiết kế nâng cao

Các thiết kế nhỏ gọn có thể được thực hiện nhờ SMT vì việc không có lỗ trên bảng mạch in (PCB) cho phép sử dụng không gian linh hoạt và hiệu quả hơn. Điều này, đến lượt nó, cho phép các nhà thiết kế tạo ra những sáng tạo và thiết kế nhỏ gọn phục vụ cho nhu cầu điện tử hiện đại, chẳng hạn như thu nhỏ và hoạt động tốc độ cao.

Cung cấp linh kiện SMT mật độ mạch cao hơn, cho phép thực hiện nhiều chức năng hơn trong không gian hạn chế, điều này đặc biệt quan trọng trong các thiết bị nhỏ gọn và mạnh mẽ ngày nay. Các nhà thiết kế linh hoạt hơn với bố cục SMT, tối ưu hóa hiệu suất và hiệu quả không gian. Tính linh hoạt này được tăng cường hơn nữa nhờ khả năng tự động hóa quy trình lắp ráp, giảm thời gian và chi phí sản xuất.

Đỉnh cao của những lợi thế này là sự nâng cao đáng kể về thiết kế linh hoạt, cho phép các nhà thiết kế vượt qua ranh giới của sự đổi mới và sáng tạo. Bằng cách tận dụng công nghệ SMT, các nhà thiết kế có thể tạo ra điện tử tiên tiến mang lại hiệu suất vượt trội và đáp ứng nhu cầu ngày càng tăng của ngành.

Các câu hỏi thường gặp

Tại sao công nghệ Surface Mount lại có lợi hơn công nghệ xuyên lỗ?

Ngoài ra, Công nghệ gắn trên bề mặt (SMT) còn mang lại những lợi thế khác biệt so với Công nghệ xuyên lỗ (THT).

Bằng cách cho phép cao hơn mật độ thành phần và kích thước gói nhỏ hơn, SMT tạo điều kiện cho các thiết kế PCB nhỏ gọn và nhẹ hơn.

Hơn nữa, SMT lắp ráp tự động quy trình nhanh hơn và tiết kiệm chi phí hơn, dẫn đến giảm chi phí sản xuất.

Ngoài ra, các thành phần SMT thường rẻ hơn do kích thước nhỏ hơn và khả năng sản xuất số lượng lớn, khiến nó trở thành một lựa chọn kinh tế hơn.

Sự khác biệt chính giữa THT và IC SMD là gì?

Đáng chú ý, hơn 80% của các thiết bị điện tử hiện đại dựa trên Công nghệ Surface Mount (SMT). Sự khác biệt chính giữa IC THT (Công nghệ xuyên lỗ) và IC SMD (Thiết bị gắn trên bề mặt) nằm ở phương pháp lắp của chúng.

IC SMD được gắn trực tiếp lên bề mặt PCB, loại bỏ nhu cầu khoan lỗ, trong khi IC THT có dây dẫn đi qua các lỗ trên bảng. Sự khác biệt cơ bản này có tác động đáng kể đến thiết kế, lắp ráp PCB và hiệu quả sản xuất tổng thể.

Tuyên bố nào mang lại lợi ích cho việc sử dụng các thành phần SMT?

Khi xem xét lợi thế của các thành phần Công nghệ gắn trên bề mặt (SMT), tuyên bố nêu bật lợi ích của chúng là: 'Các thành phần SMT mang lại mật độ thành phần cao hơn Và kích thước gói nhỏ hơn.'

Đặc tính này cho phép thiết kế nhỏ gọn hơn, tăng cường chức năng và cải thiện hiệu suất trong các thiết bị điện tử.

Kích thước nhỏ hơn và mật độ cao hơn của các linh kiện SMT khiến chúng trở thành lựa chọn hấp dẫn cho các thiết bị điện tử hiện đại, thúc đẩy sự đổi mới và tiến bộ trong ngành.

Surface Mount có rẻ hơn xuyên lỗ không?

Công nghệ gắn trên bề mặt (SMT) thực sự rẻ hơn công nghệ xuyên lỗ (THT).

Lợi thế chi phí chính của SMT bắt nguồn từ việc giảm sử dụng vật liệu và quy trình lắp ráp nhanh hơn. Ngoài ra, các thành phần SMT nhỏ hơn và nhẹ hơn dẫn đến chi phí vận chuyển và vật liệu thấp hơn.

Việc lắp ráp SMT tự động giúp tăng thêm hiệu quả và giảm chi phí lao động, khiến nó trở thành một lựa chọn tiết kiệm chi phí hơn, đặc biệt là trong các hoạt động sản xuất quy mô lớn.