Monteringen av elektroniska kort innebär en noggrann sekvens av processer, från förberedelse för montering till slutbesiktning och provning, som kräver precision, kontroll och uppmärksamhet på detaljer för att garantera produktionen av pålitliga och funktionella elektroniska enheter. Processen börjar med förberedelser för montering, som involverar komponentorganisering och PCB-inspektion, följt av lödpasta utskrift, komponentplacering och återflödeslödning. Genomgående hålkomponentinföring, våglödning, och slutinspektion och testning är också kritiska stadier. Genom att förstå varje steg kan tillverkare säkra kvaliteten och tillförlitligheten hos sina elektroniska kort och upptäcka nyanserna i monteringsprocessen som i slutändan leder till överlägsna produkter.

Viktiga takeaways

- Förberedelse för montering innebär att man samlar in komponenter, inspekterar PCB och förbereder lödutrustning för att säkerställa en smidig monteringsprocess.

- Lödpastans utskriftskvalitet påverkas av tekniker, stencildesign och pastaviskositet, med en idealisk viskositet som sträcker sig från 300 000-400 000 cP.

- Komponentplacering kräver precision och noggrannhet, med automatiska plock-och-placeringsmaskiner som uppnår hög hastighet och exakt placering.

- Reflow-lödning smälter lödpasta för att bilda starka bindningar mellan komponenter och PCB, med kontrollerade uppvärmningsprofiler som säkerställer tillförlitlighet och funktionalitet.

- Slutinspektion och testning innefattar visuell undersökning, IKT-testning, röntgeninspektion och AOI efter återflöde för att upptäcka defekter och säkerställa kvalitetsstandarder.

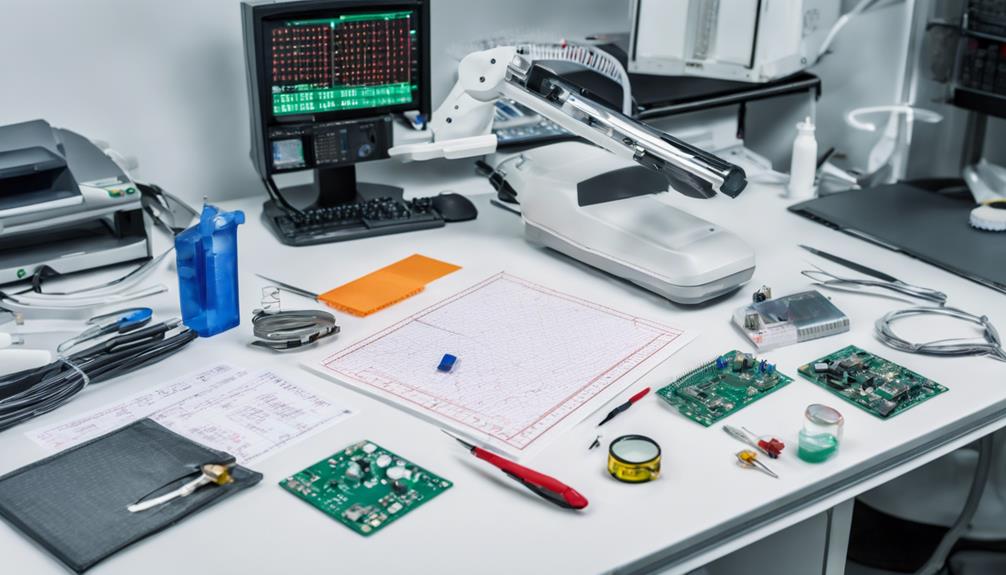

PCB monteringslinje Processflöde

Processflödet för kretskortets löpande band börjar med appliceringen av lödpasta stencilering, ett avgörande förberedande steg för komponentplacering. Detta svängbara steg garanterar exakt och effektiv montering av komponenter på kretskortet. Lödpastan, noggrant applicerad genom en stencil, ger en stark bindning mellan komponenter och PCB.

Monteringsprocessen fortsätter sedan med placering av komponenter med Surface Mount Technology (SMT) och Thru-Hole Technology (THT). SMT innebär automatisk placering av små komponenter, medan THT kräver manuell insättning av större komponenter.

Efter komponentplacering genomgår kretskortet återflödeslödning, där komponenterna värms upp för att säkert binda dem till PCB.

För att upprätthålla integriteten och funktionaliteten hos det monterade kretskortet, optisk inspektion och kvalitetskontroller genomförs. Dessa väsentliga steg bekräftar korrekt placering och lödning av komponenter, vilket säkerställer tillförlitligheten hos slutprodukt.

PCB design och tillverkning

När man gör mönsterkortsdesign och -tillverkning är det avgörande att prioritera väsentliga prototyper och design för tillverkningsbarhet (DFM) principer.

Genom att göra det kan designers garantera att deras kortdesign är optimerad för sömlös tillverkning, vilket minskar risken för defekter och produktionsförseningar.

PCB Prototyping Essentials

PCB-prototypframställning, ett viktigt steg i montering av elektroniska kort, innebär att designa kretslayouten och skapa den ursprungliga kortdesignen för att testa funktionalitet och identifiera potentiella brister. Denna kritiska fas möjliggör upptäckt av designfel, optimering av PCB-layouten och verifiering av kortets funktionalitet.

| Prototypfas | Huvudaktiviteter |

|---|---|

| Kretsdesign | Designa kretslayouten och skapa den initiala kortdesignen |

| Komponentplacering | Placera komponenter som motstånd, kondensatorer och IC på prototypkortet |

| Testning och optimering | Testa funktionalitet, identifiera designfel och optimera PCB-layouten |

Gerber-filer, som innehåller information om lager, komponenter och kopparspår, är viktiga för PCB-tillverkning. Effektiv prototypframställning effektiviserar kretskortsmonteringsprocessen, vilket leder till framgångsrika produktionskörningar. Genom att följa en strukturerad prototypprocess kan ingenjörer garantera att deras design är pålitlig, effektiv och kostnadseffektiv.

Design för tillverkningsbarhet

Att optimera montering av elektroniska kort genom effektiv prototyping banar väg för design för tillverkningsbarhet, en viktig aspekt av PCB-design som tar hänsyn till olika faktorer för att garantera sömlös produktion. Design for Manufacturability (DFM) är ett kritiskt steg för att säkerställa att PCB-konstruktioner är optimerade för montering, vilket minimerar fel och produktionskostnader.

En grundlig DFM-kontroll är viktig för att identifiera potentiella problem, såsom komponentavstånd, lodmaskinriktning och kopparspårbredd, vilket kan hindra tillverkningsbarheten. För att underlätta denna process, designa filer som innehåller Gerber, BOM, och monteringsritningar är nödvändiga.

Samarbete mellan konstruktionsingenjörer och tillverkningsteam är avgörande för att ta itu med DFM-problem tidigt i designfasen, för att effektivisera PCB-montageprocessen. Genom att optimera PCB-designer för tillverkningsbarhet kan tillverkare minska produktionskostnaderna, minimera monteringsfel och påskynda tiden till marknaden för elektroniska produkter.

Effektiva DFM-kontroller och samarbete säkerställer att tillverkningsrestriktioner beaktas, vilket resulterar i högkvalitativa PCB som uppfyller specifikationer och prestandakrav.

Förberedelsesteg före montering

Samla alla nödvändiga komponenter, verktygoch material i en ren och organiserad arbetsyta är avgörande för att garantera en framgångsrik monteringsprocess för elektroniska kort. På ett välrenommerat PCB-monteringsföretag, förberedelse för montering är ett kritiskt steg som skapar förutsättningar för en högkvalitativ monteringsprocess.

Detta innebär att komponenterna organiseras enligt stycklistan (Bom of Materials) för att säkerställa noggrannhet under monteringen. PCB inspekteras också för defekter eller skador innan monteringsprocessen börjar, vilket säkerställer att endast felfria brädor används. Lödutrustningt.ex. lödkolvar, flöde, och lödtråd, kontrolleras och förbereds för användning.

Dessutom ordentligt ESD-skyddsåtgärder är implementerade för att förhindra statisk skada på känsliga elektroniska komponenter under montering. En ren arbetsyta upprätthålls för att förhindra kontaminering och säkerställa kvaliteten på de monterade skivorna. Genom att följa dessa förmonteringssteg kan ett PCB-monteringsföretag garantera en smidig och effektiv monteringsprocess som producerar elektroniska kort av hög kvalitet.

Lödpasta utskriftsprocess

I den lödpasta utskrift processen påverkas kvaliteten på den tryckta panten av olika faktorer. Dessa inkluderar de tekniker som används, stencil design, och pastans viskositet. Att förstå utvecklingen av tidigare trycktekniker är avgörande för att uppskatta framstegen inom modern lödpastautskrift.

Detta avsnitt kommer att undersöka de viktigaste övervägandena i stencildesign, ideal pastaviskositet och deras inverkan på den övergripande tryckprocessen.

Tidigare trycktekniker

Inom området ytmontering, lödpasta utskrift har framstått som ett kritiskt processsteg. Noggrann avsättning av lödpasta på PCB-kuddar är avgörande för att garantera tillförlitlig komponentfästning. Lödpasta-utskriftsprocessen innebär att man applicerar lödpasta på PCB-kuddar med hjälp av en stencil. De stencildesign och tjocklek påverkar i hög grad volymen och placeringsnoggrannheten för lödpastan.

Korrekt inriktning och tryckkontroll under utskrift är avgörande för att garantera konsekvent applicering av lödpasta. Detta påverkar direkt komponentvidhäftning under montering. Förr i tiden olika trycktekniker har anställts för att uppnå det bästa lödpasta avsättning. Dessa tekniker har utvecklats över tiden, med framsteg inom stencildesign och tryckmekanismer som möjliggör förbättrad lödpasta volymkontroll och precision.

Stencil Design överväganden

Vad specifikt stencil design parametrar kan optimeras för att uppnå exakthet lödpasta avsättning och pålitlig komponentfäste i ytmontering?

Stencildesign spelar en viktig roll för att säkerställa korrekt lödpastaapplicering och komponentinriktning under kretskortsmontering. De Bländarstorlek, form och inriktning på stencilen har en betydande inverkan på lödpastans avsättning och den övergripande monteringskvaliteten. En väldesignad stencil garanterar konsekvent lödpastavolym, vilket är avgörande för pålitliga lödfogar.

Rätt stenciltjocklek är avgörande för att uppnå denna konsekvens. Dessutom, stencilspänning och ramstyvhet är avgörande för att behålla stencilens planhet under tryckprocessen. Detta säkerställer att lödpastan appliceras jämnt och exakt.

Dessutom regelbundet stencil rengöring och underhåll är nödvändiga för att förhindra överbryggning av lödpasta och säkerställa konsekventa utskriftsresultat. Genom att optimera dessa stencildesignparametrar kan tillverkare uppnå högkvalitativa lödfogar och pålitlig komponentfästning, vilket resulterar i förbättrad total monteringskvalitet.

Optimal pastaviskositet

Idealisk pastaviskositet är en kritisk faktor i lödpasta utskriftsprocess, eftersom det direkt påverkar konsistensen och kvaliteten på lödpastaavsättningen, som bygger på den grund som skapats av en väldesignad stencil.

De idealiskt viskositetsområde för effektiv stencilfrigöring och komponentvidhäftning är vanligtvis mellan 300 000-400 000 cP. Viskositet spelar en nyckelroll i pastaöverföringseffektiviteten, med låg viskositet som orsakar lödning och hög viskositet som leder till otillräcklig lödavsättning.

Att uppnå önskad viskositet säkerställer konsekventa lödpastaavlagringar, minimera defekter som överbryggning eller otillräckliga lödfogar. Temperaturkontroll och reologimodifierare kan användas för att justera viskositeten, vilket uppnår idealiskt pastaflöde under tryckprocessen.

Övervakning och kontroll av pastans viskositet är avgörande för att uppnå högkvalitativa utskriftsresultat för lödpasta i PCB-montage. Genom att optimera viskositeten kan tillverkare garantera tillförlitlig komponentvidhäftning, exakt lödavsättning och minskade defekter, vilket i slutändan resulterar i högtillförlitliga elektroniska sammansättningar.

Komponentplacering och inspektion

Komponentplacering, ett kritiskt steg i monteringen av elektroniska kort, involverar den exakta positioneringen av elektroniska delar på kretskortet (PCB) enligt designlayouten. Denna process kräver noggrannhet och precision för att garantera det elektroniska kortets funktionalitet, tillförlitlighet och prestanda.

Automatiserade plocka-och-placeringsmaskiner används ofta för att uppnå hög hastighet och precision komponentplacering. Dessa maskiner möjliggör snabb och exakt positionering av elektroniska delar på kretskortet, vilket säkerställer att monteringsprocessen är effektivt och effektivt.

Efter komponentplacering, a visuell inspektion utförs för att verifiera korrekt orientering, justering och lödning av komponenter. Denna inspektion är avgörande för att identifiera eventuella fel eller defekter tidigt i monteringsprocessen, vilket möjliggör snabba korrigeringar.

Inspektion efter komponentplacering är ett viktigt steg för att säkerställa kvalitet och tillförlitlighet av den elektroniska tavlan. Genom att kombinera exakt komponentplacering med noggrann visuell inspektion kan tillverkare garantera att deras elektroniska kort uppfyller de högsta standarderna för kvalitet och prestanda.

Reflowlödning och röntgen

De återflödeslödningsprocess är ett kritiskt steg vid montering av elektroniska kort, där kontrollerade värmeprofiler används för att smälta lödpasta och bilda säkra bindningar mellan komponenter och tryckt kretskort (PCB).

Under tiden, Röntgeninspektionstekniker används för att oförstörande testa PCB, upptäcka dolda defekter och garantera kvaliteten och tillförlitligheten hos monteringen.

Reflow lödningsprocess

I monteringen av elektroniska tavlor, den återflödeslödningsprocess är ett viktigt steg där lödpasta smälts för att bildas starka band mellan ytmonteringsteknik (SMT) komponenter och kretskort (PCB).

Denna process innebär noggrant kontrollerad uppvärmningsprofiler för att garantera korrekt lödsmältning och komponentfästning. Återflödesprocessen är avgörande för att säkerställa tillförlitligheten och funktionaliteten hos elektroniska kort.

Lödpasta appliceras på PCB, och sedan utsätts kortet för en kontrollerad temperaturprofil, smälter lodet och bildar starka bindningar mellan SMT-komponenterna och PCB. Värmeprofilerna är noggrant utformade för att förhindra överhettning, vilket kan skada komponenterna eller kretskortet.

De resulterande lödfogarna är avgörande för kortets funktionalitet, och eventuella defekter kan leda till brädfel. Därför är det viktigt att se till att återflödeslödningsprocessen görs korrekt för att uppnå tillförlitliga och funktionella elektroniska kort.

Röntgeninspektionstekniker

Kvalitetssäkring vid montering av elektroniska kort bygger på noggrann detektering av defekter, och röntgeninspektionstekniker har framstått som ett viktigt verktyg för att avslöja dolda brister i återflödeslödningsprocesser.

Röntgeninspektion är en viktig testmetod som hjälper till att upptäcka defekter som kan äventyra det elektroniska kortets funktionalitet och tillförlitlighet.

Här är några viktiga fördelar med röntgeninspektion i PCB-montering:

- Upptäckt av dolda defekter: Röntgeninspektion kan identifiera dolda defekter som tomrum, felinriktning och lödbryggor som kan uppstå under återflödeslödningsprocessen.

- Säkerställer lödfogens integritet: Röntgeninspektion ger detaljerade bilder av interna strukturer, vilket säkerställer lödfogens integritet och komponentinriktning efter återflöde.

- Verifiering av komponentjustering: Röntgenmaskiner använder avancerad bildteknik för att identifiera defekter som otillräcklig lödning, gravstenar och felinställning av komponenter.

- Förbättrad kvalitetssäkring: Röntgeninspektion är ett viktigt steg för att säkerställa kvaliteten och tillförlitligheten hos elektroniska kort, upptäcka defekter som kanske inte är synliga för blotta ögat.

Genomgående hålkomponentinsättning

Exakt placering av ledningar i förborrade hål på det tryckta kretskortet (PCB) är den grundläggande principen för genomgående komponentinsättning. Denna process innebär att man manuellt placerar större komponenter med ledningar i förborrade hål på kretskortet, vilket säkerställer säkra anslutningar och tillförlitliga elektroniska sammansättningar. Through-Hole Technology är att föredra för komponenter som kräver mekanisk styrka och värmebeständighet, såsom kontakter, strömbrytare och större kondensatorer.

| Komponenttyp | Insättningsmetod | Fördelar |

|---|---|---|

| Större kondensatorer | Manuell insättning | Hållbarhet och pålitlighet |

| Kontakter | Genom-hål-teknik | Mekanisk styrka |

| Växlar | Våglödning | Värmebeständighet |

| Komponenter med leads | Genomgående hålkomponentinsättning | Säkra anslutningar |

Genomgående hålkomponentinsättning erbjuder hållbarhet och tillförlitlighet i elektroniska sammansättningar, vilket gör det till ett viktigt steg i PCB-montageprocessen. Genom att använda Through-Hole Technology fästs komponenter säkert till kretskortet, vilket säkerställer tillförlitliga anslutningar och minimerar risken för komponentfel. Med Wave Soldering löds komponenter till PCB, vilket ger en stark och pålitlig bindning.

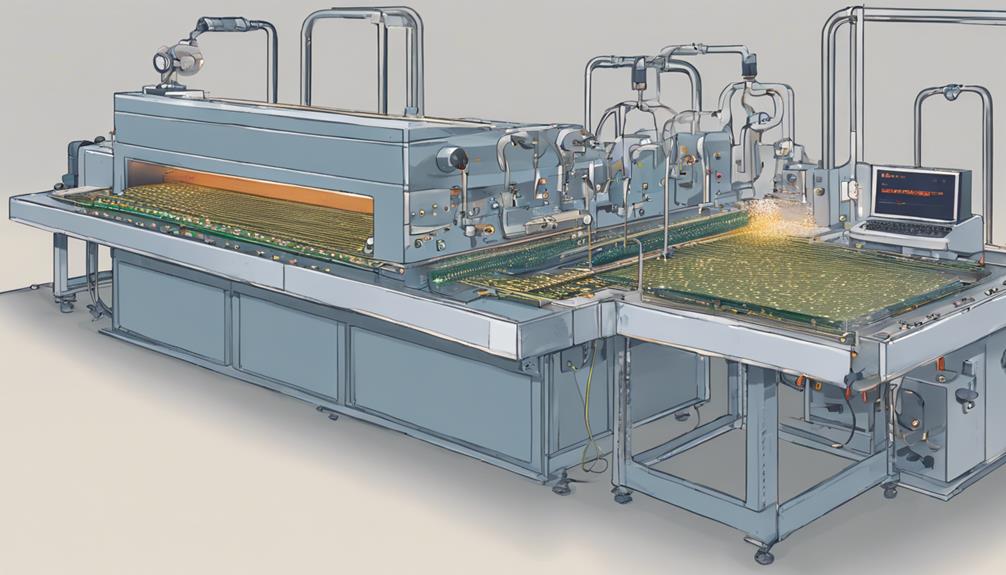

Våglödning och inspektion

Ofta används våglödningsprocessen i genomhålsteknik (THT) montering för att bilda pålitliga lödfogar på genomgående hålkomponenter, vilket säkerställer både mekanisk styrka och elektriska anslutningar. Denna process innebär att kretskortet passerar över en våg av smält lod, vilket uppnås genom ett transportsystem som för kretskort genom förvärmning, flussning, lödning och kylningssteg.

För att garantera kvalitet är korrekta våglödningsparametrar som våghöjd, förvärmningstemperatur och transportörhastighet väsentliga för att uppnå konsekventa och tillförlitliga lödfogar.

Följande nyckelfaktorer bidrar till framgångsrik våglödning och inspektion:

- Optimerade våglödningsparametrar för att förhindra defekter och säkerställa tillförlitliga lödfogar.

- Effektiva transportörsystem för effektiv produktion och minskade defekter.

- Grundlig inspektion efter våglödning för att upptäcka löddefekter som broar, otillräcklig lödning eller felinriktade komponenter.

- Kvalitetskontrollåtgärder för att säkerställa högkvalitativa PCB som uppfyller de krav som krävs.

Konform beläggning och rengöring

Vid montering av elektroniska kort spelar konforma beläggnings- och rengöringsprocesser en avgörande roll för att säkerställa tillförlitligheten och livslängden för kretskort (PCB) genom att skydda dem från miljöpåfrestningar och eliminera föroreningar som kan äventyra deras prestanda.

Konforma beläggningar, såsom akryl, silikoner och uretaner, skyddar PCB från fukt, korrosion och termisk stress, vilket ökar deras tillförlitlighet. Samtidigt tar rengöringsprocesser som involverar sköljning med avjoniserat vatten bort flussrester, vilket säkerställer utmärkt prestanda och lång livslängd.

| Beläggningstyp | Egenskaper | Fördelar |

|---|---|---|

| Akryl | Fuktskydd | Tillförlitlighetsförbättring |

| Silikon | Termisk spänningsbeständighet | Förbättring av livslängden |

| Uretan | Korrosionsskyddande | Miljöskydd |

Korrekt rengöring och beläggningsprocedurer är avgörande för att bibehålla PCB-integritet och funktionalitet i olika driftsmiljöer. Genom att kombinera dessa processer kan PCB motstå miljöfaktorer, vilket säkerställer enastående prestanda och lång livslängd.

Slutlig inspektion och provning

Under det sista inspektions- och teststeget utförs en noggrann utvärdering av de sammansatta kretskorten (PCB) för att verifiera att de uppfyller stränga kvalitetsstandarder. Denna grundliga process innefattar en serie rigorösa tester och inspektioner för att säkerställa att PCBA:erna uppfyller de erforderliga specifikationerna.

Följande nyckelsteg vidtas under slutinspektion och testning:

- Sista inspektionen: En visuell undersökning av PCBA:erna för att upptäcka eventuella defekter eller anomalier.

- IKT-testning: Automatiserade tester bekräftar funktionaliteten hos elektroniska anslutningar, vilket garanterar tillförlitlig prestanda.

- Röntgeninspektion: Detaljerad undersökning av komponenter, såsom BGA, för att identifiera defekter eller oegentligheter.

- Post-reflow AOI: Automatiserad optisk inspektion säkerställer korrekt komponentplacering och inriktning.

Dessutom är det viktigt att rengöra och torka PCBA:erna noggrant efter monteringen för högsta prestanda och livslängd.

Förpackning och transport

Den noggranna förpackningen av sammansatta kretskort (PCB) är ett viktigt steg i tillverkningsprocessen, eftersom det direkt påverkar säkerheten och integriteten hos de elektroniska korten under transport.

Rätt förpackning är viktigt i skydda elektroniska kort mot skador under transit, vilket garanterar att de anländer till sin destination i perfekt skick.

För att uppnå detta, antistatiska påsar används vanligtvis för att lagra PCBA, vilket skyddar dem från statisk elektricitet. Dessutom, anpassade skuminsatser ge dämpning och stöd för att förebygga slagskada under transitering.

För extra skydd, konform beläggning kan användas för att skydda skivorna från miljöfaktorer under transport.

Noggrann hantering och transportöverväganden är avgörande för att säkerställa säker leverans av elektroniska kort till kunder. Detta involverar noggrann planering och uppmärksamhet på detaljer för att förhindra stötar, vibrationer och andra former av stress som kan äventyra skivornas integritet.

PCB Montering kvalitetskontroll

När man säkerställer säker transport av kretskort riktas uppmärksamheten mot den noggranna processen för kvalitetskontroll vid kretskortsmontering, där precision och uppmärksamhet på detaljer är av största vikt. PCB-monteringsprocessen innefattar flera kvalitetskontroller för att upprätthålla de högsta produktionsstandarderna.

Viktiga kvalitetskontrollåtgärder inkluderar:

- Automatiserad optisk inspektion (AOI): Använder avancerad optik och programvara för att upptäcka defekter och garantera korrekt komponentplacering.

- Manuell lödningsinspektion: Tekniker inspekterar visuellt lödfogar för defekter och säkerställer tillförlitliga anslutningar.

- Röntgeninspektioner: Högupplöst röntgenbild upptäcker defekter i komplexa PCB-enheter, vilket garanterar högkvalitativ produktion.

- Slutbesiktning och funktionsprovning: Verifierar funktionaliteten hos monterade elektroniska kort och säkerställer att de uppfyller specifikationerna.

Under hela PCB-monteringsprocessen är kvalitetskontroll väsentlig. Att skrota misslyckade PCBA och upprepa monteringsprocessen för framgångsrik produktion är avgörande för att upprätthålla kvalitetsstandarder.

Hur kan visuell processflödesguide hjälpa till att säkerställa kvalitet vid montering av elektroniska kort?

En visuell processflödesguide kan säkerställa kvaliteten vid montering av elektroniska kort genom att ge en tydlig, steg-för-steg-översikt över hela processen. Detta inkluderar de kontrollpunkter och kvalitetssäkringsåtgärder som beskrivs i omfattande checklista för löpande band. Med detta visuella hjälpmedel kan tekniker enkelt följa monteringsprocessen, vilket minskar fel och upprätthåller kvalitetsstandarder.

Färdig PCB-hantering och återkoppling

I den slutskedet av PCB montering, noggrann hantering och återkopplingsmekanismer används för att garantera integriteten hos färdiga kretskort. Färdiga PCB hanteras med försiktighet för att undvika skador på komponenter eller lödfogar under monteringsprocessen.

Varje PCB genomgår en sista inspektionen för att se till att alla komponenter är korrekt placerade och lödda, och att alla anslutningar är säkra. Denna inspektionsprocess ger kritisk feedback, hjälper till att identifiera eventuella defekter eller problem som måste åtgärdas innan PCB:n skickas.

Kvalitetskontrollåtgärder genomförs för att upprätthålla hög standard och möta kundernas krav på det färdiga kretskortet. Korrekt hantering och återkopplingsmekanismer är avgörande för att leverera tillförlitliga och funktionella PCB-enheter till kunderna.

Vanliga frågor

Vad är processflödet för PCB-montering?

Processflödet för PCB-sammansättningen innefattar en serie sekventiella steg.

Det börjar med lödpastaapplikation använda en stencil för att garantera jämn fördelning på kretskortet.

Komponentplacering utförs sedan med plock-och-placeringsmaskiner med hög precision, följt av återflödeslödning att binda komponenter till PCB genom kontrollerade uppvärmnings- och kylcykler.

Vilka är de 3 stegen i kretskortsmonteringsprocessen?

I den vidsträckta elektroniktillverkningen råder en trio av viktiga steg i kretskortsmonteringsprocessen.

De tre oumbärliga pelarna för PCB montering är lödpastaapplikation, komponentplacering, och återflödeslödning.

Dessa sekventiella steg garanterar sömlös integration av elektroniska komponenter, vilket ger ett funktionellt och pålitligt kretskort.

Vad är den elektroniska monteringsprocessen?

Den elektroniska monteringsprocessen involverar den exakta placeringen av komponenter, såsom motstånd, kondensatorer och IC, på ett tryckt kretskort (PCB). Denna process använder Surface Mount Technology (SMT) eller Thru-Hole Technology (THT) metoder för att montera komponenter, som sedan säkras med hjälp av lödpasta.

Stringent kvalitetskontrollåtgärder, inklusive optiska inspektioner och röntgeninspektioner, garanterar exakt komponentplacering och lödning.

Vilka är stegen i SMT-processen?

SMT-processen utvecklas som en precisionsgjorda orkesterframträdande, där varje steg harmoniskt bygger på det sista.

Processen börjar med den noggranna appliceringen av lödpasta, försiktigt fördelad på PCB:n med hjälp av en stencil.

Därefter placeras komponenterna exakt på kortet via automatiserad ta och placera maskiner.

Reflowlödning smälter sedan pastan och binder komponenterna säkert till kortet.