Asamblarea plăcilor electronice presupune o succesiune meticuloasă de procese, de la pregătirea pre-asamblare la inspecția și testarea finală, care necesită precizie, control și atenție la detalii pentru a garanta producția de dispozitive electronice fiabile și funcționale. Procesul începe cu pregătirea pre-asamblare, care implică organizarea componentelor și inspecția PCB, urmată de imprimare cu pastă de lipit, plasarea componentelor și lipirea prin reflow. Introducerea componentelor prin orificiu, lipirea cu val, iar inspecția și testarea finală sunt, de asemenea, etape critice. Înțelegând fiecare pas, producătorii pot asigura calitatea și fiabilitatea plăcilor lor electronice și pot descoperi nuanțele procesului de asamblare care duc în cele din urmă la produse superioare.

Recomandări cheie

- Pregătirea pre-asamblare implică strângerea componentelor, inspectarea PCB-urilor și pregătirea echipamentului de lipit pentru a asigura un proces de asamblare fără probleme.

- Calitatea imprimării pastei de lipit este influențată de tehnici, designul șablonului și vâscozitatea pastei, cu vâscozitatea ideală variind de la 300.000-400.000 cP.

- Amplasarea componentelor necesită precizie și acuratețe, cu mașini automate de preluare și plasare care realizează o plasare precisă și de mare viteză.

- Lipirea prin reflow topește pasta de lipit pentru a forma legături puternice între componente și PCB, cu profile de încălzire controlate care asigură fiabilitate și funcționalitate.

- Inspecția și testarea finală implică examinare vizuală, testare TIC, inspecție cu raze X și AOI post-reflux pentru a detecta defectele și a asigura standardele de calitate.

Fluxul de proces al liniei de asamblare PCB

Fluxul procesului liniei de asamblare PCB începe cu aplicarea stenciling cu pastă de lipit, un pas crucial de pregătire pentru plasarea componentelor. Această etapă pivot garantează asamblarea precisă și eficientă a componentelor pe PCB. Pasta de lipit, aplicată cu atenție printr-un șablon, asigură o legătură puternică între componente și PCB.

Procesul de asamblare continuă apoi cu plasarea componentelor folosind Tehnologia de montare la suprafață (SMT) și Tehnologia Thru-Hole (THT). SMT presupune plasarea automată a componentelor mici, în timp ce THT necesită introducerea manuală a componentelor mai mari.

După plasarea componentelor, PCB-ul este supus lipirea prin reflow, unde componentele sunt încălzite pentru a le lega în siguranță la PCB.

Pentru a menține integritatea și funcționalitatea PCB-ului asamblat, inspecție optică și controale de control al calitatii sunt efectuate. Aceste etape esențiale confirmă amplasarea și lipirea corectă a componentelor, asigurând fiabilitatea produs final.

Proiectare și fabricare PCB

Atunci când proiectați și fabricați PCB, este esențial să acordați prioritate elemente esențiale pentru prototipare și proiectare pentru fabricabilitate (DFM).

Procedând astfel, designerii pot garanta că designul plăcilor lor este optimizat pentru o fabricație fără sudură, reducând riscul de defecte și întârzieri de producție.

Elemente esențiale pentru prototiparea PCB

Prototiparea PCB, un pas esențial în asamblarea plăcii electronice, implică proiectarea aspectului circuitului și crearea designului inițial al plăcii pentru a testa funcționalitatea și a identifica potențialele defecte. Această fază critică permite detectarea defectelor de proiectare, optimizarea aspectului PCB-ului și verificarea funcționalității plăcii.

| Faza de prototipare | Activități cheie |

|---|---|

| Proiectarea circuitelor | Proiectarea layout-ului circuitului și crearea designului inițial al plăcii |

| Plasarea componentelor | Plasarea componentelor precum rezistențele, condensatorii și circuitele integrate pe placa prototip |

| Testare și optimizare | Testarea funcționalității, identificarea defectelor de proiectare și optimizarea aspectului PCB |

Fișierele Gerber, care conțin informații despre straturi, componente și urme de cupru, sunt esențiale pentru fabricarea PCB-urilor. Prototiparea eficientă eficientizează procesul de asamblare a PCB-ului, ducând la rulări de producție de succes. Urmând un proces structurat de prototipare, inginerii pot garanta că proiectele lor sunt fiabile, eficiente și rentabile.

Design pentru fabricabilitate

Optimizarea ansamblului plăcii electronice prin prototipare eficientă deschide calea pentru proiectare pentru fabricabilitate, un aspect esențial al designului PCB care ia în considerare diferiți factori pentru a garanta o producție fără întreruperi. Design for Manufacturability (DFM) este un pas critic în asigurarea faptului că proiectele PCB sunt optimizate pentru asamblare, minimizând erorile și costurile de producție.

O verificare amănunțită DFM este importantă pentru a identifica problemele potențiale, cum ar fi spațiul liber al componentelor, alinierea măștii de lipit și lățimea urmei de cupru, care pot împiedica fabricabilitatea. Pentru a facilita acest proces, proiectați fișiere care conțin Gerber, BOM, iar desenele de asamblare sunt necesare.

Colaborarea dintre inginerii de proiectare și echipele de producție este crucială pentru a aborda problemele DFM la începutul fazei de proiectare, simplificând procesul de asamblare a PCB-urilor. Prin optimizarea designurilor PCB pentru fabricabilitate, producătorii pot reduce costurile de producție, pot minimiza erorile de asamblare și pot accelera timpul de lansare pe piață pentru produsele electronice.

Verificările eficiente DFM și colaborarea asigură că sunt luate în considerare constrângerile de producție, rezultând PCB-uri de înaltă calitate care îndeplinesc specificațiile și cerințele de performanță.

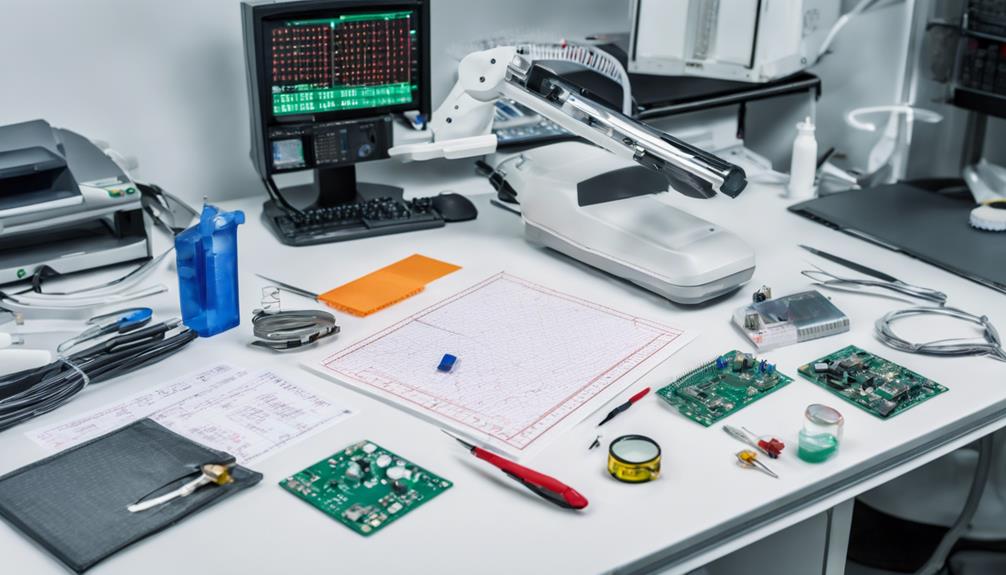

Etape de pregătire înainte de asamblare

Adunarea tuturor componentelor necesare, unelte, și materiale în a spatiu de lucru curat si organizat este crucială pentru garantarea unui proces de asamblare a plăcii electronice de succes. La o companie de renume de asamblare PCB, pregătirea pre-asamblare este un pas critic care pune bazele unui proces de asamblare de înaltă calitate.

Aceasta implică organizarea componentelor în conformitate cu lista de materiale (BOM) pentru a asigura acuratețea în timpul asamblarii. PCB-urile sunt, de asemenea, inspectate pentru defecte sau daune înainte de începerea procesului de asamblare, asigurându-se că numai placi fara defecte sunt folosite. Echipamente de lipit, cum ar fi fiarele de lipit, flux, și firul de lipit, sunt verificate și pregătite pentru utilizare.

În plus, potrivit Măsuri de protecție ESD sunt implementate pentru a preveni deteriorarea statică a componentelor electronice sensibile în timpul asamblarii. Se menține un spațiu de lucru curat pentru a preveni contaminarea și pentru a asigura calitatea plăcilor asamblate. Urmând acești pași de pregătire pre-asamblare, o companie de asamblare PCB poate garanta un proces de asamblare fără probleme și eficient, care produce plăci electronice de înaltă calitate.

Procesul de imprimare a pastei de lipit

În imprimare cu pastă de lipit proces, calitatea depozitului tipărit este influențată de diverși factori. Acestea includ tehnicile folosite, design sablon, și vascozitatea pastei. Înțelegerea evoluției tehnicilor de imprimare anterioare este crucială pentru a aprecia progresele în imprimarea modernă a pastei de lipit.

Această secțiune va examina considerentele cheie în designul șablonului, vâscozitatea ideală a pastei și impactul acestora asupra procesului general de imprimare.

Tehnici de imprimare anterioare

În domeniul montajului de suprafață, imprimare cu pastă de lipit a apărut ca o etapă critică a procesului. Depunerea precisă a pastei de lipit pe plăcuțele PCB este esențială pentru a garanta o atașare fiabilă a componentelor. Procesul de imprimare a pastei de lipit implică aplicarea pastei de lipit pe plăcuțele PCB folosind un șablon. The design șablon și grosime influențează foarte mult volumul și precizia de plasare a pastei de lipit.

Alinierea corectă și controlul presiunii în timpul imprimării sunt esențiale pentru a garanta aplicarea consecventă a pastei de lipit. Acest lucru afectează direct aderența componentelor în timpul asamblării. În trecut, diverse tehnici de imprimare au fost angajați pentru a obține cele mai bune depunerea pastei de lipit. Aceste tehnici au evoluat de-a lungul timpului, cu progrese în proiectarea șablonului și a mecanismelor de imprimare permițând pastă de lipit îmbunătățită control al volumului și precizie.

Considerații de proiectare a șablonului

Ce anume design sablon parametrii pot fi optimizați pentru a obține o precizie depunerea pastei de lipit și atașare fiabilă a componentelor în ansamblul montat pe suprafață?

Designul șablonului joacă un rol important în asigurarea aplicării exacte a pastei de lipit și alinierea componentelor în timpul asamblarii PCB-ului. The dimensiunea diafragmei, forma și alinierea pe șablon au un impact semnificativ asupra depunerii pastei de lipit și asupra calității generale a ansamblului. Un șablon bine proiectat garantează un volum consistent de pastă de lipit, care este esențial pentru îmbinările de lipit fiabile.

Corect grosimea șablonului este esențial pentru a obține această consistență. În plus, tensiune stencil și rigiditatea cadrului sunt cruciale pentru menținerea planeității șablonului în timpul procesului de imprimare. Acest lucru asigură că pasta de lipit este aplicată uniform și precis.

În plus, obișnuit curățarea șablonului și întreținerea sunt necesare pentru a preveni formarea de punte a pastei de lipit și pentru a asigura rezultate consistente la imprimare. Prin optimizarea acestor parametri de proiectare a șablonului, producătorii pot obține îmbinări de lipire de înaltă calitate și atașare fiabilă a componentelor, rezultând o calitate generală îmbunătățită a ansamblului.

Vâscozitate optimă a pastei

Vâscozitatea ideală a pastei este un factor critic în procesul de imprimare a pastei de lipit, deoarece afectează direct consistența și calitatea depunerii pastei de lipit, bazându-se pe fundația stabilită de un șablon bine proiectat.

The intervalul ideal de viscozitate pentru eliberarea efectivă a șablonului și aderența componentelor este de obicei între 300.000-400.000 cP. Vâscozitatea joacă un rol esențial în eficiența transferului pastei, vâscozitatea scăzută provoacă sferă de lipit și vâscozitatea ridicată ducând la depunerea insuficientă a lipirii.

Atingerea vâscozității dorite asigură depuneri consistente de pastă de lipit, minimizarea defectelor ca punte sau îmbinări de lipire insuficiente. Controlul temperaturii și modificatori de reologie poate fi folosit pentru a regla vâscozitatea, realizând un flux ideal de pastă în timpul procesului de imprimare.

Monitorizarea și controlul vâscozității pastei sunt esențiale pentru atingere rezultate de imprimare cu pastă de lipit de înaltă calitate în asamblarea PCB. Prin optimizarea vâscozității, producătorii pot garanta aderență fiabilă a componentelor, depunere precisă de lipire și defecte reduse, rezultând în cele din urmă ansambluri electronice de înaltă fiabilitate.

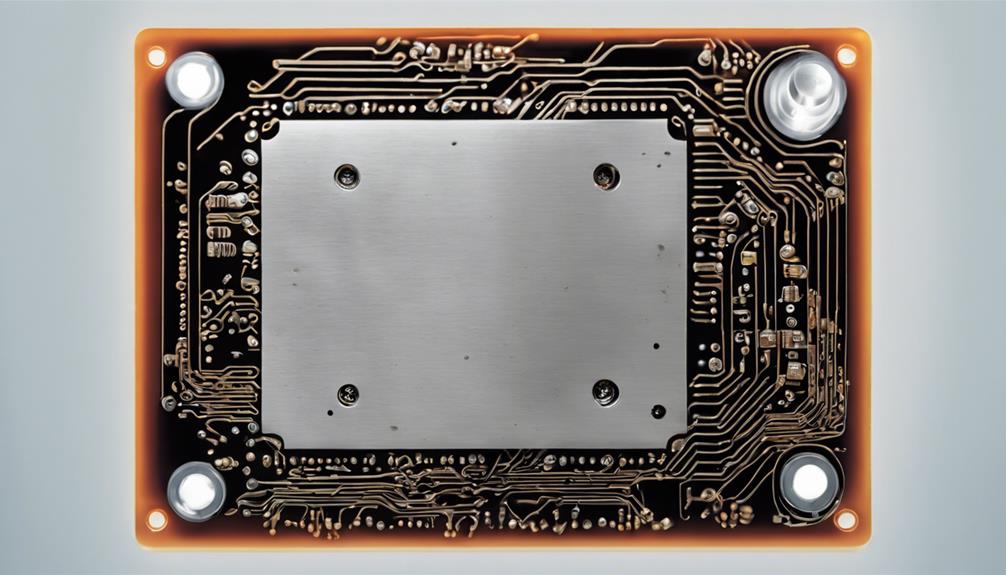

Plasarea componentelor și inspecția

Amplasarea componentelor, o etapă critică în asamblarea plăcilor electronice, presupune poziționarea precisă a parți electronice pe placa de circuit imprimat (PCB) conform aspectului de proiectare. Acest proces necesită acuratețe și precizie pentru a garanta funcționalitatea, fiabilitatea și performanța plăcii electronice.

Mașinile automate de preluare și plasare sunt adesea utilizate pentru a obține viteză mare și precizie plasarea componentelor. Aceste mașini permit poziționarea rapidă și precisă a pieselor electronice pe PCB, asigurând că proces de asamblare este eficient si eficient.

În urma plasării componentelor, a inspectie vizuala se efectuează pentru verificarea orientare corectă, aliniere și lipirea componentelor. Această inspecție este vitală pentru identificarea oricăror erori sau defecte la începutul procesului de asamblare, permițând corectări prompte.

Inspecția după plasarea componentelor este un pas esențial în asigurarea calitate si fiabilitate a plăcii electronice. Combinând amplasarea precisă a componentelor cu inspecția vizuală amănunțită, producătorii pot garanta că plăcile lor electronice îndeplinesc cele mai înalte standarde de calitate și performanță.

Lipire prin reflow și cu raze X

The procesul de lipire prin reflow este o etapă critică în asamblarea plăcilor electronice, în care profilele de încălzire controlată sunt utilizate pentru a topi pasta de lipit și pentru a forma legături sigure între componente și placă de circuit imprimat (PCB).

Între timp, Tehnici de inspecție cu raze X sunt angajați la testarea nedistructivă a PCB-urilor, detectând defecte ascunse și garantând calitatea și fiabilitatea ansamblului.

Procesul de lipire prin reflow

În adunarea de placi electronice, cel procesul de lipire prin reflow este un pas vital în care pasta de lipit se topește pentru a se forma legături puternice între componentele tehnologiei de montare la suprafață (SMT) și placa de circuit imprimat (PCB).

Acest proces implică un control atent profile de incalzire pentru a garanta topirea corespunzătoare a lipirii și atașarea componentelor. Procesul de reflow este esențial pentru asigurarea fiabilității și funcționalității plăcilor electronice.

Pasta de lipit este aplicată pe PCB, iar apoi placa este supusă unui profil de temperatură controlat, topind lipitura și formând legături puternice între componentele SMT și PCB. Profilele de încălzire sunt proiectate cu atenție pentru a preveni supraîncălzirea, care poate deteriora componentele sau PCB-ul.

Îmbinările de lipire rezultate sunt esențiale pentru funcționalitatea plăcii și orice defecțiune poate duce la defectarea plăcii. Prin urmare, este vital să vă asigurați că procesul de lipire prin reflow este efectuat corect pentru a obține plăci electronice fiabile și funcționale.

Tehnici de inspecție cu raze X

Asigurarea calității în asamblarea plăcilor electronice se bazează pe detectarea meticuloasă a defectelor, iar tehnicile de inspecție cu raze X au apărut ca un instrument esențial pentru descoperirea defectelor ascunse în procesele de lipire prin reflow.

Inspecția cu raze X este o metodă de testare importantă care ajută la detectarea defectelor care pot compromite funcționalitatea și fiabilitatea plăcii electronice.

Iată câteva beneficii cheie ale inspecției cu raze X în ansamblul PCB:

- Detectarea defectelor ascunse: Inspecția cu raze X poate identifica defecte ascunse, cum ar fi goluri, alinierea greșită și punți de lipit care pot apărea în timpul procesului de lipire prin reflow.

- Asigurarea integrității îmbinării de lipit: Inspecția cu raze X oferă imagini detaliate ale structurilor interne, asigurând integritatea îmbinării de lipit și alinierea componentelor post-reflux.

- Verificarea alinierii componentelor: Aparatele cu raze X utilizează tehnologie avansată de imagistică pentru a identifica defecte, cum ar fi lipirea insuficientă, piatra funerară și alinierea greșită a componentelor.

- Asigurare îmbunătățită a calității: Inspecția cu raze X este un pas important în asigurarea calității și fiabilității plăcilor electronice, detectând defectele care pot să nu fie vizibile cu ochiul liber.

Introducerea componentelor prin gaură

Plasarea precisă a cablurilor în găurile pre-forate de pe placa de circuit imprimat (PCB) este principiul fundamental al inserției componentelor prin orificiu. Acest proces implică plasarea manuală a componentelor mai mari cu cabluri în găuri pre-forate de pe PCB, asigurând conexiuni sigure și ansambluri electronice fiabile. Tehnologia Through-Hole este preferată pentru componentele care necesită rezistență mecanică și rezistență la căldură, cum ar fi conectori, comutatoare și condensatoare mai mari.

| Tip de componentă | Metoda de inserare | Beneficii |

|---|---|---|

| Condensatoare mai mari | Inserare manuală | Durabilitate și fiabilitate |

| Conectori | Tehnologia Through-Hole | Putere mecanică |

| Comutatoare | Lipirea prin val | Rezistență la căldură |

| Componente cu cabluri | Introducerea componentelor prin gaură | Conexiuni sigure |

Introducerea componentelor prin orificiu oferă durabilitate și fiabilitate în ansamblurile electronice, făcându-l un pas esențial în procesul de asamblare a PCB-ului. Prin utilizarea tehnologiei Through-Hole, componentele sunt atașate în siguranță la PCB, asigurând conexiuni fiabile și minimizând riscul defecțiunii componentelor. Cu Wave Soldering, componentele sunt lipite de PCB, oferind o legătură puternică și fiabilă.

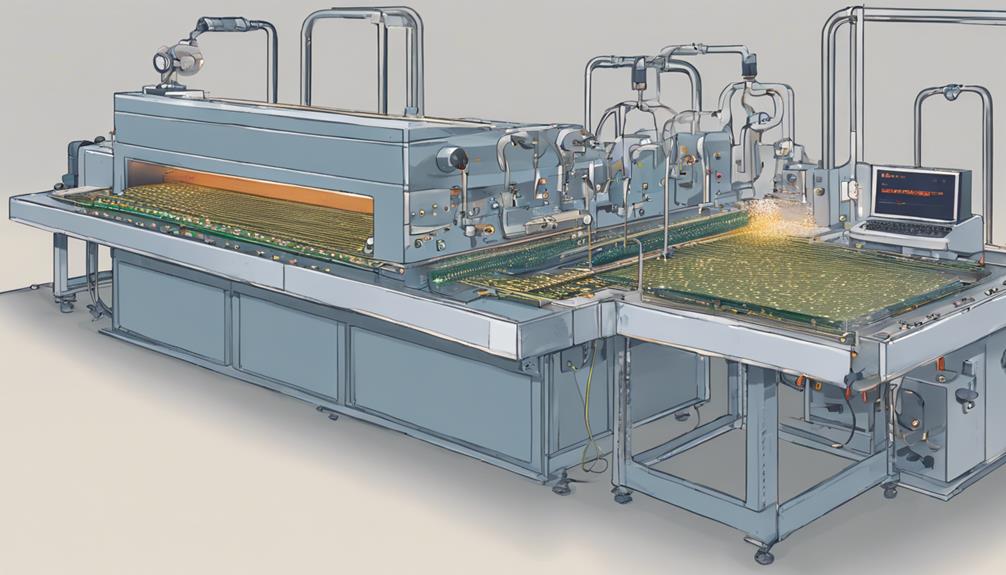

Lipire prin val și inspecție

Frecvent, procesul de lipire prin valuri este utilizat în ansamblul tehnologiei prin găuri (THT) pentru a forma îmbinări de lipire fiabile pe componentele găurii, asigurând atât rezistența mecanică, cât și conexiunile electrice. Acest proces implică trecerea PCB-ului peste un val de lipire topită, care se realizează printr-un sistem de transport care mută PCB-urile prin etapele de preîncălzire, fluxare, lipire și răcire.

Pentru a garanta calitatea, parametrii corespunzători de lipire cu val, cum ar fi înălțimea valului, temperatura de preîncălzire și viteza transportorului sunt esențiali pentru a obține îmbinări de lipire consistente și fiabile.

Următorii factori cheie contribuie la succesul lipirii și inspecției cu val:

- Parametrii de lipire prin val optimizați pentru a preveni defectele și pentru a asigura îmbinări de lipire fiabile.

- Sisteme de transport eficiente pentru o producție eficientă și defecte reduse.

- Inspecție amănunțită după lipirea prin val pentru a detecta defecte de lipire, cum ar fi poduri, lipire insuficientă sau componente nealiniate.

- Măsuri de control al calității pentru a asigura PCB-uri de înaltă calitate care îndeplinesc standardele cerute.

Acoperire conformă și curățare

În asamblarea plăcilor electronice, procesele de acoperire conformă și de curățare joacă un rol crucial în asigurarea fiabilității și longevității plăcilor cu circuite imprimate (PCB), protejându-le de factorii de stres de mediu și eliminând contaminanții care le pot compromite performanța.

Acoperirile conforme, cum ar fi acrilicele, siliconii și uretanii, protejează PCB-urile de umiditate, coroziune și stres termic, sporind fiabilitatea acestora. Între timp, procesele de curățare care implică clătirea cu apă deionizată îndepărtează reziduurile de flux, asigurând performanță și longevitate excelente.

| Tip de acoperire | Proprietăți | Beneficii |

|---|---|---|

| Acril | Protecție împotriva umidității | Creșterea fiabilității |

| Silicon | Rezistenta la stres termic | Îmbunătățirea longevității |

| Uretan | Protecție împotriva coroziunii | Protectia mediului |

Procedurile adecvate de curățare și acoperire sunt esențiale pentru menținerea integrității și funcționalității PCB în diferite medii de operare. Prin combinarea acestor procese, PCB-urile pot rezista factorilor de mediu, asigurând performanțe și longevitate remarcabile.

Inspecție finală și testare

În timpul etapei finale de inspecție și testare, se efectuează o evaluare meticuloasă a plăcilor de circuite imprimate (PCB) asamblate pentru a verifica conformitatea acestora cu standardele stricte de calitate. Acest proces amănunțit implică o serie de teste și inspecții riguroase pentru a se asigura că PCBA-urile îndeplinesc specificațiile cerute.

Următorii pași cheie sunt luați în timpul inspecției și testării finale:

- Inspecția finală: O examinare vizuală a PCBA-urilor pentru a detecta orice defecte sau anomalii.

- Testarea TIC: Testele automate confirmă funcționalitatea conexiunilor electronice, garantând performanță fiabilă.

- Inspecție cu raze X: Examinarea detaliată a componentelor, cum ar fi BGA, pentru a identifica defecte sau nereguli.

- AOI post-reflux: Inspecția optică automată asigură plasarea și alinierea corectă a componentelor.

În plus, curățarea și uscarea completă a PCBA-urilor după asamblare este esențială pentru performanță și longevitate de vârf.

Ambalare și transport

Ambalarea atentă a plăcilor de circuite imprimate (PCB) asamblate este o etapă vitală în procesul de fabricație, deoarece are un impact direct asupra siguranței și integrității plăcilor electronice în timpul transportului.

Ambalarea adecvată este esențială în protejarea plăcilor electronice împotriva deteriorării în timpul tranzitului, garantând că ajung la destinație în stare impecabilă.

Pentru a realiza acest lucru, pungi antistatice sunt utilizate în mod obișnuit pentru a stoca PCBA-uri, protejându-le de electricitatea statică. În plus, inserții de spumă personalizate oferi amortizare și sprijin pentru a preveni daune de impact în timpul tranzitului.

Pentru o protecție suplimentară, acoperire conformă poate fi aplicat pentru a proteja plăcile de factorii de mediu în timpul transportului.

Considerațiile de manipulare și transport atent sunt esențiale pentru a asigura livrarea în siguranță a plăcilor electronice către clienți. Aceasta implică planificare meticuloasă și atenție la detalii pentru a preveni șocurile, vibrațiile și alte forme de stres care ar putea compromite integritatea plăcilor.

Controlul calității ansamblului PCB

La asigurarea transportului în siguranță al plăcilor de circuite imprimate, atenția se îndreaptă către procesul meticulos de control al calității în asamblarea PCB-urilor, unde precizia și atenția la detalii sunt primordiale. Procesul de asamblare PCB implică mai multe verificări de control al calității pentru a respecta cele mai înalte standarde de producție.

Măsurile cheie de control al calității includ:

- Inspecție optică automată (AOI): Utilizarea opticii avansate și a software-ului pentru a detecta defectele și a garanta plasarea exactă a componentelor.

- Inspecția manuală a lipirii: Tehnicienii inspectează vizual îmbinările de lipit pentru defecte, asigurând conexiuni fiabile.

- Inspecții cu raze X: Imagistica cu raze X de înaltă rezoluție detectează defecte în ansamblurile complexe de PCB, garantând o producție de înaltă calitate.

- Inspecția finală și testarea funcțională: Verificarea funcționalității plăcilor electronice asamblate, asigurându-se că respectă specificațiile.

Pe parcursul procesului de asamblare PCB, controlul calității este esențial. Casarea PCBA-urilor eșuate și repetarea procesului de asamblare pentru o producție de succes este crucială pentru menținerea standardelor de calitate.

Cum poate ghidul de flux vizual al procesului să ajute la asigurarea calității asamblarii plăcii electronice?

Un ghid vizual al fluxului de proces poate asigura calitatea asamblarii plăcii electronice, oferind o imagine de ansamblu clară, pas cu pas, a întregului proces. Aceasta include punctele de control și măsurile de asigurare a calității prezentate în listă cuprinzătoare de verificare a liniei de asamblare. Cu acest ajutor vizual, tehnicienii pot urmări cu ușurință procesul de asamblare, reducând erorile și menținând standardele de calitate.

Terminat de manipulare PCB și feedback

În etapele finale ale asamblarii PCB-ului, manipulare meticuloasă și mecanisme de feedback sunt folosite pentru a garanta integritatea plăcilor de circuite imprimate finite. PCB-urile finite sunt manipulate cu grijă pentru a evita deteriorarea componentelor sau îmbinărilor de lipit în timpul procesului de asamblare.

Fiecare PCB suferă a inspecția finală pentru a vă asigura că toate componentele sunt corect plasate și lipite și că toate conexiunile sunt sigure. Acest proces de inspecție prevede feedback critic, ajutând la identificarea oricăror defecte sau probleme care trebuie rezolvate înainte ca PCB-ul să fie expediat.

Măsurile de control al calității sunt implementate pentru a menține standarde înalte și pentru a îndeplini cerințele clienților pentru PCB-ul finit. Manevrarea adecvată și mecanismele de feedback sunt vitale pentru a furniza clienților ansambluri de PCB fiabile și funcționale.

întrebări frecvente

Care este fluxul de proces al ansamblului PCB?

Fluxul procesului de asamblare PCB implică o serie de pași secvențiali.

Începe cu aplicarea pastei de lipit folosind un șablon pentru a garanta o distribuție uniformă pe PCB.

Amplasarea componentelor este apoi executată utilizând mașini de înaltă precizie pentru pick-and-place, urmată de lipirea prin reflow pentru a lega componentele de PCB prin cicluri controlate de încălzire și răcire.

Care sunt cei 3 pași în procesul de asamblare a plăcii de circuite?

În vasta extindere a producției electronice, un trio de pași esențiali domnește suprem în procesul de asamblare a plăcilor de circuite.

Cei trei piloni indispensabili ai ansamblării PCB sunt aplicarea pastei de lipit, plasarea componentelor, și lipirea prin reflow.

Acești pași secvențiali garantează integrarea perfectă a componentelor electronice, producând o placă de circuit funcțională și fiabilă.

Ce este procesul de asamblare electronică?

Procesul de asamblare electronică implică plasarea precisă a componentelor, cum ar fi rezistențe, condensatoare și circuite integrate, pe o placă de circuit imprimat (PCB). Acest proces utilizează metode de tehnologie de montare la suprafață (SMT) sau tehnologie Thru-Hole (THT) pentru a monta componente, care sunt apoi securizate folosind pasta de lipit.

stringent masuri de control al calitatii, inclusiv inspecțiile optice și cu raze X, garantează plasarea și lipirea exactă a componentelor.

Care sunt etapele procesului SMT?

Procesul SMT se desfășoară ca a lucrate cu precizie interpretare orchestrală, fiecare pas construindu-se armonios pe ultimul.

Procesul începe cu aplicarea meticuloasă a pastei de lipit, distribuită cu atenție pe PCB folosind un șablon.

Apoi, componentele sunt plasate cu precizie pe placă prin intermediul automatizării pick-and-place masini.

Lipirea prin reflow topește apoi pasta, lipind componentele în siguranță pe placă.