Samlingen af elektroniske tavler involverer en omhyggelig sekvens af processer, fra forberedelse før montage til afsluttende eftersyn og prøvning, der kræver præcision, kontrol og opmærksomhed på detaljer for at garantere produktionen af pålidelige og funktionelle elektroniske enheder. Processen begynder med forberedelse før montage, der involverer komponentorganisering og PCB-inspektion, efterfulgt af loddepasta udskrivning, komponentplacering og reflow lodning. Gennemgående komponentindsættelse, bølgelodning, og endelig inspektion og test er også kritiske stadier. Ved at forstå hvert trin kan producenter sikre kvaliteten og pålideligheden af deres elektroniske tavler og opdage nuancerne i samlingsprocessen, der i sidste ende fører til overlegne produkter.

Nøgle takeaways

- Forberedelse forud for montage involverer indsamling af komponenter, inspektion af PCB'er og klargøring af loddeudstyr for at sikre en smidig samlingsproces.

- Loddepasta-udskrivningskvalitet er påvirket af teknikker, stencildesign og pastaviskositet, med en ideel viskositet fra 300.000-400.000 cP.

- Komponentplacering kræver præcision og nøjagtighed, med automatiserede pick-and-place-maskiner, der opnår høj hastighed og præcis placering.

- Reflow-lodning smelter loddepasta for at danne stærke bindinger mellem komponenter og PCB, med kontrollerede varmeprofiler, der sikrer pålidelighed og funktionalitet.

- Afsluttende inspektion og test involverer visuel undersøgelse, IKT-test, røntgeninspektion og post-reflow AOI for at opdage defekter og sikre kvalitetsstandarder.

PCB samlebånds procesflow

PCB-samlebåndets procesflow begynder med påføringen af loddepasta stencilering, et afgørende forberedende trin til komponentplacering. Dette pivotale trin garanterer nøjagtig og effektiv samling af komponenter på printkortet. Loddepastaen, omhyggeligt påført gennem en stencil, giver en stærk binding mellem komponenter og printet.

Samlingsprocessen fortsætter derefter med placering af komponenter ved hjælp af Surface Mount Technology (SMT) og Thru-Hole Technology (THT). SMT involverer automatisk placering af små komponenter, mens THT kræver manuel indsættelse af større komponenter.

Efter komponentplacering gennemgår PCB reflow lodning, hvor komponenterne opvarmes for at binde dem sikkert til printet.

For at opretholde integriteten og funktionaliteten af det samlede printkort, optisk inspektion og kvalitetskontrol udføres. Disse væsentlige stadier bekræfter den korrekte placering og lodning af komponenter, hvilket sikrer pålideligheden af slutprodukt.

PCB design og fremstilling

Når man påtager sig PCB-design og -fremstilling, er det afgørende at prioritere væsentlige prototyper og design til fremstillingsevne (DFM) principper.

Ved at gøre det kan designere garantere, at deres pladedesign er optimeret til sømløs fremstilling, hvilket reducerer risikoen for defekter og produktionsforsinkelser.

PCB Prototyping Essentials

PCB-prototyping, et væsentligt trin i samling af elektroniske kort, involverer design af kredsløbslayoutet og oprettelse af det indledende printdesign for at teste funktionalitet og identificere potentielle fejl. Denne kritiske fase muliggør detektering af designfejl, optimering af printkortets layout og verifikation af kortets funktionalitet.

| Prototyping fase | Nøgleaktiviteter |

|---|---|

| Kredsløbsdesign | Design af kredsløbslayoutet og oprettelse af det indledende borddesign |

| Komponentplacering | Anbringelse af komponenter såsom modstande, kondensatorer og IC'er på prototypekortet |

| Test og optimering | Test af funktionalitet, identifikation af designfejl og optimering af printkortlayout |

Gerber-filer, der indeholder information om lag, komponenter og kobberspor, er afgørende for PCB-fremstilling. Effektiv prototyping strømliner PCB-samlingsprocessen, hvilket fører til succesfulde produktionskørsler. Ved at følge en struktureret prototypeproces kan ingeniører garantere, at deres design er pålidelige, effektive og omkostningseffektive.

Design til fremstillingsevne

Optimering af elektronisk kortsamling gennem effektiv prototyping baner vejen for design til fremstillingsevne, et væsentligt aspekt af printkortdesign, der tager forskellige faktorer i betragtning for at sikre problemfri produktion. Design for Manufacturability (DFM) er et kritisk trin i at sikre, at PCB-design er optimeret til montering, hvilket minimerer fejl og produktionsomkostninger.

Et grundigt DFM-tjek er vigtigt for at identificere potentielle problemer, såsom komponentafstand, loddemaskejustering og kobbersporbredde, som kan hindre fremstillingsevnen. For at lette denne proces skal du designe filer, der indeholder Gerber, BOM, og montagetegninger er nødvendige.

Samarbejde mellem designingeniører og produktionsteams er afgørende for at løse DFM-problemer tidligt i designfasen og strømline PCB-samlingsprocessen. Ved at optimere PCB-design til fremstillingsevne kan producenter reducere produktionsomkostninger, minimere monteringsfejl og fremskynde time-to-market for elektroniske produkter.

Effektive DFM-tjek og samarbejde sikrer, at der tages højde for produktionsbegrænsninger, hvilket resulterer i højkvalitets PCB'er, der opfylder specifikationer og ydeevnekrav.

Forberedelsestrin før montering

Samling af alle nødvendige komponenter, værktøjerog materialer i en ren og organiseret arbejdsplads er afgørende for at garantere en vellykket elektronisk kortsamlingsproces. Hos et velrenommeret printmonteringsfirma, forberedelse før montage er et kritisk trin, der sætter scenen for en højkvalitets montageproces.

Dette involverer organisering af komponenter i henhold til styklisten (BOM) for at sikre nøjagtighed under montering. PCB'er inspiceres også for defekter eller skader, før monteringsprocessen begynder, og det sikres, at kun fejlfri brædder er brugt. Loddeudstyr, såsom loddekolber, strøm, og loddetråd, kontrolleres og klargøres til brug.

Derudover ordentligt ESD-beskyttelsesforanstaltninger er implementeret for at forhindre statisk skade på følsomme elektroniske komponenter under montering. Et rent arbejdsområde opretholdes for at forhindre forurening og sikre kvaliteten af de samlede plader. Ved at følge disse forberedelsestrin før montering kan et printmonteringsfirma garantere en smidig og effektiv montageproces, der producerer elektroniske tavler af høj kvalitet.

Loddepasta-udskrivningsproces

I loddepasta udskrivning proces, er kvaliteten af det trykte depositum påvirket af forskellige faktorer. Disse omfatter de anvendte teknikker, stencil design, og pastaens viskositet. At forstå udviklingen af tidligere trykteknikker er afgørende for at værdsætte fremskridtene inden for moderne loddepasta-udskrivning.

Dette afsnit vil undersøge de vigtigste overvejelser i stencildesign, ideel pastaviskositet og deres indvirkning på den overordnede printproces.

Tidligere trykteknikker

Inden for domænet for overflademontering, loddepasta udskrivning er opstået som et kritisk procestrin. Nøjagtig afsætning af loddepasta på PCB-puder er altafgørende for at garantere pålidelig komponentfastgørelse. Loddepasta-udskrivningsprocessen involverer påføring af loddepasta på PCB-puder ved hjælp af en stencil. Det stencil design og tykkelse stor indflydelse på volumen og placeringsnøjagtighed af loddepasta.

Korrekt justering og trykkontrol under udskrivning er afgørende for at sikre ensartet påføring af loddepasta. Dette påvirker direkte komponent vedhæftning under montering. Tidligere var forskellige trykteknikker er blevet ansat for at opnå det bedste loddepasta afsætning. Disse teknikker har udviklet sig over tid, med fremskridt inden for stencildesign og printmekanismer, der muliggør forbedret loddepasta volumenkontrol og præcision.

Overvejelser om stencildesign

Hvilken specifik stencil design parametre kan optimeres for at opnå nøjagtighed loddepasta afsætning og pålidelig komponentfastgørelse i overflademontering?

Stencildesign spiller en vigtig rolle for at sikre nøjagtig loddepastapåføring og komponentjustering under printmontering. Det blændestørrelse, form og justering på stencilen har en væsentlig indflydelse på aflejring af loddepasta og den samlede samlingskvalitet. En veldesignet stencil garanterer ensartet loddepastavolumen, hvilket er afgørende for pålidelige loddesamlinger.

Passende stencil tykkelse er afgørende for at opnå denne sammenhæng. I øvrigt, stencilspænding og rammestivhed er afgørende for at bevare stencilens fladhed under udskrivningsprocessen. Dette sikrer, at loddepastaen påføres jævnt og præcist.

Derudover regelmæssig stencil rengøring og vedligeholdelse er nødvendige for at forhindre loddepasta-brodannelse og sikre ensartede udskrivningsresultater. Ved at optimere disse stencildesignparametre kan producenter opnå loddesamlinger af høj kvalitet og pålidelig komponentfastgørelse, hvilket resulterer i forbedret samlet samlingskvalitet.

Optimal pastaviskositet

Ideel pastaviskositet er en kritisk faktor i loddepasta udskrivningsproces, da det direkte påvirker konsistensen og kvaliteten af aflejring af loddepasta, der bygger på fundamentet etableret af en veldesignet stencil.

Det ideelt viskositetsområde for effektiv stencilfrigivelse og komponentadhæsion er typisk mellem 300.000-400.000 cP. Viskositet spiller en nøglerolle i pastaoverførselseffektiviteten, med lav viskositet, der forårsager loddekugler og høj viskositet, der fører til utilstrækkelig loddeaflejring.

At opnå den ønskede viskositet sikrer konsekvente loddepastaaflejringer, minimere defekter som brodannelse eller utilstrækkelige loddesamlinger. Temperaturkontrol og rheologimodifikatorer kan bruges til at justere viskositeten, hvilket opnår en ideel pastastrøm under udskrivningsprocessen.

Overvågning og kontrol af pastaens viskositet er afgørende for at opnå loddepasta-udskrivningsresultater af høj kvalitet i PCB montage. Ved at optimere viskositeten kan producenterne garantere pålidelig komponentvedhæftning, præcis loddepåsætning og reducerede defekter, hvilket i sidste ende resulterer i højpålidelige elektroniske samlinger.

Komponentplacering og inspektion

Komponentplacering, et kritisk trin i samlingen af elektroniske tavler, involverer den præcise placering af elektroniske dele på printpladen (PCB) i henhold til designlayoutet. Denne proces kræver nøjagtighed og præcision for at garantere det elektroniske korts funktionalitet, pålidelighed og ydeevne.

Automatiserede pick-and-place-maskiner bruges ofte til at opnå høj hastighed og præcision komponent placering. Disse maskiner muliggør hurtig og nøjagtig positionering af elektroniske dele på printkortet, hvilket sikrer, at montageproces er effektiv og effektiv.

Efter komponentplacering, a visuel inspektion udføres for at verificere korrekt orientering, justering og lodning af komponenter. Denne inspektion er afgørende for at identificere eventuelle fejl eller defekter tidligt i montageprocessen, hvilket giver mulighed for hurtige rettelser.

Inspektion efter komponentplacering er et væsentligt skridt for at sikre kvalitet og pålidelighed af den elektroniske tavle. Ved at kombinere nøjagtig komponentplacering med grundig visuel inspektion kan producenterne garantere, at deres elektroniske tavler lever op til de højeste standarder for kvalitet og ydeevne.

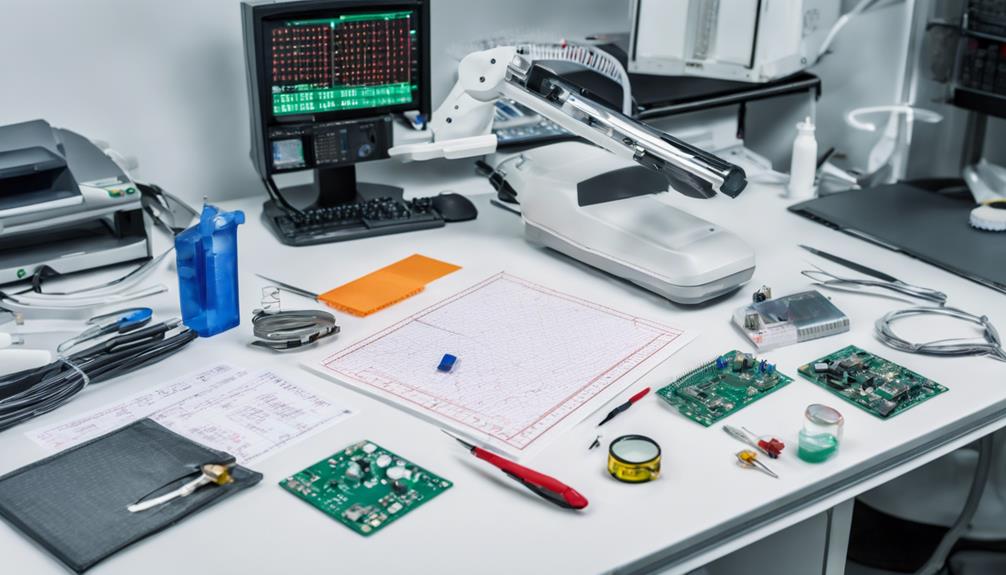

Reflow Lodning og X-Ray

Det reflow loddeproces er et kritisk trin i samling af elektroniske tavler, hvor kontrollerede varmeprofiler bruges til at smelte loddepasta og danne sikre bindinger mellem komponenter og printplade (PCB).

I mellemtiden Røntgeninspektionsteknikker er ansat til ikke-destruktivt at teste PCB'er, opdage skjulte defekter og garantere kvaliteten og pålideligheden af samlingen.

Reflow loddeproces

I forsamlingen af elektroniske tavler, det reflow loddeproces er et vigtigt skridt, hvor loddepasta smeltes til dannelse stærke bånd mellem overflademonteringsteknologi (SMT) komponenter og printkortet (PCB).

Denne proces involverer nøje kontrolleret varmeprofiler for at garantere korrekt loddesmeltning og komponentfastgørelse. Reflow-processen er afgørende for at sikre pålideligheden og funktionaliteten af elektroniske tavler.

Loddepasta påføres printet, hvorefter pladen udsættes for en kontrolleret temperaturprofil, der smelter loddet og danner stærke bindinger mellem SMT-komponenterne og printet. Varmeprofilerne er omhyggeligt designet til at forhindre overophedning, som kan beskadige komponenterne eller printet.

De resulterende loddesamlinger er kritiske for brættets funktionalitet, og eventuelle defekter kan føre til brætfejl. Derfor er det afgørende at sikre, at reflow-lodningsprocessen udføres korrekt for at opnå pålidelige og funktionelle elektroniske tavler.

Røntgeninspektionsteknikker

Kvalitetssikring i elektronisk kortsamling er afhængig af omhyggelig detektering af defekter, og røntgeninspektionsteknikker er dukket op som et væsentligt værktøj til at afdække skjulte fejl i reflow-loddeprocesser.

Røntgeninspektion er en vigtig testmetode, der hjælper med at opdage defekter, der kan kompromittere det elektroniske korts funktionalitet og pålidelighed.

Her er nogle vigtige fordele ved røntgeninspektion i PCB-samling:

- Opdagelse af skjulte defekter: Røntgeninspektion kan identificere skjulte defekter såsom hulrum, fejljustering og loddebroer, der kan opstå under reflow-lodningsprocessen.

- Sikring af loddeforbindelsens integritet: Røntgeninspektion giver detaljerede billeder af interne strukturer, hvilket sikrer loddeforbindelsens integritet og komponentjustering efter reflow.

- Verifikation af komponentjustering: Røntgenmaskiner anvender avanceret billedteknologi til at identificere defekter som utilstrækkelig lodning, gravsten og komponentforskydning.

- Forbedret kvalitetssikring: Røntgeninspektion er et vigtigt skridt i at sikre kvaliteten og pålideligheden af elektroniske tavler, ved at detektere defekter, der måske ikke er synlige for det blotte øje.

Gennem-hul komponent isætning

Præcis placering af ledninger i forborede huller på printpladen (PCB) er det grundlæggende princip for gennemhullet komponentindsættelse. Denne proces involverer manuelt at placere større komponenter med ledninger i forborede huller på printkortet, hvilket sikrer sikre forbindelser og pålidelige elektroniske samlinger. Through-Hole Technology foretrækkes til komponenter, der kræver mekanisk styrke og varmemodstand, såsom stik, kontakter og større kondensatorer.

| Komponenttype | Indsættelsesmetode | Fordele |

|---|---|---|

| Større kondensatorer | Manuel indsættelse | Holdbarhed og pålidelighed |

| Stik | Gennem-hul teknologi | Mekanisk styrke |

| Afbrydere | Bølgelodning | Varmemodstand |

| Komponenter med ledninger | Gennem-hul komponent isætning | Sikre forbindelser |

Gennem-hul-komponentindsættelse giver holdbarhed og pålidelighed i elektroniske samlinger, hvilket gør det til et væsentligt trin i PCB-samlingsprocessen. Ved at bruge Through-Hole Technology er komponenter sikkert fastgjort til printkortet, hvilket sikrer pålidelige forbindelser og minimerer risikoen for komponentfejl. Med Wave Soldering loddes komponenter til printet, hvilket giver en stærk og pålidelig binding.

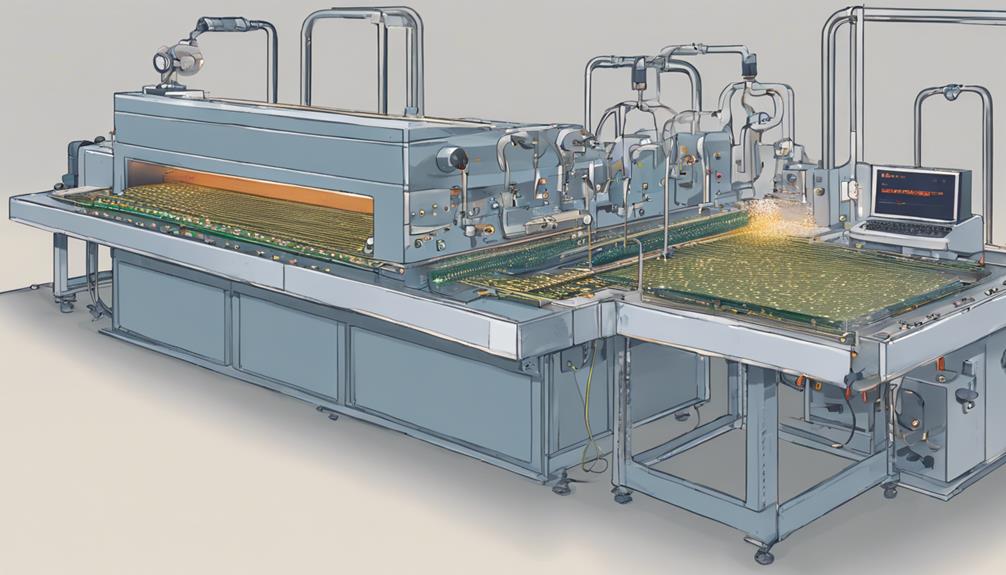

Bølgelodning og inspektion

Bølgelodningsprocessen anvendes ofte i forbindelse med gennemgående hulteknologi (THT) for at danne pålidelige loddeforbindelser på gennemgående hulkomponenter, hvilket sikrer både mekanisk styrke og elektriske forbindelser. Denne proces involverer at føre PCB'et over en bølge af smeltet loddemetal, hvilket opnås gennem et transportørsystem, der flytter PCB'er gennem forvarmnings-, fluss-, lodnings- og afkølingsstadier.

For at garantere kvalitet er korrekte bølgeloddeparametre såsom bølgehøjde, forvarmningstemperatur og transportørhastighed afgørende for at opnå ensartede og pålidelige loddesamlinger.

Følgende nøglefaktorer bidrager til vellykket bølgelodning og inspektion:

- Optimerede bølgeloddeparametre for at forhindre defekter og sikre pålidelige loddesamlinger.

- Effektive transportsystemer for effektiv produktion og reducerede fejl.

- Grundig inspektion efter bølgelodning for at opdage loddefejl som broer, utilstrækkelig lodning eller forkert justerede komponenter.

- Kvalitetskontrolforanstaltninger at sikre højkvalitets PCB'er, der opfylder de krævede standarder.

Konform belægning og rengøring

Ved samling af elektroniske kort spiller konforme belægnings- og rengøringsprocesser en afgørende rolle for at sikre pålideligheden og levetiden af printplader (PCB'er) ved at beskytte dem mod miljøbelastninger og eliminere forurenende stoffer, der kan kompromittere deres ydeevne.

Konforme belægninger, såsom akryl, silikoner og urethaner, beskytter PCB'er mod fugt, korrosion og termisk stress, hvilket øger deres pålidelighed. I mellemtiden fjerner rengøringsprocesser, der involverer skylning med deioniseret vand, fluxrester, hvilket sikrer fremragende ydeevne og lang levetid.

| Belægningstype | Ejendomme | Fordele |

|---|---|---|

| Akryl | Fugtbeskyttelse | Forbedring af pålidelighed |

| Silikone | Termisk spændingsbestandighed | Forbedring af levetid |

| Urethan | Korrosionsafskærmning | Miljøbeskyttelse |

Korrekte rengørings- og belægningsprocedurer er afgørende for at opretholde PCB-integritet og funktionalitet i forskellige driftsmiljøer. Ved at kombinere disse processer kan PCB'er modstå miljøfaktorer, hvilket sikrer enestående ydeevne og lang levetid.

Afsluttende inspektion og prøvning

Under den sidste inspektions- og testfase udføres en omhyggelig evaluering af de samlede printkort (PCB'er) for at verificere deres overensstemmelse med strenge kvalitetsstandarder. Denne grundige proces involverer en række strenge tests og inspektioner for at sikre, at PCBA'erne opfylder de krævede specifikationer.

Følgende nøgletrin tages under den endelige inspektion og test:

- Sidste inspektion: En visuel undersøgelse af PCBA'erne for at påvise eventuelle defekter eller anomalier.

- IKT-test: Automatiserede test bekræfter funktionaliteten af elektroniske forbindelser, hvilket garanterer pålidelig ydeevne.

- Røntgeninspektion: Detaljeret undersøgelse af komponenter, såsom BGA'er, for at identificere defekter eller uregelmæssigheder.

- Post-reflow AOI: Automatiseret optisk inspektion sikrer korrekt komponentplacering og justering.

Rengøring og tørring af PCBA'erne grundigt efter montering er desuden afgørende for topydelse og lang levetid.

Pakning og transport

Den omhyggelige emballering af sammensatte printkort (PCB'er) er et vigtigt trin i fremstillingsprocessen, da det direkte påvirker sikkerheden og integriteten af de elektroniske printkort under transport.

Korrekt indpakning er afgørende i sikring af elektroniske tavler mod beskadigelse under transit, hvilket garanterer, at de ankommer til deres destination i perfekt stand.

For at opnå dette, antistatiske poser bruges almindeligvis til at opbevare PCBA'er, der beskytter dem mod statisk elektricitet. Derudover brugerdefinerede skumindsatser give dæmpning og støtte for at forebygge stødskader under transit.

For ekstra beskyttelse, konform belægning kan anvendes til at skærme pladerne mod miljøfaktorer under forsendelse.

Omhyggelig håndtering og transportovervejelser er afgørende for at sikre sikker levering af elektroniske tavler til kunderne. Dette involverer omhyggelig planlægning og opmærksomhed på detaljer for at forhindre stød, vibrationer og andre former for stress, der kan kompromittere pladernes integritet.

PCB Montering Kvalitetskontrol

Ved at sikre sikker transport af printplader vender opmærksomheden sig mod den omhyggelige proces med kvalitetskontrol i PCB-samling, hvor præcision og opmærksomhed på detaljer er altafgørende. PCB-samlingsprocessen involverer flere kvalitetskontrolkontroller for at opretholde de højeste produktionsstandarder.

De vigtigste kvalitetskontrolforanstaltninger omfatter:

- Automatiseret optisk inspektion (AOI): Bruger avanceret optik og software til at opdage defekter og garantere nøjagtig komponentplacering.

- Manuel lodning inspektion: Teknikere inspicerer visuelt loddesamlinger for defekter og sikrer pålidelige forbindelser.

- Røntgeninspektioner: Højopløsnings røntgenbilleder detekterer defekter i komplekse PCB-samlinger, hvilket garanterer produktion af høj kvalitet.

- Afsluttende inspektion og funktionstest: Verifikation af funktionaliteten af samlede elektroniske tavler, sikring af, at de opfylder specifikationerne.

Gennem hele PCB-samlingsprocessen er kvalitetskontrol afgørende. Skrotning af mislykkede PCBA'er og gentagelse af samlingsprocessen for succesfuld produktion er afgørende for at opretholde kvalitetsstandarder.

Hvordan kan visuel procesflowguide hjælpe med at sikre kvalitet i elektronisk kortsamling?

En visuel procesflowguide kan sikre kvalitet i elektronisk printmontage ved at give et klart, trin-for-trin overblik over hele processen. Dette inkluderer de kontrolpunkter og kvalitetssikringsforanstaltninger, der er beskrevet i omfattende samlebåndstjekliste. Med dette visuelle hjælpemiddel kan teknikere nemt følge monteringsprocessen, hvilket reducerer fejl og opretholder kvalitetsstandarder.

Færdig PCB-håndtering og feedback

I sidste faser af PCB samling, omhyggelig håndtering og feedback mekanismer anvendes til at garantere integriteten af færdige printkort. Færdige PCB'er håndteres med omhu for at undgå beskadigelse af komponenter eller loddesamlinger under samlingsprocessen.

Hver PCB gennemgår en sidste inspektion for at sikre, at alle komponenter er korrekt placeret og loddet, og at alle forbindelser er sikre. Denne inspektionsproces giver kritisk feedback, hjælper med at identificere eventuelle defekter eller problemer, der skal løses, før printkortet sendes.

Kvalitetskontrolforanstaltninger implementeres for at opretholde høje standarder og opfylde kundernes krav til det færdige PCB. Korrekt håndtering og feedback-mekanismer er afgørende for at kunne levere pålidelige og funktionelle PCB-samlinger til kunderne.

Ofte stillede spørgsmål

Hvad er procesflowet for PCB-samling?

PCB-samlingsprocessen involverer en række sekventielle trin.

Det begynder med loddepasta påføring ved hjælp af en stencil for at sikre jævn fordeling på printkortet.

Komponentplacering udføres derefter ved hjælp af højpræcision pick-and-place maskiner, efterfulgt af reflow lodning at binde komponenter til PCB'et gennem kontrollerede opvarmnings- og afkølingscyklusser.

Hvad er de 3 trin i kredsløbssamlingsprocessen?

I den store udstrækning af elektronisk fremstilling er en trio af væsentlige trin enerådende i printkortsamlingsprocessen.

De tre uundværlige søjler i PCB-samling er loddepasta påføring, komponent placering, og reflow lodning.

Disse sekventielle trin garanterer sømløs integration af elektroniske komponenter, hvilket giver et funktionelt og pålideligt printkort.

Hvad er den elektroniske samlingsproces?

Den elektroniske samlingsproces involverer den præcise placering af komponenter, såsom modstande, kondensatorer og IC'er, på et printkort (PCB). Denne proces anvender Surface Mount Technology (SMT) eller Thru-Hole Technology (THT) metoder til at montere komponenter, som derefter sikres vha. loddepasta.

Stringent kvalitetskontrolforanstaltninger, herunder optiske og røntgeninspektioner, garanterer nøjagtig komponentplacering og lodning.

Hvad er trinene i SMT-processen?

SMT-processen udfolder sig som en præcisionsfremstillet orkesterforestilling, hvor hvert trin harmonisk bygger videre på det sidste.

Processen begynder med den omhyggelige påføring af loddepasta, omhyggeligt fordelt på printkortet ved hjælp af en stencil.

Dernæst placeres komponenter præcist på brættet via automatiseret pick-and-place maskiner.

Reflow-lodning smelter derefter pastaen og binder komponenterne sikkert til brættet.