A montagem de placas eletrônicas envolve uma sequência meticulosa de processos, desde preparação pré-montagem para inspeção e testes finais, exigindo precisão, controle e atenção aos detalhes para garantir a produção de dispositivos eletrônicos confiáveis e funcionais. O processo começa com a preparação pré-montagem, envolvendo organização de componentes e inspeção de PCB, seguida de impressão de pasta de solda, colocação de componentes e Soldadura por refluxo. Inserção de componentes através do furo, soldadura em onda, e a inspeção e os testes finais também são etapas críticas. Ao compreender cada etapa, os fabricantes podem garantir a qualidade e a confiabilidade de suas placas eletrônicas e descobrir as nuances do processo de montagem que, em última análise, levam a produtos superiores.

Principais conclusões

- A preparação pré-montagem envolve a coleta de componentes, a inspeção de PCBs e a preparação de equipamentos de soldagem para garantir um processo de montagem tranquilo.

- A qualidade de impressão da pasta de solda é influenciada pelas técnicas, design do estêncil e viscosidade da pasta, com viscosidade ideal variando de 300.000 a 400.000 cP.

- A colocação de componentes requer precisão e exatidão, com máquinas automatizadas de coleta e colocação que alcançam uma colocação precisa e de alta velocidade.

- A soldagem por refluxo derrete a pasta de solda para formar ligações fortes entre os componentes e a PCB, com perfis de aquecimento controlados garantindo confiabilidade e funcionalidade.

- A inspeção e os testes finais envolvem exame visual, testes de TIC, inspeção por raios X e AOI pós-refluxo para detectar defeitos e garantir padrões de qualidade.

Fluxo de processo da linha de montagem de PCB

O fluxo do processo da linha de montagem de PCB começa com a aplicação de estêncil de pasta de solda, uma etapa preparatória crucial para a colocação de componentes. Este estágio crucial garante a montagem precisa e eficiente de componentes na PCB. A pasta de solda, cuidadosamente aplicada através de um estêncil, proporciona uma forte ligação entre os componentes e o PCB.

O processo de montagem continua com a colocação dos componentes usando a Tecnologia de Montagem em Superfície (SMT) e a Tecnologia Thru-Hole (THT). O SMT envolve a colocação automática de componentes pequenos, enquanto o THT requer a inserção manual de componentes maiores.

Após a colocação dos componentes, o PCB passa por Soldadura por refluxo, onde os componentes são aquecidos para ligá-los com segurança ao PCB.

Para manter a integridade e funcionalidade do PCB montado, inspeção óptica e verificações de controle de qualidade são realizados. Estas etapas essenciais confirmam a correta colocação e soldagem dos componentes, garantindo a confiabilidade do produto final.

Projeto e fabricação de PCB

Ao realizar o projeto e fabricação de PCB, é crucial priorizar fundamentos de prototipagem e design para capacidade de fabricação (DFM).

Ao fazer isso, os projetistas podem garantir que os designs de suas placas sejam otimizados para uma fabricação perfeita, reduzindo o risco de defeitos e atrasos na produção.

Fundamentos da prototipagem de PCB

A prototipagem de PCB, uma etapa essencial na montagem da placa eletrônica, envolve projetar o layout do circuito e criar o design inicial da placa para testar a funcionalidade e identificar possíveis falhas. Esta fase crítica permite a detecção de falhas de projeto, otimização do layout da PCB e verificação da funcionalidade da placa.

| Fase de prototipagem | Principais atividades |

|---|---|

| Projeto de Circuito | Projetando o layout do circuito e criando o design inicial da placa |

| Posicionamento de Componentes | Colocar componentes como resistores, capacitores e ICs na placa do protótipo |

| Teste e Otimização | Testando funcionalidade, identificando falhas de projeto e otimizando o layout da PCB |

Os arquivos Gerber, contendo informações sobre camadas, componentes e vestígios de cobre, são essenciais para a fabricação de PCB. A prototipagem eficiente agiliza o processo de montagem de PCB, levando a execuções de produção bem-sucedidas. Seguindo um processo estruturado de prototipagem, os engenheiros podem garantir que seus projetos sejam confiáveis, eficientes e econômicos.

Design para Manufaturabilidade

A otimização da montagem da placa eletrônica por meio de prototipagem eficiente abre caminho para o design visando a capacidade de fabricação, um aspecto essencial do design de PCB que considera vários fatores para garantir uma produção perfeita. Design for Manufacturability (DFM) é uma etapa crítica para garantir que os projetos de PCB sejam otimizados para montagem, minimizando erros e custos de produção.

Uma verificação completa do DFM é importante para identificar possíveis problemas, como folga dos componentes, alinhamento da máscara de solda e largura do traço de cobre, que podem prejudicar a capacidade de fabricação. Para facilitar esse processo, crie arquivos contendo Gerber, BOM, e desenhos de montagem são necessários.

A colaboração entre engenheiros de projeto e equipes de fabricação é crucial para resolver problemas de DFM no início da fase de projeto, agilizando o processo de montagem de PCB. Ao otimizar os projetos de PCB para capacidade de fabricação, os fabricantes podem reduzir os custos de produção, minimizar erros de montagem e acelerar o tempo de lançamento de produtos eletrônicos no mercado.

As verificações e a colaboração eficazes do DFM garantem que as restrições de fabricação sejam consideradas, resultando em PCBs de alta qualidade que atendem às especificações e aos requisitos de desempenho.

Etapas de preparação pré-montagem

Reunindo todos os componentes necessários, ferramentase materiais em um espaço de trabalho limpo e organizado é crucial para garantir um processo bem-sucedido de montagem de placas eletrônicas. Em uma empresa respeitável de montagem de PCB, preparação pré-montagem é uma etapa crítica que prepara o terreno para um processo de montagem de alta qualidade.

Isso envolve organizar os componentes de acordo com a Lista de Materiais (BOM) para garantir a precisão durante a montagem. As PCBs também são inspecionadas quanto a defeitos ou danos antes do início do processo de montagem, garantindo que apenas placas sem defeitos são usados. Equipamento de solda, tais como ferros de solda, fluxoe fio de solda são verificados e preparados para uso.

Além disso, adequado Medidas de proteção ESD são implementados para evitar danos estáticos em componentes eletrônicos sensíveis durante a montagem. Um espaço de trabalho limpo é mantido para evitar contaminação e garantir a qualidade das placas montadas. Seguindo essas etapas de preparação de pré-montagem, uma empresa de montagem de PCB pode garantir um processo de montagem tranquilo e eficiente que produz placas eletrônicas de alta qualidade.

Processo de impressão de pasta de solda

No impressão de pasta de solda processo, a qualidade do depósito impresso é influenciada por vários fatores. Estes incluem as técnicas empregadas, desenho de estêncil, e viscosidade da pasta. Compreender a evolução das técnicas de impressão anteriores é crucial para apreciar os avanços na impressão moderna de pasta de solda.

Esta seção examinará as principais considerações no design do estêncil, a viscosidade ideal da pasta e seu impacto no processo geral de impressão.

Técnicas de impressão anteriores

Dentro do domínio da montagem de montagem em superfície, impressão de pasta de solda surgiu como uma etapa crítica do processo. A deposição precisa de pasta de solda nas placas de PCB é fundamental para garantir a fixação confiável dos componentes. O processo de impressão de pasta de solda envolve a aplicação de pasta de solda em placas de PCB usando um estêncil. O design e espessura do estêncil impactar muito o volume e a precisão do posicionamento da pasta de solda.

O alinhamento adequado e o controle de pressão durante a impressão são essenciais para garantir uma aplicação consistente da pasta de solda. Isso afeta diretamente adesão de componentes durante a montagem. No passado, vários técnicas de impressão foram empregados para alcançar o melhor deposição de pasta de solda. Essas técnicas evoluíram ao longo do tempo, com avanços no design do estêncil e nos mecanismos de impressão, permitindo uma pasta de solda aprimorada. controle de volume e precisão.

Considerações sobre design de estêncil

O que específico desenho de estêncil parâmetros podem ser otimizados para obter resultados precisos deposição de pasta de solda e fixação confiável de componentes na montagem de montagem em superfície?

O design do estêncil desempenha um papel importante para garantir a aplicação precisa da pasta de solda e alinhamento de componentes durante a montagem da PCB. O tamanho da aberturaA forma, o formato e o alinhamento do estêncil têm um impacto significativo na deposição da pasta de solda e na qualidade geral da montagem. Um estêncil bem projetado garante um volume consistente de pasta de solda, o que é essencial para juntas de solda confiáveis.

Apropriado espessura do estêncil é essencial para alcançar essa consistência. Além disso, tensão do estêncil e rigidez do quadro são cruciais para manter o nivelamento do estêncil durante o processo de impressão. Isso garante que a pasta de solda seja aplicada de maneira uniforme e precisa.

Além disso, regularmente limpeza de estêncil e manutenção são necessárias para evitar a formação de pontes de pasta de solda e garantir resultados de impressão consistentes. Ao otimizar esses parâmetros de design do estêncil, os fabricantes podem obter juntas de solda de alta qualidade e fixação confiável de componentes, resultando em melhor qualidade geral de montagem.

Viscosidade ideal da pasta

A viscosidade ideal da pasta é um fator crítico na processo de impressão de pasta de solda, pois afeta diretamente a consistência e a qualidade da deposição da pasta de solda, com base na base estabelecida por um estêncil bem projetado.

O faixa de viscosidade ideal para liberação eficaz do estêncil e adesão de componentes é normalmente entre 300.000-400.000 cP. A viscosidade desempenha um papel fundamental na eficiência da transferência da pasta, com baixa viscosidade causando formação de bolas de solda e alta viscosidade levando a deposição insuficiente de solda.

Alcançar a viscosidade desejada garante depósitos consistentes de pasta de solda, minimizando defeitos como pontes ou juntas de solda insuficientes. Controle de temperatura e modificadores de reologia pode ser empregado para ajustar a viscosidade, alcançando o fluxo ideal da pasta durante o processo de impressão.

Monitorar e controlar a viscosidade da pasta são cruciais para alcançar resultados de impressão de pasta de solda de alta qualidade na montagem de PCB. Ao otimizar a viscosidade, os fabricantes podem garantir adesão confiável dos componentes, deposição precisa da solda e redução de defeitos, resultando em conjuntos eletrônicos de alta confiabilidade.

Colocação e inspeção de componentes

A colocação de componentes, uma etapa crítica na montagem de placas eletrônicas, envolve o posicionamento preciso de partes eletrônicas na placa de circuito impresso (PCB) de acordo com o layout do projeto. Este processo requer exatidão e precisão para garantir a funcionalidade, confiabilidade e desempenho da placa eletrônica.

Máquinas automatizadas de coleta e colocação são frequentemente utilizadas para obter alta velocidade e precisão colocação de componentes. Estas máquinas permitem o posicionamento rápido e preciso de peças eletrônicas na PCB, garantindo que o processo de montagem é eficiente e eficaz.

Após a colocação dos componentes, um inspeção visual é realizado para verificar orientação correta, alinhamento e soldagem de componentes. Esta inspeção é vital para identificar quaisquer erros ou defeitos no início do processo de montagem, permitindo a realização de correções imediatas.

A inspeção após a colocação dos componentes é uma etapa essencial para garantir a qualidade e confiabilidade da placa eletrônica. Ao combinar o posicionamento preciso dos componentes com a inspeção visual completa, os fabricantes podem garantir que suas placas eletrônicas atendam aos mais altos padrões de qualidade e desempenho.

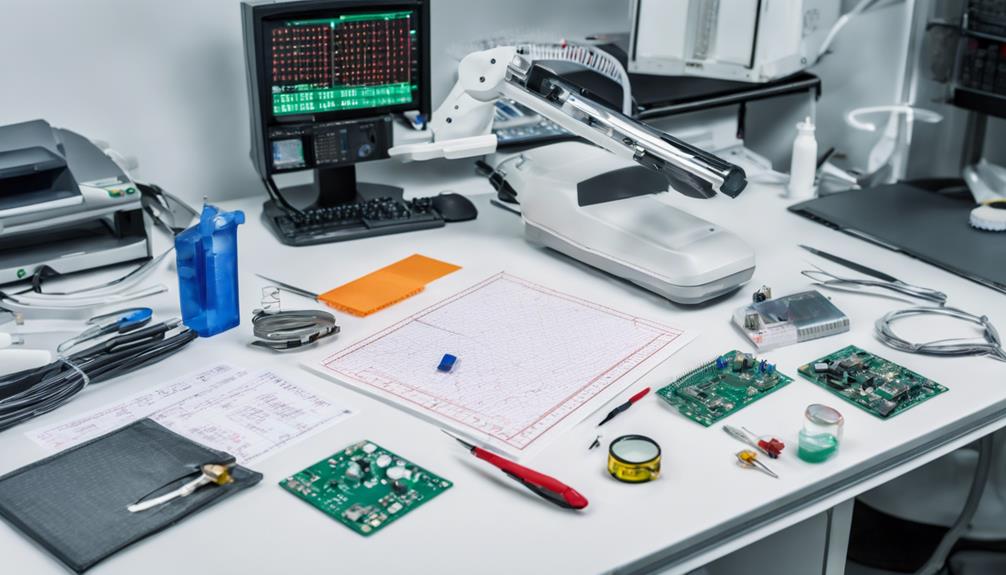

Soldagem por refluxo e raio X

O processo de soldagem por refluxo é uma etapa crítica na montagem de placas eletrônicas, onde perfis de aquecimento controlados são usados para derreter a pasta de solda e formar ligações seguras entre os componentes e o placa de circuito impresso (PCI).

Enquanto isso, Técnicas de inspeção por raios X são empregados para testar PCBs de forma não destrutiva, detectando defeitos ocultos e garantindo a qualidade e confiabilidade da montagem.

Processo de soldagem por refluxo

Na assembleia de placas eletrônicas, o processo de soldagem por refluxo é um passo vital onde pasta de solda é derretido para formar laços fortes entre os componentes da tecnologia de montagem em superfície (SMT) e a placa de circuito impresso (PCB).

Este processo envolve cuidadosamente controlado perfis de aquecimento para garantir a fusão adequada da solda e a fixação dos componentes. O processo de refluxo é essencial para garantir a confiabilidade e funcionalidade das placas eletrônicas.

A pasta de solda é aplicada ao PCB e, em seguida, a placa é submetida a um perfil de temperatura controlada, derretendo a solda e formando fortes ligações entre os componentes SMT e o PCB. Os perfis de aquecimento são cuidadosamente projetados para evitar superaquecimento, que pode danificar os componentes ou a placa de circuito impresso.

As juntas de solda resultantes são essenciais para a funcionalidade da placa e quaisquer defeitos podem levar à falha da placa. Portanto, é vital garantir que o processo de soldagem por refluxo seja feito corretamente para obter placas eletrônicas confiáveis e funcionais.

Técnicas de inspeção por raios X

A garantia de qualidade na montagem de placas eletrônicas depende da detecção meticulosa de defeitos, e as técnicas de inspeção por raios X surgiram como uma ferramenta essencial para descobrir falhas ocultas nos processos de soldagem por refluxo.

A inspeção por raios X é um método de teste importante que ajuda a detectar defeitos que podem comprometer a funcionalidade e a confiabilidade da placa eletrônica.

Aqui estão alguns dos principais benefícios da inspeção por raios X na montagem de PCB:

- Detecção de defeitos ocultos: A inspeção por raios X pode identificar defeitos ocultos, como vazios, desalinhamento e pontes de solda que podem ocorrer durante o processo de soldagem por refluxo.

- Garantindo a integridade da junta de solda: A inspeção por raios X fornece imagens detalhadas das estruturas internas, garantindo a integridade da junta de solda e o alinhamento dos componentes após o refluxo.

- Verificação de alinhamento de componentes: As máquinas de raios X utilizam tecnologia de imagem avançada para identificar defeitos como solda insuficiente, marcas de exclusão e desalinhamento de componentes.

- Garantia de qualidade aprimorada: A inspeção por raios X é uma etapa importante para garantir a qualidade e confiabilidade das placas eletrônicas, detectando defeitos que podem não ser visíveis a olho nu.

Inserção de componente através do furo

A colocação precisa de cabos em furos pré-perfurados na placa de circuito impresso (PCB) é o princípio fundamental da inserção de componentes através de furos. Este processo envolve a colocação manual de componentes maiores com cabos em orifícios pré-perfurados na PCB, garantindo conexões seguras e montagens eletrônicas confiáveis. A tecnologia Through-Hole é preferida para componentes que exigem resistência mecânica e resistência ao calor, como conectores, interruptores e capacitores maiores.

| Tipo de componente | Método de inserção | Benefícios |

|---|---|---|

| Capacitores maiores | Inserção manual | Durabilidade e Confiabilidade |

| Conectores | Tecnologia de furo passante | Força mecânica |

| Comuta | Soldadura em onda | Resistência ao calor |

| Componentes com Leads | Inserção de componente através do furo | Conexões seguras |

A inserção de componentes através do furo oferece durabilidade e confiabilidade em montagens eletrônicas, tornando-se uma etapa essencial no processo de montagem de PCB. Ao usar a tecnologia Through-Hole, os componentes são fixados com segurança à PCB, garantindo conexões confiáveis e minimizando o risco de falha dos componentes. Com a soldagem por onda, os componentes são soldados à PCB, proporcionando uma ligação forte e confiável.

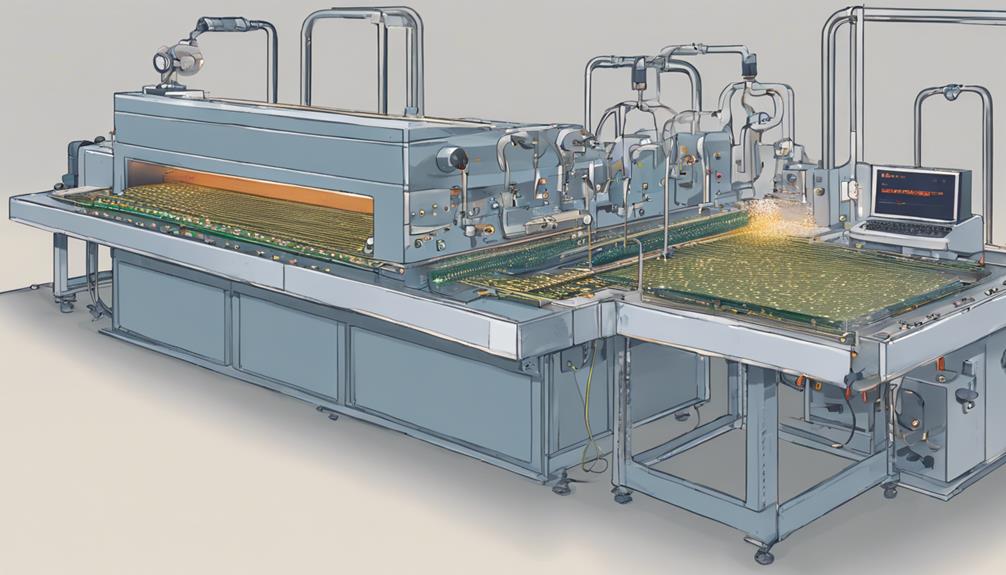

Soldagem e inspeção por onda

Freqüentemente, o processo de soldagem por onda é empregado na montagem com tecnologia de furo passante (THT) para formar juntas de solda confiáveis em componentes de furo passante, garantindo resistência mecânica e conexões elétricas. Este processo envolve a passagem do PCB sobre uma onda de solda fundida, o que é conseguido através de um sistema transportador que move os PCBs através dos estágios de pré-aquecimento, fluxo, soldagem e resfriamento.

Para garantir a qualidade, parâmetros adequados de soldagem por onda, como altura da onda, temperatura de pré-aquecimento e velocidade do transportador, são essenciais para obter juntas de solda consistentes e confiáveis.

Os seguintes fatores-chave contribuem para o sucesso da soldagem e inspeção por onda:

- Parâmetros otimizados de soldagem por onda para evitar defeitos e garantir juntas de solda confiáveis.

- Sistemas de transporte eficientes para uma produção eficiente e defeitos reduzidos.

- Inspeção completa após a soldagem por onda para detectar defeitos de soldagem como pontes, solda insuficiente ou componentes desalinhados.

- Medidas de controle de qualidade para garantir PCBs de alta qualidade que atendam aos padrões exigidos.

Revestimento e limpeza conformal

Na montagem de placas eletrônicas, os processos de revestimento isolante e limpeza desempenham um papel crucial para garantir a confiabilidade e a longevidade das placas de circuito impresso (PCBs), protegendo-as de estressores ambientais e eliminando contaminantes que podem comprometer seu desempenho.

Revestimentos isolantes, como acrílicos, silicones e uretanos, protegem os PCBs contra umidade, corrosão e estresse térmico, aumentando sua confiabilidade. Enquanto isso, os processos de limpeza que envolvem enxágue com água deionizada removem resíduos de fluxo, garantindo excelente desempenho e longevidade.

| Tipo de revestimento | Propriedades | Benefícios |

|---|---|---|

| Acrílico | Proteção contra umidade | Melhoria de confiabilidade |

| Silicone | Resistência ao estresse térmico | Melhoria da longevidade |

| Uretano | Blindagem contra corrosão | Proteção Ambiental |

Procedimentos adequados de limpeza e revestimento são essenciais para manter a integridade e funcionalidade da PCB em vários ambientes operacionais. Ao combinar esses processos, os PCBs podem resistir a fatores ambientais, garantindo excelente desempenho e longevidade.

Inspeção e Testes Finais

Durante a fase final de inspeção e teste, é realizada uma avaliação meticulosa das placas de circuito impresso (PCBs) montadas para verificar sua conformidade com rigorosos padrões de qualidade. Este processo completo envolve uma série de testes e inspeções rigorosos para garantir que os PCBAs atendam às especificações exigidas.

As seguintes etapas principais são executadas durante a inspeção e teste finais:

- Inspeção final: Um exame visual dos PCBAs para detectar quaisquer defeitos ou anomalias.

- Teste de TIC: Testes automatizados confirmam a funcionalidade das conexões eletrônicas, garantindo um desempenho confiável.

- Inspeção de raios X: Exame detalhado de componentes, como BGAs, para identificar defeitos ou irregularidades.

- AOI pós-refluxo: A inspeção óptica automatizada garante o posicionamento e alinhamento adequado dos componentes.

Além disso, limpar e secar completamente os PCBAs após a montagem é essencial para obter desempenho e longevidade superiores.

Embalagem e Transporte

A embalagem cuidadosa das placas de circuito impresso (PCBs) montadas é uma etapa vital no processo de fabricação, pois impacta diretamente na segurança e integridade das placas eletrônicas durante o transporte.

A embalagem adequada é essencial para protegendo placas eletrônicas contra danos durante o trânsito, garantindo que cheguem ao destino em perfeitas condições.

Para alcançar isto, sacos antiestáticos são comumente usados para armazenar PCBAs, protegendo-os da eletricidade estática. Adicionalmente, inserções de espuma personalizadas fornecer amortecimento e suporte para evitar dano do impacto durante o trânsito.

Para proteção adicional, revestimento isolante pode ser aplicado para proteger as placas de fatores ambientais durante o transporte.

Considerações cuidadosas sobre manuseio e transporte são essenciais para garantir a entrega segura de placas eletrônicas aos clientes. Isso involve planejamento meticuloso e atenção aos detalhes para evitar choques, vibrações e outras formas de estresse que possam comprometer a integridade das placas.

Controle de qualidade de montagem de PCB

Ao garantir o transporte seguro das placas de circuito impresso, a atenção se volta para o meticuloso processo de controle de qualidade na montagem de placas de circuito impresso, onde a precisão e a atenção aos detalhes são fundamentais. O processo de montagem de PCB envolve múltiplas verificações de controle de qualidade para manter os mais altos padrões de produção.

As principais medidas de controle de qualidade incluem:

- Inspeção Óptica Automatizada (AOI): Utilizando óptica e software avançados para detectar defeitos e garantir o posicionamento preciso dos componentes.

- Inspeção Manual de Solda: Os técnicos inspecionam visualmente as juntas de solda em busca de defeitos, garantindo conexões confiáveis.

- Inspeções de raios X: Imagens de raios X de alta resolução detectam defeitos em montagens complexas de PCB, garantindo uma produção de alta qualidade.

- Inspeção Final e Teste Funcional: Verificar a funcionalidade das placas eletrônicas montadas, garantindo que atendam às especificações.

Durante todo o processo de montagem da PCB, o controle de qualidade é essencial. Eliminar PCBAs com falha e repetir o processo de montagem para uma produção bem-sucedida é crucial para manter os padrões de qualidade.

Como o guia visual do fluxo do processo pode ajudar a garantir a qualidade na montagem da placa eletrônica?

Um guia visual do fluxo do processo pode garantir a qualidade na montagem da placa eletrônica, fornecendo uma visão geral clara e passo a passo de todo o processo. Isto inclui os pontos de verificação e as medidas de garantia de qualidade descritas no lista de verificação abrangente da linha de montagem. Com esse auxílio visual, os técnicos podem acompanhar facilmente o processo de montagem, reduzindo erros e mantendo os padrões de qualidade.

Manuseio e feedback de PCB finalizado

No etapas finais da montagem da PCB, manuseio meticuloso e mecanismos de feedback são empregados para garantir a integridade das placas de circuito impresso acabadas. PCBs acabados são manuseados com cuidado para evitar danos aos componentes ou juntas de solda durante o processo de montagem.

Cada PCB passa por um inspeção final para garantir que todos os componentes estejam corretamente colocados e soldados e que todas as conexões estejam seguras. Este processo de inspeção fornece feedback crítico, ajudando a identificar quaisquer defeitos ou problemas que precisam ser resolvidos antes do envio do PCB.

Medidas de controle de qualidade são implementadas para manter altos padrões e atender aos requisitos do cliente para o PCB acabado. Mecanismos adequados de manuseio e feedback são vitais para fornecer conjuntos de PCB confiáveis e funcionais aos clientes.

perguntas frequentes

Qual é o fluxo do processo de montagem de PCB?

O fluxo do processo de montagem de PCB envolve uma série de etapas sequenciais.

Começa com aplicação de pasta de solda usando um estêncil para garantir uma distribuição uniforme no PCB.

A colocação dos componentes é então executada usando máquinas pick-and-place de alta precisão, seguida por Soldadura por refluxo para unir componentes ao PCB por meio de ciclos controlados de aquecimento e resfriamento.

Quais são as três etapas do processo de montagem da placa de circuito?

Na vasta extensão da fabricação eletrônica, um trio de etapas essenciais reina supremo no processo de montagem da placa de circuito.

Os três pilares indispensáveis da montagem de PCB são aplicação de pasta de solda, colocação de componentes, e Soldadura por refluxo.

Estas etapas sequenciais garantem a integração perfeita dos componentes eletrônicos, produzindo uma placa de circuito funcional e confiável.

O que é o processo de montagem eletrônica?

O processo de montagem eletrônica envolve o posicionamento preciso de componentes, como resistores, capacitores e CIs, em uma placa de circuito impresso (PCB). Este processo utiliza métodos de Tecnologia de Montagem em Superfície (SMT) ou Tecnologia Thru-Hole (THT) para montar componentes, que são então protegidos usando pasta de solda.

Rigoroso medidas de controle de qualidade, incluindo inspeções ópticas e de raios X, garantem a colocação e soldagem precisas dos componentes.

Quais são as etapas do processo SMT?

O processo SMT se desenrola como um fabricado com precisão performance orquestral, com cada passo construído harmoniosamente sobre o anterior.

O processo começa com a aplicação meticulosa de pasta de solda, cuidadosamente distribuída na placa de circuito impresso por meio de um estêncil.

Em seguida, os componentes são colocados com precisão na placa por meio de automação escolha e coloque máquinas.

A soldagem por refluxo derrete a pasta, unindo os componentes com segurança à placa.