Montáž elektronických desek zahrnuje pečlivou sekvenci procesů, od předmontážní příprava na závěrečná kontrola a testování, vyžadující přesnost, kontrolu a pozornost k detailu, aby byla zaručena výroba spolehlivých a funkčních elektronických zařízení. Proces začíná předmontážní přípravou, která zahrnuje organizaci komponent a kontrolu PCB, poté následuje tisk pájecí pastou, umístění komponent a pájení přetavením. vkládání součástí skrz otvor, vlnové pájenía závěrečná kontrola a testování jsou také kritickými fázemi. Pochopením každého kroku mohou výrobci zajistit kvalitu a spolehlivost svých elektronických desek a objevit nuance procesu montáže, které nakonec vedou k vynikajícím produktům.

Klíčové věci

- Předmontážní příprava zahrnuje shromáždění součástek, kontrolu PCB a přípravu pájecího zařízení, aby byl zajištěn hladký proces montáže.

- Kvalita tisku pájecí pasty je ovlivněna technikami, designem šablony a viskozitou pasty, přičemž ideální viskozita se pohybuje od 300 000 do 400 000 cP.

- Umístění součástí vyžaduje přesnost a přesnost, přičemž automatizované stroje pro výběr a umístění dosahují vysoké rychlosti a přesnosti umístění.

- Pájení přetavením roztaví pájecí pastu a vytvoří pevné spoje mezi součástmi a PCB s řízenými profily ohřevu zajišťujícími spolehlivost a funkčnost.

- Finální kontrola a testování zahrnují vizuální kontrolu, ICT testování, rentgenovou kontrolu a post-reflow AOI pro detekci defektů a zajištění standardů kvality.

Procesní tok montážní linky PCB

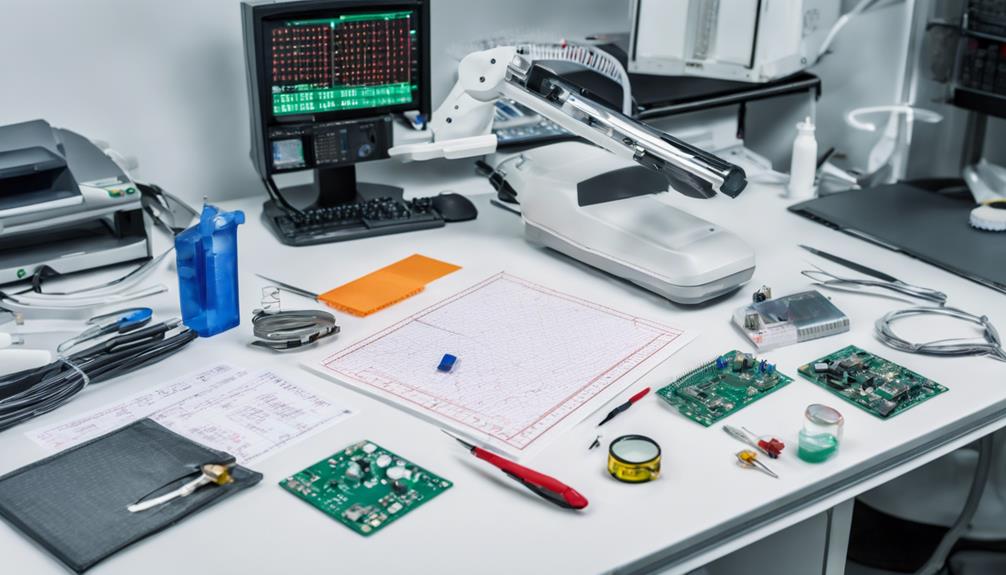

Proces montáže desky plošných spojů začíná aplikací šablonování pájecí pastou, zásadní přípravný krok pro umístění komponent. Tento otočný stupeň zaručuje přesnou a efektivní montáž součástek na DPS. Pájecí pasta, pečlivě nanášená přes šablonu, poskytuje mezi nimi silné spojení součástky a PCB.

Proces montáže pak pokračuje umístěním komponent pomocí technologie povrchové montáže (SMT) a technologie Thru-Hole (THT). SMT zahrnuje automatické umisťování malých součástek, zatímco THT vyžaduje ruční vkládání větších součástek.

Po osazení součástky se PCB podrobí pájení přetavením, kde se součástky zahřívají, aby se bezpečně spojily s PCB.

Aby byla zachována integrita a funkčnost sestavené desky plošných spojů, optická kontrola a kontroly kvality jsou prováděny. Tyto základní fáze potvrzují správné umístění a pájení součástí a zajišťují spolehlivost zařízení finální produkt.

Návrh a výroba PCB

Při návrhu a výrobě desek plošných spojů je zásadní stanovit priority základy prototypování a design pro vyrobitelnost (DFM) principy.

Díky tomu mohou návrháři zaručit, že jejich návrhy desek jsou optimalizovány pro bezproblémovou výrobu, čímž se snižuje riziko defektů a zpoždění výroby.

Základy prototypování PCB

Prototypování PCB, základní krok při montáži elektronické desky, zahrnuje návrh rozložení obvodu a vytvoření počátečního návrhu desky pro testování funkčnosti a identifikaci potenciálních nedostatků. Tato kritická fáze umožňuje detekci konstrukčních nedostatků, optimalizaci rozmístění DPS a ověření funkčnosti desky.

| Fáze prototypování | Klíčové aktivity |

|---|---|

| Návrh obvodu | Návrh rozložení obvodu a vytvoření prvotního návrhu desky |

| Umístění komponent | Umístění součástek, jako jsou odpory, kondenzátory a integrované obvody, na prototypovou desku |

| Testování a optimalizace | Testování funkčnosti, identifikace konstrukčních nedostatků a optimalizace rozložení PCB |

Soubory Gerber, obsahující informace o vrstvách, součástkách a stopách mědi, jsou nezbytné pro výrobu desek plošných spojů. Efektivní prototypování zjednodušuje proces montáže desek plošných spojů, což vede k úspěšné výrobě. Dodržováním strukturovaného procesu prototypování mohou inženýři zaručit, že jejich návrhy jsou spolehlivé, efektivní a nákladově efektivní.

Design pro vyrobitelnost

Optimalizace montáže elektronických desek prostřednictvím efektivního prototypování dláždí cestu pro design pro vyrobitelnost, což je základní aspekt návrhu PCB, který bere v úvahu různé faktory pro zajištění bezproblémové výroby. Design for Manufacturability (DFM) je kritickým krokem k zajištění optimalizace návrhů desek plošných spojů pro montáž, minimalizace chyb a výrobních nákladů.

Důkladná kontrola DFM je důležitá pro identifikaci potenciálních problémů, jako je vůle součástí, zarovnání pájecí masky a šířka stopy mědi, které mohou bránit vyrobitelnosti. Pro usnadnění tohoto procesu navrhněte soubory obsahující Gerber, kusovníka montážní výkresy jsou nezbytné.

Spolupráce mezi konstruktéry a výrobními týmy je zásadní pro řešení problémů DFM v rané fázi návrhu, což zjednodušuje proces montáže desek plošných spojů. Optimalizací návrhů desek plošných spojů z hlediska vyrobitelnosti mohou výrobci snížit výrobní náklady, minimalizovat chyby při montáži a urychlit dobu uvedení elektronických produktů na trh.

Efektivní kontroly DFM a spolupráce zajišťují, že jsou brána v úvahu výrobní omezení, což vede k vysoce kvalitním PCB, které splňují specifikace a požadavky na výkon.

Kroky přípravy před montáží

Shromáždění všech potřebných součástí, nástrojea materiály v a čistý a organizovaný pracovní prostor je zásadní pro zaručení úspěšného procesu montáže elektronické desky. V renomované firmě na montáž desek plošných spojů, předmontážní příprava je kritickým krokem, který připravuje půdu pro vysoce kvalitní montážní proces.

To zahrnuje uspořádání součástí podle kusovníku, aby byla zajištěna přesnost při montáži. Desky plošných spojů jsou také kontrolovány na vady nebo poškození před zahájením procesu montáže, což zajišťuje pouze to desky bez závad Jsou používány. Pájecí zařízeníjako jsou páječky, tok, a pájecí drát, jsou zkontrolovány a připraveny k použití.

Navíc správně ESD ochranná opatření jsou implementovány tak, aby se zabránilo statickému poškození citlivých elektronických součástek během montáže. Je udržován čistý pracovní prostor, aby se zabránilo kontaminaci a zajistila se kvalita sestavených desek. Dodržením těchto kroků přípravy před montáží může společnost zabývající se montáží desek plošných spojů zaručit hladký a efektivní proces montáže, který produkuje vysoce kvalitní elektronické desky.

Proces tisku pájecí pasty

V tisk pájecí pastou procesu, kvalitu vytištěného depozitu ovlivňují různé faktory. Patří mezi ně použité techniky, design šablony, a viskozita pasty. Pochopení vývoje minulých tiskových technik je zásadní pro ocenění pokroku v moderním tisku pájecí pastou.

Tato část prozkoumá klíčové aspekty návrhu šablony, ideální viskozitu pasty a jejich dopad na celkový tiskový proces.

Minulé tiskové techniky

V doméně montáže pro povrchovou montáž, tisk pájecí pastou se ukázal jako kritický procesní krok. Přesné nanesení pájecí pasty na desky plošných spojů je prvořadé pro zaručení spolehlivého připevnění součástek. Proces tisku pájecí pasty zahrnuje nanášení pájecí pasty na destičky PCB pomocí šablony. The design a tloušťka šablony výrazně ovlivňují objem a přesnost umístění pájecí pasty.

Správné vyrovnání a kontrola tlaku během tisku jsou zásadní pro zajištění konzistentní aplikace pájecí pasty. To přímo ovlivňuje přilnavost součástí během montáže. V minulosti různé tiskařské techniky byly použity k dosažení toho nejlepšího nanášení pájecí pasty. Tyto techniky se postupem času vyvíjely s pokroky v designu šablon a tiskových mechanismů umožňujících lepší pájecí pastu ovládání hlasitosti a přesnost.

Úvahy o návrhu šablony

Jaké konkrétní design šablony parametry lze optimalizovat pro dosažení přesných nanášení pájecí pasty a spolehlivé uchycení součástí při montáži na povrch?

Návrh šablony hraje důležitou roli při zajištění přesné aplikace pájecí pasty a zarovnání komponent při montáži DPS. The velikost clony, tvar a zarovnání na šabloně mají významný vliv na nanášení pájecí pasty a celkovou kvalitu sestavy. Dobře navržená šablona zaručuje konzistentní objem pájecí pasty, který je nezbytný pro spolehlivé pájené spoje.

Správný tloušťka šablony je nezbytné k dosažení této konzistence. Navíc, napětí šablony a tuhost rámu jsou zásadní pro udržení rovinnosti šablony během procesu tisku. To zajišťuje, že pájecí pasta je aplikována rovnoměrně a přesně.

Navíc pravidelně čištění šablony a údržba jsou nezbytné, aby se zabránilo přemostění pájecí pasty a zajistily se konzistentní výsledky tisku. Optimalizací těchto parametrů návrhu šablony mohou výrobci dosáhnout vysoce kvalitních pájených spojů a spolehlivého připevnění součástí, což má za následek zlepšení celkové kvality sestavy.

Optimální viskozita pasty

Ideální viskozita pasty je kritickým faktorem proces tisku pájecí pasty, protože přímo ovlivňuje konzistenci a kvalitu nanášení pájecí pasty, staví na základech vytvořených dobře navrženou šablonou.

The ideální rozsah viskozity pro účinné uvolňování šablony a adhezi komponent je typicky mezi 300 000-400 000 cP. Viskozita hraje klíčovou roli v účinnosti přenosu pasty, přičemž nízká viskozita způsobuje shlukování pájky a vysoká viskozita vede k nedostatečnému ukládání pájky.

Dosažení požadované viskozity zajišťuje konzistentní usazeniny pájecí pasty, minimalizace defektů jako přemostění nebo nedostatečné pájené spoje. Regulace teploty a modifikátory reologie lze použít k úpravě viskozity a dosažení ideálního toku pasty během procesu tisku.

Sledování a kontrola viskozity pasty jsou klíčové pro dosažení vysoce kvalitní výsledky tisku pájecí pastou v sestavě DPS. Optimalizací viskozity mohou výrobci zaručit spolehlivou přilnavost součástí, přesné nanášení pájky a snížení defektů, což nakonec vede k vysoce spolehlivým elektronickým sestavám.

Umístění a kontrola součástí

Umístění součástí, kritická fáze při montáži elektronických desek, zahrnuje přesné umístění elektronické součástky na desce plošných spojů (PCB) podle konstrukčního uspořádání. Tento proces vyžaduje přesnost a přesnost, aby byla zaručena funkčnost, spolehlivost a výkon elektronické desky.

K dosažení vysoké rychlosti a přesnosti se často používají automatické vychystávací stroje umístění komponent. Tyto stroje umožňují rychlé a přesné umístění elektronických součástí na desce plošných spojů a zajišťují, že montážní proces je efektivní a efektivní.

Po umístění komponent a vizuální kontrola se provádí za účelem ověření správnou orientaci, zarovnání a pájení součástek. Tato kontrola je zásadní pro identifikaci jakýchkoli chyb nebo defektů v rané fázi montážního procesu, což umožňuje rychlé opravy.

Kontrola po umístění součásti je nezbytným krokem k zajištění kvalitu a spolehlivost elektronické desky. Kombinací přesného umístění součástí s důkladnou vizuální kontrolou mohou výrobci zaručit, že jejich elektronické desky splňují nejvyšší standardy kvality a výkonu.

Přetavovací pájení a rentgenové záření

The proces pájení přetavením je kritickým krokem při montáži elektronických desek, kde se řízené topné profily používají k roztavení pájecí pasty a vytvoření bezpečných vazeb mezi součástmi a tištěný spoj (PCB).

Mezitím, Rentgenové kontrolní techniky se používají k nedestruktivnímu testování DPS, odhalování skrytých vad a zaručování kvality a spolehlivosti sestavy.

Proces pájení přetavením

Ve shromáždění elektronické desky, proces pájení přetavením je zásadním krokem kde pájecí pasta se roztaví do formy silné vazby mezi součástkami technologie povrchové montáže (SMT) a deskou plošných spojů (PCB).

Tento proces zahrnuje pečlivou kontrolu topné profily aby bylo zaručeno správné natavení pájky a připevnění součástek. Proces přetavení je nezbytný pro zajištění spolehlivosti a funkčnosti elektronických desek.

Na desku plošných spojů se nanese pájecí pasta a deska se poté vystaví řízenému teplotnímu profilu, roztaví pájku a vytvoří pevné vazby mezi součástmi SMT a plošným spojem. Topné profily jsou pečlivě navrženy tak, aby nedocházelo k přehřívání, které může poškodit součástky nebo PCB.

Výsledné pájené spoje jsou kritické pro funkčnost desky a jakékoli vady mohou vést k selhání desky. Proto je důležité zajistit, aby proces pájení přetavením byl proveden správně, aby se dosáhlo spolehlivých a funkčních elektronických desek.

Techniky rentgenové kontroly

Zajištění kvality při montáži elektronických desek se opírá o pečlivou detekci defektů a techniky rentgenové kontroly se ukázaly jako základní nástroj pro odhalování skrytých nedostatků v procesech pájení přetavením.

Rentgenová kontrola je důležitou testovací metodou, která pomáhá odhalit závady, které mohou ohrozit funkčnost a spolehlivost elektronické desky.

Zde jsou některé klíčové výhody rentgenové kontroly při montáži PCB:

- Detekce skrytých vad: Rentgenová kontrola může identifikovat skryté vady, jako jsou dutiny, nesouosost a pájecí můstky, které se mohou objevit během procesu pájení přetavením.

- Zajištění integrity pájeného spoje: Rentgenová kontrola poskytuje detailní snímky vnitřních struktur a zajišťuje integritu pájeného spoje a zarovnání součástí po přetavení.

- Ověření vyrovnání součástí: Rentgenové přístroje využívají pokročilou zobrazovací technologii k identifikaci defektů, jako je nedostatečná pájka, náhrobky a nesouosost součástí.

- Zvýšená záruka kvality: Rentgenová kontrola je důležitým krokem k zajištění kvality a spolehlivosti elektronických desek, odhaluje vady, které nemusí být viditelné pouhým okem.

Vložení součásti skrz díru

Přesné umístění vodičů do předvrtaných otvorů na desce s plošnými spoji (PCB) je základním principem vkládání součástí skrz otvory. Tento proces zahrnuje ruční vkládání větších součástí s vodiči do předvrtaných otvorů na desce plošných spojů, což zajišťuje bezpečné spojení a spolehlivé elektronické sestavy. Technologie průchozí díry je preferována pro součásti vyžadující mechanickou pevnost a tepelnou odolnost, jako jsou konektory, spínače a větší kondenzátory.

| Typ součásti | Metoda vkládání | Výhody |

|---|---|---|

| Větší kondenzátory | Ruční vkládání | Trvanlivost a spolehlivost |

| Konektory | Technologie průchozí díry | Mechanická síla |

| Přepínače | Pájení vlnou | Odolnost vůči teplu |

| Komponenty s vývody | Vložení součásti skrz díru | Zabezpečená připojení |

Vkládání součástí skrz díru nabízí odolnost a spolehlivost v elektronických sestavách, což z něj činí zásadní krok v procesu montáže PCB. Díky technologii průchozí díry jsou součásti bezpečně připojeny k desce plošných spojů, což zajišťuje spolehlivé spojení a minimalizuje riziko selhání součástí. Pomocí vlnového pájení jsou součástky připájeny k desce plošných spojů, což poskytuje pevné a spolehlivé spojení.

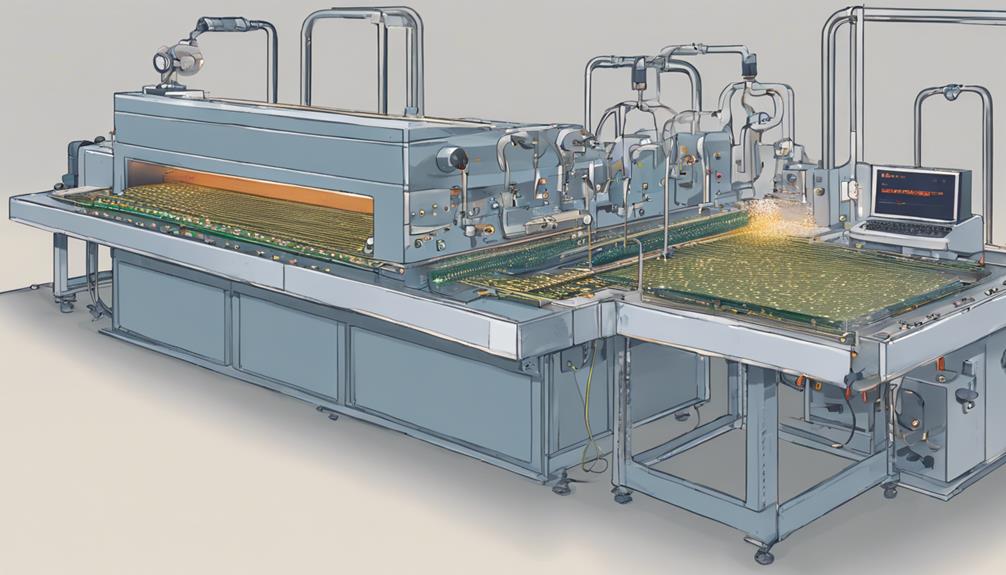

Vlnové pájení a kontrola

Proces pájení vlnou se často používá při montáži technologie průchozích otvorů (THT) k vytvoření spolehlivých pájených spojů na součástech s průchozími otvory, což zajišťuje jak mechanickou pevnost, tak elektrické spojení. Tento proces zahrnuje průchod PCB přes vlnu roztavené pájky, čehož je dosaženo pomocí dopravníkového systému, který pohybuje PCB přes předehřívací, tavící, pájecí a chladicí fáze.

Aby byla zaručena kvalita, jsou pro dosažení konzistentních a spolehlivých pájených spojů nezbytné správné parametry pájení vlnou, jako je výška vlny, teplota předehřívání a rychlost dopravníku.

K úspěšnému pájení vlnou a kontrole přispívají následující klíčové faktory:

- Optimalizované parametry pájení vlnou aby se zabránilo defektům a zajistily spolehlivé pájené spoje.

- Efektivní dopravníkové systémy pro efektivní výrobu a snížení defektů.

- Důkladná kontrola po vlnovém pájení k detekci defektů pájení, jako jsou můstky, nedostatečná pájka nebo špatně zarovnané součástky.

- Opatření kontroly kvality zajistit vysoce kvalitní PCB, které splňují požadované normy.

Konformní nátěr a čištění

Při montáži elektronických desek hrají procesy konformního potahování a čištění klíčovou roli při zajišťování spolehlivosti a dlouhé životnosti desek plošných spojů (PCB) tím, že je chrání před environmentálními stresory a eliminují kontaminanty, které mohou ohrozit jejich výkon.

Konformní povlaky, jako jsou akryláty, silikony a uretany, chrání desky plošných spojů před vlhkostí, korozí a tepelným namáháním, čímž zvyšují jejich spolehlivost. Mezitím čisticí procesy zahrnující oplachování deionizovanou vodou odstraňují zbytky tavidla a zajišťují vynikající výkon a dlouhou životnost.

| Typ povlaku | Vlastnosti | Výhody |

|---|---|---|

| Akryl | Ochrana proti vlhkosti | Zvýšení spolehlivosti |

| Silikon | Odolnost proti tepelnému namáhání | Zlepšení dlouhověkosti |

| uretan | Stínění proti korozi | Ochrana životního prostředí |

Pro zachování integrity a funkčnosti PCB v různých provozních prostředích jsou nezbytné správné postupy čištění a povrchové úpravy. Kombinací těchto procesů mohou PCB odolat environmentálním faktorům a zajistit tak vynikající výkon a dlouhou životnost.

Závěrečná kontrola a testování

Během fáze závěrečné kontroly a testování se provádí pečlivé hodnocení osazených desek plošných spojů (PCB), aby se ověřilo, zda splňují přísné normy kvality. Tento důkladný proces zahrnuje řadu přísných testů a kontrol, aby se zajistilo, že PCBA splňují požadované specifikace.

Během závěrečné kontroly a testování se provádějí následující klíčové kroky:

- Závěrečná kontrola: Vizuální kontrola PCBA za účelem zjištění jakýchkoli defektů nebo anomálií.

- Testování ICT: Automatizované testy potvrzují funkčnost elektronických spojení a zaručují spolehlivý výkon.

- Rentgenová kontrola: Podrobné zkoumání součástí, jako jsou BGA, za účelem identifikace závad nebo nesrovnalostí.

- Post-reflow AOI: Automatická optická kontrola zajišťuje správné umístění a vyrovnání součástí.

Kromě toho je důkladné čištění a sušení desek PCBA po sestavení nezbytné pro špičkový výkon a dlouhou životnost.

Balení a doprava

Pečlivé zabalení sestavených desek plošných spojů (PCB) je zásadním krokem ve výrobním procesu, protože přímo ovlivňuje bezpečnost a integritu elektronických desek během přepravy.

Důležité je správné balení zabezpečení elektronických desek proti poškození během tranzitu, což zaručuje, že dorazí na místo určení v původním stavu.

Dosáhnout toho, antistatické sáčky se běžně používají k ukládání PCBA, které je chrání před statickou elektřinou. Dodatečně, pěnové vložky na míru poskytnout odpružení a podporu, aby se zabránilo poškození nárazem během tranzitu.

Pro větší ochranu, konformní povlak lze použít k ochraně desek před faktory prostředí během přepravy.

Opatrná manipulace a přeprava jsou zásadní pro zajištění bezpečné dodávky elektronických desek zákazníkům. To zahrnuje pečlivé plánování a pozornost věnovanou detailům, aby se zabránilo otřesům, vibracím a dalším formám namáhání, které by mohly ohrozit integritu desek.

Kontrola kvality montáže PCB

Při zajištění bezpečné přepravy desek plošných spojů se pozornost obrací k pečlivému procesu kontroly kvality při montáži desek plošných spojů, kde je prvořadá přesnost a pozornost k detailu. Proces montáže desek plošných spojů zahrnuje několik kontrol kvality, aby byly dodrženy nejvyšší standardy výroby.

Mezi klíčová opatření kontroly kvality patří:

- Automatická optická kontrola (AOI): Využití pokročilé optiky a softwaru k detekci defektů a zaručení přesného umístění součástí.

- Ruční kontrola pájení: Technici vizuálně kontrolují pájené spoje, zda nemají vady a zajišťují spolehlivé spoje.

- Rentgenové prohlídky: Rentgenové zobrazování s vysokým rozlišením detekuje vady ve složitých sestavách DPS a zaručuje vysokou kvalitu výroby.

- Závěrečná kontrola a funkční testování: Ověření funkčnosti sestavených elektronických desek, zajištění, že splňují specifikace.

Během procesu montáže PCB je nezbytná kontrola kvality. Sešrotování neúspěšných PCBA a opakování procesu montáže pro úspěšnou výrobu je zásadní pro udržení standardů kvality.

Jak může průvodce vizuálním procesem pomoci zajistit kvalitu montáže elektronické desky?

Vizuální průvodce tokem procesu může zajistit kvalitu montáže elektronické desky tím, že poskytuje jasný přehled o celém procesu krok za krokem. To zahrnuje kontrolní body a opatření pro zajištění kvality uvedená v dokumentu komplexní kontrolní seznam montážní linky. S touto vizuální pomůckou mohou technici snadno sledovat proces montáže, snížit chyby a zachovat standardy kvality.

Dokončená manipulace s PCB a zpětná vazba

V konečné fáze montáže DPS, pečlivé zacházení a zpětnovazební mechanismy se používají k zajištění integrity hotových desek plošných spojů. S hotovými deskami plošných spojů se zachází opatrně, aby nedošlo k poškození součástí nebo pájených spojů během procesu montáže.

Každá PCB prochází a závěrečná kontrola abyste se ujistili, že všechny součásti jsou správně umístěny a připájeny a že všechna spojení jsou bezpečná. Tento proces kontroly zajišťuje kritická zpětná vazba, pomáhá identifikovat jakékoli závady nebo problémy, které je třeba vyřešit před odesláním PCB.

Opatření kontroly kvality jsou implementována pro udržení vysokých standardů a splnění požadavků zákazníků na hotové PCB. Správná manipulace a mechanismy zpětné vazby jsou zásadní pro poskytování spolehlivých a funkčních sestav PCB zákazníkům.

Často kladené otázky

Jaký je procesní tok montáže PCB?

Proces montáže desky plošných spojů zahrnuje řadu po sobě jdoucích kroků.

Začíná to s aplikace pájecí pasty pomocí šablony pro zaručení rovnoměrného rozložení na DPS.

Umístění součástí se pak provádí pomocí vysoce přesných vychystávacích strojů a následně pájení přetavením k lepení součástí k desce plošných spojů prostřednictvím řízených cyklů ohřevu a chlazení.

Jaké jsou 3 kroky v procesu montáže desky s plošnými spoji?

V obrovském rozsahu výroby elektroniky vládne procesu montáže desky plošných spojů trojice základních kroků.

Tři nepostradatelné pilíře montáže DPS jsou aplikace pájecí pasty, umístění komponent, a pájení přetavením.

Tyto sekvenční kroky zaručují bezproblémovou integraci elektronických součástek a poskytují funkční a spolehlivou obvodovou desku.

Co je proces elektronické montáže?

Proces montáže elektroniky zahrnuje přesné umístění součástek, jako jsou odpory, kondenzátory a integrované obvody, na desku s plošnými spoji (PCB). Tento proces využívá metody povrchové montáže (SMT) nebo technologie Thru-Hole (THT) k montáži součástí, které jsou následně zajištěny pomocí pájecí pasta.

Přísný opatření kontroly kvality, včetně optických a rentgenových kontrol, zaručují přesné umístění součástek a pájení.

Jaké jsou kroky procesu SMT?

Proces SMT se vyvíjí jako a precizně zpracované orchestrální výkon, přičemž každý krok harmonicky navazuje na poslední.

Proces začíná pečlivým nanášením pájecí pasty, pečlivě rozmístěné na DPS pomocí šablony.

Dále jsou komponenty přesně umístěny na desku pomocí automatiky vybrat a umístit stroje.

Pájení přetavením pak roztaví pastu a připojí součásti bezpečně k desce.