L'assemblaggio delle schede elettroniche prevede una meticolosa sequenza di lavorazioni, da preparazione pre-assemblaggio A collaudo e collaudo finale, che richiedono precisione, controllo e attenzione ai dettagli per garantire la produzione di dispositivi elettronici affidabili e funzionali. Il processo inizia con la preparazione pre-assemblaggio, che prevede l'organizzazione dei componenti e l'ispezione del PCB, seguita da stampa di pasta saldante, posizionamento dei componenti e saldatura a riflusso. Inserimento componenti a foro passante, saldatura ad onda, e anche l'ispezione e il collaudo finali sono fasi critiche. Comprendendo ogni passaggio, i produttori possono garantire la qualità e l'affidabilità delle proprie schede elettroniche e scoprire le sfumature del processo di assemblaggio che alla fine portano a prodotti di qualità superiore.

Punti chiave

- La preparazione al preassemblaggio prevede la raccolta dei componenti, l'ispezione dei PCB e la preparazione delle apparecchiature di saldatura per garantire un processo di assemblaggio regolare.

- La qualità di stampa della pasta saldante è influenzata dalle tecniche, dal design dello stencil e dalla viscosità della pasta, con una viscosità ideale compresa tra 300.000 e 400.000 cP.

- Il posizionamento dei componenti richiede precisione e accuratezza, con macchine pick-and-place automatizzate che garantiscono un posizionamento preciso e ad alta velocità.

- La saldatura a riflusso scioglie la pasta saldante per formare forti legami tra i componenti e il PCB, con profili di riscaldamento controllati che garantiscono affidabilità e funzionalità.

- L'ispezione e i test finali comprendono l'esame visivo, i test ICT, l'ispezione a raggi X e l'AOI post-riflusso per rilevare difetti e garantire standard di qualità.

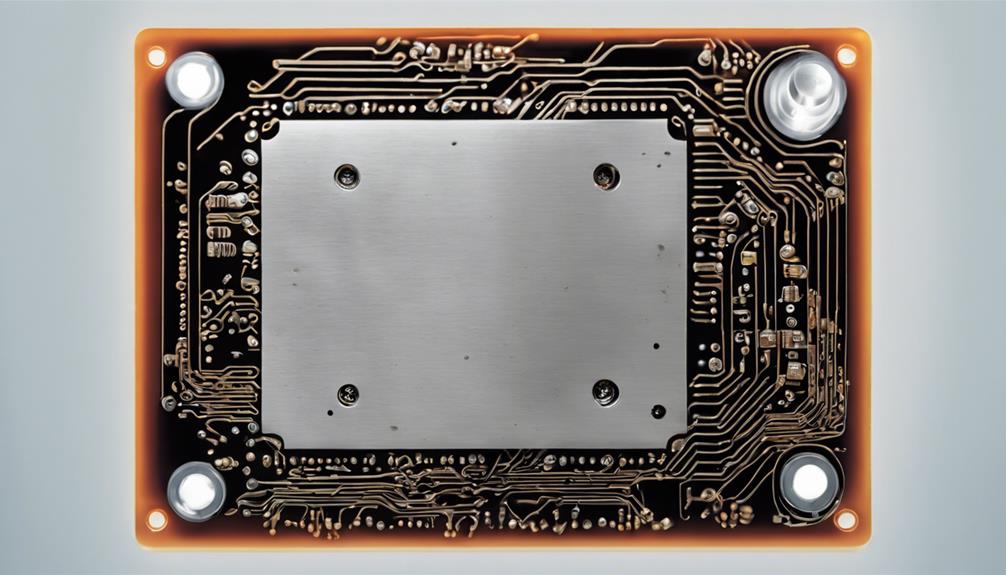

Flusso del processo della catena di montaggio PCB

Il flusso del processo della catena di montaggio PCB inizia con l'applicazione di stencil con pasta saldante, un passaggio preparatorio cruciale per il posizionamento dei componenti. Questa fase fondamentale garantisce un assemblaggio accurato ed efficiente dei componenti sul PCB. La pasta saldante, applicata con cura attraverso uno stencil, fornisce un forte legame tra componenti e il PCB.

Il processo di assemblaggio continua poi con il posizionamento dei componenti utilizzando la tecnologia Surface Mount (SMT) e la tecnologia Thru-Hole (THT). SMT prevede il posizionamento automatico di componenti di piccole dimensioni, mentre THT richiede l'inserimento manuale di componenti più grandi.

Dopo il posizionamento dei componenti, viene sottoposto il PCB saldatura a riflusso, dove i componenti vengono riscaldati per fissarli saldamente al PCB.

Per sostenere l'integrità e la funzionalità del PCB assemblato, ispezione ottica E controlli di qualità vengono effettuati. Queste fasi essenziali confermano il corretto posizionamento e saldatura dei componenti, garantendo l'affidabilità del prodotto finale.

Progettazione e produzione di PCB

Quando si intraprende la progettazione e la produzione di PCB, è fondamentale definire le priorità elementi essenziali per la prototipazione E progettazione per la producibilità (DFM) principi.

In questo modo, i progettisti possono garantire che i progetti delle loro schede siano ottimizzati per una fabbricazione senza soluzione di continuità, riducendo il rischio di difetti e ritardi di produzione.

Elementi essenziali per la prototipazione PCB

La prototipazione PCB, una fase essenziale nell'assemblaggio delle schede elettroniche, prevede la progettazione del layout del circuito e la creazione del progetto iniziale della scheda per testare la funzionalità e identificare potenziali difetti. Questa fase critica consente il rilevamento di difetti di progettazione, l'ottimizzazione del layout del PCB e la verifica della funzionalità della scheda.

| Fase di prototipazione | Attività chiave |

|---|---|

| Progettazione di circuiti | Progettazione del layout del circuito e creazione del progetto iniziale della scheda |

| Posizionamento dei componenti | Posizionamento di componenti come resistori, condensatori e circuiti integrati sulla scheda prototipo |

| Test e ottimizzazione | Testare la funzionalità, identificare i difetti di progettazione e ottimizzare il layout del PCB |

I file Gerber, contenenti informazioni su strati, componenti e tracce di rame, sono essenziali per la produzione di PCB. Una prototipazione efficiente semplifica il processo di assemblaggio del PCB, portando a cicli di produzione di successo. Seguendo un processo di prototipazione strutturato, gli ingegneri possono garantire che i loro progetti siano affidabili, efficienti ed economici.

Progettazione per la producibilità

L'ottimizzazione dell'assemblaggio delle schede elettroniche attraverso una prototipazione efficiente apre la strada alla progettazione finalizzata alla producibilità, un aspetto essenziale della progettazione PCB che considera vari fattori per garantire una produzione senza interruzioni. La progettazione per la producibilità (DFM) è un passaggio fondamentale per garantire che i progetti di PCB siano ottimizzati per l'assemblaggio, riducendo al minimo gli errori e i costi di produzione.

Un controllo DFM approfondito è importante per identificare potenziali problemi, come la distanza dei componenti, l'allineamento della maschera di saldatura e la larghezza della traccia di rame, che possono ostacolare la producibilità. Per facilitare questo processo, progettare file contenenti Gerber, Distinta basee sono necessari i disegni di assieme.

La collaborazione tra ingegneri progettisti e team di produzione è fondamentale per affrontare i problemi DFM nelle prime fasi della fase di progettazione, semplificando il processo di assemblaggio del PCB. Ottimizzando la progettazione dei PCB per la producibilità, i produttori possono ridurre i costi di produzione, minimizzare gli errori di assemblaggio e accelerare il time-to-market per i prodotti elettronici.

Controlli DFM e collaborazione efficaci garantiscono che i vincoli di produzione vengano presi in considerazione, ottenendo PCB di alta qualità che soddisfano le specifiche e i requisiti prestazionali.

Fasi di preparazione al pre-assemblaggio

Raccogliendo tutti i componenti necessari, utensilie materiali in a spazio di lavoro pulito e organizzato è fondamentale per garantire il successo del processo di assemblaggio delle schede elettroniche. Presso una rinomata azienda di assemblaggio di PCB, preparazione pre-assemblaggio è un passaggio fondamentale che pone le basi per un processo di assemblaggio di alta qualità.

Ciò comporta l'organizzazione dei componenti in base alla distinta base (BOM) per garantire la precisione durante l'assemblaggio. I PCB vengono inoltre ispezionati per eventuali difetti o danni prima che inizi il processo di assemblaggio, garantendo solo questo tavole prive di difetti sono usati. Attrezzatura per saldatura, come saldatori, flussoe il filo di saldatura vengono controllati e preparati per l'uso.

Inoltre, corretto Misure di protezione ESD sono implementati per prevenire danni statici ai componenti elettronici sensibili durante l'assemblaggio. Viene mantenuta un'area di lavoro pulita per prevenire la contaminazione e garantire la qualità delle schede assemblate. Seguendo queste fasi di preparazione al pre-assemblaggio, un'azienda di assemblaggio di PCB può garantire un processo di assemblaggio fluido ed efficiente che produce schede elettroniche di alta qualità.

Processo di stampa della pasta saldante

Nel stampa di pasta saldante processo, la qualità del deposito stampato è influenzata da diversi fattori. Questi includono le tecniche impiegate, disegno dello stampino, E viscosità della pasta. Comprendere l'evoluzione delle tecniche di stampa del passato è fondamentale per apprezzare i progressi nella moderna stampa della pasta saldante.

Questa sezione esaminerà le considerazioni chiave sulla progettazione dello stencil, sulla viscosità ideale della pasta e sul loro impatto sul processo di stampa complessivo.

Tecniche di stampa del passato

Nell'ambito dell'assemblaggio a montaggio superficiale, stampa di pasta saldante è emerso come una fase critica del processo. La deposizione accurata della pasta saldante sulle piazzole PCB è fondamentale per garantire un fissaggio affidabile dei componenti. Il processo di stampa della pasta saldante prevede l'applicazione della pasta saldante sui pad PCB utilizzando uno stencil. IL design e spessore dello stencil influiscono notevolmente sul volume e sulla precisione di posizionamento della pasta saldante.

Il corretto allineamento e il controllo della pressione durante la stampa sono essenziali per garantire un'applicazione coerente della pasta saldante. Ciò influisce direttamente adesione dei componenti durante l'assemblaggio. In passato, vari tecniche di stampa sono stati impiegati per ottenere il meglio deposizione della pasta saldante. Queste tecniche si sono evolute nel tempo, con progressi nella progettazione degli stampini e nei meccanismi di stampa che consentono una pasta saldante migliorata controllo del volume e precisione.

Considerazioni sulla progettazione degli stencil

Cosa specifico disegno dello stampino i parametri possono essere ottimizzati per ottenere risultati accurati deposizione della pasta saldante e fissaggio affidabile dei componenti nell'assemblaggio a montaggio superficiale?

Il design dello stencil gioca un ruolo importante nel garantire un'applicazione accurata della pasta saldante e allineamento dei componenti durante l'assemblaggio del PCB. IL dimensione di apertura, la forma e l'allineamento sullo stencil hanno un impatto significativo sulla deposizione della pasta saldante e sulla qualità complessiva dell'assemblaggio. Uno stencil ben progettato garantisce un volume costante di pasta saldante, essenziale per giunti di saldatura affidabili.

Corretto spessore dello stampino è essenziale per raggiungere questa coerenza. Inoltre, tensione dello stampino E rigidità del telaio sono fondamentali per mantenere la planarità dello stencil durante il processo di stampa. Ciò garantisce che la pasta saldante venga applicata in modo uniforme e preciso.

Inoltre, regolare pulizia degli stampini e la manutenzione sono necessarie per prevenire la formazione di ponti nella pasta saldante e garantire risultati di stampa costanti. Ottimizzando questi parametri di progettazione dello stencil, i produttori possono ottenere giunti di saldatura di alta qualità e un fissaggio affidabile dei componenti, con conseguente miglioramento della qualità complessiva dell'assemblaggio.

Viscosità ottimale della pasta

La viscosità ideale della pasta è un fattore critico nel processo di stampa della pasta saldante, poiché influisce direttamente sulla consistenza e sulla qualità della deposizione della pasta saldante, basandosi sulle fondamenta stabilite da uno stencil ben progettato.

IL intervallo di viscosità ideale per un efficace rilascio dello stencil e un'adesione dei componenti è generalmente compreso tra 300.000 e 400.000 cP. La viscosità gioca un ruolo chiave nell'efficienza del trasferimento della pasta, poiché la bassa viscosità provoca formazione di grumi di saldatura e l'alta viscosità porta a una deposizione di saldatura insufficiente.

Il raggiungimento della viscosità desiderata garantisce depositi consistenti di pasta saldante, minimizzando i difetti come ponti o giunti di saldatura insufficienti. Controllo della temperatura E modificatori reologici può essere utilizzato per regolare la viscosità, ottenendo un flusso ideale della pasta durante il processo di stampa.

Il monitoraggio e il controllo della viscosità della pasta sono fondamentali per raggiungere questo obiettivo risultati di stampa con pasta saldante di alta qualità nell'assemblaggio di PCB. Ottimizzando la viscosità, i produttori possono garantire un'adesione affidabile dei componenti, una deposizione precisa della saldatura e una riduzione dei difetti, con il risultato finale di assemblaggi elettronici ad alta affidabilità.

Posizionamento e ispezione dei componenti

Il posizionamento dei componenti, fase critica nell'assemblaggio delle schede elettroniche, prevede il posizionamento preciso delle stesse parti elettroniche sul circuito stampato (PCB) secondo il layout di progetto. Questo processo richiede accuratezza e precisione per garantire la funzionalità, l'affidabilità e le prestazioni della scheda elettronica.

Le macchine pick-and-place automatizzate vengono spesso utilizzate per ottenere velocità elevate e precisione posizionamento dei componenti. Queste macchine consentono il posizionamento rapido e preciso delle parti elettroniche sul PCB, garantendo che il processo di assemblaggio è efficiente ed efficace.

Dopo il posizionamento dei componenti, a ispezione visuale viene condotto per verificare la orientamento corretto, allineamento e saldatura dei componenti. Questa ispezione è fondamentale per identificare eventuali errori o difetti nelle prime fasi del processo di assemblaggio, consentendo di apportare correzioni tempestive.

L'ispezione dopo il posizionamento dei componenti è un passaggio essenziale per garantire il qualità e affidabilità della scheda elettronica. Combinando il posizionamento accurato dei componenti con un'ispezione visiva approfondita, i produttori possono garantire che le loro schede elettroniche soddisfino i più elevati standard di qualità e prestazioni.

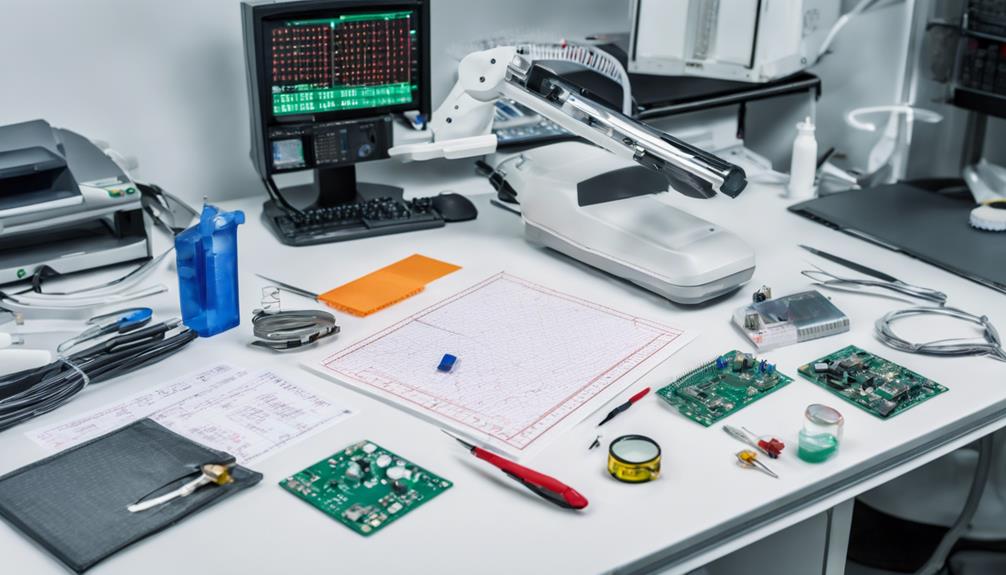

Saldatura a riflusso e raggi X

IL processo di saldatura a riflusso è una fase critica nell'assemblaggio di schede elettroniche, in cui vengono utilizzati profili di riscaldamento controllato per sciogliere la pasta saldante e formare legami sicuri tra i componenti e il scheda a circuito stampato (PCB).

Nel frattempo, Tecniche di ispezione a raggi X sono impiegati per testare in modo non distruttivo i PCB, rilevando difetti nascosti e garantendo la qualità e l'affidabilità dell'assemblaggio.

Processo di saldatura a rifusione

Nell'assemblea di schede elettroniche, IL processo di saldatura a riflusso è un passo fondamentale in cui pasta per saldature viene fuso per formare legami forti tra i componenti con tecnologia a montaggio superficiale (SMT) e la scheda a circuito stampato (PCB).

Questo processo comporta un attento controllo profili di riscaldamento per garantire la corretta fusione della saldatura e il fissaggio dei componenti. Il processo di rifusione è essenziale per garantire l'affidabilità e la funzionalità delle schede elettroniche.

La pasta saldante viene applicata al PCB, quindi la scheda viene sottoposta a un profilo di temperatura controllato, sciogliendo la saldatura e formando forti legami tra i componenti SMT e il PCB. I profili riscaldanti sono attentamente progettati per prevenire il surriscaldamento, che può danneggiare i componenti o il PCB.

I giunti di saldatura risultanti sono fondamentali per la funzionalità della scheda e qualsiasi difetto può portare al guasto della scheda. Pertanto, è fondamentale assicurarsi che il processo di saldatura a rifusione venga eseguito correttamente per ottenere schede elettroniche affidabili e funzionali.

Tecniche di ispezione a raggi X

Il controllo della qualità nell'assemblaggio delle schede elettroniche si basa sul meticoloso rilevamento dei difetti e le tecniche di ispezione a raggi X sono emerse come uno strumento essenziale per scoprire difetti nascosti nei processi di saldatura a rifusione.

L'ispezione a raggi X è un importante metodo di prova che aiuta a rilevare difetti che potrebbero compromettere la funzionalità e l'affidabilità della scheda elettronica.

Ecco alcuni vantaggi chiave dell'ispezione a raggi X nell'assemblaggio di PCB:

- Rilevazione di difetti nascosti: L'ispezione a raggi X può identificare difetti nascosti come vuoti, disallineamento e ponti di saldatura che possono verificarsi durante il processo di saldatura a rifusione.

- Garantire l'integrità del giunto di saldatura: L'ispezione a raggi X fornisce immagini dettagliate delle strutture interne, garantendo l'integrità del giunto di saldatura e l'allineamento dei componenti dopo il riflusso.

- Verifica dell'allineamento dei componenti: Le macchine a raggi X utilizzano una tecnologia di imaging avanzata per identificare difetti come saldatura insufficiente, rimozione definitiva e disallineamento dei componenti.

- Maggiore garanzia di qualità: L'ispezione a raggi X è un passo importante per garantire la qualità e l'affidabilità delle schede elettroniche, rilevando difetti che potrebbero non essere visibili ad occhio nudo.

Inserimento di componenti con foro passante

Il posizionamento preciso dei conduttori nei fori preforati sul circuito stampato (PCB) è il principio fondamentale dell'inserimento dei componenti a foro passante. Questo processo prevede il posizionamento manuale di componenti più grandi con cavi nei fori preforati sul PCB, garantendo connessioni sicure e assemblaggi elettronici affidabili. La tecnologia Through-Hole è preferita per i componenti che richiedono robustezza meccanica e resistenza al calore, come connettori, interruttori e condensatori più grandi.

| Tipo di componente | Metodo di inserimento | Benefici |

|---|---|---|

| Condensatori più grandi | Inserimento manuale | Durata e affidabilità |

| Connettori | Tecnologia a foro passante | Resistenza meccanica |

| Interruttori | Saldatura ad onda | Resistenza al calore |

| Componenti con conduttori | Inserimento di componenti con foro passante | Connessioni sicure |

L'inserimento di componenti a foro passante offre durata e affidabilità negli assemblaggi elettronici, rendendolo un passaggio essenziale nel processo di assemblaggio PCB. Utilizzando la tecnologia Through-Hole, i componenti sono fissati saldamente al PCB, garantendo connessioni affidabili e riducendo al minimo il rischio di guasti dei componenti. Con la saldatura a onda, i componenti vengono saldati al PCB, fornendo un legame forte e affidabile.

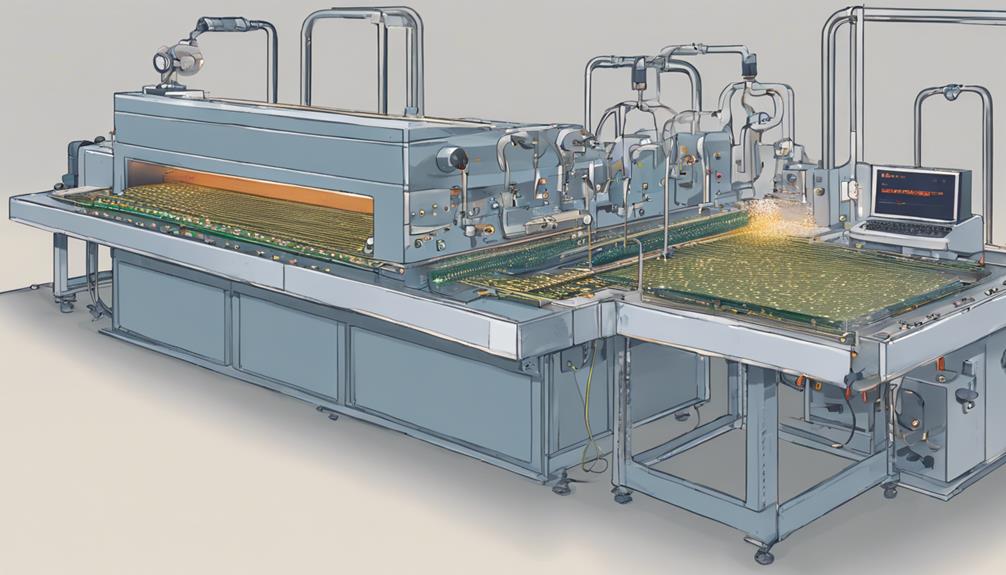

Saldatura ad onda e ispezione

Spesso, il processo di saldatura a onda viene impiegato nell'assemblaggio con tecnologia a foro passante (THT) per formare giunti di saldatura affidabili su componenti a foro passante, garantendo sia resistenza meccanica che collegamenti elettrici. Questo processo prevede il passaggio del PCB su un'onda di saldatura fusa, operazione ottenuta attraverso un sistema di trasporto che sposta i PCB attraverso le fasi di preriscaldamento, flussaggio, saldatura e raffreddamento.

Per garantire la qualità, parametri di saldatura a onda adeguati come altezza dell'onda, temperatura di preriscaldamento e velocità del trasportatore sono essenziali per ottenere giunti di saldatura coerenti e affidabili.

I seguenti fattori chiave contribuiscono al successo della saldatura a onda e dell'ispezione:

- Parametri di saldatura ad onda ottimizzati per prevenire difetti e garantire giunti di saldatura affidabili.

- Sistemi di trasporto efficienti per una produzione efficiente e una riduzione dei difetti.

- Ispezione approfondita dopo la saldatura ad onda per rilevare difetti di saldatura come ponti, saldatura insufficiente o componenti disallineati.

- Misure di controllo della qualità per garantire PCB di alta qualità che soddisfino gli standard richiesti.

Rivestimento e pulizia conformi

Nell'assemblaggio delle schede elettroniche, i processi di rivestimento e pulizia conformi svolgono un ruolo cruciale nel garantire l'affidabilità e la longevità dei circuiti stampati (PCB) proteggendoli da fattori di stress ambientale ed eliminando i contaminanti che possono comprometterne le prestazioni.

I rivestimenti conformi, come acrilici, siliconi e uretani, proteggono i PCB da umidità, corrosione e stress termico, migliorandone l'affidabilità. Nel frattempo, i processi di pulizia che prevedono il risciacquo con acqua deionizzata rimuovono i residui di flusso, garantendo prestazioni e longevità eccellenti.

| Tipo di rivestimento | Proprietà | Benefici |

|---|---|---|

| Acrilico | Protezione dall'umidità | Miglioramento dell'affidabilità |

| Silicone | Resistenza allo stress termico | Miglioramento della longevità |

| Uretano | Schermatura contro la corrosione | Protezione ambientale |

Procedure adeguate di pulizia e rivestimento sono essenziali per mantenere l'integrità e la funzionalità del PCB in vari ambienti operativi. Combinando questi processi, i PCB possono resistere a fattori ambientali, garantendo prestazioni e longevità eccezionali.

Ispezione e collaudo finali

Durante la fase finale di ispezione e collaudo, viene condotta una meticolosa valutazione dei circuiti stampati (PCB) assemblati per verificarne la conformità a rigorosi standard di qualità. Questo processo approfondito prevede una serie di test e ispezioni rigorosi per garantire che i PCBA soddisfino le specifiche richieste.

Durante l'ispezione e il collaudo finale vengono eseguiti i seguenti passaggi chiave:

- Ispezione finale: Un esame visivo dei PCBA per rilevare eventuali difetti o anomalie.

- Test TIC: Test automatizzati confermano la funzionalità delle connessioni elettroniche, garantendo prestazioni affidabili.

- Ispezione a raggi X: esame dettagliato dei componenti, come i BGA, per identificare difetti o irregolarità.

- AOI post-riflusso: L'ispezione ottica automatizzata garantisce il corretto posizionamento e allineamento dei componenti.

Inoltre, pulire e asciugare accuratamente i PCBA dopo l'assemblaggio è essenziale per garantire prestazioni e longevità ottimali.

Imballaggio e trasporto

L'imballaggio accurato dei circuiti stampati (PCB) assemblati è un passaggio fondamentale nel processo di produzione, poiché influisce direttamente sulla sicurezza e sull'integrità delle schede elettroniche durante il trasporto.

Un imballaggio adeguato è essenziale salvaguardare le schede elettroniche da eventuali danni durante il transito, garantendo che arrivino a destinazione in perfette condizioni.

Per realizzare questo, sacchetti antistatici sono comunemente usati per immagazzinare i PCBA, proteggendoli dall'elettricità statica. Inoltre, inserti in schiuma personalizzati fornire ammortizzazione e supporto per prevenire Danno da impatto durante il transito.

Per una maggiore protezione, rivestimento conforme può essere applicato per proteggere le tavole dai fattori ambientali durante la spedizione.

Considerazioni attente sulla movimentazione e sul trasporto sono essenziali per garantire la consegna sicura delle schede elettroniche ai clienti. Ciò comporta pianificazione meticolosa e attenzione ai dettagli per prevenire urti, vibrazioni e altre forme di stress che potrebbero compromettere l'integrità delle tavole.

Controllo qualità dell'assemblaggio PCB

Nel garantire il trasporto sicuro dei circuiti stampati, l'attenzione si rivolge al meticoloso processo di controllo qualità nell'assemblaggio dei PCB, dove la precisione e l'attenzione ai dettagli sono fondamentali. Il processo di assemblaggio del PCB prevede molteplici controlli di qualità per mantenere i più alti standard di produzione.

Le principali misure di controllo della qualità includono:

- Ispezione ottica automatizzata (AOI): Utilizzo di ottica e software avanzati per rilevare i difetti e garantire il posizionamento accurato dei componenti.

- Ispezione manuale della saldatura: I tecnici ispezionano visivamente i giunti di saldatura per individuare eventuali difetti, garantendo connessioni affidabili.

- Ispezioni radiografiche: L'imaging a raggi X ad alta risoluzione rileva difetti in complessi assemblaggi PCB, garantendo una produzione di alta qualità.

- Ispezione finale e test funzionale: Verificare la funzionalità delle schede elettroniche assemblate, assicurandosi che rispettino le specifiche.

Durante tutto il processo di assemblaggio del PCB, il controllo di qualità è essenziale. La demolizione dei PCBA guasti e la ripetizione del processo di assemblaggio per una produzione di successo sono fondamentali per il mantenimento degli standard di qualità.

In che modo la guida visiva al flusso del processo può contribuire a garantire la qualità nell'assemblaggio delle schede elettroniche?

Una guida visiva al flusso del processo può garantire la qualità nell'assemblaggio delle schede elettroniche fornendo una panoramica chiara e passo dopo passo dell'intero processo. Ciò include i punti di controllo e le misure di garanzia della qualità delineate nel lista di controllo completa della catena di montaggio. Con questo aiuto visivo, i tecnici possono seguire facilmente il processo di assemblaggio, riducendo gli errori e mantenendo gli standard di qualità.

Gestione e feedback del PCB finiti

Nel fasi finali dell'assemblaggio del PCB, manipolazione meticolosa E meccanismi di feedback sono impiegati per garantire l'integrità dei circuiti stampati finiti. I PCB finiti vengono maneggiati con cura per evitare danni ai componenti o ai giunti di saldatura durante il processo di assemblaggio.

Ogni PCB viene sottoposto a ispezione finale per assicurarsi che tutti i componenti siano posizionati e saldati correttamente e che tutti i collegamenti siano sicuri. Questo processo di ispezione fornisce feedback critico, aiutando a identificare eventuali difetti o problemi che devono essere risolti prima della spedizione del PCB.

Vengono implementate misure di controllo della qualità per mantenere standard elevati e soddisfare i requisiti dei clienti per il PCB finito. Meccanismi di gestione e feedback adeguati sono fondamentali per fornire ai clienti assemblaggi PCB affidabili e funzionali.

Domande frequenti

Qual è il flusso del processo di assemblaggio PCB?

Il flusso del processo di assemblaggio del PCB prevede una serie di passaggi sequenziali.

Inizia con applicazione della pasta saldante utilizzando uno stencil per garantire una distribuzione uniforme sul PCB.

Il posizionamento dei componenti viene quindi eseguito utilizzando macchine pick-and-place ad alta precisione, seguite da saldatura a riflusso per incollare componenti al PCB attraverso cicli di riscaldamento e raffreddamento controllati.

Quali sono i 3 passaggi nel processo di assemblaggio del circuito stampato?

Nel vasto campo della produzione elettronica, tre passaggi essenziali regnano sovrani nel processo di assemblaggio dei circuiti stampati.

I tre pilastri indispensabili dell’assemblaggio PCB sono applicazione della pasta saldante, posizionamento dei componenti, E saldatura a riflusso.

Questi passaggi sequenziali garantiscono la perfetta integrazione dei componenti elettronici, producendo un circuito funzionale e affidabile.

Qual è il processo di assemblaggio elettronico?

Il processo di assemblaggio elettronico prevede il posizionamento preciso di componenti, come resistori, condensatori e circuiti integrati, su una scheda a circuito stampato (PCB). Questo processo utilizza i metodi Surface Mount Technology (SMT) o Thru-Hole Technology (THT) per montare i componenti, che vengono poi fissati utilizzando pasta per saldature.

Rigoroso misure di controllo della qualità, comprese le ispezioni ottiche e a raggi X, garantiscono il posizionamento e la saldatura accurati dei componenti.

Quali sono le fasi del processo SMT?

Il processo SMT si svolge come a realizzato con precisione performance orchestrale, in cui ogni passo si basa armoniosamente sul precedente.

Il processo inizia con la meticolosa applicazione della pasta saldante, accuratamente distribuita sul PCB mediante uno stencil.

Successivamente, i componenti vengono posizionati con precisione sulla scheda tramite processo automatizzato pick-and-place macchine.

La saldatura a riflusso scioglie quindi la pasta, legando saldamente i componenti alla scheda.