De assemblage van elektronische borden omvat een nauwgezette opeenvolging van processen, van voorbereiding vóór de montage naar eindinspectie en testen, die precisie, controle en aandacht voor detail vereisen om de productie van betrouwbare en functionele elektronische apparaten te garanderen. Het proces begint met de voorbereiding vóór de montage, waarbij de organisatie van de componenten en de PCB-inspectie betrokken zijn, gevolgd door soldeerpasta afdrukken, plaatsing van componenten, en reflow-solderen. Doorlopende componentinvoeging, Golf solderen, en eindinspectie en testen zijn ook cruciale fasen. Door elke stap te begrijpen, kunnen fabrikanten de kwaliteit en betrouwbaarheid van hun elektronische borden garanderen en de nuances van het assemblageproces ontdekken die uiteindelijk tot superieure producten leiden.

Belangrijkste leerpunten

- De voorbereiding vóór de montage omvat het verzamelen van componenten, het inspecteren van PCB's en het voorbereiden van soldeerapparatuur om een soepel assemblageproces te garanderen.

- De printkwaliteit van soldeerpasta wordt beïnvloed door technieken, stencilontwerp en viscositeit van de pasta, met een ideale viscositeit variërend van 300.000-400.000 cP.

- Het plaatsen van componenten vereist precisie en nauwkeurigheid, waarbij geautomatiseerde pick-and-place-machines een snelle en nauwkeurige plaatsing mogelijk maken.

- Reflow-solderen smelt soldeerpasta om sterke verbindingen te vormen tussen componenten en PCB, met gecontroleerde verwarmingsprofielen die betrouwbaarheid en functionaliteit garanderen.

- Eindinspectie en testen omvatten visueel onderzoek, ICT-testen, röntgeninspectie en post-reflow AOI om defecten op te sporen en kwaliteitsnormen te garanderen.

PCB-assemblagelijnprocesstroom

De processtroom van de PCB-assemblagelijn begint met de toepassing van soldeerpasta stencilen, een cruciale voorbereidende stap voor de plaatsing van componenten. Deze cruciale fase garandeert een nauwkeurige en efficiënte montage van componenten op de printplaat. De soldeerpasta, zorgvuldig aangebracht via een stencil, zorgt voor een sterke verbinding tussen de componenten en de printplaat.

Het assemblageproces gaat vervolgens verder met het plaatsen van componenten met behulp van Surface Mount Technology (SMT) en Thru-Hole Technology (THT). SMT omvat de automatische plaatsing van kleine componenten, terwijl THT het handmatig inbrengen van grotere componenten vereist.

Na het plaatsen van de componenten ondergaat de PCB een bewerking reflow-solderen, waar de componenten worden verwarmd om ze veilig aan de PCB te hechten.

Om de integriteit en functionaliteit van de geassembleerde PCB te behouden, optische inspectie En kwaliteitscontroles zijn uitgedragen. Deze essentiële fasen bevestigen de correcte plaatsing en het solderen van componenten, waardoor de betrouwbaarheid van de componenten wordt gegarandeerd eindproduct.

PCB-ontwerp en productie

Bij het ontwerpen en vervaardigen van PCB's is het van cruciaal belang om prioriteiten te stellen essentiele prototypes En ontwerp voor maakbaarheid (DFM)-principes.

Door dit te doen kunnen ontwerpers garanderen dat hun bordontwerpen zijn geoptimaliseerd voor naadloze fabricage, waardoor het risico op defecten en productievertragingen wordt verminderd.

Basisprincipes van PCB-prototyping

PCB-prototyping, een essentiële stap bij de assemblage van elektronische kaarten, omvat het ontwerpen van de circuitlay-out en het creëren van het initiële bordontwerp om de functionaliteit te testen en mogelijke gebreken te identificeren. Deze kritieke fase maakt de detectie van ontwerpfouten, optimalisatie van de PCB-indeling en verificatie van de functionaliteit van het bord mogelijk.

| Prototypingfase | Belangrijkste activiteiten |

|---|---|

| Circuit ontwerp | Het ontwerpen van de circuitlay-out en het maken van het initiële bordontwerp |

| Componentplaatsing | Componenten zoals weerstanden, condensatoren en IC's op het prototypebord plaatsen |

| Testen en optimaliseren | Functionaliteit testen, ontwerpfouten identificeren en de PCB-indeling optimaliseren |

Gerber-bestanden, die informatie bevatten over lagen, componenten en kopersporen, zijn essentieel voor de PCB-productie. Efficiënte prototyping stroomlijnt het PCB-assemblageproces, wat leidt tot succesvolle productieruns. Door een gestructureerd prototypingproces te volgen, kunnen ingenieurs garanderen dat hun ontwerpen betrouwbaar, efficiënt en kosteneffectief zijn.

Ontwerp voor maakbaarheid

Het optimaliseren van de assemblage van elektronische borden door middel van efficiënte prototyping maakt de weg vrij voor ontwerp voor maakbaarheid, een essentieel aspect van PCB-ontwerp dat rekening houdt met verschillende factoren om een naadloze productie te garanderen. Design for Manufacturability (DFM) is een cruciale stap om ervoor te zorgen dat PCB-ontwerpen worden geoptimaliseerd voor assemblage, waardoor fouten en productiekosten worden geminimaliseerd.

Een grondige DFM-controle is belangrijk om potentiële problemen te identificeren, zoals de speling van componenten, de uitlijning van het soldeermasker en de breedte van het koperspoor, die de maakbaarheid kunnen belemmeren. Om dit proces te vergemakkelijken, ontwerpbestanden met Gerber, BOMen montagetekeningen zijn noodzakelijk.

Samenwerking tussen ontwerpingenieurs en productieteams is cruciaal om DFM-problemen vroeg in de ontwerpfase aan te pakken en het PCB-assemblageproces te stroomlijnen. Door PCB-ontwerpen te optimaliseren met het oog op maakbaarheid kunnen fabrikanten de productiekosten verlagen, assemblagefouten minimaliseren en de time-to-market voor elektronische producten versnellen.

Effectieve DFM-controles en samenwerking zorgen ervoor dat er rekening wordt gehouden met productiebeperkingen, wat resulteert in hoogwaardige PCB's die voldoen aan de specificaties en prestatie-eisen.

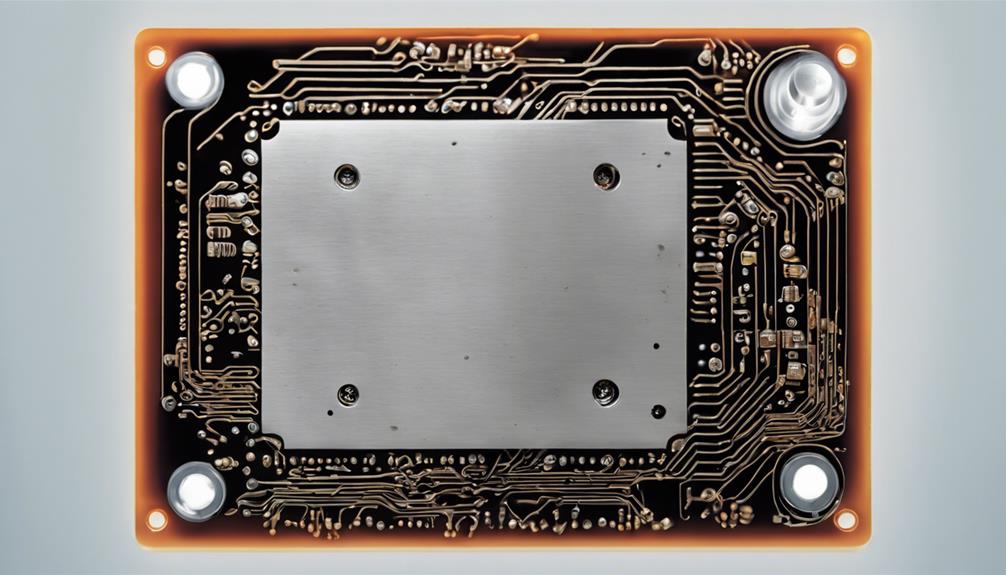

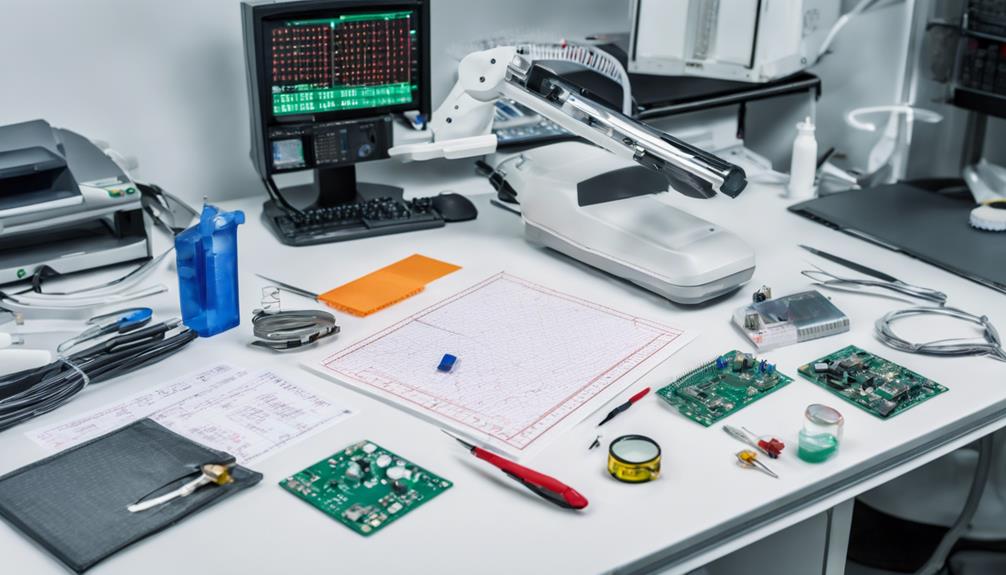

Voorbereidingsstappen vóór de montage

Alle benodigde componenten verzamelen, hulpmiddelen, en materialen in a schone en georganiseerde werkruimte is cruciaal voor het garanderen van een succesvol assemblageproces van elektronische borden. Bij een gerenommeerd PCB-assemblagebedrijf, voorbereiding vóór de montage is een cruciale stap die de weg vrijmaakt voor een hoogwaardig assemblageproces.

Dit omvat het organiseren van componenten volgens de stuklijst (BOM) om nauwkeurigheid tijdens de montage te garanderen. PCB's worden ook geïnspecteerd op defecten of schade voordat het assemblageproces begint, zodat alleen dat wordt gegarandeerd defectvrije platen worden gebruikt. Soldeerapparatuurzoals soldeerbouten, stroomen soldeerdraad worden gecontroleerd en klaargemaakt voor gebruik.

Bovendien correct ESD-beschermingsmaatregelen zijn geïmplementeerd om statische schade aan gevoelige elektronische componenten tijdens de montage te voorkomen. Er wordt gezorgd voor een schone werkruimte om besmetting te voorkomen en de kwaliteit van de gemonteerde planken te waarborgen. Door deze voorbereidingsstappen vóór de assemblage te volgen, kan een PCB-assemblagebedrijf een soepel en efficiënt assemblageproces garanderen dat elektronische kaarten van hoge kwaliteit produceert.

Soldeerpasta afdrukproces

In de soldeerpasta afdrukken proces wordt de kwaliteit van het gedrukte depot door verschillende factoren beïnvloed. Het gaat onder meer om de gebruikte technieken, stencilontwerp, En viscositeit van de pasta. Het begrijpen van de evolutie van eerdere printtechnieken is van cruciaal belang om de vooruitgang in het moderne printen van soldeerpasta te kunnen waarderen.

In dit gedeelte worden de belangrijkste overwegingen bij het stencilontwerp, de ideale pastaviscositeit en hun impact op het algehele printproces onderzocht.

Vroegere druktechnieken

Binnen het domein van opbouwmontage, soldeerpasta afdrukken is uitgegroeid tot een kritische processtap. Nauwkeurige afzetting van soldeerpasta op PCB-pads is van het grootste belang voor het garanderen van een betrouwbare bevestiging van componenten. Het printproces van soldeerpasta omvat het aanbrengen van soldeerpasta op PCB-pads met behulp van een stencil. De stencilontwerp en dikte heeft een grote invloed op het volume en de plaatsingsnauwkeurigheid van soldeerpasta.

Een goede uitlijning en drukcontrole tijdens het printen zijn essentieel om consistente soldeerpasta-applicatie te garanderen. Dit heeft directe gevolgen adhesie van componenten tijdens montage. In het verleden verschillende druktechnieken zijn ingezet om het beste te bereiken afzetting van soldeerpasta. Deze technieken zijn in de loop van de tijd geëvolueerd, met verbeteringen in het stencilontwerp en de printmechanismen die verbeterde soldeerpasta mogelijk maken volumeregeling en precisie.

Overwegingen bij het ontwerpen van stencils

Wat specifiek stencilontwerp parameters kunnen worden geoptimaliseerd om nauwkeurigheid te bereiken afzetting van soldeerpasta en betrouwbare componentbevestiging bij opbouwmontage?

Het stencilontwerp speelt een belangrijke rol bij het garanderen van een nauwkeurige toepassing van soldeerpasta uitlijning van componenten tijdens PCB-assemblage. De openingsgrootteVorm, vorm en uitlijning op het sjabloon hebben een aanzienlijke invloed op de afzetting van soldeerpasta en de algehele kwaliteit van de montage. Een goed ontworpen sjabloon garandeert een consistent soldeerpastavolume, wat essentieel is voor betrouwbare soldeerverbindingen.

Juist stencildikte is essentieel om deze consistentie te bereiken. Bovendien, stencilspanning En stijfheid van het frame zijn cruciaal voor het behouden van de vlakheid van het stencil tijdens het printproces. Dit zorgt ervoor dat de soldeerpasta gelijkmatig en nauwkeurig wordt aangebracht.

Daarnaast regelmatig stencilreiniging en onderhoud zijn nodig om brugvorming van soldeerpasta te voorkomen en consistente printresultaten te garanderen. Door deze stencilontwerpparameters te optimaliseren, kunnen fabrikanten hoogwaardige soldeerverbindingen en betrouwbare componentbevestiging bereiken, wat resulteert in een verbeterde algehele assemblagekwaliteit.

Optimale viscositeit van de pasta

De ideale pastaviscositeit is een kritische factor in de soldeerpasta printproces, omdat het rechtstreeks van invloed is op de consistentie en kwaliteit van de afzetting van soldeerpasta, voortbouwend op de basis die is gelegd door een goed ontworpen stencil.

De ideaal viscositeitsbereik voor effectieve stencillossing en componenthechting ligt doorgaans tussen 300.000 en 400.000 cP. Viscositeit speelt een sleutelrol bij de efficiëntie van de pasta-overdracht, waarbij een lage viscositeit soldeerballen veroorzaakt en een hoge viscositeit leidt tot onvoldoende soldeerafzetting.

Het bereiken van de gewenste viscositeit zorgt ervoor consistente afzettingen van soldeerpasta, het minimaliseren van defecten zoals overbrugging of onvoldoende soldeerverbindingen. Temperatuurregeling En reologische modificatoren kan worden gebruikt om de viscositeit aan te passen, waardoor een ideale pastastroom wordt bereikt tijdens het printproces.

Het monitoren en controleren van de viscositeit van de pasta is van cruciaal belang om dit te bereiken hoogwaardige soldeerpasta-afdrukresultaten op het gebied van PCB-assemblage. Door de viscositeit te optimaliseren kunnen fabrikanten een betrouwbare adhesie van componenten, nauwkeurige soldeerafzetting en minder defecten garanderen, wat uiteindelijk resulteert in uiterst betrouwbare elektronische assemblages.

Componentplaatsing en -inspectie

Het plaatsen van componenten, een cruciale fase bij de assemblage van elektronische borden, omvat de nauwkeurige positionering van elektronische onderdelen op de printplaat (PCB) volgens de ontwerplay-out. Dit proces vereist nauwkeurigheid en precisie om de functionaliteit, betrouwbaarheid en prestaties van het elektronische bord te garanderen.

Geautomatiseerde pick-and-place-machines worden vaak gebruikt om hoge snelheid en nauwkeurigheid te bereiken plaatsing van componenten. Deze machines maken het snel en nauwkeurig positioneren van elektronische onderdelen op de printplaat mogelijk, waardoor de montageproces is efficiënt en effectief.

Na plaatsing van de componenten, a visuele inspectie wordt uitgevoerd om te verifiëren juiste oriëntatie, uitlijning, en solderen van componenten. Deze inspectie is van cruciaal belang om eventuele fouten of defecten vroeg in het assemblageproces te identificeren, zodat snelle correcties kunnen worden aangebracht.

Inspectie na plaatsing van componenten is een essentiële stap om de kwaliteit te garanderen kwaliteit en betrouwbaarheid van het elektronische bord. Door nauwkeurige plaatsing van componenten te combineren met grondige visuele inspectie, kunnen fabrikanten garanderen dat hun elektronische kaarten voldoen aan de hoogste normen op het gebied van kwaliteit en prestaties.

Reflow-solderen en röntgenstralen

De reflow-soldeerproces is een cruciale stap bij het assembleren van elektronische borden, waarbij gecontroleerde verwarmingsprofielen worden gebruikt om soldeerpasta te smelten en veilige verbindingen te vormen tussen componenten en de printplaat (printplaat).

In de tussentijd, Röntgeninspectietechnieken worden gebruikt om PCB's niet-destructief te testen, verborgen gebreken op te sporen en de kwaliteit en betrouwbaarheid van de assemblage te garanderen.

Reflow-soldeerproces

In de vergadering van elektronische borden, de reflow-soldeerproces is een cruciale stap waarbij soldeerpasta wordt gesmolten tot vorm sterke banden tussen componenten van Surface Mount Technology (SMT) en de printplaat (PCB).

Dit proces wordt zorgvuldig gecontroleerd verwarming profielen om een goede soldeersmelting en componentbevestiging te garanderen. Het reflow-proces is essentieel voor het waarborgen van de betrouwbaarheid en functionaliteit van elektronische kaarten.

Soldeerpasta wordt op de printplaat aangebracht en vervolgens wordt de plaat onderworpen aan een gecontroleerd temperatuurprofiel, waardoor het soldeer smelt en sterke verbindingen worden gevormd tussen de SMT-componenten en de printplaat. De verwarmingsprofielen zijn zorgvuldig ontworpen om oververhitting te voorkomen, waardoor de componenten of de printplaat kunnen worden beschadigd.

De resulterende soldeerverbindingen zijn van cruciaal belang voor de functionaliteit van het bord en eventuele defecten kunnen leiden tot defecten aan het bord. Daarom is het essentieel om ervoor te zorgen dat het reflow-soldeerproces correct wordt uitgevoerd om betrouwbare en functionele elektronische kaarten te verkrijgen.

Röntgeninspectietechnieken

Kwaliteitsborging bij de assemblage van elektronische kaarten is afhankelijk van de nauwgezette detectie van defecten, en röntgeninspectietechnieken zijn een essentieel hulpmiddel geworden voor het blootleggen van verborgen fouten in reflow-soldeerprocessen.

Röntgeninspectie is een belangrijke testmethode die helpt bij het opsporen van defecten die de functionaliteit en betrouwbaarheid van het elektronische bord in gevaar kunnen brengen.

Hier zijn enkele belangrijke voordelen van röntgeninspectie bij PCB-assemblage:

- Detectie van verborgen gebreken: Röntgeninspectie kan verborgen defecten identificeren, zoals holtes, verkeerde uitlijning en soldeerbruggen die kunnen optreden tijdens het reflow-soldeerproces.

- Waarborgen van de integriteit van de soldeerverbinding: Röntgeninspectie levert gedetailleerde beelden op van interne structuren, waardoor de integriteit van de soldeerverbinding en de uitlijning van componenten na reflow worden gegarandeerd.

- Verificatie van de uitlijning van componenten: Röntgenmachines maken gebruik van geavanceerde beeldtechnologie om defecten zoals onvoldoende soldeer, tombstoneing en verkeerde uitlijning van componenten te identificeren.

- Verbeterde kwaliteitsborging: Röntgeninspectie is een belangrijke stap bij het waarborgen van de kwaliteit en betrouwbaarheid van elektronische borden, waarbij defecten worden opgespoord die mogelijk niet met het blote oog zichtbaar zijn.

Inbrengen van componenten door gaten

Nauwkeurige plaatsing van kabels in voorgeboorde gaten op de printplaat (PCB) is het fundamentele principe van Through-Hole Component Insertion. Dit proces omvat het handmatig plaatsen van grotere componenten met kabels in voorgeboorde gaten op de printplaat, waardoor veilige verbindingen en betrouwbare elektronische assemblages worden gegarandeerd. Through-Hole-technologie heeft de voorkeur voor componenten die mechanische sterkte en hittebestendigheid vereisen, zoals connectoren, schakelaars en grotere condensatoren.

| Componenttype | Inbrengmethode | Voordelen |

|---|---|---|

| Grotere condensatoren | Handmatig inbrengen | Duurzaamheid en betrouwbaarheid |

| Connectoren | Through-hole-technologie | Mechanische kracht |

| Schakelaars | Golf solderen | Hittebestendig |

| Componenten met kabels | Inbrengen van componenten door gaten | Veilige verbindingen |

Through-Hole Component Insertion biedt duurzaamheid en betrouwbaarheid bij elektronische assemblages, waardoor het een essentiële stap is in het PCB-assemblageproces. Door gebruik te maken van Through-Hole-technologie worden componenten veilig op de PCB bevestigd, waardoor betrouwbare verbindingen worden gegarandeerd en het risico op defecten aan componenten wordt geminimaliseerd. Bij Wave Soldering worden componenten op de printplaat gesoldeerd, waardoor een sterke en betrouwbare verbinding ontstaat.

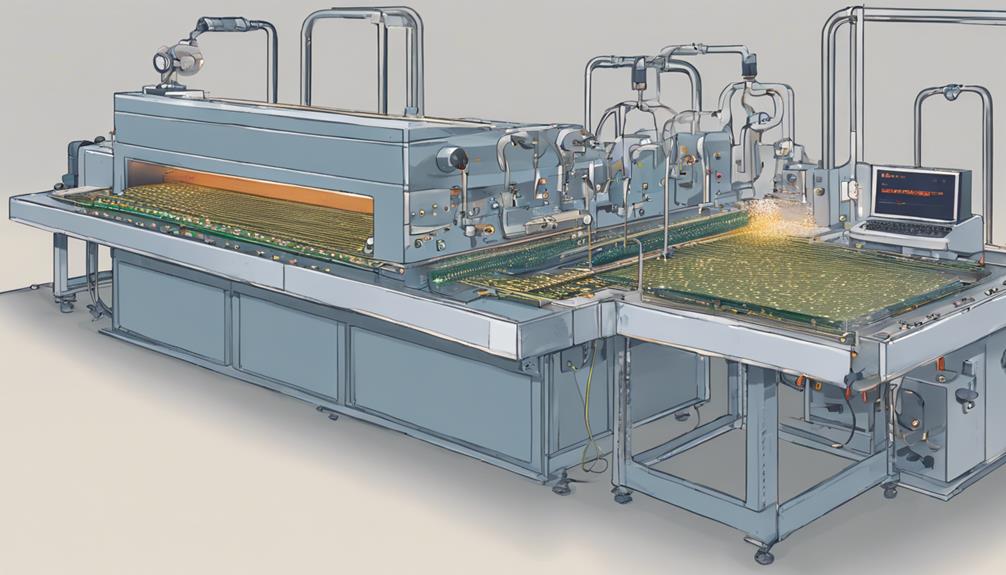

Golfsolderen en inspectie

Vaak wordt het golfsoldeerproces gebruikt bij de assemblage met doorlopende gaten (THT) om betrouwbare soldeerverbindingen op doorlopende componenten te vormen, waardoor zowel mechanische sterkte als elektrische verbindingen worden gegarandeerd. Bij dit proces wordt de PCB over een golf gesmolten soldeer geleid, wat wordt bereikt via een transportsysteem dat PCB's door de fasen van voorverwarmen, vloeien, solderen en afkoelen beweegt.

Om de kwaliteit te garanderen, zijn de juiste golfsoldeerparameters zoals golfhoogte, voorverwarmingstemperatuur en transportsnelheid essentieel voor het bereiken van consistente en betrouwbare soldeerverbindingen.

De volgende sleutelfactoren dragen bij aan succesvol golfsolderen en inspectie:

- Geoptimaliseerde golfsoldeerparameters om defecten te voorkomen en betrouwbare soldeerverbindingen te garanderen.

- Efficiënte transportsystemen voor een efficiënte productie en minder defecten.

- Grondige inspectie na golfsolderen om soldeerfouten zoals bruggen, onvoldoende soldeer of verkeerd uitgelijnde componenten te detecteren.

- Kwaliteitscontrolemaatregelen om te zorgen voor hoogwaardige printplaten die aan de vereiste normen voldoen.

Conformele coating en reiniging

Bij de assemblage van elektronische borden spelen conforme coating- en reinigingsprocessen een cruciale rol bij het garanderen van de betrouwbaarheid en levensduur van printplaten (PCB's) door ze te beschermen tegen omgevingsstressoren en door verontreinigingen te elimineren die hun prestaties in gevaar kunnen brengen.

Conformele coatings, zoals acryl, siliconen en urethanen, beschermen PCB's tegen vocht, corrosie en thermische spanning, waardoor hun betrouwbaarheid wordt vergroot. Ondertussen verwijderen reinigingsprocessen met spoelen met gedeïoniseerd water fluxresten, waardoor uitstekende prestaties en een lange levensduur worden gegarandeerd.

| Coatingtype | Eigenschappen | Voordelen |

|---|---|---|

| Acryl | Bescherming tegen vocht | Verbetering van de betrouwbaarheid |

| Siliconen | Thermische stressbestendigheid | Verbetering van de levensduur |

| Urethaan | Corrosie-afscherming | Milieubescherming |

Goede reinigings- en coatingprocedures zijn essentieel voor het behoud van de PCB-integriteit en functionaliteit in verschillende bedrijfsomgevingen. Door deze processen te combineren, zijn PCB's bestand tegen omgevingsfactoren, waardoor uitstekende prestaties en een lange levensduur worden gegarandeerd.

Laatste inspectie en testen

Tijdens de laatste inspectie- en testfase wordt een nauwgezette evaluatie van de geassembleerde printplaten (PCB's) uitgevoerd om te verifiëren of ze voldoen aan strenge kwaliteitsnormen. Dit grondige proces omvat een reeks strenge tests en inspecties om ervoor te zorgen dat de PCBA's aan de vereiste specificaties voldoen.

Tijdens de eindinspectie en het testen worden de volgende belangrijke stappen genomen:

- Eind inspectie: Een visueel onderzoek van de PCBA's om eventuele defecten of afwijkingen op te sporen.

- ICT-testen: Geautomatiseerde tests bevestigen de functionaliteit van elektronische verbindingen en garanderen betrouwbare prestaties.

- Röntgeninspectie: Gedetailleerd onderzoek van componenten, zoals BGA's, om defecten of onregelmatigheden te identificeren.

- AOI na reflow: Geautomatiseerde optische inspectie zorgt voor de juiste plaatsing en uitlijning van componenten.

Bovendien is het grondig reinigen en drogen van de PCBA’s na de montage essentieel voor topprestaties en een lange levensduur.

Verpakking en transport

Het zorgvuldig verpakken van geassembleerde printplaten (PCB's) is een cruciale stap in het productieproces, omdat dit een directe invloed heeft op de veiligheid en integriteit van de elektronische kaarten tijdens transport.

Een goede verpakking is essentieel bij het beschermen van elektronische kaarten tegen schade tijdens het transport, waardoor wordt gegarandeerd dat ze in onberispelijke staat op hun bestemming aankomen.

Om dit te behalen, antistatische zakken worden vaak gebruikt om PCBA's op te slaan en ze te beschermen tegen statische elektriciteit. Aanvullend, op maat gemaakte schuiminzetstukken bieden demping en ondersteuning om dit te voorkomen botsing schade tijdens het transport.

Voor extra bescherming, conforme coating kan worden toegepast om de platen tijdens verzending te beschermen tegen omgevingsfactoren.

Zorgvuldige behandeling en transportoverwegingen zijn essentieel om de veilige levering van elektronische borden aan klanten te garanderen. Dit betrekt nauwgezette planning en aandacht voor detail om schokken, trillingen en andere vormen van stress te voorkomen die de integriteit van de planken in gevaar zouden kunnen brengen.

Kwaliteitscontrole van PCB-assemblage

Bij het garanderen van het veilige transport van printplaten gaat de aandacht uit naar het nauwgezette proces van kwaliteitscontrole bij de PCB-assemblage, waarbij precisie en aandacht voor detail voorop staan. Het PCB-assemblageproces omvat meerdere kwaliteitscontroles om aan de hoogste productienormen te voldoen.

De belangrijkste kwaliteitscontrolemaatregelen zijn onder meer:

- Geautomatiseerde optische inspectie (AOI): Gebruik maken van geavanceerde optica en software om defecten te detecteren en een nauwkeurige plaatsing van componenten te garanderen.

- Handmatige soldeerinspectie: Technici inspecteren soldeerverbindingen visueel op defecten, waardoor betrouwbare verbindingen worden gegarandeerd.

- Röntgeninspecties: Röntgenbeelden met hoge resolutie detecteren defecten in complexe PCB-assemblages, waardoor productie van hoge kwaliteit wordt gegarandeerd.

- Eindinspectie en functionele testen: Het verifiëren van de functionaliteit van geassembleerde elektronische kaarten, om ervoor te zorgen dat ze aan de specificaties voldoen.

Tijdens het hele PCB-assemblageproces is kwaliteitscontrole essentieel. Het schrappen van defecte PCBA’s en het herhalen van het assemblageproces voor een succesvolle productie zijn cruciaal voor het handhaven van de kwaliteitsnormen.

Hoe kan de visuele processtroomgids bijdragen aan het waarborgen van de kwaliteit bij de assemblage van elektronische borden?

Een visuele processtroomgids kan de kwaliteit van de assemblage van elektronische kaarten garanderen door een duidelijk, stapsgewijs overzicht van het hele proces te bieden. Dit omvat de controlepunten en maatregelen voor kwaliteitsborging die zijn beschreven in de uitgebreide checklist voor de assemblagelijn. Met dit visuele hulpmiddel kunnen technici het montageproces eenvoudig volgen, waardoor fouten worden verminderd en de kwaliteitsnormen worden gehandhaafd.

Afgewerkte PCB-behandeling en feedback

In de laatste fasen van PCB-assemblage, nauwgezette afhandeling En feedback mechanismen worden gebruikt om de integriteit van afgewerkte printplaten te garanderen. Afgewerkte PCB's worden met zorg behandeld om schade aan componenten of soldeerverbindingen tijdens het assemblageproces te voorkomen.

Elke PCB ondergaat een eind inspectie om ervoor te zorgen dat alle componenten correct zijn geplaatst en gesoldeerd, en dat alle verbindingen veilig zijn. Dit inspectieproces biedt kritische feedback, waardoor eventuele defecten of problemen kunnen worden geïdentificeerd die moeten worden opgelost voordat de PCB wordt verzonden.

Kwaliteitscontrolemaatregelen worden geïmplementeerd om hoge normen te handhaven en te voldoen aan de eisen van de klant voor de voltooide PCB. Een goede afhandeling en feedbackmechanismen zijn van cruciaal belang voor het leveren van betrouwbare en functionele PCB-assemblages aan klanten.

Veel Gestelde Vragen

Wat is de processtroom van PCB-assemblage?

De processtroom voor de PCB-assemblage omvat een reeks opeenvolgende stappen.

Het begint met soldeerpasta aanbrengen gebruik van een stencil om een gelijkmatige verdeling op de printplaat te garanderen.

De plaatsing van de componenten wordt vervolgens uitgevoerd met behulp van uiterst nauwkeurige pick-and-place-machines, gevolgd door reflow-solderen om componenten aan de PCB te hechten via gecontroleerde verwarmings- en koelcycli.

Wat zijn de drie stappen in het assemblageproces van de printplaat?

In de enorme omvang van de elektronische productie heerst een drietal essentiële stappen in het assemblageproces van printplaten.

De drie onmisbare pijlers van PCB-assemblage zijn soldeerpasta aanbrengen, plaatsing van componenten, En reflow-solderen.

Deze opeenvolgende stappen garanderen een naadloze integratie van elektronische componenten, waardoor een functionele en betrouwbare printplaat ontstaat.

Wat is het elektronische assemblageproces?

Het elektronische assemblageproces omvat de nauwkeurige plaatsing van componenten, zoals weerstanden, condensatoren en IC's, op een printplaat (PCB). Dit proces maakt gebruik van Surface Mount Technology (SMT) of Thru-Hole Technology (THT) methoden om componenten te monteren, die vervolgens worden vastgezet met behulp van soldeerpasta.

Streng kwaliteitscontrolemaatregelen, inclusief optische en röntgeninspecties, garanderen een nauwkeurige plaatsing en soldering van componenten.

Wat zijn de stappen van het SMT-proces?

Het SMT-proces ontvouwt zich als een precisie vervaardigd orkestrale uitvoering, waarbij elke stap harmonieus voortbouwt op de vorige.

Het proces begint met het nauwgezet aanbrengen van soldeerpasta, die met behulp van een sjabloon zorgvuldig op de printplaat wordt verdeeld.

Vervolgens worden de componenten automatisch nauwkeurig op het bord geplaatst ophalen en plaatsen machines.

Door reflow-solderen smelt de pasta, waardoor de componenten stevig op het bord worden bevestigd.