Pemasangan papan elektronik melibatkan urutan proses yang teliti, daripada persiapan sebelum perhimpunan kepada pemeriksaan dan ujian akhir, memerlukan ketepatan, kawalan dan perhatian terhadap perincian untuk menjamin pengeluaran peranti elektronik yang boleh dipercayai dan berfungsi. Proses ini bermula dengan penyediaan pra-pemasangan, yang melibatkan organisasi komponen dan pemeriksaan PCB, diikuti dengan percetakan tampal pateri, penempatan komponen dan pematerian aliran semula. Penyisipan komponen lubang melalui, pematerian gelombang, dan pemeriksaan dan ujian akhir juga merupakan peringkat kritikal. Dengan memahami setiap langkah, pengeluar boleh mendapatkan kualiti dan kebolehpercayaan papan elektronik mereka, dan menemui nuansa proses pemasangan yang akhirnya membawa kepada produk unggul.

Pengambilan Utama

- Penyediaan prapemasangan melibatkan pengumpulan komponen, memeriksa PCB, dan menyediakan peralatan pematerian untuk memastikan proses pemasangan yang lancar.

- Kualiti cetakan tampal pateri dipengaruhi oleh teknik, reka bentuk stensil dan kelikatan tampal, dengan kelikatan ideal antara 300,000-400,000 cP.

- Peletakan komponen memerlukan ketepatan dan ketepatan, dengan mesin pilih dan letak automatik mencapai peletakan berkelajuan tinggi dan tepat.

- Penyolderan aliran semula mencairkan pes pateri untuk membentuk ikatan yang kuat antara komponen dan PCB, dengan profil pemanasan terkawal memastikan kebolehpercayaan dan kefungsian.

- Pemeriksaan dan ujian akhir melibatkan pemeriksaan visual, ujian ICT, pemeriksaan sinar-X, dan AOI pasca aliran semula untuk mengesan kecacatan dan memastikan standard kualiti.

Aliran Proses Talian Pemasangan PCB

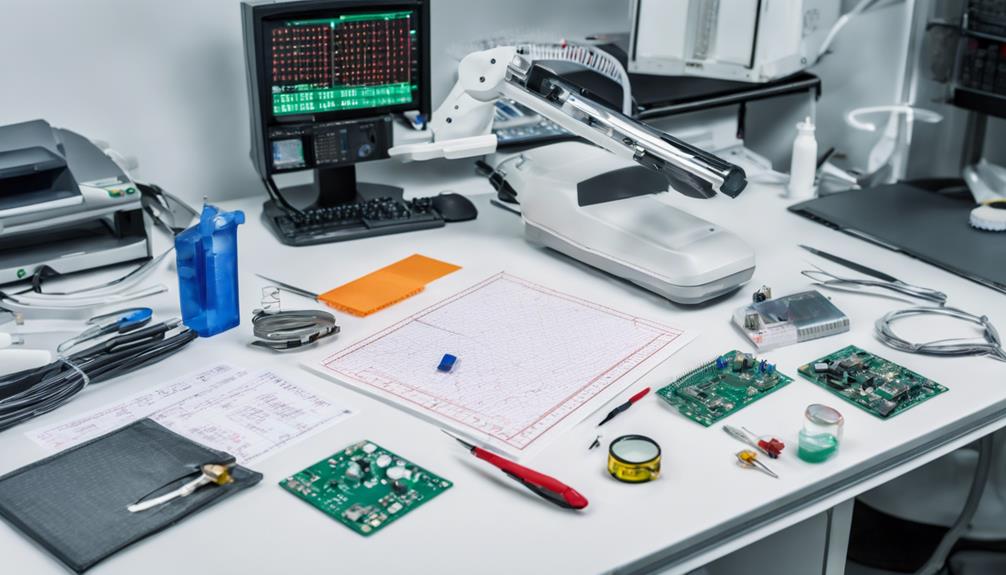

Aliran proses talian pemasangan PCB bermula dengan penggunaan stensil pes pateri, langkah persediaan yang penting untuk penempatan komponen. Peringkat penting ini menjamin pemasangan komponen yang tepat dan cekap pada PCB. Tampal pateri, digunakan dengan teliti melalui stensil, memberikan ikatan yang kuat antara komponen dan PCB.

Proses pemasangan kemudian diteruskan dengan penempatan komponen menggunakan Surface Mount Technology (SMT) dan Thru-Hole Technology (THT). SMT melibatkan penempatan automatik komponen kecil, manakala THT memerlukan penyisipan manual komponen yang lebih besar.

Selepas penempatan komponen, PCB mengalami pematerian aliran semula, di mana komponen dipanaskan untuk mengikatnya dengan selamat pada PCB.

Untuk menegakkan integriti dan kefungsian PCB yang dipasang, pemeriksaan optik dan pemeriksaan kawalan kualiti dijalankan. Peringkat penting ini mengesahkan penempatan dan pematerian komponen yang betul, memastikan kebolehpercayaan komponen produk akhir.

Reka Bentuk dan Pembuatan PCB

Apabila menjalankan reka bentuk dan pembuatan PCB, adalah penting untuk diberi keutamaan keperluan prototaip dan reka bentuk untuk kebolehkilangan (DFM) prinsip.

Dengan berbuat demikian, pereka boleh menjamin bahawa reka bentuk papan mereka dioptimumkan untuk fabrikasi yang lancar, mengurangkan risiko kecacatan dan kelewatan pengeluaran.

Keperluan Prototaip PCB

Prototaip PCB, satu langkah penting dalam pemasangan papan elektronik, melibatkan mereka bentuk susun atur litar dan mencipta reka bentuk papan awal untuk menguji kefungsian dan mengenal pasti kelemahan yang berpotensi. Fasa kritikal ini membolehkan pengesanan kecacatan reka bentuk, pengoptimuman susun atur PCB dan pengesahan kefungsian papan.

| Fasa Prototaip | Aktiviti Utama |

|---|---|

| Reka Bentuk Litar | Mereka bentuk susun atur litar dan mencipta reka bentuk papan awal |

| Penempatan Komponen | Meletakkan komponen seperti perintang, kapasitor, dan IC pada papan prototaip |

| Pengujian dan Pengoptimuman | Menguji kefungsian, mengenal pasti kelemahan reka bentuk dan mengoptimumkan susun atur PCB |

Fail Gerber, yang mengandungi maklumat tentang lapisan, komponen, dan kesan tembaga, adalah penting untuk pembuatan PCB. Prototaip yang cekap menyelaraskan proses pemasangan PCB, yang membawa kepada kejayaan pengeluaran. Dengan mengikuti proses prototaip berstruktur, jurutera boleh menjamin bahawa reka bentuk mereka boleh dipercayai, cekap dan menjimatkan kos.

Reka bentuk untuk Kebolehkilangan

Mengoptimumkan pemasangan papan elektronik melalui prototaip yang cekap membuka jalan untuk reka bentuk untuk kebolehkilangan, aspek penting reka bentuk PCB yang mempertimbangkan pelbagai faktor untuk menjamin pengeluaran yang lancar. Reka Bentuk untuk Kebolehkilangan (DFM) ialah langkah kritikal dalam memastikan reka bentuk PCB dioptimumkan untuk pemasangan, meminimumkan ralat dan kos pengeluaran.

Pemeriksaan DFM yang teliti adalah penting untuk mengenal pasti isu yang berpotensi, seperti kelegaan komponen, penjajaran topeng pateri dan lebar surih tembaga, yang boleh menghalang kebolehkilangan. Untuk memudahkan proses ini, reka bentuk fail yang mengandungi Gerber, BOM, dan lukisan pemasangan adalah perlu.

Kerjasama antara jurutera reka bentuk dan pasukan pembuatan adalah penting untuk menangani isu DFM pada awal fasa reka bentuk, memperkemas proses pemasangan PCB. Dengan mengoptimumkan reka bentuk PCB untuk kebolehkilangan, pengilang boleh mengurangkan kos pengeluaran, meminimumkan ralat pemasangan dan mempercepatkan masa ke pasaran untuk produk elektronik.

Pemeriksaan dan kerjasama DFM yang berkesan memastikan kekangan pembuatan dipertimbangkan, menghasilkan PCB berkualiti tinggi yang memenuhi spesifikasi dan keperluan prestasi.

Langkah Persediaan Pra Perhimpunan

Mengumpul semua komponen yang diperlukan, alatan, dan bahan dalam a ruang kerja yang bersih dan teratur adalah penting untuk menjamin proses pemasangan papan elektronik yang berjaya. Di sebuah syarikat pemasangan PCB yang terkenal, persiapan sebelum perhimpunan ialah langkah kritikal yang menetapkan peringkat untuk proses pemasangan berkualiti tinggi.

Ini melibatkan penyusunan komponen mengikut Bil Bahan (BOM) untuk memastikan ketepatan semasa pemasangan. PCB juga diperiksa untuk kecacatan atau kerosakan sebelum proses pemasangan bermula, memastikan itu sahaja papan tanpa kecacatan digunakan. Peralatan pematerian, seperti seterika pematerian, fluks, dan wayar pateri, diperiksa dan disediakan untuk digunakan.

Selain itu, betul Langkah perlindungan ESD dilaksanakan untuk mengelakkan kerosakan statik pada komponen elektronik sensitif semasa pemasangan. Ruang kerja yang bersih dikekalkan untuk mengelakkan pencemaran dan memastikan kualiti papan yang dipasang. Dengan mengikuti langkah penyediaan prapemasangan ini, syarikat pemasangan PCB boleh menjamin proses pemasangan yang lancar dan cekap yang menghasilkan papan elektronik berkualiti tinggi.

Proses Cetakan Tampal Pateri

Di dalam percetakan tampal pateri proses, kualiti deposit yang dicetak dipengaruhi oleh pelbagai faktor. Ini termasuk teknik yang digunakan, reka bentuk stensil, dan kelikatan tampal. Memahami evolusi teknik cetakan masa lalu adalah penting untuk menghargai kemajuan dalam percetakan tampal pateri moden.

Bahagian ini akan mengkaji pertimbangan utama dalam reka bentuk stensil, kelikatan tampal yang ideal, dan kesannya terhadap keseluruhan proses pencetakan.

Teknik Cetakan Lepas

Dalam domain pemasangan pemasangan permukaan, percetakan tampal pateri telah muncul sebagai langkah proses kritikal. Pemendapan tampal pateri yang tepat pada pad PCB adalah penting untuk menjamin lampiran komponen yang boleh dipercayai. Proses pencetakan tampal pateri melibatkan penggunaan tampal pateri pada pad PCB menggunakan stensil. The reka bentuk dan ketebalan stensil memberi kesan besar kepada kelantangan dan ketepatan peletakan tampal pateri.

Penjajaran dan kawalan tekanan yang betul semasa mencetak adalah penting untuk menjamin aplikasi tampal pateri yang konsisten. Ini secara langsung memberi kesan lekatan komponen semasa pemasangan. Dahulu pelbagai teknik percetakan telah diambil bekerja untuk mencapai yang terbaik pemendapan tampal pateri. Teknik ini telah berkembang dari semasa ke semasa, dengan kemajuan dalam reka bentuk stensil dan mekanisme pencetakan yang membolehkan tampal pateri yang dipertingkatkan kawalan kelantangan dan ketepatan.

Pertimbangan Reka Bentuk Stensil

Apa yang spesifik reka bentuk stensil parameter boleh dioptimumkan untuk mencapai ketepatan pemendapan tampal pateri dan lampiran komponen yang boleh dipercayai dalam pemasangan pemasangan permukaan?

Reka bentuk stensil memainkan peranan penting dalam memastikan aplikasi tampal pateri yang tepat dan penjajaran komponen semasa pemasangan PCB. The saiz apertur, bentuk dan penjajaran pada stensil mempunyai kesan ketara pada pemendapan tampal pateri dan kualiti pemasangan keseluruhan. Stensil yang direka dengan baik menjamin volum tampal pateri yang konsisten, yang penting untuk sambungan pateri yang boleh dipercayai.

betul ketebalan stensil adalah penting untuk mencapai konsistensi ini. Lebih-lebih lagi, ketegangan stensil dan ketegaran bingkai adalah penting untuk mengekalkan kerataan stensil semasa proses pencetakan. Ini memastikan bahawa pes pateri digunakan secara sama rata dan tepat.

Selain itu, biasa pembersihan stensil dan penyelenggaraan adalah perlu untuk mengelakkan penyambungan tampal pateri dan memastikan hasil cetakan yang konsisten. Dengan mengoptimumkan parameter reka bentuk stensil ini, pengeluar boleh mencapai sambungan pateri berkualiti tinggi dan lampiran komponen yang boleh dipercayai, menghasilkan kualiti pemasangan keseluruhan yang lebih baik.

Kelikatan Tampal Optimum

Kelikatan tampal yang ideal adalah faktor kritikal dalam proses percetakan tampal pateri, kerana ia secara langsung menjejaskan ketekalan dan kualiti pemendapan tampal pateri, membina di atas asas yang ditubuhkan oleh stensil yang direka dengan baik.

The julat kelikatan yang ideal untuk pelepasan stensil yang berkesan dan lekatan komponen biasanya antara 300,000-400,000 cP. Kelikatan memainkan peranan penting dalam kecekapan pemindahan tampal, dengan kelikatan rendah menyebabkan bebola pateri dan kelikatan tinggi membawa kepada pemendapan pateri yang tidak mencukupi.

Mencapai kelikatan yang diingini memastikan deposit pes pateri yang konsisten, meminimumkan kecacatan seperti penyambung atau sambungan pateri yang tidak mencukupi. Kawalan suhu dan pengubahsuai reologi boleh digunakan untuk melaraskan kelikatan, mencapai aliran tampal yang ideal semasa proses pencetakan.

Memantau dan mengawal kelikatan pes adalah penting untuk dicapai hasil cetakan tampal pateri berkualiti tinggi dalam pemasangan PCB. Dengan mengoptimumkan kelikatan, pengeluar boleh menjamin lekatan komponen yang boleh dipercayai, pemendapan pateri yang tepat dan kecacatan yang berkurangan, akhirnya menghasilkan pemasangan elektronik yang boleh dipercayai tinggi.

Penempatan dan Pemeriksaan Komponen

Penempatan komponen, peringkat kritikal dalam pemasangan papan elektronik, melibatkan kedudukan yang tepat bahagian elektronik pada papan litar bercetak (PCB) mengikut susun atur reka bentuk. Proses ini memerlukan ketepatan dan ketepatan untuk menjamin kefungsian, kebolehpercayaan dan prestasi papan elektronik.

Mesin pick-and-place automatik sering digunakan untuk mencapai kelajuan tinggi dan tepat penempatan komponen. Mesin ini membolehkan kedudukan pantas dan tepat bahagian elektronik pada PCB, memastikan bahawa proses pemasangan adalah cekap dan berkesan.

Berikutan penempatan komponen, a pemeriksaan visual dijalankan untuk mengesahkan orientasi yang betul, penjajaran dan pematerian komponen. Pemeriksaan ini penting dalam mengenal pasti sebarang ralat atau kecacatan pada awal proses pemasangan, membolehkan pembetulan segera dibuat.

Pemeriksaan selepas penempatan komponen adalah langkah penting dalam memastikan kualiti dan kebolehpercayaan daripada papan elektronik. Dengan menggabungkan peletakan komponen yang tepat dengan pemeriksaan visual yang teliti, pengeluar boleh menjamin bahawa papan elektronik mereka memenuhi standard kualiti dan prestasi tertinggi.

Pematerian Aliran Semula dan X-Ray

The proses pematerian aliran semula ialah langkah kritikal dalam memasang papan elektronik, di mana profil pemanasan terkawal digunakan untuk mencairkan tampal pateri dan membentuk ikatan selamat antara komponen dan papan litar bercetak (PCB).

Sementara itu, Teknik pemeriksaan sinar-X digunakan untuk menguji PCB tanpa merosakkan, mengesan kecacatan tersembunyi dan menjamin kualiti dan kebolehpercayaan pemasangan.

Proses Memateri Aliran Semula

Dalam perhimpunan papan elektronik, yang proses pematerian aliran semula adalah satu langkah penting di mana tampal pateri cair untuk membentuk ikatan yang kuat antara komponen teknologi pelekap permukaan (SMT) dan papan litar bercetak (PCB).

Proses ini melibatkan kawalan yang teliti profil pemanasan untuk menjamin pencairan pateri yang betul dan lampiran komponen. Proses pengaliran semula adalah penting dalam memastikan kebolehpercayaan dan kefungsian papan elektronik.

Tampal pateri digunakan pada PCB, dan kemudian papan tertakluk kepada profil suhu terkawal, mencairkan pateri dan membentuk ikatan kuat antara komponen SMT dan PCB. Profil pemanasan direka bentuk dengan teliti untuk mengelakkan terlalu panas, yang boleh merosakkan komponen atau PCB.

Sambungan pateri yang terhasil adalah penting untuk kefungsian papan, dan sebarang kecacatan boleh menyebabkan kegagalan papan. Oleh itu, adalah penting untuk memastikan bahawa proses pematerian aliran semula dilakukan dengan betul untuk mencapai papan elektronik yang boleh dipercayai dan berfungsi.

Teknik Pemeriksaan X-Ray

Jaminan kualiti dalam pemasangan papan elektronik bergantung pada pengesanan kecacatan yang teliti, dan teknik pemeriksaan sinar-X telah muncul sebagai alat penting untuk mendedahkan kelemahan tersembunyi dalam proses pematerian aliran semula.

Pemeriksaan sinar-X ialah kaedah ujian penting yang membantu mengesan kecacatan yang boleh menjejaskan fungsi dan kebolehpercayaan papan elektronik.

Berikut adalah beberapa faedah utama pemeriksaan sinar-X dalam pemasangan PCB:

- Pengesanan kecacatan tersembunyi: Pemeriksaan sinar-X boleh mengenal pasti kecacatan tersembunyi seperti lompang, salah jajaran dan jambatan pateri yang mungkin berlaku semasa proses pematerian aliran semula.

- Memastikan integriti sendi pateri: Pemeriksaan sinar-X menyediakan imej terperinci struktur dalaman, memastikan integriti sambungan pateri dan penjajaran komponen selepas aliran semula.

- Pengesahan penjajaran komponen: Mesin X-ray menggunakan teknologi pengimejan canggih untuk mengenal pasti kecacatan seperti pateri yang tidak mencukupi, batu nisan dan salah jajaran komponen.

- Jaminan kualiti yang dipertingkatkan: Pemeriksaan sinar-X ialah langkah penting dalam memastikan kualiti dan kebolehpercayaan papan elektronik, mengesan kecacatan yang mungkin tidak dapat dilihat dengan mata kasar.

Sisipan Komponen Lubang Melalui

Penempatan tepat petunjuk ke dalam lubang pra-gerudi pada papan litar bercetak (PCB) adalah prinsip asas Penyisipan Komponen Lubang Melalui. Proses ini melibatkan meletakkan komponen yang lebih besar secara manual dengan petunjuk ke dalam lubang pra-gerudi pada PCB, memastikan sambungan selamat dan pemasangan elektronik yang boleh dipercayai. Teknologi Lubang Melalui lebih disukai untuk komponen yang memerlukan kekuatan mekanikal dan rintangan haba, seperti penyambung, suis, dan kapasitor yang lebih besar.

| Jenis Komponen | Kaedah Sisipan | Faedah |

|---|---|---|

| Kapasitor Lebih Besar | Sisipan Manual | Ketahanan dan Kebolehpercayaan |

| Penyambung | Teknologi Lubang Melalui | Kekuatan Mekanikal |

| Suis | Pematerian Gelombang | Rintangan Haba |

| Komponen dengan Petunjuk | Sisipan Komponen Lubang Melalui | Sambungan Selamat |

Sisipan Komponen Lubang Melalui menawarkan ketahanan dan kebolehpercayaan dalam pemasangan elektronik, menjadikannya langkah penting dalam proses pemasangan PCB. Dengan menggunakan Teknologi Lubang Melalui, komponen dipasang dengan selamat pada PCB, memastikan sambungan yang boleh dipercayai dan meminimumkan risiko kegagalan komponen. Dengan Pematerian Gelombang, komponen dipateri pada PCB, memberikan ikatan yang kuat dan boleh dipercayai.

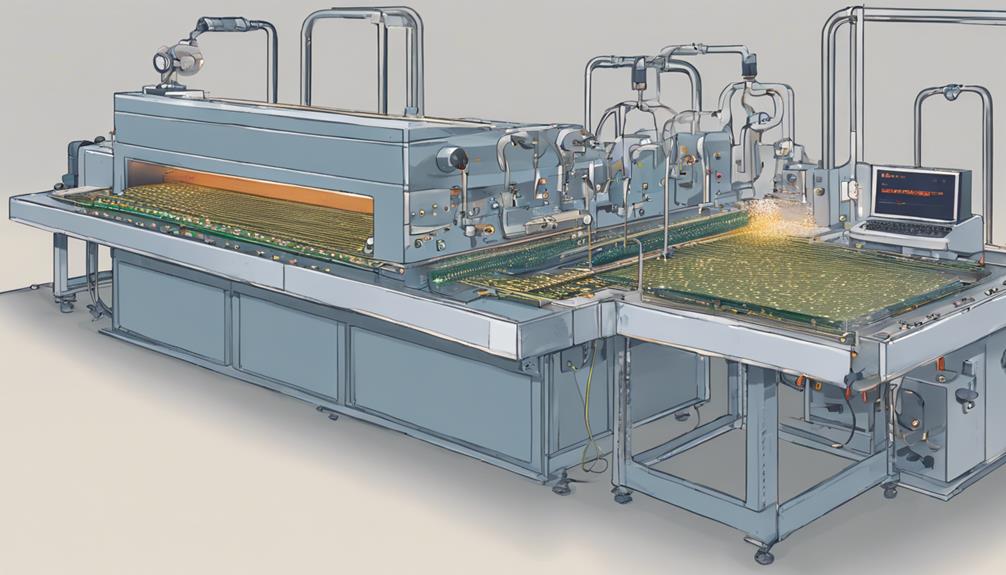

Penyolderan dan Pemeriksaan Gelombang

Selalunya, proses pematerian gelombang digunakan dalam pemasangan teknologi lubang-lubang (THT) untuk membentuk sambungan pateri yang boleh dipercayai pada komponen lubang-lubang, memastikan kedua-dua kekuatan mekanikal dan sambungan elektrik. Proses ini melibatkan menghantar PCB ke atas gelombang pateri cair, yang dicapai melalui sistem penghantar yang menggerakkan PCB melalui peringkat prapemanasan, fluks, pematerian dan penyejukan.

Untuk menjamin kualiti, parameter pematerian gelombang yang betul seperti ketinggian gelombang, suhu prapanas dan kelajuan penghantar adalah penting dalam mencapai sambungan pateri yang konsisten dan boleh dipercayai.

Faktor utama berikut menyumbang kepada kejayaan pematerian dan pemeriksaan gelombang:

- Parameter pematerian gelombang yang dioptimumkan untuk mengelakkan kecacatan dan memastikan sambungan pateri yang boleh dipercayai.

- Sistem penghantar yang cekap untuk pengeluaran yang cekap dan mengurangkan kecacatan.

- Pemeriksaan menyeluruh selepas pematerian gelombang untuk mengesan kecacatan pematerian seperti jambatan, pateri yang tidak mencukupi atau komponen yang tidak sejajar.

- Langkah kawalan kualiti untuk memastikan PCB berkualiti tinggi yang memenuhi piawaian yang diperlukan.

Salutan dan Pembersihan Konformal

Dalam pemasangan papan elektronik, proses salutan dan pembersihan konformal memainkan peranan penting dalam memastikan kebolehpercayaan dan jangka hayat papan litar bercetak (PCB) dengan melindunginya daripada tekanan alam sekitar dan menghapuskan bahan cemar yang boleh menjejaskan prestasinya.

Salutan selaras, seperti akrilik, silikon dan uretana, melindungi PCB daripada kelembapan, kakisan dan tekanan terma, meningkatkan kebolehpercayaan mereka. Sementara itu, proses pembersihan yang melibatkan pembilasan air ternyahion membuang sisa fluks, memastikan prestasi cemerlang dan umur panjang.

| Jenis Salutan | Hartanah | Faedah |

|---|---|---|

| Akrilik | Perlindungan kelembapan | Peningkatan kebolehpercayaan |

| silikon | Rintangan tegasan terma | Peningkatan umur panjang |

| Uretana | Perisai kakisan | Perlindungan alam sekitar |

Prosedur pembersihan dan salutan yang betul adalah penting untuk mengekalkan integriti dan kefungsian PCB dalam pelbagai persekitaran operasi. Dengan menggabungkan proses ini, PCB boleh menahan faktor persekitaran, memastikan prestasi cemerlang dan umur panjang.

Pemeriksaan dan Pengujian Akhir

Semasa peringkat pemeriksaan dan ujian akhir, penilaian teliti papan litar bercetak (PCB) yang dipasang dijalankan untuk mengesahkan pematuhannya dengan standard kualiti yang ketat. Proses menyeluruh ini melibatkan satu siri ujian dan pemeriksaan yang ketat untuk memastikan PCBA memenuhi spesifikasi yang diperlukan.

Langkah-langkah penting berikut diambil semasa pemeriksaan dan ujian akhir:

- Pemeriksaan terakhir: Pemeriksaan visual PCBA untuk mengesan sebarang kecacatan atau anomali.

- Ujian ICT: Ujian automatik mengesahkan kefungsian sambungan elektronik, menjamin prestasi yang boleh dipercayai.

- Pemeriksaan X-ray: Pemeriksaan terperinci komponen, seperti BGA, untuk mengenal pasti kecacatan atau penyelewengan.

- AOI selepas aliran semula: Pemeriksaan optik automatik memastikan penempatan dan penjajaran komponen yang betul.

Selain itu, membersihkan dan mengeringkan PCBA dengan teliti selepas pemasangan adalah penting untuk prestasi terbaik dan jangka hayat.

Pembungkusan dan Pengangkutan

Pembungkusan yang teliti bagi papan litar bercetak (PCB) yang dipasang adalah langkah penting dalam proses pembuatan, kerana ia secara langsung memberi kesan kepada keselamatan dan integriti papan elektronik semasa pengangkutan.

Pembungkusan yang betul adalah penting dalam melindungi papan elektronik daripada kerosakan semasa transit, menjamin bahawa mereka tiba di destinasi mereka dalam keadaan bersih.

Untuk mencapai ini, beg anti statik biasanya digunakan untuk menyimpan PCBA, melindunginya daripada elektrik statik. Selain itu, sisipan buih tersuai menyediakan kusyen dan sokongan untuk mencegah kerosakan kesan semasa transit.

Untuk perlindungan tambahan, salutan konformal boleh digunakan untuk melindungi papan daripada faktor persekitaran semasa penghantaran.

Pertimbangan pengendalian dan pengangkutan yang teliti adalah penting untuk memastikan penghantaran papan elektronik yang selamat kepada pelanggan. Ini melibatkan perancangan yang teliti dan perhatian terhadap perincian untuk mengelakkan kejutan, getaran dan bentuk tekanan lain yang boleh menjejaskan integriti papan.

Kawalan Kualiti Pemasangan PCB

Setelah memastikan pengangkutan papan litar bercetak selamat, perhatian beralih kepada proses kawalan kualiti yang teliti dalam pemasangan PCB, di mana ketepatan dan perhatian terhadap perincian adalah yang terpenting. Proses pemasangan PCB melibatkan pelbagai pemeriksaan kawalan kualiti untuk menegakkan standard pengeluaran tertinggi.

Langkah kawalan kualiti utama termasuk:

- Pemeriksaan Optik Automatik (AOI): Menggunakan optik dan perisian termaju untuk mengesan kecacatan dan menjamin penempatan komponen yang tepat.

- Pemeriksaan Pematerian Manual: Juruteknik memeriksa secara visual sambungan pateri untuk mengesan kecacatan, memastikan sambungan yang boleh dipercayai.

- Pemeriksaan X-ray: Pengimejan X-ray beresolusi tinggi mengesan kecacatan pada pemasangan PCB yang kompleks, menjamin pengeluaran berkualiti tinggi.

- Pemeriksaan Akhir dan Ujian Fungsian: Mengesahkan kefungsian papan elektronik yang dipasang, memastikan ia memenuhi spesifikasi.

Sepanjang proses pemasangan PCB, kawalan kualiti adalah penting. Mengikis PCBA yang gagal dan mengulangi proses pemasangan untuk pengeluaran yang berjaya adalah penting untuk mengekalkan piawaian kualiti.

Bagaimanakah Panduan Aliran Proses Visual Dapat Membantu Memastikan Kualiti dalam Pemasangan Papan Elektronik?

Panduan aliran proses visual boleh memastikan kualiti dalam pemasangan papan elektronik dengan menyediakan gambaran keseluruhan yang jelas, langkah demi langkah bagi keseluruhan proses. Ini termasuk pusat pemeriksaan dan langkah-langkah jaminan kualiti yang digariskan dalam senarai semak baris pemasangan yang komprehensif. Dengan bantuan visual ini, juruteknik boleh mengikuti proses pemasangan dengan mudah, mengurangkan ralat dan mengekalkan standard kualiti.

Selesai Pengendalian dan Maklum Balas PCB

Di dalam peringkat akhir pemasangan PCB, pengendalian yang teliti dan mekanisme maklum balas digunakan untuk menjamin integriti papan litar bercetak siap. PCB yang telah siap dikendalikan dengan berhati-hati untuk mengelakkan kerosakan pada komponen atau sambungan pateri semasa proses pemasangan.

Setiap PCB mengalami a pemeriksaan terakhir untuk memastikan semua komponen diletakkan dan dipateri dengan betul, dan semua sambungan adalah selamat. Proses pemeriksaan ini menyediakan maklum balas kritikal, membantu mengenal pasti sebarang kecacatan atau isu yang perlu ditangani sebelum PCB dihantar.

Langkah kawalan kualiti dilaksanakan untuk mengekalkan standard yang tinggi dan memenuhi keperluan pelanggan untuk PCB siap. Mekanisme pengendalian dan maklum balas yang betul adalah penting dalam menyampaikan pemasangan PCB yang boleh dipercayai dan berfungsi kepada pelanggan.

Soalan Lazim

Apakah Aliran Proses Pemasangan PCB?

Aliran proses pemasangan PCB melibatkan satu siri langkah berurutan.

Ia bermula dengan aplikasi tampal pateri menggunakan stensil untuk menjamin pengedaran sekata pada PCB.

Peletakan komponen kemudiannya dilaksanakan menggunakan mesin pick-and-place berketepatan tinggi, diikuti dengan pematerian aliran semula untuk mengikat komponen pada PCB melalui kitaran pemanasan dan penyejukan terkawal.

Apakah 3 Langkah dalam Proses Pemasangan Papan Litar?

Dalam bidang pembuatan elektronik yang luas, tiga langkah penting berkuasa dalam proses pemasangan papan litar.

Tiga tonggak pemasangan PCB yang sangat diperlukan ialah aplikasi tampal pateri, penempatan komponen, dan pematerian aliran semula.

Langkah berurutan ini menjamin penyepaduan lancar komponen elektronik, menghasilkan papan litar yang berfungsi dan boleh dipercayai.

Apakah Proses Pemasangan Elektronik?

Proses pemasangan elektronik melibatkan penempatan komponen yang tepat, seperti perintang, kapasitor, dan IC, pada papan litar bercetak (PCB). Proses ini menggunakan kaedah Surface Mount Technology (SMT) atau Thru-Hole Technology (THT) untuk memasang komponen, yang kemudiannya diamankan menggunakan tampal pateri.

Tegas langkah kawalan kualiti, termasuk pemeriksaan optikal dan sinar-X, menjamin penempatan komponen dan pematerian yang tepat.

Apakah Langkah-Langkah Proses SMT?

Proses SMT berlaku seperti a dibuat dengan ketepatan persembahan orkestra, dengan setiap langkah dibina secara harmoni di atas yang terakhir.

Proses ini bermula dengan penggunaan tampal pateri yang teliti, diedarkan dengan teliti ke PCB menggunakan stensil.

Seterusnya, komponen diletakkan dengan tepat pada papan melalui automatik pilih-dan-tempat mesin.

Aliran semula pematerian kemudian mencairkan pes, mengikat komponen dengan selamat pada papan.