Montaż płytek elektronicznych obejmuje skrupulatną sekwencję procesów, od przygotowanie przed montażem Do kontrola końcowa i testowanie, wymagające precyzji, kontroli i dbałości o szczegóły, aby zagwarantować produkcję niezawodnych i funkcjonalnych urządzeń elektronicznych. Proces rozpoczyna się od przygotowania przed montażem, obejmującego organizację komponentów i kontrolę PCB, a następnie druk pasty lutowniczej, rozmieszczenie komponentów i Lutowanie reflow. Wstawianie komponentów z otworami przelotowymi, lutowanie na falia końcowa kontrola i testowanie są również etapami krytycznymi. Rozumiejąc każdy etap, producenci mogą zapewnić jakość i niezawodność swoich płytek elektronicznych oraz odkryć niuanse procesu montażu, które ostatecznie prowadzą do doskonałych produktów.

Kluczowe dania na wynos

- Przygotowanie przed montażem obejmuje zebranie komponentów, kontrolę płytek PCB i przygotowanie sprzętu lutowniczego, aby zapewnić płynny proces montażu.

- Na jakość druku pasty lutowniczej wpływają techniki, konstrukcja szablonu i lepkość pasty, przy idealnej lepkości w zakresie 300 000–400 000 cP.

- Umieszczanie komponentów wymaga precyzji i dokładności, a zautomatyzowane maszyny typu pick-and-place zapewniają szybkie i precyzyjne umieszczanie.

- Lutowanie rozpływowe topi pastę lutowniczą, tworząc mocne wiązania między komponentami a płytką PCB, a kontrolowane profile grzewcze zapewniają niezawodność i funkcjonalność.

- Końcowa kontrola i testowanie obejmuje badanie wizualne, testy ICT, kontrolę rentgenowską i AOI po rozpływie w celu wykrycia defektów i zapewnienia standardów jakości.

Przebieg procesu linii montażowej PCB

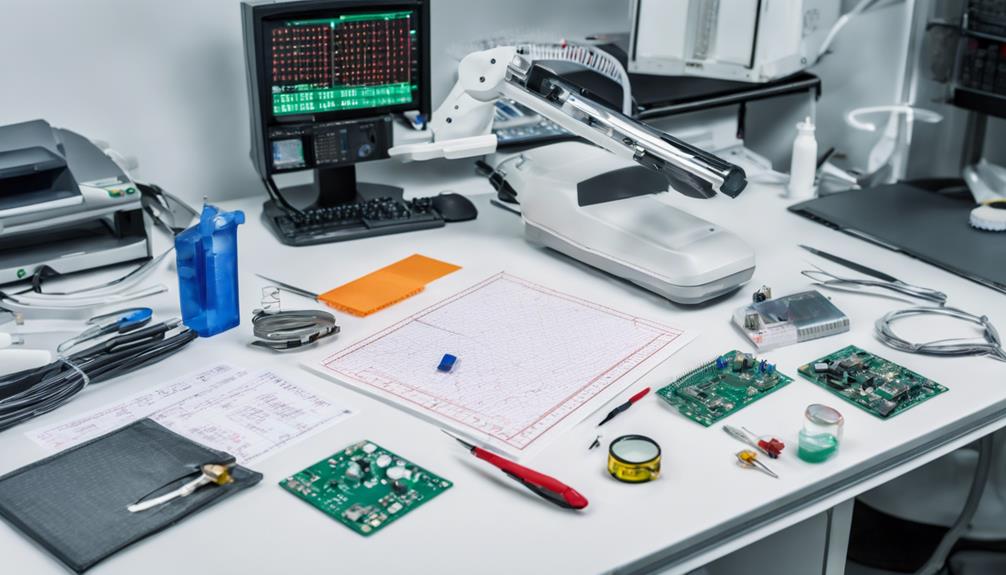

Przebieg procesu linii montażowej PCB rozpoczyna się od zastosowania szablon pasty lutowniczej, kluczowy krok przygotowawczy do rozmieszczenia komponentów. Ten kluczowy etap gwarantuje dokładny i wydajny montaż komponentów na płytce PCB. Pasta lutownicza, starannie nałożona przez szablon, zapewnia silne połączenie pomiędzy komponentów i PCB.

Następnie proces montażu jest kontynuowany poprzez rozmieszczenie komponentów przy użyciu technologii montażu powierzchniowego (SMT) i technologii Thru-Hole (THT). SMT polega na automatycznym umieszczaniu małych komponentów, natomiast THT wymaga ręcznego wstawiania większych komponentów.

Po umieszczeniu komponentów, płytka drukowana zostaje poddana procesowi Lutowanie reflow, gdzie elementy są podgrzewane w celu bezpiecznego połączenia ich z płytką PCB.

Aby zachować integralność i funkcjonalność zmontowanej płytki PCB, inspekcja optyczna I kontrole kontroli jakości są realizowane. Te istotne etapy potwierdzają prawidłowe rozmieszczenie i lutowanie komponentów, zapewniając niezawodność produkt finalny.

Projektowanie i produkcja PCB

Podejmując się projektowania i produkcji płytek PCB, ważne jest ustalenie priorytetów podstawy prototypowania I projekt pod kątem wykonalności (DFM).

W ten sposób projektanci mogą zagwarantować, że projekty ich płyt są zoptymalizowane pod kątem płynnej produkcji, zmniejszając ryzyko wad i opóźnień w produkcji.

Podstawy prototypowania PCB

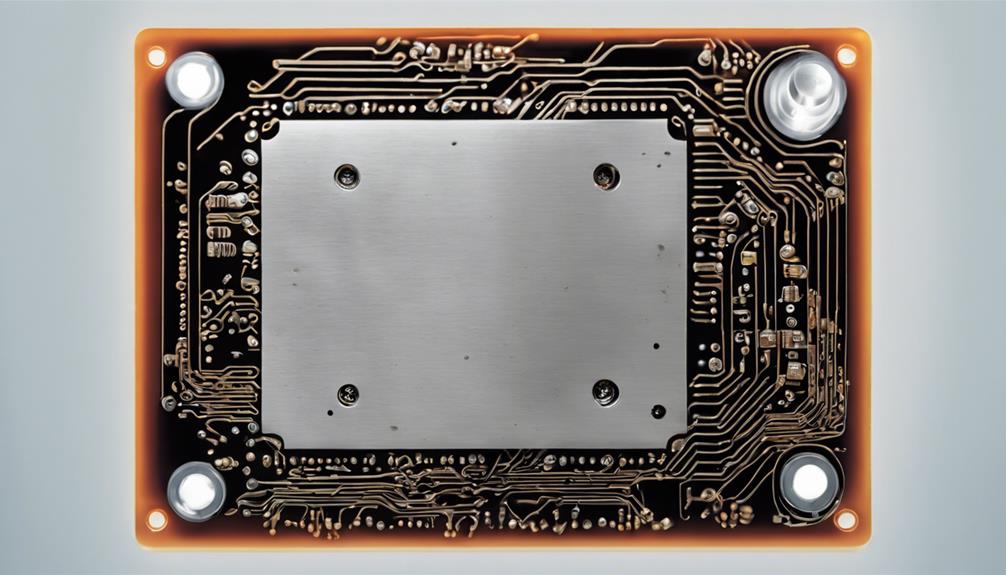

Prototypowanie PCB, niezbędny etap montażu płytki elektronicznej, obejmuje zaprojektowanie układu obwodów i utworzenie wstępnego projektu płytki w celu przetestowania funkcjonalności i zidentyfikowania potencjalnych wad. Ta krytyczna faza umożliwia wykrycie wad projektowych, optymalizację układu PCB i weryfikację funkcjonalności płytki.

| Faza prototypowania | Kluczowe działania |

|---|---|

| Projekt obwodu | Zaprojektowanie układu obwodów i stworzenie wstępnego projektu płytki |

| Rozmieszczenie komponentów | Umieszczanie komponentów, takich jak rezystory, kondensatory i układy scalone, na płytce prototypowej |

| Testowanie i optymalizacja | Testowanie funkcjonalności, identyfikacja wad projektowych i optymalizacja układu PCB |

Pliki Gerber zawierające informacje o warstwach, komponentach i śladach miedzi są niezbędne przy produkcji płytek PCB. Efektywne prototypowanie usprawnia proces montażu PCB, prowadząc do udanych serii produkcyjnych. Postępując zgodnie ze strukturalnym procesem prototypowania, inżynierowie mogą zagwarantować, że ich projekty będą niezawodne, wydajne i opłacalne.

Projektowanie pod kątem wykonalności

Optymalizacja montażu płytek elektronicznych poprzez wydajne prototypowanie toruje drogę do projektowania pod kątem możliwości produkcyjnych, co jest istotnym aspektem projektowania PCB, który uwzględnia różne czynniki w celu zagwarantowania bezproblemowej produkcji. Projektowanie pod kątem produktywności (DFM) to kluczowy krok zapewniający optymalizację projektów PCB pod kątem montażu, minimalizujący błędy i koszty produkcji.

Dokładna kontrola DFM jest ważna w celu zidentyfikowania potencjalnych problemów, takich jak luz komponentów, wyrównanie maski lutowniczej i szerokość ścieżki miedzianej, które mogą utrudniać produkcję. Aby ułatwić ten proces, zaprojektuj pliki zawierające Gerber, BOMi rysunki montażowe są niezbędne.

Współpraca między inżynierami-projektantami a zespołami produkcyjnymi ma kluczowe znaczenie, aby rozwiązać problemy DFM na wczesnym etapie projektowania, usprawniając proces montażu PCB. Optymalizując projekty PCB pod kątem możliwości produkcyjnych, producenci mogą obniżyć koszty produkcji, zminimalizować błędy montażowe i skrócić czas wprowadzania produktów elektronicznych na rynek.

Skuteczne kontrole i współpraca DFM zapewniają uwzględnienie ograniczeń produkcyjnych, czego efektem są wysokiej jakości płytki drukowane, które spełniają specyfikacje i wymagania dotyczące wydajności.

Etapy przygotowania przed montażem

Zebranie wszystkich niezbędnych komponentów, narzędziai materiały w czyste i zorganizowane miejsce pracy ma kluczowe znaczenie dla zapewnienia pomyślnego procesu montażu płytki elektronicznej. W renomowanej firmie zajmującej się montażem PCB, przygotowanie przed montażem to krytyczny krok, który przygotowuje grunt pod proces montażu wysokiej jakości.

Obejmuje to organizowanie komponentów zgodnie z listą materiałów (BOM), aby zapewnić dokładność podczas montażu. PCB są również sprawdzane pod kątem wad lub uszkodzeń przed rozpoczęciem procesu montażu, zapewniając tylko to płyty bez wad są używane. Sprzęt do lutowaniatakie jak lutownice, strumieńi drut lutowniczy są sprawdzane i przygotowywane do użycia.

Dodatkowo właściwe Środki ochrony ESD zostały wdrożone, aby zapobiec uszkodzeniom statycznym wrażliwych elementów elektronicznych podczas montażu. Aby zapobiec zanieczyszczeniu i zapewnić jakość zmontowanych desek, należy zachować czyste miejsce pracy. Wykonując te kroki przygotowania przed montażem, firma zajmująca się montażem płytek PCB może zagwarantować płynny i wydajny proces montażu, w wyniku którego powstają wysokiej jakości płytki elektroniczne.

Proces drukowania pasty lutowniczej

w druk pasty lutowniczej procesie, na jakość drukowanego depozytu wpływają różne czynniki. Należą do nich stosowane techniki, projekt szablonu, I lepkość pasty. Zrozumienie ewolucji dawnych technik drukowania ma kluczowe znaczenie, aby docenić postęp w nowoczesnym druku pasty lutowniczej.

W tej sekcji omówione zostaną kluczowe kwestie związane z projektowaniem szablonów, idealną lepkością pasty i ich wpływem na cały proces drukowania.

Wcześniejsze techniki drukarskie

W zakresie montażu powierzchniowego, druk pasty lutowniczej okazała się krytycznym etapem procesu. Dokładne nałożenie pasty lutowniczej na podkładki PCB ma kluczowe znaczenie dla zagwarantowania niezawodnego mocowania komponentów. Proces drukowania pasty lutowniczej polega na nałożeniu pasty lutowniczej na podkładki PCB za pomocą szablonu. The projekt i grubość szablonu znacznie wpływają na objętość i dokładność rozmieszczenia pasty lutowniczej.

Prawidłowe wyrównanie i kontrola ciśnienia podczas drukowania są niezbędne, aby zagwarantować spójne nakładanie pasty lutowniczej. To ma bezpośredni wpływ przyczepność elementów podczas montażu. W przeszłości różne techniki druku zostali zatrudnieni, aby osiągnąć to, co najlepsze osadzanie się pasty lutowniczej. Techniki te ewoluowały z biegiem czasu wraz z postępem w projektowaniu szablonów i mechanizmach drukowania, umożliwiając ulepszenie pasty lutowniczej regulacja głośności i precyzja.

Zagadnienia dotyczące projektowania szablonów

Jakie konkretne projekt szablonu Parametry można optymalizować w celu osiągnięcia dokładności osadzanie się pasty lutowniczej i niezawodne mocowanie komponentów w montażu powierzchniowym?

Konstrukcja szablonu odgrywa ważną rolę w zapewnieniu dokładnego nakładania pasty lutowniczej i wyrównanie komponentów podczas montażu PCB. The rozmiar otworu, kształt i ustawienie szablonu mają znaczący wpływ na osadzanie się pasty lutowniczej i ogólną jakość montażu. Dobrze zaprojektowany szablon gwarantuje stałą objętość pasty lutowniczej, co jest niezbędne dla niezawodnych połączeń lutowniczych.

Właściwy grubość szablonu jest niezbędne do osiągnięcia tej spójności. Ponadto, napięcie szablonu I sztywność ramy są kluczowe dla utrzymania płaskości szablonu podczas procesu drukowania. Zapewnia to równomierne i dokładne nałożenie pasty lutowniczej.

Dodatkowo regularnie czyszczenie szablonu i konserwacja są niezbędne, aby zapobiec mostkowaniu pasty lutowniczej i zapewnić spójne wyniki drukowania. Optymalizując te parametry projektu szablonu, producenci mogą uzyskać wysokiej jakości połączenia lutowane i niezawodne mocowanie komponentów, co skutkuje lepszą ogólną jakością montażu.

Optymalna lepkość pasty

Idealna lepkość pasty jest krytycznym czynnikiem w procesie proces drukowania pasty lutowniczej, ponieważ bezpośrednio wpływa na konsystencję i jakość osadzania pasty lutowniczej, opierając się na fundamencie ustanowionym przez dobrze zaprojektowany szablon.

The idealny zakres lepkości dla skutecznego uwalniania szablonu, a przyczepność komponentów wynosi zazwyczaj od 300 000 do 400 000 cP. Lepkość odgrywa kluczową rolę w wydajności przenoszenia pasty, przy czym niska lepkość powoduje powstawanie kulek lutowniczych, a wysoka lepkość prowadzi do niewystarczającego osadzania się lutu.

Osiągnięcie pożądanej lepkości zapewnia spójne osady pasty lutowniczej, minimalizowanie defektów jak mostkowanie lub niewystarczające połączenia lutowane. Kontrola temperatury I modyfikatory reologii można zastosować do regulacji lepkości, uzyskując idealny przepływ pasty podczas procesu drukowania.

Monitorowanie i kontrolowanie lepkości pasty ma kluczowe znaczenie dla osiągnięcia tego celu wysokiej jakości rezultaty drukowania pasty lutowniczej w montażu PCB. Optymalizując lepkość, producenci mogą zagwarantować niezawodną przyczepność komponentów, precyzyjne osadzanie lutu i redukcję defektów, co ostatecznie skutkuje wysoką niezawodnością zespołów elektronicznych.

Rozmieszczenie i kontrola komponentów

Rozmieszczenie komponentów, krytyczny etap montażu płytek elektronicznych, polega na precyzyjnym rozmieszczeniu części elektroniczne na płytce drukowanej (PCB) zgodnie z układem projektowym. Proces ten wymaga dokładności i precyzji, aby zagwarantować funkcjonalność, niezawodność i wydajność płytki elektronicznej.

Aby osiągnąć dużą prędkość i precyzję, często wykorzystuje się zautomatyzowane maszyny typu pick-and-place rozmieszczenie komponentów. Maszyny te umożliwiają szybkie i dokładne pozycjonowanie części elektronicznych na płytce PCB, zapewniając, że proces składania jest wydajny i skuteczny.

Po umieszczeniu komponentów, a oględziny przeprowadza się w celu sprawdzenia prawidłowa orientacja, wyrównanie i lutowanie podzespołów. Kontrola ta jest niezbędna do wykrycia wszelkich błędów lub defektów na wczesnym etapie procesu montażu, umożliwiając szybkie wprowadzenie poprawek.

Kontrola po umieszczeniu komponentów jest istotnym krokiem w celu zapewnienia, że jakość i niezawodność tablicy elektronicznej. Łącząc dokładne rozmieszczenie komponentów z dokładną kontrolą wzrokową, producenci mogą zagwarantować, że ich płytki elektroniczne spełniają najwyższe standardy jakości i wydajności.

Lutowanie rozpływowe i prześwietlenie

The proces lutowania rozpływowego to krytyczny etap montażu płytek elektronicznych, w którym stosowane są kontrolowane profile grzewcze do topienia pasty lutowniczej i tworzenia bezpiecznych połączeń między komponentami a płytka drukowana (PCB).

Tymczasem, Techniki kontroli rentgenowskiej służą do nieniszczącego testowania płytek PCB, wykrywania ukrytych defektów i gwarantowania jakości i niezawodności montażu.

Proces lutowania rozpływowego

W zgromadzeniu tablice elektroniczne, proces lutowania rozpływowego jest istotnym krokiem pasta lutownicza topi się, tworząc silne więzi pomiędzy komponentami w technologii montażu powierzchniowego (SMT) a płytką drukowaną (PCB).

Proces ten wymaga starannej kontroli profile grzewcze aby zagwarantować prawidłowe stopienie lutu i zamocowanie komponentów. Proces rozpływu jest niezbędny do zapewnienia niezawodności i funkcjonalności płytek elektronicznych.

Na płytkę drukowaną nakładana jest pasta lutownicza, a następnie płytka jest poddawana działaniu kontrolowanego profilu temperaturowego, w wyniku czego lutowie topi się i tworzy mocne wiązania pomiędzy elementami SMT a płytką drukowaną. Profile grzewcze zostały starannie zaprojektowane, aby zapobiec przegrzaniu, które może uszkodzić komponenty lub płytkę PCB.

Powstałe połączenia lutowane mają kluczowe znaczenie dla funkcjonalności płytki, a wszelkie defekty mogą prowadzić do awarii płytki. Dlatego ważne jest, aby upewnić się, że proces lutowania rozpływowego został przeprowadzony prawidłowo, aby uzyskać niezawodne i funkcjonalne płytki elektroniczne.

Techniki kontroli rentgenowskiej

Zapewnienie jakości montażu płytek elektronicznych opiera się na skrupulatnym wykrywaniu defektów, a techniki kontroli rentgenowskiej stały się niezbędnym narzędziem do odkrywania ukrytych wad w procesach lutowania rozpływowego.

Kontrola rentgenowska to ważna metoda testowania, która pomaga wykryć defekty, które mogą zagrozić funkcjonalności i niezawodności płytki elektronicznej.

Oto kilka kluczowych zalet kontroli rentgenowskiej w montażu PCB:

- Wykrywanie ukrytych wad: Kontrola rentgenowska może zidentyfikować ukryte defekty, takie jak puste przestrzenie, niewspółosiowość i mostki lutownicze, które mogą wystąpić podczas procesu lutowania rozpływowego.

- Zapewnienie integralności złącza lutowanego: Kontrola rentgenowska zapewnia szczegółowe obrazy struktur wewnętrznych, zapewniając integralność połączenia lutowanego i wyrównanie komponentów po rozpływie.

- Weryfikacja wyrównania komponentów: Urządzenia rentgenowskie wykorzystują zaawansowaną technologię obrazowania do wykrywania defektów, takich jak niewystarczająca ilość lutu, nagrobki i niewspółosiowość komponentów.

- Lepsze zapewnienie jakości: Kontrola rentgenowska jest ważnym krokiem w zapewnieniu jakości i niezawodności płytek elektronicznych, wykrywającym defekty, które mogą nie być widoczne gołym okiem.

Wstawianie komponentów z otworem przelotowym

Precyzyjne umieszczenie przewodów we wstępnie wywierconych otworach na płytce drukowanej (PCB) jest podstawową zasadą wstawiania komponentów przez otwory. Proces ten polega na ręcznym umieszczaniu większych komponentów wraz z przewodami we wstępnie wywierconych otworach na płytce drukowanej, zapewniając bezpieczne połączenia i niezawodne zespoły elektroniczne. Technologia przelotowa jest preferowana w przypadku komponentów wymagających wytrzymałości mechanicznej i odporności na ciepło, takich jak złącza, przełączniki i większe kondensatory.

| Typ komponentu | Metoda wstawiania | Korzyści |

|---|---|---|

| Większe kondensatory | Wstawianie ręczne | Trwałość i niezawodność |

| Złącza | Technologia otworów przelotowych | Siła mechaniczna |

| Przełączniki | Lutowanie na fali | Wytrzymałość cieplna |

| Komponenty z wyprowadzeniami | Wstawianie komponentów z otworem przelotowym | Bezpieczne połączenia |

Wkładanie komponentów przez otwór zapewnia trwałość i niezawodność zespołów elektronicznych, co czyni go niezbędnym krokiem w procesie montażu PCB. Dzięki zastosowaniu technologii Through-Hole komponenty są bezpiecznie przymocowane do płytki drukowanej, zapewniając niezawodne połączenia i minimalizując ryzyko awarii komponentów. Dzięki lutowaniu falowemu komponenty są lutowane na płytce drukowanej, zapewniając mocne i niezawodne połączenie.

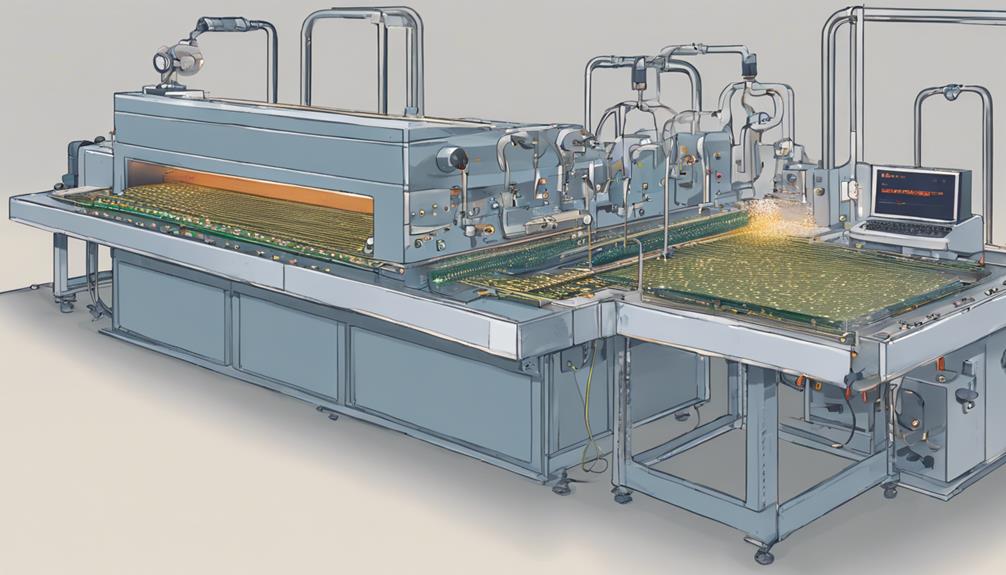

Lutowanie na fali i kontrola

Często proces lutowania na fali jest stosowany w montażu w technologii otworów przelotowych (THT) w celu utworzenia niezawodnych połączeń lutowanych na elementach z otworami przelotowymi, zapewniających zarówno wytrzymałość mechaniczną, jak i połączenia elektryczne. Proces ten polega na przepuszczaniu płytki PCB przez falę stopionego lutowia, co odbywa się za pomocą systemu przenośników, który przemieszcza płytki PCB przez etapy wstępnego podgrzewania, topnienia, lutowania i chłodzenia.

Aby zagwarantować jakość, odpowiednie parametry lutowania na fali, takie jak wysokość fali, temperatura podgrzewania i prędkość przenośnika, są niezbędne do uzyskania spójnych i niezawodnych połączeń lutowanych.

Następujące kluczowe czynniki przyczyniają się do pomyślnego lutowania na fali i kontroli:

- Zoptymalizowane parametry lutowania na fali aby zapobiec defektom i zapewnić niezawodne połączenia lutowane.

- Wydajne systemy przenośników dla wydajnej produkcji i zmniejszenia liczby defektów.

- Dokładna kontrola po lutowaniu falowym w celu wykrycia defektów lutowniczych, takich jak mostki, niewystarczająca ilość lutu lub źle ustawione elementy.

- Środki kontroli jakości w celu zapewnienia wysokiej jakości płytek PCB spełniających wymagane standardy.

Powłoka konformalna i czyszczenie

W montażu płytek elektronicznych procesy powlekania konforemnego i czyszczenia odgrywają kluczową rolę w zapewnieniu niezawodności i trwałości płytek drukowanych (PCB), chroniąc je przed czynnikami środowiskowymi i eliminując zanieczyszczenia, które mogą pogorszyć ich działanie.

Powłoki konformalne, takie jak akryle, silikony i uretany, chronią płytki PCB przed wilgocią, korozją i naprężeniami termicznymi, zwiększając ich niezawodność. Tymczasem procesy czyszczenia obejmujące płukanie wodą dejonizowaną usuwają pozostałości topnika, zapewniając doskonałą wydajność i trwałość.

| Typ powłoki | Nieruchomości | Korzyści |

|---|---|---|

| Akryl | Ochrona przed wilgocią | Zwiększenie niezawodności |

| Silikon | Odporność na naprężenia termiczne | Poprawa długowieczności |

| Uretan | Osłona antykorozyjna | Ochrona środowiska |

Właściwe procedury czyszczenia i powlekania są niezbędne do utrzymania integralności i funkcjonalności PCB w różnych środowiskach operacyjnych. Łącząc te procesy, płytki PCB są w stanie wytrzymać czynniki środowiskowe, zapewniając wyjątkową wydajność i trwałość.

Końcowa kontrola i testowanie

Na ostatnim etapie kontroli i testów przeprowadzana jest skrupulatna ocena zmontowanych płytek drukowanych (PCB), aby sprawdzić ich zgodność z rygorystycznymi normami jakości. Ten dokładny proces obejmuje serię rygorystycznych testów i inspekcji, aby upewnić się, że PCBA spełniają wymagane specyfikacje.

Podczas końcowej kontroli i testowania podejmowane są następujące kluczowe kroki:

- Końcowa Inspekcja: Wizualne badanie PCBA w celu wykrycia wszelkich defektów i anomalii.

- Testowanie ICT: Zautomatyzowane testy potwierdzają funkcjonalność połączeń elektronicznych, gwarantując niezawodne działanie.

- Kontrola rentgenowska: Szczegółowe badanie komponentów, takich jak BGA, w celu wykrycia defektów lub nieprawidłowości.

- AOI po rozpływie: Zautomatyzowana kontrola optyczna zapewnia właściwe rozmieszczenie i wyrównanie komponentów.

Ponadto dokładne czyszczenie i suszenie płytek PCBA po montażu jest niezbędne dla uzyskania najwyższej wydajności i trwałości.

Opakowanie i transport

Staranne pakowanie zmontowanych płytek drukowanych (PCB) jest istotnym krokiem w procesie produkcyjnym, ponieważ bezpośrednio wpływa na bezpieczeństwo i integralność płytek elektronicznych podczas transportu.

Właściwe opakowanie jest niezbędne w zabezpieczanie płytek elektronicznych przed uszkodzeniem podczas transportu, gwarantując, że dotrą do miejsca przeznaczenia w nienaruszonym stanie.

Osiągnąć to, torby antystatyczne są powszechnie używane do przechowywania PCBA, chroniąc je przed elektrycznością statyczną. Dodatkowo, niestandardowe wkładki piankowe zapewniają amortyzację i wsparcie, aby zapobiec uszkodzenia uderzeniowe podczas transportu.

Dla dodatkowej ochrony, Powłoka ochronna może być stosowany do ochrony płyt przed czynnikami środowiskowymi podczas transportu.

Aby zapewnić bezpieczną dostawę płytek elektronicznych do klientów, niezbędne są ostrożne postępowanie i kwestie związane z transportem. Wiąże skrupulatne planowanie i dbałość o szczegóły, aby zapobiec wstrząsom, wibracjom i innym formom naprężeń, które mogłyby zagrozić integralności desek.

Kontrola jakości montażu PCB

Aby zapewnić bezpieczny transport płytek drukowanych, należy zwrócić uwagę na skrupulatny proces kontroli jakości montażu płytek PCB, gdzie najważniejsza jest precyzja i dbałość o szczegóły. Proces montażu PCB obejmuje wielokrotne kontrole jakości w celu utrzymania najwyższych standardów produkcji.

Kluczowe środki kontroli jakości obejmują:

- Automatyczna inspekcja optyczna (AOI): Wykorzystanie zaawansowanej optyki i oprogramowania do wykrywania defektów i gwarantowania dokładnego rozmieszczenia komponentów.

- Ręczna kontrola lutowania: Technicy wizualnie sprawdzają połączenia lutowane pod kątem wad, zapewniając niezawodne połączenia.

- Kontrole rentgenowskie: Obrazowanie rentgenowskie o wysokiej rozdzielczości wykrywa defekty w złożonych zespołach PCB, gwarantując wysoką jakość produkcji.

- Kontrola końcowa i testy funkcjonalne: Weryfikacja funkcjonalności zmontowanych płytek elektronicznych, upewnienie się, że spełniają one specyfikacje.

W całym procesie montażu PCB niezbędna jest kontrola jakości. Złomowanie uszkodzonych PCBA i powtarzanie procesu montażu w celu pomyślnej produkcji ma kluczowe znaczenie dla utrzymania standardów jakości.

W jaki sposób wizualny przewodnik po przebiegu procesu może pomóc w zapewnieniu jakości montażu płytki elektronicznej?

Wizualny przewodnik przebiegu procesu może zapewnić jakość montażu płytki elektronicznej, zapewniając przejrzysty przegląd całego procesu krok po kroku. Obejmuje to punkty kontrolne i środki zapewnienia jakości opisane w obszerna lista kontrolna linii montażowej. Dzięki tej pomocy wizualnej technicy mogą z łatwością śledzić proces montażu, zmniejszając liczbę błędów i utrzymując standardy jakości.

Zakończono obsługę PCB i opinie

w końcowe etapy montażu PCB, skrupulatne obchodzenie się I mechanizmy informacji zwrotnej są stosowane w celu zagwarantowania integralności gotowych płytek drukowanych. Z gotowymi płytkami PCB należy obchodzić się ostrożnie, aby uniknąć uszkodzenia komponentów lub połączeń lutowanych podczas procesu montażu.

Każda płytka drukowana przechodzi a końcowa Inspekcja aby upewnić się, że wszystkie elementy są prawidłowo umieszczone i przylutowane oraz że wszystkie połączenia są pewne. Ten proces kontroli zapewnia krytyczne uwagi, pomagając zidentyfikować wszelkie defekty lub problemy, które należy rozwiązać przed wysyłką PCB.

Wdrażane są środki kontroli jakości, aby utrzymać wysokie standardy i spełnić wymagania klienta dotyczące gotowej płytki PCB. Właściwa obsługa i mechanizmy sprzężenia zwrotnego są niezbędne w dostarczaniu klientom niezawodnych i funkcjonalnych zespołów PCB.

Często Zadawane Pytania

Jaki jest przebieg procesu montażu PCB?

Przebieg procesu montażu PCB obejmuje szereg kolejnych kroków.

Zaczyna się od aplikacja pasty lutowniczej za pomocą szablonu, aby zapewnić równomierne rozprowadzenie na płytce PCB.

Następnie przy użyciu precyzyjnych maszyn typu pick-and-place następuje rozmieszczenie komponentów Lutowanie reflow do łączenia komponentów z płytką PCB poprzez kontrolowane cykle ogrzewania i chłodzenia.

Jakie są 3 etapy procesu montażu płytki drukowanej?

Na rozległym obszarze produkcji elektroniki w procesie montażu płytki drukowanej królują trzy istotne etapy.

Trzy niezbędne filary montażu PCB to: aplikacja pasty lutowniczej, rozmieszczenie komponentów, I Lutowanie reflow.

Te kolejne kroki gwarantują bezproblemową integrację komponentów elektronicznych, tworząc funkcjonalną i niezawodną płytkę drukowaną.

Na czym polega proces montażu elektronicznego?

Proces montażu elektronicznego obejmuje precyzyjne umieszczenie komponentów, takich jak rezystory, kondensatory i układy scalone, na płytce drukowanej (PCB). W procesie tym wykorzystuje się technologię montażu powierzchniowego (SMT) lub technologię Thru-Hole (THT) do montażu komponentów, które następnie są zabezpieczane za pomocą pasta lutownicza.

Przekonywający środki kontroli jakościłącznie z inspekcją optyczną i rentgenowską, gwarantują dokładne rozmieszczenie podzespołów i lutowanie.

Jakie są etapy procesu SMT?

Proces SMT przebiega jak precyzyjnie wykonane występ orkiestrowy, w którym każdy krok harmonijnie opiera się na ostatnim.

Proces rozpoczyna się od dokładnego nałożenia pasty lutowniczej, którą ostrożnie rozprowadzamy na płytce PCB za pomocą szablonu.

Następnie komponenty są precyzyjnie umieszczane na płycie w sposób automatyczny wybierz i umieść maszyny.

Następnie lutowanie rozpływowe topi pastę, bezpiecznie łącząc elementy z płytką.