表面実装技術(SMT)は、スルーホール技術(THT)に比べていくつかの利点があり、現代の電子機器製造にとって優れた選択肢となっています。SMTの コンパクトなデザイン より高い コンポーネント密度, 小型化材料消費量が削減され、コスト削減とスペース効率化が実現します。 SMTの自動化 生産サイクルを加速し、製品の品質を向上させ、人件費を削減します。SMTを使用すると、設計者はパフォーマンスとスペース効率を最適化するための柔軟性が高まります。エレクトロニクス業界が進化し続ける中、SMTの利点を理解することは、改善を目指すメーカーにとって不可欠です。 生産効率 競争力を維持しましょう。SMT の世界にはまだまだ探索すべきものがあります。

重要なポイント

- SMT コンポーネントはスルーホール コンポーネントよりも最大 75% 小さく、PCB 上のコンパクトな設計と高いコンポーネント密度を実現します。

- SMT の自動化により、製造サイクルが加速され、製品の品質が向上し、THT と比較して人件費が最大 60% 削減されます。

- SMT テクノロジーにより、生産時間が短縮され、1 時間あたり最大 50,000 個のコンポーネントを組み立てることができるため、電子製品の市場投入までの時間が短縮されます。

- SMT は、コンポーネント密度が高く、小型化が可能なため、ポータブル電子機器やウェアラブルなどのスペースが限られたアプリケーションに最適です。

- SMT の自動化されたプロセスにより、人的エラーが最小限に抑えられ、一貫した品質が確保され、不良率が低減されるため、THT よりも信頼性の高い選択肢となります。

省スペース設計の利点

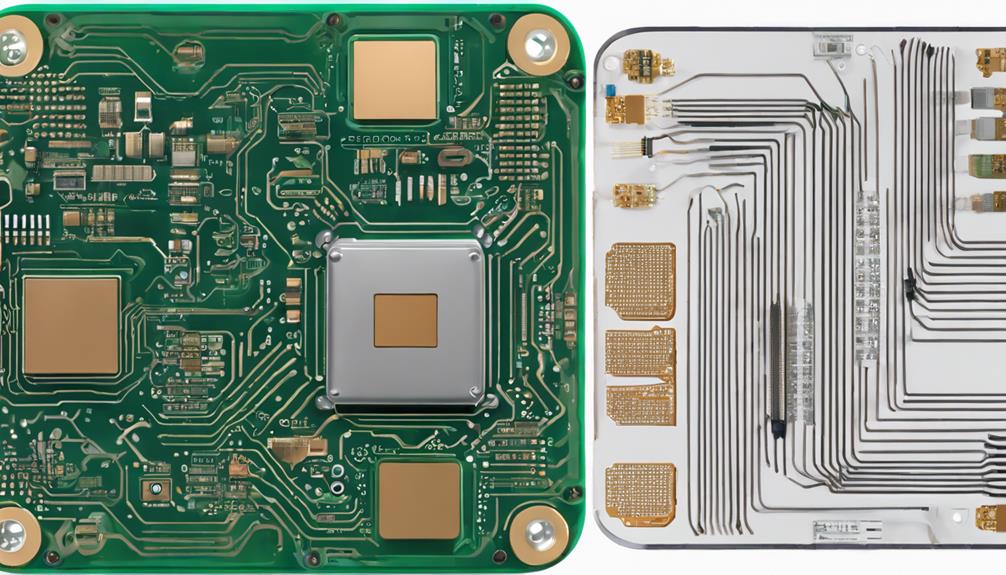

コンパクトなSMTコンポーネントは、スルーホールコンポーネントよりも最大75%小さくなるため、設計者はより効率的でスペースに配慮した電子機器を作成できます。 省スペース設計の利点 プリント回路基板 (PCB) 上のコンポーネント密度を高め、デバイスの全体的な機能を向上させながら物理的なフットプリントを削減します。

の ドリル穴の除去 PCBのスルーホール技術の要件は、さらに SMTコンポーネントの省スペースの利点。 これ 電子機器の小型化 デバイスが小型化すると必要な材料が少なくなり、エネルギー効率も高くなるため、製造コストに直接影響します。

の 部品密度の向上 SMT コンポーネントの省スペース設計により、より複雑で高度な回路設計も可能になり、電子機器開発の可能性の限界を押し広げます。これらの利点を活用することで、設計者は強力かつコンパクトな革新的な製品を作成し、電子機器設計の新しい基準を確立できます。

自動化による生産の高速化

省スペースの利点を活かして SMTコンポーネント、の設立 生産プロセスの自動化 製造サイクルがさらに加速され、生産が高速化され、製品品質が向上します。

自動化は生産効率を高める上で重要な役割を果たします。 手作業を最小限に抑える 人為的ミスの可能性を減らします。 ピックアンドプレースマシン例えば、部品を高速で正確に配置することで、迅速な生産が可能になります。さらに、 自動検査システム より高い精度を保証し、欠陥を迅速に検出することで、一貫した品質を維持します。

自動化とSMT技術の組み合わせにより、 連続生産ダウンタイムを最小限に抑え、全体的な生産性を向上させます。SMT を使用すると、品質を損なうことなく大量生産が可能になり、生産プロセスの最適化を求めるメーカーにとって魅力的な選択肢になります。

製造コストの削減

表面実装技術 (SMT) の分野では、製造コストの削減は大きな利点となります。

を活用することで 材料消費量の削減 SMT コンポーネントに固有の機能と自動化による生産プロセスの合理化により、メーカーは経費を大幅に削減できます。

この効率的な生産プロセスは、高価なスルーホール部品の使用を最小限に抑えるという特徴があり、最終的には 費用対効果の高いソリューション のために 大量PCB製造.

材料消費量の削減

表面実装技術(SMT)は、PCBに穴を開ける必要がなくなるため、 材料消費製造コストの削減につながります。SMTベースのPCBにドリル穴がないため、 材料使用量の大幅な削減。 さらに、 SMTコンポーネント より小型で軽量に設計されており、材料消費量の削減にも貢献します。

対照的に、 スルーホール技術 掘削プロセスに対応するためにより多くの材料が必要となり、結果として 材料費の高騰SMTの表面実装技術は、スルーホール実装に比べて無駄を最小限に抑え、材料の効率的な使用を保証します。 材料使用に対するコスト効率の高いアプローチ メーカーは低コストで大量注文を生産できるようになります。

の SMTにおける処理ステップの削減 処理ステップが少ないということは、材料の無駄が減り、生産コストが下がることを意味するため、コスト効率にも貢献します。SMT の材料効率の高い設計を活用することで、メーカーは生産プロセスを最適化し、材料の消費を減らし、製造コストを下げることができます。

効率的な生産プロセス

さらに、合理化された生産プロセスにより、 表面実装技術 メーカーが達成できる 製造コストの大幅な削減主に、 組立工程の自動化 そしてその 材料要件の削減 表面実装部品の効率化に貢献しています。 機械の自動化これにより、人件費が削減され、生産速度が向上します。

さらに、表面実装部品の使用により材料消費が最小限に抑えられ、 製造費の削減SMT組立工程の自動化により、THT方式に比べてスループットが向上し、間接費が削減されるため、 大規模生産のためのコスト効率の高い選択肢.

さらに、合理化された製造プロセスにより、追加の穴あけの必要性が最小限に抑えられ、コスト削減とターンアラウンド時間の短縮につながります。全体として、SMT アセンブリの効率性は全体的な製造費用の削減につながり、製造プロセスの最適化を目指すメーカーにとって魅力的な選択肢となります。

より高いコンポーネント密度の利点

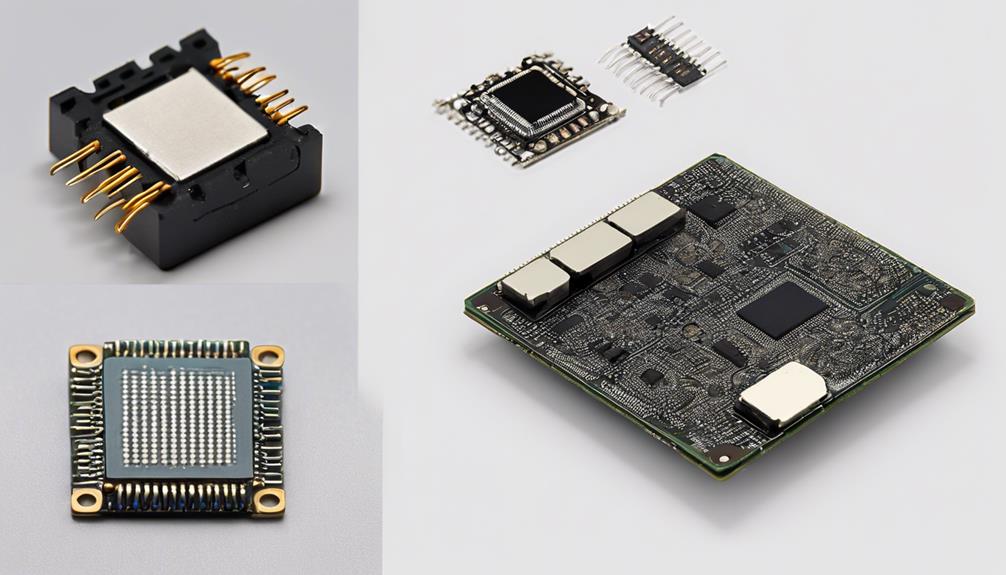

小型電子機器や複雑な回路設計は、より高い性能を実現するために表面実装技術(SMT)に大きく依存しています。 コンポーネント密度 プリント基板(PCB)上での実装。これは、パッケージサイズが小さく、部品の配置が近いことで可能となり、より複雑な回路設計が可能になり、 電子機器の小型化.

SMT におけるコンポーネント密度の向上には、数多くの利点があります。

部品密度の向上により PCB のサイズと重量が削減され、コンパクトで軽量な製品に最適です。

SMTにおける部品密度の向上により、 電気性能 そして 信号整合性 で 高周波アプリケーション.

SMTの高部品密度により、 コスト削減 より小型で手頃な価格の部品を効率的に使用することで、生産効率が向上します。

SMT コンポーネントのサイズが小さくなると、より複雑な回路設計が可能になり、電子機器の小型化も可能になります。

小型化とサイズ縮小

表面実装技術の対応力 より高い部品密度 直接的な影響を与える 電子機器の小型化より小型で効率的な製品の開発が可能になります。

この小型化は、より小型のコンポーネントを使用することで実現され、プリント回路基板 (PCB) 上のコンポーネント密度の向上につながります。その結果、PCB 全体のフットプリントが大幅に削減され、スペースが限られたアプリケーションに最適です。

の より小さなパッケージサイズ SMT技術によって提供される改善された 熱管理 全体的なシステム効率が向上します。さらに、SMTの小型化機能によって実現されるコンパクトな設計は、次のような場合に好ましい選択肢となります。 ポータブル電子機器、ウェアラブル、IoT デバイスなど。

SMT のサイズ縮小機能を活用することで、設計者は現代の電子機器の要求を満たす、よりコンパクトで軽量な製品を作成できます。

信頼性と歩留まりの向上

信頼性と収益性を考慮すると、 SMT技術 従来のスルーホール技術と比較して、本質的に高いレベルと効率を提供します。 自動化された組立工程 削減 部品への機械的ストレスこれは、早期故障につながる可能性のある部品への機械的ストレスを排除することで実現されます。さらに、自動化された組み立てプロセスにより人的ミスが最小限に抑えられ、 収穫量の増加.

信頼性と歩留まりに関する SMT の利点は、以下の利点によってさらに強調されます。

- SMTコンポーネントはより優れている 衝撃や振動に対する耐性製品全体の信頼性が向上します。

- SMT部品の小型化と軽量化により、 熱管理 およびシステム全体のパフォーマンス。

- SMTの表面実装により、ドリル穴が不要になり、PCBの損傷のリスクが軽減され、 製造効率.

- SMT アセンブリの歩留まりは、人的エラーを最小限に抑える自動化プロセスにより、通常 THT よりも高くなります。

人件費と時間の削減

SMT 技術の採用により、主に組み立て工程の自動化により人件費と時間が大幅に削減されます。これにより、組み立て時間が短縮され、生産工程が効率化され、オペレーターの数も減ります。

組み立て時間の短縮

SMT アセンブリの効率性の向上は、人件費と時間を大幅に削減し、電子部品の生産における競争上の優位性をもたらします。これは主に、SMT で使用される自動化された機械によるもので、これにより生産時間が短縮され、手作業の必要性が減ります。

SMT の組み立て時間の短縮による主な利点は次のとおりです。

- 生産サイクルの高速化: 1 時間あたり最大 50,000 個のコンポーネントを組み立てることができるため、SMT の生産サイクルは手動の THT 組み立てよりも大幅に速くなります。

- 人件費の削減: 手作業の必要性を最小限に抑えることで、SMT アセンブリは THT と比較して人件費を最大 60% 削減します。

- 市場投入までの時間を短縮: SMT により生産サイクルが短縮され、電子製品をより早く市場に投入できるようになり、メーカーは競争上の優位性を獲得できます。

- 精度の向上SMT の自動化プロセスにより人為的エラーが最小限に抑えられ、コンポーネント配置の精度と一貫性が向上します。

効率的な生産プロセス

電子部品の生産を最適化するために、表面実装技術 (SMT) は、生産プロセスの効率性が高く、人件費と時間を大幅に削減できるため、スルーホール技術 (THT) に比べて明らかに有利です。自動ピックアンドプレース マシンを活用することで、SMT アセンブリは THT と比較して人件費を最大 60% 削減し、大幅な節約を実現します。

さらに、SMT 生産は THT 組み立てプロセスよりもサイクル タイムが最大 5 倍速く、大幅に高速化されます。自動化された SMT ラインは、1 時間あたり 30,000 個を超えるコンポーネントの配置速度を達成できるため、生産効率が向上します。

複数のコンポーネントを同時にはんだ付けできる合理化された製造プロセスは、THT 方式と比較してエラー率の低下と生産歩留まりの向上にも貢献します。SMT 技術によって可能になったこの効率的な製造プロセスにより、製造時間が短縮され、人件費が削減され、全体的な製造品質が向上します。

オペレータ数の削減

表面実装技術 (SMT) では、人間の介入の必要性を最小限に抑えることで、スルーホール技術 (THT) と比較してオペレーターの数が最大 90% 削減され、人件費の大幅な削減と生産スケジュールの短縮が実現します。

このオペレータ数の大幅な削減は、SMT の自動化機能によって可能になりました。自動化された機械がコンポーネントの配置、はんだ付け、検査のタスクを処理し、手作業の必要性を最小限に抑えます。SMT アセンブリにおける手作業の必要性が減ることで、生産時間が短縮され、プロジェクトのターンアラウンドが迅速化されます。

SMT によるオペレーター数の削減の主な利点は次のとおりです。

- 自動化機械ロボットピックアンドプレース機と自動はんだ付け装置により、部品実装の高効率化が促進されます。

- 人件費の削減: 必要なオペレーターの数が少なくなるため、SMT アセンブリでは人件費が大幅に削減されます。

- 生産の一貫性SMT の自動化機能により、全体的な生産の一貫性と品質管理が向上します。

- 生産スケジュールの加速: SMT は手作業を最小限に抑えることで、生産時間を短縮し、プロジェクトのターンアラウンドを迅速化します。

高性能電子機器の場合、SMT アセンブリはスルーホール アセンブリよりも効率的かつ効果的ですか?

高性能電子機器に関しては、SMTアセンブリは、従来のものに比べてより効率的で効果的なソリューションを提供します。 信頼性の高いスルーホールアセンブリSMT 技術では、コンポーネントが小型化され、密度が高くなるため、処理速度が速くなり、パフォーマンスが向上するため、最先端の電子機器に最適な選択肢となります。

強化された設計柔軟性オプション

SMTでは、プリント基板(PCB)に穴がないため、より柔軟かつ効率的にスペースを活用できるため、コンパクトな設計が可能になります。これにより、設計者は革新的で コンパクトなデザイン 小型化や 高速操作.

SMTコンポーネントは より高い回路密度限られたスペースでより多くの機能を実現できます。これは、今日のコンパクトで強力なデバイスでは特に重要です。設計者はSMTレイアウトにより柔軟性を高め、パフォーマンスと スペース効率この柔軟性は、組み立てプロセスを自動化する機能によってさらに強化され、生産時間とコストが削減されます。

これらの利点の集大成は、 設計の柔軟性デザイナーはイノベーションと創造性の限界を押し広げることができます。SMTテクノロジーを活用することで、デザイナーは 最先端の電子機器 卓越したパフォーマンスを提供し、業界の高まる需要に応えます。

よくある質問

表面実装技術がスルーホール技術よりも有利なのはなぜですか?

さらに、表面実装技術 (SMT) は、スルーホール技術 (THT) に比べて明確な利点があります。

より高い コンポーネント密度 パッケージサイズが小さくなるため、SMT はよりコンパクトで軽量な PCB 設計を可能にします。

さらに、SMTの 自動組立 プロセスがより高速かつコスト効率に優れ、生産コストが削減されます。

さらに、SMT コンポーネントはサイズが小さく大量生産が可能なため、一般的に安価であり、より経済的な選択肢となります。

THT IC と SMD IC の主な違いは何ですか?

特に、現代の電子機器の 80% 以上が表面実装技術 (SMT) に依存しています。THT (スルーホール技術) IC と SMD (表面実装デバイス) IC の主な違いは、実装方法にあります。

SMD IC は PCB 表面に直接取り付けられるため、ドリルで穴を開ける必要がありません。一方、THT IC にはボード上の穴を通過するリードがあります。この基本的な違いは、PCB の設計、組み立て、および全体的な生産効率に大きな影響を与えます。

SMT コンポーネントを使用する利点を説明する記述はどれですか?

表面実装技術(SMT)コンポーネントの利点を考えるとき、その利点を強調する文は次のようになります。「SMTコンポーネントは、 より高い部品密度 そして より小さなパッケージサイズ.'

この特性により、電子機器の設計がよりコンパクトになり、機能性が向上し、パフォーマンスが向上します。

SMT コンポーネントは小型で高密度であるため、現代の電子機器にとって魅力的な選択肢となり、業界の革新と進歩を促進します。

表面実装はスルーホールよりも安価ですか?

表面実装技術 (SMT) は、確かにスルーホール技術 (THT) よりも安価です。

SMT の主なコスト上の利点は、材料使用量の削減と組み立てプロセスの高速化にあります。さらに、SMT コンポーネントが小型で軽量であるため、材料費と配送費も削減されます。

自動化された SMT アセンブリにより、効率がさらに向上し、人件費が削減されるため、特に大規模な生産においては、よりコスト効率の高いオプションになります。