La technologie de montage en surface (SMT) a transformé le processus d'assemblage des cartes de circuits imprimés (PCB), permettant le placement des composants directement sur la surface de la carte. Cela maximise l'espace disponible, facilite les appareils électroniques compacts et efficaces et permet une plus grande densité des composants. SMT augmente également capacités d'automatisation, accélère la production, et améliore la fiabilité des PCB facteurs. Avec SMT, les fabricants peuvent atteindre des taux d'assemblage plus rapides, des délais de production réduits et des performances améliorées. capacités de dissipation thermique. En conséquence, SMT améliore considérablement mesures de performances électriques, conduisant à une augmentation des taux de satisfaction des clients. Les avantages du SMT dans la production de PCB sont indéniables, et une exploration plus approfondie révèle encore plus d'avantages dans cette technologie innovante.

Points clés à retenir

- La technologie de montage en surface (SMT) permet une densité de composants plus élevée sur les PCB, maximisant ainsi l'espace disponible et facilitant les conceptions compactes.

- SMT révolutionne l'assemblage de circuits imprimés avec un placement de composants à grande vitesse, réduisant ainsi les interventions manuelles et garantissant une production rapide.

- L'équipement SMT automatisé garantit un placement précis des composants, réduisant les erreurs et les retouches et rationalisant les processus de réparation des PCB.

- SMT facilite l'augmentation de la densité des circuits, améliorant l'intégrité du signal et permettant la création de dispositifs électroniques hautes performances.

- En minimisant les dépenses en matériaux et les coûts de main-d'œuvre, l'assemblage SMT réalise des gains d'efficacité et des économies grâce à des processus automatisés.

Densité de composants améliorée

De plus, en permettant un niveau plus élevé densité des composants sur les cartes de circuits imprimés (PCB), la technologie de montage en surface (SMT) permet le développement de plus appareils électroniques compacts et efficaces. Cette densité accrue des composants est obtenue en plaçant les composants directement sur la surface de la carte, maximisant ainsi l'utilisation de espace disponible.

En conséquence, SMT permet de regrouper davantage de fonctionnalités dans des espaces plus petits, rendant les appareils électroniques plus efficaces et plus compacts. La nature compacte des composants SMT augmente également l'efficacité des appareils électroniques en réduisant la taille et le poids.

De plus, la densité plus élevée des composants dans l’assemblage SMT entraîne une amélioration des performances et des fonctionnalités des produits électroniques. La densité de composants améliorée offerte par SMT conduit également à plus Conceptions de circuits imprimés rationalisées et efficaces, bénéficiant à diverses industries.

Capacités d'automatisation accrues

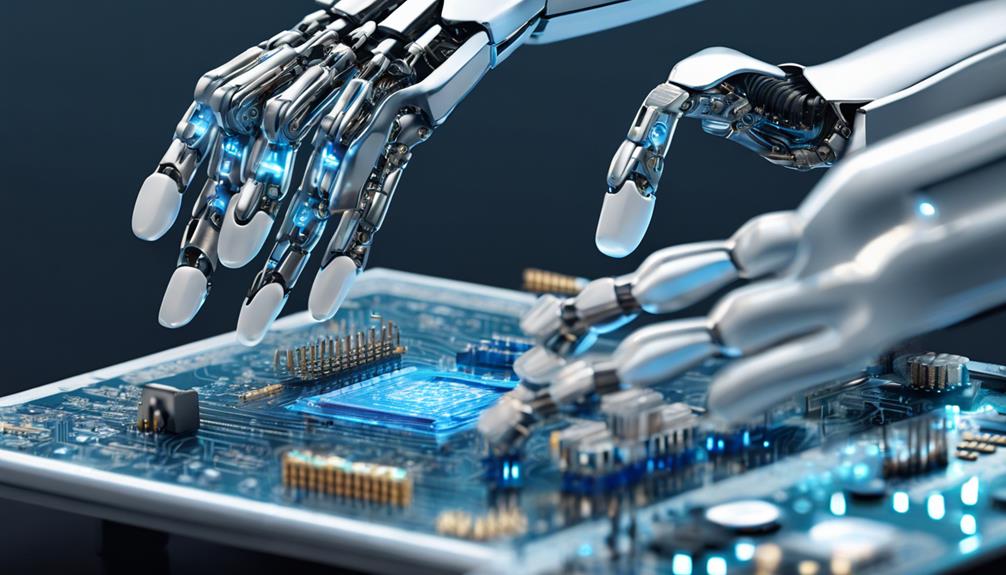

Les capacités d'automatisation accrues de la technologie de montage en surface révolutionnent le Processus d'assemblage de PCB en activant placement de composants à grande vitesse et des lignes de production efficaces. Les machines automatisées peuvent placer avec précision des composants à une cadence de 25 000 par heure ou plus, garantissant une production rapide et minimisant les interventions manuelles.

Ce haut niveau d'automatisation permet la mise en œuvre de assemblage à grande vitesse lignes, augmentant encore l'efficacité de l'assemblage de PCB.

Placement automatisé des composants

Avec l'avènement des machines automatisées avancées de placement de composants, l'assemblage SMT a connu un bond significatif en termes de productivité, avec certaines machines de pointe capables de placer des composants à une cadence de 25 000 par heure ou plus. Cette capacité d'automatisation accrue a révolutionné l'industrie, permettant aux fabricants de répondre à la demande croissante d'appareils électroniques complexes.

Les systèmes de vision avancés intégrés à ces machines garantissent la précision du placement des composants, réduisant ainsi les erreurs et les défauts. En conséquence, le placement automatisé des composants dans l'assemblage SMT augmente le débit et l'efficacité, permettant des cycles de production plus rapides et des délais de livraison réduits.

De plus, la précision et la cohérence de l'assemblage automatisé permettent la production de PCB de haute qualité avec une fiabilité améliorée. En tirant parti du placement automatisé des composants, les fabricants peuvent bénéficier des avantages d'une productivité accrue, coûts de main d'œuvre réduitset une qualité de produit améliorée, conduisant finalement à une meilleure compétitivité sur le marché.

Lignes d'assemblage à grande vitesse

En outre, lignes d'assemblage à grande vitesse, équipé avec équipement CMS de pointe, ont augmenté de façon exponentielle capacités de production, positionnant les fabricants pour répondre à la demande croissante d’appareils électroniques complexes.

Ces lignes de fabrication SMT avancées peuvent placer des composants à des cadences supérieures à 25 000 par heure, garantissant une production rapide et efficace. Le capacités d'automatisation accrues dans ces chaînes d'assemblage conduisent à une intervention manuelle réduite, améliorant ainsi la précision et la cohérence des placement des composants. Ceci, à son tour, améliore le débit, permettant des volumes de production plus élevés dans des délais plus courts.

L'équipement SMT de pointe permet un assemblage de circuits imprimés précis et fiable, répondant efficacement aux normes de qualité de l'industrie. De plus, ces lignes d'assemblage à grande vitesse peuvent gérer des conceptions complexes avec une densité de composants élevée, optimisant ainsi efficacité de production et sortie.

Taux d'assemblage plus rapides obtenus

La mise en œuvre de la technologie de montage en surface (SMT) a conduit à des progrès significatifs dans Efficacité de l'assemblage des PCB, notamment en ce qui concerne des cadences d’assemblage plus rapides. Ceci est attribué à la densité de composants accrue obtenue avec SMT, permettant de placer davantage de composants dans une zone plus petite.

En plus, systèmes de placement automatisés permettre un placement de composants à grande vitesse, contribuant ainsi à des taux d'assemblage accélérés.

Densité de composants accrue

Les composants compacts à montage en surface permettent une augmentation significative de la densité des composants sur cartes de circuits imprimés, facilitant ainsi des taux d'assemblage plus rapides. Ceci est réalisé grâce à l'utilisation de la technologie de montage en surface (SMT), qui permet densité de composants plus élevée en raison de la plus petite taille des composants SMT.

La nature compacte de ces composants permet une plus grande proximité sur le PCB, optimisation de l'utilisation de l'espace et améliorer efficacité de l'assemblage. Avec SMT, davantage de composants peuvent être placés dans une zone donnée, réduisant ainsi la taille globale du PCB tout en conservant la fonctionnalité.

Cette densité accrue des composants contribue à temps de montage plus rapides, faisant du SMT un choix privilégié pour la production en grand volume. Le processus de placement automatisés Les technologies SMT augmentent également le nombre de composants pouvant être placés sur une carte, améliorant ainsi l'efficacité de l'assemblage.

Systèmes de placement automatisés

Fonctionnant à des vitesses inégalées, systèmes de placement automatisés en SMT permettent le déploiement rapide de composants, augmentant ainsi considérablement tarifs de montage. Avec la capacité de placer jusqu'à 25 000 composants par heure, ces systèmes augmentent considérablement le débit et réduisent les erreurs dans le processus d'assemblage.

Les systèmes de vision avancés intégrés aux machines SMT automatisées garantissent la précision lors du placement des composants, garantissant ainsi des assemblages de haute qualité. De plus, impression automatisée de pâte à souder garantit une application cohérente et précise pour de meilleurs joints de soudure.

L'intégration de systèmes d'inspection automatisés, tels que l'AOI et les rayons X, dans la fabrication SMT garantissent des normes élevées de qualité et d'identification des défauts. Cette fusion de processus automatisés permet la production de PCB de haute fiabilité avec des défauts minimes.

En conséquence, l'automatisation SMT joue un rôle central dans l'amélioration de la qualité et de l'efficacité globales de l'assemblage des PCB. En tirant parti des systèmes de placement automatisés, les fabricants peuvent atteindre des taux d'assemblage plus rapides tout en conservant normes de qualité exceptionnelles.

Facteurs de fiabilité améliorés des PCB

En minimisant le Stress mécanique associé à composants traversants, l'assemblage par technologie de montage en surface (SMT) améliore considérablement la fiabilité globale des cartes de circuits imprimés (PCB). Ceci est obtenu en réduisant le risque de défaillances mécaniques, courantes dans les composants traversants.

L'automatisation dans la fabrication SMT garantit un placement précis des composants, minimisant ainsi les erreurs susceptibles d'avoir un impact sur la fiabilité des PCB. De plus, la technologie SMT permet une augmentation densité de circuit, conduisant à une amélioration l'intégrité du signal et la fiabilité globale des performances.

L'élimination de perçage de trous dans l'assemblage SMT améliore également la fiabilité des PCB en réduisant le risque de courts-circuits et d'ouvertures dans le circuit. De plus, les processus de fabrication SMT incluent des procédures d'inspection garantir haute qualité, PCB fiables pour diverses applications électroniques.

Avec l'assemblage SMT, les fabricants peuvent produire des PCB avec une fiabilité améliorée, garantissant d'excellentes performances et minimisant le risque de panne. En tirant parti de l'assemblage SMT, les fabricants peuvent créer des PCB de haute fiabilité qui répondent aux exigences des applications électroniques modernes.

Délais de production réduits

La technologie de montage en surface (SMT) réduit considérablement les délais de production en accélérant placement des composants et rationaliser les processus de production.

Avec SMT, les composants peuvent être placés à une cadence de 25 000 par heure ou plus, dépassant de loin les capacités de placement manuel.

Cette efficacité accrue, associée à systèmes d'inspection automatisés, permet aux fabricants d'accélérer la production et de respecter des délais serrés.

Placement plus rapide des composants

Avec la capacité de placer des composants à une cadence de 25 000 par heure ou plus, les machines équipées de la technologie de montage en surface (SMT) ont révolutionné le monde. Processus d'assemblage de PCB, réduisant considérablement délais de production. Ce capacité de placement rapide est un facteur notable dans gains d'efficacité réalisés via l'assemblage SMT.

En automatisant le placement précis des composants sur les PCB, l'assemblage SMT réduit les délais de production, améliorant ainsi l'efficacité globale. Les équipements SMT avancés offrent une densité accrue sur les PCB dans un encombrement réduit, contribuant ainsi à des processus d'assemblage plus rapides.

De plus, l'automatisation de la fabrication SMT garantit un assemblage de PCB efficace et fiable, optimisant ainsi les délais de production. Les processus hautement automatisés permis par Équipement d'assemblage CMS garantir la qualité et la précision, augmentant ainsi l’efficacité globale de l’assemblage des PCB.

Processus de production rationalisés

La rationalisation des processus de production est essentielle pour réduire délais de production, et Technologie CMS a fait des progrès notables dans ce domaine en minimisant les interventions manuelles et en maximisant l'automatisation.

En automatisant placement des composants et les processus de soudage, SMT permet des temps de production plus rapides, permettant l'assemblage de PCB complexes avec une efficacité accrue. Équipement SMT automatisé peut placer des composants à des cadences de 25 000 par heure ou plus, réduisant considérablement les délais de production.

Ce processus rationalisé garantit qualité constante et la précision dans l'assemblage des PCB, améliorant encore l'efficacité de la production. De plus, la fabrication SMT élimine le besoin d'intervention manuelle lors du placement des composants, optimisant ainsi utilisation de l'espace et le flux de production.

L'utilisation des deux côtés de la carte sans limitations permet l'assemblage de PCB complexes avec densité accrue, réduisant encore davantage les délais de production. En tirant parti de la technologie SMT, les fabricants peuvent réduire considérablement les délais de production, ce qui se traduit par une amélioration de l'efficacité de l'assemblage des PCB et une productivité accrue.

Précision de placement des composants plus élevée

En tirant parti systèmes de vision avancés, les processus d'assemblage SMT atteignent précision inégalée dans le placement des composants, garantissant ainsi un positionnement précis des composants sur les PCB. Ce précision de placement améliorée est rendu possible par le fonctionnalités de correction automatique intégré dans la technologie SMT, qui garantit un positionnement précis des composants. En conséquence, les processus d'assemblage SMT donnent assemblages de circuits de meilleure qualité avec une fonctionnalité et une fiabilité améliorées.

Le automatisation inhérente à la technologie SMT améliore encore l'efficacité en garantissant que les composants sont placés avec précision et cohérence sur les PCB. Cela réduit à son tour les erreurs de placement des composants, conduisant à des assemblages de circuits de qualité supérieure. En minimisant les erreurs et en garantissant un placement précis des composants, les processus d'assemblage SMT augmentent considérablement l'efficacité de l'assemblage des PCB.

Grâce à la technologie SMT, les fabricants peuvent produire en toute confiance PCB de haute fiabilité qui répondent aux normes de qualité les plus strictes. En atteignant une précision de placement plus élevée, les processus d'assemblage SMT établissent une nouvelle référence en matière d'efficacité et de qualité dans l'assemblage de PCB.

Erreurs et retouches minimisées

L'accent mis par la technologie SMT sur l'automatisation et la précision réduit considérablement l'apparition d'erreurs et de reprises, optimisant ainsi l'efficacité globale des opérations d'assemblage de PCB. En minimisant la manipulation manuelle et en s'appuyant sur le placement automatisé des composants, l'assemblage SMT réduit le risque d'erreurs humaines et améliore l'efficacité globale. Cela entraîne à son tour une réduction des coûts associés à la reprise et à la réparation.

Les avantages du SMT dans la réduction des erreurs et des retouches peuvent être résumés comme suit :

- Placement automatisé des composants garantit un positionnement précis sur les PCB, réduisant ainsi le risque d'erreurs.

- Manutention manuelle réduite réduit les risques d’erreurs humaines et améliore l’efficacité globale.

- Détection précoce des défauts grâce à des systèmes d’inspection automatisés, cela réduit le besoin de retouches et garantit des assemblages de haute qualité.

- Précision optimisée du placement des composants pendant le processus d’assemblage minimise le besoin de retouches.

Dans l'assemblage SMT, la pâte à souder est appliquée avec précision et les composants sont placés avec précision, réduisant ainsi le risque d'erreurs et de retouches. En conséquence, la technologie SMT contribue à réduire les coûts associés aux erreurs et aux reprises, ce qui en fait une option intéressante pour les opérations d'assemblage de PCB.

Mesures de contrôle de qualité améliorées

En plus de minimiser les erreurs et les retouches, la technologie SMT permet également des mesures de contrôle qualité améliorées, essentielles pour garantir la fiabilité et les performances des PCB. Ces mesures sont obtenues grâce à la mise en œuvre de systèmes d'inspection automatisés, tels que l'inspection optique automatisée (AOI) et l'inspection aux rayons X.

| méthode d'inspection | Description |

|---|---|

| Zone d'intérêt | Des caméras haute résolution détectent les plus petits défauts |

| radiographie | Inspection des composants internes |

| Comparaison d'images de référence | Cartes comparées aux images de référence pour les écarts |

Ces systèmes d'inspection avancés permettent des contrôles de qualité précis, détectant même les plus petits défauts et écarts. Les mesures de contrôle qualité dans la fabrication SMT contribuent de manière significative à la fiabilité et aux performances des PCB. En tirant parti des équipements SMT, les fabricants peuvent garantir un assemblage efficace et fiable avec des mécanismes de contrôle qualité avancés. Il en résulte des PCB de haute qualité qui répondent aux normes requises, garantissant les performances globales et la fiabilité du produit final.

Conception compacte et gain de place

La conception compacte rendue possible par la technologie de montage en surface (SMT) génère des économies d'espace significatives, permettant une taille de composant réduite et une densité de carte accrue.

Cela permet à son tour le développement de dispositifs électroniques plus petits et plus complexes, dotés de performances améliorées.

Taille réduite des composants

Les composants compacts à montage en surface permettent la conception d'appareils électroniques plus petits et plus légers dotés de fonctionnalités accrues, révolutionnant ainsi le paysage de l'électronique moderne. La taille réduite des composants des SMT permet une utilisation plus efficace de l'espace PCB, permettant la création de dispositifs compacts aux performances améliorées. Cela est particulièrement évident dans l'utilisation de câbles plus petits et de CMS, qui facilitent la miniaturisation des appareils électroniques.

Les avantages d’une taille réduite des composants dans SMT peuvent être résumés comme suit :

- Densité d’assemblage améliorée: Plus de composants peuvent être logés sur un PCB plus petit, permettant une fonctionnalité accrue dans un facteur de forme plus petit.

- Disposition et fonctionnalité optimisées: La conception compacte du SMT permet une disposition et des fonctionnalités optimisées, conduisant à des performances améliorées et à une réduction des EMI.

- Coûts de fabrication réduits: L'utilisation de composants plus petits réduit les coûts des matériaux et le temps d'assemblage, ce qui entraîne une baisse des coûts de fabrication.

- Propagation améliorée du signal: La taille réduite des composants SMT conduit à une propagation améliorée du signal et à une réduction du retard du signal, améliorant ainsi les performances globales du système.

Densité accrue des planches

Une densité de carte plus élevée, caractéristique de la technologie de montage en surface, permet la création de dispositifs électroniques de plus en plus complexes avec un encombrement réduit. Ceci est réalisé grâce à l'utilisation de composants SMT, qui sont plus petits et peuvent être placés plus près les uns des autres sur le PCB, maximisant ainsi l'utilisation de l'espace disponible. Les conceptions compactes qui en résultent contribuent au développement de produits électroniques plus petits, plus légers et plus portables.

| Aspect conception | Impact du SMT |

|---|---|

| Taille du conseil | Réduit jusqu'à 50% |

| Nombre de composants | Augmenté jusqu'à 200% |

| Complexité des circuits | Amélioré jusqu'à 300% |

| L'efficacité globale | Amélioré jusqu'à 25% |

La densité accrue des cartes obtenue grâce au SMT se traduit par davantage de fonctionnalités dans un encombrement réduit, idéal pour les appareils électroniques modernes. Ceci est particulièrement important dans les applications où l’espace est limité, comme dans les technologies portables ou les appareils IoT. En facilitant la création de circuits complexes sur des PCB plus petits, l'assemblage SMT améliore l'efficacité et les performances globales, ce qui en fait une technologie essentielle dans la fabrication électronique moderne.

Retard de signal minimisé

Grâce à sa conception peu encombrante, la technologie de montage en surface minimise le retard du signal, améliorant ainsi les performances globales des appareils électroniques. Cette conception compacte permet des chemins de signal plus courts, réduisant ainsi le délai de propagation et facilitant une transmission plus rapide du signal.

Les avantages d'un retard de signal minimisé dans l'assemblage SMT peuvent être résumés comme suit :

- Longueurs de trajet du signal réduites permettre une transmission plus rapide du signal et des performances de circuit améliorées.

- Des pistes plus courtes dans les composants SMT contribuent à minimiser le retard du signal, ce qui se traduit par une fonctionnalité améliorée de l'appareil.

- Dispositions de circuits imprimés plus denses rendu possible par la technologie SMT, réduit le retard du signal en raccourcissant la distance entre les composants.

- Taux de transfert de données plus rapides sont obtenus grâce à un retard de signal minimisé, conduisant à une amélioration globale de l'efficacité du PCB.

Le retard de signal minimisé dans l'assemblage SMT contribue considérablement à l'amélioration des performances des appareils électroniques.

Processus de réparation de PCB simplifiés

L'élimination du perçage de trous dans la technologie de montage en surface (SMT) facilite une Processus de réparation des PCB. Cela permet aux techniciens de se concentrer sur l'identification et la résolution des défauts plutôt que sur les manœuvres à travers des géométries de cartes complexes.

Cette approche simplifiée permet un flux de travail de réparation plus efficace, réduisant les temps d'arrêt et augmentant la productivité globale. L'utilisation de dispositifs à montage en surface (SMD) dans SMT améliore encore le processus de réparation. Ces composants plus petits et plus légers sont plus maniables pendant procédures de reprise et de remplacement.

En plus, équipement d'assemblage SMT automatisé garantit des placement des composants, minimisant ainsi la probabilité d'erreurs pouvant nécessiter une réparation. Le résultat est une réduction significative des besoins de réparation et d'entretien, grâce au fiabilité accrue des PCB fabriqué en utilisant SMT.

Les processus d'inspection dans l'assemblage SMT aident également à identifier les problèmes potentiels, permettant mesures proactives pour éviter que des pannes ne surviennent en premier lieu. En rationalisant le processus de réparation, SMT permet une approche plus efficace et efficiente de la réparation des PCB, conduisant finalement à une amélioration l'efficacité globale.

Coûts de matériaux et de main-d'œuvre réduits

La technologie de montage en surface réduit considérablement les dépenses en matériaux, en exploitant des composants plus petits et en éliminant le besoin de percer des trous dans les cartes de circuits imprimés. Cela minimise la quantité de matériau nécessaire, ce qui entraîne des économies significatives.

En plus de réduire les coûts des matériaux, SMT réduit également les coûts de main-d'œuvre grâce à des processus automatisés de placement et de soudage des composants. Cela minimise les interventions manuelles, ce qui entraîne une diminution des dépenses de main-d'œuvre pour la production de PCB.

Les avantages du SMT dans la réduction des coûts de matériaux et de main d’œuvre peuvent être résumés comme suit :

- Composants plus petits: Réduisez l’utilisation et les coûts des matériaux.

- Pas de perçage de trous: Éliminez le besoin de percer des trous dans les PCB, réduisant ainsi le gaspillage de matériaux.

- Processus automatisés: Minimisez les interventions manuelles, réduisant ainsi les coûts de main-d'œuvre.

- Fabrication efficace: Permet de réaliser des économies en termes d'utilisation des matériaux et d'heures de travail.

Options de conception plus flexibles

Avec la possibilité de placer des composants des deux côtés de la carte, SMT offre une flexibilité de conception inégalée, permettant la création de conceptions de PCB compactes et efficaces qui optimisent les performances des circuits. Cette flexibilité permet la création d'interconnexions haute densité, qui améliorent les performances des circuits et permettent le développement de cartes de circuits imprimés avancées.

| Aspect conception | CMS | À travers le trou |

|---|---|---|

| Placement des composants | Les deux côtés du plateau | Un seul côté du plateau |

| Densité des composants | Densité plus élevée possible | Densité inférieure grâce au perçage de trous |

| Interconnexions | Interconnexions haute densité possibles | Limité par le perçage de trous |

| Itérations de conception | Itérations de conception simplifiées | Itérations de conception plus complexes |

L'élimination du perçage de trous dans le processus de fabrication SMT simplifie les itérations et les modifications de conception, permettant un développement de conception plus rapide et plus efficace. Ceci, combiné à un équipement SMT avancé qui permet un placement précis des composants, garantit l'exactitude et la précision de la conception. En conséquence, SMT permet la création de conceptions de circuits imprimés compactes et efficaces qui optimisent les performances des circuits, ce qui en fait un choix idéal pour le développement de cartes de circuits imprimés avancées.

Capacités améliorées de dissipation de la chaleur

Les conceptions CMS compactes, qui permettent une utilisation efficace de l'espace de la carte, facilitent également de meilleures capacités de dissipation thermique, grâce à la proximité des composants avec la surface de la carte. Cette proximité permet un transfert de chaleur efficace, réduisant le risque de surchauffe et assurant de meilleures performances et fiabilité des appareils électroniques.

L'amélioration de la gestion thermique dans l'assemblage SMT est attribuée aux facteurs clés suivants :

- Conductivité thermique améliorée: Les composants SMT sont conçus pour faciliter un meilleur transfert de chaleur, permettant un refroidissement efficace du système.

- Transfert de chaleur efficace: Les composants CMS dans l'assemblage SMT réduisent la distance entre le composant et la surface de la carte, permettant un transfert de chaleur efficace.

- Risque réduit de surchauffe: En dissipant efficacement la chaleur, les conceptions SMT minimisent le risque de surchauffe, garantissant ainsi d'excellentes performances du système.

- Refroidissement optimisé du système: La gestion thermique améliorée de l'assemblage SMT contribue à un meilleur refroidissement global du système, ce qui le rend idéal pour les applications haute puissance et l'électronique compacte.

Mesures de performances électriques améliorées

La diminution inductance de plomb et plus court chemins de signaux dans Conceptions CMS améliorer considérablement mesures de performances électriques en minimisant la distorsion et la latence du signal. Cette réduction de effets parasites permet une plus grande vitesses des circuits et amélioré propagation du signal, ce qui se traduit finalement par des performances électriques supérieures.

La taille compacte et la proximité des composants dans les assemblages SMT contribuent à ces améliorations, ce qui les rend idéaux pour applications de haute fiabilité. De plus, la technologie SMT offre de meilleures performances de compatibilité électromagnétique (CEM), réduisant ainsi les interférences et la distorsion du signal dans les appareils électroniques.

Le processus d'assemblage SMT garantit une qualité et une fiabilité constantes dans les mesures de performances électriques des cartes de circuits imprimés (PCB). En tirant parti du SMT, les concepteurs peuvent créer des dispositifs électroniques hautes performances qui répondent aux exigences des applications modernes.

Grâce à sa capacité à minimiser la distorsion et la latence du signal, le SMT est une technologie essentielle pour faire progresser les capacités des PCB. En intégrant SMT dans leurs conceptions, les ingénieurs peuvent créer des systèmes électroniques plus rapides, plus fiables et plus efficaces.

Quel est l'impact des options de finition de surface sur l'efficacité de l'assemblage des PCB ?

Options essentielles de finition de surface jouent un rôle crucial dans l’efficacité de l’assemblage des PCB. La bonne finition de surface peut garantir une soudabilité appropriée, la précision du placement des composants et la fiabilité globale de la carte de circuit imprimé. En choisissant la finition de surface appropriée, les fabricants peuvent rationaliser le processus d'assemblage et améliorer la qualité globale du produit final.

Augmentation des taux de satisfaction des clients

En rationalisant le processus de création de circuits électroniques, la technologie SMT améliore intrinsèquement les taux de satisfaction des clients. Ceci est réalisé grâce à divers facteurs qui contribuent à améliorer l’expérience client globale.

Les quatre avantages clés du SMT qui conduisent à une augmentation des taux de satisfaction des clients sont :

- Faciliter la création de circuits électroniques, ce qui se traduit par des délais de production et de livraison plus rapides.

- Automatisation dans la fabrication, garantissant une qualité constante et répondant efficacement aux demandes des clients.

- Normes industrielles en SMT, simplifiant les processus de conception et de fabrication et garantissant une qualité constante aux clients.

- Avantage concurrentiel grâce à des PCB plus petits et plus légers avec des performances améliorées, fourni par la capacité de SMT à accueillir des dispositifs montés en surface (CMS) sur des cartes de circuits imprimés (PCB).

La combinaison de ces facteurs conduit à des taux de satisfaction client plus élevés, car SMT permet la production de PCB de haute qualité qui répondent efficacement aux demandes des clients.

Une production de PCB de qualité constante via SMT est un facteur clé de la satisfaction du client, car elle garantit une création de circuits électroniques fiable et efficace. En tirant parti des avantages du SMT, les fabricants peuvent améliorer les taux de satisfaction des clients, favorisant ainsi la croissance et le succès de leur entreprise.

Questions fréquemment posées

Quel est l’avantage de la technologie de montage en surface ?

« Le temps, c'est de l'argent » – un mantra qui résonne dans l'industrie électronique.

L'avantage de la technologie de montage en surface (SMT) réside dans sa capacité à optimiser les circuits imprimés (PCB) efficacité de l'assemblage.

En permettant une augmentation densité d'assemblage, SMT permet la création de dispositifs électroniques plus petits, plus légers et plus complexes avec des performances améliorées, une propagation plus rapide du signal et une réduction interférence électromagnétique.

Cela se traduit par des économies de coûts, une efficacité de fabrication accrue et une meilleure accessibilité à électronique grand public.

Quels sont les inconvénients des composants CMS ?

Les inconvénients des composants CMS incluent leur susceptibilité aux dommages lors de la manipulation en raison de leur petite taille et de leur nature délicate. La réparation des composants CMS peut s'avérer difficile et nécessiter un équipement et des compétences spécialisés.

De plus, les composants CMS ont possibilité de retouche limitée, rendant les réparations complexes. Le dépannage et le diagnostic des problèmes peuvent être difficiles en raison de leur petite taille.

Enfin, les composants CMS peuvent avoir coûts initiaux plus élevés, ce qui a un impact sur les dépenses globales d'assemblage.

Pourquoi la technologie de montage en surface est-elle avantageuse par rapport à la technologie traversante ?

Avec un équipement d'assemblage à technologie de montage en surface (SMT) capable de placer 25 000 composants par heure, il n'est pas étonnant que cette méthode soit devenue la norme de l'industrie.

Par rapport à la technologie traversante, le SMT offre plusieurs avantages. Il permet d'obtenir des composants plus petits et plus légers et une densité d'assemblage plus élevée, ce qui le rend idéal pour les appareils électroniques compacts. De plus, SMT élimine le besoin de percer des trous, réduisant ainsi le temps de production et augmentant l'efficacité.

Qu'est-ce que la technologie de montage en surface dans les circuits imprimés ?

Technologie de montage en surface (SMT) dans Assemblage de circuits imprimés implique le montage de composants directement sur la surface de la carte, éliminant ainsi le besoin de percer des trous.

Cette technique utilise des dispositifs à montage en surface (CMS) petits et légers pour des conceptions électroniques compactes.