توفر تقنية Surface Mount Technology (SMT) العديد من المزايا مقارنة بتقنية Through-Hole Technology (THT)، مما يجعلها خيارًا متميزًا للتصنيع الإلكتروني الحديث. سمت تصميم مضغوط تمكن أعلى كثافة المكون, التصغير، وتقليل استهلاك المواد، مما يؤدي إلى توفير التكاليف وكفاءة المساحة. الأتمتة في SMT يسرع دورات الإنتاج، ويحسن جودة المنتج، ويقلل من تكاليف العمالة. مع SMT، يتمتع المصممون بمرونة أكبر لتحسين الأداء وكفاءة المساحة. مع استمرار تطور صناعة الإلكترونيات، يعد فهم فوائد SMT أمرًا حيويًا للمصنعين الذين يسعون إلى التحسين كفاءة الإنتاج وحافظ على قدرتك التنافسية - وهناك المزيد الذي يمكنك استكشافه في عالم SMT.

الماخذ الرئيسية

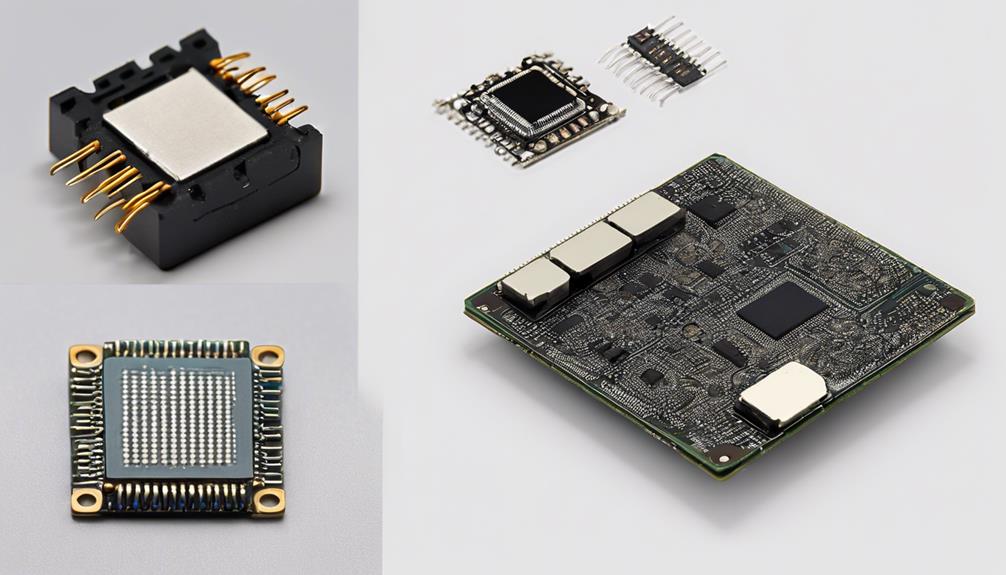

- تعد مكونات SMT أصغر بما يصل إلى 75% من نظيراتها عبر الفتحات، مما يتيح تصميمات مدمجة وكثافة أعلى للمكونات على مركبات ثنائي الفينيل متعدد الكلور.

- تعمل الأتمتة في SMT على تسريع دورات التصنيع وتحسين جودة المنتج وتقليل تكاليف العمالة بما يصل إلى 60% مقارنة بـ THT.

- تتيح تقنية SMT أوقات إنتاج أسرع، مع القدرة على تجميع ما يصل إلى 50000 مكون في الساعة، مما يقلل وقت طرح المنتجات الإلكترونية في السوق.

- إن كثافة مكونات SMT العالية وقدرات التصغير تجعلها مثالية للتطبيقات ذات المساحة المحدودة، مثل الأجهزة الإلكترونية المحمولة والأجهزة القابلة للارتداء.

- تعمل عملية SMT الآلية على تقليل الأخطاء البشرية، مما يضمن الجودة المتسقة ويقلل معدلات العيوب، مما يجعلها خيارًا أكثر موثوقية من THT.

مزايا التصميم الموفر للمساحة

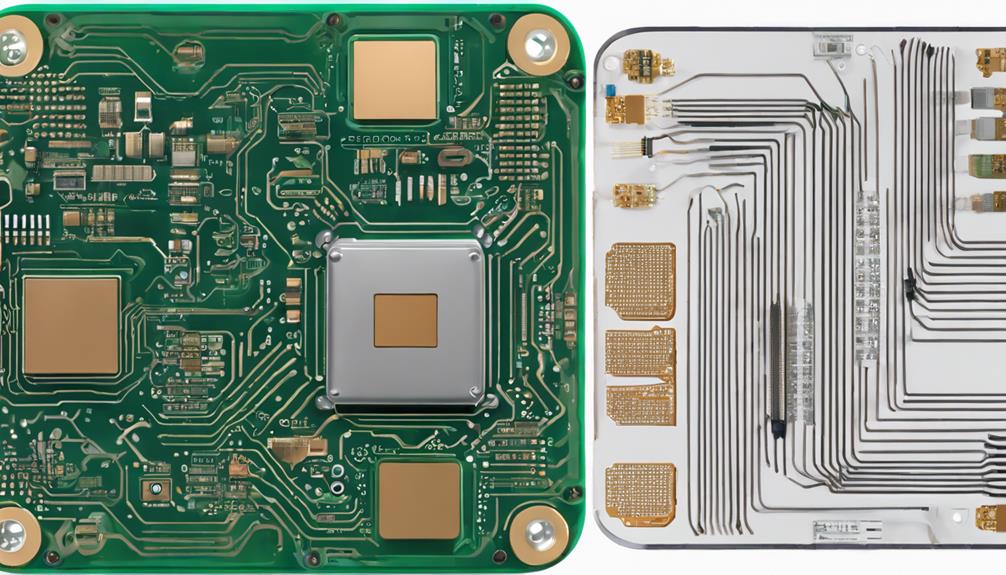

إن مكونات SMT المدمجة، والتي يمكن أن يصل حجمها إلى 75% أصغر من نظيراتها عبر الفتحات، تمكن المصممين من إنشاء أجهزة إلكترونية أكثر كفاءة وموفرة للمساحة. هذا ميزة التصميم لتوفير المساحة يسمح بكثافة أعلى للمكونات على لوحات الدوائر المطبوعة (PCBs)، وبالتالي زيادة الوظيفة العامة للجهاز مع تقليل بصمته المادية.

ال القضاء على الثقوب المحفورة في ثنائي الفينيل متعدد الكلور، وهو شرط لتكنولوجيا الفتحات، يساهم بشكل أكبر في فوائد توفير المساحة لمكونات SMT. هذا تصغير الأجهزة الإلكترونية له تأثير مباشر على تكاليف التصنيع، حيث تتطلب الأجهزة الأصغر حجمًا مواد أقل وأكثر كفاءة في استخدام الطاقة.

ال زيادة كثافة المكونات كما يتيح التصميم الموفر للمساحة لمكونات SMT أيضًا تصميمات دوائر أكثر تعقيدًا وتقدمًا، مما يدفع حدود ما هو ممكن في تطوير الأجهزة الإلكترونية. ومن خلال الاستفادة من هذه المزايا، يمكن للمصممين إنشاء منتجات مبتكرة قوية ومدمجة، مما يضع معيارًا جديدًا لتصميم الأجهزة الإلكترونية.

إنتاج أسرع مع الأتمتة

البناء على مزايا توفير المساحة مكونات سمت، دمج الأتمتة في عملية الإنتاج كما يعمل على تسريع دورة التصنيع، مما يتيح إنتاجًا أسرع وتحسين جودة المنتج.

تلعب الأتمتة دورًا محوريًا في تعزيز كفاءة الإنتاج يقلل من العمل اليدوي ويقلل من احتمالية الخطأ البشري. آلات الانتقاء والمكانعلى سبيل المثال، وضع المكونات بدقة وبسرعات عالية، مما يسمح بالإنتاج السريع. بالإضافة إلى ذلك، أنظمة التفتيش الآلي ضمان دقة أعلى واكتشاف العيوب بسرعة، وبالتالي الحفاظ على الجودة المتسقة.

يتيح الجمع بين الأتمتة وتكنولوجيا SMT تشغيل الإنتاج المستمروتقليل وقت التوقف عن العمل وتحسين الإنتاجية الإجمالية. مع SMT، يصبح الإنتاج بكميات كبيرة ممكنًا دون المساس بالجودة، مما يجعله خيارًا جذابًا للمصنعين الذين يسعون إلى تحسين عمليات الإنتاج الخاصة بهم.

انخفاض تكاليف التصنيع

في مجال تكنولوجيا التركيب السطحي (SMT)، يعد تقليل تكاليف التصنيع ميزة كبيرة.

من خلال الاستفادة من انخفاض استهلاك المواد المتأصلة في مكونات SMT وتبسيط عملية الإنتاج من خلال الأتمتة، يمكن للمصنعين خفض نفقاتهم بشكل كبير.

إن عملية الإنتاج الفعالة هذه، والتي تتميز بالاستخدام المحدود للمكونات باهظة الثمن عبر الفتحات، تؤدي في النهاية إلى أ حلا فعالا من حيث التكلفة ل تصنيع ثنائي الفينيل متعدد الكلور بكميات كبيرة.

تقليل استهلاك المواد

من خلال التخلص من الحاجة إلى حفر ثقوب في مركبات ثنائي الفينيل متعدد الكلور، تقلل تقنية Surface Mount Technology (SMT) بشكل كبير استهلاك المواد، مما يؤدي إلى انخفاض تكاليف التصنيع. يُترجم غياب الثقوب المحفورة في مركبات ثنائي الفينيل متعدد الكلور المستندة إلى SMT إلى أ انخفاض كبير في استخدام المواد. علاوة على ذلك، مكونات سمت تم تصميمها لتكون أصغر حجمًا وأخف وزنًا، مما يساهم أيضًا في تقليل استهلاك المواد.

في المقابل، تكنولوجيا من خلال ثقب يتطلب المزيد من المواد لاستيعاب عملية الحفر، مما أدى إلى ارتفاع تكاليف المواد. تعمل تقنية التركيب السطحي SMT على تقليل النفايات مقارنة بالتركيب من خلال الفتحة، مما يضمن الاستخدام الفعال للمواد. هذا نهج فعال من حيث التكلفة لاستخدام المواد تمكن الشركات المصنعة من إنتاج طلبات كبيرة الحجم بتكلفة أقل.

ال تقليل خطوات المعالجة في SMT تساهم أيضًا في كفاءة التكلفة، حيث أن خطوات المعالجة الأقل تعني تقليل هدر المواد وانخفاض تكاليف الإنتاج. ومن خلال الاستفادة من تصميم SMT الذي يتميز بكفاءة استخدام المواد، يمكن للمصنعين تحسين عمليات الإنتاج الخاصة بهم، وتقليل استهلاك المواد وخفض تكاليف التصنيع.

عملية إنتاج فعالة

علاوة على ذلك، فإن عملية الإنتاج المبسطة متأصلة في تقنية التركيب السطحي تمكن الشركات المصنعة من تحقيق تخفيضات كبيرة في تكاليف التصنيع، ويرجع ذلك في المقام الأول إلى أتمتة عمليات التجميع و ال انخفاض متطلبات المواد من المكونات المثبتة على السطح. وتعزى هذه الكفاءة إلى أتمتة الآلاتمما يقلل من تكاليف العمالة ويزيد من سرعة الإنتاج.

بالإضافة إلى ذلك، فإن استخدام المكونات المثبتة على السطح يقلل من استهلاك المواد، مما يؤدي إلى انخفاض تكاليف التصنيع. تؤدي أتمتة عمليات تجميع SMT إلى زيادة الإنتاجية وانخفاض النفقات العامة مقارنة بطرق THT، مما يجعلها سهلة الاستخدام خيار فعال من حيث التكلفة للإنتاج على نطاق واسع.

علاوة على ذلك، فإن عملية الإنتاج المبسطة تقلل من الحاجة إلى عمليات حفر إضافية، مما يؤدي إلى توفير التكاليف وأوقات تسليم أسرع. وبشكل عام، فإن الطبيعة الفعالة لتجميع SMT تترجم إلى انخفاض تكاليف التصنيع الإجمالية، مما يجعلها خيارًا جذابًا للمصنعين الذين يسعون إلى تحسين عمليات الإنتاج الخاصة بهم.

فوائد كثافة المكونات الأعلى

تعتمد الأجهزة الإلكترونية المدمجة وتصميمات الدوائر المعقدة بشكل كبير على تقنية التثبيت السطحي (SMT) لتحقيق أعلى مستوى كثافة المكون على لوحات الدوائر المطبوعة (PCBs). أصبح هذا ممكنًا بفضل أحجام العبوات الأصغر والوضع الأقرب للمكونات، مما يسمح بتصميمات ودوائر أكثر تعقيدًا تصغير الأجهزة الإلكترونية.

فوائد كثافة المكونات الأعلى في SMT عديدة:

تؤدي زيادة كثافة المكونات إلى تقليل حجم ووزن ثنائي الفينيل متعدد الكلور، مما يجعله مثاليًا للمنتجات صغيرة الحجم وخفيفة الوزن.

تؤدي كثافة المكونات الأعلى في SMT إلى التحسن الأداء الكهربائي و سلامة الإشارة في تطبيقات عالية التردد.

عروض كثافة المكونات الأعلى لـ SMT توفير في التكاليف في الإنتاج من خلال استخدام مكونات أصغر وبأسعار معقولة بكفاءة.

يتيح الحجم الأصغر لمكونات SMT تصميمات دوائر أكثر تعقيدًا وتصغير الأجهزة الإلكترونية.

التصغير وتقليل الحجم

قدرة تقنية التثبيت على السطح على استيعابها كثافة مكونات أعلى له تأثير مباشر على تصغير الأجهزة الإلكترونية، مما يتيح إنشاء منتجات أصغر وأكثر كفاءة.

يتم تحقيق هذا التصغير من خلال استخدام مكونات أصغر، والتي بدورها تتيح زيادة كثافة المكونات على لوحة الدوائر المطبوعة (PCB). والنتيجة هي انخفاض كبير في البصمة الإجمالية لثنائي الفينيل متعدد الكلور، مما يجعلها مثالية للتطبيقات ذات المساحة المحدودة.

ال أحجام العبوات الأصغر تساهم تقنية SMT التي تقدمها في تحسينها الإدارة الحرارية وكفاءة النظام بشكل عام. بالإضافة إلى ذلك، فإن التصميمات المدمجة التي تتيحها إمكانيات التصغير الخاصة بـ SMT تجعلها الخيار المفضل لـ الالكترونيات المحمولةوالأجهزة القابلة للارتداء وأجهزة إنترنت الأشياء.

ومن خلال الاستفادة من إمكانيات تقليل الحجم التي تتمتع بها SMT، يمكن للمصممين إنشاء منتجات أكثر إحكاما وخفيفة الوزن تلبي متطلبات الإلكترونيات الحديثة.

تحسين الموثوقية والعائد

عند النظر في الموثوقية والإنتاجية، تقنية سمت تقدم بطبيعتها مستويات وكفاءات أعلى مقارنة بالتكنولوجيا التقليدية من خلال الفتحات من خلال الاستفادة عمليات التجميع الآلي والحد الضغط الميكانيكي على المكونات. ويتم تحقيق ذلك من خلال التخلص من الضغط الميكانيكي على المكونات، والذي يمكن أن يؤدي إلى فشل مبكر. علاوة على ذلك، فإن عمليات التجميع الآلية تقلل من الأخطاء البشرية، مما يؤدي إلى زيادة الغلة.

يتم التأكيد بشكل أكبر على مزايا SMT فيما يتعلق بالموثوقية والإنتاجية من خلال الفوائد التالية:

- مكونات SMT لديها أفضل مقاومة الصدمات والاهتزازات، وتعزيز موثوقية المنتج بشكل عام.

- يساهم الحجم والوزن الأصغر لمكونات SMT في التحسين الإدارة الحرارية والأداء العام للنظام.

- يلغي تركيب سطح SMT الحاجة إلى الثقوب المحفورة، مما يقلل من خطر تلف ثنائي الفينيل متعدد الكلور وتعزيزه كفاءة التصنيع.

- تكون عائدات تجميع SMT أعلى بشكل عام من THT بسبب العمليات الآلية التي تقلل من الأخطاء البشرية.

انخفاض تكاليف العمالة والوقت

إن اعتماد تكنولوجيا SMT يقلل بشكل كبير من تكاليف العمالة والوقت، ويرجع ذلك في المقام الأول إلى أتمتة عملية التجميع. يؤدي هذا إلى تقليل أوقات التجميع، وعمليات الإنتاج الفعالة، وتقليل عدد المشغلين.

أوقات التجميع أقل

تُترجم مكاسب الكفاءة في تجميع SMT إلى انخفاض كبير في تكاليف العمالة والوقت، مما يؤدي إلى ميزة تنافسية في إنتاج المكونات الإلكترونية. ويعزى ذلك إلى حد كبير إلى الآلات الآلية المستخدمة في SMT، والتي تتيح أوقات إنتاج أسرع وتقلل من الحاجة إلى العمل اليدوي.

تتضمن بعض الفوائد الرئيسية لأوقات التجميع الأقل لـ SMT ما يلي:

- دورات إنتاج أسرع: مع القدرة على تجميع ما يصل إلى 50000 مكون في الساعة، تعد دورات إنتاج SMT أسرع بكثير من تجميع THT اليدوي.

- انخفاض تكاليف العمالة: من خلال تقليل الحاجة إلى العمل اليدوي، يقلل تجميع SMT من تكاليف العمالة بما يصل إلى 60% مقارنة بـ THT.

- وقت أسرع للتسويق: بفضل دورات الإنتاج الأسرع، تمكن SMT المنتجات الإلكترونية من الوصول إلى السوق بشكل أسرع، مما يمنح الشركات المصنعة ميزة تنافسية.

- تحسين الدقة: تعمل عملية SMT الآلية على تقليل الأخطاء البشرية، مما يؤدي إلى زيادة الدقة والاتساق في وضع المكونات.

عملية إنتاج فعالة

في إطار السعي لتحسين إنتاج المكونات الإلكترونية، توفر تقنية Surface Mount Technology (SMT) ميزة واضحة مقارنة بتقنية Through-Hole (THT) نظرًا لعملية الإنتاج عالية الكفاءة، والتي تؤدي إلى تخفيضات ملحوظة في تكاليف العمالة والوقت. من خلال الاستفادة من آلات الالتقاط والوضع الآلية، يقلل تجميع SMT من تكاليف العمالة بما يصل إلى 60% مقارنة بـ THT، مما يسمح بتحقيق وفورات كبيرة.

علاوة على ذلك، فإن إنتاج SMT أسرع بكثير، مع أوقات دورات تصل إلى 5 مرات أسرع من عمليات تجميع THT. يمكن لخطوط SMT الآلية تحقيق معدلات وضع تزيد عن 30000 مكون في الساعة، مما يعزز كفاءة الإنتاج.

كما تساهم عملية التصنيع المبسطة، التي تسمح باللحام المتزامن لمكونات متعددة، في تقليل معدلات الخطأ وزيادة إنتاجية مقارنة بطرق THT. تؤدي عملية الإنتاج الفعالة هذه، التي تم تمكينها بواسطة تقنية SMT، إلى أوقات إنتاج أسرع، وتقليل تكاليف العمالة، وتحسين جودة الإنتاج الإجمالية.

انخفاض عدد المشغلين

من خلال تقليل الحاجة إلى التدخل البشري، تقلل تقنية Surface Mount Technology (SMT) من عدد المشغلين بما يصل إلى 90% مقارنة بتقنية Through-Hole (THT)، مما يؤدي إلى توفير كبير في تكاليف العمالة وتسريع الجداول الزمنية للإنتاج.

أصبح هذا التخفيض الكبير في عدد المشغلين ممكنًا بفضل إمكانيات التشغيل الآلي لـ SMT. تتعامل الآلات الآلية مع مهام وضع المكونات واللحام والفحص، مما يقلل من متطلبات العمل اليدوي. يُترجم انخفاض الحاجة إلى العمل اليدوي في تجميع SMT إلى أوقات إنتاج أسرع وإنجاز أسرع للمشاريع.

تتضمن بعض الفوائد الرئيسية لعدد مشغلي SMT المنخفض ما يلي:

- الآلات الآلية: تعمل آلات الالتقاط والمكان الآلية ومعدات اللحام الآلية على تعزيز الكفاءة العالية في تركيب المكونات.

- وفورات في تكاليف العمالة: مع الحاجة إلى عدد أقل من المشغلين، يؤدي تجميع SMT إلى توفير كبير في تكلفة العمالة.

- اتساق الإنتاج: تعمل قدرات التشغيل الآلي لشركة SMT على تعزيز اتساق الإنتاج الشامل ومراقبة الجودة.

- تسريع الجداول الزمنية للإنتاج: من خلال تقليل العمل اليدوي، يتيح SMT أوقات إنتاج أسرع وإنجاز أسرع للمشروع.

هل تجميع SMT أكثر كفاءة وفعالية للإلكترونيات عالية الأداء من التجميع عبر الفتحات؟

عندما يتعلق الأمر بالإلكترونيات عالية الأداء، فإن تجميع SMT يقدم حلاً أكثر كفاءة وفعالية مقارنةً بـ تجميع موثوق من خلال البئر. تسمح المكونات الأصغر والكثافة الأعلى لتقنية SMT بمعالجة أسرع وتحسين الأداء، مما يجعلها الخيار المفضل للإلكترونيات المتطورة.

خيارات مرونة التصميم المحسنة

أصبحت التصميمات المدمجة ممكنة بفضل تقنية SMT، حيث يتيح عدم وجود ثقوب على لوحة الدوائر المطبوعة (PCB) استخدامًا أكثر مرونة وكفاءة للمساحة. وهذا بدوره يمكّن المصممين من إنشاء تصميمات مبتكرة ومبتكرة تصاميم مدمجة التي تلبي احتياجات الإلكترونيات الحديثة، مثل التصغير و عمليات عالية السرعة.

تقدم مكونات SMT كثافة الدائرة أعلى، مما يتيح المزيد من الوظائف في مساحة محدودة، وهو أمر حيوي بشكل خاص في الأجهزة المدمجة والقوية اليوم. يتمتع المصممون بمرونة أكبر مع تخطيطات SMT، مما يؤدي إلى تحسين الأداء كفاءة الفضاء. ويتم تعزيز هذه المرونة بشكل أكبر من خلال القدرة على أتمتة عمليات التجميع، مما يقلل من وقت الإنتاج وتكاليفه.

تتويجا لهذه المزايا هو تعزيز كبير في مرونة التصميممما يسمح للمصممين بدفع حدود الابتكار والإبداع. ومن خلال الاستفادة من تقنية SMT، يمكن للمصممين الإبداع الالكترونيات المتطورة التي تقدم أداءً استثنائيًا وتلبي المتطلبات المتزايدة باستمرار للصناعة.

أسئلة مكررة

لماذا تعد تقنية التركيب السطحي مفيدة من خلال تقنية الفتحة؟

بالإضافة إلى ذلك، توفر تقنية Surface Mount (SMT) مزايا متميزة مقارنة بتقنية Through Hole (THT).

من خلال تمكين أعلى كثافة المكون وأحجام العبوات الأصغر، تسهل SMT تصميمات PCB أكثر إحكاما وخفيفة الوزن.

علاوة على ذلك، سمت التجميع الآلي العمليات أسرع وأكثر فعالية من حيث التكلفة، مما يؤدي إلى انخفاض تكاليف الإنتاج.

بالإضافة إلى ذلك، تكون مكونات SMT أرخص عمومًا نظرًا لصغر حجمها وقدراتها الإنتاجية كبيرة الحجم، مما يجعلها خيارًا أكثر اقتصادا.

ما هو الفرق الرئيسي بين THT وSMD Ics؟

والجدير بالذكر أن أكثر من 80% من الأجهزة الإلكترونية الحديثة تعتمد على تقنية Surface Mount Technology (SMT). يكمن الاختلاف الرئيسي بين THT (تقنية الفتحة) وSMD (جهاز التثبيت السطحي) في طرق التركيب الخاصة بهما.

يتم تركيب دوائر SMD المرحلية مباشرة على سطح ثنائي الفينيل متعدد الكلور، مما يلغي الحاجة إلى حفر ثقوب، في حين تحتوي دوائر THT المرحلية على أسلاك تمر عبر الثقوب الموجودة على اللوحة. هذا الاختلاف الأساسي له تأثير كبير على تصميم ثنائي الفينيل متعدد الكلور، والتجميع، وكفاءة الإنتاج الشاملة.

ما هو البيان الذي يمنح ميزة استخدام مكونات SMT؟

عند النظر في مزايا مكونات تقنية Surface Mount Technology (SMT)، فإن العبارة التي تسلط الضوء على فائدتها هي: "تقدم مكونات SMT". كثافة مكونات أعلى و أحجام العبوات الأصغر.'

تتيح هذه الخاصية تصميمات أكثر إحكاما وزيادة الوظائف وتحسين الأداء في الأجهزة الإلكترونية.

الحجم الأصغر والكثافة الأعلى لمكونات SMT يجعلها خيارًا جذابًا للإلكترونيات الحديثة، مما يؤدي إلى الابتكار والتقدم في الصناعة.

هل التثبيت على السطح أرخص من التثبيت عبر الفتحة؟

تعد تقنية التثبيت السطحي (SMT) أرخص بالفعل من تقنية التثبيت عبر الفتحات (THT).

تنبع ميزة التكلفة الأساسية لـ SMT من انخفاض استخدام المواد وعمليات التجميع الأسرع. بالإضافة إلى ذلك، تؤدي مكونات SMT الأصغر حجمًا والأخف وزنًا إلى انخفاض تكاليف المواد والشحن.

يعمل تجميع SMT الآلي على زيادة الكفاءة وتقليل تكاليف العمالة، مما يجعله خيارًا أكثر فعالية من حيث التكلفة، خاصة في عمليات الإنتاج واسعة النطاق.