การประกอบแผงวงจรอิเล็กทรอนิกส์เกี่ยวข้องกับลำดับกระบวนการที่พิถีพิถันตั้งแต่ การเตรียมการก่อนการประกอบ ถึง การตรวจสอบและทดสอบขั้นสุดท้ายซึ่งต้องการความแม่นยำ การควบคุม และความใส่ใจในรายละเอียดเพื่อรับประกันการผลิตอุปกรณ์อิเล็กทรอนิกส์ที่เชื่อถือได้และใช้งานได้จริง กระบวนการเริ่มต้นด้วยการเตรียมก่อนการประกอบ โดยเกี่ยวข้องกับการจัดระเบียบส่วนประกอบและการตรวจสอบ PCB ตามด้วย การพิมพ์แบบวางประสาน, การจัดวางองค์ประกอบ และ การบัดกรีแบบรีโฟลว์- การแทรกส่วนประกอบผ่านรู การบัดกรีด้วยคลื่นและการตรวจสอบและทดสอบขั้นสุดท้ายก็เป็นขั้นตอนสำคัญเช่นกัน ด้วยการทำความเข้าใจแต่ละขั้นตอน ผู้ผลิตสามารถรักษาคุณภาพและความน่าเชื่อถือของแผงวงจรอิเล็กทรอนิกส์ของตนได้ และค้นพบความแตกต่างเล็กๆ น้อยๆ ของกระบวนการประกอบซึ่งท้ายที่สุดจะนำไปสู่ผลิตภัณฑ์ที่เหนือกว่า

ประเด็นที่สำคัญ

- การเตรียมก่อนการประกอบประกอบด้วยการรวบรวมส่วนประกอบ การตรวจสอบ PCB และการเตรียมอุปกรณ์บัดกรีเพื่อให้แน่ใจว่ากระบวนการประกอบจะราบรื่น

- คุณภาพการพิมพ์แบบบัดกรีจะขึ้นอยู่กับเทคนิค การออกแบบลายฉลุ และความหนืดของการวาง โดยมีความหนืดที่เหมาะสมตั้งแต่ 300,000-400,000 cP

- การจัดวางส่วนประกอบต้องใช้ความแม่นยำและแม่นยำ ด้วยเครื่องหยิบและวางแบบอัตโนมัติ ทำให้สามารถจัดวางได้อย่างรวดเร็วและแม่นยำ

- การบัดกรีแบบ Reflow จะละลายสารบัดกรีเพื่อสร้างพันธะที่แข็งแกร่งระหว่างส่วนประกอบและ PCB พร้อมด้วยโปรไฟล์การทำความร้อนที่ควบคุมได้ ทำให้มั่นใจได้ถึงความน่าเชื่อถือและฟังก์ชันการทำงาน

- การตรวจสอบและการทดสอบขั้นสุดท้ายประกอบด้วยการตรวจสอบด้วยสายตา การทดสอบ ICT การตรวจสอบด้วยรังสีเอกซ์ และ AOI หลังการรีโฟลว์ เพื่อตรวจจับข้อบกพร่องและรับรองมาตรฐานคุณภาพ

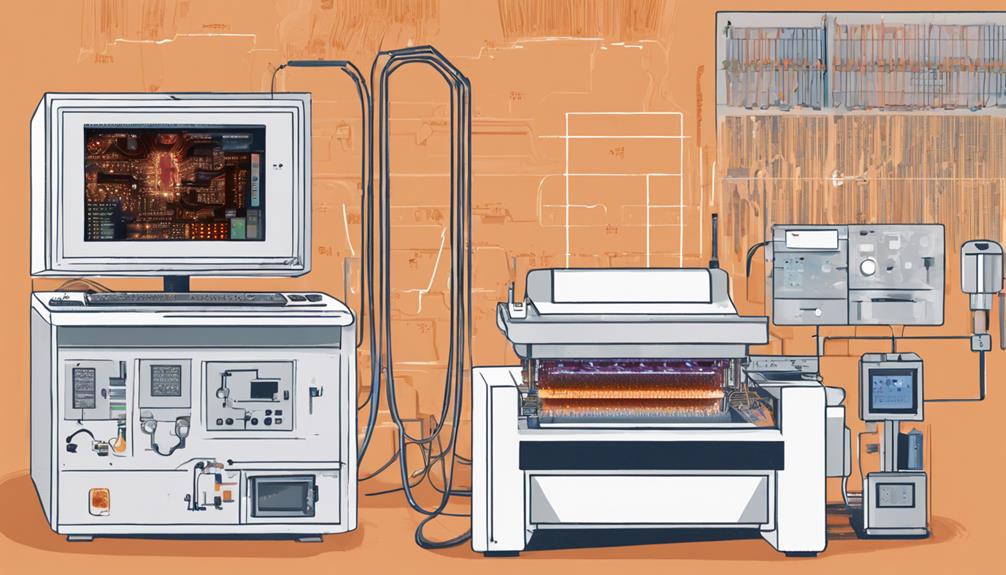

ผังกระบวนการประกอบสายการประกอบ PCB

การไหลของกระบวนการประกอบสายการประกอบ PCB เริ่มต้นด้วยการประยุกต์ใช้ ลายฉลุวางประสานซึ่งเป็นขั้นตอนการเตรียมการที่สำคัญสำหรับการวางส่วนประกอบ ขั้นตอนสำคัญนี้รับประกันการประกอบส่วนประกอบต่างๆ บน PCB ได้อย่างแม่นยำและมีประสิทธิภาพ กาวประสานที่ทาอย่างระมัดระวังผ่านลายฉลุ ให้ความผูกพันอันแน่นแฟ้นระหว่าง ส่วนประกอบและ PCB.

จากนั้นกระบวนการประกอบจะดำเนินต่อไปด้วยการจัดวางส่วนประกอบโดยใช้เทคโนโลยี Surface Mount (SMT) และเทคโนโลยี Thru-Hole (THT) SMT เกี่ยวข้องกับการจัดวางส่วนประกอบขนาดเล็กโดยอัตโนมัติ ในขณะที่ THT จำเป็นต้องแทรกส่วนประกอบขนาดใหญ่ด้วยตนเอง

หลังจากวางส่วนประกอบแล้ว PCB จะผ่านไป การบัดกรีแบบรีโฟลว์โดยที่ส่วนประกอบต่างๆ ได้รับความร้อนเพื่อยึดติดเข้ากับ PCB อย่างแน่นหนา

เพื่อรักษาความสมบูรณ์และการทำงานของ PCB ที่ประกอบ การตรวจสอบด้วยแสง และ การตรวจสอบการควบคุมคุณภาพ จะดำเนินการ ขั้นตอนสำคัญเหล่านี้ยืนยันตำแหน่งที่ถูกต้องและการบัดกรีส่วนประกอบ ทำให้มั่นใจในความน่าเชื่อถือของ ผลิตภัณฑ์สุดท้าย.

การออกแบบและการผลิต PCB

เมื่อดำเนินการออกแบบและผลิต PCB สิ่งสำคัญคือต้องจัดลำดับความสำคัญ ข้อมูลสำคัญเกี่ยวกับการสร้างต้นแบบ และ การออกแบบเพื่อความสามารถในการผลิต หลักการ (ดีเอฟเอ็ม)

การทำเช่นนี้ ผู้ออกแบบสามารถรับประกันได้ว่าการออกแบบบอร์ดของตนได้รับการปรับให้เหมาะสมสำหรับการผลิตที่ไร้รอยต่อ ซึ่งช่วยลดความเสี่ยงของข้อบกพร่องและความล่าช้าในการผลิต

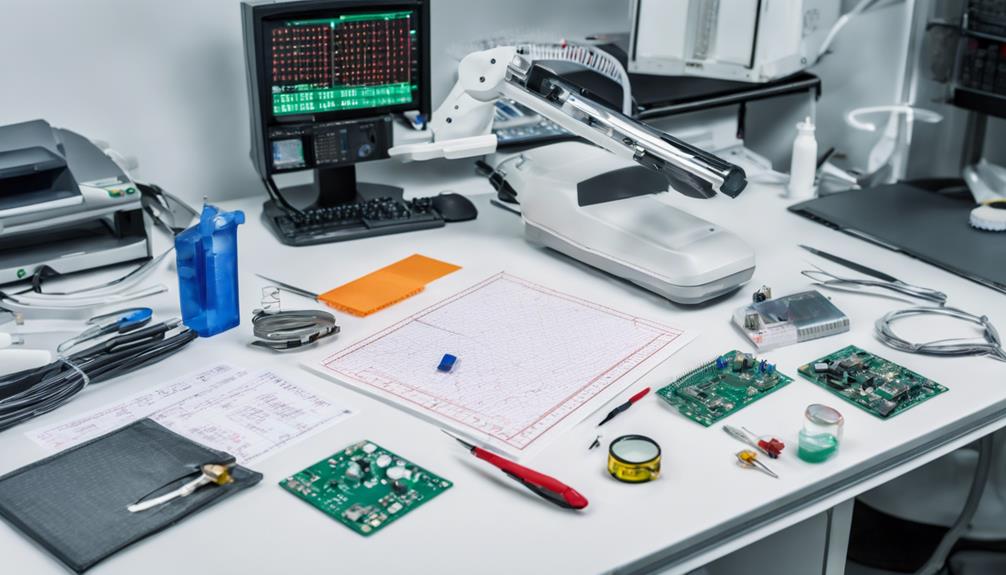

สิ่งจำเป็นสำหรับการสร้างต้นแบบ PCB

การสร้างต้นแบบ PCB ซึ่งเป็นขั้นตอนสำคัญในการประกอบแผงวงจรอิเล็กทรอนิกส์ เกี่ยวข้องกับการออกแบบโครงร่างวงจรและการสร้างการออกแบบบอร์ดเบื้องต้นเพื่อทดสอบการทำงานและระบุข้อบกพร่องที่อาจเกิดขึ้น ขั้นตอนสำคัญนี้ช่วยให้สามารถตรวจจับข้อบกพร่องด้านการออกแบบ เพิ่มประสิทธิภาพเค้าโครง PCB และการตรวจสอบการทำงานของบอร์ด

| ขั้นตอนการสร้างต้นแบบ | กิจกรรมหลัก |

|---|---|

| การออกแบบวงจร | การออกแบบโครงร่างวงจรและสร้างการออกแบบบอร์ดเบื้องต้น |

| การจัดวางส่วนประกอบ | การวางส่วนประกอบต่างๆ เช่น ตัวต้านทาน ตัวเก็บประจุ และไอซีบนบอร์ดต้นแบบ |

| การทดสอบและการเพิ่มประสิทธิภาพ | การทดสอบฟังก์ชันการทำงาน การระบุข้อบกพร่องในการออกแบบ และการปรับเค้าโครง PCB ให้เหมาะสม |

ไฟล์ Gerber ซึ่งมีข้อมูลเกี่ยวกับเลเยอร์ ส่วนประกอบ และรอยทองแดง เป็นสิ่งจำเป็นสำหรับการผลิต PCB การสร้างต้นแบบที่มีประสิทธิภาพช่วยปรับปรุงกระบวนการประกอบ PCB ส่งผลให้ดำเนินการผลิตได้สำเร็จ โดยการปฏิบัติตามกระบวนการสร้างต้นแบบที่มีโครงสร้าง วิศวกรสามารถรับประกันได้ว่าการออกแบบของพวกเขามีความน่าเชื่อถือ มีประสิทธิภาพ และคุ้มต้นทุน

การออกแบบเพื่อความสามารถในการผลิต

การเพิ่มประสิทธิภาพการประกอบแผงวงจรอิเล็กทรอนิกส์ผ่านการสร้างต้นแบบที่มีประสิทธิภาพช่วยปูทางไปสู่การออกแบบเพื่อความสามารถในการผลิต ซึ่งเป็นส่วนสำคัญของการออกแบบ PCB ที่คำนึงถึงปัจจัยต่างๆ เพื่อรับประกันการผลิตที่ราบรื่น Design for Manufacturability (DFM) เป็นขั้นตอนสำคัญในการทำให้การออกแบบ PCB ได้รับการปรับให้เหมาะสมสำหรับการประกอบ ช่วยลดข้อผิดพลาดและต้นทุนการผลิตให้เหลือน้อยที่สุด

การตรวจสอบ DFM อย่างละเอียดเป็นสิ่งสำคัญในการระบุปัญหาที่อาจเกิดขึ้น เช่น ระยะห่างของส่วนประกอบ การจัดตำแหน่งหน้ากากประสาน และความกว้างของรอยทองแดง ซึ่งอาจขัดขวางความสามารถในการผลิต เพื่ออำนวยความสะดวกในกระบวนการนี้ ให้ออกแบบไฟล์ที่มี Gerber บอมและจำเป็นต้องมีแบบประกอบ

การทำงานร่วมกันระหว่างวิศวกรออกแบบและทีมการผลิตถือเป็นสิ่งสำคัญในการแก้ไขปัญหา DFM ในช่วงต้นของขั้นตอนการออกแบบ ซึ่งจะทำให้กระบวนการประกอบ PCB มีประสิทธิภาพดีขึ้น ด้วยการเพิ่มประสิทธิภาพการออกแบบ PCB เพื่อความสามารถในการผลิต ผู้ผลิตสามารถลดต้นทุนการผลิต ลดข้อผิดพลาดในการประกอบ และเร่งเวลานำสินค้าออกสู่ตลาดสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์

การตรวจสอบ DFM และการทำงานร่วมกันอย่างมีประสิทธิผลช่วยให้มั่นใจได้ว่ามีการพิจารณาข้อจำกัดด้านการผลิต ส่งผลให้ได้ PCB คุณภาพสูงที่ตรงตามข้อกำหนดเฉพาะและข้อกำหนดด้านประสิทธิภาพ

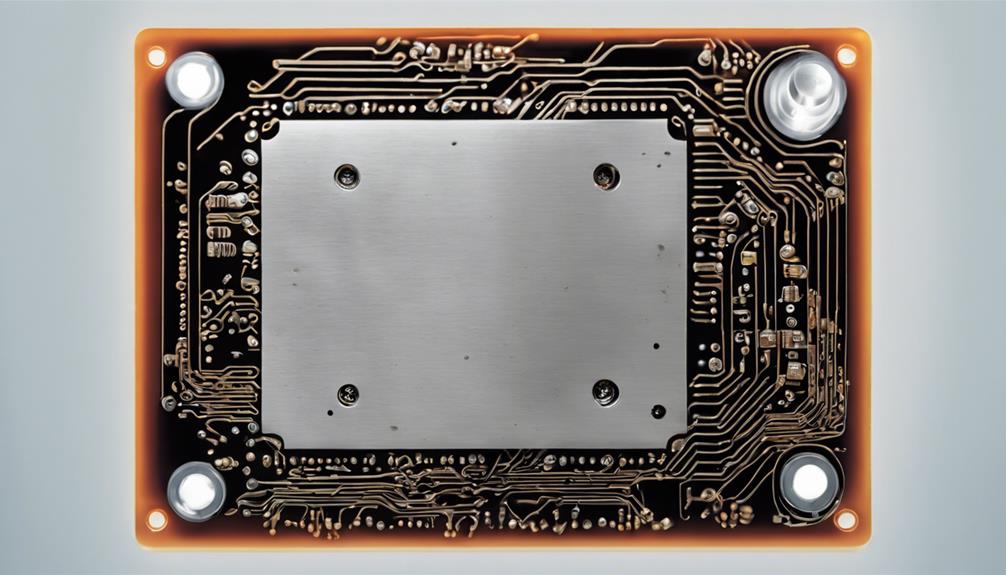

ขั้นตอนการเตรียมก่อนการประกอบ

รวบรวมส่วนประกอบที่จำเป็นทั้งหมด เครื่องมือและวัสดุในก พื้นที่ทำงานที่สะอาดและเป็นระเบียบ เป็นสิ่งสำคัญอย่างยิ่งในการรับประกันกระบวนการประกอบบอร์ดอิเล็กทรอนิกส์ที่ประสบความสำเร็จ ที่บริษัทประกอบ PCB ที่มีชื่อเสียง การเตรียมการก่อนการประกอบ เป็นขั้นตอนสำคัญที่กำหนดขั้นตอนสำหรับกระบวนการประกอบคุณภาพสูง

ซึ่งเกี่ยวข้องกับการจัดระเบียบส่วนประกอบตามรายการวัสดุ (BOM) เพื่อรับรองความถูกต้องระหว่างการประกอบ นอกจากนี้ PCB ยังได้รับการตรวจสอบข้อบกพร่องหรือความเสียหายก่อนที่กระบวนการประกอบจะเริ่มขึ้น เพื่อให้มั่นใจว่าเป็นเช่นนั้นเท่านั้น บอร์ดที่ไม่มีข้อบกพร่อง ถูกนำมาใช้ อุปกรณ์บัดกรีเช่น หัวแร้งบัดกรี ฟลักซ์และลวดบัดกรีได้รับการตรวจสอบและเตรียมใช้งาน

นอกจากนี้ เหมาะสม มาตรการป้องกัน ESD ถูกนำมาใช้เพื่อป้องกันความเสียหายคงที่ต่อชิ้นส่วนอิเล็กทรอนิกส์ที่มีความละเอียดอ่อนในระหว่างการประกอบ พื้นที่ทำงานที่สะอาดได้รับการดูแลเพื่อป้องกันการปนเปื้อนและรับประกันคุณภาพของบอร์ดที่ประกอบ ด้วยการทำตามขั้นตอนการเตรียมก่อนการประกอบเหล่านี้ บริษัทประกอบ PCB จึงสามารถรับประกันกระบวนการประกอบที่ราบรื่นและมีประสิทธิภาพซึ่งผลิตแผงวงจรอิเล็กทรอนิกส์คุณภาพสูงได้

กระบวนการพิมพ์แบบวางประสาน

ใน การพิมพ์แบบวางประสาน กระบวนการคุณภาพของเงินฝากที่พิมพ์ได้รับอิทธิพลจากปัจจัยต่างๆ ซึ่งรวมถึงเทคนิคที่ใช้ การออกแบบลายฉลุ, และ วางความหนืด- การทำความเข้าใจวิวัฒนาการของเทคนิคการพิมพ์ในอดีตเป็นสิ่งสำคัญอย่างยิ่งในการชื่นชมความก้าวหน้าในการพิมพ์แบบบัดกรีสมัยใหม่

ในส่วนนี้จะพิจารณาข้อควรพิจารณาที่สำคัญในการออกแบบลายฉลุ ความหนืดของกาวในอุดมคติ และผลกระทบต่อกระบวนการพิมพ์โดยรวม

เทคนิคการพิมพ์ที่ผ่านมา

ภายในขอบเขตของชุดประกอบการยึดพื้นผิว การพิมพ์แบบวางประสาน ได้กลายเป็นขั้นตอนกระบวนการที่สำคัญ การสะสมของสารบัดกรีลงบนแผ่น PCB อย่างแม่นยำเป็นสิ่งสำคัญยิ่งในการรับประกันการติดส่วนประกอบที่เชื่อถือได้ กระบวนการพิมพ์แบบวางประสานเกี่ยวข้องกับการใช้การวางประสานบนแผ่น PCB โดยใช้ลายฉลุ ที่ การออกแบบลายฉลุและความหนา ส่งผลกระทบอย่างมากต่อปริมาณและความแม่นยำของการวางตำแหน่งของการบัดกรี

การจัดตำแหน่งและการควบคุมแรงกดที่เหมาะสมระหว่างการพิมพ์ถือเป็นสิ่งสำคัญเพื่อรับประกันว่าการวางประสานจะสม่ำเสมอ สิ่งนี้ส่งผลกระทบโดยตรง การยึดเกาะของส่วนประกอบระหว่างการประกอบ- ในอดีตต่างๆ เทคนิคการพิมพ์ ได้รับการว่าจ้างเพื่อให้บรรลุสิ่งที่ดีที่สุด การสะสมของบัดกรี- เทคนิคเหล่านี้มีการพัฒนาอยู่ตลอดเวลา โดยมีความก้าวหน้าในการออกแบบลายฉลุและกลไกการพิมพ์ที่ทำให้มีการบัดกรีที่ดีขึ้น การควบคุมระดับเสียงและความแม่นยำ.

ข้อควรพิจารณาในการออกแบบลายฉลุ

เฉพาะเจาะจงอะไร การออกแบบลายฉลุ สามารถปรับพารามิเตอร์ให้เหมาะสมเพื่อให้ได้ความแม่นยำ การสะสมของบัดกรี และการติดส่วนประกอบที่เชื่อถือได้ในชุดประกอบแบบยึดบนพื้นผิว?

การออกแบบลายฉลุมีบทบาทสำคัญในการรับประกันการใช้งานการบัดกรีที่แม่นยำและ การจัดตำแหน่งส่วนประกอบ ระหว่างการประกอบ PCB ที่ ขนาดรูรับแสงรูปร่าง และการจัดตำแหน่งบนสเตนซิลมีผลกระทบอย่างมีนัยสำคัญต่อการสะสมของสารบัดกรีและคุณภาพการประกอบโดยรวม ลายฉลุที่ได้รับการออกแบบมาอย่างดีรับประกันปริมาณการบัดกรีที่สม่ำเสมอ ซึ่งจำเป็นสำหรับข้อต่อบัดกรีที่เชื่อถือได้

เหมาะสม ความหนาของลายฉลุ เป็นสิ่งสำคัญเพื่อให้บรรลุความสม่ำเสมอนี้ นอกจากนี้, ความตึงเครียดลายฉลุ และ ความแข็งแกร่งของเฟรม มีความสำคัญอย่างยิ่งต่อการรักษาความเรียบของลายฉลุในระหว่างกระบวนการพิมพ์ เพื่อให้แน่ใจว่าจะวางสารบัดกรีอย่างสม่ำเสมอและแม่นยำ

นอกจากนี้เป็นประจำ การทำความสะอาดลายฉลุ และการบำรุงรักษามีความจำเป็นเพื่อป้องกันการเชื่อมประสานและรับประกันผลลัพธ์การพิมพ์ที่สม่ำเสมอ ด้วยการปรับพารามิเตอร์การออกแบบลายฉลุเหล่านี้ให้เหมาะสม ผู้ผลิตสามารถบรรลุข้อต่อบัดกรีคุณภาพสูงและการติดส่วนประกอบที่เชื่อถือได้ ส่งผลให้คุณภาพการประกอบโดยรวมดีขึ้น

ความหนืดของการวางที่เหมาะสมที่สุด

ความหนืดของกาวในอุดมคติเป็นปัจจัยสำคัญในการ กระบวนการพิมพ์แบบวางประสานเนื่องจากส่งผลโดยตรงต่อความสม่ำเสมอและคุณภาพของการสะสมของสารบัดกรี โดยสร้างขึ้นบนรากฐานที่สร้างด้วยสเตนซิลที่ได้รับการออกแบบมาอย่างดี

ที่ ช่วงความหนืดในอุดมคติ สำหรับการลอกลายฉลุและการยึดเกาะของส่วนประกอบโดยทั่วไปจะอยู่ระหว่าง 300,000-400,000 cP ความหนืดมีบทบาทสำคัญในประสิทธิภาพการถ่ายโอนแบบเพสต์ โดยมีความหนืดต่ำทำให้เกิดการบัดกรีเป็นก้อนและมีความหนืดสูงทำให้เกิดการสะสมตัวของโลหะบัดกรีไม่เพียงพอ

ทำให้ได้ความหนืดตามที่ต้องการ เงินฝากวางประสานที่สอดคล้องกัน, ลดข้อบกพร่องให้เหลือน้อยที่สุด เช่น การเชื่อมหรือการเชื่อมประสานไม่เพียงพอ การควบคุมอุณหภูมิ และ ตัวดัดแปลงรีโอโลจี สามารถใช้เพื่อปรับความหนืด เพื่อให้ได้การไหลของการวางที่เหมาะสมที่สุดในระหว่างกระบวนการพิมพ์

การตรวจสอบและควบคุมความหนืดของเพสต์ถือเป็นสิ่งสำคัญในการบรรลุเป้าหมาย ผลการพิมพ์วางประสานคุณภาพสูง ในการประกอบ PCB ด้วยการปรับความหนืดให้เหมาะสม ผู้ผลิตสามารถรับประกันการยึดเกาะของส่วนประกอบที่เชื่อถือได้ การประสานโลหะที่แม่นยำ และข้อบกพร่องที่ลดลง ซึ่งท้ายที่สุดส่งผลให้ชุดประกอบอิเล็กทรอนิกส์มีความน่าเชื่อถือสูง

การจัดวางส่วนประกอบและการตรวจสอบ

การจัดวางส่วนประกอบ ซึ่งเป็นขั้นตอนสำคัญในการประกอบแผงวงจรอิเล็กทรอนิกส์ เกี่ยวข้องกับการวางตำแหน่งที่แม่นยำของ ชิ้นส่วนอิเล็กทรอนิกส์ บนแผงวงจรพิมพ์ (PCB) ตามรูปแบบการออกแบบ กระบวนการนี้ต้องการความถูกต้องแม่นยำเพื่อรับประกันการทำงาน ความน่าเชื่อถือ และประสิทธิภาพของบอร์ดอิเล็กทรอนิกส์

เครื่องหยิบและวางอัตโนมัติมักใช้เพื่อให้ได้ความเร็วและแม่นยำสูง การจัดวางส่วนประกอบ- เครื่องจักรเหล่านี้ช่วยให้สามารถวางตำแหน่งชิ้นส่วนอิเล็กทรอนิกส์บน PCB ได้อย่างรวดเร็วและแม่นยำ ทำให้มั่นใจได้ว่า กระบวนการประกอบ มีประสิทธิภาพและประสิทธิผล

หลังจากวางส่วนประกอบแล้ว การตรวจสอบด้วยสายตา จะดำเนินการเพื่อตรวจสอบ การวางแนวที่ถูกต้องการจัดตำแหน่งและ การบัดกรีส่วนประกอบ- การตรวจสอบนี้มีความสำคัญในการระบุข้อผิดพลาดหรือข้อบกพร่องใดๆ ในช่วงต้นของกระบวนการประกอบ เพื่อให้สามารถแก้ไขได้ทันที

การตรวจสอบหลังการวางส่วนประกอบถือเป็นขั้นตอนสำคัญในการรับประกัน คุณภาพและความน่าเชื่อถือ ของกระดานอิเล็กทรอนิกส์ ด้วยการรวมการจัดวางส่วนประกอบที่แม่นยำเข้ากับการตรวจสอบด้วยภาพอย่างละเอียด ผู้ผลิตสามารถรับประกันได้ว่าบอร์ดอิเล็กทรอนิกส์ของตนตรงตามมาตรฐานคุณภาพและประสิทธิภาพสูงสุด

การบัดกรี Reflow และ X-Ray

ที่ กระบวนการบัดกรีแบบรีโฟลว์ เป็นขั้นตอนสำคัญในการประกอบแผงวงจรอิเล็กทรอนิกส์ โดยจะใช้โปรไฟล์การทำความร้อนแบบควบคุมเพื่อหลอมโลหะบัดกรีและสร้างพันธะที่ปลอดภัยระหว่างส่วนประกอบและ แผงวงจรพิมพ์ (พีซีบี)

ในขณะเดียวกัน, เทคนิคการตรวจเอ็กซ์เรย์ ใช้เพื่อทดสอบ PCB แบบไม่ทำลาย ตรวจจับข้อบกพร่องที่ซ่อนอยู่ และรับประกันคุณภาพและความน่าเชื่อถือของชุดประกอบ

กระบวนการบัดกรี Reflow

ในการชุมนุมของ กระดานอิเล็กทรอนิกส์, ที่ กระบวนการบัดกรีแบบรีโฟลว์ ถือเป็นก้าวสำคัญที่ วางประสาน ถูกละลายจนเป็นรูปเป็นร่าง พันธบัตรที่แข็งแกร่ง ระหว่างส่วนประกอบเทคโนโลยีการยึดพื้นผิว (SMT) และแผงวงจรพิมพ์ (PCB)

กระบวนการนี้เกี่ยวข้องกับการควบคุมอย่างระมัดระวัง โปรไฟล์ความร้อน เพื่อรับประกันการหลอมโลหะบัดกรีและการติดส่วนประกอบที่เหมาะสม กระบวนการจัดเรียงใหม่ถือเป็นสิ่งสำคัญในการรักษาความน่าเชื่อถือและการทำงานของบอร์ดอิเล็กทรอนิกส์

วางบัดกรีจะถูกนำไปใช้กับ PCB จากนั้นบอร์ดจะถูกควบคุมโปรไฟล์อุณหภูมิ หลอมโลหะบัดกรีและสร้างพันธะที่แข็งแกร่งระหว่างส่วนประกอบ SMT และ PCB โปรไฟล์การทำความร้อนได้รับการออกแบบอย่างระมัดระวังเพื่อป้องกันความร้อนสูงเกินไป ซึ่งอาจทำให้ส่วนประกอบหรือ PCB เสียหายได้

ข้อต่อบัดกรีที่เกิดขึ้นมีความสำคัญต่อการทำงานของบอร์ด และข้อบกพร่องใดๆ อาจทำให้บอร์ดเสียหายได้ ดังนั้นจึงจำเป็นอย่างยิ่งที่จะต้องตรวจสอบให้แน่ใจว่ากระบวนการบัดกรีแบบรีโฟลว์นั้นทำอย่างถูกต้องเพื่อให้ได้บอร์ดอิเล็กทรอนิกส์ที่เชื่อถือได้และใช้งานได้

เทคนิคการตรวจเอ็กซเรย์

การประกันคุณภาพในการประกอบแผงวงจรอิเล็กทรอนิกส์อาศัยการตรวจจับข้อบกพร่องอย่างพิถีพิถัน และเทคนิคการตรวจสอบด้วยรังสีเอกซ์ได้กลายเป็นเครื่องมือสำคัญในการเปิดเผยข้อบกพร่องที่ซ่อนอยู่ในกระบวนการบัดกรีแบบรีโฟลว์

การตรวจเอ็กซเรย์เป็นวิธีการทดสอบที่สำคัญที่ช่วยตรวจจับข้อบกพร่องที่อาจส่งผลต่อการทำงานและความน่าเชื่อถือของแผงวงจรอิเล็กทรอนิกส์

ต่อไปนี้เป็นประโยชน์หลักบางประการของการตรวจสอบด้วยเอ็กซเรย์ในการประกอบ PCB:

- การตรวจจับข้อบกพร่องที่ซ่อนอยู่: การตรวจสอบด้วยเอ็กซ์เรย์สามารถระบุข้อบกพร่องที่ซ่อนอยู่ เช่น ช่องว่าง การวางแนวที่ไม่ตรง และสะพานบัดกรีที่อาจเกิดขึ้นระหว่างกระบวนการบัดกรีแบบรีโฟลว์

- รับประกันความสมบูรณ์ของข้อต่อประสาน: การตรวจสอบด้วยเอ็กซ์เรย์จะให้ภาพที่มีรายละเอียดของโครงสร้างภายใน เพื่อให้มั่นใจถึงความสมบูรณ์ของข้อต่อประสานและการจัดตำแหน่งส่วนประกอบหลังการจัดเรียงใหม่

- การตรวจสอบการจัดตำแหน่งส่วนประกอบ: เครื่องเอ็กซ์เรย์ใช้เทคโนโลยีการถ่ายภาพขั้นสูงเพื่อระบุข้อบกพร่อง เช่น การบัดกรีที่ไม่เพียงพอ รอยหลุมศพ และการวางแนวของส่วนประกอบที่ไม่ตรง

- การประกันคุณภาพที่เพิ่มขึ้น: การเอ็กซเรย์ตรวจสอบสิ่งปลอมปนเป็นขั้นตอนสำคัญในการรับรองคุณภาพและความน่าเชื่อถือของบอร์ดอิเล็กทรอนิกส์ โดยการตรวจจับข้อบกพร่องที่อาจไม่สามารถมองเห็นได้ด้วยตาเปล่า

การแทรกส่วนประกอบผ่านรู

การวางตำแหน่งลีดที่แม่นยำลงในรูที่เจาะไว้ล่วงหน้าบนแผงวงจรพิมพ์ (PCB) เป็นหลักการพื้นฐานของการแทรกส่วนประกอบผ่านรู กระบวนการนี้เกี่ยวข้องกับการวางส่วนประกอบขนาดใหญ่พร้อมลีดลงในรูที่เจาะไว้ล่วงหน้าบน PCB ด้วยตนเอง เพื่อให้มั่นใจถึงการเชื่อมต่อที่ปลอดภัยและชุดประกอบอิเล็กทรอนิกส์ที่เชื่อถือได้ เทคโนโลยี Through-Hole เหมาะสำหรับส่วนประกอบที่ต้องการความแข็งแรงเชิงกลและทนความร้อน เช่น ขั้วต่อ สวิตช์ และตัวเก็บประจุขนาดใหญ่

| ประเภทส่วนประกอบ | วิธีการแทรก | ประโยชน์ |

|---|---|---|

| ตัวเก็บประจุขนาดใหญ่ | การแทรกด้วยตนเอง | ความทนทานและความน่าเชื่อถือ |

| ขั้วต่อ | เทคโนโลยีทะลุผ่านรู | ความแข็งแรงทางกล |

| สวิตช์ | การบัดกรีด้วยคลื่น | ทนความร้อน |

| ส่วนประกอบที่มีลีด | การแทรกส่วนประกอบผ่านรู | การเชื่อมต่อที่ปลอดภัย |

การแทรกส่วนประกอบผ่านรูให้ความทนทานและความน่าเชื่อถือในการประกอบอิเล็กทรอนิกส์ ทำให้เป็นขั้นตอนสำคัญในกระบวนการประกอบ PCB ด้วยการใช้เทคโนโลยี Through-Hole ส่วนประกอบต่างๆ จะถูกยึดเข้ากับ PCB อย่างแน่นหนา ช่วยให้มั่นใจได้ถึงการเชื่อมต่อที่เชื่อถือได้ และลดความเสี่ยงที่ส่วนประกอบจะเสียหาย ด้วยการบัดกรีด้วยคลื่น ส่วนประกอบต่างๆ จะถูกบัดกรีเข้ากับ PCB ทำให้เกิดพันธะที่แข็งแกร่งและเชื่อถือได้

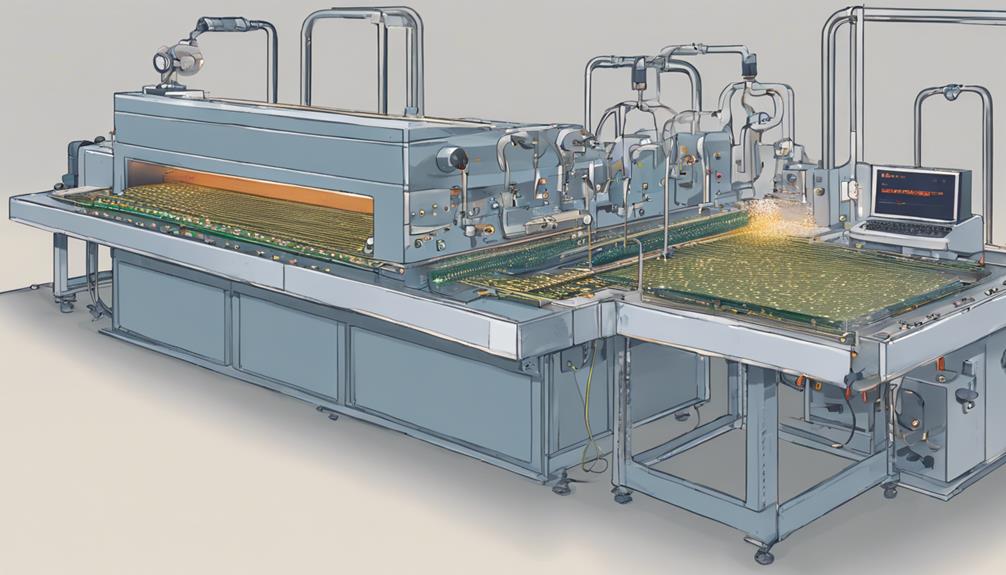

การบัดกรีและการตรวจสอบด้วยคลื่น

บ่อยครั้งที่กระบวนการบัดกรีแบบคลื่นถูกนำมาใช้ในการประกอบเทคโนโลยีทะลุผ่านรู (THT) เพื่อสร้างข้อต่อบัดกรีที่เชื่อถือได้บนส่วนประกอบที่มีรูทะลุ เพื่อให้มั่นใจทั้งความแข็งแรงทางกลและการเชื่อมต่อทางไฟฟ้า กระบวนการนี้เกี่ยวข้องกับการส่ง PCB ผ่านคลื่นของการบัดกรีหลอมเหลว ซึ่งทำได้ผ่านระบบสายพานลำเลียงที่เคลื่อนย้าย PCB ผ่านขั้นตอนการอุ่น ฟลักซ์ การบัดกรี และการทำความเย็น

เพื่อรับประกันคุณภาพ พารามิเตอร์การบัดกรีด้วยคลื่นที่เหมาะสม เช่น ความสูงของคลื่น อุณหภูมิอุ่นก่อน และความเร็วของสายพานลำเลียง มีความสำคัญอย่างยิ่งในการบรรลุข้อต่อบัดกรีที่สม่ำเสมอและเชื่อถือได้

ปัจจัยสำคัญต่อไปนี้มีส่วนช่วยให้การบัดกรีและการตรวจสอบคลื่นประสบความสำเร็จ:

- ปรับพารามิเตอร์การบัดกรีด้วยคลื่นให้เหมาะสม เพื่อป้องกันข้อบกพร่องและรับประกันข้อต่อบัดกรีที่เชื่อถือได้

- ระบบสายพานลำเลียงที่มีประสิทธิภาพ เพื่อการผลิตที่มีประสิทธิภาพและลดข้อบกพร่อง

- การตรวจสอบอย่างละเอียด หลังจากการบัดกรีแบบคลื่นเพื่อตรวจจับข้อบกพร่องในการบัดกรี เช่น สะพานเชื่อม การบัดกรีที่ไม่เพียงพอ หรือส่วนประกอบที่ไม่ตรงแนว

- มาตรการควบคุมคุณภาพ เพื่อให้แน่ใจว่า PCB คุณภาพสูงตรงตามมาตรฐานที่กำหนด

การเคลือบและการทำความสะอาดตามแบบแผน

ในการประกอบแผงวงจรอิเล็กทรอนิกส์ กระบวนการเคลือบและการทำความสะอาดมีบทบาทสำคัญในการรับประกันความน่าเชื่อถือและอายุการใช้งานของแผงวงจรพิมพ์ (PCB) โดยการปกป้องแผงวงจรจากปัจจัยกดดันด้านสิ่งแวดล้อม และกำจัดสิ่งปนเปื้อนที่อาจส่งผลต่อประสิทธิภาพการทำงาน

การเคลือบตามแบบแผน เช่น อะคริลิก ซิลิโคน และยูรีเทน ช่วยปกป้อง PCB จากความชื้น การกัดกร่อน และความเครียดจากความร้อน ช่วยเพิ่มความน่าเชื่อถือ ในขณะเดียวกัน กระบวนการทำความสะอาดที่เกี่ยวข้องกับการล้างด้วยน้ำปราศจากไอออนจะกำจัดฟลักซ์ที่ตกค้าง ทำให้มั่นใจได้ถึงประสิทธิภาพที่ยอดเยี่ยมและอายุการใช้งานที่ยาวนาน

| ประเภทการเคลือบ | คุณสมบัติ | ประโยชน์ |

|---|---|---|

| อะคริลิก | ป้องกันความชื้น | การปรับปรุงความน่าเชื่อถือ |

| ซิลิโคน | ความต้านทานต่อความเครียดจากความร้อน | การปรับปรุงอายุยืนยาว |

| ยูรีเทน | ป้องกันการกัดกร่อน | การคุ้มครองสิ่งแวดล้อม |

ขั้นตอนการทำความสะอาดและการเคลือบที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการรักษาความสมบูรณ์ของ PCB และฟังก์ชันการทำงานในสภาพแวดล้อมการทำงานต่างๆ ด้วยการรวมกระบวนการเหล่านี้ PCB จึงสามารถทนต่อปัจจัยด้านสิ่งแวดล้อม จึงมั่นใจได้ถึงประสิทธิภาพที่โดดเด่นและอายุการใช้งานที่ยืนยาว

การตรวจสอบและทดสอบขั้นสุดท้าย

ในระหว่างขั้นตอนการตรวจสอบและทดสอบขั้นสุดท้าย จะมีการประเมินอย่างพิถีพิถันของแผงวงจรพิมพ์ (PCB) ที่ประกอบแล้วเพื่อตรวจสอบการปฏิบัติตามมาตรฐานคุณภาพที่เข้มงวด กระบวนการที่ละเอียดถี่ถ้วนนี้เกี่ยวข้องกับชุดการทดสอบและการตรวจสอบอย่างเข้มงวดเพื่อให้แน่ใจว่า PCBA ตรงตามข้อกำหนดที่กำหนด

ขั้นตอนสำคัญต่อไปนี้จะต้องดำเนินการระหว่างการตรวจสอบและทดสอบขั้นสุดท้าย:

- การตรวจสอบขั้นสุดท้าย: การตรวจสอบ PCBA ด้วยสายตาเพื่อตรวจจับข้อบกพร่องหรือความผิดปกติ

- การทดสอบไอซีที: การทดสอบอัตโนมัติยืนยันการทำงานของการเชื่อมต่อทางอิเล็กทรอนิกส์ รับประกันประสิทธิภาพที่เชื่อถือได้

- การตรวจเอ็กซ์เรย์: การตรวจสอบส่วนประกอบโดยละเอียด เช่น BGA เพื่อระบุข้อบกพร่องหรือความผิดปกติ

- AOI หลังการรีโฟลว์: การตรวจสอบด้วยแสงอัตโนมัติช่วยให้มั่นใจได้ถึงการวางตำแหน่งและการจัดตำแหน่งส่วนประกอบอย่างเหมาะสม

นอกจากนี้ การทำความสะอาดและทำให้ PCBA แห้งอย่างทั่วถึงหลังการประกอบถือเป็นสิ่งสำคัญสำหรับประสิทธิภาพสูงสุดและอายุการใช้งานที่ยาวนาน

บรรจุภัณฑ์และการขนส่ง

การบรรจุแผงวงจรพิมพ์ (PCB) ที่ประกอบอย่างระมัดระวังเป็นขั้นตอนสำคัญในกระบวนการผลิต เนื่องจากส่งผลโดยตรงต่อความปลอดภัยและความสมบูรณ์ของแผงวงจรอิเล็กทรอนิกส์ในระหว่างการขนส่ง

บรรจุภัณฑ์ที่เหมาะสมถือเป็นสิ่งสำคัญค่ะ ปกป้องแผงวงจรอิเล็กทรอนิกส์จากความเสียหาย ในระหว่างการขนส่งรับประกันว่าพวกเขาจะไปถึงจุดหมายปลายทางในสภาพที่สมบูรณ์

เพื่อให้บรรลุเป้าหมายนี้ ถุงป้องกันไฟฟ้าสถิตย์ มักใช้เพื่อจัดเก็บ PCBA เพื่อป้องกันไฟฟ้าสถิตย์ นอกจากนี้ เม็ดมีดโฟมแบบกำหนดเอง ให้การรองรับแรงกระแทกและการรองรับเพื่อป้องกัน ผลกระทบต่อความเสียหาย ระหว่างการขนส่ง

เพื่อเพิ่มการป้องกัน การเคลือบตามแบบ สามารถใช้เพื่อปกป้องบอร์ดจากปัจจัยด้านสิ่งแวดล้อมระหว่างการขนส่ง

ข้อควรพิจารณาในการจัดการและขนส่งอย่างระมัดระวังถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าสามารถจัดส่งแผงวงจรอิเล็กทรอนิกส์ให้กับลูกค้าได้อย่างปลอดภัย สิ่งนี้เกี่ยวข้องกับ การวางแผนที่พิถีพิถัน และความใส่ใจในรายละเอียดเพื่อป้องกันการกระแทก การสั่นสะเทือน และความเครียดในรูปแบบอื่นๆ ที่อาจส่งผลต่อความสมบูรณ์ของบอร์ด

การควบคุมคุณภาพการประกอบ PCB

เมื่อมั่นใจในการขนส่งแผงวงจรพิมพ์อย่างปลอดภัย ความใส่ใจจะหันไปที่กระบวนการควบคุมคุณภาพในการประกอบ PCB ที่พิถีพิถัน ซึ่งความแม่นยำและความใส่ใจในรายละเอียดเป็นสิ่งสำคัญที่สุด กระบวนการประกอบ PCB เกี่ยวข้องกับการตรวจสอบการควบคุมคุณภาพหลายครั้งเพื่อรักษามาตรฐานการผลิตสูงสุด

มาตรการควบคุมคุณภาพที่สำคัญ ได้แก่ :

- การตรวจสอบด้วยแสงอัตโนมัติ (AOI): การใช้ออปติกและซอฟต์แวร์ขั้นสูงเพื่อตรวจจับข้อบกพร่องและรับประกันการวางตำแหน่งส่วนประกอบที่แม่นยำ

- การตรวจสอบการบัดกรีด้วยตนเอง: ช่างเทคนิคจะตรวจสอบข้อต่อบัดกรีด้วยสายตาเพื่อหาข้อบกพร่อง เพื่อให้มั่นใจถึงการเชื่อมต่อที่เชื่อถือได้

- การตรวจเอ็กซ์เรย์: การถ่ายภาพเอ็กซ์เรย์ความละเอียดสูงจะตรวจจับข้อบกพร่องในส่วนประกอบ PCB ที่ซับซ้อน รับประกันการผลิตคุณภาพสูง

- การตรวจสอบขั้นสุดท้ายและการทดสอบการทำงาน: ตรวจสอบการทำงานของบอร์ดอิเล็กทรอนิกส์ที่ประกอบแล้ว ว่าตรงตามข้อกำหนด

ตลอดกระบวนการประกอบ PCB การควบคุมคุณภาพถือเป็นสิ่งสำคัญ การกำจัด PCBA ที่ล้มเหลวและทำซ้ำขั้นตอนการประกอบเพื่อให้การผลิตประสบความสำเร็จเป็นสิ่งสำคัญสำหรับการรักษามาตรฐานคุณภาพ

คู่มือผังกระบวนการด้วยภาพสามารถช่วยรับประกันคุณภาพในการประกอบบอร์ดอิเล็กทรอนิกส์ได้อย่างไร

คู่มือผังกระบวนการแบบภาพสามารถรับประกันคุณภาพในการประกอบแผงวงจรอิเล็กทรอนิกส์โดยให้ภาพรวมที่ชัดเจนทีละขั้นตอนของกระบวนการทั้งหมด ซึ่งรวมถึงจุดตรวจและมาตรการประกันคุณภาพที่ระบุไว้ใน รายการตรวจสอบสายการประกอบที่ครอบคลุม- ด้วยอุปกรณ์ช่วยเหลือแบบเห็นภาพนี้ ช่างเทคนิคสามารถปฏิบัติตามกระบวนการประกอบได้อย่างง่ายดาย ลดข้อผิดพลาด และรักษามาตรฐานคุณภาพ

การจัดการและข้อเสนอแนะ PCB สำเร็จรูป

ใน ขั้นตอนสุดท้ายของการประกอบ PCB, การจัดการอย่างพิถีพิถัน และ กลไกการตอบรับ ใช้เพื่อรับประกันความสมบูรณ์ของแผงวงจรพิมพ์สำเร็จรูป PCB สำเร็จรูปได้รับการจัดการด้วยความระมัดระวังเพื่อหลีกเลี่ยงความเสียหายต่อส่วนประกอบหรือข้อต่อบัดกรีในระหว่างกระบวนการประกอบ

PCB แต่ละตัวผ่าน a การตรวจสอบขั้นสุดท้าย เพื่อให้แน่ใจว่าส่วนประกอบทั้งหมดได้รับการวางและบัดกรีอย่างถูกต้อง และการเชื่อมต่อทั้งหมดมีความปลอดภัย กระบวนการตรวจสอบนี้ให้ ข้อเสนอแนะที่สำคัญซึ่งช่วยระบุข้อบกพร่องหรือปัญหาใดๆ ที่ต้องแก้ไขก่อนจัดส่ง PCB

มีการนำมาตรการควบคุมคุณภาพมาใช้เพื่อรักษามาตรฐานระดับสูงและตอบสนองความต้องการของลูกค้าสำหรับ PCB สำเร็จรูป กลไกการจัดการและการตอบรับที่เหมาะสมมีความสำคัญในการส่งมอบชุดประกอบ PCB ที่เชื่อถือได้และใช้งานได้จริงให้กับลูกค้า

คำถามที่พบบ่อย

ผังกระบวนการของการประกอบ PCB คืออะไร?

ลำดับกระบวนการประกอบ PCB เกี่ยวข้องกับชุดของขั้นตอนตามลำดับ

มันเริ่มต้นด้วย การประยุกต์ใช้การวางประสาน ใช้ลายฉลุเพื่อรับประกันการกระจายตัวบน PCB

จากนั้น การจัดวางส่วนประกอบจะดำเนินการโดยใช้เครื่องหยิบและวางที่มีความแม่นยำสูง ตามด้วย การบัดกรีแบบรีโฟลว์ เพื่อเชื่อมส่วนประกอบเข้ากับ PCB ผ่านวงจรการทำความร้อนและความเย็นที่ควบคุมได้

3 ขั้นตอนในกระบวนการประกอบแผงวงจรคืออะไร?

ในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์ที่กว้างขวาง ขั้นตอนสำคัญสามขั้นตอนมีความสำคัญสูงสุดในกระบวนการประกอบแผงวงจร

เสาหลักสามประการที่ขาดไม่ได้ของการประกอบ PCB คือ การประยุกต์ใช้การวางประสาน, การจัดวางส่วนประกอบ, และ การบัดกรีแบบรีโฟลว์.

ขั้นตอนตามลำดับเหล่านี้รับประกันว่าส่วนประกอบอิเล็กทรอนิกส์จะบูรณาการได้อย่างราบรื่น ส่งผลให้แผงวงจรใช้งานได้และเชื่อถือได้

กระบวนการประกอบอิเล็กทรอนิกส์คืออะไร?

กระบวนการประกอบทางอิเล็กทรอนิกส์เกี่ยวข้องกับการจัดวางส่วนประกอบต่างๆ เช่น ตัวต้านทาน ตัวเก็บประจุ และไอซี ลงบนแผงวงจรพิมพ์ (PCB) อย่างแม่นยำ กระบวนการนี้ใช้เทคโนโลยี Surface Mount Technology (SMT) หรือ Thru-Hole Technology (THT) เพื่อยึดส่วนประกอบต่างๆ ซึ่งได้รับการรักษาความปลอดภัยโดยใช้ วางประสาน.

เข้มงวด มาตรการควบคุมคุณภาพรวมถึงการตรวจสอบด้วยแสงและการเอ็กซ์เรย์ รับประกันการวางตำแหน่งส่วนประกอบและการบัดกรีที่แม่นยำ

ขั้นตอนของกระบวนการ SMT คืออะไร?

กระบวนการ SMT ดำเนินไปในลักษณะนี้ สร้างขึ้นอย่างแม่นยำ การแสดงออร์เคสตราโดยแต่ละขั้นตอนจะต่อยอดจากขั้นตอนสุดท้ายอย่างกลมกลืน

กระบวนการเริ่มต้นด้วยการใช้สารบัดกรีอย่างพิถีพิถัน โดยกระจายอย่างระมัดระวังบน PCB โดยใช้ลายฉลุ

จากนั้น ส่วนประกอบต่างๆ จะถูกวางลงบนบอร์ดอย่างแม่นยำผ่านระบบอัตโนมัติ เลือกและวาง เครื่องจักร

การบัดกรีแบบรีโฟลว์จะละลายส่วนผสมและเชื่อมส่วนประกอบเข้ากับบอร์ดอย่างแน่นหนา