Сборка электронных плат включает в себя тщательную последовательность процессов: от предмонтажная подготовка к окончательная проверка и тестирование, требующая точности, контроля и внимания к деталям, чтобы гарантировать производство надежных и функциональных электронных устройств. Процесс начинается с предварительной подготовки, включающей организацию компонентов и проверку печатной платы, за которой следует печать паяльной пастой, размещение компонентов и пайка оплавлением. Вставка компонентов через отверстие, волновая пайка, а окончательная проверка и тестирование также являются важными этапами. Понимая каждый шаг, производители могут обеспечить качество и надежность своих электронных плат, а также узнать нюансы процесса сборки, которые в конечном итоге приводят к созданию превосходной продукции.

Ключевые выводы

- Предварительная сборочная подготовка включает сбор компонентов, проверку печатных плат и подготовку паяльного оборудования для обеспечения бесперебойного процесса сборки.

- На качество печати паяльной пастой влияют методы, конструкция трафарета и вязкость пасты: идеальная вязкость находится в диапазоне 300 000–400 000 сП.

- Размещение компонентов требует точности и аккуратности, поскольку автоматизированные машины для захвата и размещения обеспечивают высокоскоростное и точное размещение.

- При пайке оплавлением паяльная паста плавится, образуя прочные связи между компонентами и печатной платой, а контролируемые профили нагрева обеспечивают надежность и функциональность.

- Окончательная проверка и тестирование включают визуальный осмотр, тестирование с помощью ИКТ, рентгеновский контроль и AOI после оплавления для обнаружения дефектов и обеспечения стандартов качества.

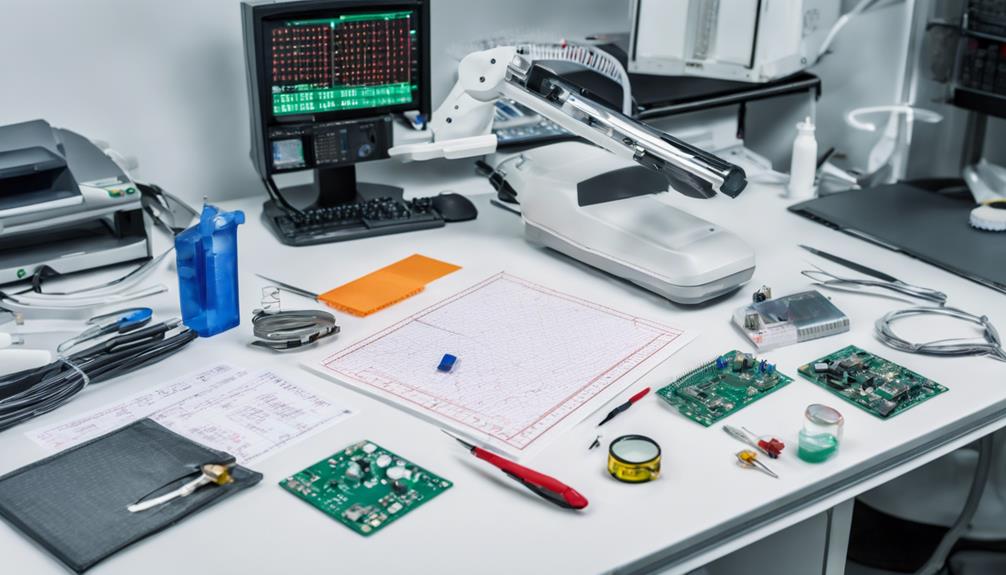

Технологическая схема сборочной линии печатных плат

Технологический процесс на линии сборки печатных плат начинается с применения трафарет паяльной пасты, важный подготовительный шаг для размещения компонентов. Этот ключевой этап гарантирует точную и эффективную сборку компонентов на печатную плату. Паяльная паста, аккуратно нанесенная через трафарет, обеспечивает прочное соединение между деталями. компоненты и печатная плата.

Затем процесс сборки продолжается размещением компонентов с использованием технологии поверхностного монтажа (SMT) и технологии сквозного монтажа (THT). SMT предполагает автоматическое размещение небольших компонентов, тогда как THT требует ручной установки более крупных компонентов.

После размещения компонентов печатная плата подвергается пайка оплавлением, где компоненты нагреваются для надежного соединения их с печатной платой.

Чтобы сохранить целостность и функциональность собранной печатной платы, оптический контроль и проверки контроля качества осуществляются. Эти важные этапы подтверждают правильность размещения и пайки компонентов, обеспечивая надежность работы. конечный продукт.

Проектирование и производство печатных плат

При проектировании и производстве печатных плат крайне важно расставить приоритеты. основы прототипирования и дизайн для технологичности (DFM) принципы.

Поступая таким образом, проектировщики могут гарантировать, что конструкции их плат оптимизированы для бесшовного изготовления, что снижает риск дефектов и задержек производства.

Основы прототипирования печатных плат

Прототипирование печатной платы, важный этап сборки электронной платы, включает в себя проектирование схемы и создание первоначального проекта платы для проверки функциональности и выявления потенциальных дефектов. Этот критический этап позволяет обнаружить недостатки конструкции, оптимизировать разводку печатной платы и проверить функциональность платы.

| Этап прототипирования | Ключевые виды деятельности |

|---|---|

| Схемотехника | Проектирование схемы и создание первоначального дизайна платы |

| Размещение компонентов | Размещение таких компонентов, как резисторы, конденсаторы и микросхемы, на плате прототипа. |

| Тестирование и оптимизация | Тестирование функциональности, выявление недостатков конструкции и оптимизация разводки печатной платы. |

Файлы Gerber, содержащие информацию о слоях, компонентах и медных дорожках, необходимы для производства печатных плат. Эффективное прототипирование упрощает процесс сборки печатных плат, что приводит к успешному производству. Следуя структурированному процессу прототипирования, инженеры могут гарантировать, что их проекты надежны, эффективны и экономичны.

Дизайн для технологичности

Оптимизация сборки электронных плат посредством эффективного прототипирования открывает путь к проектированию с учетом технологичности — важному аспекту проектирования печатных плат, в котором учитываются различные факторы, гарантирующие бесперебойное производство. Проектирование для технологичности (DFM) — это важнейший шаг в обеспечении оптимизации конструкции печатной платы для сборки, минимизации ошибок и производственных затрат.

Тщательная проверка DFM важна для выявления потенциальных проблем, таких как зазор компонентов, выравнивание паяльной маски и ширина медной дорожки, которые могут затруднить производство. Чтобы облегчить этот процесс, создайте файлы, содержащие Gerber, спецификацияи необходимы сборочные чертежи.

Сотрудничество между инженерами-конструкторами и производственными группами имеет решающее значение для решения проблем DFM на ранних этапах проектирования, оптимизируя процесс сборки печатных плат. Оптимизируя конструкцию печатных плат с точки зрения технологичности, производители могут снизить производственные затраты, свести к минимуму ошибки сборки и ускорить вывод электронных продуктов на рынок.

Эффективные проверки и сотрудничество DFM гарантируют, что производственные ограничения будут учтены, что приведет к созданию высококачественных печатных плат, соответствующих спецификациям и требованиям к производительности.

Этапы подготовки к сборке

Собираем все необходимые компоненты, инструментыи материалы в чистое и организованное рабочее место имеет решающее значение для обеспечения успешного процесса сборки электронной платы. В уважаемой компании по сборке печатных плат, предмонтажная подготовка — это критический шаг, который создает основу для высококачественного процесса сборки.

Это включает в себя организацию компонентов в соответствии со спецификацией материалов (BOM) для обеспечения точности во время сборки. Печатные платы также проверяются на наличие дефектов или повреждений перед началом процесса сборки, гарантируя, что только платы без дефектов используются. Паяльное оборудование, такие как паяльники, потоки паяльная проволока проверены и подготовлены к использованию.

Кроме того, надлежащее Меры защиты от электростатического разряда реализованы для предотвращения статического повреждения чувствительных электронных компонентов во время сборки. Рабочее пространство поддерживается в чистоте, чтобы предотвратить загрязнение и обеспечить качество собранных плат. Выполняя эти этапы предварительной подготовки, компания по сборке печатных плат может гарантировать бесперебойный и эффективный процесс сборки, позволяющий производить высококачественные электронные платы.

Процесс печати паяльной пасты

в печать паяльной пастой В процессе качество отпечатка зависит от различных факторов. К ним относятся используемые методы, трафарет дизайн, и вязкость пасты. Понимание эволюции прошлых технологий печати имеет решающее значение для оценки достижений современной печати паяльной пастой.

В этом разделе будут рассмотрены ключевые аспекты дизайна трафарета, идеальная вязкость пасты и их влияние на общий процесс печати.

Предыдущие методы печати

В области сборки поверхностного монтажа печать паяльной пастой стал решающим этапом процесса. Точное нанесение паяльной пасты на площадки печатной платы имеет первостепенное значение для обеспечения надежного крепления компонентов. Процесс печати паяльной пастой включает в себя нанесение паяльной пасты на контактные площадки печатной платы с помощью трафарета. дизайн и толщина трафарета значительно влияет на объем и точность нанесения паяльной пасты.

Правильное выравнивание и контроль давления во время печати необходимы для обеспечения равномерного нанесения паяльной пасты. Это напрямую влияет адгезия компонентов во время сборки. В прошлом различные методы печати были использованы для достижения наилучших результатов нанесение паяльной пасты. Эти методы со временем развивались, а достижения в дизайне трафаретов и механизмах печати позволили улучшить качество паяльной пасты. регулировка громкости и точность.

Особенности дизайна трафарета

Какие конкретно трафарет дизайн параметры могут быть оптимизированы для достижения точного нанесение паяльной пасты и надежное крепление компонентов при сборке поверхностного монтажа?

Конструкция трафарета играет важную роль в обеспечении точного нанесения паяльной пасты и выравнивание компонентов во время сборки печатной платы. размер диафрагмыФорма и расположение трафарета оказывают существенное влияние на нанесение паяльной пасты и общее качество сборки. Хорошо спроектированный трафарет гарантирует постоянный объем паяльной пасты, что важно для надежных паяных соединений.

Правильный толщина трафарета необходимо для достижения этой согласованности. Более того, натяжение трафарета и жесткость рамы имеют решающее значение для поддержания плоскостности трафарета в процессе печати. Это гарантирует равномерное и точное нанесение паяльной пасты.

Кроме того, регулярный очистка трафарета и техническое обслуживание необходимы для предотвращения образования мостиков паяльной пасты и обеспечения стабильных результатов печати. Оптимизируя параметры конструкции трафарета, производители могут добиться высококачественных паяных соединений и надежного крепления компонентов, что приводит к повышению общего качества сборки.

Оптимальная вязкость пасты

Идеальная вязкость пасты является решающим фактором в процесс печати паяльной пасты, поскольку это напрямую влияет на консистенцию и качество нанесения паяльной пасты, опираясь на основу, созданную хорошо продуманным трафаретом.

The идеальный диапазон вязкости для эффективного отделения трафарета и адгезии компонентов обычно составляет 300 000–400 000 сП. Вязкость играет ключевую роль в эффективности переноса пасты: низкая вязкость приводит к комкованию припоя, а высокая вязкость приводит к недостаточному нанесению припоя.

Достижение желаемой вязкости обеспечивает постоянные отложения паяльной пасты, минимизация дефектов например перемычки или недостаточные паяные соединения. Контроль температуры и модификаторы реологии может использоваться для регулировки вязкости, обеспечивая идеальную растекаемость пасты во время процесса печати.

Мониторинг и контроль вязкости пасты имеют решающее значение для достижения высококачественные результаты печати паяльной пасты в сборке печатной платы. Оптимизируя вязкость, производители могут гарантировать надежную адгезию компонентов, точное нанесение припоя и уменьшение количества дефектов, что в конечном итоге приводит к созданию высоконадежных электронных сборок.

Размещение и проверка компонентов

Размещение компонентов — критический этап сборки электронных плат — предполагает точное позиционирование электронные компоненты на печатной плате (PCB) согласно конструктивному макету. Этот процесс требует аккуратности и точности, чтобы гарантировать функциональность, надежность и производительность электронной платы.

Автоматизированные машины для захвата и размещения часто используются для достижения высокой скорости и точности. размещение компонентов. Эти машины позволяют быстро и точно позиционировать электронные детали на печатной плате, гарантируя, что Процесс сборки эффективен и эффективен.

После размещения компонентов визуальный осмотр проводится для проверки правильная ориентация, выравнивание и пайка компонентов. Эта проверка имеет жизненно важное значение для выявления любых ошибок или дефектов на ранних этапах процесса сборки, что позволяет оперативно внести исправления.

Проверка после размещения компонентов является важным шагом в обеспечении качество и надежность электронной доски. Сочетая точное размещение компонентов с тщательным визуальным контролем, производители могут гарантировать, что их электронные платы соответствуют самым высоким стандартам качества и производительности.

Пайка оплавлением и рентген

The процесс пайки оплавлением Это критический шаг при сборке электронных плат, где контролируемые нагревательные профили используются для плавления паяльной пасты и формирования прочного соединения между компонентами и платой. печатная плата (Печатная плата).

Тем временем, Методы рентгеновского контроля используются для неразрушающего контроля печатных плат, выявления скрытых дефектов и гарантии качества и надежности сборки.

Процесс пайки оплавлением

В собрании электронные доски, процесс пайки оплавлением является жизненно важным шагом, где паяльная паста расплавляется с образованием сильные связи между компонентами технологии поверхностного монтажа (SMT) и печатной платой (PCB).

Этот процесс включает в себя тщательно контролируемый нагревательные профили для обеспечения правильного плавления припоя и крепления компонентов. Процесс оплавления важен для обеспечения надежности и функциональности электронных плат.

Паяльная паста наносится на печатную плату, а затем плата подвергается контролируемому температурному режиму, плавящему припой и образующему прочные связи между SMT-компонентами и печатной платой. Профили нагрева тщательно разработаны для предотвращения перегрева, который может повредить компоненты или печатную плату.

Полученные паяные соединения имеют решающее значение для функциональности платы, и любые дефекты могут привести к выходу платы из строя. Поэтому очень важно убедиться, что процесс пайки оплавлением выполняется правильно, чтобы получить надежные и функциональные электронные платы.

Методы рентгеновского контроля

Обеспечение качества при сборке электронных плат зависит от тщательного обнаружения дефектов, а методы рентгеновского контроля стали важным инструментом для выявления скрытых дефектов в процессах пайки оплавлением.

Рентгеновский контроль — важный метод тестирования, который помогает обнаружить дефекты, которые могут поставить под угрозу функциональность и надежность электронной платы.

Вот некоторые ключевые преимущества рентгеновского контроля при сборке печатных плат:

- Обнаружение скрытых дефектов: Рентгеновский контроль позволяет выявить скрытые дефекты, такие как пустоты, перекосы и перемычки, которые могут возникнуть в процессе пайки оплавлением.

- Обеспечение целостности паяного соединения.: Рентгеновский контроль позволяет получить подробные изображения внутренних структур, гарантируя целостность паяных соединений и выравнивание компонентов после оплавления.

- Проверка выравнивания компонентов: Рентгеновские аппараты используют передовые технологии визуализации для выявления таких дефектов, как недостаточная пайка, надгробия и несоосность компонентов.

- Повышенная гарантия качества: Рентгеновский контроль – важный этап обеспечения качества и надежности электронных плат, выявляющий дефекты, которые могут быть незаметны невооруженным глазом.

Вставка компонентов через отверстие

Точное размещение выводов в предварительно просверленные отверстия на печатной плате (PCB) является фундаментальным принципом вставки компонентов через отверстие. Этот процесс включает в себя ручное размещение более крупных компонентов с выводами в предварительно просверленные отверстия на печатной плате, обеспечивая безопасные соединения и надежные электронные сборки. Технология сквозных отверстий предпочтительна для компонентов, требующих механической прочности и термостойкости, таких как разъемы, переключатели и конденсаторы большей емкости.

| Тип компонента | Метод вставки | Преимущества |

|---|---|---|

| Конденсаторы большего размера | Ручная вставка | Долговечность и надежность |

| Разъемы | Технология сквозного отверстия | Механическая сила |

| Переключатели | Волновая пайка | Термостойкость |

| Компоненты с выводами | Вставка компонентов через отверстие | Безопасные соединения |

Вставка компонентов через отверстие обеспечивает долговечность и надежность электронных сборок, что делает ее важным этапом в процессе сборки печатной платы. Благодаря технологии сквозного отверстия компоненты надежно крепятся к печатной плате, обеспечивая надежные соединения и сводя к минимуму риск выхода из строя компонентов. При помощи волновой пайки компоненты припаиваются к печатной плате, обеспечивая прочное и надежное соединение.

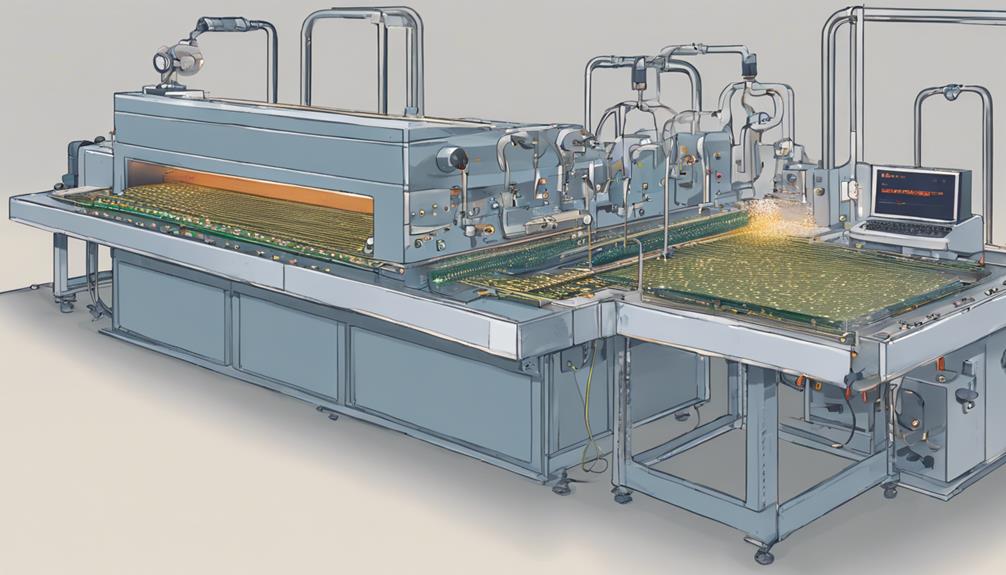

Волновая пайка и проверка

Часто процесс волновой пайки используется при сборке по технологии сквозных отверстий (THT) для формирования надежных паяных соединений на компонентах со сквозными отверстиями, обеспечивающих как механическую прочность, так и электрические соединения. Этот процесс включает в себя пропускание печатной платы через волну расплавленного припоя, что достигается с помощью конвейерной системы, которая перемещает печатные платы через этапы предварительного нагрева, флюсования, пайки и охлаждения.

Чтобы гарантировать качество, правильные параметры пайки волной, такие как высота волны, температура предварительного нагрева и скорость конвейера, необходимы для получения стабильных и надежных паяных соединений.

Следующие ключевые факторы способствуют успешной пайке волновой пайкой и контролю:

- Оптимизированные параметры пайки волной для предотвращения дефектов и обеспечения надежных паяных соединений.

- Эффективные конвейерные системы для эффективного производства и снижения дефектов.

- Тщательная проверка после пайки волной для обнаружения дефектов пайки, таких как перемычки, недостаточный припой или несоосность компонентов.

- Меры контроля качества обеспечить высокое качество печатных плат, соответствующее требуемым стандартам.

Конформное покрытие и очистка

При сборке электронных плат процессы защитного покрытия и очистки играют решающую роль в обеспечении надежности и долговечности печатных плат (PCB), защищая их от воздействия окружающей среды и устраняя загрязнения, которые могут поставить под угрозу их производительность.

Конформные покрытия, такие как акрил, силикон и уретаны, защищают печатные платы от влаги, коррозии и термического напряжения, повышая их надежность. Между тем, процессы очистки, включающие промывку деионизированной водой, удаляют остатки флюса, обеспечивая превосходную производительность и долговечность.

| Тип покрытия | Характеристики | Преимущества |

|---|---|---|

| Акрил | Защита от влажности | Повышение надежности |

| Силикон | Термическая устойчивость к нагрузкам | Улучшение долговечности |

| Уретан | Защита от коррозии | Защита окружающей среды |

Правильные процедуры очистки и нанесения покрытия необходимы для поддержания целостности и функциональности печатной платы в различных рабочих средах. Комбинируя эти процессы, печатные платы могут противостоять факторам окружающей среды, обеспечивая выдающуюся производительность и долговечность.

Заключительная проверка и тестирование

На заключительном этапе проверки и тестирования проводится тщательная оценка собранных печатных плат (PCB) на предмет их соответствия строгим стандартам качества. Этот тщательный процесс включает в себя серию строгих испытаний и проверок, чтобы убедиться, что печатные платы соответствуют требуемым спецификациям.

Во время окончательной проверки и испытаний предпринимаются следующие ключевые шаги:

- Заключительная проверка: Визуальный осмотр печатных плат для выявления любых дефектов или аномалий.

- ИКТ-тестирование: Автоматические тесты подтверждают функциональность электронных соединений, гарантируя надежную работу.

- Рентгеновский контроль: Детальное исследование компонентов, таких как BGA, для выявления дефектов или отклонений.

- AOI после перекомпоновки: Автоматический оптический контроль обеспечивает правильное размещение и выравнивание компонентов.

Кроме того, для обеспечения максимальной производительности и долговечности необходима тщательная очистка и сушка печатных плат после сборки.

Упаковка и транспортировка

Тщательная упаковка собранных печатных плат (PCB) является жизненно важным этапом производственного процесса, поскольку она напрямую влияет на безопасность и целостность электронных плат во время транспортировки.

Правильная упаковка имеет важное значение для защита электронных плат от повреждений во время транспортировки, гарантируя, что они прибудут в пункт назначения в первозданном состоянии.

Для достижения этой цели, антистатические пакеты обычно используются для хранения печатных плат, защищая их от статического электричества. Кроме того, индивидуальные вставки из пенопласта обеспечить амортизацию и поддержку, чтобы предотвратить Ущерб от удара во время транзита.

Для дополнительной защиты, защитное покрытие Может применяться для защиты плат от факторов окружающей среды во время транспортировки.

Осторожное обращение и транспортировка необходимы для обеспечения безопасной доставки электронных плат клиентам. Это включает в себя тщательное планирование и внимание к деталям, чтобы предотвратить удары, вибрацию и другие формы стресса, которые могут поставить под угрозу целостность плат.

Контроль качества сборки печатной платы

При обеспечении безопасной транспортировки печатных плат внимание обращается на тщательный процесс контроля качества сборки печатных плат, где точность и внимание к деталям имеют первостепенное значение. Процесс сборки печатной платы включает в себя многочисленные проверки контроля качества для соблюдения самых высоких стандартов производства.

К основным мерам контроля качества относятся:

- Автоматизированный оптический контроль (АОИ): Использование современной оптики и программного обеспечения для обнаружения дефектов и обеспечения точного размещения компонентов.

- Ручная проверка пайки: Технические специалисты визуально проверяют паяные соединения на наличие дефектов, гарантируя надежность соединений.

- Рентгеновские исследования: Рентгеновское изображение высокого разрешения обнаруживает дефекты в сложных узлах печатных плат, гарантируя высококачественное производство.

- Заключительная проверка и функциональное тестирование: Проверка функциональности собранных электронных плат на предмет их соответствия спецификациям.

На протяжении всего процесса сборки печатной платы очень важен контроль качества. Утилизация вышедших из строя печатных плат и повторение процесса сборки для успешного производства имеет решающее значение для поддержания стандартов качества.

Как визуальное руководство по технологическому процессу может помочь обеспечить качество сборки электронной платы?

Визуальное руководство по технологическому процессу может обеспечить качество сборки электронной платы, предоставляя четкий пошаговый обзор всего процесса. Сюда входят контрольные точки и меры по обеспечению качества, изложенные в полный контрольный список сборочной линии. С помощью этого визуального пособия технические специалисты могут легко следить за процессом сборки, сокращая количество ошибок и соблюдая стандарты качества.

Обработка готовой печатной платы и обратная связь

в заключительные этапы сборки печатной платы, тщательное обращение и механизмы обратной связи используются для обеспечения целостности готовых печатных плат. С готовыми печатными платами обращаются осторожно, чтобы не повредить компоненты или паяные соединения в процессе сборки.

Каждая печатная плата проходит Окончательная проверка чтобы убедиться, что все компоненты правильно размещены и припаяны, а все соединения надежны. Этот процесс проверки обеспечивает критическая обратная связь, помогая выявить любые дефекты или проблемы, которые необходимо устранить перед отправкой печатной платы.

Меры контроля качества реализуются для поддержания высоких стандартов и удовлетворения требований клиентов к готовой печатной плате. Правильные механизмы обращения и обратной связи имеют жизненно важное значение для доставки клиентам надежных и функциональных сборок печатных плат.

Часто задаваемые вопросы

Каков технологический процесс сборки печатной платы?

Процесс сборки печатной платы включает в себя ряд последовательных этапов.

Это начинается с нанесение паяльной пасты используя трафарет, чтобы гарантировать равномерное распределение на печатной плате.

Затем размещение компонентов выполняется с помощью высокоточных машин для захвата и размещения, а затем пайка оплавлением для соединения компонентов с печатной платой посредством контролируемых циклов нагрева и охлаждения.

Каковы 3 этапа процесса сборки печатной платы?

В огромном пространстве электронного производства в процессе сборки печатной платы преобладают три основных этапа.

Три незаменимых столпа сборки печатных плат: нанесение паяльной пасты, размещение компонентов, и пайка оплавлением.

Эти последовательные шаги гарантируют плавную интеграцию электронных компонентов, создавая функциональную и надежную печатную плату.

Что такое процесс электронной сборки?

Процесс электронной сборки включает точное размещение компонентов, таких как резисторы, конденсаторы и микросхемы, на печатной плате (PCB). В этом процессе используются методы поверхностного монтажа (SMT) или технологии сквозного монтажа (THT) для монтажа компонентов, которые затем закрепляются с помощью паяльная паста.

Строгий меры контроля качества, включая оптический и рентгеновский контроль, гарантируют точное размещение и пайку компонентов.

Каковы этапы процесса SMT?

Процесс SMT разворачивается как точно изготовленный оркестровое исполнение, где каждый шаг гармонично строится на предыдущем.

Процесс начинается с тщательного нанесения паяльной пасты, аккуратно распределяемой по плате с помощью трафарета.

Затем компоненты точно размещаются на плате с помощью автоматизированной системы. выбор и размещение машины.

Затем пайка оплавлением расплавляет пасту, надежно прикрепляя компоненты к плате.