電子基板の組み立てには、次のような細心の注意を払った一連のプロセスが含まれます。 組み立て前の準備 に 最終検査とテスト信頼性が高く機能的な電子機器の製造を保証するために、精度、制御、細部への配慮が求められます。プロセスは、部品の整理とPCB検査を含む組み立て前の準備から始まり、その後、 はんだペースト印刷、部品の配置、および リフローはんだ付けスルーホール部品の挿入、 ウェーブはんだ付け、最終検査とテストも重要な段階です。各ステップを理解することで、メーカーは電子基板の品質と信頼性を確保し、最終的に優れた製品につながる組み立てプロセスのニュアンスを発見することができます。

重要なポイント

- 組み立て前の準備には、部品の収集、PCB の検査、スムーズな組み立てプロセスを確保するためのはんだ付け装置の準備が含まれます。

- はんだペーストの印刷品質は、技術、ステンシルの設計、ペーストの粘度によって左右されますが、理想的な粘度は 300,000 ~ 400,000 cP です。

- 部品の配置には精度と正確さが求められますが、自動ピックアンドプレース マシンは高速かつ正確な配置を実現します。

- リフローはんだ付けは、はんだペーストを溶かしてコンポーネントと PCB の間に強力な結合を形成し、制御された加熱プロファイルによって信頼性と機能性を確保します。

- 最終検査とテストには、目視検査、ICT テスト、X 線検査、リフロー後の AOI が含まれ、欠陥を検出して品質基準を確保します。

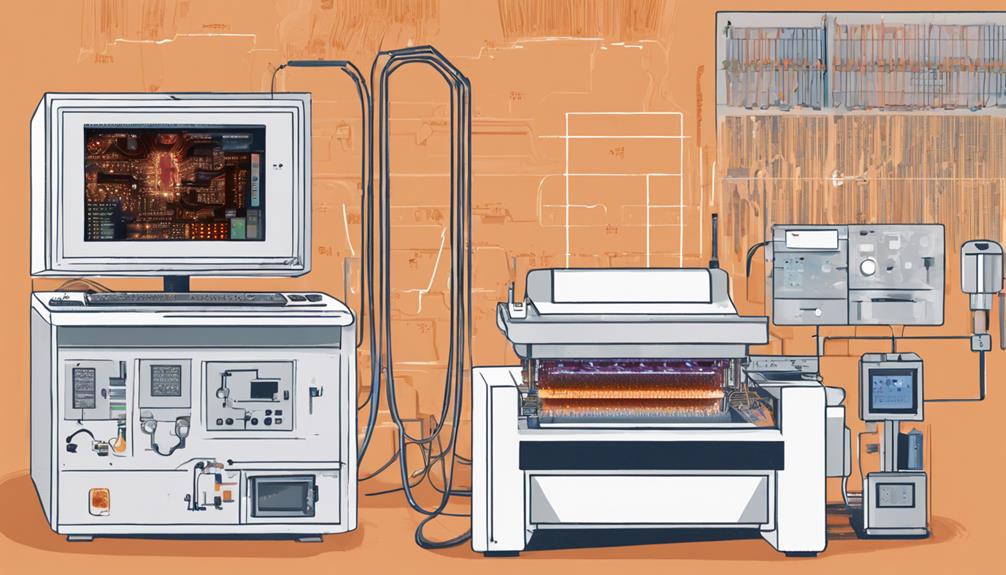

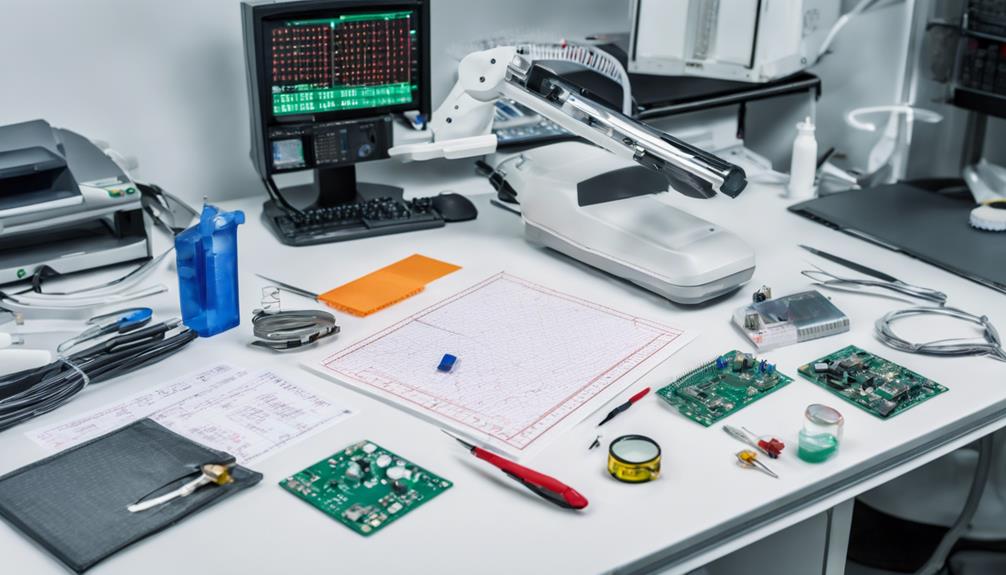

PCB組立ラインのプロセスフロー

PCB組立ラインのプロセスフローは、 はんだペーストステンシルは、部品配置のための重要な準備ステップです。この重要な段階は、PCBへの部品の正確で効率的な組み立てを保証します。ステンシルを通して慎重に塗布されたはんだペーストは、部品間の強力な接着を提供します。 コンポーネントとPCB.

組み立てプロセスは、表面実装技術 (SMT) とスルーホール技術 (THT) を使用してコンポーネントを配置することで続行されます。SMT では小さなコンポーネントが自動的に配置されますが、THT では大きなコンポーネントを手動で挿入する必要があります。

部品配置後、PCBは リフローはんだ付けここでコンポーネントを加熱して PCB にしっかりと接合します。

組み立てられたPCBの完全性と機能性を維持するために、 光学検査 そして 品質管理チェック これらの重要な段階は、部品の正しい配置とはんだ付けを確認し、製品の信頼性を確保します。 最終製品.

PCB設計と製造

PCBの設計と製造を行う際には、優先順位を付けることが重要です。 プロトタイピングの基本 そして 製造性を考慮した設計 (DFM) の原則。

そうすることで、設計者はボード設計がシームレスな製造に最適化されていることを保証でき、欠陥や生産遅延のリスクを軽減できます。

PCBプロトタイピングの基本

PCB プロトタイピングは、電子基板の組み立てに不可欠なステップで、回路レイアウトの設計と、機能性をテストして潜在的な欠陥を特定するための初期基板設計の作成が含まれます。この重要なフェーズでは、設計上の欠陥の検出、PCB レイアウトの最適化、基板の機能性の検証が可能になります。

| プロトタイピングフェーズ | 主要な活動 |

|---|---|

| 回路設計 | 回路レイアウトの設計と初期基板設計の作成 |

| コンポーネントの配置 | 抵抗器、コンデンサ、ICなどの部品をプロトタイプボードに配置する |

| テストと最適化 | 機能のテスト、設計上の欠陥の特定、PCBレイアウトの最適化 |

レイヤー、コンポーネント、銅トレースの情報を含む Gerber ファイルは、PCB 製造に不可欠です。効率的なプロトタイピングにより、PCB の組み立てプロセスが合理化され、生産工程が成功します。構造化されたプロトタイピング プロセスに従うことで、エンジニアは設計の信頼性、効率性、コスト効率を保証できます。

製造性を考慮した設計

効率的なプロトタイピングを通じて電子基板の組み立てを最適化すると、製造性を考慮した設計が可能になります。これは、シームレスな生産を保証するためにさまざまな要素を考慮する PCB 設計の重要な側面です。製造性を考慮した設計 (DFM) は、PCB 設計が組み立てに最適化され、エラーと生産コストが最小限に抑えられるようにするための重要なステップです。

徹底的なDFMチェックは、部品のクリアランス、はんだマスクの配置、銅トレースの幅など、製造性を妨げる可能性のある潜在的な問題を特定するために重要です。このプロセスを容易にするために、ガーバー、 ボム、組立図が必要となります。

設計エンジニアと製造チームの連携は、設計段階の早い段階で DFM の問題に対処し、PCB アセンブリ プロセスを効率化するために不可欠です。製造性を考慮して PCB 設計を最適化することで、メーカーは製造コストを削減し、アセンブリ エラーを最小限に抑え、電子製品の市場投入までの時間を短縮できます。

効果的な DFM チェックとコラボレーションにより、製造上の制約が考慮され、仕様とパフォーマンス要件を満たす高品質の PCB が実現します。

組み立て前の準備手順

必要なすべてのコンポーネントを集めて、 ツール、および材料 清潔で整理されたワークスペース 電子基板の組み立て工程を成功させるには、これが不可欠です。評判の良いPCB組み立て会社では、 組み立て前の準備 高品質な組み立てプロセスの基礎となる重要なステップです。

これには、部品表(BOM)に従ってコンポーネントを整理し、組み立て時の精度を確保することが含まれます。また、組み立てプロセスが始まる前にPCBの欠陥や損傷がないか検査し、 欠陥のないボード 使用されています。 はんだ付け装置はんだごてなど フラックス、はんだ線などがチェックされ、使用できるように準備されます。

さらに、適切な ESD保護対策 組み立て中に敏感な電子部品が静電気で損傷するのを防ぐために、これらの対策が講じられています。汚染を防ぎ、組み立てられた基板の品質を確保するために、清潔な作業スペースが維持されます。これらの組み立て前の準備手順に従うことで、PCB 組み立て会社は、高品質の電子基板を製造するスムーズで効率的な組み立てプロセスを保証できます。

はんだペースト印刷工程

の中に はんだペースト印刷 プロセスでは、印刷された堆積物の品質はさまざまな要因によって左右されます。これには、使用される技術、 ステンシルデザイン、 そして ペースト粘度過去の印刷技術の進化を理解することは、現代のはんだペースト印刷の進歩を理解するために不可欠です。

このセクションでは、ステンシル設計における重要な考慮事項、理想的なペースト粘度、およびそれらが印刷プロセス全体に与える影響について説明します。

過去の印刷技術

表面実装アセンブリの分野では、 はんだペースト印刷 はんだペースト印刷は、重要なプロセスステップとして浮上しています。PCBパッド上にはんだペーストを正確に塗布することは、信頼性の高い部品の取り付けを保証するために最も重要です。はんだペースト印刷プロセスでは、ステンシルを使用してPCBパッド上にはんだペーストを塗布します。 ステンシルのデザインと厚さ はんだペーストの量と配置精度に大きな影響を与えます。

印刷中の適切な位置合わせと圧力制御は、はんだペーストの均一な塗布を保証するために不可欠です。これは、 組み立て時の部品の接着過去には、様々な 印刷技術 最高の成果を達成するために採用された はんだペーストの堆積これらの技術は時間の経過とともに進化し、ステンシル設計と印刷メカニズムの進歩により、はんだペーストの改良が可能になりました。 音量コントロールと精度.

ステンシル設計の考慮事項

具体的に ステンシルデザイン パラメータを最適化することで正確な はんだペーストの堆積 表面実装アセンブリにおける信頼性の高い部品取り付け方法とは?

ステンシルの設計は、はんだペーストの正確な塗布と コンポーネントの配置 PCBアセンブリ中に 絞りサイズステンシルの寸法、形状、配置は、はんだペーストの付着と全体的な組み立て品質に大きな影響を与えます。適切に設計されたステンシルは、はんだ接合部の信頼性を高めるために不可欠な、一貫したはんだペーストの量を保証します。

ちゃんとした ステンシルの厚さ この一貫性を達成するには不可欠です。さらに、 ステンシル張力 そして フレームの剛性 印刷プロセス中にステンシルの平坦性を維持するために重要です。これにより、はんだペーストが均一かつ正確に塗布されます。

さらに、定期的に ステンシル洗浄 はんだペーストのブリッジを防ぎ、一貫した印刷結果を確保するには、ステンシルの設計とメンテナンスが不可欠です。これらのステンシル設計パラメータを最適化することで、メーカーは高品質のはんだ接合部と信頼性の高い部品の取り付けを実現し、全体的な組み立て品質を向上させることができます。

最適なペースト粘度

理想的なペースト粘度は、 はんだペースト印刷工程これは、適切に設計されたステンシルによって確立された基盤の上に構築される、はんだペーストの堆積の一貫性と品質に直接影響するからです。

の 理想的な粘度範囲 効果的なステンシルの剥離と部品の接着に必要な粘度は、通常 300,000~400,000 cP です。粘度はペーストの転写効率に重要な役割を果たし、粘度が低いとはんだボールが発生し、粘度が高いとはんだの堆積が不十分になります。

望ましい粘度を達成することで、 均一なはんだペーストの堆積, 欠陥を最小限に抑える ブリッジや不十分なはんだ接合など。 温度管理 そして レオロジー改質剤 粘度を調整するために使用することができ、印刷プロセス中に理想的なペーストの流れを実現します。

ペーストの粘度を監視および制御することは、 高品質のはんだペースト印刷結果 PCB アセンブリにおいて、粘度を最適化することで、メーカーは信頼性の高いコンポーネント接着、正確なはんだ付け、欠陥の低減を保証でき、最終的には信頼性の高い電子アセンブリを実現できます。

部品の配置と検査

電子基板の組み立てにおいて重要な段階である部品配置には、部品の正確な位置決めが含まれます。 電子部品 設計レイアウトに従ってプリント回路基板 (PCB) 上に電子部品を実装します。このプロセスでは、電子基板の機能性、信頼性、性能を保証するために正確さと精度が求められます。

自動ピックアンドプレース機は、高速かつ正確な作業を実現するためによく利用されます。 コンポーネントの配置これらの機械は、PCB上の電子部品を迅速かつ正確に配置することを可能にし、 組み立て工程 効率的かつ効果的です。

部品の配置に続いて、 外観検査 を検証するために実施される 正しい向き、配置、および 部品のはんだ付けこの検査は、組み立て工程の早い段階でエラーや欠陥を特定し、迅速な修正を可能にするために不可欠です。

部品配置後の検査は、 品質と信頼性 電子基板の正確な部品配置と徹底した目視検査を組み合わせることで、メーカーは自社の電子基板が最高水準の品質と性能を満たしていることを保証できます。

リフローはんだ付けとX線

の リフローはんだ付け工程 は、電子基板の組み立てにおいて重要なステップであり、制御された加熱プロファイルを使用してはんだペーストを溶かし、部品と基板の間に安全な結合を形成します。 プリント回路基板 (PCB)。

その間、 X線検査技術 PCB を非破壊的にテストし、隠れた欠陥を検出し、アセンブリの品質と信頼性を保証するために使用されます。

リフローはんだ付け工程

の集会では 電子ボード、 リフローはんだ付け工程 重要なステップです 半田付け 溶けて形成される 強い絆 表面実装技術 (SMT) コンポーネントとプリント回路基板 (PCB) の間。

このプロセスには、慎重に管理された 加熱プロファイル 適切なはんだの溶融と部品の取り付けを保証するため、リフロープロセスは電子基板の信頼性と機能性を確保する上で不可欠です。

はんだペーストを PCB に塗布し、制御された温度プロファイルに基板をさらしてはんだを溶かし、SMT コンポーネントと PCB の間に強力な結合を形成します。加熱プロファイルは、コンポーネントや PCB を損傷する可能性のある過熱を防止するために慎重に設計されています。

はんだ接合部は基板の機能にとって非常に重要であり、欠陥があると基板の故障につながる可能性があります。したがって、信頼性が高く機能的な電子基板を実現するには、リフローはんだ付けプロセスが正しく行われていることを確認することが不可欠です。

X線検査技術

電子基板の組み立てにおける品質保証は、欠陥の綿密な検出に依存しており、リフローはんだ付けプロセスにおける隠れた欠陥を発見するための重要なツールとして、X 線検査技術が登場しています。

X 線検査は、電子基板の機能と信頼性を損なう可能性のある欠陥を検出するのに役立つ重要なテスト方法です。

PCB アセンブリにおける X 線検査の主な利点は次のとおりです。

- 隠れた欠陥の検出X 線検査では、リフローはんだ付け工程中に発生する可能性のあるボイド、位置ずれ、はんだブリッジなどの隠れた欠陥を特定できます。

- はんだ接合部の完全性を確保するX 線検査により、内部構造の詳細な画像が提供され、リフロー後のはんだ接合部の完全性とコンポーネントの位置合わせが保証されます。

- コンポーネントの位置合わせ検証X 線装置は、高度な画像技術を利用して、はんだ不足、ツームストーン、コンポーネントの位置ずれなどの欠陥を特定します。

- 品質保証の強化X 線検査は、肉眼では確認できない欠陥を検出し、電子基板の品質と信頼性を確保するための重要なステップです。

スルーホール部品の挿入

プリント基板 (PCB) のあらかじめ開けられた穴にリード線を正確に配置することが、スルーホール部品挿入の基本原理です。このプロセスでは、リード線付きの大型部品を PCB のあらかじめ開けられた穴に手動で配置し、安全な接続と信頼性の高い電子アセンブリを確保します。スルーホール技術は、コネクタ、スイッチ、大型コンデンサなど、機械的強度と耐熱性を必要とする部品に適しています。

| コンポーネントタイプ | 挿入方法 | 利点 |

|---|---|---|

| 大型コンデンサ | 手動挿入 | 耐久性と信頼性 |

| コネクタ | スルーホール技術 | 機械的強度 |

| スイッチ | ウェーブはんだ付け | 耐熱性 |

| リード付きコンポーネント | スルーホール部品の挿入 | 安全な接続 |

スルーホール コンポーネント挿入は、電子アセンブリの耐久性と信頼性を高めるため、PCB アセンブリ プロセスに不可欠なステップです。スルーホール テクノロジーを使用すると、コンポーネントが PCB にしっかりと取り付けられ、信頼性の高い接続が確保され、コンポーネントの故障のリスクが最小限に抑えられます。ウェーブ ソルダリングを使用すると、コンポーネントが PCB にはんだ付けされ、強力で信頼性の高い接合が実現します。

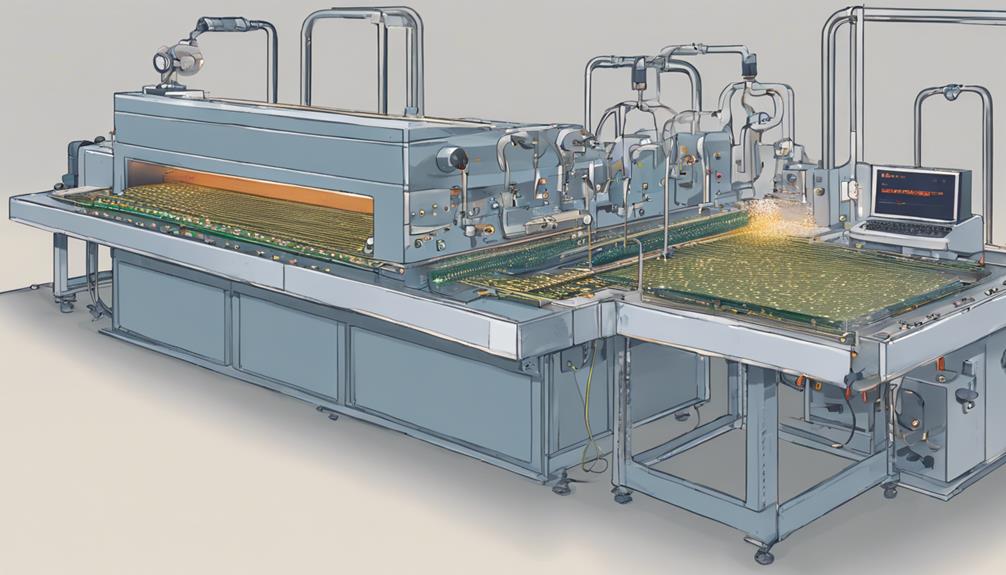

ウェーブはんだ付けと検査

ウェーブはんだ付けプロセスは、スルーホール コンポーネントに信頼性の高いはんだ接合部を形成し、機械的強度と電気的接続の両方を確保するために、スルーホール テクノロジー (THT) アセンブリでよく使用されます。このプロセスでは、PCB を溶融はんだの波の上に通過させます。これは、PCB を予熱、フラックス塗布、はんだ付け、および冷却の各段階に移動するコンベア システムによって実現されます。

品質を保証するには、ウェーブの高さ、予熱温度、コンベア速度などの適切なウェーブはんだ付けパラメータが、一貫性のある信頼性の高いはんだ接合部を実現するために不可欠です。

ウェーブはんだ付けと検査を成功させるには、次の重要な要素が重要です。

- 最適化されたウェーブはんだ付けパラメータ 欠陥を防ぎ、はんだ接合部の信頼性を確保します。

- 効率的なコンベアシステム 効率的な生産と不良品の削減を実現します。

- 徹底した検査 ウェーブはんだ付け後に、ブリッジ、はんだ不足、部品の位置ずれなどのはんだ付け欠陥を検出します。

- 品質管理措置 必要な基準を満たす高品質の PCB を確保するためです。

コンフォーマルコーティングと洗浄

電子基板の組み立てにおいて、コンフォーマルコーティングと洗浄のプロセスは、プリント回路基板 (PCB) を環境ストレスから保護し、性能を損なう可能性のある汚染物質を除去することで、PCB の信頼性と寿命を確保する上で重要な役割を果たします。

アクリル、シリコン、ウレタンなどのコンフォーマルコーティングは、PCB を湿気、腐食、熱ストレスから保護し、信頼性を高めます。一方、脱イオン水による洗浄プロセスによりフラックス残留物が除去され、優れた性能と長寿命が保証されます。

| コーティングタイプ | プロパティ | 利点 |

|---|---|---|

| アクリル | 湿気対策 | 信頼性の向上 |

| シリコーン | 熱ストレス耐性 | 寿命の改善 |

| ウレタン | 腐食シールド | 環境を守ること |

適切な洗浄およびコーティング手順は、さまざまな動作環境で PCB の完全性と機能性を維持するために不可欠です。これらのプロセスを組み合わせることで、PCB は環境要因に耐えることができ、優れたパフォーマンスと長寿命が保証されます。

最終検査とテスト

最終検査およびテストの段階では、組み立てられたプリント回路基板 (PCB) が厳格な品質基準に準拠しているかどうかを綿密に評価します。この徹底したプロセスには、PCBA が必要な仕様を満たしていることを確認するための一連の厳格なテストと検査が含まれます。

最終検査およびテストでは、次の主要な手順が実行されます。

- 最終検査: PCBA の目視検査により、欠陥や異常を検出します。

- ICTテスト: 自動テストにより電子接続の機能性を確認し、信頼性の高いパフォーマンスを保証します。

- X線検査BGA などのコンポーネントを詳細に検査し、欠陥や異常を特定します。

- リフロー後AOI: 自動光学検査により、コンポーネントの適切な配置と位置合わせが保証されます。

さらに、最高のパフォーマンスと長寿命を実現するためには、組み立て後に PCBA を徹底的に洗浄して乾燥することが不可欠です。

梱包と輸送

組み立てられたプリント回路基板 (PCB) を慎重に梱包することは、輸送中の電子基板の安全性と完全性に直接影響するため、製造プロセスにおいて重要なステップです。

適切な梱包は 電子基板を損傷から保護する 輸送中に、目的地に新品同様の状態で到着することを保証します。

これを達成するために、 静電気防止バッグ PCBAを静電気から保護するためによく使用されます。さらに、 カスタムフォームインサート クッション性とサポート性を提供し、 衝撃による損傷 輸送中。

さらなる保護のために、 コンフォーマルコーティング 輸送中にボードを環境要因から保護するために適用できます。

電子基板を安全に顧客に届けるためには、取り扱いと輸送に注意を払うことが不可欠です。これには、 綿密な計画 衝撃、振動、およびボードの完全性を損なう可能性のあるその他のストレスを防ぐために、細部にまで注意を払います。

PCBアセンブリ品質管理

プリント基板の安全な輸送を確保すると、精度と細部への配慮が最も重要となる PCB アセンブリにおける綿密な品質管理プロセスに注目が集まります。PCB アセンブリ プロセスには、最高水準の生産を維持するために複数の品質管理チェックが含まれます。

主な品質管理対策は次のとおりです。

- 自動光学検査 (AOI): 高度な光学系とソフトウェアを活用して欠陥を検出し、正確な部品配置を保証します。

- 手動はんだ付け検査技術者ははんだ接合部に欠陥がないか目視検査し、信頼性の高い接続を確保します。

- X線検査高解像度の X 線イメージングにより、複雑な PCB アセンブリの欠陥を検出し、高品質の生産を保証します。

- 最終検査と機能テスト組み立てられた電子基板の機能を検証し、仕様を満たしていることを確認します。

PCB 組み立てプロセス全体を通じて、品質管理が不可欠です。不良の PCBA を廃棄し、組み立てプロセスを繰り返すことで生産を成功させることは、品質基準を維持するために不可欠です。

視覚的なプロセスフローガイドは、電子基板アセンブリの品質確保にどのように役立ちますか?

視覚的なプロセスフローガイドは、プロセス全体の明確なステップバイステップの概要を提供することで、電子基板の組み立ての品質を確保できます。これには、 包括的な組立ラインチェックリストこの視覚的な補助により、技術者は組み立てプロセスを簡単に追跡でき、エラーを減らし、品質基準を維持できます。

完成したPCBの取り扱いとフィードバック

の中に PCBアセンブリの最終段階, 細心の注意を払った取り扱い そして フィードバックメカニズム 完成したプリント基板の完全性を保証するために採用されています。完成した PCB は、組み立て工程中にコンポーネントやはんだ接合部が損傷しないように慎重に取り扱われます。

各PCBは 最終検査 すべての部品が正しく配置され、はんだ付けされ、すべての接続が確実に行われていることを確認します。この検査プロセスでは、 批判的なフィードバックPCB を出荷する前に対処する必要がある欠陥や問題を特定するのに役立ちます。

高い基準を維持し、完成した PCB に対する顧客の要件を満たすために、品質管理対策が実施されています。信頼性が高く機能的な PCB アセンブリを顧客に提供するには、適切な処理とフィードバック メカニズムが不可欠です。

よくある質問

PCB アセンブリのプロセス フローとは何ですか?

PCB アセンブリ プロセス フローには、一連の連続したステップが含まれます。

それは はんだペーストの塗布 ステンシルを使用して PCB 上の均一な分布を保証します。

次に、高精度のピックアンドプレースマシンを使用して部品の配置を実行し、その後、 リフローはんだ付け 制御された加熱と冷却のサイクルを通じてコンポーネントを PCB に接着します。

回路基板組み立てプロセスの 3 つのステップは何ですか?

電子機器製造の広大な領域において、回路基板の組み立てプロセスでは 3 つの重要なステップが最も重要です。

PCBアセンブリに欠かせない3つの柱は はんだペーストの塗布, コンポーネントの配置、 そして リフローはんだ付け.

これらの連続的なステップにより、電子部品のシームレスな統合が保証され、機能的で信頼性の高い回路基板が実現します。

電子組立プロセスとは何ですか?

電子組立工程では、抵抗器、コンデンサ、ICなどの部品をプリント基板(PCB)上に正確に配置します。この工程では、表面実装技術(SMT)またはスルーホール技術(THT)を使用して部品を取り付け、その後、 半田付け.

厳しい 品質管理措置光学検査やX線検査などの検査により、正確な部品の配置とはんだ付けが保証されます。

SMT プロセスのステップは何ですか?

SMTプロセスは、 精密に作られた 各ステップが前のステップの上に調和して構築されるオーケストラ演奏。

このプロセスは、ステンシルを使用して PCB 上に慎重にはんだペーストを塗布することから始まります。

次に、自動化された方法で部品を基板上に正確に配置します。 ピックアンドプレース 機械。

リフローはんだ付けによりペーストが溶け、部品が基板にしっかりと接合されます。