Perakitan papan elektronik melibatkan serangkaian proses yang cermat, mulai dari persiapan sebelum perakitan ke pemeriksaan dan pengujian akhir, membutuhkan ketelitian, kontrol, dan perhatian terhadap detail untuk menjamin produksi perangkat elektronik yang andal dan fungsional. Prosesnya dimulai dengan persiapan pra-perakitan, yang melibatkan pengorganisasian komponen dan inspeksi PCB, dilanjutkan dengan pencetakan pasta solder, penempatan komponen, dan penyolderan reflow. Penyisipan komponen melalui lubang, penyolderan gelombang, dan inspeksi serta pengujian akhir juga merupakan tahapan penting. Dengan memahami setiap langkah, produsen dapat menjamin kualitas dan keandalan papan elektronik mereka, dan menemukan nuansa proses perakitan yang pada akhirnya menghasilkan produk unggulan.

Poin Penting

- Persiapan pra-perakitan melibatkan pengumpulan komponen, pemeriksaan PCB, dan menyiapkan peralatan solder untuk memastikan proses perakitan lancar.

- Kualitas pencetakan pasta solder dipengaruhi oleh teknik, desain stensil, dan viskositas pasta, dengan viskositas ideal berkisar antara 300.000-400.000 cP.

- Penempatan komponen memerlukan presisi dan akurasi, dengan mesin pick-and-place otomatis yang mencapai penempatan berkecepatan tinggi dan presisi.

- Penyolderan reflow melelehkan pasta solder untuk membentuk ikatan kuat antara komponen dan PCB, dengan profil pemanasan terkontrol memastikan keandalan dan fungsionalitas.

- Inspeksi dan pengujian akhir melibatkan pemeriksaan visual, pengujian ICT, inspeksi sinar-X, dan AOI pasca-reflow untuk mendeteksi cacat dan memastikan standar kualitas.

Alur Proses Jalur Perakitan PCB

Alur proses jalur perakitan PCB dimulai dengan penerapan stensil pasta solder, langkah persiapan penting untuk penempatan komponen. Tahap penting ini menjamin perakitan komponen yang akurat dan efisien ke PCB. Pasta solder, yang diaplikasikan dengan hati-hati melalui stensil, memberikan ikatan yang kuat di antara keduanya komponen dan PCB.

Proses perakitan kemudian dilanjutkan dengan penempatan komponen menggunakan Surface Mount Technology (SMT) dan Thru-Hole Technology (THT). SMT melibatkan penempatan komponen kecil secara otomatis, sedangkan THT memerlukan penyisipan komponen besar secara manual.

Setelah penempatan komponen, PCB mengalami penyolderan reflow, di mana komponen dipanaskan untuk mengikatnya dengan aman ke PCB.

Untuk menjaga integritas dan fungsionalitas PCB yang dirakit, inspeksi optik Dan pemeriksaan kontrol kualitas sedang dilaksanakan. Tahapan penting ini memastikan penempatan dan penyolderan komponen yang benar, memastikan keandalan produk akhir.

Desain dan Manufaktur PCB

Saat melakukan desain dan pembuatan PCB, sangat penting untuk memprioritaskan hal-hal penting dalam pembuatan prototipe Dan desain untuk kemampuan manufaktur (DFM).

Dengan melakukan hal ini, desainer dapat menjamin bahwa desain papan mereka dioptimalkan untuk fabrikasi yang mulus, sehingga mengurangi risiko cacat dan penundaan produksi.

Esensi Pembuatan Prototipe PCB

Pembuatan prototipe PCB, langkah penting dalam perakitan papan elektronik, melibatkan perancangan tata letak sirkuit dan pembuatan desain papan awal untuk menguji fungsionalitas dan mengidentifikasi potensi kelemahan. Fase kritis ini memungkinkan deteksi cacat desain, optimalisasi tata letak PCB, dan verifikasi fungsionalitas papan.

| Fase Pembuatan Prototipe | Kegiatan utama |

|---|---|

| Desain Sirkuit | Merancang tata letak sirkuit dan membuat desain papan awal |

| Penempatan Komponen | Menempatkan komponen seperti resistor, kapasitor, dan IC pada papan prototipe |

| Pengujian dan Optimasi | Menguji fungsionalitas, mengidentifikasi kelemahan desain, dan mengoptimalkan tata letak PCB |

File Gerber, yang berisi informasi tentang lapisan, komponen, dan jejak tembaga, sangat penting untuk pembuatan PCB. Pembuatan prototipe yang efisien menyederhanakan proses perakitan PCB, sehingga menghasilkan proses produksi yang sukses. Dengan mengikuti proses pembuatan prototipe terstruktur, para insinyur dapat menjamin bahwa desain mereka dapat diandalkan, efisien, dan hemat biaya.

Desain untuk Kemampuan Manufaktur

Mengoptimalkan perakitan papan elektronik melalui pembuatan prototipe yang efisien membuka jalan bagi desain untuk kemampuan manufaktur, sebuah aspek penting dari desain PCB yang mempertimbangkan berbagai faktor untuk menjamin produksi yang lancar. Design for Manufacturability (DFM) adalah langkah penting dalam memastikan desain PCB dioptimalkan untuk perakitan, meminimalkan kesalahan dan biaya produksi.

Pemeriksaan DFM menyeluruh penting untuk mengidentifikasi potensi masalah, seperti jarak bebas komponen, penyelarasan masker solder, dan lebar jejak tembaga, yang dapat menghambat kemampuan manufaktur. Untuk memfasilitasi proses ini, rancang file yang berisi Gerber, BOM, dan gambar perakitan diperlukan.

Kolaborasi antara insinyur desain dan tim manufaktur sangat penting untuk mengatasi masalah DFM di awal fase desain, sehingga menyederhanakan proses perakitan PCB. Dengan mengoptimalkan desain PCB untuk kemampuan manufaktur, produsen dapat mengurangi biaya produksi, meminimalkan kesalahan perakitan, dan mempercepat waktu pemasaran produk elektronik.

Pemeriksaan dan kolaborasi DFM yang efektif memastikan bahwa kendala produksi dipertimbangkan, sehingga menghasilkan PCB berkualitas tinggi yang memenuhi spesifikasi dan persyaratan kinerja.

Langkah-Langkah Persiapan Pra-Perakitan

Mengumpulkan semua komponen yang diperlukan, peralatan, dan bahan dalam a ruang kerja yang bersih dan terorganisir sangat penting untuk menjamin keberhasilan proses perakitan papan elektronik. Di perusahaan perakitan PCB terkemuka, persiapan sebelum perakitan adalah langkah penting yang menyiapkan tahapan untuk proses perakitan berkualitas tinggi.

Hal ini melibatkan pengorganisasian komponen sesuai dengan Bill of Materials (BOM) untuk memastikan keakuratan selama perakitan. PCB juga diperiksa apakah ada cacat atau kerusakan sebelum proses perakitan dimulai, untuk memastikannya saja papan bebas cacat digunakan. Peralatan solder, seperti besi solder, aliran, dan kawat solder, diperiksa dan disiapkan untuk digunakan.

Selain itu, benar Langkah-langkah perlindungan ESD diterapkan untuk mencegah kerusakan statis pada komponen elektronik sensitif selama perakitan. Ruang kerja yang bersih dijaga untuk mencegah kontaminasi dan menjamin kualitas papan rakitan. Dengan mengikuti langkah-langkah persiapan pra-perakitan ini, perusahaan perakitan PCB dapat menjamin proses perakitan yang lancar dan efisien sehingga menghasilkan papan elektronik berkualitas tinggi.

Proses Pencetakan Pasta Solder

Dalam pencetakan pasta solder Dalam prosesnya, kualitas deposit yang dicetak dipengaruhi oleh berbagai faktor. Ini termasuk teknik yang digunakan, desain stensil, Dan viskositas pasta. Memahami evolusi teknik pencetakan masa lalu sangat penting untuk menghargai kemajuan dalam pencetakan pasta solder modern.

Bagian ini akan membahas pertimbangan utama dalam desain stensil, viskositas pasta yang ideal, dan dampaknya terhadap proses pencetakan secara keseluruhan.

Teknik Pencetakan Masa Lalu

Dalam domain perakitan pemasangan permukaan, pencetakan pasta solder telah muncul sebagai langkah proses yang penting. Deposisi pasta solder yang akurat pada bantalan PCB sangat penting untuk menjamin pemasangan komponen yang andal. Proses pencetakan pasta solder melibatkan penerapan pasta solder ke bantalan PCB menggunakan stensil. Itu desain dan ketebalan stensil sangat mempengaruhi volume dan akurasi penempatan pasta solder.

Penyelarasan dan kontrol tekanan yang tepat selama pencetakan sangat penting untuk menjamin penerapan pasta solder yang konsisten. Hal ini berdampak langsung adhesi komponen selama perakitan. Dahulu bermacam-macam teknik pencetakan telah digunakan untuk mencapai yang terbaik pengendapan pasta solder. Teknik-teknik ini telah berkembang seiring waktu, dengan kemajuan dalam desain stensil dan mekanisme pencetakan yang memungkinkan peningkatan pasta solder kontrol volume dan presisi.

Pertimbangan Desain Stensil

Spesifik apa desain stensil Parameter dapat dioptimalkan untuk mencapai akurasi pengendapan pasta solder dan pemasangan komponen yang andal pada rakitan pemasangan di permukaan?

Desain stensil memainkan peran penting dalam memastikan aplikasi pasta solder yang akurat dan penyelarasan komponen selama perakitan PCB. Itu ukuran bukaan, bentuk, dan kesejajaran pada stensil memiliki dampak signifikan terhadap pengendapan pasta solder dan kualitas perakitan secara keseluruhan. Stensil yang dirancang dengan baik menjamin volume pasta solder yang konsisten, yang penting untuk sambungan solder yang andal.

Sesuai ketebalan stensil sangat penting untuk mencapai konsistensi ini. Lebih-lebih lagi, ketegangan stensil Dan kekakuan bingkai sangat penting untuk menjaga kerataan stensil selama proses pencetakan. Ini memastikan pasta solder diterapkan secara merata dan akurat.

Selain itu, reguler pembersihan stensil dan pemeliharaan diperlukan untuk mencegah penghubungan pasta solder dan memastikan hasil pencetakan yang konsisten. Dengan mengoptimalkan parameter desain stensil ini, produsen dapat mencapai sambungan solder berkualitas tinggi dan pemasangan komponen yang andal, sehingga menghasilkan peningkatan kualitas perakitan secara keseluruhan.

Viskositas Pasta Optimal

Viskositas pasta yang ideal merupakan faktor penting dalam pembuatan pasta proses pencetakan pasta solder, karena secara langsung mempengaruhi konsistensi dan kualitas pengendapan pasta solder, yang dibangun di atas fondasi yang dibuat oleh stensil yang dirancang dengan baik.

Itu kisaran viskositas ideal untuk pelepasan stensil yang efektif dan adhesi komponen biasanya antara 300.000-400.000 cP. Viskositas memainkan peran penting dalam efisiensi transfer pasta, dengan viskositas rendah menyebabkan penggumpalan solder dan viskositas tinggi menyebabkan deposisi solder tidak mencukupi.

Mencapai viskositas yang diinginkan memastikan endapan pasta solder yang konsisten, meminimalkan cacat seperti sambungan solder yang menjembatani atau tidak mencukupi. Pengatur suhu Dan pengubah reologi dapat digunakan untuk menyesuaikan viskositas, mencapai aliran pasta yang ideal selama proses pencetakan.

Pemantauan dan pengendalian viskositas pasta sangat penting untuk mencapainya hasil cetak pasta solder berkualitas tinggi dalam perakitan PCB. Dengan mengoptimalkan viskositas, produsen dapat menjamin adhesi komponen yang andal, pengendapan solder yang presisi, dan pengurangan cacat, yang pada akhirnya menghasilkan rakitan elektronik dengan keandalan tinggi.

Penempatan dan Inspeksi Komponen

Penempatan komponen, tahap penting dalam perakitan papan elektronik, melibatkan penentuan posisi yang tepat Bagian elektronik pada papan sirkuit tercetak (PCB) sesuai dengan tata letak desain. Proses ini memerlukan ketelitian dan ketelitian untuk menjamin fungsionalitas, keandalan, dan kinerja papan elektronik.

Mesin pick-and-place otomatis sering digunakan untuk mencapai kecepatan tinggi dan presisi penempatan komponen. Mesin ini memungkinkan penempatan komponen elektronik pada PCB dengan cepat dan akurat, memastikan bahwa proses perakitan efisien dan efektif.

Setelah penempatan komponen, a inspeksi visual dilakukan untuk memverifikasi orientasi yang benar, penyelarasan, dan penyolderan komponen. Inspeksi ini sangat penting dalam mengidentifikasi kesalahan atau cacat apa pun di awal proses perakitan, sehingga memungkinkan dilakukannya koreksi segera.

Inspeksi setelah penempatan komponen merupakan langkah penting dalam memastikan kualitas dan keandalan dari papan elektronik. Dengan menggabungkan penempatan komponen yang akurat dengan inspeksi visual menyeluruh, produsen dapat menjamin bahwa papan elektronik mereka memenuhi standar kualitas dan kinerja tertinggi.

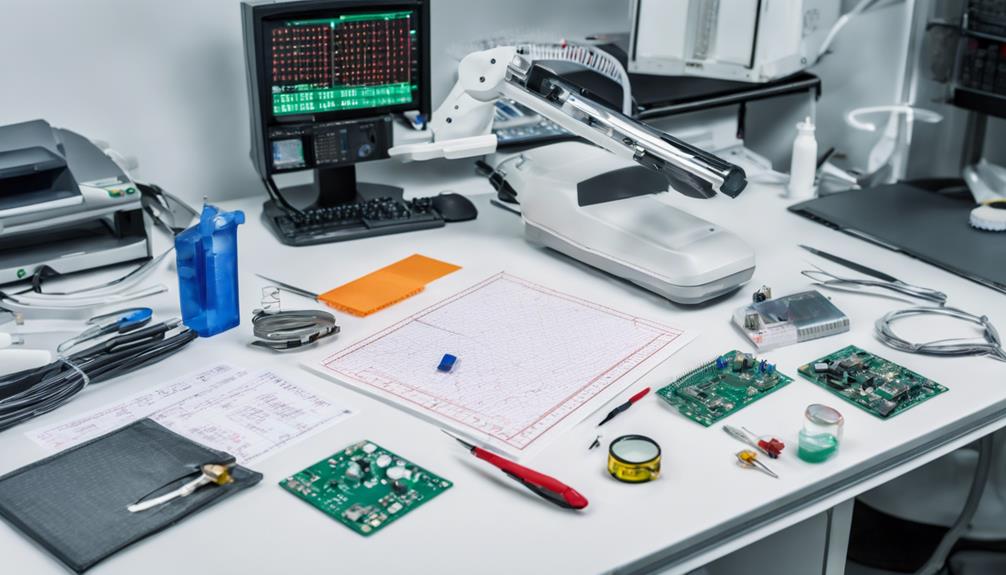

Penyolderan Reflow dan X-Ray

Itu proses penyolderan reflow merupakan langkah penting dalam perakitan papan elektronik, di mana profil pemanasan terkontrol digunakan untuk melelehkan pasta solder dan membentuk ikatan yang aman antara komponen dan papan. papan sirkuit tercetak (PCB).

Sementara itu, Teknik pemeriksaan sinar X digunakan untuk menguji PCB secara non-destruktif, mendeteksi cacat tersembunyi dan menjamin kualitas dan keandalan perakitan.

Proses Penyolderan Reflow

Di majelis papan elektronik, itu proses penyolderan reflow adalah langkah penting di mana pasta solder meleleh hingga terbentuk ikatan yang kuat antara komponen teknologi pemasangan permukaan (SMT) dan papan sirkuit cetak (PCB).

Proses ini melibatkan pengendalian yang cermat profil pemanas untuk menjamin peleburan solder dan pemasangan komponen yang tepat. Proses reflow sangat penting dalam menjamin keandalan dan fungsionalitas papan elektronik.

Pasta solder dioleskan ke PCB, dan kemudian papan tersebut diberi profil suhu terkontrol, melelehkan solder dan membentuk ikatan kuat antara komponen SMT dan PCB. Profil pemanas dirancang dengan cermat untuk mencegah panas berlebih yang dapat merusak komponen atau PCB.

Sambungan solder yang dihasilkan sangat penting untuk fungsionalitas papan, dan setiap cacat dapat menyebabkan kegagalan papan. Oleh karena itu, sangat penting untuk memastikan bahwa proses penyolderan reflow dilakukan dengan benar untuk mendapatkan papan elektronik yang andal dan fungsional.

Teknik Pemeriksaan Sinar-X

Jaminan kualitas dalam perakitan papan elektronik bergantung pada deteksi cacat yang cermat, dan teknik pemeriksaan sinar-X telah muncul sebagai alat penting untuk mengungkap kelemahan tersembunyi dalam proses penyolderan reflow.

Pemeriksaan sinar-X adalah metode pengujian penting yang membantu mendeteksi cacat yang dapat mengganggu fungsi dan keandalan papan elektronik.

Berikut adalah beberapa manfaat utama pemeriksaan sinar-X dalam perakitan PCB:

- Deteksi cacat tersembunyi: Pemeriksaan sinar-X dapat mengidentifikasi cacat tersembunyi seperti rongga, ketidaksejajaran, dan jembatan solder yang mungkin terjadi selama proses penyolderan reflow.

- Memastikan integritas sambungan solder: Pemeriksaan sinar-X memberikan gambar detail struktur internal, memastikan integritas sambungan solder dan penyelarasan komponen pasca-reflow.

- Verifikasi penyelarasan komponen: Mesin sinar-X menggunakan teknologi pencitraan canggih untuk mengidentifikasi cacat seperti solder yang tidak mencukupi, batu nisan, dan ketidaksejajaran komponen.

- Jaminan kualitas yang ditingkatkan: Pemeriksaan sinar-X merupakan langkah penting dalam memastikan kualitas dan keandalan papan elektronik, mendeteksi cacat yang mungkin tidak terlihat dengan mata telanjang.

Penyisipan Komponen Melalui Lubang

Penempatan kabel yang tepat ke dalam lubang yang sudah dibor pada papan sirkuit tercetak (PCB) adalah prinsip dasar Penyisipan Komponen Melalui Lubang. Proses ini melibatkan penempatan komponen yang lebih besar secara manual dengan kabel ke dalam lubang yang sudah dibor pada PCB, memastikan koneksi yang aman dan rakitan elektronik yang andal. Teknologi Through-Hole lebih disukai untuk komponen yang memerlukan kekuatan mekanik dan ketahanan panas, seperti konektor, sakelar, dan kapasitor yang lebih besar.

| Tipe Komponen | Metode Penyisipan | Manfaat |

|---|---|---|

| Kapasitor Lebih Besar | Penyisipan Manual | Daya Tahan dan Keandalan |

| Konektor | Teknologi Melalui Lubang | Kekuatan Mekanik |

| Beralih | Penyolderan Gelombang | Tahan Panas |

| Komponen dengan Prospek | Penyisipan Komponen Melalui Lubang | Koneksi Aman |

Penyisipan Komponen Melalui Lubang menawarkan ketahanan dan keandalan dalam rakitan elektronik, menjadikannya langkah penting dalam proses perakitan PCB. Dengan menggunakan Teknologi Through-Hole, komponen terpasang dengan aman ke PCB, memastikan koneksi yang andal dan meminimalkan risiko kegagalan komponen. Dengan Wave Soldering, komponen disolder ke PCB, memberikan ikatan yang kuat dan andal.

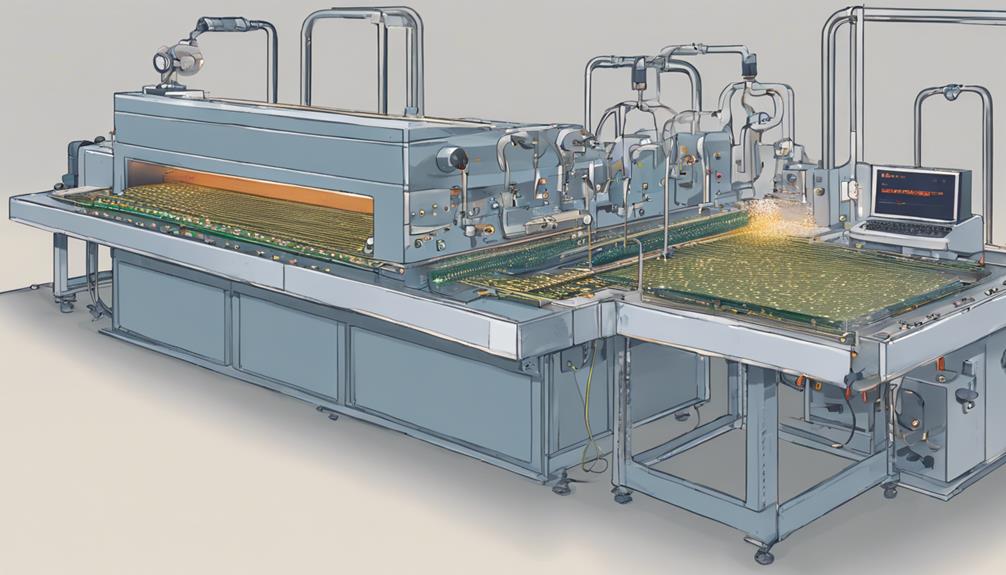

Penyolderan dan Inspeksi Gelombang

Seringkali, proses penyolderan gelombang digunakan dalam perakitan teknologi lubang tembus (THT) untuk membentuk sambungan solder yang andal pada komponen lubang tembus, memastikan kekuatan mekanik dan sambungan listrik. Proses ini melibatkan melewatkan PCB di atas gelombang solder cair, yang dicapai melalui sistem konveyor yang menggerakkan PCB melalui tahap pemanasan awal, fluks, penyolderan, dan pendinginan.

Untuk menjamin kualitas, parameter penyolderan gelombang yang tepat seperti tinggi gelombang, suhu pemanasan awal, dan kecepatan konveyor sangat penting dalam mencapai sambungan solder yang konsisten dan andal.

Faktor-faktor kunci berikut berkontribusi terhadap keberhasilan penyolderan dan inspeksi gelombang:

- Parameter penyolderan gelombang yang dioptimalkan untuk mencegah cacat dan memastikan sambungan solder yang andal.

- Sistem konveyor yang efisien untuk produksi yang efisien dan mengurangi cacat.

- Inspeksi menyeluruh setelah penyolderan gelombang untuk mendeteksi cacat penyolderan seperti jembatan, penyolderan yang tidak mencukupi, atau komponen yang tidak sejajar.

- Langkah-langkah pengendalian kualitas untuk memastikan PCB berkualitas tinggi yang memenuhi standar yang disyaratkan.

Pelapisan dan Pembersihan Konformal

Dalam perakitan papan elektronik, proses pelapisan dan pembersihan konformal memainkan peran penting dalam memastikan keandalan dan umur panjang papan sirkuit cetak (PCB) dengan melindunginya dari tekanan lingkungan dan menghilangkan kontaminan yang dapat mengganggu kinerjanya.

Lapisan konformal, seperti akrilik, silikon, dan uretan, melindungi PCB dari kelembapan, korosi, dan tekanan termal, sehingga meningkatkan keandalannya. Sementara itu, proses pembersihan yang melibatkan pembilasan air deionisasi menghilangkan residu fluks, memastikan kinerja yang sangat baik dan umur panjang.

| Jenis Pelapisan | Properti | Manfaat |

|---|---|---|

| Akrilik | Perlindungan kelembaban | Peningkatan keandalan |

| Silikon | Ketahanan terhadap stres termal | Peningkatan umur panjang |

| Uretan | Pelindung korosi | Perlindungan lingkungan |

Prosedur pembersihan dan pelapisan yang tepat sangat penting untuk menjaga integritas dan fungsionalitas PCB di berbagai lingkungan pengoperasian. Dengan menggabungkan proses-proses ini, PCB dapat tahan terhadap faktor lingkungan, memastikan kinerja luar biasa dan umur panjang.

Inspeksi dan Pengujian Akhir

Selama tahap pemeriksaan dan pengujian akhir, evaluasi cermat terhadap papan sirkuit cetak (PCB) rakitan dilakukan untuk memverifikasi kepatuhannya terhadap standar kualitas yang ketat. Proses menyeluruh ini melibatkan serangkaian pengujian dan inspeksi yang ketat untuk memastikan PCBA memenuhi spesifikasi yang disyaratkan.

Langkah-langkah penting berikut diambil selama pemeriksaan dan pengujian akhir:

- Inspeksi terakhir: Pemeriksaan visual PCBA untuk mendeteksi adanya cacat atau anomali.

- Pengujian TIK: Tes otomatis mengkonfirmasi fungsionalitas koneksi elektronik, menjamin kinerja yang andal.

- Pemeriksaan Rontgen: Pemeriksaan komponen secara mendetail, seperti BGA, untuk mengidentifikasi cacat atau penyimpangan.

- AOI pasca-reflow: Inspeksi optik otomatis memastikan penempatan dan penyelarasan komponen dengan benar.

Selain itu, membersihkan dan mengeringkan PCBA secara menyeluruh setelah perakitan sangat penting untuk kinerja terbaik dan umur panjang.

Pengemasan dan Transportasi

Pengemasan papan sirkuit cetak (PCB) rakitan yang cermat merupakan langkah penting dalam proses produksi, karena berdampak langsung pada keselamatan dan integritas papan elektronik selama pengangkutan.

Pengemasan yang tepat sangat penting dalam menjaga papan elektronik dari kerusakan selama transit, menjamin bahwa mereka tiba di tujuan dalam kondisi murni.

Untuk mencapai hal ini, tas anti-statis biasanya digunakan untuk menyimpan PCBA, melindunginya dari listrik statis. Selain itu, sisipan busa khusus memberikan bantalan dan dukungan untuk mencegah dampak kerusakan selama transit.

Untuk perlindungan tambahan, lapisan konformal dapat diterapkan untuk melindungi papan dari faktor lingkungan selama pengiriman.

Pertimbangan penanganan dan pengangkutan yang hati-hati sangat penting untuk memastikan pengiriman papan elektronik yang aman ke pelanggan. Ini melibatkan perencanaan yang cermat dan perhatian terhadap detail untuk mencegah guncangan, getaran, dan bentuk tekanan lainnya yang dapat membahayakan integritas papan.

Kontrol Kualitas Perakitan PCB

Setelah memastikan pengangkutan papan sirkuit cetak yang aman, perhatian beralih ke proses kontrol kualitas yang cermat dalam perakitan PCB, yang mengutamakan presisi dan perhatian terhadap detail. Proses perakitan PCB melibatkan beberapa pemeriksaan kontrol kualitas untuk menegakkan standar produksi tertinggi.

Langkah-langkah pengendalian kualitas utama meliputi:

- Inspeksi Optik Otomatis (AOI): Memanfaatkan optik dan perangkat lunak canggih untuk mendeteksi cacat dan menjamin penempatan komponen yang akurat.

- Inspeksi Penyolderan Manual: Teknisi memeriksa sambungan solder secara visual untuk mengetahui adanya cacat, memastikan sambungan yang andal.

- Pemeriksaan Sinar-X: Pencitraan sinar-X resolusi tinggi mendeteksi cacat pada rakitan PCB yang kompleks, sehingga menjamin produksi berkualitas tinggi.

- Inspeksi Akhir dan Pengujian Fungsional: Memverifikasi fungsionalitas papan elektronik yang dirakit, memastikan memenuhi spesifikasi.

Sepanjang proses perakitan PCB, kontrol kualitas sangat penting. Menghapus PCBA yang gagal dan mengulangi proses perakitan untuk keberhasilan produksi sangat penting untuk menjaga standar kualitas.

Bagaimana Panduan Alur Proses Visual Membantu Memastikan Kualitas dalam Majelis Dewan Elektronik?

Panduan alur proses visual dapat memastikan kualitas perakitan papan elektronik dengan memberikan gambaran umum langkah demi langkah yang jelas dari keseluruhan proses. Hal ini mencakup pos pemeriksaan dan langkah-langkah jaminan kualitas yang diuraikan dalam daftar periksa jalur perakitan yang komprehensif. Dengan bantuan visual ini, teknisi dapat dengan mudah mengikuti proses perakitan, mengurangi kesalahan dan menjaga standar kualitas.

Penanganan dan Umpan Balik PCB Selesai

Dalam tahap akhir perakitan PCB, penanganan yang cermat Dan mekanisme umpan balik digunakan untuk menjamin integritas papan sirkuit cetak jadi. PCB yang sudah jadi ditangani dengan hati-hati untuk menghindari kerusakan pada komponen atau sambungan solder selama proses perakitan.

Setiap PCB mengalami a inspeksi terakhir untuk memastikan semua komponen ditempatkan dan disolder dengan benar, dan semua sambungan aman. Proses pemeriksaan ini menyediakan umpan balik kritis, membantu mengidentifikasi cacat atau masalah apa pun yang perlu diatasi sebelum PCB dikirim.

Langkah-langkah pengendalian kualitas diterapkan untuk mempertahankan standar tinggi dan memenuhi persyaratan pelanggan untuk PCB jadi. Mekanisme penanganan dan umpan balik yang tepat sangat penting dalam memberikan rakitan PCB yang andal dan fungsional kepada pelanggan.

Pertanyaan yang Sering Diajukan

Apa Alur Proses Perakitan PCB?

Alur proses perakitan PCB melibatkan serangkaian langkah berurutan.

Ini dimulai dengan aplikasi pasta solder menggunakan stensil untuk menjamin pemerataan pada PCB.

Penempatan komponen kemudian dilakukan menggunakan mesin pick-and-place berpresisi tinggi, diikuti dengan penyolderan reflow untuk mengikat komponen ke PCB melalui siklus pemanasan dan pendinginan yang terkontrol.

Apa 3 Langkah dalam Proses Perakitan Papan Sirkuit?

Dalam manufaktur elektronik yang sangat luas, tiga langkah penting memegang kendali tertinggi dalam proses perakitan papan sirkuit.

Tiga pilar penting dalam perakitan PCB adalah aplikasi pasta solder, penempatan komponen, Dan penyolderan reflow.

Langkah-langkah berurutan ini menjamin integrasi komponen elektronik yang mulus, menghasilkan papan sirkuit yang fungsional dan andal.

Apa Proses Perakitan Elektronik?

Proses perakitan elektronik melibatkan penempatan komponen secara tepat, seperti resistor, kapasitor, dan IC, ke papan sirkuit cetak (PCB). Proses ini menggunakan metode Surface Mount Technology (SMT) atau Thru-Hole Technology (THT) untuk memasang komponen, yang kemudian diamankan menggunakan pasta solder.

Ketat langkah-langkah pengendalian kualitas, termasuk inspeksi optik dan sinar-X, menjamin penempatan dan penyolderan komponen yang akurat.

Apa Langkah-Langkah Proses SMT?

Proses SMT berlangsung seperti a dibuat dengan presisi pertunjukan orkestra, dengan setiap langkah dibangun secara harmonis di atas langkah terakhir.

Prosesnya dimulai dengan penerapan pasta solder secara cermat, didistribusikan secara hati-hati ke PCB menggunakan stensil.

Selanjutnya, komponen ditempatkan secara tepat ke papan melalui proses otomatis ambil dan letakkan mesin.

Penyolderan reflow kemudian melelehkan pasta, mengikat komponen dengan aman ke papan.