L'assemblage de cartes électroniques implique une séquence minutieuse de processus, depuis préparation avant montage à inspection et essais finaux, nécessitant précision, contrôle et attention aux détails pour garantir la production d’appareils électroniques fiables et fonctionnels. Le processus commence par la préparation avant l'assemblage, impliquant l'organisation des composants et l'inspection des PCB, suivi par impression de pâte à souder, le placement des composants et brasage par refusion. Insertion de composants traversants, brasage à la vague, et l'inspection et les tests finaux sont également des étapes critiques. En comprenant chaque étape, les fabricants peuvent garantir la qualité et la fiabilité de leurs cartes électroniques et découvrir les nuances du processus d'assemblage qui conduisent finalement à des produits de qualité supérieure.

Points clés à retenir

- La préparation avant l'assemblage consiste à rassembler les composants, à inspecter les PCB et à préparer l'équipement de soudage pour garantir un processus d'assemblage fluide.

- La qualité d'impression de la pâte à souder est influencée par les techniques, la conception du pochoir et la viscosité de la pâte, avec une viscosité idéale allant de 300 000 à 400 000 cP.

- Le placement des composants nécessite précision et exactitude, les machines de prélèvement et de placement automatisées permettant un placement précis et à grande vitesse.

- La soudure par refusion fait fondre la pâte à souder pour former des liaisons solides entre les composants et le PCB, avec des profils de chauffage contrôlés garantissant fiabilité et fonctionnalité.

- L'inspection et les tests finaux impliquent un examen visuel, des tests TIC, une inspection aux rayons X et un AOI post-refusion pour détecter les défauts et garantir les normes de qualité.

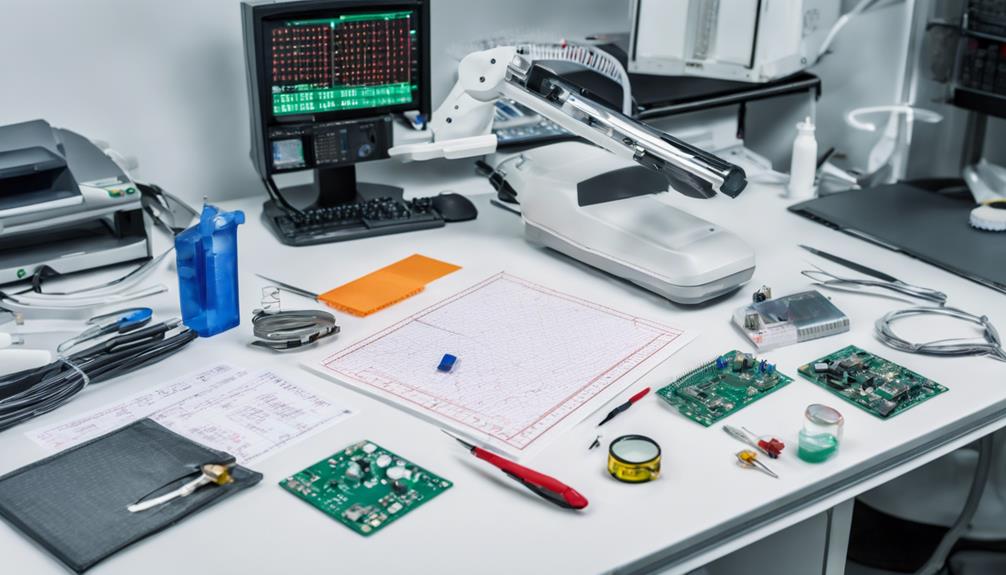

Flux de processus de la chaîne d'assemblage de PCB

Le flux de processus de la chaîne d'assemblage de PCB commence par l'application de pochoir à la pâte à souder, une étape préparatoire cruciale au placement des composants. Cette étape charnière garantit un assemblage précis et efficace des composants sur le PCB. La pâte à souder, soigneusement appliquée à l'aide d'un pochoir, assure une liaison solide entre les composants et le PCB.

Le processus d'assemblage se poursuit ensuite avec le placement des composants à l'aide de la technologie de montage en surface (SMT) et de la technologie Thru-Hole (THT). SMT implique le placement automatique de petits composants, tandis que THT nécessite l'insertion manuelle de composants plus gros.

Après le placement des composants, le PCB subit brasage par refusion, où les composants sont chauffés pour les lier solidement au PCB.

Pour maintenir l'intégrité et la fonctionnalité du PCB assemblé, inspection optique et contrôles de qualité sont effectués. Ces étapes essentielles confirment le bon placement et la soudure des composants, garantissant la fiabilité du produit final.

Conception et fabrication de PCB

Lors de la conception et de la fabrication de PCB, il est crucial de donner la priorité les essentiels du prototypage et conception pour la fabricabilité (DFM).

Ce faisant, les concepteurs peuvent garantir que leurs conceptions de cartes sont optimisées pour une fabrication transparente, réduisant ainsi le risque de défauts et de retards de production.

Les essentiels du prototypage de PCB

Le prototypage de PCB, une étape essentielle dans l'assemblage de cartes électroniques, implique la conception de la configuration du circuit et la création de la conception initiale de la carte pour tester la fonctionnalité et identifier les défauts potentiels. Cette phase critique permet de détecter les défauts de conception, d'optimiser la disposition du PCB et de vérifier la fonctionnalité de la carte.

| Phase de prototypage | Activités clés |

|---|---|

| Conception de circuits | Concevoir la disposition du circuit et créer la conception initiale de la carte |

| Placement des composants | Placer des composants tels que des résistances, des condensateurs et des circuits intégrés sur la carte prototype |

| Tests et optimisation | Tester les fonctionnalités, identifier les défauts de conception et optimiser la disposition du PCB |

Les fichiers Gerber, contenant des informations sur les couches, les composants et les traces de cuivre, sont essentiels à la fabrication des PCB. Un prototypage efficace rationalise le processus d’assemblage des PCB, conduisant à des cycles de production réussis. En suivant un processus de prototypage structuré, les ingénieurs peuvent garantir que leurs conceptions sont fiables, efficaces et rentables.

Conception pour la fabricabilité

L'optimisation de l'assemblage des cartes électroniques grâce à un prototypage efficace ouvre la voie à la conception pour la fabricabilité, un aspect essentiel de la conception des PCB qui prend en compte divers facteurs pour garantir une production transparente. La conception pour la fabricabilité (DFM) est une étape critique pour garantir que les conceptions de PCB sont optimisées pour l'assemblage, minimisant ainsi les erreurs et les coûts de production.

Une vérification DFM approfondie est importante pour identifier les problèmes potentiels, tels que le jeu des composants, l'alignement du masque de soudure et la largeur des traces de cuivre, qui peuvent entraver la fabricabilité. Pour faciliter ce processus, concevez des fichiers contenant Gerber, Nomenclature, et des dessins d'assemblage sont nécessaires.

La collaboration entre les ingénieurs de conception et les équipes de fabrication est cruciale pour résoudre les problèmes de DFM dès le début de la phase de conception, rationalisant ainsi le processus d'assemblage des PCB. En optimisant les conceptions de circuits imprimés pour la fabricabilité, les fabricants peuvent réduire les coûts de production, minimiser les erreurs d'assemblage et accélérer la mise sur le marché des produits électroniques.

Des contrôles DFM efficaces et une collaboration garantissent que les contraintes de fabrication sont prises en compte, ce qui donne lieu à des PCB de haute qualité qui répondent aux spécifications et aux exigences de performances.

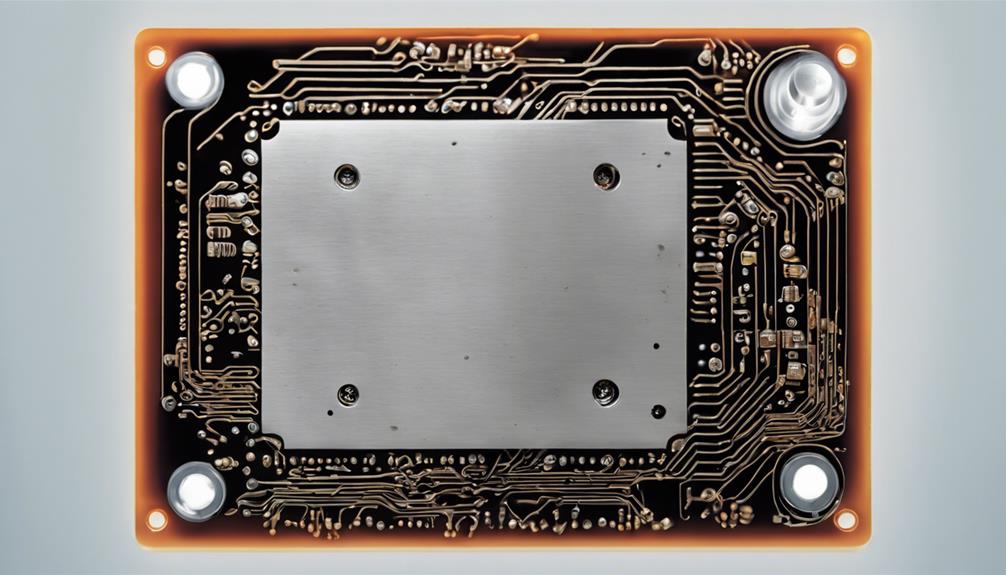

Étapes de préparation avant l'assemblage

Rassembler tous les composants nécessaires, outils, et les matériaux dans un espace de travail propre et organisé est crucial pour garantir la réussite du processus d’assemblage de cartes électroniques. Dans une entreprise d'assemblage de PCB réputée, préparation avant montage est une étape critique qui ouvre la voie à un processus d’assemblage de haute qualité.

Cela implique d'organiser les composants selon la nomenclature (BOM) pour garantir l'exactitude lors de l'assemblage. Les PCB sont également inspectés pour déceler tout défaut ou tout dommage avant le début du processus d'assemblage, garantissant ainsi que seuls planches sans défaut sont utilisés. Matériel de soudure, comme les fers à souder, flux, et le fil à souder, sont vérifiés et préparés pour l'utilisation.

De plus, bon Mesures de protection ESD sont mis en œuvre pour éviter les dommages statiques aux composants électroniques sensibles lors de l'assemblage. Un espace de travail propre est maintenu pour éviter toute contamination et assurer la qualité des planches assemblées. En suivant ces étapes de préparation avant l'assemblage, une entreprise d'assemblage de PCB peut garantir un processus d'assemblage fluide et efficace qui produit des cartes électroniques de haute qualité.

Processus d'impression de pâte à souder

Dans le impression de pâte à souder processus, la qualité du dépôt imprimé est influencée par divers facteurs. Il s'agit notamment des techniques employées, conception de pochoir, et viscosité de la pâte. Comprendre l’évolution des techniques d’impression passées est crucial pour apprécier les progrès de l’impression moderne de pâte à souder.

Cette section examinera les principales considérations liées à la conception du pochoir, à la viscosité idéale de la pâte et à leur impact sur le processus d'impression global.

Techniques d'impression passées

Dans le domaine de l'assemblage à montage en surface, impression de pâte à souder est apparue comme une étape critique du processus. Un dépôt précis de la pâte à souder sur les plots PCB est primordial pour garantir une fixation fiable des composants. Le processus d'impression de pâte à souder consiste à appliquer de la pâte à souder sur des plots de PCB à l'aide d'un pochoir. Le conception et épaisseur du pochoir a un impact considérable sur le volume et la précision du placement de la pâte à souder.

Un bon alignement et un bon contrôle de la pression pendant l'impression sont essentiels pour garantir une application cohérente de la pâte à souder. Cela affecte directement adhérence des composants lors de l'assemblage. Dans le passé, divers techniques d'impression ont été employés pour obtenir le meilleur dépôt de pâte à braser. Ces techniques ont évolué au fil du temps, avec des progrès dans la conception des pochoirs et des mécanismes d'impression permettant d'améliorer la pâte à souder. contrôle du volume et précision.

Considérations sur la conception du pochoir

Quel spécifique conception de pochoir les paramètres peuvent être optimisés pour obtenir une précision dépôt de pâte à braser et une fixation fiable des composants dans un assemblage à montage en surface ?

La conception du pochoir joue un rôle important pour garantir une application précise de la pâte à souder et alignement des composants lors de l'assemblage du PCB. Le taille d'ouvertureLa forme et l'alignement sur le pochoir ont un impact significatif sur le dépôt de la pâte à souder et la qualité globale de l'assemblage. Un pochoir bien conçu garantit un volume de pâte à souder constant, essentiel pour des joints de soudure fiables.

Approprié épaisseur du pochoir est essentielle pour parvenir à cette cohérence. De plus, tension du pochoir et rigidité du cadre sont cruciaux pour maintenir la planéité du pochoir pendant le processus d'impression. Cela garantit que la pâte à souder est appliquée uniformément et avec précision.

De plus, régulièrement nettoyage des pochoirs et l'entretien sont nécessaires pour éviter le pontage de la pâte à souder et garantir des résultats d'impression cohérents. En optimisant ces paramètres de conception de pochoir, les fabricants peuvent obtenir des joints de soudure de haute qualité et une fixation fiable des composants, ce qui se traduit par une qualité globale d'assemblage améliorée.

Viscosité optimale de la pâte

La viscosité idéale de la pâte est un facteur critique dans le processus d'impression de pâte à souder, car cela affecte directement la cohérence et la qualité du dépôt de pâte à braser, en s'appuyant sur les bases établies par un pochoir bien conçu.

Le plage de viscosité idéale pour une libération efficace du pochoir et une adhésion des composants se situe généralement entre 300 000 et 400 000 cP. La viscosité joue un rôle clé dans l'efficacité du transfert de pâte, une faible viscosité provoquant des boules de soudure et une viscosité élevée conduisant à un dépôt de soudure insuffisant.

L'obtention de la viscosité souhaitée garantit dépôts constants de pâte à braser, minimiser les défauts comme un pontage ou des joints de soudure insuffisants. Contrôle de la température et modificateurs de rhéologie peut être utilisé pour ajuster la viscosité, obtenant ainsi un écoulement idéal de la pâte pendant le processus d'impression.

La surveillance et le contrôle de la viscosité de la pâte sont cruciaux pour atteindre résultats d'impression de pâte à braser de haute qualité dans l'assemblage de PCB. En optimisant la viscosité, les fabricants peuvent garantir une adhérence fiable des composants, un dépôt de soudure précis et une réduction des défauts, aboutissant finalement à des assemblages électroniques de haute fiabilité.

Placement et inspection des composants

Le placement des composants, étape critique dans l'assemblage des cartes électroniques, implique le positionnement précis des parties éléctroniques sur le circuit imprimé (PCB) selon la disposition de conception. Ce processus nécessite exactitude et précision pour garantir la fonctionnalité, la fiabilité et les performances de la carte électronique.

Les machines de prélèvement et de placement automatisées sont souvent utilisées pour obtenir des résultats rapides et précis. placement des composants. Ces machines permettent le positionnement rapide et précis des composants électroniques sur le PCB, garantissant ainsi que le processus d'assemblage est efficient et efficace.

Après le placement des composants, un inspection visuelle est effectuée pour vérifier la orientation correcte, l'alignement et soudure de composants. Cette inspection est essentielle pour identifier toute erreur ou défaut dès le début du processus d’assemblage, permettant ainsi d’apporter des corrections rapides.

L'inspection après la mise en place des composants est une étape essentielle pour garantir le qualité et fiabilité de la carte électronique. En combinant un placement précis des composants avec une inspection visuelle approfondie, les fabricants peuvent garantir que leurs cartes électroniques répondent aux normes de qualité et de performances les plus élevées.

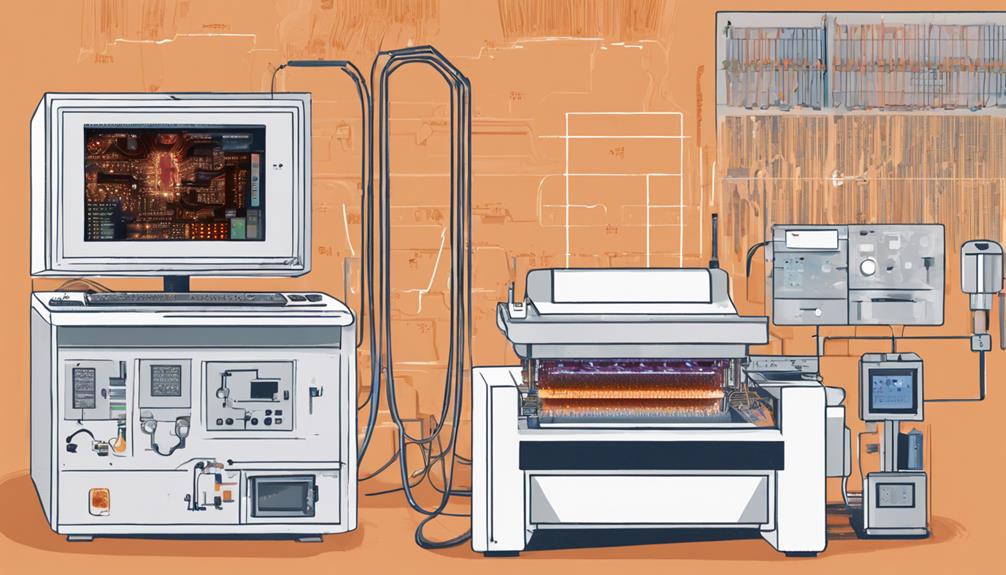

Soudure par refusion et rayons X

Le processus de brasage par refusion est une étape critique dans l'assemblage de cartes électroniques, où des profils de chauffage contrôlés sont utilisés pour faire fondre la pâte à souder et former des liaisons sécurisées entre les composants et le circuit imprimé (PCB).

Entre-temps, Techniques d'inspection aux rayons X sont utilisés pour tester les PCB de manière non destructive, en détectant les défauts cachés et en garantissant la qualité et la fiabilité de l'assemblage.

Processus de brasage par refusion

Dans l'assemblée de cartes électroniques, le processus de brasage par refusion est une étape essentielle où pâte à braser est fondu pour former des liens solides entre les composants de technologie de montage en surface (SMT) et la carte de circuit imprimé (PCB).

Ce processus implique un contrôle minutieux profils de chauffage pour garantir une bonne fusion de la soudure et une bonne fixation des composants. Le processus de refusion est essentiel pour garantir la fiabilité et la fonctionnalité des cartes électroniques.

De la pâte à souder est appliquée sur le PCB, puis la carte est soumise à un profil de température contrôlé, faisant fondre la soudure et formant des liaisons solides entre les composants SMT et le PCB. Les profils de chauffage sont soigneusement conçus pour éviter la surchauffe, qui pourrait endommager les composants ou le PCB.

Les joints de soudure qui en résultent sont essentiels au fonctionnement de la carte, et tout défaut peut entraîner une défaillance de la carte. Par conséquent, il est essentiel de s’assurer que le processus de brasage par refusion est effectué correctement pour obtenir des cartes électroniques fiables et fonctionnelles.

Techniques d'inspection aux rayons X

L'assurance qualité dans l'assemblage de cartes électroniques repose sur la détection méticuleuse des défauts, et les techniques d'inspection aux rayons X sont devenues un outil essentiel pour découvrir les défauts cachés dans les processus de brasage par refusion.

L'inspection aux rayons X est une méthode de test importante qui permet de détecter les défauts susceptibles de compromettre la fonctionnalité et la fiabilité de la carte électronique.

Voici quelques avantages clés de l’inspection aux rayons X dans l’assemblage de PCB :

- Détection des vices cachés: L'inspection aux rayons X peut identifier les défauts cachés tels que les vides, le désalignement et les ponts de soudure qui peuvent survenir pendant le processus de brasage par refusion.

- Assurer l’intégrité des joints de soudure: L'inspection aux rayons X fournit des images détaillées des structures internes, garantissant l'intégrité des joints de soudure et l'alignement des composants après refusion.

- Vérification de l'alignement des composants: Les machines à rayons X utilisent une technologie d'imagerie avancée pour identifier les défauts tels qu'une soudure insuffisante, un effet tombstone et un mauvais alignement des composants.

- Assurance qualité améliorée: L'inspection aux rayons X est une étape importante pour garantir la qualité et la fiabilité des cartes électroniques, en détectant les défauts qui peuvent ne pas être visibles à l'œil nu.

Insertion de composants traversants

Le placement précis des câbles dans les trous pré-percés de la carte de circuit imprimé (PCB) est le principe fondamental de l'insertion de composants traversants. Ce processus consiste à placer manuellement des composants plus gros avec des câbles dans des trous pré-percés sur le PCB, garantissant ainsi des connexions sécurisées et des assemblages électroniques fiables. La technologie Through-Hole est privilégiée pour les composants nécessitant une résistance mécanique et une résistance à la chaleur, tels que les connecteurs, les commutateurs et les condensateurs plus gros.

| Type de composant | Méthode d'insertion | Avantages |

|---|---|---|

| Condensateurs plus gros | Insertion manuelle | Durabilité et fiabilité |

| Connecteurs | Technologie traversante | Force mécanique |

| Commutateurs | Soudure à la vague | Résistance à la chaleur |

| Composants avec pistes | Insertion de composants traversants | Connexions sécurisées |

L'insertion de composants traversants offre durabilité et fiabilité dans les assemblages électroniques, ce qui en fait une étape essentielle dans le processus d'assemblage de PCB. Grâce à la technologie Through-Hole, les composants sont solidement fixés au PCB, garantissant des connexions fiables et minimisant le risque de défaillance des composants. Avec le soudage à la vague, les composants sont soudés au PCB, offrant ainsi une liaison solide et fiable.

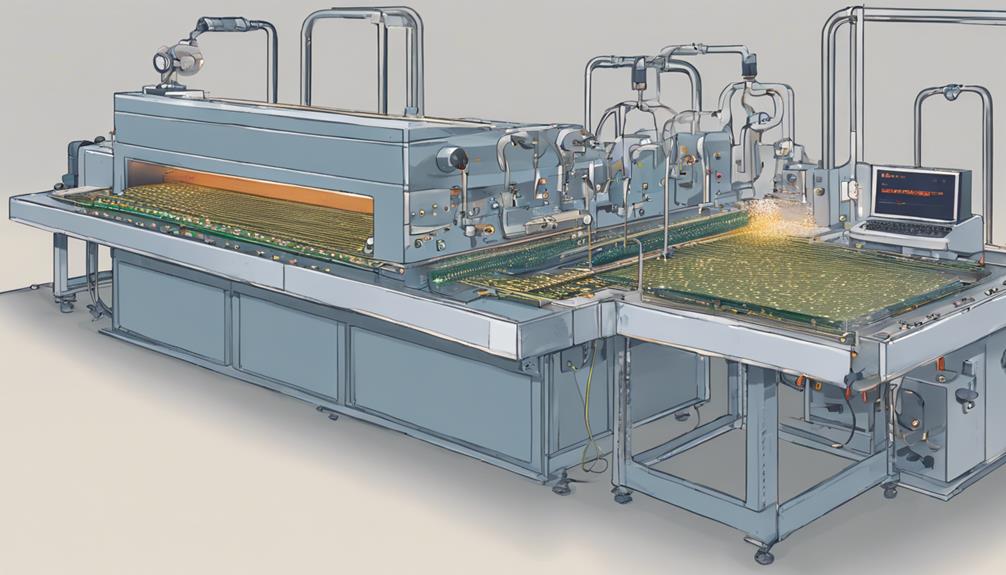

Soudage à la vague et inspection

Le processus de brasage à la vague est fréquemment utilisé dans l'assemblage par technologie de trou traversant (THT) pour former des joints de soudure fiables sur des composants traversants, garantissant à la fois la résistance mécanique et les connexions électriques. Ce processus consiste à faire passer le PCB sur une vague de soudure fondue, ce qui est réalisé via un système de convoyeur qui déplace les PCB à travers les étapes de préchauffage, de fluxage, de brasage et de refroidissement.

Pour garantir la qualité, des paramètres de brasage à la vague appropriés, tels que la hauteur des vagues, la température de préchauffage et la vitesse du convoyeur, sont essentiels pour obtenir des joints de soudure cohérents et fiables.

Les facteurs clés suivants contribuent au succès du brasage à la vague et de l’inspection :

- Paramètres de brasage à la vague optimisés pour prévenir les défauts et garantir des joints de soudure fiables.

- Systèmes de convoyeurs efficaces pour une production efficace et une réduction des défauts.

- Inspection approfondie après le brasage à la vague pour détecter les défauts de brasage comme les ponts, une soudure insuffisante ou des composants mal alignés.

- Mesures de contrôle de qualité pour garantir des PCB de haute qualité répondant aux normes requises.

Revêtement conforme et nettoyage

Dans l'assemblage de cartes électroniques, les processus de vernissage et de nettoyage jouent un rôle crucial pour garantir la fiabilité et la longévité des cartes de circuits imprimés (PCB) en les protégeant des facteurs de stress environnementaux et en éliminant les contaminants susceptibles de compromettre leurs performances.

Les revêtements conformes, tels que les acryliques, les silicones et les uréthanes, protègent les PCB de l'humidité, de la corrosion et des contraintes thermiques, améliorant ainsi leur fiabilité. Parallèlement, les processus de nettoyage impliquant un rinçage à l'eau déminéralisée éliminent les résidus de flux, garantissant ainsi d'excellentes performances et longévité.

| Type de revêtement | Propriétés | Avantages |

|---|---|---|

| Acrylique | Protection contre l'humidité | Amélioration de la fiabilité |

| Silicone | Résistance aux contraintes thermiques | Amélioration de la longévité |

| Uréthane | Protection contre la corrosion | Protection environnementale |

Des procédures de nettoyage et de revêtement appropriées sont essentielles pour maintenir l’intégrité et la fonctionnalité des PCB dans divers environnements d’exploitation. En combinant ces processus, les PCB peuvent résister aux facteurs environnementaux, garantissant ainsi des performances et une longévité exceptionnelles.

Inspection finale et tests

Au cours de la phase finale d'inspection et de test, une évaluation méticuleuse des cartes de circuits imprimés (PCB) assemblées est effectuée pour vérifier leur conformité aux normes de qualité strictes. Ce processus approfondi implique une série de tests et d'inspections rigoureux pour garantir que les PCBA répondent aux spécifications requises.

Les étapes clés suivantes sont suivies lors de l’inspection et des tests finaux :

- L'inspection finale: Un examen visuel des PCBA pour détecter d'éventuels défauts ou anomalies.

- Tests TIC: Des tests automatisés confirment la fonctionnalité des connexions électroniques, garantissant des performances fiables.

- Inspection aux rayons X: Examen détaillé des composants, tels que les BGA, pour identifier les défauts ou irrégularités.

- AOI post-refusion: L'inspection optique automatisée garantit le placement et l'alignement corrects des composants.

De plus, le nettoyage et le séchage minutieux des PCBA après l'assemblage sont essentiels pour des performances et une longévité optimales.

Emballage et transport

L’emballage soigné des cartes de circuits imprimés (PCB) assemblées est une étape essentielle du processus de fabrication, car il a un impact direct sur la sécurité et l’intégrité des cartes électroniques pendant le transport.

Un emballage approprié est essentiel dans protéger les cartes électroniques contre les dommages pendant le transit, garantissant qu'ils arrivent à destination en parfait état.

Pour y parvenir, sacs antistatiques sont couramment utilisés pour stocker les PCBA, les protégeant de l’électricité statique. En plus, inserts en mousse personnalisés fournir un amorti et un soutien pour éviter dégâts d'impact pendant le transit.

Pour une protection supplémentaire, revêtement enrobant peut être appliqué pour protéger les planches des facteurs environnementaux pendant le transport.

Des considérations minutieuses en matière de manipulation et de transport sont essentielles pour garantir la livraison en toute sécurité des cartes électroniques aux clients. Cela implique une planification minutieuse et une attention aux détails pour éviter les chocs, les vibrations et autres formes de stress qui pourraient compromettre l'intégrité des planches.

Contrôle qualité de l'assemblage de circuits imprimés

Afin d’assurer le transport en toute sécurité des cartes de circuits imprimés, l’attention se tourne vers le processus méticuleux de contrôle qualité de l’assemblage des circuits imprimés, où la précision et l’attention aux détails sont primordiales. Le processus d'assemblage des PCB implique plusieurs contrôles de qualité pour respecter les normes de production les plus élevées.

Les principales mesures de contrôle de la qualité comprennent :

- Inspection optique automatisée (AOI): Utilisation d'optiques et de logiciels avancés pour détecter les défauts et garantir un placement précis des composants.

- Inspection manuelle des soudures: Les techniciens inspectent visuellement les joints de soudure pour déceler les défauts, garantissant ainsi des connexions fiables.

- Inspections aux rayons X: L'imagerie aux rayons X haute résolution détecte les défauts dans les assemblages de circuits imprimés complexes, garantissant ainsi une production de haute qualité.

- Inspection finale et tests fonctionnels: Vérifier la fonctionnalité des cartes électroniques assemblées, en s'assurant qu'elles répondent aux spécifications.

Tout au long du processus d’assemblage des PCB, le contrôle qualité est essentiel. La mise au rebut des PCBA défectueux et la répétition du processus d’assemblage pour une production réussie sont essentielles au maintien des normes de qualité.

Comment le guide visuel de flux de processus peut-il aider à garantir la qualité de l'assemblage de cartes électroniques ?

Un guide visuel du flux de processus peut garantir la qualité de l'assemblage de cartes électroniques en fournissant un aperçu clair, étape par étape, de l'ensemble du processus. Cela inclut les points de contrôle et les mesures d'assurance qualité décrites dans le liste de contrôle complète de la chaîne de montage. Avec cette aide visuelle, les techniciens peuvent facilement suivre le processus d'assemblage, réduisant ainsi les erreurs et maintenant les normes de qualité.

Manipulation et retour des PCB finis

Dans le étapes finales de l'assemblage du PCB, manipulation minutieuse et mécanismes de rétroaction sont utilisés pour garantir l’intégrité des cartes de circuits imprimés finies. Les PCB finis sont manipulés avec soin pour éviter d'endommager les composants ou les joints de soudure pendant le processus d'assemblage.

Chaque PCB subit un l'inspection finale pour vous assurer que tous les composants sont correctement placés et soudés, et que toutes les connexions sont sécurisées. Ce processus d'inspection fournit commentaires critiques, aidant à identifier les défauts ou les problèmes qui doivent être résolus avant l'expédition du PCB.

Des mesures de contrôle de qualité sont mises en œuvre pour maintenir des normes élevées et répondre aux exigences des clients pour le PCB fini. Des mécanismes de manipulation et de retour d'informations appropriés sont essentiels pour fournir aux clients des assemblages de circuits imprimés fiables et fonctionnels.

Questions fréquemment posées

Quel est le flux de processus d’assemblage de PCB ?

Le flux du processus d'assemblage des PCB implique une série d'étapes séquentielles.

Cela commence par application de pâte à souder en utilisant un pochoir pour garantir une répartition uniforme sur le PCB.

Le placement des composants est ensuite exécuté à l'aide de machines de sélection et de placement de haute précision, suivi par brasage par refusion pour lier les composants au PCB via des cycles de chauffage et de refroidissement contrôlés.

Quelles sont les 3 étapes du processus d’assemblage des circuits imprimés ?

Dans le vaste domaine de la fabrication électronique, trois étapes essentielles règnent en maître dans le processus d’assemblage des circuits imprimés.

Les trois piliers indispensables de l'assemblage de PCB sont application de pâte à souder, placement des composants, et brasage par refusion.

Ces étapes séquentielles garantissent l’intégration transparente des composants électroniques, produisant ainsi un circuit imprimé fonctionnel et fiable.

Quel est le processus d’assemblage électronique ?

Le processus d'assemblage électronique implique le placement précis de composants, tels que des résistances, des condensateurs et des circuits intégrés, sur une carte de circuit imprimé (PCB). Ce processus utilise les méthodes Surface Mount Technology (SMT) ou Thru-Hole Technology (THT) pour monter les composants, qui sont ensuite sécurisés à l'aide de pâte à braser.

Strict mesures de contrôle de la qualité, y compris les inspections optiques et aux rayons X, garantissent un placement et un soudage précis des composants.

Quelles sont les étapes du processus SMT ?

Le processus SMT se déroule comme un fabriqué avec précision performance orchestrale, chaque étape s'appuyant harmonieusement sur la précédente.

Le processus commence par l’application méticuleuse de pâte à souder, soigneusement répartie sur le PCB à l’aide d’un pochoir.

Ensuite, les composants sont placés avec précision sur la carte via un système automatisé. choisir et placer Machines.

La soudure par refusion fait ensuite fondre la pâte, liant solidement les composants à la carte.