El montaje de placas electrónicas implica una minuciosa secuencia de procesos, desde preparación previa al montaje a inspección y pruebas finales, que requieren precisión, control y atención al detalle para garantizar la producción de dispositivos electrónicos confiables y funcionales. El proceso comienza con la preparación previa al ensamblaje, que incluye la organización de componentes y la inspección de PCB, seguido de impresión de pasta de soldadura, colocación de componentes y soldadura por reflujo. Inserción de componentes a través del orificio, soldadura por ola, y la inspección y prueba finales también son etapas críticas. Al comprender cada paso, los fabricantes pueden garantizar la calidad y confiabilidad de sus placas electrónicas y descubrir los matices del proceso de ensamblaje que, en última instancia, conducen a productos superiores.

Conclusiones clave

- La preparación previa al ensamblaje implica reunir componentes, inspeccionar las PCB y preparar el equipo de soldadura para garantizar un proceso de ensamblaje sin problemas.

- La calidad de impresión de la soldadura en pasta está influenciada por las técnicas, el diseño de la plantilla y la viscosidad de la pasta, con una viscosidad ideal que oscila entre 300 000 y 400 000 cP.

- La colocación de componentes requiere precisión y exactitud, y las máquinas automatizadas de recogida y colocación logran una colocación precisa y de alta velocidad.

- La soldadura por reflujo funde la pasta de soldadura para formar uniones fuertes entre los componentes y la PCB, con perfiles de calentamiento controlados que garantizan confiabilidad y funcionalidad.

- La inspección y las pruebas finales implican un examen visual, pruebas de TIC, inspección por rayos X y AOI posterior al reflujo para detectar defectos y garantizar los estándares de calidad.

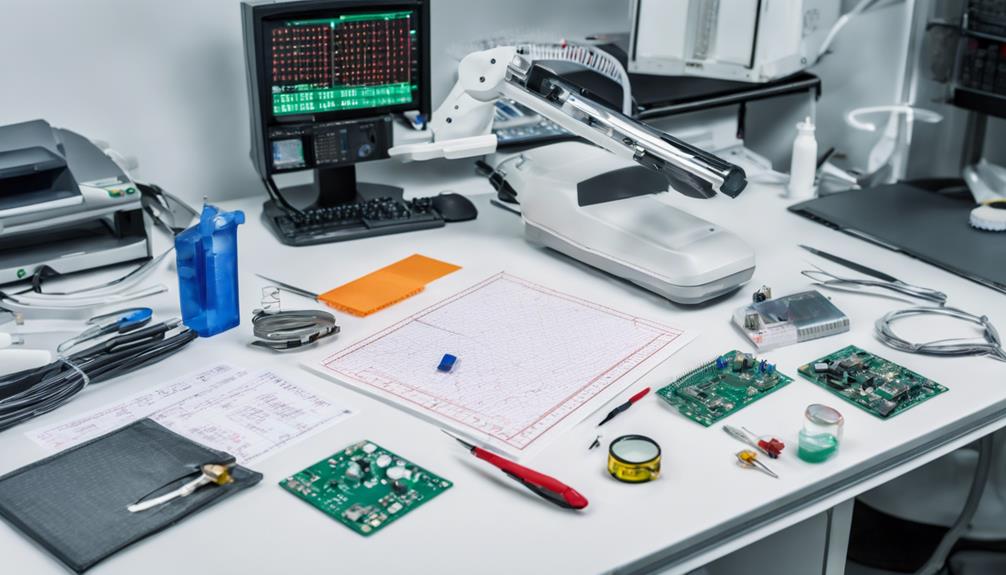

Flujo de proceso de la línea de ensamblaje de PCB

El flujo del proceso de la línea de ensamblaje de PCB comienza con la aplicación de plantilla de pasta de soldadura, un paso preparatorio crucial para la colocación de componentes. Esta etapa fundamental garantiza un montaje preciso y eficiente de los componentes en la PCB. La soldadura en pasta, aplicada cuidadosamente a través de una plantilla, proporciona una fuerte unión entre el componentes y PCB.

Luego, el proceso de ensamblaje continúa con la colocación de los componentes utilizando la tecnología de montaje en superficie (SMT) y la tecnología Thru-Hole (THT). SMT implica la colocación automática de componentes pequeños, mientras que THT requiere la inserción manual de componentes más grandes.

Después de la colocación de los componentes, la PCB se somete a soldadura por reflujo, donde los componentes se calientan para unirlos de forma segura a la PCB.

Para mantener la integridad y funcionalidad de la PCB ensamblada, inspección óptica y controles de calidad se llevan a cabo. Estas etapas esenciales confirman la correcta colocación y soldadura de los componentes, asegurando la confiabilidad del producto final.

Diseño y fabricación de PCB

Al emprender el diseño y la fabricación de PCB, es fundamental priorizar elementos esenciales de creación de prototipos y diseño para la capacidad de fabricación (DFM) principios.

Al hacerlo, los diseñadores pueden garantizar que los diseños de sus placas estén optimizados para una fabricación perfecta, reduciendo el riesgo de defectos y retrasos en la producción.

Conceptos básicos de creación de prototipos de PCB

La creación de prototipos de PCB, un paso esencial en el ensamblaje de placas electrónicas, implica diseñar el diseño del circuito y crear el diseño inicial de la placa para probar la funcionalidad e identificar posibles fallas. Esta fase crítica permite la detección de fallas de diseño, la optimización del diseño de la PCB y la verificación de la funcionalidad de la placa.

| Fase de creación de prototipos | Actividades clave |

|---|---|

| Diseño de circuito | Diseñar el diseño del circuito y crear el diseño inicial de la placa. |

| Colocación de componentes | Colocar componentes como resistencias, condensadores y circuitos integrados en la placa prototipo. |

| Pruebas y optimización | Probar la funcionalidad, identificar fallas de diseño y optimizar el diseño de la PCB |

Los archivos Gerber, que contienen información sobre capas, componentes y trazas de cobre, son esenciales para la fabricación de PCB. La creación de prototipos eficiente agiliza el proceso de ensamblaje de PCB, lo que conduce a tiradas de producción exitosas. Al seguir un proceso estructurado de creación de prototipos, los ingenieros pueden garantizar que sus diseños sean confiables, eficientes y rentables.

Diseño para la fabricabilidad

La optimización del ensamblaje de placas electrónicas mediante la creación de prototipos eficientes allana el camino para el diseño para la capacidad de fabricación, un aspecto esencial del diseño de PCB que considera varios factores para garantizar una producción perfecta. El diseño para la fabricabilidad (DFM) es un paso fundamental para garantizar que los diseños de PCB estén optimizados para el ensamblaje, minimizando errores y costos de producción.

Es importante realizar una verificación exhaustiva del DFM para identificar problemas potenciales, como la separación de componentes, la alineación de la máscara de soldadura y el ancho de la traza de cobre, que pueden obstaculizar la capacidad de fabricación. Para facilitar este proceso, diseñe archivos que contengan Gerber, lista de materiales, y se necesitan dibujos de montaje.

La colaboración entre ingenieros de diseño y equipos de fabricación es crucial para abordar los problemas de DFM en las primeras etapas de la fase de diseño, agilizando el proceso de ensamblaje de PCB. Al optimizar los diseños de PCB para su capacidad de fabricación, los fabricantes pueden reducir los costos de producción, minimizar los errores de ensamblaje y acelerar el tiempo de comercialización de los productos electrónicos.

Las comprobaciones y la colaboración eficaces de DFM garantizan que se tengan en cuenta las limitaciones de fabricación, lo que da como resultado PCB de alta calidad que cumplen con las especificaciones y los requisitos de rendimiento.

Pasos de preparación previos al montaje

Reuniendo todos los componentes necesarios, herramientasy materiales en un espacio de trabajo limpio y organizado es crucial para garantizar un proceso exitoso de ensamblaje de placas electrónicas. En una empresa de ensamblaje de PCB de buena reputación, preparación previa al montaje es un paso crítico que prepara el escenario para un proceso de ensamblaje de alta calidad.

Esto implica organizar los componentes de acuerdo con la lista de materiales (BOM) para garantizar la precisión durante el ensamblaje. Los PCB también se inspeccionan para detectar defectos o daños antes de que comience el proceso de ensamblaje, asegurando que solo tableros sin defectos son usados. Equipo de soldadura, como soldadores, flujoy el alambre de soldadura se revisan y preparan para su uso.

Además, adecuada Medidas de protección ESD se implementan para evitar daños estáticos a componentes electrónicos sensibles durante el montaje. Se mantiene un espacio de trabajo limpio para evitar la contaminación y garantizar la calidad de los tableros ensamblados. Siguiendo estos pasos de preparación previa al ensamblaje, una empresa de ensamblaje de PCB puede garantizar un proceso de ensamblaje fluido y eficiente que produzca placas electrónicas de alta calidad.

Proceso de impresión de pasta de soldadura

En el impresión de pasta de soldadura proceso, la calidad del depósito impreso está influenciada por varios factores. Estos incluyen las técnicas empleadas, diseño de plantilla, y viscosidad de la pasta. Comprender la evolución de las técnicas de impresión anteriores es crucial para apreciar los avances en la impresión moderna de soldadura en pasta.

Esta sección examinará las consideraciones clave en el diseño de esténciles, la viscosidad ideal de la pasta y su impacto en el proceso de impresión general.

Técnicas de impresión pasadas

Dentro del ámbito del ensamblaje de montaje en superficie, impresión de pasta de soldadura ha surgido como un paso crítico del proceso. La deposición precisa de pasta de soldadura en las almohadillas de PCB es fundamental para garantizar una conexión confiable de los componentes. El proceso de impresión de soldadura en pasta implica aplicar pasta de soldadura sobre las almohadillas de PCB utilizando una plantilla. El diseño y grosor de la plantilla impacta en gran medida el volumen y la precisión de colocación de la soldadura en pasta.

La alineación adecuada y el control de la presión durante la impresión son esenciales para garantizar una aplicación consistente de soldadura en pasta. Esto afecta directamente Adherencia de componentes durante el montaje.. En el pasado, varios técnicas de impresión han sido empleados para lograr lo mejor deposición de pasta de soldadura. Estas técnicas han evolucionado con el tiempo, con avances en el diseño de plantillas y mecanismos de impresión que permiten mejorar la soldadura en pasta. control de volumen y precisión.

Consideraciones de diseño de plantilla

¿Qué específico diseño de plantilla Los parámetros se pueden optimizar para lograr una precisión. deposición de pasta de soldadura y fijación confiable de componentes en ensamblajes de montaje en superficie?

El diseño de la plantilla juega un papel importante para garantizar una aplicación precisa de la soldadura en pasta y alineación de componentes durante el montaje de la PCB. El Tamaño de aperturaLa forma, la forma y la alineación de la plantilla tienen un impacto significativo en la deposición de la pasta de soldadura y la calidad general del ensamblaje. Una plantilla bien diseñada garantiza un volumen constante de soldadura en pasta, lo cual es esencial para lograr uniones de soldadura confiables.

Adecuado espesor de la plantilla es esencial para lograr esta coherencia. Además, tensión de la plantilla y rigidez del marco son cruciales para mantener la planitud de la plantilla durante el proceso de impresión. Esto asegura que la soldadura en pasta se aplique de manera uniforme y precisa.

Además, regularmente limpieza de plantillas y el mantenimiento son necesarios para evitar puentes en la pasta de soldadura y garantizar resultados de impresión consistentes. Al optimizar estos parámetros de diseño de la plantilla, los fabricantes pueden lograr uniones de soldadura de alta calidad y una fijación confiable de los componentes, lo que resulta en una mejor calidad general del ensamblaje.

Viscosidad óptima de la pasta

La viscosidad ideal de la pasta es un factor crítico en la proceso de impresión de pasta de soldadura, ya que afecta directamente la consistencia y calidad de la deposición de soldadura en pasta, basándose en la base establecida por una plantilla bien diseñada.

El rango de viscosidad ideal para una liberación eficaz de la plantilla y la adhesión de los componentes suele estar entre 300.000 y 400.000 cP. La viscosidad juega un papel clave en la eficiencia de la transferencia de pasta: la baja viscosidad provoca bolas de soldadura y la alta viscosidad provoca una deposición insuficiente de la soldadura.

Alcanzar la viscosidad deseada garantiza depósitos consistentes de pasta de soldadura, minimizando defectos como puentes o uniones de soldadura insuficientes. Control de temperatura y modificadores de reología Se puede emplear para ajustar la viscosidad, logrando un flujo de pasta ideal durante el proceso de impresión.

Monitorear y controlar la viscosidad de la pasta es crucial para lograr Resultados de impresión de soldadura en pasta de alta calidad. en el montaje de PCB. Al optimizar la viscosidad, los fabricantes pueden garantizar una adhesión confiable de los componentes, una deposición precisa de la soldadura y una reducción de los defectos, lo que en última instancia da como resultado conjuntos electrónicos de alta confiabilidad.

Colocación e inspección de componentes

La colocación de componentes, una etapa crítica en el montaje de placas electrónicas, implica el posicionamiento preciso de partes electronicas en la placa de circuito impreso (PCB) de acuerdo con el diseño. Este proceso requiere exactitud y precisión para garantizar la funcionalidad, confiabilidad y desempeño de la placa electrónica.

A menudo se utilizan máquinas automáticas de recogida y colocación para lograr alta velocidad y precisión. colocación de componentes. Estas máquinas permiten el posicionamiento rápido y preciso de piezas electrónicas en la PCB, asegurando que el proceso de ensamblaje es eficiente y eficaz.

Después de la colocación de los componentes, un inspección visual se lleva a cabo para verificar la orientación correcta, alineación y soldadura de componentes. Esta inspección es vital para identificar cualquier error o defecto en las primeras etapas del proceso de ensamblaje, lo que permite realizar correcciones rápidas.

La inspección después de la colocación de los componentes es un paso esencial para garantizar la calidad y fiabilidad de la placa electrónica. Al combinar la ubicación precisa de los componentes con una inspección visual exhaustiva, los fabricantes pueden garantizar que sus placas electrónicas cumplen con los más altos estándares de calidad y rendimiento.

Soldadura por reflujo y rayos X

El proceso de soldadura por reflujo Es un paso crítico en el ensamblaje de placas electrónicas, donde se utilizan perfiles de calentamiento controlado para derretir la pasta de soldadura y formar uniones seguras entre los componentes y el placa de circuito impreso (TARJETA DE CIRCUITO IMPRESO).

Mientras tanto, Técnicas de inspección por rayos X. se emplean para probar de forma no destructiva los PCB, detectando defectos ocultos y garantizando la calidad y confiabilidad del ensamblaje.

Proceso de soldadura por reflujo

en la asamblea de tableros electronicos, el proceso de soldadura por reflujo es un paso vital donde pasta de soldadura se funde para formar fuertes lazos entre los componentes de tecnología de montaje superficial (SMT) y la placa de circuito impreso (PCB).

Este proceso implica un control cuidadoso perfiles de calefacción para garantizar la fusión adecuada de la soldadura y la fijación de los componentes. El proceso de reflujo es esencial para garantizar la confiabilidad y funcionalidad de las placas electrónicas.

Se aplica pasta de soldadura a la PCB y luego la placa se somete a un perfil de temperatura controlada, derritiendo la soldadura y formando fuertes uniones entre los componentes SMT y la PCB. Los perfiles calefactores están cuidadosamente diseñados para evitar el sobrecalentamiento, que puede dañar los componentes o la PCB.

Las uniones de soldadura resultantes son fundamentales para la funcionalidad de la placa y cualquier defecto puede provocar fallas en la placa. Por lo tanto, es vital asegurarse de que el proceso de soldadura por reflujo se realice correctamente para lograr placas electrónicas confiables y funcionales.

Técnicas de inspección por rayos X

La garantía de calidad en el ensamblaje de placas electrónicas se basa en la detección meticulosa de defectos, y las técnicas de inspección por rayos X se han convertido en una herramienta esencial para descubrir defectos ocultos en los procesos de soldadura por reflujo.

La inspección por rayos X es un método de prueba importante que ayuda a detectar defectos que pueden comprometer la funcionalidad y confiabilidad de la placa electrónica.

A continuación se detallan algunos beneficios clave de la inspección por rayos X en el ensamblaje de PCB:

- Detección de defectos ocultos: La inspección por rayos X puede identificar defectos ocultos como huecos, desalineación y puentes de soldadura que pueden ocurrir durante el proceso de soldadura por reflujo.

- Garantizar la integridad de la unión soldada: La inspección por rayos X proporciona imágenes detalladas de las estructuras internas, lo que garantiza la integridad de las uniones de soldadura y la alineación de los componentes después del reflujo.

- Verificación de alineación de componentes: Las máquinas de rayos X utilizan tecnología de imágenes avanzada para identificar defectos como soldadura insuficiente, desintegración y desalineación de componentes.

- Garantía de calidad mejorada: La inspección por rayos X es un paso importante para garantizar la calidad y confiabilidad de las placas electrónicas, detectando defectos que pueden no ser visibles a simple vista.

Inserción de componentes a través de orificios

La colocación precisa de los cables en los orificios pretaladrados de la placa de circuito impreso (PCB) es el principio fundamental de la inserción de componentes por orificios pasantes. Este proceso implica colocar manualmente componentes más grandes con cables en orificios pretaladrados en la PCB, lo que garantiza conexiones seguras y ensamblajes electrónicos confiables. Se prefiere la tecnología de orificio pasante para componentes que requieren resistencia mecánica y resistencia al calor, como conectores, interruptores y condensadores más grandes.

| Tipo de componente | Método de inserción | Beneficios |

|---|---|---|

| Condensadores más grandes | Inserción manual | Durabilidad y confiabilidad |

| Conectores | Tecnología de orificio pasante | Fuerza mecánica |

| interruptores | Soldadura por ola | Resistencia al calor |

| Componentes con cables | Inserción de componentes a través de orificios | Conexiones seguras |

La inserción de componentes por orificio pasante ofrece durabilidad y confiabilidad en ensamblajes electrónicos, lo que la convierte en un paso esencial en el proceso de ensamblaje de PCB. Al utilizar la tecnología Through-Hole, los componentes se fijan de forma segura a la PCB, lo que garantiza conexiones confiables y minimiza el riesgo de falla de los componentes. Con la soldadura por ola, los componentes se sueldan a la PCB, lo que proporciona una unión fuerte y confiable.

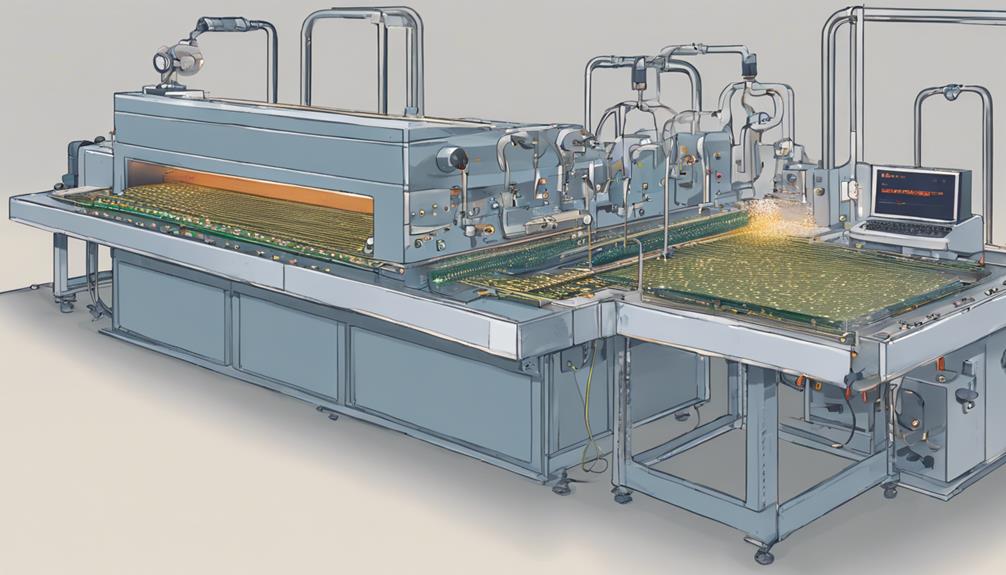

Soldadura e inspección por ola

Con frecuencia, el proceso de soldadura por ola se emplea en el ensamblaje de tecnología de orificios pasantes (THT) para formar uniones de soldadura confiables en componentes de orificios pasantes, asegurando tanto la resistencia mecánica como las conexiones eléctricas. Este proceso implica pasar la PCB sobre una ola de soldadura fundida, lo que se logra a través de un sistema transportador que mueve las PCB a través de etapas de precalentamiento, fundente, soldadura y enfriamiento.

Para garantizar la calidad, los parámetros adecuados de soldadura por ola, como la altura de la ola, la temperatura de precalentamiento y la velocidad del transportador, son esenciales para lograr uniones de soldadura consistentes y confiables.

Los siguientes factores clave contribuyen al éxito de la inspección y la soldadura por ola:

- Parámetros de soldadura por ola optimizados para evitar defectos y garantizar uniones de soldadura confiables.

- Sistemas de transporte eficientes para una producción eficiente y defectos reducidos.

- Inspección minuciosa después de la soldadura por ola para detectar defectos de soldadura como puentes, soldadura insuficiente o componentes desalineados.

- Medidas de control de calidad para garantizar PCB de alta calidad que cumplan con los estándares requeridos.

Revestimiento conformado y limpieza

En el ensamblaje de placas electrónicas, los procesos de limpieza y recubrimiento conformado desempeñan un papel crucial para garantizar la confiabilidad y longevidad de las placas de circuito impreso (PCB), protegiéndolas de factores ambientales estresantes y eliminando contaminantes que pueden comprometer su rendimiento.

Los recubrimientos conformados, como acrílicos, siliconas y uretanos, protegen los PCB de la humedad, la corrosión y el estrés térmico, mejorando su confiabilidad. Mientras tanto, los procesos de limpieza que implican enjuague con agua desionizada eliminan los residuos de fundente, lo que garantiza un rendimiento y una longevidad excelentes.

| Tipo de revestimiento | Propiedades | Beneficios |

|---|---|---|

| Acrílico | Protección contra la humedad | Mejora de la confiabilidad |

| Silicona | Resistencia al estrés térmico | Mejora de la longevidad |

| Uretano | Blindaje contra la corrosión | Protección del medio ambiente |

Los procedimientos adecuados de limpieza y recubrimiento son esenciales para mantener la integridad y funcionalidad de la PCB en diversos entornos operativos. Al combinar estos procesos, los PCB pueden resistir factores ambientales, lo que garantiza un rendimiento y una longevidad excepcionales.

Inspección y pruebas finales

Durante la etapa final de inspección y prueba, se lleva a cabo una evaluación meticulosa de las placas de circuito impreso (PCB) ensambladas para verificar su cumplimiento con estrictos estándares de calidad. Este proceso exhaustivo implica una serie de pruebas e inspecciones rigurosas para garantizar que los PCBA cumplan con las especificaciones requeridas.

Los siguientes pasos clave se toman durante la inspección y prueba finales:

- Inspección final: Un examen visual de los PCBA para detectar cualquier defecto o anomalía.

- Pruebas de TIC: Las pruebas automatizadas confirman la funcionalidad de las conexiones electrónicas, garantizando un rendimiento confiable.

- Inspección por rayos X: Examen detallado de componentes, como BGA, para identificar defectos o irregularidades.

- AOI posterior al reflujo: La inspección óptica automatizada garantiza la colocación y alineación adecuadas de los componentes.

Además, limpiar y secar minuciosamente las PCBA después del montaje es esencial para lograr el máximo rendimiento y longevidad.

Embalaje y transporte

El embalaje cuidadoso de las placas de circuito impreso (PCB) ensambladas es un paso vital en el proceso de fabricación, ya que impacta directamente en la seguridad e integridad de las placas electrónicas durante el transporte.

Un embalaje adecuado es fundamental para proteger las placas electrónicas contra daños durante el tránsito, garantizando que lleguen a su destino en perfectas condiciones.

Lograr esto, bolsas antiestáticas se utilizan comúnmente para almacenar PCBA, protegiéndolos de la electricidad estática. Además, inserciones de espuma personalizadas proporcionar amortiguación y apoyo para evitar daños por impacto durante el tránsito.

Para mayor protección, revestimiento de conformación Se puede aplicar para proteger las placas de factores ambientales durante el envío.

Las consideraciones cuidadosas de manipulación y transporte son esenciales para garantizar la entrega segura de placas electrónicas a los clientes. Esto involucra planificación meticulosa y atención al detalle para evitar golpes, vibraciones y otras formas de estrés que podrían comprometer la integridad de las tablas.

Control de calidad del ensamblaje de PCB

Para garantizar el transporte seguro de placas de circuito impreso, la atención se centra en el meticuloso proceso de control de calidad en el ensamblaje de PCB, donde la precisión y la atención al detalle son primordiales. El proceso de ensamblaje de PCB implica múltiples controles de calidad para mantener los más altos estándares de producción.

Las medidas clave de control de calidad incluyen:

- Inspección óptica automatizada (AOI): Utilizando óptica y software avanzados para detectar defectos y garantizar la colocación precisa de los componentes.

- Inspección de soldadura manual: Los técnicos inspeccionan visualmente las uniones soldadas en busca de defectos, asegurando conexiones confiables.

- Inspecciones por rayos X: Las imágenes de rayos X de alta resolución detectan defectos en conjuntos de PCB complejos, lo que garantiza una producción de alta calidad.

- Inspección final y pruebas funcionales: Verificar la funcionalidad de las placas electrónicas ensambladas, asegurando que cumplan con las especificaciones.

Durante todo el proceso de montaje de PCB, el control de calidad es fundamental. Desechar los PCBA defectuosos y repetir el proceso de ensamblaje para una producción exitosa es crucial para mantener los estándares de calidad.

¿Cómo puede la guía visual del flujo de procesos ayudar a garantizar la calidad en el ensamblaje de placas electrónicas?

Una guía visual del flujo del proceso puede garantizar la calidad en el ensamblaje de placas electrónicas al proporcionar una descripción general clara, paso a paso, de todo el proceso. Esto incluye los puntos de control y las medidas de garantía de calidad descritas en el lista de verificación completa de la línea de montaje. Con esta ayuda visual, los técnicos pueden seguir fácilmente el proceso de montaje, reduciendo errores y manteniendo los estándares de calidad.

Manejo y retroalimentación de PCB terminados

En el etapas finales del ensamblaje de PCB, manejo meticuloso y mecanismos de retroalimentación se emplean para garantizar la integridad de las placas de circuito impreso terminadas. Los PCB terminados se manipulan con cuidado para evitar daños a los componentes o uniones soldadas durante el proceso de ensamblaje.

Cada PCB sufre un inspección final para asegurarse de que todos los componentes estén colocados y soldados correctamente y que todas las conexiones sean seguras. Este proceso de inspección proporciona retroalimentación crítica, lo que ayuda a identificar cualquier defecto o problema que deba solucionarse antes de enviar la PCB.

Se implementan medidas de control de calidad para mantener altos estándares y cumplir con los requisitos del cliente para la PCB terminada. Los mecanismos de retroalimentación y manejo adecuados son vitales para entregar conjuntos de PCB confiables y funcionales a los clientes.

Preguntas frecuentes

¿Cuál es el flujo de proceso del ensamblaje de PCB?

El flujo del proceso de ensamblaje de PCB implica una serie de pasos secuenciales.

comienza con aplicación de pasta de soldadura utilizando una plantilla para garantizar una distribución uniforme en la PCB.

Luego, la colocación de los componentes se ejecuta utilizando máquinas de recogida y colocación de alta precisión, seguida de soldadura por reflujo para unir componentes a la PCB mediante ciclos controlados de calentamiento y enfriamiento.

¿Cuáles son los 3 pasos del proceso de montaje de la placa de circuito?

En la vasta extensión de la fabricación electrónica, un trío de pasos esenciales reinan en el proceso de ensamblaje de la placa de circuito.

Los tres pilares indispensables del ensamblaje de PCB son aplicación de pasta de soldadura, colocación de componentes, y soldadura por reflujo.

Estos pasos secuenciales garantizan la integración perfecta de los componentes electrónicos, lo que produce una placa de circuito funcional y confiable.

¿Qué es el proceso de ensamblaje electrónico?

El proceso de ensamblaje electrónico implica la colocación precisa de componentes, como resistencias, condensadores y circuitos integrados, en una placa de circuito impreso (PCB). Este proceso utiliza métodos de tecnología de montaje en superficie (SMT) o tecnología Thru-Hole (THT) para montar componentes, que luego se aseguran usando pasta de soldadura.

Riguroso medidas de control de calidad, incluidas las inspecciones ópticas y de rayos X, garantizan una colocación y soldadura precisas de los componentes.

¿Cuáles son los pasos del proceso SMT?

El proceso SMT se desarrolla como un elaborado con precisión interpretación orquestal, en la que cada paso se basa armoniosamente en el anterior.

El proceso comienza con la aplicación meticulosa de soldadura en pasta, distribuida cuidadosamente sobre la PCB mediante una plantilla.

A continuación, los componentes se colocan con precisión en el tablero mediante un sistema automatizado. elegir y colocar máquinas.

Luego, la soldadura por reflujo derrite la pasta, uniendo los componentes de forma segura a la placa.