Η συναρμολόγηση ηλεκτρονικών πλακών περιλαμβάνει μια σχολαστική ακολουθία διαδικασιών, από προετοιμασία προσυναρμολόγησης προς την τελική επιθεώρηση και δοκιμή, που απαιτεί ακρίβεια, έλεγχο και προσοχή στη λεπτομέρεια για να εγγυηθεί την παραγωγή αξιόπιστων και λειτουργικών ηλεκτρονικών συσκευών. Η διαδικασία ξεκινά με την προετοιμασία πριν από τη συναρμολόγηση, που περιλαμβάνει την οργάνωση εξαρτημάτων και την επιθεώρηση PCB, ακολουθούμενη από Εκτύπωση πάστας συγκόλλησης, τοποθέτηση εξαρτημάτων και επαναροή συγκόλλησης. Εισαγωγή εξαρτήματος μέσω οπής, κυματική συγκόλληση, και η τελική επιθεώρηση και η δοκιμή είναι επίσης κρίσιμα στάδια. Κατανοώντας κάθε βήμα, οι κατασκευαστές μπορούν να εξασφαλίσουν την ποιότητα και την αξιοπιστία των ηλεκτρονικών τους πλακών και να ανακαλύψουν τις αποχρώσεις της διαδικασίας συναρμολόγησης που τελικά οδηγούν σε ανώτερα προϊόντα.

Βασικά Takeaways

- Η προετοιμασία πριν από τη συναρμολόγηση περιλαμβάνει τη συλλογή εξαρτημάτων, την επιθεώρηση PCB και την προετοιμασία του εξοπλισμού συγκόλλησης για να διασφαλιστεί η ομαλή διαδικασία συναρμολόγησης.

- Η ποιότητα εκτύπωσης πάστας συγκόλλησης επηρεάζεται από τις τεχνικές, το σχέδιο στένσιλ και το ιξώδες της πάστας, με ιδανικό ιξώδες που κυμαίνεται από 300.000-400.000 cP.

- Η τοποθέτηση εξαρτημάτων απαιτεί ακρίβεια και ακρίβεια, με αυτοματοποιημένα μηχανήματα επιλογής και τοποθέτησης που επιτυγχάνουν τοποθέτηση υψηλής ταχύτητας και ακριβείας.

- Η συγκόλληση Reflow λιώνει την πάστα συγκόλλησης για να σχηματίσει ισχυρούς δεσμούς μεταξύ εξαρτημάτων και PCB, με ελεγχόμενα προφίλ θέρμανσης που εξασφαλίζουν αξιοπιστία και λειτουργικότητα.

- Η τελική επιθεώρηση και η δοκιμή περιλαμβάνουν οπτική εξέταση, δοκιμές ICT, επιθεώρηση ακτίνων Χ και AOI μετά την ανανέωση για τον εντοπισμό ελαττωμάτων και τη διασφάλιση προτύπων ποιότητας.

Ροή διαδικασίας γραμμής συναρμολόγησης PCB

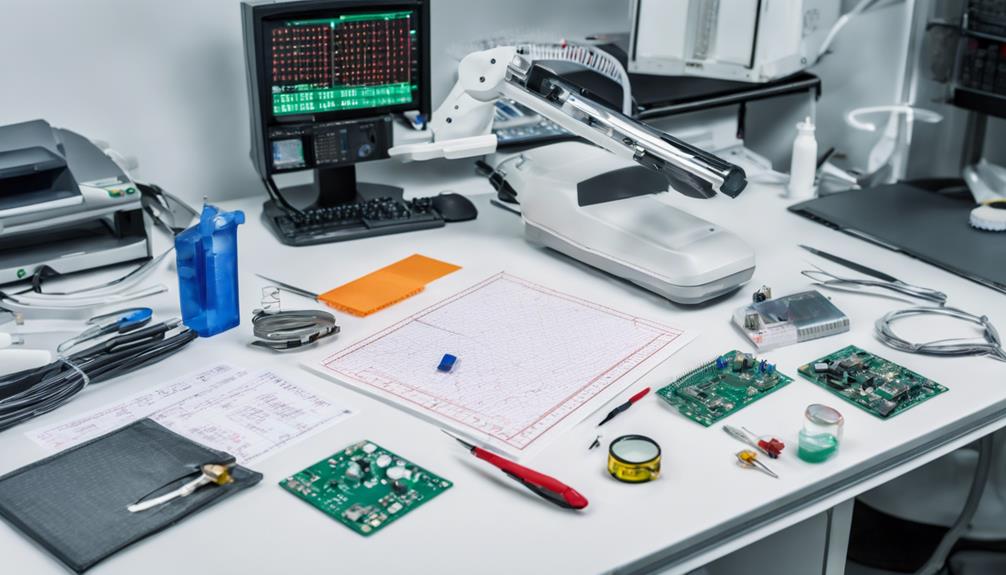

Η ροή της διαδικασίας γραμμής συναρμολόγησης PCB ξεκινά με την εφαρμογή του στένσιλ πάστας συγκόλλησης, ένα κρίσιμο προπαρασκευαστικό βήμα για την τοποθέτηση εξαρτημάτων. Αυτό το βασικό στάδιο εγγυάται την ακριβή και αποτελεσματική συναρμολόγηση των εξαρτημάτων στο PCB. Η πάστα συγκόλλησης, που εφαρμόζεται προσεκτικά μέσω ενός στένσιλ, παρέχει έναν ισχυρό δεσμό μεταξύ των εξαρτήματα και το PCB.

Στη συνέχεια, η διαδικασία συναρμολόγησης συνεχίζεται με την τοποθέτηση εξαρτημάτων χρησιμοποιώντας τεχνολογία επιφανειακής τοποθέτησης (SMT) και τεχνολογία Thru-Hole (THT). Το SMT περιλαμβάνει την αυτόματη τοποθέτηση μικρών εξαρτημάτων, ενώ το THT απαιτεί χειροκίνητη εισαγωγή μεγαλύτερων εξαρτημάτων.

Μετά την τοποθέτηση του εξαρτήματος, το PCB υποβάλλεται επαναροή συγκόλλησης, όπου τα εξαρτήματα θερμαίνονται για να συνδεθούν με ασφάλεια στο PCB.

Για τη διατήρηση της ακεραιότητας και της λειτουργικότητας του συναρμολογημένου PCB, οπτική επιθεώρηση και ελέγχους ποιότητας πραγματοποιούνται. Αυτά τα βασικά στάδια επιβεβαιώνουν τη σωστή τοποθέτηση και συγκόλληση των εξαρτημάτων, διασφαλίζοντας την αξιοπιστία του τελικό προϊόν.

Σχεδιασμός και κατασκευή PCB

Όταν αναλαμβάνετε το σχεδιασμό και την κατασκευή PCB, είναι σημαντικό να δίνετε προτεραιότητα βασικά στοιχεία για την κατασκευή πρωτοτύπων και σχεδιασμός για δυνατότητα κατασκευής (DFM) αρχές.

Με αυτόν τον τρόπο, οι σχεδιαστές μπορούν να εγγυηθούν ότι τα σχέδια των πλακών τους είναι βελτιστοποιημένα για απρόσκοπτη κατασκευή, μειώνοντας τον κίνδυνο ελαττωμάτων και καθυστερήσεων στην παραγωγή.

Βασικά στοιχεία πρωτοτύπων PCB

Η δημιουργία πρωτοτύπων PCB, ένα ουσιαστικό βήμα στη συναρμολόγηση της ηλεκτρονικής πλακέτας, περιλαμβάνει το σχεδιασμό της διάταξης του κυκλώματος και τη δημιουργία του αρχικού σχεδιασμού της πλακέτας για τον έλεγχο της λειτουργικότητας και τον εντοπισμό πιθανών ελαττωμάτων. Αυτή η κρίσιμη φάση επιτρέπει τον εντοπισμό ελαττωμάτων σχεδιασμού, τη βελτιστοποίηση της διάταξης PCB και την επαλήθευση της λειτουργικότητας της πλακέτας.

| Φάση πρωτοτύπων | Βασικές δραστηριότητες |

|---|---|

| Σχεδιασμός κυκλώματος | Σχεδιασμός της διάταξης κυκλώματος και δημιουργία του αρχικού σχεδίου πλακέτας |

| Τοποθέτηση εξαρτημάτων | Τοποθέτηση εξαρτημάτων όπως αντιστάσεις, πυκνωτές και IC στην πρωτότυπη πλακέτα |

| Δοκιμές και Βελτιστοποίηση | Δοκιμή λειτουργικότητας, εντοπισμός ελαττωμάτων σχεδιασμού και βελτιστοποίηση της διάταξης PCB |

Τα αρχεία Gerber, που περιέχουν πληροφορίες για στρώματα, εξαρτήματα και ίχνη χαλκού, είναι απαραίτητα για την κατασκευή PCB. Η αποτελεσματική δημιουργία πρωτοτύπων απλοποιεί τη διαδικασία συναρμολόγησης PCB, οδηγώντας σε επιτυχημένες παραγωγικές διαδικασίες. Ακολουθώντας μια δομημένη διαδικασία δημιουργίας πρωτοτύπων, οι μηχανικοί μπορούν να εγγυηθούν ότι τα σχέδιά τους είναι αξιόπιστα, αποδοτικά και οικονομικά.

Design for Manufacturability

Η βελτιστοποίηση της συναρμολόγησης της ηλεκτρονικής πλακέτας μέσω της αποτελεσματικής δημιουργίας πρωτοτύπων ανοίγει το δρόμο για τη σχεδίαση για δυνατότητα κατασκευής, μια ουσιαστική πτυχή του σχεδιασμού των PCB που λαμβάνει υπόψη διάφορους παράγοντες που εγγυώνται την απρόσκοπτη παραγωγή. Το Design for Manufacturability (DFM) είναι ένα κρίσιμο βήμα για τη διασφάλιση ότι τα σχέδια PCB είναι βελτιστοποιημένα για συναρμολόγηση, ελαχιστοποιώντας τα σφάλματα και το κόστος παραγωγής.

Ένας ενδελεχής έλεγχος DFM είναι σημαντικός για τον εντοπισμό πιθανών ζητημάτων, όπως το διάκενο των εξαρτημάτων, η ευθυγράμμιση της μάσκας συγκόλλησης και το πλάτος του χάλκινου ίχνους, τα οποία μπορεί να εμποδίσουν τη δυνατότητα κατασκευής. Για να διευκολυνθεί αυτή η διαδικασία, σχεδιάστε αρχεία που περιέχουν Gerber, BOM, και τα σχέδια συναρμολόγησης είναι απαραίτητα.

Η συνεργασία μεταξύ μηχανικών σχεδιασμού και ομάδων κατασκευής είναι ζωτικής σημασίας για την αντιμετώπιση προβλημάτων DFM νωρίς στη φάση σχεδιασμού, απλοποιώντας τη διαδικασία συναρμολόγησης PCB. Με τη βελτιστοποίηση των σχεδίων PCB για δυνατότητα κατασκευής, οι κατασκευαστές μπορούν να μειώσουν το κόστος παραγωγής, να ελαχιστοποιήσουν τα σφάλματα συναρμολόγησης και να επιταχύνουν το χρόνο κυκλοφορίας για ηλεκτρονικά προϊόντα.

Οι αποτελεσματικοί έλεγχοι και η συνεργασία DFM διασφαλίζουν ότι λαμβάνονται υπόψη οι κατασκευαστικοί περιορισμοί, με αποτέλεσμα PCB υψηλής ποιότητας που πληρούν τις προδιαγραφές και τις απαιτήσεις απόδοσης.

Βήματα προετοιμασίας πριν από τη συναρμολόγηση

Συγκεντρώνοντας όλα τα απαραίτητα εξαρτήματα, εργαλεία, και υλικά σε α καθαρό και οργανωμένο χώρο εργασίας είναι ζωτικής σημασίας για την εξασφάλιση μιας επιτυχημένης διαδικασίας συναρμολόγησης ηλεκτρονικής πλακέτας. Σε μια αξιόπιστη εταιρεία συναρμολόγησης PCB, προετοιμασία προσυναρμολόγησης είναι ένα κρίσιμο βήμα που θέτει τις βάσεις για μια διαδικασία συναρμολόγησης υψηλής ποιότητας.

Αυτό περιλαμβάνει την οργάνωση εξαρτημάτων σύμφωνα με το Bill of Materials (BOM) για να διασφαλιστεί η ακρίβεια κατά τη συναρμολόγηση. Τα PCB ελέγχονται επίσης για ελαττώματα ή ζημιές πριν ξεκινήσει η διαδικασία συναρμολόγησης, διασφαλίζοντας ότι μόνο πλακέτες χωρίς ελαττώματα είναι μεταχειρισμένα. Εξοπλισμός συγκόλλησης, όπως κολλητήρια, ροή, και το σύρμα συγκόλλησης, ελέγχονται και προετοιμάζονται για χρήση.

Επιπλέον, σωστά Μέτρα προστασίας ESD υλοποιούνται για την αποφυγή στατικής βλάβης σε ευαίσθητα ηλεκτρονικά εξαρτήματα κατά τη συναρμολόγηση. Διατηρείται καθαρός χώρος εργασίας για την αποφυγή μόλυνσης και τη διασφάλιση της ποιότητας των συναρμολογημένων σανίδων. Ακολουθώντας αυτά τα βήματα προετοιμασίας πριν τη συναρμολόγηση, μια εταιρεία συναρμολόγησης PCB μπορεί να εγγυηθεί μια ομαλή και αποτελεσματική διαδικασία συναρμολόγησης που παράγει ηλεκτρονικές πλακέτες υψηλής ποιότητας.

Διαδικασία εκτύπωσης πάστας συγκόλλησης

Στο Εκτύπωση πάστας συγκόλλησης διαδικασία, η ποιότητα της τυπωμένης κατάθεσης επηρεάζεται από διάφορους παράγοντες. Αυτές περιλαμβάνουν τις τεχνικές που χρησιμοποιούνται, σχέδιο στένσιλ, και ιξώδες πάστας. Η κατανόηση της εξέλιξης των προηγούμενων τεχνικών εκτύπωσης είναι ζωτικής σημασίας για να εκτιμηθούν οι εξελίξεις στη σύγχρονη εκτύπωση με πάστα συγκόλλησης.

Αυτή η ενότητα θα εξετάσει τα βασικά ζητήματα στο σχεδιασμό στένσιλ, το ιδανικό ιξώδες πάστας και τον αντίκτυπό τους στη συνολική διαδικασία εκτύπωσης.

Προηγούμενες τεχνικές εκτύπωσης

Στον τομέα της διάταξης επιφανειακής βάσης, Εκτύπωση πάστας συγκόλλησης έχει αναδειχθεί ως ένα κρίσιμο βήμα διαδικασίας. Η ακριβής εναπόθεση της πάστας συγκόλλησης σε τακάκια PCB είναι υψίστης σημασίας για την εξασφάλιση αξιόπιστης στερέωσης εξαρτημάτων. Η διαδικασία εκτύπωσης πάστας συγκόλλησης περιλαμβάνει την εφαρμογή πάστας συγκόλλησης σε τακάκια PCB χρησιμοποιώντας ένα στένσιλ. ο σχέδιο και πάχος στένσιλ επηρεάζουν σημαντικά τον όγκο και την ακρίβεια τοποθέτησης της πάστας συγκόλλησης.

Η σωστή ευθυγράμμιση και ο έλεγχος της πίεσης κατά την εκτύπωση είναι απαραίτητα για την εξασφάλιση συνεπούς εφαρμογής πάστας συγκόλλησης. Αυτό επηρεάζει άμεσα πρόσφυση εξαρτημάτων κατά τη συναρμολόγηση. Στο παρελθόν διάφορα τεχνικές εκτύπωσης έχουν χρησιμοποιηθεί για να πετύχουν το καλύτερο εναπόθεση πάστας συγκόλλησης. Αυτές οι τεχνικές έχουν εξελιχθεί με την πάροδο του χρόνου, με τις προόδους στον σχεδιασμό στένσιλ και τους μηχανισμούς εκτύπωσης που επιτρέπουν τη βελτιωμένη πάστα συγκόλλησης έλεγχος έντασης και ακρίβεια.

Θέματα σχεδίασης στένσιλ

Τι συγκεκριμένο σχέδιο στένσιλ Οι παράμετροι μπορούν να βελτιστοποιηθούν για να επιτευχθεί ακριβής εναπόθεση πάστας συγκόλλησης και αξιόπιστη προσάρτηση εξαρτήματος στη διάταξη επιφανειακής βάσης;

Ο σχεδιασμός στένσιλ παίζει σημαντικό ρόλο στη διασφάλιση της ακριβούς εφαρμογής της πάστας συγκόλλησης και ευθυγράμμιση εξαρτημάτων κατά τη συναρμολόγηση PCB. ο μέγεθος διαφράγματος, το σχήμα και η ευθυγράμμιση στο στένσιλ έχουν σημαντικό αντίκτυπο στην εναπόθεση πάστας συγκόλλησης και τη συνολική ποιότητα συναρμολόγησης. Ένα καλά σχεδιασμένο στένσιλ εγγυάται σταθερό όγκο πάστας συγκόλλησης, ο οποίος είναι απαραίτητος για αξιόπιστες συγκολλήσεις.

Κατάλληλος πάχος στένσιλ είναι απαραίτητη για την επίτευξη αυτής της συνέπειας. Εξάλλου, τάση στένσιλ και ακαμψία πλαισίου είναι ζωτικής σημασίας για τη διατήρηση της επιπεδότητας του στένσιλ κατά τη διαδικασία εκτύπωσης. Αυτό διασφαλίζει ότι η πάστα συγκόλλησης εφαρμόζεται ομοιόμορφα και με ακρίβεια.

Επιπλέον, τακτικά καθαρισμός στένσιλ και η συντήρηση είναι απαραίτητες για την αποφυγή γεφύρωσης της πάστας συγκόλλησης και τη διασφάλιση σταθερών αποτελεσμάτων εκτύπωσης. Βελτιστοποιώντας αυτές τις παραμέτρους σχεδίασης στένσιλ, οι κατασκευαστές μπορούν να επιτύχουν συνδέσμους συγκόλλησης υψηλής ποιότητας και αξιόπιστη σύνδεση εξαρτημάτων, με αποτέλεσμα βελτιωμένη συνολική ποιότητα συναρμολόγησης.

Βέλτιστο ιξώδες πάστας

Το ιδανικό ιξώδες πάστας είναι ένας κρίσιμος παράγοντας για την διαδικασία εκτύπωσης πάστας συγκόλλησης, καθώς επηρεάζει άμεσα τη συνοχή και την ποιότητα της εναπόθεσης πάστας συγκόλλησης, βασιζόμενη στη βάση που έχει δημιουργηθεί από ένα καλά σχεδιασμένο στένσιλ.

ο ιδανικό εύρος ιξώδους για την αποτελεσματική απελευθέρωση του στένσιλ και η πρόσφυση του εξαρτήματος είναι τυπικά μεταξύ 300.000-400.000 cP. Το ιξώδες διαδραματίζει βασικό ρόλο στην αποτελεσματικότητα μεταφοράς πάστας, με το χαμηλό ιξώδες να προκαλεί σφαιροποίηση συγκόλλησης και το υψηλό ιξώδες που οδηγεί σε ανεπαρκή εναπόθεση κόλλησης.

Η επίτευξη του επιθυμητού ιξώδους εξασφαλίζει σταθερές εναποθέσεις πάστας συγκόλλησης, ελαχιστοποίηση των ελαττωμάτων όπως γεφύρωση ή ανεπαρκείς συνδέσεις συγκόλλησης. Ελεγχος θερμοκρασίας και τροποποιητές ρεολογίας μπορεί να χρησιμοποιηθεί για τη ρύθμιση του ιξώδους, επιτυγχάνοντας ιδανική ροή πάστας κατά τη διαδικασία εκτύπωσης.

Η παρακολούθηση και ο έλεγχος του ιξώδους της πάστας είναι ζωτικής σημασίας για την επίτευξη αποτελέσματα εκτύπωσης με πάστα συγκόλλησης υψηλής ποιότητας στη συναρμολόγηση PCB. Με τη βελτιστοποίηση του ιξώδους, οι κατασκευαστές μπορούν να εγγυηθούν αξιόπιστη πρόσφυση εξαρτημάτων, ακριβή εναπόθεση συγκόλλησης και μειωμένα ελαττώματα, με αποτέλεσμα ηλεκτρονικά συγκροτήματα υψηλής αξιοπιστίας.

Τοποθέτηση και επιθεώρηση εξαρτημάτων

Η τοποθέτηση εξαρτημάτων, ένα κρίσιμο στάδιο στη συναρμολόγηση ηλεκτρονικών πλακών, περιλαμβάνει την ακριβή τοποθέτηση του ηλεκτρονικά μέρη στην πλακέτα τυπωμένου κυκλώματος (PCB) σύμφωνα με τη σχεδίαση. Αυτή η διαδικασία απαιτεί ακρίβεια και ακρίβεια για να διασφαλιστεί η λειτουργικότητα, η αξιοπιστία και η απόδοση της ηλεκτρονικής πλακέτας.

Συχνά χρησιμοποιούνται αυτοματοποιημένα μηχανήματα επιλογής και τοποθέτησης για την επίτευξη υψηλής ταχύτητας και ακρίβειας τοποθέτηση εξαρτημάτων. Αυτά τα μηχανήματα επιτρέπουν την ταχεία και ακριβή τοποθέτηση των ηλεκτρονικών εξαρτημάτων στο PCB, διασφαλίζοντας ότι η διαδικασία συναρμολόγησης είναι αποτελεσματική και αποτελεσματική.

Μετά την τοποθέτηση εξαρτημάτων, α οπτική επιθεώρηση διενεργείται για την επαλήθευση του σωστό προσανατολισμό, ευθυγράμμιση και συγκόλληση εξαρτημάτων. Αυτή η επιθεώρηση είναι ζωτικής σημασίας για τον εντοπισμό τυχόν σφαλμάτων ή ελαττωμάτων νωρίς στη διαδικασία συναρμολόγησης, επιτρέποντας την πραγματοποίηση άμεσων διορθώσεων.

Η επιθεώρηση μετά την τοποθέτηση εξαρτημάτων είναι ένα ουσιαστικό βήμα για τη διασφάλιση της ποιότητα και αξιοπιστία του ηλεκτρονικού πίνακα. Συνδυάζοντας την ακριβή τοποθέτηση των εξαρτημάτων με τον ενδελεχή οπτικό έλεγχο, οι κατασκευαστές μπορούν να εγγυηθούν ότι οι ηλεκτρονικές τους πλακέτες πληρούν τα υψηλότερα πρότυπα ποιότητας και απόδοσης.

Reflow Soldering και X-Ray

ο διαδικασία συγκόλλησης με επαναροή είναι ένα κρίσιμο βήμα στη συναρμολόγηση ηλεκτρονικών πλακών, όπου τα προφίλ ελεγχόμενης θέρμανσης χρησιμοποιούνται για την τήξη της πάστας συγκόλλησης και τη δημιουργία ασφαλών δεσμών μεταξύ των εξαρτημάτων και του πλακέτα τυπωμένου κυκλώματος (PCB).

Εν τω μεταξύ, Τεχνικές επιθεώρησης ακτίνων Χ χρησιμοποιούνται για τον μη καταστροφικό έλεγχο των PCB, ανιχνεύοντας κρυφά ελαττώματα και εγγυώνται την ποιότητα και την αξιοπιστία της συναρμολόγησης.

Διαδικασία συγκόλλησης εκ νέου ροής

Στη συνέλευση των ηλεκτρονικές πλακέτες, ο διαδικασία συγκόλλησης με επαναροή είναι ένα ζωτικό βήμα όπου πάστα συγκόλλησης λιώνεται για να σχηματιστεί ισχυρούς δεσμούς μεταξύ των στοιχείων τεχνολογίας επιφανειακής τοποθέτησης (SMT) και της πλακέτας τυπωμένου κυκλώματος (PCB).

Αυτή η διαδικασία περιλαμβάνει προσεκτικά ελεγχόμενο προφίλ θέρμανσης για να διασφαλιστεί η σωστή τήξη της συγκόλλησης και η σωστή προσάρτηση των εξαρτημάτων. Η διαδικασία εκ νέου ροής είναι απαραίτητη για τη διασφάλιση της αξιοπιστίας και της λειτουργικότητας των ηλεκτρονικών πλακών.

Η πάστα συγκόλλησης εφαρμόζεται στο PCB και στη συνέχεια η πλακέτα υποβάλλεται σε ένα προφίλ ελεγχόμενης θερμοκρασίας, λιώνοντας τη συγκόλληση και σχηματίζοντας ισχυρούς δεσμούς μεταξύ των στοιχείων SMT και του PCB. Τα προφίλ θέρμανσης είναι προσεκτικά σχεδιασμένα για να αποτρέπουν την υπερθέρμανση, η οποία μπορεί να βλάψει τα εξαρτήματα ή το PCB.

Οι προκύπτουσες συνδέσεις συγκόλλησης είναι κρίσιμες για τη λειτουργικότητα της πλακέτας και τυχόν ελαττώματα μπορεί να οδηγήσουν σε αστοχία της πλακέτας. Επομένως, είναι ζωτικής σημασίας να βεβαιωθείτε ότι η διαδικασία συγκόλλησης εκ νέου ροής γίνεται σωστά για την επίτευξη αξιόπιστων και λειτουργικών ηλεκτρονικών πλακών.

Τεχνικές επιθεώρησης με ακτίνες Χ

Η διασφάλιση ποιότητας στη συναρμολόγηση ηλεκτρονικής πλακέτας βασίζεται στη σχολαστική ανίχνευση ελαττωμάτων και οι τεχνικές επιθεώρησης ακτίνων Χ έχουν αναδειχθεί ως βασικό εργαλείο για την αποκάλυψη κρυμμένων ελαττωμάτων στις διαδικασίες συγκόλλησης με επαναροή.

Η επιθεώρηση με ακτίνες Χ είναι μια σημαντική μέθοδος δοκιμής που βοηθά στην ανίχνευση ελαττωμάτων που ενδέχεται να θέσουν σε κίνδυνο τη λειτουργικότητα και την αξιοπιστία της ηλεκτρονικής πλακέτας.

Ακολουθούν ορισμένα βασικά πλεονεκτήματα της επιθεώρησης με ακτίνες Χ στη συναρμολόγηση PCB:

- Ανίχνευση κρυφών ελαττωμάτων: Η επιθεώρηση με ακτίνες Χ μπορεί να εντοπίσει κρυφά ελαττώματα, όπως κενά, κακή ευθυγράμμιση και γέφυρες συγκόλλησης που μπορεί να εμφανιστούν κατά τη διαδικασία συγκόλλησης με επαναροή.

- Διασφάλιση της ακεραιότητας των αρμών συγκόλλησης: Η επιθεώρηση με ακτίνες Χ παρέχει λεπτομερείς εικόνες των εσωτερικών δομών, διασφαλίζοντας την ακεραιότητα της άρθρωσης συγκόλλησης και την ευθυγράμμιση των εξαρτημάτων μετά την επαναροή.

- Επαλήθευση ευθυγράμμισης εξαρτημάτων: Τα μηχανήματα ακτίνων Χ χρησιμοποιούν προηγμένη τεχνολογία απεικόνισης για τον εντοπισμό ελαττωμάτων όπως η ανεπαρκής συγκόλληση, η επίστρωση τάφων και η κακή ευθυγράμμιση εξαρτημάτων.

- Βελτιωμένη διασφάλιση ποιότητας: Η επιθεώρηση με ακτίνες Χ είναι ένα σημαντικό βήμα για τη διασφάλιση της ποιότητας και της αξιοπιστίας των ηλεκτρονικών πλακών, ανιχνεύοντας ελαττώματα που μπορεί να μην είναι ορατά με γυμνό μάτι.

Εισαγωγή εξαρτήματος μέσω οπής

Η ακριβής τοποθέτηση των καλωδίων σε προ-τρυπημένες οπές στην πλακέτα τυπωμένου κυκλώματος (PCB) είναι η θεμελιώδης αρχή της εισαγωγής εξαρτημάτων μέσω οπής. Αυτή η διαδικασία περιλαμβάνει τη χειροκίνητη τοποθέτηση μεγαλύτερων εξαρτημάτων με καλώδια σε προ-ανοιγμένες οπές στο PCB, διασφαλίζοντας ασφαλείς συνδέσεις και αξιόπιστες ηλεκτρονικές συναρμολογήσεις. Η τεχνολογία Through-Hole προτιμάται για εξαρτήματα που απαιτούν μηχανική αντοχή και αντοχή στη θερμότητα, όπως συνδετήρες, διακόπτες και μεγαλύτερους πυκνωτές.

| Τύπος Στοιχείου | Μέθοδος εισαγωγής | Οφέλη |

|---|---|---|

| Μεγαλύτεροι πυκνωτές | Χειροκίνητη εισαγωγή | Ανθεκτικότητα και Αξιοπιστία |

| Συνδέσεις | Τεχνολογία Through-Hole | Μηχανική δύναμη |

| Διακόπτες | Κυματική συγκόλληση | Θερμική αντίσταση |

| Εξαρτήματα με δυνητικούς πελάτες | Εισαγωγή εξαρτήματος μέσω οπής | Ασφαλείς συνδέσεις |

Το Through-Hole Component Insertion προσφέρει ανθεκτικότητα και αξιοπιστία σε ηλεκτρονικά συγκροτήματα, καθιστώντας το ένα ουσιαστικό βήμα στη διαδικασία συναρμολόγησης PCB. Με τη χρήση της τεχνολογίας Through-Hole, τα εξαρτήματα συνδέονται με ασφάλεια στο PCB, διασφαλίζοντας αξιόπιστες συνδέσεις και ελαχιστοποιώντας τον κίνδυνο αστοχίας του εξαρτήματος. Με το Wave Soldering, τα εξαρτήματα συγκολλούνται στο PCB, παρέχοντας ισχυρή και αξιόπιστη σύνδεση.

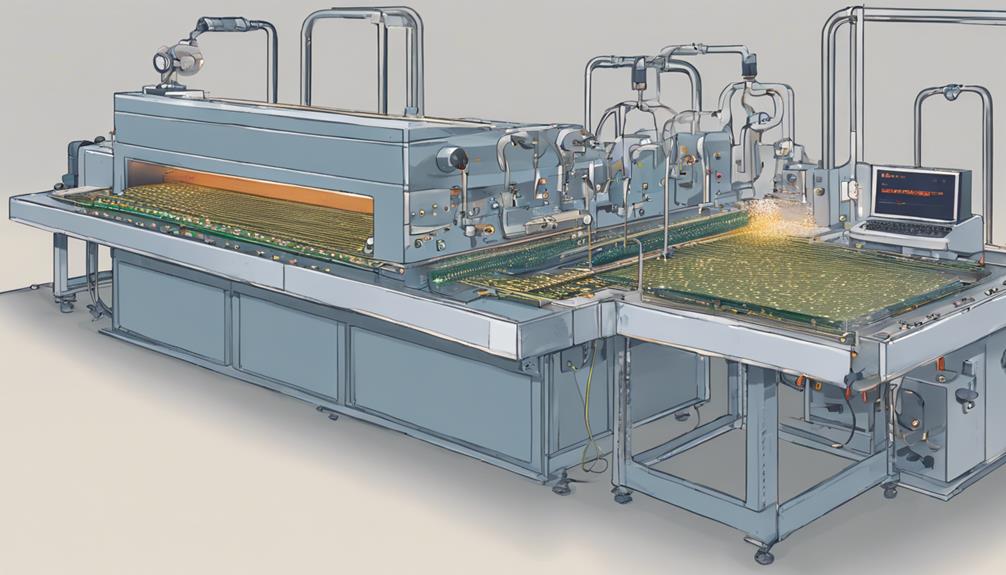

Κυματική συγκόλληση και επιθεώρηση

Συχνά, η διαδικασία συγκόλλησης με κύμα χρησιμοποιείται στη συναρμολόγηση τεχνολογίας διαμπερούς οπής (THT) για τη δημιουργία αξιόπιστων συγκολλήσεων σε εξαρτήματα διαμπερούς οπής, διασφαλίζοντας τόσο τη μηχανική αντοχή όσο και τις ηλεκτρικές συνδέσεις. Αυτή η διαδικασία περιλαμβάνει τη διέλευση του PCB πάνω από ένα κύμα λιωμένης κόλλησης, το οποίο επιτυγχάνεται μέσω ενός συστήματος μεταφοράς που μετακινεί τα PCB μέσω των σταδίων προθέρμανσης, ροής, συγκόλλησης και ψύξης.

Για να εξασφαλιστεί η ποιότητα, οι κατάλληλες παράμετροι συγκόλλησης κυμάτων όπως το ύψος κύματος, η θερμοκρασία προθέρμανσης και η ταχύτητα του μεταφορέα είναι απαραίτητες για την επίτευξη συνεπών και αξιόπιστων συνδέσμων συγκόλλησης.

Οι ακόλουθοι βασικοί παράγοντες συμβάλλουν στην επιτυχή συγκόλληση και επιθεώρηση κυμάτων:

- Βελτιστοποιημένες παράμετροι συγκόλλησης κυμάτων για την αποφυγή ελαττωμάτων και τη διασφάλιση αξιόπιστων συγκολλήσεων.

- Αποτελεσματικά συστήματα μεταφοράς για αποτελεσματική παραγωγή και μειωμένα ελαττώματα.

- Ενδελεχής έλεγχος μετά από συγκόλληση κυμάτων για τον εντοπισμό ελαττωμάτων συγκόλλησης όπως γέφυρες, ανεπαρκή συγκόλληση ή κακή ευθυγράμμιση εξαρτημάτων.

- Μέτρα ποιοτικού ελέγχου για τη διασφάλιση PCB υψηλής ποιότητας που πληρούν τα απαιτούμενα πρότυπα.

Σύμμορφη επίστρωση και καθαρισμός

Στη συναρμολόγηση ηλεκτρονικής πλακέτας, οι διαδικασίες σύμμορφης επίστρωσης και καθαρισμού διαδραματίζουν κρίσιμο ρόλο στη διασφάλιση της αξιοπιστίας και της μακροζωίας των πλακών τυπωμένων κυκλωμάτων (PCB) προστατεύοντάς τες από περιβαλλοντικούς στρεσογόνους παράγοντες και εξαλείφοντας τους ρύπους που μπορούν να θέσουν σε κίνδυνο την απόδοσή τους.

Οι ομοιόμορφες επιστρώσεις, όπως τα ακρυλικά, οι σιλικόνες και οι ουρεθάνες, προστατεύουν τα PCB από την υγρασία, τη διάβρωση και τη θερμική καταπόνηση, ενισχύοντας την αξιοπιστία τους. Εν τω μεταξύ, οι διαδικασίες καθαρισμού που περιλαμβάνουν έκπλυση απιονισμένου νερού αφαιρούν τα υπολείμματα ροής, εξασφαλίζοντας εξαιρετική απόδοση και μακροζωία.

| Τύπος επίστρωσης | Ιδιότητες | Οφέλη |

|---|---|---|

| Ακρυλικό | Προστασία από την υγρασία | Βελτίωση αξιοπιστίας |

| Σιλικόνη | Αντοχή στη θερμική καταπόνηση | Βελτίωση μακροζωίας |

| Ουρεθάνη | Αντιδιαβρωτική θωράκιση | Την προστασία του περιβάλλοντος |

Οι σωστές διαδικασίες καθαρισμού και επίστρωσης είναι απαραίτητες για τη διατήρηση της ακεραιότητας και της λειτουργικότητας των PCB σε διάφορα περιβάλλοντα λειτουργίας. Συνδυάζοντας αυτές τις διαδικασίες, τα PCB μπορούν να αντέξουν περιβαλλοντικούς παράγοντες, εξασφαλίζοντας εξαιρετική απόδοση και μακροζωία.

Τελική επιθεώρηση και δοκιμή

Κατά το στάδιο της τελικής επιθεώρησης και δοκιμής, διενεργείται μια σχολαστική αξιολόγηση των συναρμολογημένων πλακών τυπωμένου κυκλώματος (PCB) για να επαληθευτεί η συμμόρφωσή τους με αυστηρά πρότυπα ποιότητας. Αυτή η διεξοδική διαδικασία περιλαμβάνει μια σειρά από αυστηρές δοκιμές και επιθεωρήσεις για να βεβαιωθείτε ότι τα PCBA πληρούν τις απαιτούμενες προδιαγραφές.

Τα ακόλουθα βασικά βήματα λαμβάνονται κατά την τελική επιθεώρηση και τη δοκιμή:

- Τελική επιθεώρηση: Μια οπτική εξέταση των PCBA για τον εντοπισμό τυχόν ελαττωμάτων ή ανωμαλιών.

- Δοκιμές ΤΠΕ: Οι αυτοματοποιημένες δοκιμές επιβεβαιώνουν τη λειτουργικότητα των ηλεκτρονικών συνδέσεων, διασφαλίζοντας αξιόπιστη απόδοση.

- Επιθεώρηση ακτίνων Χ: Λεπτομερής εξέταση εξαρτημάτων, όπως BGA, για τον εντοπισμό ελαττωμάτων ή ανωμαλιών.

- AOI μετά την ανανέωση: Η αυτοματοποιημένη οπτική επιθεώρηση διασφαλίζει τη σωστή τοποθέτηση και ευθυγράμμιση των εξαρτημάτων.

Επιπλέον, ο σχολαστικός καθαρισμός και το στέγνωμα των PCBA μετά τη συναρμολόγηση είναι απαραίτητος για κορυφαία απόδοση και μακροζωία.

Συσκευασία και Μεταφορά

Η προσεκτική συσκευασία των συναρμολογημένων πλακών τυπωμένου κυκλώματος (PCB) είναι ένα ζωτικό βήμα στη διαδικασία κατασκευής, καθώς επηρεάζει άμεσα την ασφάλεια και την ακεραιότητα των ηλεκτρονικών πλακών κατά τη μεταφορά.

Η σωστή συσκευασία είναι απαραίτητη σε προστασία των ηλεκτρονικών πλακών από ζημιές κατά τη διάρκεια της διέλευσης, εξασφαλίζοντας ότι θα φτάσουν στον προορισμό τους σε άριστη κατάσταση.

Για να επιτευχθεί αυτό, αντιστατικές σακούλες χρησιμοποιούνται συνήθως για την αποθήκευση PCBA, προστατεύοντάς τα από στατικό ηλεκτρισμό. Επιπροσθέτως, προσαρμοσμένα ένθετα αφρού παρέχουν αντικραδασμική προστασία και υποστήριξη για την πρόληψη ζημιά πρόσκρουσης κατά τη διέλευση.

Για πρόσθετη προστασία, ομοιόμορφη επίστρωση μπορεί να εφαρμοστεί για την προστασία των σανίδων από περιβαλλοντικούς παράγοντες κατά τη διάρκεια της αποστολής.

Ο προσεκτικός χειρισμός και η μεταφορά είναι ουσιαστικής σημασίας για τη διασφάλιση της ασφαλούς παράδοσης των ηλεκτρονικών πινάκων στους πελάτες. Αυτό περιλαμβάνει σχολαστικός προγραμματισμός και προσοχή στη λεπτομέρεια για την αποφυγή κραδασμών, κραδασμών και άλλων μορφών καταπόνησης που θα μπορούσαν να θέσουν σε κίνδυνο την ακεραιότητα των σανίδων.

Ποιοτικός έλεγχος συναρμολόγησης PCB

Με τη διασφάλιση της ασφαλούς μεταφοράς των τυπωμένων κυκλωμάτων, η προσοχή στρέφεται στη σχολαστική διαδικασία ποιοτικού ελέγχου στη συναρμολόγηση PCB, όπου η ακρίβεια και η προσοχή στη λεπτομέρεια είναι πρωταρχικής σημασίας. Η διαδικασία συναρμολόγησης PCB περιλαμβάνει πολλαπλούς ελέγχους ποιότητας για την τήρηση των υψηλότερων προτύπων παραγωγής.

Τα βασικά μέτρα ποιοτικού ελέγχου περιλαμβάνουν:

- Αυτόματη Οπτική Επιθεώρηση (AOI): Χρήση προηγμένων οπτικών και λογισμικού για τον εντοπισμό ελαττωμάτων και την εγγύηση ακριβούς τοποθέτησης εξαρτημάτων.

- Χειροκίνητη επιθεώρηση συγκόλλησης: Οι τεχνικοί επιθεωρούν οπτικά τις συνδέσεις συγκόλλησης για ελαττώματα, διασφαλίζοντας αξιόπιστες συνδέσεις.

- Επιθεωρήσεις ακτίνων Χ: Η απεικόνιση ακτίνων Χ υψηλής ανάλυσης ανιχνεύει ελαττώματα σε πολύπλοκα συγκροτήματα PCB, εξασφαλίζοντας παραγωγή υψηλής ποιότητας.

- Τελική Επιθεώρηση και Λειτουργική Δοκιμή: Επαλήθευση της λειτουργικότητας των συναρμολογημένων ηλεκτρονικών πλακών, διασφαλίζοντας ότι πληρούν τις προδιαγραφές.

Σε όλη τη διαδικασία συναρμολόγησης PCB, ο ποιοτικός έλεγχος είναι απαραίτητος. Η απόσυρση των αποτυχημένων PCBA και η επανάληψη της διαδικασίας συναρμολόγησης για επιτυχημένη παραγωγή είναι ζωτικής σημασίας για τη διατήρηση των προτύπων ποιότητας.

Πώς μπορεί ο Οδηγός ροής της οπτικής διαδικασίας να βοηθήσει στη διασφάλιση της ποιότητας στη συναρμολόγηση της ηλεκτρονικής πλακέτας;

Ένας οπτικός οδηγός ροής διεργασιών μπορεί να εξασφαλίσει ποιότητα στη συναρμολόγηση της ηλεκτρονικής πλακέτας παρέχοντας μια σαφή, βήμα προς βήμα επισκόπηση ολόκληρης της διαδικασίας. Αυτό περιλαμβάνει τα σημεία ελέγχου και τα μέτρα διασφάλισης ποιότητας που περιγράφονται στο ολοκληρωμένη λίστα ελέγχου γραμμής συναρμολόγησης. Με αυτό το οπτικό βοήθημα, οι τεχνικοί μπορούν εύκολα να παρακολουθήσουν τη διαδικασία συναρμολόγησης, μειώνοντας τα σφάλματα και διατηρώντας τα πρότυπα ποιότητας.

Ολοκληρωμένος χειρισμός PCB και ανατροφοδότηση

Στο τελικά στάδια συναρμολόγησης PCB, σχολαστικός χειρισμός και μηχανισμούς ανάδρασης χρησιμοποιούνται για την εγγύηση της ακεραιότητας των τελικών πλακών τυπωμένου κυκλώματος. Ο χειρισμός των τελικών PCB γίνεται με προσοχή για να αποφευχθεί η ζημιά στα εξαρτήματα ή στις αρθρώσεις συγκόλλησης κατά τη διαδικασία συναρμολόγησης.

Κάθε PCB υφίσταται ένα τελική επιθεώρηση για να βεβαιωθείτε ότι όλα τα εξαρτήματα έχουν τοποθετηθεί και συγκολληθεί σωστά και ότι όλες οι συνδέσεις είναι ασφαλείς. Αυτή η διαδικασία επιθεώρησης προβλέπει κριτική ανατροφοδότηση, βοηθώντας στον εντοπισμό τυχόν ελαττωμάτων ή ζητημάτων που πρέπει να αντιμετωπιστούν πριν από την αποστολή του PCB.

Εφαρμόζονται μέτρα ποιοτικού ελέγχου για τη διατήρηση υψηλών προτύπων και την ικανοποίηση των απαιτήσεων των πελατών για το τελικό PCB. Οι κατάλληλοι μηχανισμοί χειρισμού και ανάδρασης είναι ζωτικής σημασίας για την παροχή αξιόπιστων και λειτουργικών συγκροτημάτων PCB στους πελάτες.

Συχνές Ερωτήσεις

Ποια είναι η ροή διαδικασίας της συναρμολόγησης PCB;

Η ροή της διαδικασίας συναρμολόγησης PCB περιλαμβάνει μια σειρά διαδοχικών βημάτων.

Αρχίζει με εφαρμογή πάστας συγκόλλησης χρησιμοποιώντας ένα στένσιλ για να εγγυηθεί την ομοιόμορφη κατανομή στο PCB.

Στη συνέχεια, η τοποθέτηση εξαρτημάτων εκτελείται χρησιμοποιώντας μηχανές επιλογής και τοποθέτησης υψηλής ακρίβειας, ακολουθούμενη από επαναροή συγκόλλησης για τη σύνδεση εξαρτημάτων στο PCB μέσω ελεγχόμενων κύκλων θέρμανσης και ψύξης.

Ποια είναι τα 3 βήματα στη διαδικασία συναρμολόγησης της πλακέτας κυκλώματος;

Στην τεράστια έκταση της ηλεκτρονικής κατασκευής, μια τριάδα βασικών βημάτων κυριαρχεί στη διαδικασία συναρμολόγησης της πλακέτας κυκλώματος.

Οι τρεις απαραίτητοι πυλώνες της συναρμολόγησης PCB είναι εφαρμογή πάστας συγκόλλησης, τοποθέτηση εξαρτημάτων, και επαναροή συγκόλλησης.

Αυτά τα διαδοχικά βήματα εγγυώνται την απρόσκοπτη ενσωμάτωση των ηλεκτρονικών εξαρτημάτων, αποδίδοντας μια λειτουργική και αξιόπιστη πλακέτα κυκλώματος.

Τι είναι η διαδικασία ηλεκτρονικής συναρμολόγησης;

Η διαδικασία ηλεκτρονικής συναρμολόγησης περιλαμβάνει την ακριβή τοποθέτηση εξαρτημάτων, όπως αντιστάσεις, πυκνωτές και IC, σε μια πλακέτα τυπωμένου κυκλώματος (PCB). Αυτή η διαδικασία χρησιμοποιεί μεθόδους Surface Mount Technology (SMT) ή Thru-Hole Technology (THT) για την τοποθέτηση εξαρτημάτων, τα οποία στη συνέχεια ασφαλίζονται χρησιμοποιώντας πάστα συγκόλλησης.

Αυστηρός μέτρα ποιοτικού ελέγχου, συμπεριλαμβανομένων των οπτικών επιθεωρήσεων και των επιθεωρήσεων ακτίνων Χ, εγγυώνται την ακριβή τοποθέτηση και συγκόλληση εξαρτημάτων.

Ποια είναι τα βήματα της διαδικασίας SMT;

Η διαδικασία SMT ξετυλίγεται σαν α κατασκευασμένο με ακρίβεια ορχηστρική παράσταση, με κάθε βήμα να βασίζεται αρμονικά στο τελευταίο.

Η διαδικασία ξεκινά με τη σχολαστική εφαρμογή της πάστας συγκόλλησης, που κατανέμεται προσεκτικά στο PCB χρησιμοποιώντας ένα στένσιλ.

Στη συνέχεια, τα εξαρτήματα τοποθετούνται με ακρίβεια στην πλακέτα μέσω αυτοματοποιημένων διάλεξε μηχανές.

Στη συνέχεια, η συγκόλληση με επαναροή λιώνει την πάστα, κολλώντας τα εξαρτήματα με ασφάλεια στην πλακέτα.