Die Montage von elektronischen Platinen umfasst eine sorgfältige Abfolge von Prozessen, von Vorbereitung vor der Montage Zu Endkontrolle und Prüfung, die Präzision, Kontrolle und Liebe zum Detail erfordern, um die Produktion zuverlässiger und funktionaler elektronischer Geräte zu gewährleisten. Der Prozess beginnt mit der Vorbereitung der Vormontage, einschließlich der Anordnung der Komponenten und der PCB-Inspektion, gefolgt von Lötpastendruck, Komponentenplatzierung und Reflow-Löten. Durchsteckmontage von Bauteilen, Wellenlöten, und die Endkontrolle und Prüfung sind ebenfalls kritische Phasen. Durch das Verständnis jedes einzelnen Schritts können Hersteller die Qualität und Zuverlässigkeit ihrer elektronischen Platinen sicherstellen und die Nuancen des Montageprozesses entdecken, die letztendlich zu überlegenen Produkten führen.

Die zentralen Thesen

- Zur Vorbereitung vor der Montage gehört das Zusammentragen der Komponenten, das Prüfen der Leiterplatten und das Vorbereiten der Lötausrüstung, um einen reibungslosen Montageprozess zu gewährleisten.

- Die Druckqualität der Lötpaste wird durch die Techniken, das Schablonendesign und die Pastenviskosität beeinflusst, wobei die ideale Viskosität zwischen 300.000 und 400.000 cP liegt.

- Die Platzierung der Komponenten erfordert Präzision und Genauigkeit. Automatische Bestückungsautomaten ermöglichen eine schnelle und präzise Platzierung.

- Beim Reflow-Löten wird Lötpaste geschmolzen, um starke Verbindungen zwischen Komponenten und Leiterplatte herzustellen. Kontrollierte Heizprofile gewährleisten Zuverlässigkeit und Funktionalität.

- Die Endkontrolle und Prüfung umfassen eine Sichtprüfung, ICT-Tests, Röntgenprüfungen und Post-Reflow-AOI, um Defekte zu erkennen und Qualitätsstandards sicherzustellen.

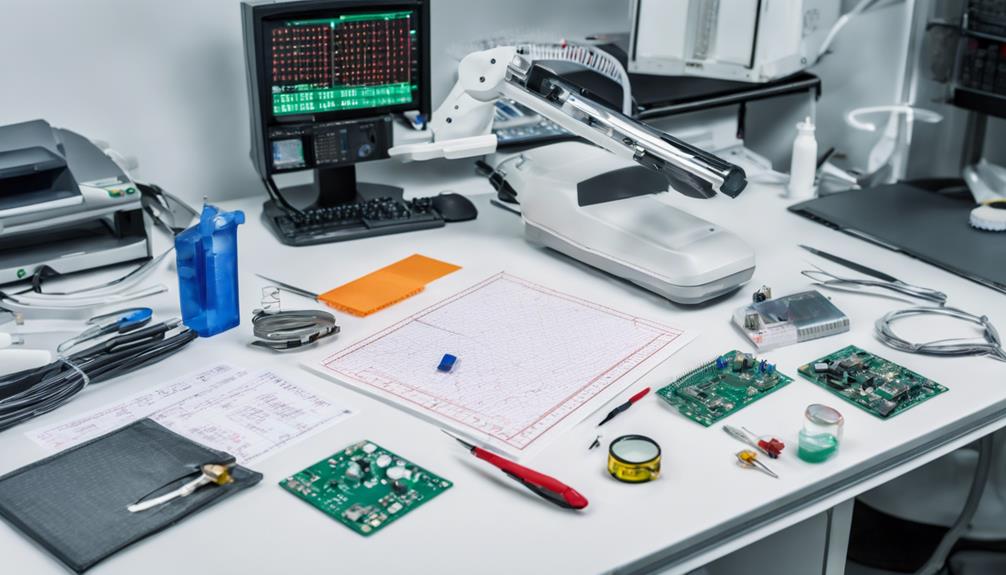

Prozessablauf an der Leiterplattenmontagelinie

Der Prozessablauf der Leiterplattenmontagelinie beginnt mit der Anwendung von Lötpastenschablonierung, ein entscheidender Vorbereitungsschritt für die Bauteilplatzierung. Dieser entscheidende Schritt garantiert eine genaue und effiziente Montage der Bauteile auf der Leiterplatte. Die sorgfältig durch eine Schablone aufgetragene Lötpaste sorgt für eine starke Verbindung zwischen den Komponenten und die Leiterplatte.

Der Montageprozess wird dann mit der Platzierung der Komponenten mithilfe der Surface Mount Technology (SMT) und der Thru-Hole Technology (THT) fortgesetzt. Bei SMT erfolgt die automatische Platzierung kleiner Komponenten, während bei THT die manuelle Platzierung größerer Komponenten erforderlich ist.

Nach der Bestückung durchläuft die Leiterplatte Reflow-Löten, wo die Komponenten erhitzt werden, um sie sicher mit der Leiterplatte zu verbinden.

Um die Integrität und Funktionalität der montierten Leiterplatte aufrechtzuerhalten, Optische Inspektion Und Qualitätskontrollen durchgeführt. Diese wesentlichen Schritte bestätigen die korrekte Platzierung und Verlötung der Komponenten und gewährleisten die Zuverlässigkeit der Endprodukt.

PCB-Design und -Herstellung

Bei der Entwicklung und Herstellung von Leiterplatten ist es wichtig, Prioritäten zu setzen Grundlagen des Prototypings Und Design für Herstellbarkeit (DFM)-Prinzipien.

Auf diese Weise können Designer sicherstellen, dass ihre Platinenentwürfe für eine reibungslose Fertigung optimiert sind, wodurch das Risiko von Defekten und Produktionsverzögerungen verringert wird.

Grundlagen des PCB-Prototypings

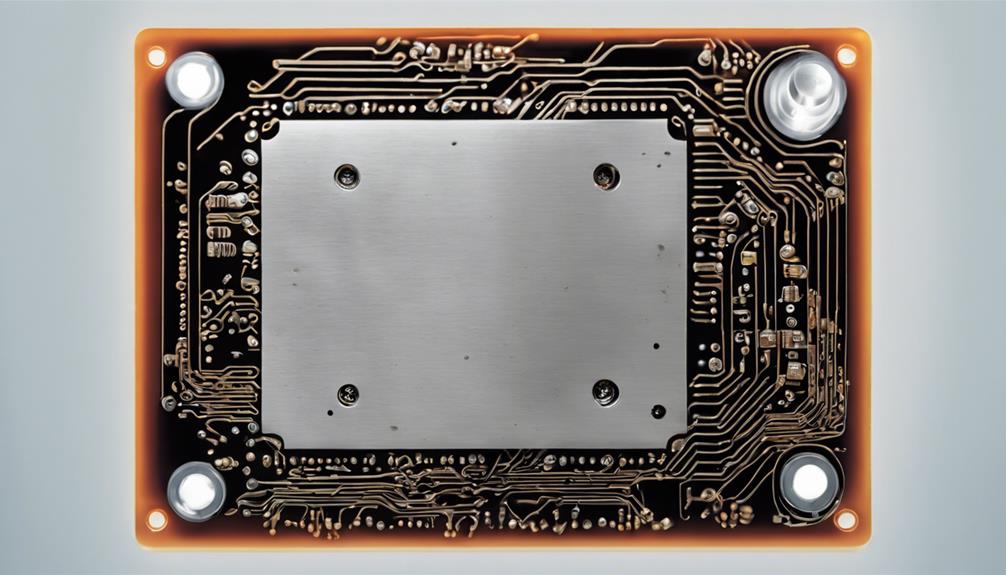

PCB-Prototyping, ein wesentlicher Schritt bei der Montage elektronischer Platinen, umfasst die Gestaltung des Schaltungslayouts und die Erstellung des ersten Platinendesigns, um die Funktionalität zu testen und potenzielle Fehler zu identifizieren. Diese kritische Phase ermöglicht die Erkennung von Designfehlern, die Optimierung des PCB-Layouts und die Überprüfung der Platinenfunktionalität.

| Prototyping-Phase | Schlüsselaktivitäten |

|---|---|

| Schaltungsdesign | Entwurf des Schaltungslayouts und Erstellung des ersten Platinendesigns |

| Platzierung der Komponenten | Platzieren von Komponenten wie Widerständen, Kondensatoren und ICs auf der Prototypenplatine |

| Testen und Optimieren | Testen der Funktionalität, Identifizieren von Designfehlern und Optimieren des PCB-Layouts |

Gerber-Dateien, die Informationen zu Schichten, Komponenten und Kupferleiterbahnen enthalten, sind für die Leiterplattenherstellung unverzichtbar. Effizientes Prototyping rationalisiert den Leiterplattenmontageprozess und führt zu erfolgreichen Produktionsläufen. Durch die Befolgung eines strukturierten Prototyping-Prozesses können Ingenieure sicherstellen, dass ihre Designs zuverlässig, effizient und kostengünstig sind.

Design für Herstellbarkeit

Die Optimierung der elektronischen Platinenmontage durch effizientes Prototyping ebnet den Weg für ein Design für die Herstellbarkeit, einen wesentlichen Aspekt des PCB-Designs, bei dem verschiedene Faktoren berücksichtigt werden, um eine reibungslose Produktion zu gewährleisten. Design for Manufacturability (DFM) ist ein entscheidender Schritt, um sicherzustellen, dass PCB-Designs für die Montage optimiert sind und Fehler und Produktionskosten minimiert werden.

Eine gründliche DFM-Prüfung ist wichtig, um potenzielle Probleme wie Bauteilabstand, Lötmaskenausrichtung und Kupferleiterbahnbreite zu identifizieren, die die Herstellbarkeit beeinträchtigen können. Um diesen Prozess zu erleichtern, sind Designdateien mit Gerber-, Stückliste, und Montagezeichnungen sind erforderlich.

Die Zusammenarbeit zwischen Konstruktionsingenieuren und Fertigungsteams ist entscheidend, um DFM-Probleme bereits in der Entwurfsphase zu lösen und den PCB-Montageprozess zu optimieren. Durch die Optimierung des PCB-Designs hinsichtlich der Herstellbarkeit können Hersteller die Produktionskosten senken, Montagefehler minimieren und die Markteinführungszeit für elektronische Produkte verkürzen.

Effektive DFM-Prüfungen und Zusammenarbeit stellen sicher, dass Fertigungsbeschränkungen berücksichtigt werden, was zu hochwertigen Leiterplatten führt, die die Spezifikationen und Leistungsanforderungen erfüllen.

Vorbereitungsschritte vor der Montage

Sammeln Sie alle notwendigen Komponenten, Werkzeugeund Materialien in einem sauberer und organisierter Arbeitsplatz ist entscheidend für die Gewährleistung eines erfolgreichen Montageprozesses für elektronische Platinen. Bei einem renommierten PCB-Montageunternehmen Vorbereitung vor der Montage ist ein entscheidender Schritt, der die Grundlage für einen qualitativ hochwertigen Montageprozess legt.

Dabei werden die Komponenten gemäß der Stückliste (BOM) organisiert, um die Genauigkeit während der Montage sicherzustellen. Leiterplatten werden auch vor Beginn des Montageprozesses auf Defekte oder Schäden überprüft, um sicherzustellen, dass nur fehlerfreie Bretter werden verwendet. Lötausrüstung, wie Lötkolben, Flussund Lötdraht werden geprüft und für den Einsatz vorbereitet.

Darüber hinaus ESD-Schutzmaßnahmen werden implementiert, um statische Schäden an empfindlichen elektronischen Komponenten während der Montage zu verhindern. Ein sauberer Arbeitsplatz wird aufrechterhalten, um Verunreinigungen zu vermeiden und die Qualität der montierten Platinen sicherzustellen. Durch Befolgen dieser Vorbereitungsschritte vor der Montage kann ein PCB-Montageunternehmen einen reibungslosen und effizienten Montageprozess garantieren, der hochwertige elektronische Platinen produziert.

Lötpastendruckverfahren

Im Lötpastendruck Die Qualität des gedruckten Niederschlags wird durch verschiedene Faktoren beeinflusst. Dazu gehören die eingesetzten Techniken, Schablonendesign, Und Pastenviskosität. Um die Fortschritte im modernen Lötpastendruck würdigen zu können, ist es wichtig, die Entwicklung früherer Drucktechniken zu verstehen.

In diesem Abschnitt werden die wichtigsten Aspekte beim Schablonendesign, der idealen Pastenviskosität und deren Auswirkungen auf den gesamten Druckvorgang untersucht.

Frühere Drucktechniken

Im Bereich der Oberflächenmontage, Lötpastendruck hat sich als kritischer Prozessschritt herausgestellt. Die genaue Abscheidung von Lötpaste auf PCB-Pads ist von größter Bedeutung, um eine zuverlässige Bauteilbefestigung zu gewährleisten. Beim Lötpastendruckverfahren wird Lötpaste mithilfe einer Schablone auf PCB-Pads aufgetragen. Das Schablonendesign und -dicke hat großen Einfluss auf die Menge und Platzierungsgenauigkeit der Lötpaste.

Die richtige Ausrichtung und Druckkontrolle während des Druckens sind unerlässlich, um eine gleichmäßige Lotpastenanwendung zu gewährleisten. Dies wirkt sich direkt auf Bauteilhaftung bei der MontageIn der Vergangenheit haben verschiedene Drucktechniken wurden eingesetzt, um die besten Lötpastenabscheidung. Diese Techniken haben sich im Laufe der Zeit weiterentwickelt, wobei Fortschritte im Schablonendesign und in den Druckmechanismen eine verbesserte Lötpaste ermöglichten Lautstärkeregelung und Präzision.

Überlegungen zum Schablonendesign

Welche konkreten Schablonendesign Parameter können optimiert werden, um genaue Lötpastenabscheidung und zuverlässige Bauteilbefestigung bei der Oberflächenmontage?

Das Schablonendesign spielt eine wichtige Rolle bei der Gewährleistung einer genauen Lotpastenanwendung und Komponentenausrichtung bei der Leiterplattenmontage. Die Öffnungsgröße, Form und Ausrichtung auf der Schablone haben einen erheblichen Einfluss auf die Lötpastenabscheidung und die Gesamtqualität der Montage. Eine gut gestaltete Schablone garantiert ein gleichmäßiges Lötpastenvolumen, das für zuverlässige Lötverbindungen unerlässlich ist.

Richtig Schablonendicke ist wichtig, um diese Konsistenz zu erreichen. Darüber hinaus Schablonenspannung Und Rahmensteifigkeit sind entscheidend für die Aufrechterhaltung der Ebenheit der Schablone während des Druckvorgangs. Dadurch wird sichergestellt, dass die Lötpaste gleichmäßig und präzise aufgetragen wird.

Darüber hinaus regelmäßige Schablonenreinigung und Wartung sind notwendig, um eine Brückenbildung der Lötpaste zu verhindern und konsistente Druckergebnisse sicherzustellen. Durch die Optimierung dieser Schablonendesignparameter können Hersteller hochwertige Lötverbindungen und eine zuverlässige Bauteilbefestigung erzielen, was zu einer verbesserten Gesamtqualität der Montage führt.

Optimale Pastenviskosität

Die ideale Pastenviskosität ist ein entscheidender Faktor bei der Lötpastendruckverfahren, da es die Konsistenz und Qualität der Lötpastenabscheidung direkt beeinflusst und auf der Grundlage einer gut entworfenen Schablone aufbaut.

Der idealer Viskositätsbereich für eine effektive Schablonenfreigabe und Bauteilhaftung liegt typischerweise zwischen 300.000 und 400.000 cP. Die Viskosität spielt eine Schlüsselrolle bei der Effizienz der Pastenübertragung, wobei eine niedrige Viskosität zur Bildung von Lotkügelchen führt und eine hohe Viskosität zu einer unzureichenden Lotabscheidung führt.

Das Erreichen der gewünschten Viskosität gewährleistet gleichmäßige Lötpastendepots, Minimierung von Mängeln wie Brückenbildung oder unzureichende Lötstellen. Temperaturkontrolle Und Rheologiemodifikatoren kann zur Anpassung der Viskosität eingesetzt werden, um einen optimalen Pastenfluss während des Druckvorgangs zu erreichen.

Die Überwachung und Kontrolle der Pastenviskosität ist entscheidend für das Erreichen Hochwertige Lötpastendruckergebnisse bei der Leiterplattenmontage. Durch die Optimierung der Viskosität können Hersteller eine zuverlässige Bauteilhaftung, präzise Lötabscheidung und weniger Defekte gewährleisten, was letztendlich zu hochzuverlässigen elektronischen Baugruppen führt.

Platzierung und Prüfung von Komponenten

Die Bauteilplatzierung, ein kritischer Schritt bei der Montage von elektronischen Platinen, beinhaltet die genaue Positionierung von elektronische Teile auf der Leiterplatte (PCB) gemäß dem Designlayout. Dieser Prozess erfordert Genauigkeit und Präzision, um die Funktionalität, Zuverlässigkeit und Leistung der elektronischen Platine zu gewährleisten.

Automatisierte Pick-and-Place-Maschinen werden häufig eingesetzt, um hohe Geschwindigkeit und Präzision zu erreichen Bauteilplatzierung. Diese Maschinen ermöglichen die schnelle und genaue Positionierung elektronischer Teile auf der Leiterplatte und stellen sicher, dass die Montageprozess ist effizient und effektiv.

Nach der Bestückung der Bauteile wird ein Visuelle Inspektion wird durchgeführt, um zu überprüfen, richtige Ausrichtung, Ausrichtung und Löten von Bauteilen. Diese Prüfung ist von entscheidender Bedeutung, um Fehler oder Mängel frühzeitig im Montageprozess zu erkennen und umgehend Korrekturen vornehmen zu können.

Die Inspektion nach der Bestückung ist ein wesentlicher Schritt zur Sicherstellung der Qualität und Zuverlässigkeit der elektronischen Platine. Durch die Kombination einer genauen Bauteilplatzierung mit einer gründlichen Sichtprüfung können Hersteller garantieren, dass ihre elektronischen Platinen den höchsten Qualitäts- und Leistungsstandards entsprechen.

Reflow-Löten und Röntgen

Der Reflow-Lötverfahren ist ein kritischer Schritt bei der Montage von elektronischen Platinen, bei dem kontrollierte Heizprofile verwendet werden, um Lötpaste zu schmelzen und sichere Verbindungen zwischen Komponenten und der Leiterplatte (Leiterplatte).

In der Zwischenzeit, Röntgeninspektionstechniken werden zur zerstörungsfreien Prüfung von Leiterplatten eingesetzt, um versteckte Defekte zu erkennen und die Qualität und Zuverlässigkeit der Baugruppe zu gewährleisten.

Reflow-Lötverfahren

In der Versammlung von elektronische Platinen, Die Reflow-Lötverfahren ist ein entscheidender Schritt, bei dem Lötpaste wird geschmolzen und bildet starke Bindungen zwischen Komponenten in Oberflächenmontagetechnik (SMT) und der Leiterplatte (PCB).

Dieser Prozess umfasst sorgfältig kontrollierte Heizprofile um ein ordnungsgemäßes Schmelzen des Lots und Anbringen der Komponenten zu gewährleisten. Der Reflow-Prozess ist für die Gewährleistung der Zuverlässigkeit und Funktionalität elektronischer Platinen von entscheidender Bedeutung.

Lötpaste wird auf die Leiterplatte aufgetragen und dann wird die Platte einem kontrollierten Temperaturprofil ausgesetzt, wodurch das Lot schmilzt und starke Verbindungen zwischen den SMT-Komponenten und der Leiterplatte entstehen. Die Heizprofile sind sorgfältig ausgelegt, um eine Überhitzung zu verhindern, die die Komponenten oder die Leiterplatte beschädigen kann.

Die entstehenden Lötstellen sind für die Funktionalität der Platine entscheidend, und jeder Defekt kann zu einem Platinenausfall führen. Daher ist es wichtig, sicherzustellen, dass der Reflow-Lötprozess korrekt durchgeführt wird, um zuverlässige und funktionsfähige elektronische Platinen zu erhalten.

Röntgeninspektionstechniken

Die Qualitätssicherung bei der Montage elektronischer Platinen beruht auf der sorgfältigen Erkennung von Defekten. Röntgeninspektionstechniken haben sich als wichtiges Instrument zur Aufdeckung versteckter Mängel bei Reflow-Lötprozessen erwiesen.

Die Röntgenprüfung ist ein wichtiges Testverfahren zum Erkennen von Defekten, die die Funktionalität und Zuverlässigkeit der elektronischen Platine beeinträchtigen können.

Hier sind einige wichtige Vorteile der Röntgenprüfung bei der Leiterplattenmontage:

- Erkennung versteckter Mängel: Durch die Röntgeninspektion können versteckte Defekte wie Hohlräume, Fehlausrichtungen und Lötbrücken identifiziert werden, die während des Reflow-Lötprozesses auftreten können.

- Sicherstellung der Integrität der Lötstellen: Die Röntgeninspektion liefert detaillierte Bilder der inneren Strukturen und stellt die Integrität der Lötstellen und die Ausrichtung der Komponenten nach dem Reflow sicher.

- Überprüfung der Komponentenausrichtung: Röntgengeräte nutzen fortschrittliche Bildgebungstechnologie, um Defekte wie unzureichende Lötstellen, Tombstoning und falsche Komponentenausrichtung zu erkennen.

- Verbesserte Qualitätssicherung: Die Röntgenprüfung ist ein wichtiger Schritt zur Sicherstellung der Qualität und Zuverlässigkeit elektronischer Platinen, da sie Defekte erkennt, die mit bloßem Auge möglicherweise nicht erkennbar sind.

Bestückung mit Durchgangsbohrungen

Das Grundprinzip der Durchsteckmontage von Bauteilen besteht in der präzisen Platzierung von Leitungen in vorgebohrten Löchern auf der Leiterplatte (PCB). Bei diesem Verfahren werden größere Bauteile mit Leitungen manuell in vorgebohrte Löcher auf der Leiterplatte platziert, um sichere Verbindungen und zuverlässige elektronische Baugruppen zu gewährleisten. Die Durchsteckmontage wird bevorzugt für Bauteile verwendet, die mechanische Festigkeit und Hitzebeständigkeit erfordern, wie etwa Steckverbinder, Schalter und größere Kondensatoren.

| Komponententyp | Einfügemethode | Vorteile |

|---|---|---|

| Größere Kondensatoren | Manuelles Einfügen | Haltbarkeit und Zuverlässigkeit |

| Anschlüsse | Durchsteckmontage | Mechanische Festigkeit |

| Schalter | Wellenlöten | Hitzebeständigkeit |

| Bauteile mit Anschlussdrähten | Bestückung mit Durchgangsbohrungen | Sichere Verbindungen |

Das Bestücken von Bauteilen mit Durchgangslöchern sorgt für Langlebigkeit und Zuverlässigkeit in elektronischen Baugruppen und ist somit ein wesentlicher Schritt im PCB-Montageprozess. Durch den Einsatz der Durchgangslochtechnologie werden Bauteile sicher an der PCB befestigt, wodurch zuverlässige Verbindungen gewährleistet und das Risiko eines Bauteilausfalls minimiert wird. Beim Wellenlöten werden Bauteile an die PCB gelötet, wodurch eine starke und zuverlässige Verbindung entsteht.

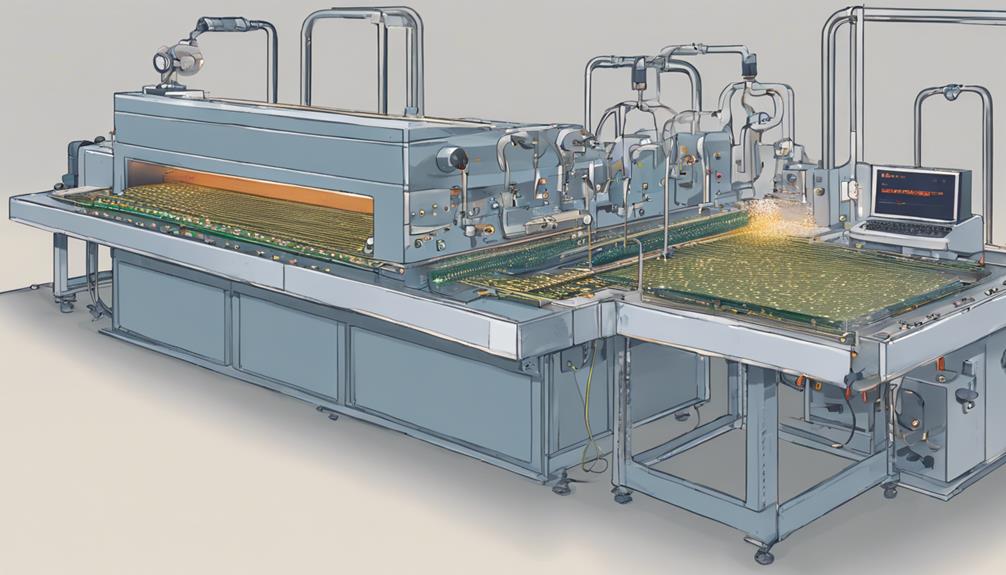

Wellenlöten und Inspektion

Das Wellenlötverfahren wird häufig bei der Bestückung mit Durchstecktechnik (THT) eingesetzt, um zuverlässige Lötverbindungen an bedrahteten Bauteilen herzustellen und so sowohl mechanische Festigkeit als auch elektrische Verbindungen sicherzustellen. Bei diesem Verfahren wird die Leiterplatte über eine Welle aus geschmolzenem Lötmittel geführt. Dies wird durch ein Fördersystem erreicht, das die Leiterplatten durch die Phasen Vorwärmen, Flussmittelauftrag, Löten und Abkühlen bewegt.

Zur Gewährleistung der Qualität sind geeignete Wellenlötparameter wie Wellenhöhe, Vorheiztemperatur und Fördergeschwindigkeit von entscheidender Bedeutung, um gleichmäßige und zuverlässige Lötverbindungen zu erzielen.

Die folgenden Schlüsselfaktoren tragen zum erfolgreichen Wellenlöten und Prüfen bei:

- Optimierte Wellenlötparameter um Defekte zu vermeiden und zuverlässige Lötverbindungen sicherzustellen.

- Effiziente Fördersysteme für eine effiziente Produktion und weniger Mängel.

- Gründliche Inspektion nach dem Wellenlöten, um Lötfehler wie Brücken, unzureichendes Lot oder falsch ausgerichtete Komponenten zu erkennen.

- Maßnahmen zur Qualitätskontrolle um qualitativ hochwertige Leiterplatten zu gewährleisten, die den erforderlichen Standards entsprechen.

Schutzbeschichtung und Reinigung

Bei der Montage elektronischer Platinen spielen Schutzbeschichtungen und Reinigungsprozesse eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Langlebigkeit von Leiterplatten (PCBs), indem sie diese vor Umwelteinflüssen schützen und Verunreinigungen beseitigen, die ihre Leistung beeinträchtigen können.

Schutzbeschichtungen wie Acryl, Silikon und Urethan schützen Leiterplatten vor Feuchtigkeit, Korrosion und thermischer Belastung und erhöhen so ihre Zuverlässigkeit. Gleichzeitig werden durch Reinigungsprozesse mit deionisiertem Wasser Flussmittelrückstände entfernt, was eine hervorragende Leistung und Langlebigkeit gewährleistet.

| Beschichtungstyp | Eigenschaften | Vorteile |

|---|---|---|

| Acryl | Feuchtigkeitsschutz | Verbesserung der Zuverlässigkeit |

| Silikon | Thermische Stressbeständigkeit | Verbesserung der Langlebigkeit |

| Urethan | Korrosionsschutz | Umweltschutz |

Richtige Reinigungs- und Beschichtungsverfahren sind für die Aufrechterhaltung der Integrität und Funktionalität von Leiterplatten in verschiedenen Betriebsumgebungen unerlässlich. Durch die Kombination dieser Prozesse können Leiterplatten Umweltfaktoren standhalten und so hervorragende Leistung und Langlebigkeit gewährleisten.

Endkontrolle und Prüfung

Während der abschließenden Inspektions- und Testphase werden die montierten Leiterplatten (PCBs) sorgfältig geprüft, um ihre Einhaltung strenger Qualitätsstandards sicherzustellen. Dieser gründliche Prozess umfasst eine Reihe strenger Tests und Inspektionen, um sicherzustellen, dass die PCBAs die erforderlichen Spezifikationen erfüllen.

Bei der Endkontrolle und Prüfung werden die folgenden wichtigen Schritte durchgeführt:

- Endkontrolle: Eine visuelle Prüfung der PCBAs, um etwaige Defekte oder Anomalien zu erkennen.

- IKT-Tests: Automatisierte Tests bestätigen die Funktionalität elektronischer Verbindungen und garantieren eine zuverlässige Leistung.

- Röntgeninspektion: Detaillierte Untersuchung von Bauteilen wie BGAs, um Defekte oder Unregelmäßigkeiten zu identifizieren.

- AOI nach dem Reflow: Eine automatische optische Inspektion gewährleistet die korrekte Platzierung und Ausrichtung der Komponenten.

Darüber hinaus ist für optimale Leistung und Langlebigkeit das gründliche Reinigen und Trocknen der PCBAs nach der Montage unerlässlich.

Verpackung und Transport

Die sorgfältige Verpackung bestückter Leiterplatten (PCBs) ist ein entscheidender Schritt im Herstellungsprozess, da sie direkte Auswirkungen auf die Sicherheit und Integrität der elektronischen Platinen während des Transports hat.

Eine ordnungsgemäße Verpackung ist wichtig in Schutz elektronischer Platinen vor Beschädigungen während des Transports und garantiert, dass sie in einwandfreiem Zustand an ihrem Bestimmungsort ankommen.

Um das zu erreichen, Antistatikbeutel werden häufig zur Lagerung von PCBAs verwendet, um sie vor statischer Elektrizität zu schützen. Darüber hinaus benutzerdefinierte Schaumstoffeinlagen bieten Polsterung und Unterstützung, um zu verhindern Stoßschäden während des Transports.

Für zusätzlichen Schutz, Schutzlack kann angewendet werden, um die Platten während des Transports vor Umwelteinflüssen zu schützen.

Um die sichere Lieferung von elektronischen Baugruppen an Kunden zu gewährleisten, sind sorgfältige Handhabung und Transportüberlegungen unerlässlich. Dazu gehören sorgfältige Planung und Liebe zum Detail, um Stöße, Vibrationen und andere Formen der Belastung zu verhindern, die die Integrität der Platinen beeinträchtigen könnten.

Qualitätskontrolle der Leiterplattenbestückung

Neben der Gewährleistung des sicheren Transports von Leiterplatten richtet sich die Aufmerksamkeit auf den sorgfältigen Prozess der Qualitätskontrolle bei der Leiterplattenmontage, bei dem Präzision und Liebe zum Detail von größter Bedeutung sind. Der Leiterplattenmontageprozess umfasst mehrere Qualitätskontrollen, um die höchsten Produktionsstandards einzuhalten.

Zu den wichtigsten Maßnahmen zur Qualitätskontrolle gehören:

- Automatisierte optische Inspektion (AOI): Einsatz modernster Optik und Software zur Erkennung von Defekten und Gewährleistung einer präzisen Komponentenplatzierung.

- Manuelle Lötprüfung: Techniker überprüfen Lötstellen visuell auf Defekte und stellen so zuverlässige Verbindungen sicher.

- Röntgeninspektionen: Durch hochauflösende Röntgenbilder werden Defekte in komplexen Leiterplattenbaugruppen erkannt und eine qualitativ hochwertige Produktion gewährleistet.

- Endkontrolle und Funktionsprüfung: Überprüfen der Funktionalität montierter elektronischer Platinen und Sicherstellen, dass sie die Spezifikationen erfüllen.

Während des gesamten PCB-Montageprozesses ist die Qualitätskontrolle unerlässlich. Das Verschrotten fehlerhafter PCBAs und die Wiederholung des Montageprozesses für eine erfolgreiche Produktion sind für die Einhaltung der Qualitätsstandards von entscheidender Bedeutung.

Wie kann ein visueller Prozessablaufleitfaden zur Qualitätssicherung bei der Montage elektronischer Platinen beitragen?

Ein visueller Prozessablaufplan kann die Qualität bei der Montage elektronischer Leiterplatten sicherstellen, indem er einen klaren, schrittweisen Überblick über den gesamten Prozess bietet. Dazu gehören die in der Umfassende Checkliste für die Montagelinie. Mit dieser visuellen Hilfe können Techniker den Montageprozess problemlos verfolgen, wodurch Fehler reduziert und Qualitätsstandards eingehalten werden.

Handhabung und Feedback fertiger Leiterplatten

Im letzte Phasen der Leiterplattenmontage, sorgfältige Handhabung Und Rückkopplungsmechanismen werden eingesetzt, um die Integrität fertiger Leiterplatten zu gewährleisten. Fertige Leiterplatten werden mit Sorgfalt behandelt, um Schäden an Komponenten oder Lötstellen während des Montageprozesses zu vermeiden.

Jede Leiterplatte durchläuft eine Endkontrolle um sicherzustellen, dass alle Komponenten richtig platziert und gelötet sind und dass alle Verbindungen sicher sind. Dieser Inspektionsprozess bietet kritisches Feedback, und hilft dabei, etwaige Defekte oder Probleme zu identifizieren, die vor dem Versand der Leiterplatte behoben werden müssen.

Qualitätskontrollmaßnahmen werden durchgeführt, um hohe Standards einzuhalten und die Kundenanforderungen an die fertige Leiterplatte zu erfüllen. Die richtige Handhabung und Feedback-Mechanismen sind entscheidend, um den Kunden zuverlässige und funktionsfähige Leiterplattenbaugruppen zu liefern.

Häufig gestellte Fragen

Wie ist der Prozessablauf der Leiterplattenmontage?

Der Prozessablauf der Leiterplattenmontage umfasst eine Reihe aufeinanderfolgender Schritte.

Es beginnt mit Lötpastenauftrag Verwenden Sie eine Schablone, um eine gleichmäßige Verteilung auf der Leiterplatte zu gewährleisten.

Die Bestückung der Bauteile erfolgt dann mit hochpräzisen Pick-and-Place-Maschinen, gefolgt von Reflow-Löten um Komponenten durch kontrollierte Heiz- und Kühlzyklen mit der Leiterplatte zu verbinden.

Was sind die 3 Schritte im Leiterplattenmontageprozess?

Im weiten Feld der Elektronikfertigung sind bei der Leiterplattenmontage drei wesentliche Schritte von entscheidender Bedeutung.

Die drei unverzichtbaren Säulen der Leiterplattenbestückung sind Lötpastenauftrag, Bauteilplatzierung, Und Reflow-Löten.

Diese aufeinanderfolgenden Schritte garantieren die nahtlose Integration elektronischer Komponenten und führen zu einer funktionalen und zuverlässigen Leiterplatte.

Wie läuft die elektronische Montage ab?

Der elektronische Montageprozess umfasst die präzise Platzierung von Komponenten wie Widerständen, Kondensatoren und ICs auf einer Leiterplatte (PCB). Bei diesem Prozess werden die Komponenten mithilfe der Surface Mount Technology (SMT) oder der Thru-Hole Technology (THT) montiert, die dann mithilfe von Lötpaste.

Streng Maßnahmen zur Qualitätskontrolle, einschließlich optischer und Röntgeninspektionen, garantieren eine genaue Komponentenplatzierung und Lötung.

Was sind die Schritte des SMT-Prozesses?

Der SMT-Prozess verläuft wie ein präzisionsgefertigt Orchesterdarbietung, bei der jeder Schritt harmonisch auf dem letzten aufbaut.

Der Prozess beginnt mit dem sorgfältigen Auftragen der Lötpaste, die mithilfe einer Schablone vorsichtig auf der Leiterplatte verteilt wird.

Anschließend werden die Bauteile mittels automatisierter Aufsammeln und plazieren Maschinen.

Beim Reflow-Löten wird die Paste dann geschmolzen und die Komponenten werden sicher mit der Platine verbunden.