La tecnología de montaje superficial (SMT) ha transformado el proceso de ensamblaje de placas de circuito impreso (PCB), permitiendo la colocación de componentes directamente sobre la superficie de la placa. Esto maximiza el espacio disponible, facilita dispositivos electrónicos compactos y eficientes y permite una mayor densidad del componente. SMT también aumenta capacidades de automatización, acelera la producción y mejora la confiabilidad de la PCB factores. Con SMT, los fabricantes pueden lograr tasas de ensamblaje más rápidas, plazos de producción reducidos y mejores capacidades de disipación de calor. Como resultado, SMT mejora enormemente métricas de rendimiento eléctrico, lo que lleva a mayores tasas de satisfacción del cliente. Los beneficios de SMT en la producción de PCB son innegables y una mayor exploración revela aún más ventajas en esta tecnología innovadora.

Conclusiones clave

- La tecnología de montaje en superficie (SMT) permite una mayor densidad de componentes en las PCB, maximizando el espacio disponible y facilitando diseños compactos.

- SMT revoluciona el ensamblaje de PCB con la colocación de componentes de alta velocidad, lo que reduce la intervención manual y garantiza una producción rápida.

- Los equipos SMT automatizados garantizan la colocación precisa de los componentes, lo que reduce los errores y el retrabajo, y agiliza los procesos de reparación de PCB.

- SMT facilita una mayor densidad de circuitos, mejora la integridad de la señal y permite la creación de dispositivos electrónicos de alto rendimiento.

- Al minimizar los gastos de materiales y los costos de mano de obra, el ensamblaje SMT logra ganancias de eficiencia y ahorros de costos a través de procesos automatizados.

Densidad de componentes mejorada

Además, al permitir una mayor densidad del componente En placas de circuito impreso (PCB), la tecnología de montaje superficial (SMT) permite el desarrollo de más Dispositivos electrónicos compactos y eficientes.. Esta mayor densidad de componentes se logra colocando los componentes directamente sobre la superficie del tablero, maximizando el uso de espacio disponible.

Como resultado, SMT permite incluir más funciones en espacios más pequeños, lo que hace que los dispositivos electrónicos sean más eficientes y compactos. La naturaleza compacta de los componentes SMT también aumenta la eficiencia de los dispositivos electrónicos al reducir el tamaño y el peso.

Además, la mayor densidad de componentes en el ensamblaje SMT da como resultado un mejor rendimiento y funcionalidad de los productos electrónicos. La densidad de componentes mejorada que ofrece SMT también conduce a más Diseños de PCB optimizados y eficientes, beneficiando a diversas industrias.

Mayores capacidades de automatización

Las mayores capacidades de automatización de Surface Mount Technology revolucionan el Proceso de montaje de PCB habilitando colocación de componentes de alta velocidad y líneas de producción eficientes. Las máquinas automatizadas pueden colocar componentes con precisión a velocidades de 25.000 por hora o más, lo que garantiza una producción rápida y minimiza la intervención manual.

Este alto nivel de automatización permite la implementación de montaje de alta velocidad líneas, aumentando aún más la eficiencia del ensamblaje de PCB.

Colocación automatizada de componentes

Con la llegada de las máquinas avanzadas de colocación automatizada de componentes, el ensamblaje SMT ha sido testigo de un salto significativo en productividad, con algunas máquinas de última generación capaces de colocar componentes a velocidades de 25.000 por hora o más. Esta mayor capacidad de automatización ha revolucionado la industria, permitiendo a los fabricantes satisfacer la creciente demanda de dispositivos electrónicos complejos.

Los avanzados sistemas de visión integrados en estas máquinas garantizan la precisión en la colocación de los componentes, reduciendo errores y defectos. Como resultado, la colocación automatizada de componentes en el ensamblaje SMT aumenta el rendimiento y la eficiencia, lo que permite ciclos de producción más rápidos y plazos de entrega reducidos.

Además, la precisión y consistencia del ensamblaje automatizado permiten la producción de PCB de alta calidad con mayor confiabilidad. Al aprovechar la colocación automatizada de componentes, los fabricantes pueden obtener los beneficios de una mayor productividad, costos laborales reducidosy una mayor calidad del producto, lo que en última instancia conduce a una mayor competitividad en el mercado.

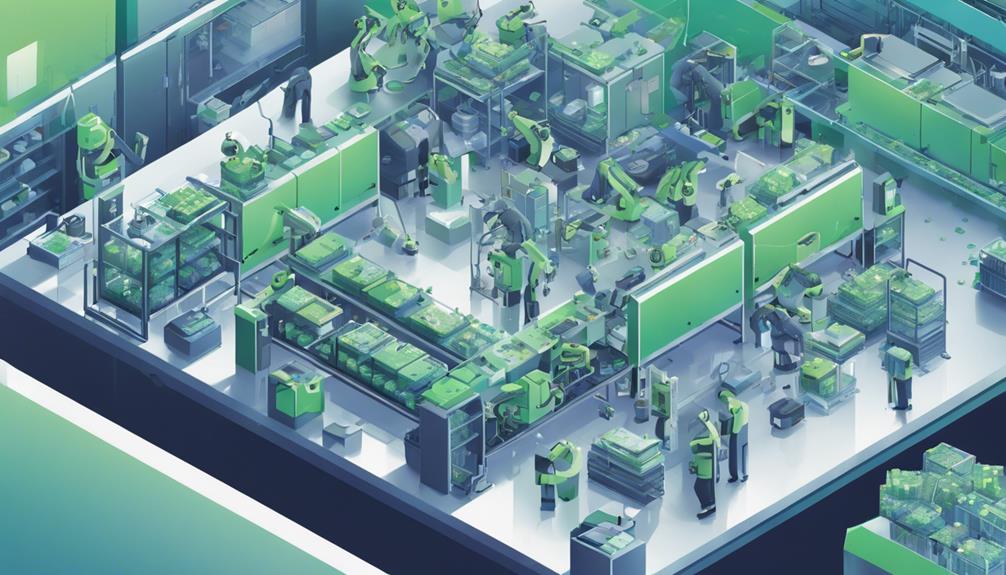

Líneas de montaje de alta velocidad

Además, líneas de montaje de alta velocidad, equipado con equipos SMT de última generación, han aumentado exponencialmente capacidades de producción, posicionando a los fabricantes para satisfacer la creciente demanda de dispositivos electrónicos complejos.

Estas líneas avanzadas de fabricación SMT pueden colocar componentes a velocidades superiores a 25 000 por hora, lo que garantiza una producción rápida y eficiente. El mayores capacidades de automatización en estas líneas de montaje conducen a una menor intervención manual, mejorando la precisión y la coherencia en colocación de componentes. Esto, a su vez, mejora el rendimiento, permitiendo mayores volúmenes de producción en plazos más cortos.

Los equipos SMT de última generación proporcionan un ensamblaje de PCB preciso y confiable, cumpliendo con los estándares de calidad de la industria de manera eficiente. Además, estas líneas de montaje de alta velocidad pueden manejar diseños complejos con alta densidad de componentes, optimizando eficiencia de producción y salida.

Se logran tasas de montaje más rápidas

La implementación de la tecnología de montaje superficial (SMT) ha dado lugar a avances significativos en Eficiencia del ensamblaje de PCB, especialmente en lo que respecta a velocidades de montaje más rápidas. Esto se atribuye a la mayor densidad de componentes que se puede lograr con SMT, lo que permite colocar más componentes en un área más pequeña.

Además, sistemas de colocación automatizados Permiten la colocación de componentes a alta velocidad, contribuyendo así a acelerar las tasas de montaje.

Mayor densidad de componentes

Los componentes compactos de montaje en superficie permiten un aumento significativo en la densidad de los componentes en placas de circuito impreso, facilitando así velocidades de montaje más rápidas. Esto se logra mediante el uso de la tecnología de montaje en superficie (SMT), que permite mayor densidad de componentes debido al menor tamaño de los componentes SMT.

La naturaleza compacta de estos componentes permite una mayor proximidad en la PCB, optimizando la utilización del espacio y mejorar eficiencia de montaje. Con SMT, se pueden colocar más componentes en un área determinada, lo que reduce el tamaño total de la PCB y mantiene la funcionalidad.

Esta mayor densidad de componentes contribuye a tiempos de montaje más rápidos, lo que convierte a SMT en la opción preferida para la producción de gran volumen. El procesos de colocación automatizados de SMT también aumentan la cantidad de componentes que se pueden colocar en una placa, mejorando aún más la eficiencia del ensamblaje.

Sistemas de colocación automatizados

Operando a velocidades incomparables, sistemas de colocación automatizados en SMT permiten el rápido despliegue de componentes, impulsando así en gran medida tarifas de montaje. Con capacidad para colocar hasta 25.000 componentes por hora, estos sistemas aumentan sustancialmente el rendimiento y reducen los errores en el proceso de ensamblaje.

Los sistemas de visión avanzados integrados en las máquinas SMT automatizadas garantizan la precisión durante la colocación de los componentes, lo que garantiza ensamblajes de alta calidad. Además, impresión automatizada de pasta de soldadura Garantiza una aplicación consistente y precisa para las mejores uniones de soldadura.

la integracion de sistemas de inspección automatizados, como AOI y rayos X, en la fabricación SMT garantiza altos estándares de calidad e identificación de defectos. Esta fusión de procesos automatizados permite la producción de PCB de alta confiabilidad con defectos mínimos.

Como resultado, la automatización SMT desempeña un papel fundamental en la mejora de la calidad y eficiencia generales del ensamblaje de PCB. Al aprovechar los sistemas de colocación automatizados, los fabricantes pueden lograr tasas de ensamblaje más rápidas y al mismo tiempo mantener estándares de calidad excepcionales.

Factores de confiabilidad de PCB mejorados

Al minimizar el estres mecanico asociado con componentes de orificio pasante, el ensamblaje de tecnología de montaje superficial (SMT) mejora en gran medida la confiabilidad general de las placas de circuito impreso (PCB). Esto se logra reduciendo el riesgo de fallas mecánicas, que son comunes en los componentes con orificios pasantes.

La automatización en la fabricación SMT garantiza la ubicación precisa de los componentes, minimizando los errores que podrían afectar la confiabilidad de la PCB. Además, la tecnología SMT permite una mayor densidad del circuito, lo que lleva a mejorar integridad de la señal y confiabilidad del rendimiento general.

la eliminación de perforación de agujeros en el ensamblaje SMT también mejora la confiabilidad de la PCB al reducir la posibilidad de cortocircuitos y aperturas en el circuito. Además, los procesos de fabricación SMT incluyen un exhaustivo procedimientos de inspección garantizar alta calidad, PCB confiables para diversas aplicaciones electrónicas.

Con el ensamblaje SMT, los fabricantes pueden producir PCB con mayor confiabilidad, lo que garantiza un rendimiento excelente y minimiza el riesgo de fallas. Al aprovechar el ensamblaje SMT, los fabricantes pueden crear PCB de alta confiabilidad que satisfagan las demandas de las aplicaciones electrónicas modernas.

Plazos de producción reducidos

La tecnología de montaje en superficie (SMT) reduce en gran medida los plazos de producción al acelerar colocación de componentes y racionalizar los procesos de producción.

Con SMT, los componentes se pueden colocar a velocidades de 25.000 por hora o más, superando con creces las capacidades de colocación manual.

Esta mayor eficiencia, sumada a sistemas de inspección automatizados, permite a los fabricantes acelerar la producción y cumplir plazos ajustados.

Colocación de componentes más rápida

Con la capacidad de colocar componentes a velocidades de 25.000 por hora o más, las máquinas equipadas con tecnología de montaje en superficie (SMT) han revolucionado el mundo. Proceso de montaje de PCB, reduciendo en gran medida plazos de producción. Este capacidad de colocación rápida es un factor notable en la ganancias de eficiencia logradas a través del ensamblaje SMT.

Al automatizar la colocación precisa de componentes en PCB, el ensamblaje SMT reduce los plazos de producción, lo que mejora la eficiencia general. Los equipos SMT avanzados ofrecen una mayor densidad de PCB en un espacio más pequeño, lo que contribuye a procesos de ensamblaje más rápidos.

Además, la automatización en la fabricación SMT garantiza un ensamblaje de PCB eficiente y confiable, optimizando los tiempos de producción. Los procesos altamente automatizados permitidos por Equipo de montaje SMT Garantizar la calidad y la precisión, aumentando la eficiencia general en el ensamblaje de PCB.

Procesos de producción optimizados

La racionalización de los procesos de producción es fundamental para reducir plazos de producción, y tecnología SMT ha logrado avances notables en esta área al minimizar la intervención manual y maximizar la automatización.

Al automatizar colocación de componentes y procesos de soldadura, SMT permite tiempos de producción más rápidos, lo que permite el ensamblaje de PCB complejos con mayor eficiencia. Equipo SMT automatizado Puede colocar componentes a velocidades de 25.000 por hora o más, lo que reduce en gran medida los plazos de producción.

Este proceso simplificado garantiza calidad consistente y precisión en el ensamblaje de PCB, mejorando aún más la eficiencia de la producción. Además, la fabricación SMT elimina la necesidad de intervención manual en la colocación de componentes, optimizando utilización del espacio y flujo de producción.

El uso de ambos lados de la placa sin limitaciones permite el montaje de PCB complejos con mayor densidad, reduciendo aún más los plazos de producción. Al aprovechar la tecnología SMT, los fabricantes pueden reducir sustancialmente los plazos de producción, lo que se traduce en una mayor eficiencia del ensamblaje de PCB y una mayor productividad.

Mayor precisión en la colocación de componentes

Mediante el aprovechamiento sistemas de visión avanzados, Los procesos de ensamblaje SMT logran precisión incomparable en la colocación de componentes, asegurando así un posicionamiento preciso de los componentes en las PCB. Este precisión de colocación mejorada es posible gracias a la funciones de autocorrección Integrado en tecnología SMT, que garantiza un posicionamiento preciso de los componentes. Como resultado, los procesos de ensamblaje SMT producen conjuntos de circuitos de mayor calidad con funcionalidad y confiabilidad mejoradas.

El automatización inherente a la tecnología SMT mejora aún más la eficiencia al garantizar que los componentes se coloquen de manera precisa y consistente en las PCB. Esto, a su vez, reduce los errores en la colocación de componentes, lo que genera conjuntos de circuitos de calidad superior. Al minimizar los errores y garantizar la ubicación precisa de los componentes, los procesos de ensamblaje SMT aumentan significativamente la eficiencia del ensamblaje de PCB.

Con la tecnología SMT, los fabricantes pueden producir con confianza PCB de alta confiabilidad que cumplen con los más estrictos estándares de calidad. Al lograr una mayor precisión de colocación, los procesos de ensamblaje SMT establecen un nuevo punto de referencia para la eficiencia y la calidad en el ensamblaje de PCB.

Errores minimizados y retrabajo

El enfoque de la tecnología SMT en la automatización y la precisión disminuye significativamente la aparición de errores y retrabajos, optimizando así la eficiencia general de las operaciones de ensamblaje de PCB. Al minimizar el manejo manual y confiar en la colocación automatizada de componentes, el ensamblaje SMT reduce la probabilidad de errores humanos y mejora la eficiencia general. Esto, a su vez, conduce a costos reducidos asociados con el retrabajo y la reparación.

Los beneficios de SMT para minimizar errores y retrabajos se pueden resumir de la siguiente manera:

- Colocación automatizada de componentes Garantiza un posicionamiento preciso en las PCB, reduciendo la probabilidad de errores.

- Manipulación manual reducida Reduce las posibilidades de errores humanos y mejora la eficiencia general.

- Detección temprana de defectos a través de sistemas de inspección automatizados disminuye la necesidad de retrabajo y garantiza ensamblajes de alta calidad.

- Precisión de colocación de componentes optimizada durante el proceso de montaje minimiza la necesidad de retrabajo.

En el ensamblaje SMT, la soldadura en pasta se aplica con precisión y los componentes se colocan con precisión, lo que reduce la probabilidad de errores y retrabajos. Como resultado, la tecnología SMT ayuda a reducir los costos asociados con errores y retrabajos, lo que la convierte en una opción atractiva para las operaciones de ensamblaje de PCB.

Medidas de control de calidad mejoradas

Además de minimizar errores y retrabajos, la tecnología SMT también permite mejorar las medidas de control de calidad, que son fundamentales para garantizar la confiabilidad y el rendimiento de los PCB. Estas medidas se logran mediante la implementación de sistemas de inspección automatizados, como la inspección óptica automatizada (AOI) y la inspección por rayos X.

| Método de inspección | Descripción |

|---|---|

| AOI | Las cámaras de alta resolución detectan los defectos más pequeños |

| radiografía | Inspección de componentes internos |

| Comparación de imágenes de referencia | Tableros comparados con imágenes de referencia para detectar desviaciones. |

Estos sistemas de inspección avanzados permiten controles de calidad precisos, detectando incluso los defectos y desviaciones más pequeños. Las medidas de control de calidad en la fabricación SMT contribuyen significativamente a la confiabilidad y el rendimiento de los PCB. Al aprovechar los equipos SMT, los fabricantes pueden garantizar un ensamblaje eficiente y confiable con mecanismos avanzados de control de calidad. Esto da como resultado PCB de alta calidad que cumplen con los estándares requeridos, lo que garantiza el rendimiento general y la confiabilidad del producto final.

Diseño compacto y ahorro de espacio

El diseño compacto habilitado por la tecnología de montaje en superficie (SMT) genera importantes ahorros de espacio, lo que permite reducir el tamaño de los componentes y aumentar la densidad de la placa.

Esto, a su vez, permite el desarrollo de dispositivos electrónicos más pequeños y complejos con un rendimiento mejorado.

Tamaño de componente reducido

Los componentes compactos de montaje en superficie permiten el diseño de dispositivos electrónicos más pequeños y livianos con mayor funcionalidad, revolucionando así el panorama de la electrónica moderna. El tamaño reducido de los componentes de los SMT permite un uso más eficiente del espacio de PCB, lo que permite la creación de dispositivos compactos con un rendimiento mejorado. Esto es particularmente evidente en el uso de cables más pequeños y SMD, que facilitan la miniaturización de dispositivos electrónicos.

Los beneficios del tamaño reducido de los componentes en SMT se pueden resumir de la siguiente manera:

- Densidad de montaje mejorada: Se pueden acomodar más componentes en una PCB más pequeña, lo que permite una mayor funcionalidad en un factor de forma más pequeño.

- Diseño y funcionalidad optimizados: El diseño compacto de SMT permite un diseño y una funcionalidad optimizados, lo que conduce a un rendimiento mejorado y una EMI reducida.

- Costos de fabricación reducidos: El uso de componentes más pequeños reduce los costos de material y el tiempo de ensamblaje, lo que resulta en menores costos de fabricación.

- Propagación de señal mejorada: El tamaño reducido de los componentes SMT mejora la propagación de la señal y reduce el retardo de la señal, lo que mejora el rendimiento general del sistema.

Mayor densidad del tablero

Una mayor densidad de placa, un sello distintivo de la tecnología Surface Mount, permite la creación de dispositivos electrónicos cada vez más complejos en un espacio más pequeño. Esto se logra mediante el uso de componentes SMT, que son más pequeños y se pueden colocar más juntos en la PCB, maximizando el uso del espacio disponible. Los diseños compactos resultantes contribuyen al desarrollo de productos electrónicos más pequeños, ligeros y portátiles.

| Aspecto de diseño | Impacto de la SMT |

|---|---|

| Tamaño del tablero | Reducido hasta 50% |

| Recuento de componentes | Incrementado hasta 200% |

| Complejidad del circuito | Mejorado hasta en 300% |

| Eficiencia general | Mejorado hasta en 25% |

La mayor densidad de la placa lograda a través de SMT da como resultado una mayor funcionalidad empaquetada en un espacio más pequeño, ideal para dispositivos electrónicos modernos. Esto es particularmente importante en aplicaciones donde el espacio es limitado, como en la tecnología portátil o los dispositivos IoT. Al facilitar la creación de circuitos complejos en PCB más pequeñas, el ensamblaje SMT mejora la eficiencia y el rendimiento generales, lo que lo convierte en una tecnología esencial en la fabricación de productos electrónicos modernos.

Retraso de señal minimizado

En virtud de su diseño que ahorra espacio, la tecnología Surface Mount minimiza el retraso de la señal, mejorando así el rendimiento general de los dispositivos electrónicos. Este diseño compacto permite rutas de señal más cortas, lo que reduce el retraso de propagación y facilita una transmisión de señal más rápida.

Los beneficios de un retraso de señal minimizado en el ensamblaje SMT se pueden resumir de la siguiente manera:

- Longitudes de ruta de señal reducidas Permite una transmisión de señal más rápida y un mejor rendimiento del circuito.

- Clientes potenciales más cortos en los componentes SMT contribuyen a minimizar el retraso de la señal, lo que resulta en una funcionalidad mejorada del dispositivo.

- Diseños de PCB más densos posible gracias a la tecnología SMT, reduce el retraso de la señal al acortar la distancia entre los componentes.

- Tasas de transferencia de datos más rápidas se logran a través del retardo de señal minimizado, lo que lleva a una eficiencia general mejorada de la PCB.

El retardo de señal minimizado en el ensamblaje SMT contribuye considerablemente a mejorar el rendimiento de los dispositivos electrónicos.

Procesos de reparación de PCB simplificados

La eliminación de la perforación de orificios en la tecnología de montaje en superficie (SMT) facilita un proceso más ágil. Proceso de reparación de PCB. Esto permite a los técnicos centrarse en identificar y resolver fallas en lugar de maniobrar a través de geometrías complejas de placas.

Este enfoque simplificado permite un flujo de trabajo de reparación más eficiente, lo que reduce el tiempo de inactividad y aumenta la productividad general. El uso de dispositivos de montaje en superficie (SMD) en SMT mejora aún más el proceso de reparación. Estos componentes más pequeños y livianos son más manejables durante procedimientos de retrabajo y reemplazo.

Además, equipo de montaje SMT automatizado garantiza precisión colocación de componentes, minimizando la probabilidad de errores que puedan requerir reparación. El resultado es una reducción significativa de la necesidad de reparación y mantenimiento, gracias a la mayor confiabilidad de los PCB fabricado usando SMT.

Los procesos de inspección en el ensamblaje SMT también ayudan a identificar problemas potenciales, lo que permite medidas proactivas para evitar que se produzcan fallos en primer lugar. Al agilizar el proceso de reparación, SMT permite un enfoque más eficiente y eficaz para la reparación de PCB, lo que en última instancia conduce a una mejora eficiencia general.

Menores costos de materiales y mano de obra

La tecnología de montaje en superficie reduce considerablemente los gastos de material, aprovechando los componentes más pequeños y eliminando la necesidad de perforar agujeros en las placas de circuito impreso. Esto minimiza la cantidad de material necesario, lo que se traduce en importantes ahorros de costes.

Además de las reducciones de costos de materiales, SMT también reduce los costos de mano de obra mediante procesos automatizados de colocación de componentes y soldadura. Esto minimiza la intervención manual, lo que resulta en menores gastos de mano de obra para la producción de PCB.

Los beneficios de SMT en la reducción de costos de material y mano de obra se pueden resumir de la siguiente manera:

- Componentes más pequeños: Reducir el uso de materiales y los costos.

- Sin taladrar agujeros: Elimina la necesidad de perforar agujeros en los PCB, reduciendo el desperdicio de material.

- Procesos automatizados: Minimizar la intervención manual, reduciendo los costes laborales.

- Fabricación eficiente: Conduce a ahorros de costos tanto en el uso de materiales como en horas de mano de obra.

Mayores opciones de flexibilidad de diseño

Con la capacidad de colocar componentes en ambos lados de la placa, SMT ofrece una flexibilidad de diseño incomparable, lo que permite la creación de diseños de PCB compactos y eficientes que optimizan el rendimiento del circuito. Esta flexibilidad permite la creación de interconexiones de alta densidad, que mejoran el rendimiento del circuito y permiten el desarrollo de placas de circuito impreso avanzadas.

| Aspecto de diseño | SMT | A través del orificio |

|---|---|---|

| Colocación de componentes | Ambos lados del tablero | Solo un lado del tablero |

| Densidad de componentes | Mayor densidad posible | Menor densidad debido a la perforación de agujeros. |

| Interconexiones | Posibilidad de interconexiones de alta densidad | Limitado por la perforación del agujero |

| Iteraciones de diseño | Iteraciones de diseño simplificadas | Iteraciones de diseño más complejas |

La eliminación de la perforación de orificios en el proceso de fabricación SMT simplifica las iteraciones y modificaciones del diseño, lo que permite un desarrollo del diseño más rápido y eficiente. Esto, combinado con equipos SMT avanzados que permiten la colocación precisa de componentes, garantiza la exactitud y precisión del diseño. Como resultado, SMT permite la creación de diseños de PCB compactos y eficientes que optimizan el rendimiento del circuito, lo que lo convierte en una opción ideal para el desarrollo de placas de circuito impreso avanzadas.

Capacidades mejoradas de disipación de calor

Los diseños SMT compactos, que permiten un uso eficiente del espacio de la placa, también facilitan capacidades mejoradas de disipación de calor, gracias a la proximidad de los componentes a la superficie de la placa. Esta proximidad permite una transferencia de calor eficiente, reduciendo el riesgo de sobrecalentamiento y garantizando un mejor rendimiento y confiabilidad de los dispositivos electrónicos.

La mejora de la gestión térmica en el montaje SMT se atribuye a los siguientes factores clave:

- Conductividad térmica mejorada: Los componentes SMT están diseñados para facilitar una mejor transferencia de calor, lo que permite una refrigeración eficaz del sistema.

- Transferencia de calor eficiente: Los componentes SMD en ensamblaje SMT reducen la distancia entre el componente y la superficie de la placa, lo que permite una transferencia de calor eficiente.

- Riesgo reducido de sobrecalentamiento: Al disipar el calor de manera eficiente, los diseños SMT minimizan el riesgo de sobrecalentamiento, lo que garantiza un excelente rendimiento del sistema.

- Refrigeración optimizada del sistema: La gestión térmica mejorada en el ensamblaje SMT contribuye a una mejor refrigeración general del sistema, lo que lo hace ideal para aplicaciones de alta potencia y electrónica compacta.

Métricas de rendimiento eléctrico mejoradas

La disminución inductancia de plomo y más corto rutas de señal en Diseños SMT mejorar enormemente métricas de rendimiento eléctrico minimizando la distorsión y latencia de la señal. Esta reducción en efectos parásitos permite mayor velocidades del circuito y mejorado propagación de señal, lo que en última instancia resulta en un rendimiento eléctrico superior.

El tamaño compacto y la proximidad de los componentes en los conjuntos SMT contribuyen a estas mejoras, haciéndolos ideales para aplicaciones de alta confiabilidad. Además, la tecnología SMT ofrece un mejor rendimiento de compatibilidad electromagnética (EMC), lo que reduce la interferencia y la distorsión de la señal en dispositivos electrónicos.

El proceso de ensamblaje SMT garantiza calidad y confiabilidad constantes en las métricas de rendimiento eléctrico para placas de circuito impreso (PCB). Al aprovechar SMT, los diseñadores pueden crear dispositivos electrónicos de alto rendimiento que satisfagan las demandas de las aplicaciones modernas.

Con su capacidad para minimizar la distorsión y la latencia de la señal, SMT es una tecnología esencial para mejorar las capacidades de las PCB. Al integrar SMT en sus diseños, los ingenieros pueden crear sistemas electrónicos más rápidos, confiables y eficientes.

¿Cómo afectan las opciones de acabado superficial a la eficiencia del ensamblaje de PCB?

Opciones esenciales de acabado de superficies juegan un papel crucial en el impacto en la eficiencia del ensamblaje de PCB. El acabado superficial correcto puede garantizar una soldabilidad adecuada, la precisión de la colocación de los componentes y la confiabilidad general de la placa de circuito impreso. Al elegir el acabado superficial adecuado, los fabricantes pueden agilizar el proceso de ensamblaje y mejorar la calidad general del producto final.

Mayores tasas de satisfacción del cliente

Al agilizar el proceso de creación de circuitos electrónicos, la tecnología SMT mejora inherentemente los índices de satisfacción del cliente. Esto se logra a través de varios factores que contribuyen a mejorar la experiencia general del cliente.

Cuatro ventajas clave de SMT que conducen a mayores tasas de satisfacción del cliente son:

- Facilitar la creación de circuitos electrónicos., lo que resulta en tiempos de producción y entrega más rápidos.

- Automatización en la fabricación, garantizando una calidad constante y satisfaciendo eficazmente las demandas de los clientes.

- Estándares de la industria en SMT, simplificando los procesos de diseño y fabricación y garantizando una calidad constante para los clientes.

- Ventaja competitiva gracias a placas de circuito impreso más pequeñas y ligeras con rendimiento mejorado, proporcionado por la capacidad de SMT para acomodar dispositivos de montaje superficial (SMD) en placas de circuito impreso (PCB).

La combinación de estos factores conduce a mayores tasas de satisfacción del cliente, ya que SMT permite la producción de PCB de alta calidad que satisfacen las demandas de los clientes de manera eficiente.

La producción de PCB de calidad constante a través de SMT es un factor clave para la satisfacción del cliente, ya que garantiza la creación de circuitos electrónicos confiables y eficientes. Al aprovechar los beneficios de SMT, los fabricantes pueden mejorar las tasas de satisfacción del cliente y, en última instancia, impulsar el crecimiento y el éxito del negocio.

Preguntas frecuentes

¿Cuál es la ventaja de la tecnología de montaje en superficie?

"El tiempo es dinero": un mantra que resuena en la industria electrónica.

La ventaja de la tecnología de montaje en superficie (SMT) radica en su capacidad para optimizar la placa de circuito impreso (PCB) eficiencia de montaje.

Al permitir mayores densidad de montaje, SMT permite la creación de dispositivos electrónicos más pequeños, livianos y complejos con un rendimiento mejorado, una propagación de señal más rápida y una reducción interferencia electromagnetica.

Esto da como resultado ahorros de costos, mayor eficiencia de fabricación y mayor accesibilidad a electrónica de consumo.

¿Cuáles son las desventajas de los componentes SMD?

Las desventajas de los componentes SMD incluyen su susceptibilidad al daño durante su manipulación debido a su pequeño tamaño y naturaleza delicada. La reparación de componentes SMD puede ser un desafío y requiere equipos y habilidades especializados.

Además, los componentes SMD tienen reelaboración limitada, haciendo que las reparaciones sean complejas. La resolución de problemas y el diagnóstico de problemas pueden resultar difíciles debido a su pequeño tamaño.

Por último, los componentes SMD pueden tener mayores costos iniciales, impactando los gastos generales de montaje.

¿Por qué la tecnología de montaje en superficie es más beneficiosa que la tecnología de orificio pasante?

Con equipos de ensamblaje con tecnología de montaje superficial (SMT) capaces de colocar 25 000 componentes por hora, no sorprende que este método se haya convertido en el estándar de la industria.

En comparación con la tecnología de orificios pasantes, SMT ofrece varios beneficios. Permite componentes más pequeños y livianos y una mayor densidad de ensamblaje, lo que lo hace ideal para dispositivos electrónicos compactos. Además, SMT elimina la necesidad de perforar agujeros, lo que reduce el tiempo de producción y aumenta la eficiencia.

¿Qué es la tecnología de montaje superficial en PCB?

Tecnología de montaje superficial (SMT) en ensamblaje de PCB Implica montar componentes directamente sobre la superficie del tablero, eliminando la necesidad de perforar agujeros.

Esta técnica utiliza dispositivos de montaje en superficie (SMD) pequeños y livianos para diseños electrónicos compactos.