Umieszczenie komponentów SMT jest krytycznym etapem montażu urządzenia elektronicznego, wymagającym precyzyjna orientacja, rozstawi wyrównanie, aby zagwarantować idealną funkcjonalność, niezawodność i wydajność. Prawidłowa orientacja komponentów, idealne odstępy i dokładne metody ustawiania są niezbędne, aby zapobiec zakłóceniom elektrycznym, zwarciom i problemom termicznym. Zaawansowane maszyny do rozmieszczania, zautomatyzowane systemy i narzędzia do projektowania pomagają w precyzyjnym rozmieszczeniu komponentów, minimalizując błędy i skracając czas montażu. Kierując się przemyślanym podejściem do Rozmieszczenie komponentów SMTproducenci mogą zwiększyć wydajność procesów, obniżyć koszty i poprawić jakość produktów, a odkrycie zawiłości tego procesu może prowadzić do jeszcze bardziej znaczących korzyści.

Kluczowe dania na wynos

- Prawidłowa orientacja komponentów ma kluczowe znaczenie dla funkcjonalności płytki drukowanej, biorąc pod uwagę pin 1, oznaczenia biegunowości i funkcje wyrównania.

- Techniki optymalnego rozmieszczenia komponentów zapobiegają zakłóceniom elektrycznym, wspomagają rozpraszanie ciepła i zmniejszają ryzyko zwarcia.

- Dokładne ślady z pełnymi danymi komponentów zapewniają precyzyjne rozmieszczenie komponentów, zapobiegając wadom produkcyjnym.

- Zaawansowane maszyny do rozmieszczania z systemami wizyjnymi i ramionami robotycznymi optymalizują rozmieszczanie komponentów, redukując błędy i zwiększając wydajność.

- Strategiczne strategie rozmieszczenia komponentów redukują zakłócenia sygnału, błędy montażu i poprawiają wydajność, zwiększając ogólną wydajność procesu.

Podstawy orientacji komponentów SMT

Prawidłowa orientacja komponentów jest niezmiennie kluczowa w montażu w technologii montażu powierzchniowego (SMT), ponieważ bezpośrednio wpływa na funkcjonalność i niezawodność płytki drukowanej. Nieprawidłowa orientacja może prowadzić do awarii obwodu, zwarć lub nieprawidłowego działania, co podkreśla znaczenie dokładnej orientacji komponentów.

Aby zagwarantować prawidłowe umiejscowienie, istotne jest zidentyfikowanie pinu 1, oznaczenia polaryzacji, I cechy wyrównania na komponencie. Komponenty takie jak diody, układy scalone i złącza mają określone wymagania dotyczące orientacji, których należy przestrzegać.

Wykorzystując oznaczenia referencyjne I Arkusze danych zapewnia precyzyjną orientację komponentów podczas umieszczania. Identyfikacja pinu 1 ma kluczowe znaczenie, ponieważ określa polaryzację i funkcjonalność komponentu. Oznaczenia polaryzacji, takie jak wycięcie lub kropka, wskazują orientację komponentu. Funkcje wyrównania, takie jak wypustka lub wycięcie, pomagają w prawidłowym umieszczeniu.

Techniki optymalnego rozmieszczania komponentów

Oprócz zapewnienia dokładna orientacja komponentów, utrzymywanie idealne odstępy pomiędzy elementami jest niezbędny dla zapobiegając zakłóceniom elektrycznym i zapewnienie właściwe odprowadzanie ciepła w montażu powierzchniowym (SMT). Efektywne techniki rozmieszczania komponentów odgrywają a znaczącą rolę w zapewnieniu niezawodność i trwałość systemów elektronicznych.

Zalecane są standardy branżowe minimalny odstęp komponentów w oparciu o takie czynniki, jak rozmiar komponentu, względy termiczne i wymagania montażowe. Odpowiednie odstępy między elementami pomagają zmniejszyć ryzyko zwarcia i ułatwia rozwiązywanie problemów i konserwację. Właściwe rozmieszczenie komponentów przyczynia się również do ogólnej niezawodności i trwałości systemu elektronicznego, łagodząc potencjalne problemy z wydajnością.

Do osiągnąć idealny odstęp, projektanci mogą wykorzystać narzędzia do projektowania oprogramowania w celu określenia najlepszego rozmieszczenia komponentów, zapewniając spełnienie wymagań dotyczących odstępów i uniknięcie problemów montażowych.

Oto niektóre kluczowe kwestie dotyczące idealnego rozmieszczenia komponentów:

- Utrzymywanie bezpiecznej odległości pomiędzy elementami, aby zapobiec zakłóceniom elektrycznym

- Zapewnienie odpowiedniego odstępu termicznego w celu odprowadzania ciepła

- Ułatwienie konserwacji i rozwiązywania problemów dzięki łatwo dostępnemu rozmieszczeniu komponentów

Projekt PCB zapewniający efektywne rozmieszczenie

Aby zapewnić idealne rozmieszczenie komponentów, projekt PCB musi skrupulatnie uwzględniać dokładne relacje przestrzenne pomiędzy komponentami, biorąc pod uwagę takie czynniki jak: dokładność śladu, rozmiary podkładek, I zasady projektowania.

Niedokładne ślady mogą prowadzić do problemów z tolerancjami rozmieszczenia komponentów, co skutkuje wadami produkcyjnymi. Dlatego projekt PCB musi gwarantować, że wymiary dokładnie odpowiadają wymiarom komponentów, aby zapobiec takim problemom.

Przyczyną mogą być nieprawidłowe rozmiary lub położenie podkładek słabe połączenia lutowane podczas procesu umieszczania, podkreślając znaczenie precyzyjnego projektu podkładki. Dodatkowo należy przestrzegać zasad projektowania, aby zachować prawidłowe rozstaw komponentów i zapobiec zwarciom.

Aby zapewnić efektywne rozmieszczenie komponentów, odciski stóp powinny mieć maksymalną określoną szerokość materiału. W tym kompletne dane komponentu w śladach umożliwia kontrolę 3D i pomaga w rozważaniach dotyczących projektowania mechanicznego pod kątem dokładności rozmieszczenia.

Przegląd maszyn do rozmieszczania komponentów

W dziedzinie maszyny do rozmieszczania komponentówistnieją różne typy i klasyfikacje, każdy z nich ma swoje unikalne cechy i możliwości.

Techniki stosowane przez te maszyny, takie jak szybkie umieszczanie I precyzyjne systemy wizyjne, mają kluczowe znaczenie dla uzyskania dokładnego rozmieszczenia komponentów.

Zrozumienie różnych typów maszyn i technik rozmieszczania jest niezbędne do optymalizacji procesów montażu PCB.

Typy maszyn i klasyfikacje

Maszyny do umieszczania komponentów są podzielone na różne typy w zależności od szybkości, dokładności i możliwości umieszczania komponentów, z których każdy jest dostosowany do konkretnych wymagań montażowych i wielkości produkcji.

Maszyny te można podzielić na trzy podstawowe kategorie:

- Maszyny o dużej prędkości: Zaprojektowane do produkcji na dużą skalę, maszyny te mogą z wyjątkową precyzją umieścić do 100 000 komponentów na godzinę, co czyni je idealnymi dla linii montażowych na dużą skalę.

- Maszyny średniej prędkości: Oferując równowagę pomiędzy szybkością i dokładnością, maszyny te nadają się do szerokiej gamy komponentów i są powszechnie stosowane w produkcji średnioseryjnej.

- Elastyczne maszyny rozmieszczające: Wyposażone w zaawansowane systemy wizyjne i oprogramowanie, maszyny te mogą obsługiwać komponenty o różnych rozmiarach i typach, dostosowując się do różnorodnych potrzeb montażowych i zapewniając niezrównaną elastyczność.

Maszyny tego typu zaspokajają różnorodne potrzeby produkcyjne, zapewniając dokładne i wydajne rozmieszczenie komponentów. Wybierając odpowiedni typ maszyny, producenci mogą zoptymalizować procesy montażowe, zmniejszyć liczbę błędów i zwiększyć produktywność.

Techniki rozmieszczania komponentów

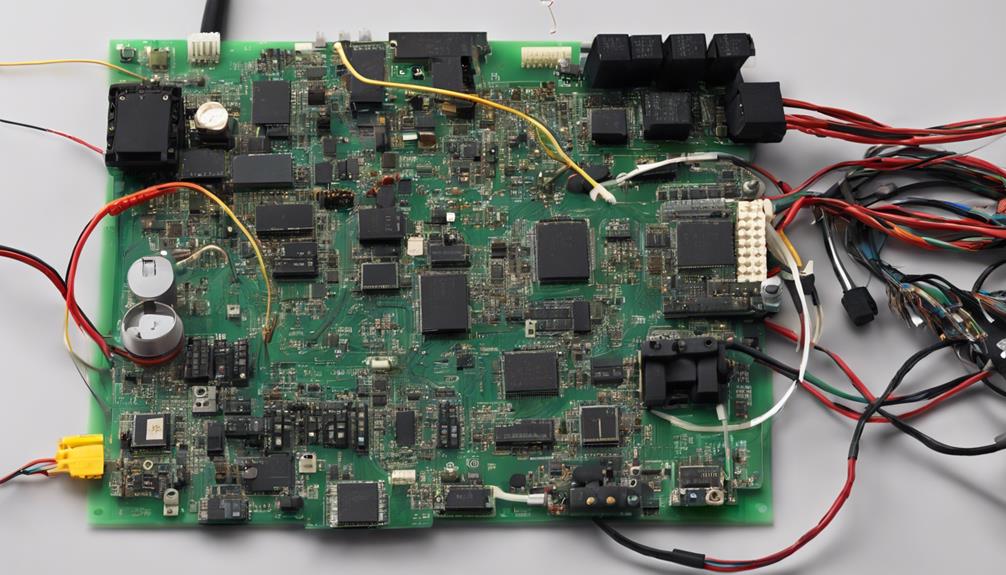

Dzięki integracji zaawansowanych technologii, maszyny do rozmieszczania komponentów ewoluowały, aby ułatwić precyzyjne i wydajne umieszczanie elementów do montażu powierzchniowego na płytkach drukowanych. Maszyny te, jak np systemy pick-and-place, automatyzują dokładne pozycjonowanie komponentów, zapewniając niezawodną i wysokiej jakości produkcję.

Poprzez wykorzystanie systemy wizyjne I ramiona robotamaszyny do rozmieszczania komponentów mogą pobierać komponenty z rolek lub tac i precyzyjnie umieszczać je w wyznaczonych miejscach na płycie.

Zaawansowane maszyny do rozmieszczania oferują szereg funkcji zwiększających wydajność i dokładność produkcji. Maszyny do układania o dużej szybkościmoże osiągnąć np stawki za miejsca docelowe tysięcy komponentów na godzinę, co czyni je idealnymi do produkcji wielkoseryjnej.

Co więcej, maszyny te mogą obsługiwać szeroką gamę komponentów o różnych rozmiarach i kształtach, od małych elementów pasywnych po większe układy scalone. Funkcje takie jak dopasowanie wizji, możliwości obracania i wiele głowic umieszczających dla różnych typów komponentów dodatkowo optymalizują rozmieszczenie komponentów.

Rola rozmieszczenia komponentów SMT

Dokładne rozmieszczenie komponentów w technologii montażu powierzchniowego (SMT) odgrywa kluczową rolę w zapewnieniu niezawodności i wydajności produktu końcowego. W dziedzinie urządzeń elektronicznych rozmieszczenie komponentów SMT jest krytycznym krokiem w montażu płytki drukowanej (PCB), podczas której komponenty są dokładnie rozmieszczone na płytce. Proces ten jest niezbędny do zapewnienia łączności elektrycznej, zarządzanie ciepłemi stabilność mechaniczną produktu końcowego.

Prawidłowe rozmieszczenie komponentów SMT jest niezbędne przy:

- Zapewnienie łączności elektrycznej i zapobieganie zwarciom lub rozwarciom

- Utrzymanie zarządzania ciepłem i zapobieganie przegrzaniu

- Zapewnia stabilność mechaniczną i zapobiega uszkodzeniom komponentów

Ponieważ postęp technologiczny w dalszym ciągu napędza innowacje w montażu płytek, rola rozmieszczenia komponentów SMT staje się jeszcze bardziej istotna. Dzięki zaawansowanym maszynom do umieszczania, wykorzystującym systemy wizyjne i ramiona robotyczne do precyzyjnego pozycjonowania komponentów na płytce drukowanej, producenci mogą zoptymalizować wydajność produkcji i zapewnić, że komponenty na płytce spełniają specyfikacje projektowe.

Dokładne metody wyrównywania komponentów

Aby zagwarantować precyzyjne rozmieszczenie komponentów w technologii montażu powierzchniowego (SMT), producenci stosują zaawansowane metody wyrównywania, które wykorzystują najnowocześniejsze technologie w celu minimalizacji błędów i optymalizacji procesu montażu. Zautomatyzowane maszyny typu pick-and-place są wykorzystywane do uzyskania szybkiego i dokładnego wyrównania komponentów.

Wdrażane są systemy wizyjne, które potwierdzają prawidłową orientację i umiejscowienie komponentów na płytce drukowanej (PCB). Znaczniki odniesienia służą jako punkty odniesienia podczas procesu umieszczania komponentów, zapewniając dokładną rejestrację i pozycjonowanie.

Zaawansowane algorytmy oprogramowania optymalizują rozmieszczenie komponentów i minimalizują błędy rozmieszczenia laserowe systemy osiowania precyzyjnie dostroić pozycjonowanie komponentów z wyjątkową precyzją. Dodatkowo systemy automatycznej kontroli optycznej (AOI) weryfikują rozmieszczenie komponentów i wykrywają wszelkie defekty lub niewspółosiowość.

Optymalizacja procesu montażu SMT

Ulepszanie Proces montażu SMT jest niezbędny do wydajnego rozwoju płytek elektronicznych. Zaczyna się od strategii strategie rozmieszczenia komponentów które wzmacniają efektywność procesu. Minimalizując błędy i skracając czas montażu, producenci mogą poprawić ogólną jakość produktu i zwiększyć wydajność produkcyjną.

Aby to osiągnąć, ważne jest wdrożenie strategii rozmieszczenia komponentów, które traktują priorytetowo poprawę wydajności procesu, skrócenie czasu produkcji i idealne rozmieszczenie komponentów.

Poprawa efektywności procesu

Usprawniając Proces montażu SMT producenci mogą to zrobić poprzez strategiczne rozmieszczenie komponentów osiągnąć znaczny wzrost produktywności, jakość i oszczędność kosztów. Optymalizacja procesu montażu SMT jest ważna dla osiągnięcia wydajności operacyjnej, obniżenia kosztów i poprawy jakości produktu.

Właściwy techniki rozmieszczania komponentów odgrywają ważną rolę w minimalizowaniu błędów, zapobieganiu przeróbkom i zwiększaniu ogólnej wydajności produkcji. Realizowanie zautomatyzowane systemy rozmieszczania komponentów może znacznie przyspieszyć proces montażu i zagwarantować dokładność.

Niektóre kluczowe strategie dla poprawa efektywności procesu włączać:

- Wdrażanie zautomatyzowanych systemów montażu w celu zwiększenia szybkości i dokładności

- Udoskonalanie technik rozmieszczania komponentów w celu zminimalizowania błędów i przeróbek

- Rozwój strategiczne plany rozmieszczenia komponentów usprawnić pracę i skrócić czas montażu

Strategie rozmieszczenia komponentów

Skuteczne strategie rozmieszczania komponentów w montażu SMT obejmują przemyślane i systematyczne podejście gwarantujące precyzyjną orientację, odstępy i wyrównanie komponentów, które mają kluczowe znaczenie dla uzyskania wysokiej jakości połączeń lutowanych i niezawodnego działania PCB. Optymalizując rozmieszczenie komponentów, producenci mogą zminimalizować zakłócenia sygnału, zmniejszyć liczbę błędów montażowych i poprawić ogólną wydajność produkcji.

| Strategia rozmieszczenia | Korzyści | Rozważania projektowe |

|---|---|---|

| Orientacja komponentów | Redukuje zakłócenia sygnału | Sprawdź poprawność obrotu komponentu |

| Rozstaw komponentów | Zapobiega błędom montażowym | Zachowaj odpowiednie odstępy pomiędzy elementami |

| Wyrównanie komponentów | Zwiększa wydajność PCB | Dopasuj komponenty do funkcji PCB |

| Wytyczne dotyczące projektowania | Usprawnia proces montażu | Postępuj zgodnie z ustalonymi wytycznymi projektowymi |

Wdrożenie wytycznych projektowych i zasad rozmieszczenia pomaga usprawnić proces montażu, zwiększyć wydajność i zmniejszyć koszty przeróbek. Wykorzystując automatyczne maszyny do umieszczania, producenci mogą osiągnąć precyzyjne i spójne pozycjonowanie komponentów, zwiększając dokładność produkcji. Integrując te strategie z procesem montażu SMT, producenci mogą zagwarantować wysokiej jakości płytki PCB i poprawić ogólną wydajność produkcji.

Skrócenie czasu produkcji

Skrócenie czasu produkcji jest krytycznym aspektem optymalizacji procesu montażu SMT, ponieważ bezpośrednio wpływa na wydajność produkcji, opłacalność i ogólną konkurencyjność w branży. Optymalizacja Rozmieszczenie komponentów SMT jest niezbędne do osiągnięcia tego celu. Wdrażając efektywne strategie rozmieszczenia komponentówproducenci mogą zminimalizować ręczne regulacje, skrócić cykle produkcyjne i zmaksymalizować wykorzystanie maszyny.

Aby osiągnąć znaczące skrócenie czasu produkcjirozważ następujące strategie:

- Wprowadzić w życie zautomatyzowane systemy rozmieszczania komponentów w celu przyspieszenia procesu montażu.

- Spożytkować zaawansowane narzędzia programowe w celu optymalizacji rozmieszczenia komponentów w celu szybszego i dokładniejszego procesu montażu SMT.

- Gwarancja właściwy układ i orientacja komponentów aby zminimalizować ręczne regulacje i przestoje.

Typowe błędy rozmieszczenia komponentów SMT

Niewłaściwe rozmieszczenie komponentów SMT może prowadzić do wielu defektów, m.in problemy z funkcjonalnością i szorty Do wady lutowania I osłabione połączenia elektryczne.

Jednym z częstych błędów jest nieprawidłowy obrót komponentu, co może powodować problemy z funkcjonalnością i potencjalne zwarcia. Niewłaściwie dopasowane komponenty może również prowadzić do wad lutowania i osłabienia połączeń elektrycznych, pogarszając ogólną niezawodność zespołu.

Niespójne odstępy między komponentami mogą powodować zakłócenia sygnału i wpływać na wydajność obwodu. Dodatkowo, umieszczanie komponentów zbyt blisko do krawędzi płyt może mieć wpływ na niezawodność montażu i prowadzić do naprężeń mechanicznych.

Co więcej, przeoczenie ograniczeń wysokości komponentów może powodować zakłócenia sąsiadujących komponentów lub wyposażenia obudowy, co prowadzi do wad projektowych. Błędy te mogą mieć szkodliwy wpływ na ogólną jakość i niezawodność produktu końcowego.

W jaki sposób rozmieszczenie komponentów może wpłynąć na skuteczność strategii zaopatrzenia dla początkujących?

Zaczynając, początkujący muszą zrozumieć, jak to zrobić najlepsze strategie pozyskiwania komponentów może mieć wpływ rozmieszczenie komponentów. Rozmieszczenie komponentów może mieć wpływ na czas realizacji zamówień, wydajność produkcji i całkowity koszt. Aby strategia zaopatrzenia była skuteczna, należy od samego początku rozważyć rozmieszczenie komponentów.

Najlepsze praktyki dotyczące rozmieszczania komponentów SMT

Aby zagwarantować wysoką jakość działania obwodu, niezawodność i wydajność produkcji, podczas procesu montażu SMT konieczne jest przestrzeganie rygorystycznych wytycznych dotyczących rozmieszczenia komponentów i zaleceń producenta. Właściwe rozmieszczenie komponentów jest niezbędne dla niezawodnego działania obwodu i wydajności produkcji.

W technologii montażu powierzchniowego (SMT) dokładne rozmieszczenie zapewnia szczytową integralność sygnału, zarządzanie temperaturą i stabilność mechaniczną.

Aby osiągnąć pomyślny montaż SMT, postępuj zgodnie z poniższymi najlepszymi praktykami:

- Należy przestrzegać wytycznych projektowych i zaleceń producenta aby zapewnić efektywne rozmieszczenie komponentów i lutowanie.

- Wdrażaj automatyczne maszyny rozmieszczające w celu zwiększenia szybkości i precyzji rozmieszczenia komponentów.

- Przeprowadź dokładne procesy inspekcji po umieszczeniu w celu zapewnienia kontroli jakości i przestrzegania tolerancji, zapobiegania defektom i przeróbkom.

Często Zadawane Pytania

Co to jest rozmieszczenie komponentów SMT?

Rozmieszczenie komponentów SMT to precyzyjne pozycjonowanie elementy do montażu powierzchniowego na płytce drukowanej (PCB) podczas proces składania. Ten istotny krok gwarantuje prawidłowe połączenia elektryczne i funkcjonalność płytki drukowanej.

Prowadzeni przez Układ projektu PCBDokładne rozmieszczenie jest niezbędne do osiągnięcia wysokiej wydajności produkcyjnej i niezawodnych produktów elektronicznych.

Gdzie należy umieścić komponenty na płytce drukowanej?

Gdy dyrygent aranżuje harmonię części elektroniczne, strategiczne umiejscowienie na PCB jest najważniejsze. Komponenty powinny być rozmieszczone tak, aby zminimalizować zakłócenia sygnału, optymalizują zarządzanie ciepłem i ułatwiają efektywny montaż.

Krytyczne komponenty, takie jak układy scalone i złącza, powinny być rozmieszczone tak, aby zagwarantować płynny przepływ sygnału i zmaksymalizować funkcjonalność płytki. Starannie wybierając lokalizacje komponentów, projektanci mogą stworzyć symfonię wydajność obwodu, gdzie każdy element współpracuje w harmonii, aby osiągnąć najlepsze rezultaty.

Co należy wziąć pod uwagę podczas umieszczania komponentów?

Podczas umieszczania komponentów najważniejszą kwestią jest sprawdzenie ich dokładności Ślady PCB CAD które odpowiadają specyfikacjom części. Gwarantuje to prawidłowe rozmiary i umiejscowienie podkładek, zapobiegając ich powstawaniu słabe połączenia lutowane i potencjalne zwarcia.

Planując rozmieszczenie komponentów w układzie PCB, które komponenty zaleca się umieścić w pierwszej kolejności?

Planując rozmieszczenie komponentów w układzie PCB, zaleca się nadanie priorytetu komponentom o stałych lokalizacjach, np złącza I przełączniki, w celu ustalenia krytycznych wymiarów płyty. Stanowi to podstawę ogólnego układu, zapewniając efektywne wykorzystanie przestrzeni i minimalizując potencjalne wady projektowe.