Die Platzierung von SMT-Komponenten ist ein kritischer Schritt bei der Montage elektronischer Geräte. präzise Ausrichtung, Abstandund Ausrichtung, um optimale Funktionalität, Zuverlässigkeit und Leistung zu gewährleisten. Richtige Komponentenausrichtung, idealer Abstand und genaue Ausrichtungsmethoden sind unerlässlich, um elektrische Störungen, Kurzschlüsse und thermische Probleme zu verhindern. Fortschrittliche Bestückungsautomaten, automatisierte Systeme und Design-Software-Tools helfen bei der präzisen Platzierung der Komponenten, minimieren Fehler und verkürzen die Montagezeit. Durch einen bewussten Ansatz bei SMT-Bauteilbestückungkönnen Hersteller die Prozesseffizienz steigern, Kosten senken und die Produktqualität verbessern. Die Aufklärung der Feinheiten dieses Prozesses kann zu noch größeren Vorteilen führen.

Die zentralen Thesen

- Die korrekte Komponentenausrichtung ist für die Funktionalität der Leiterplatte von entscheidender Bedeutung. Dabei sind Pin 1, Polaritätsmarkierungen und Ausrichtungsmerkmale zu berücksichtigen.

- Durch optimale Komponentenabstände werden elektrische Störungen vermieden, die Wärmeableitung unterstützt und das Kurzschlussrisiko verringert.

- Genaue Footprints mit vollständigen Komponentendaten gewährleisten eine präzise Platzierung der Komponenten und verhindern so Herstellungsfehler.

- Moderne Bestückungsautomaten mit Bildverarbeitungssystemen und Roboterarmen optimieren die Bauteilplatzierung, reduzieren Fehler und steigern die Effizienz.

- Durch strategische Strategien zur Komponentenplatzierung werden Signalstörungen und Montagefehler verringert und die Ausbeute verbessert, was wiederum die Gesamteffizienz des Prozesses steigert.

Grundlagen zur Ausrichtung von SMT-Komponenten

Die korrekte Bauteilausrichtung ist bei der Oberflächenmontage (SMT) immer von entscheidender Bedeutung, da sie sich direkt auf die Funktionalität und Zuverlässigkeit der Leiterplatte auswirkt. Eine falsche Ausrichtung kann zu Schaltungsfehlern, Kurzschlüssen oder Funktionsstörungen führen, was die Bedeutung einer genauen Bauteilausrichtung unterstreicht.

Um eine korrekte Platzierung zu gewährleisten, ist es wichtig, Pin 1 zu identifizieren, Polaritätsmarkierungen, Und Ausrichtungsfunktionen auf der Komponente. Komponenten wie Dioden, ICs und Steckverbinder unterliegen bestimmten Ausrichtungsanforderungen, die beachtet werden müssen.

Nutzung Referenzbezeichnungen Und Datenblätter sorgt für eine präzise Bauteilausrichtung beim Bestücken. Pin 1 Identifikation ist entscheidend, da sie die Polarität und Funktionalität des Bauteils bestimmt. Polaritätsmarkierungen, wie eine Kerbe oder Punkt zeigen die Ausrichtung der Komponente an. Ausrichtungsmerkmale wie eine Lasche oder Kerbe helfen bei der korrekten Platzierung.

Optimale Techniken zur Komponentenplatzierung

Neben der Gewährleistung genaue Bauteilausrichtung, Aufrechterhaltung Idealer Abstand zwischen den Komponenten ist wichtig für Vermeidung elektrischer Störungen und Gewährleistung richtige Wärmeableitung in der Oberflächenmontagetechnik (SMT). Effektive Bauteilabstandstechniken spielen eine wichtige Rolle bei der Sicherstellung die Zuverlässigkeit und Langlebigkeit elektronischer Systeme.

Industrienormen empfehlen minimaler Bauteilabstand basierend auf Faktoren wie Komponentengröße, thermischen Überlegungen und Montageanforderungen. Ein ausreichender Abstand zwischen den Komponenten trägt dazu bei, das Risiko von Kurzschlüsse und erleichtert die Fehlersuche und Wartung. Der richtige Abstand zwischen den Komponenten trägt auch zur allgemeinen Zuverlässigkeit und Langlebigkeit des elektronischen Systems bei, indem potenzielle Leistungsprobleme gemindert werden.

Zu Erreichen Sie den idealen Abstandkönnen Designer nutzen Design-Software-Tools um die optimale Komponentenplatzierung zu bestimmen und sicherzustellen, dass die Abstandsanforderungen eingehalten und Montageprobleme vermieden werden.

Zu den wichtigsten Überlegungen für den idealen Komponentenabstand gehören:

- Einhalten eines Sicherheitsabstands zwischen den Komponenten, um elektrische Störungen zu verhindern

- Sicherstellung eines ausreichenden thermischen Abstands zur Wärmeableitung

- Erleichtert die Wartung und Fehlerbehebung durch leicht zugängliche Komponentenplatzierung

PCB-Design für effiziente Bestückung

Für eine optimale Platzierung der Komponenten muss das PCB-Design die genauen räumlichen Beziehungen zwischen den Komponenten sorgfältig berücksichtigen und dabei Faktoren wie Footprint-Genauigkeit, Padgrößen, Und Gestaltungsregeln.

Ungenaue Footprints können zu Toleranzproblemen bei der Bauteilplatzierung führen, was wiederum Herstellungsfehler zur Folge hat. Daher muss das PCB-Design sicherstellen, dass die Footprints genau den Bauteilabmessungen entsprechen, um solche Probleme zu vermeiden.

Falsche Padgrößen oder -positionen können zu Folgendem führen: schwache Lötstellen während des Platzierungsprozesses, was die Bedeutung eines präzisen Pad-Designs unterstreicht. Darüber hinaus müssen Designregeln befolgt werden, um die ordnungsgemäße Bauteilabstand und verhindern Kurzschlüsse.

Um eine effiziente Platzierung der Komponenten zu gewährleisten, sollten die Footprints auf die maximal angegebene Materialbreite ausgelegt werden. Einschließlich der kompletten Bauteildaten in Footprints ermöglicht eine 3D-Prüfung und hilft bei mechanischen Designüberlegungen hinsichtlich der Platzierungsgenauigkeit.

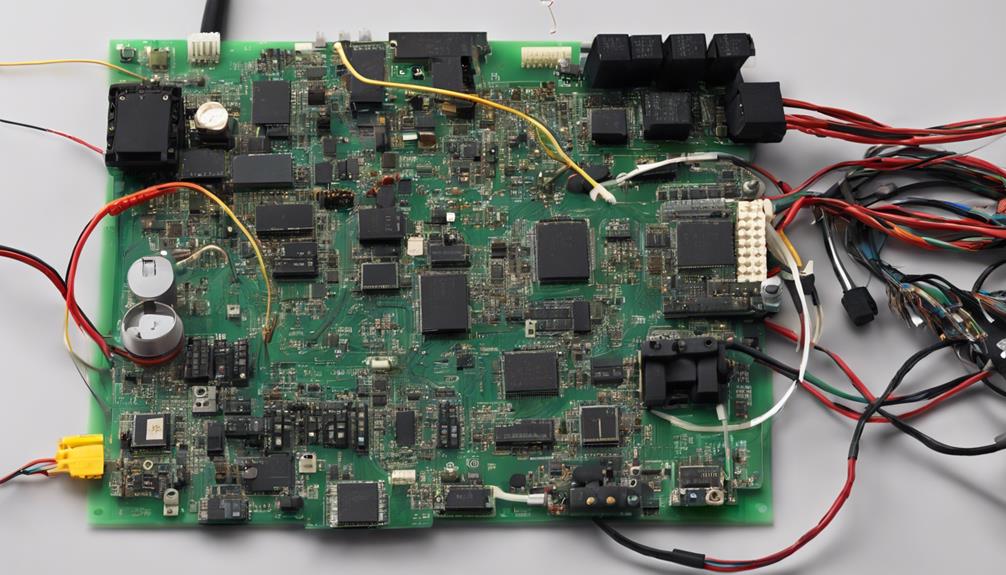

Übersicht über Bestückungsautomaten

Auf dem Gebiet der BestückungsautomatenEs gibt verschiedene Typen und Klassifizierungen, jeder mit seinen einzigartigen Eigenschaften und Fähigkeiten.

Die von diesen Maschinen eingesetzten Techniken, wie Hochgeschwindigkeitsbestückung Und Präzisions-Bildverarbeitungssysteme, sind für eine genaue Platzierung der Komponenten von entscheidender Bedeutung.

Das Verständnis der verschiedenen Maschinentypen und Platzierungstechniken ist für die Optimierung von PCB-Montageprozessen von entscheidender Bedeutung.

Maschinentypen und Klassifizierungen

Komponentenplatzierungsmaschinen werden auf Grundlage ihrer Platzierungsgeschwindigkeit, Genauigkeit und Fähigkeiten in unterschiedliche Typen eingeteilt, wobei jeder Typ für spezielle Montageanforderungen und Produktionsmengen geeignet ist.

Diese Maschinen können in drei Hauptkategorien eingeteilt werden:

- Hochgeschwindigkeitsmaschinen: Diese für die Massenproduktion konzipierten Maschinen können bis zu 100.000 Komponenten pro Stunde mit außergewöhnlicher Präzision platzieren und sind daher ideal für große Montagelinien geeignet.

- Maschinen mit mittlerer Geschwindigkeit: Diese Maschinen bieten ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Genauigkeit, eignen sich für eine breite Palette von Komponenten und werden häufig in der Produktion mittlerer Stückzahlen eingesetzt.

- Flexible Bestückungsautomaten: Ausgestattet mit fortschrittlichen Bildverarbeitungssystemen und Software können diese Maschinen Komponenten unterschiedlicher Größe und Art verarbeiten, sich an unterschiedliche Montageanforderungen anpassen und eine beispiellose Flexibilität bieten.

Diese Maschinentypen erfüllen unterschiedliche Produktionsanforderungen und gewährleisten eine genaue und effiziente Platzierung der Komponenten. Durch die Auswahl des richtigen Maschinentyps können Hersteller ihre Montageprozesse optimieren, Fehler reduzieren und die Produktivität steigern.

Techniken zur Komponentenplatzierung

Durch die Integration fortschrittlicher Technologien, Bestückungsautomaten wurden weiterentwickelt, um die präzise und effiziente Platzierung von oberflächenmontierten Bauteilen auf Leiterplatten zu ermöglichen. Diese Maschinen, wie z. B. Pick-and-Place-Systeme, automatisieren Sie die genaue Positionierung von Komponenten und gewährleisten Sie so eine zuverlässige und qualitativ hochwertige Produktion.

Durch die Nutzung Bildverarbeitungssysteme Und Roboterarme, können Bauteilplatzierungsmaschinen Bauteile von Rollen oder Tabletts aufnehmen und diese präzise an den vorgesehenen Stellen auf der Platine platzieren.

Moderne Bestückungsautomaten bieten eine Reihe von Funktionen, die die Produktionseffizienz und -genauigkeit verbessern. Hochgeschwindigkeits-Bestückungsautomatenkann beispielsweise erreichen Vermittlungsquoten von Tausenden von Komponenten pro Stunde und sind daher ideal für die Produktion großer Stückzahlen.

Darüber hinaus können diese Maschinen eine Vielzahl von Komponentengrößen und -formen verarbeiten, von kleinen passiven Komponenten bis hin zu größeren integrierten Schaltkreisen. Funktionen wie Vision-Ausrichtung, Rotationsfunktionen und mehrere Platzierungsköpfe für unterschiedliche Komponententypen optimieren die Platzierung der Komponenten zusätzlich.

Rolle der SMT-Komponentenplatzierung

Die genaue Platzierung von Komponenten in Oberflächenmontagetechnik (SMT) spielt eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Leistung des Endprodukts. Im Bereich elektronischer Geräte ist die Platzierung von SMT-Komponenten ein entscheidender Schritt bei der Montage von Leiterplatten (PCB), bei dem die Komponenten genau auf der Platine positioniert werden. Dieser Prozess ist für die Gewährleistung der elektrischen Konnektivität unerlässlich. Wärmemanagement, und mechanische Stabilität im Endprodukt.

Die korrekte Platzierung der SMT-Komponenten ist unabdingbar für:

- Sicherstellung der elektrischen Konnektivität und Vermeidung von Kurzschlüssen oder Unterbrechungen

- Aufrechterhaltung des Wärmemanagements und Vermeidung von Überhitzung

- Sorgt für mechanische Stabilität und verhindert Bauteilschäden

Da der technologische Fortschritt weiterhin Innovationen in der Leiterplattenmontage vorantreibt, wird die Platzierung von SMT-Komponenten immer wichtiger. Mit modernen Platzierungsmaschinen, die Bildverarbeitungssysteme und Roboterarme verwenden, um Komponenten präzise auf der Leiterplatte zu positionieren, können Hersteller die Fertigungseffizienz optimieren und sicherstellen, dass die Komponenten auf Ihrer Leiterplatte den Designspezifikationen entsprechen.

Präzise Methoden zur Komponentenausrichtung

Um eine präzise Platzierung der Komponenten bei der Oberflächenmontage (SMT) zu gewährleisten, setzen die Hersteller fortschrittliche Ausrichtungsmethoden ein, bei denen modernste Technologien zum Einsatz kommen, um Fehler zu minimieren und den Montageprozess zu optimieren. Automatisierte Bestückungsautomaten werden genutzt, um eine schnelle und präzise Komponentenausrichtung zu erreichen.

Bildverarbeitungssysteme werden eingesetzt, um die korrekte Ausrichtung und Platzierung der Komponenten auf der Leiterplatte (PCB) zu bestätigen. Passermarken dienen während des Komponentenplatzierungsprozesses als Ausrichtungsreferenzpunkte und gewährleisten eine genaue Registrierung und Positionierung.

Fortschrittliche Software-Algorithmen optimieren die Anordnung der Komponenten und minimieren Platzierungsfehler. Laserausrichtungssysteme Feinabstimmung der Komponentenpositionierung mit außergewöhnlicher Präzision. Darüber hinaus überprüfen Systeme zur automatischen optischen Inspektion (AOI) die Komponentenplatzierung und erkennen etwaige Defekte oder Fehlausrichtungen.

Optimierung des SMT-Montageprozesses

Verbesserung der SMT-Montageprozess ist für eine effiziente Entwicklung elektronischer Platinen unerlässlich. Es beginnt mit strategischen Strategien zur Komponentenplatzierung das verbessert Prozesseffizienz. Durch die Minimierung von Fehlern und die Reduzierung der Montagezeit können Hersteller die Gesamtqualität ihrer Produkte verbessern und den Fertigungsertrag steigern.

Um dies zu erreichen, ist es wichtig, Strategien zur Komponentenplatzierung zu implementieren, bei denen die Verbesserung der Prozesseffizienz, die Verkürzung der Fertigungszeit und die ideale Komponentenpositionierung im Vordergrund stehen.

Verbesserung der Prozesseffizienz

Durch die Rationalisierung der SMT-Montageprozess Durch die strategische Platzierung der Komponenten können Hersteller Erzielen Sie erhebliche Produktivitätssteigerungen, Qualität und Kosteneinsparungen. Die Optimierung des SMT-Montageprozesses ist wichtig, um Betriebseffizienz zu erreichen, Kosten zu senken und die Produktqualität zu verbessern.

Richtig Techniken zur Komponentenplatzierung spielen eine wichtige Rolle bei der Minimierung von Fehlern, der Vermeidung von Nacharbeit und der Steigerung des Gesamtproduktionsertrags. Automatisierte Systeme zur Bauteilbestückung kann den Montageprozess erheblich beschleunigen und Genauigkeit gewährleisten.

Einige Schlüsselstrategien für Verbesserung der Prozesseffizienz enthalten:

- Implementierung automatisierter Montagesysteme zur Steigerung von Geschwindigkeit und Genauigkeit

- Verbesserung der Techniken zur Bauteilplatzierung, um Fehler und Nacharbeit zu minimieren

- Entwicklung Strategische Bauteil-Layoutpläne zur Optimierung der Arbeitsabläufe und Verkürzung der Montagezeit

Strategien zur Komponentenplatzierung

Effektive Strategien zur Bauteilplatzierung bei der SMT-Montage erfordern einen bewussten und systematischen Ansatz, um eine präzise Bauteilausrichtung, -abstände und -ausrichtung zu gewährleisten, die für die Erzielung hochwertiger Lötverbindungen und einer zuverlässigen PCB-Leistung von entscheidender Bedeutung sind. Durch die Optimierung der Bauteilplatzierung können Hersteller Signalstörungen minimieren, Montagefehler reduzieren und die allgemeine Fertigungseffizienz verbessern.

| Platzierungsstrategie | Vorteile | Entwurfsüberlegungen |

|---|---|---|

| Bauteilausrichtung | Reduziert Signalstörungen | Überprüfen Sie die korrekte Komponentenrotation |

| Bauteilabstand | Verhindert Montagefehler | Halten Sie ausreichend Abstand zwischen den Komponenten |

| Komponentenausrichtung | Verbessert die PCB-Leistung | Richten Sie Komponenten an PCB-Funktionen aus |

| Designrichtlinien | Rationalisiert den Montageprozess | Befolgen Sie etablierte Designrichtlinien |

Die Implementierung von Designrichtlinien und Platzierungsregeln hilft, den Montageprozess zu optimieren, die Ausbeute zu steigern und die Nacharbeitskosten zu senken. Durch den Einsatz automatisierter Platzierungsmaschinen können Hersteller eine präzise und konsistente Positionierung der Komponenten erreichen und so die Produktionsgenauigkeit erhöhen. Durch die Integration dieser Strategien in ihren SMT-Montageprozess können Hersteller qualitativ hochwertige Leiterplatten garantieren und die Gesamteffizienz der Fertigung verbessern.

Verkürzung der Fertigungszeit

Die Reduzierung der Fertigungszeit ist ein entscheidender Aspekt der Optimierung des SMT-Montageprozesses, da sie sich direkt auf die Produktionseffizienz, die Kosteneffizienz und die allgemeine Wettbewerbsfähigkeit in der Branche auswirkt. Optimierung SMT-Bauteilbestückung ist für die Erreichung dieses Ziels von entscheidender Bedeutung. Durch die Umsetzung effiziente Strategien zur Bauteilplatzierungkönnen Hersteller manuelle Anpassungen minimieren, Produktionszyklen verkürzen und die Maschinenauslastung maximieren.

Um signifikante Verkürzung der Fertigungszeit, erwägen Sie die folgenden Strategien:

- Implementieren automatisierte Komponentenplatzierungssysteme um den Montageprozess zu beschleunigen.

- Nutzen Erweiterte Softwaretools um die Komponentenplatzierung für schnellere und präzisere SMT-Montageprozesse zu optimieren.

- Garantie richtiges Layout und Ausrichtung der Komponenten um manuelle Anpassungen und Ausfallzeiten zu minimieren.

Häufige Fehler bei der Platzierung von SMT-Komponenten

Eine unsachgemäße Platzierung der SMT-Komponenten kann zu einer Vielzahl von Defekten führen, von Funktionsprobleme und Kurzschlüsse Zu Lötfehler Und geschwächte elektrische Verbindungen.

Ein häufiger Fehler ist falsche Bauteilrotation, was zu Funktionsproblemen und Kurzschlüssen führen kann. Falsch ausgerichtete Komponenten kann außerdem zu Lötfehlern führen und elektrische Verbindungen schwächen, was die Gesamtzuverlässigkeit der Baugruppe beeinträchtigt.

Ungleichmäßige Abstände zwischen den Komponenten können zu Signalstörungen führen und die Leistung der Schaltung beeinträchtigen. Darüber hinaus Platzieren von Komponenten zu nahe an den Kanten der Platine kann die Zuverlässigkeit der Montage beeinträchtigen und zu mechanischer Belastung führen.

Darüber hinaus kann das Übersehen von Höhenbeschränkungen für Komponenten zu Interferenzen mit benachbarten Komponenten oder der Gehäusemontage führen, was zu Konstruktionsfehlern führt. Diese Fehler können sich nachteilig auf die Gesamtqualität und Zuverlässigkeit des Endprodukts auswirken.

Welchen Einfluss kann die Komponentenplatzierung auf die Effektivität von Beschaffungsstrategien für Anfänger haben?

Zu Beginn müssen Anfänger verstehen, wie beste Strategien zur Komponentenbeschaffung kann durch die Platzierung der Komponenten beeinflusst werden. Die Positionierung der Komponenten kann sich auf die Beschaffungsvorlaufzeiten, die Produktionseffizienz und die Gesamtkosten auswirken. Für eine effektive Beschaffungsstrategie ist es wichtig, die Komponentenplatzierung von Anfang an zu berücksichtigen.

Bewährte Verfahren für die Platzierung von SMT-Komponenten

Um eine hochwertige Schaltungsleistung, Zuverlässigkeit und Fertigungseffizienz zu gewährleisten, ist es wichtig, während des SMT-Montageprozesses strenge Richtlinien zur Komponentenplatzierung und Herstellerempfehlungen einzuhalten. Die richtige Komponentenplatzierung ist für eine zuverlässige Schaltungsleistung und Fertigungseffizienz von entscheidender Bedeutung.

Bei der Surface Mount Technology (SMT) gewährleistet eine genaue Platzierung maximale Signalintegrität, Wärmemanagement und mechanische Stabilität.

Befolgen Sie für eine erfolgreiche SMT-Montage die folgenden bewährten Vorgehensweisen:

- Halten Sie sich an die Designrichtlinien und Herstellerempfehlungen um eine effiziente Bauteilplatzierung und Lötung zu gewährleisten.

- Implementieren Sie automatisierte Bestückungsautomaten um die Geschwindigkeit und Präzision bei der Komponentenplatzierung zu verbessern.

- Führen Sie nach der Platzierung gründliche Inspektionsprozesse durch um die Qualitätskontrolle und Einhaltung von Toleranzen sicherzustellen und so Defekte und Nacharbeiten zu vermeiden.

Häufig gestellte Fragen

Was ist SMT-Komponentenplatzierung?

Die SMT-Bestückung ist die präzise Positionierung von Oberflächenmontagekomponenten auf einer Leiterplatte (PCB) während der Montageprozess. Dieser wichtige Schritt garantiert die ordnungsgemäßen elektrischen Verbindungen und die Funktionalität der Platine.

Geleitet von der PCB-Design-Layout, eine genaue Platzierung ist für die Erzielung hoher Fertigungserträge und zuverlässiger elektronischer Produkte von entscheidender Bedeutung.

Wo sollten Komponenten auf einer Leiterplatte platziert werden?

Während der Dirigent die Harmonie orchestriert, elektronische Bauteile, strategische Platzierung auf der Leiterplatte ist von größter Bedeutung. Die Komponenten sollten so angeordnet sein, dass sie Signalstörungen, optimieren das Wärmemanagement und ermöglichen eine effiziente Montage.

Kritische Komponenten wie ICs und Steckverbinder sollten so positioniert werden, dass ein nahtloser Signalfluss gewährleistet ist und die Funktionalität der Platine maximiert wird. Durch die sorgfältige Auswahl der Komponentenpositionen können Designer eine Symphonie aus Schaltungsleistung, wo alle Elemente harmonisch zusammenwirken, um die besten Ergebnisse zu erzielen.

Was ist beim Platzieren von Komponenten als Erstes zu beachten?

Bei der Platzierung von Komponenten ist vor allem die Überprüfung der Genauigkeit PCB-CAD-Footprints die den Teilespezifikationen entsprechen. Dies garantiert die korrekten Padgrößen und -positionen und verhindert schwache Lötstellen und möglichen Kurzschlüssen.

Welche Komponenten sollten bei der Planung der Komponentenplatzierung in einem PCB-Layout zuerst platziert werden?

Bei der Planung der Komponentenplatzierung in einem PCB-Layout empfiehlt es sich, Komponenten mit festen Positionen zu priorisieren, wie z. B. Anschlüsse Und Schalter, um kritische Platinenabmessungen festzulegen. Dies legt die Grundlage für das Gesamtlayout, gewährleistet eine effiziente Raumnutzung und minimiert potenzielle Designfehler.