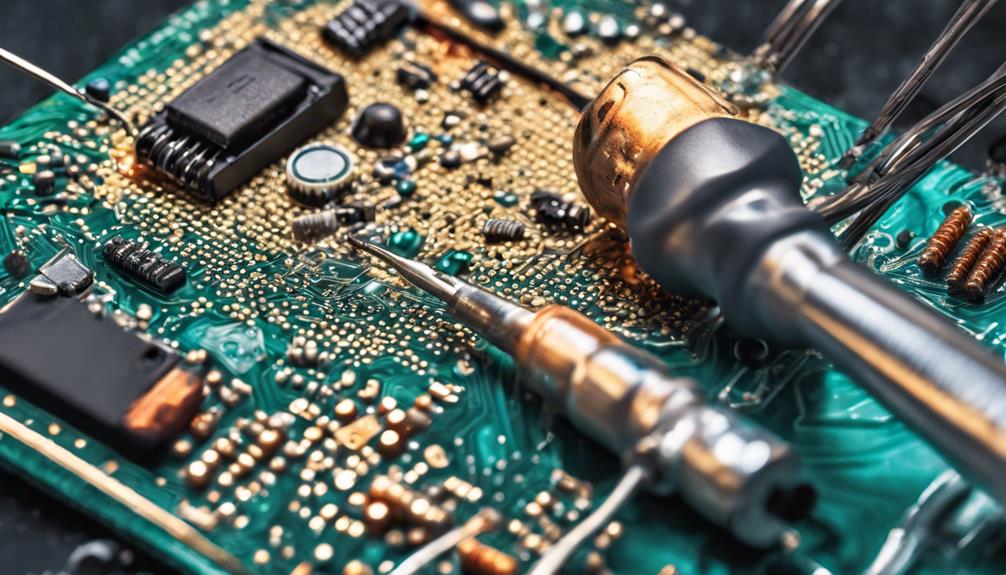

Richiede la saldatura dei componenti a foro passante precisione e attenzione ai dettagli. Padroneggiare sette tecniche essenziali è fondamentale per ottenere giunti di saldatura affidabili ed efficienti. Gestione della temperatura è fondamentale, con un controllo preciso della temperatura che impedisce il surriscaldamento e le giunzioni fredde. Applicazione efficace del flusso, corretto posizionamento dei componentie anche l'assorbimento della saldatura per la dissaldatura sono essenziali. Preriscaldamento per il miglior flusso di saldatura, prevenzione del deflusso della saldatura e verificando eventuali errori completare l'elenco delle tecniche critiche. Comprendendo queste tecniche, i produttori possono garantire giunti di saldatura affidabili ed efficienti e massimizzare il pieno potenziale della saldatura dei componenti a foro passante.

Punti chiave

- Mantenere una temperatura costante del saldatore compresa tra 315°C e 427°C per prevenire il surriscaldamento e giunti freddi.

- Applicare il flusso con precisione utilizzando penne o pennelli per migliorare il flusso di saldatura e la bagnatura sui cavi dei componenti.

- Garantire il corretto posizionamento dei componenti con una spaziatura adeguata per una facile saldatura manuale e giunti puliti.

- Utilizza il preriscaldamento per ridurre al minimo lo shock termico e facilitare il flusso di saldatura ideale, riducendo i difetti e proteggendo i componenti sensibili.

- Ispezionare regolarmente per prevenire cortocircuiti, giunti deboli e malfunzionamenti e per identificare e correggere errori per prestazioni affidabili del circuito.

Padroneggiare la temperatura del saldatore

Padroneggiare la temperatura essenziale del saldatore è un passo fondamentale per ottenere giunti di saldatura a foro passante affidabili e resistenti, poiché influisce direttamente sulla qualità del legame e sull'integrità dei componenti.

L'intervallo di temperatura ideale per punte per saldatore a foro passante generalmente è compreso tra 315°C e 371°C (da 600°F a 700°F) per saldatura al piombo e da 371°C a 427°C (da 700°F a 800°F) per saldatura senza piombo.

Mantenere un temperatura costante del saldatore è fondamentale per prevenire il surriscaldamento, danni ai componenti o giunti di saldatura freddi. Stazioni di controllo della temperatura offrono regolazioni precise per diversi componenti, garantendo risultati di saldatura eccellenti e prevenendo danno termico.

Le punte del saldatore con controllo della temperatura possono migliorare l'efficienza consentendo regolazioni rapide in base alle dimensioni del componente e ai requisiti di calore. Corretto gestione della temperatura del saldatore è fondamentale per ottenere giunti di saldatura a foro passante affidabili e resistenti, riducendo il rischio di difetti o guasti.

Metodi efficaci di applicazione del flusso

Corretto applicazione del flusso è un passo essenziale per ottenere affidabilità e robustezza giunti di saldatura a foro passante, poiché migliora notevolmente flusso e bagnatura della saldatura sui cavi dei componenti.

L'applicazione efficace del flusso garantisce pulizia e giunti di saldatura affidabili su componenti a foro passante. Quando si applica il flusso, è importante farlo con parsimonia per evitare l'accumulo eccessivo di residui sul circuito stampato (PCB).

Una penna flussante o un pennello sono l'ideale applicazione precisa sui cavi dei componenti prima della saldatura. Il flusso svolge un ruolo fondamentale nella rimozione degli ossidi, migliorare l'adesione della saldaturae riducendo la tensione superficiale. Ciò si traduce in giunti di saldatura più resistenti e affidabili.

Utilizzando il metodo di applicazione corretto del flusso, i tecnici possono garantire che la saldatura scorra in modo fluido e uniforme, ottenendo giunti di saldatura a foro passante robusti e affidabili.

Best practice per il posizionamento dei componenti

Un'applicazione efficace del flusso pone le basi per giunti di saldatura a foro passante affidabili e altrettanto importante è il posizionamento strategico dei componenti sul circuito stampato (PCB) per garantire risultati di saldatura eccellenti. Le migliori pratiche per il posizionamento dei componenti hanno un impatto notevole sulla qualità dei giunti di saldatura a foro passante. Una spaziatura adeguata tra i componenti garantisce una saldatura manuale più semplice e riduce il rischio di ponti di saldatura.

| Considerazioni sul posizionamento dei componenti | Migliori pratiche |

|---|---|

| Spaziatura tra i componenti | Mantenere una distanza sufficiente per una facile saldatura manuale |

| Posizionamento di piccole parti a montaggio superficiale | Posizionare perpendicolarmente alla direzione dell'onda per una saldatura ad onda efficiente |

| Bilancio termico per piccole parti | Garantire il corretto equilibrio termico per evitare surriscaldamenti o danni |

La collaborazione con un produttore a contratto di PCB può aiutare a ottimizzare il posizionamento dei componenti per processi di saldatura a foro passante efficienti. Il corretto posizionamento dei componenti migliora la qualità del giunto di saldatura e l'affidabilità complessiva del PCB. Garantire un posizionamento dei componenti pulito e correttamente allineato per garantire risultati di saldatura eccellenti. Seguendo queste migliori pratiche, i produttori possono ottenere giunti di saldatura a foro passante di alta qualità e prestazioni PCB affidabili.

Traspirazione della saldatura per una dissaldatura efficiente

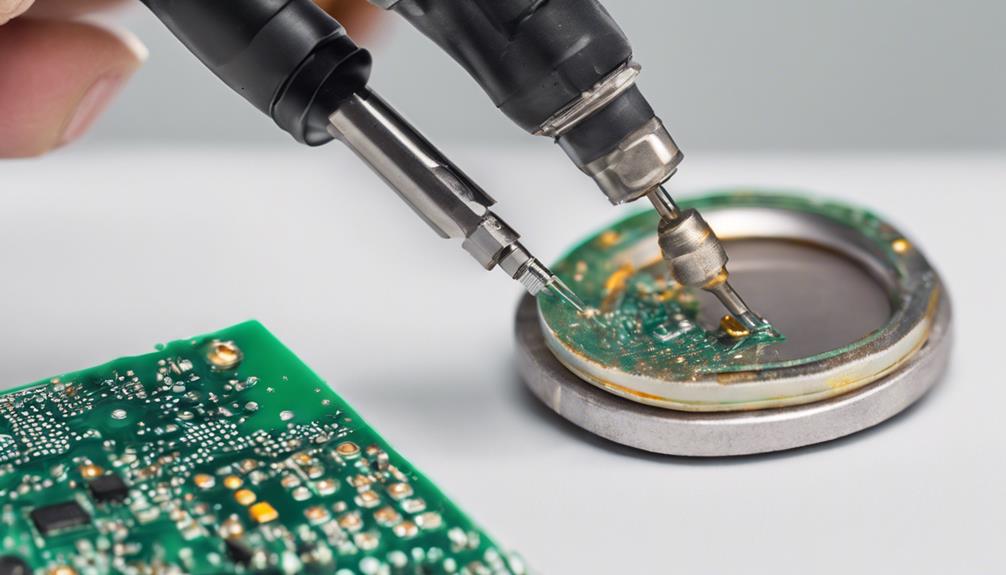

L'uso giudizioso di assorbimento della saldatura, una tecnica che fa leva azione capillare per rimuovere la saldatura in eccesso, può semplificare notevolmente il processo di dissaldatura e facilitare la rimozione efficiente o sostituzione di componenti a foro passante.

L'assorbimento della saldatura, noto anche come treccia dissaldante, è una treccia di rame rivestita con flusso utilizzata per rimuovere la saldatura in eccesso. La treccia viene posizionata sul giunto di saldatura, riscaldata con un saldatore per sciogliere la saldatura, quindi assorbe la saldatura fusa. Questo processo è efficace per pulire la saldatura in eccesso dai componenti a foro passante e PCB, consentendo la rimozione o la sostituzione dei componenti.

Alcuni vantaggi chiave dell'assorbimento della saldatura includono:

- Rimozione efficiente della saldatura in eccesso

- Consente la rimozione o la sostituzione efficiente dei componenti

- Efficace per la pulizia di PCB e componenti a foro passante

- Processo dissaldante rapido ed efficiente con tecnica adeguata e treccia dissaldante di qualità

Preriscaldamento per un flusso di saldatura ottimale

Di preriscaldamento del PCB ad una temperatura di circa 100-150°C, shock termico ai componenti è ridotto al minimo e flusso di saldatura ideale è facilitato. Questo passaggio essenziale nella saldatura dei componenti a foro passante garantisce che i componenti sensibili siano protetti da eventuali danni.

Il preriscaldamento del PCB aiuta a raggiungere risultati di saldatura costanti, in particolare per PCB di grandi dimensioni o multistrato, riducendo al minimo il gradiente di temperatura su tutta la linea. Questo riscaldamento uniforme durante la saldatura riduce il rischio di giunti freddi e stress termico sul circuito.

Mediante il preriscaldamento, i componenti vengono portati a una temperatura stabile, consentendo un flusso di saldatura efficiente e riducendo la probabilità di difetti. Questa tecnica è particolarmente importante per i PCB complessi dove le variazioni di temperatura possono avere conseguenze significative.

Esplorate tecniche di dissaldatura alternative

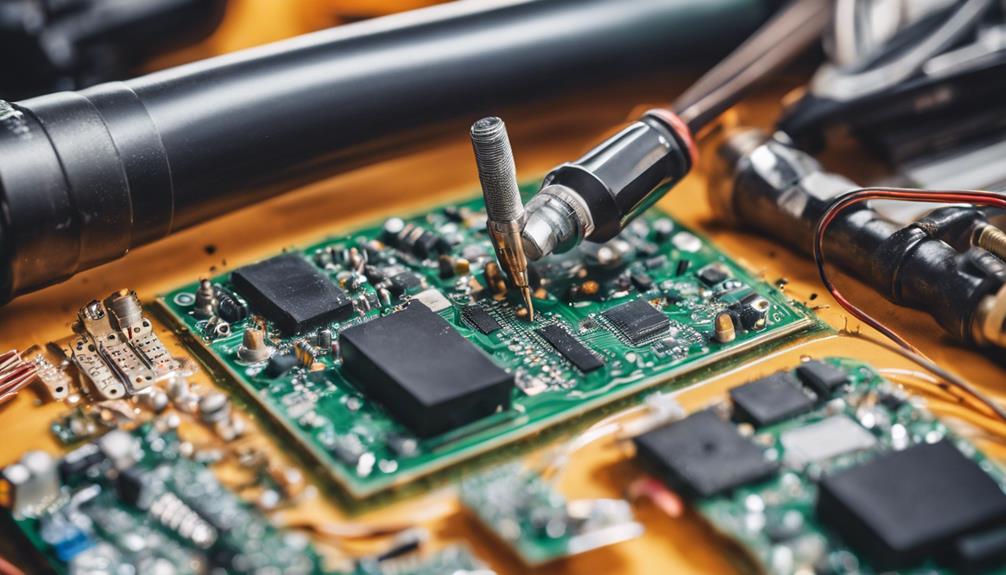

Nel campo delle tecniche di dissaldatura alternative, la scelta di strumenti dissaldanti E tecniche di pistola termica svolgono un ruolo fondamentale nel raggiungimento di una rimozione efficiente dei componenti.

Questa sezione esaminerà i vari strumenti e metodi utilizzati nella dissaldatura, compresi strumenti specializzati come Hakko FR-301 e pistole ad aria calda, che consentono un'efficace rimozione della saldatura in eccesso.

Strumenti dissaldanti utilizzati

Gli strumenti dissaldanti, tradizionali o alternativi, svolgono un ruolo cruciale nella rimozione efficiente della saldatura conduttori dei componenti a foro passante. La scelta dello strumento dissaldante giusto può avere un impatto sostanziale sull'efficacia del processo di rilavorazione dei componenti a foro passante.

- Utilizza strumenti specializzati come Strumento dissaldante Hakko FR-301 per una dissaldatura efficiente di componenti a foro passante.

- Prendi in considerazione l'utilizzo di una punta per saldatura a lama o premendo una punta di ferro rotonda stoppino per saldatura per una dissaldatura sicura ed efficace.

- Metodi alternativi come l'utilizzo di a piccolo trapano a mano può offrire una rimozione rapida e pulita della saldatura dai conduttori dei componenti a foro passante.

- IL tecnica di soffiaggio, che prevede il soffiaggio attraverso una cannuccia di soda dopo aver applicato calore e saldatura, può anche rimuovere efficacemente la saldatura dai fori del PCB.

In tecnologia a foro passante, strumenti dissaldanti sono essenziali per rimuovere la lega di saldatura in eccesso dalle parti a foro passante durante i processi di saldatura a foro e di saldatura manuale. Utilizzando gli strumenti e le tecniche di dissaldatura corretti, i professionisti possono garantire una rilavorazione dei componenti a foro passante efficiente e affidabile.

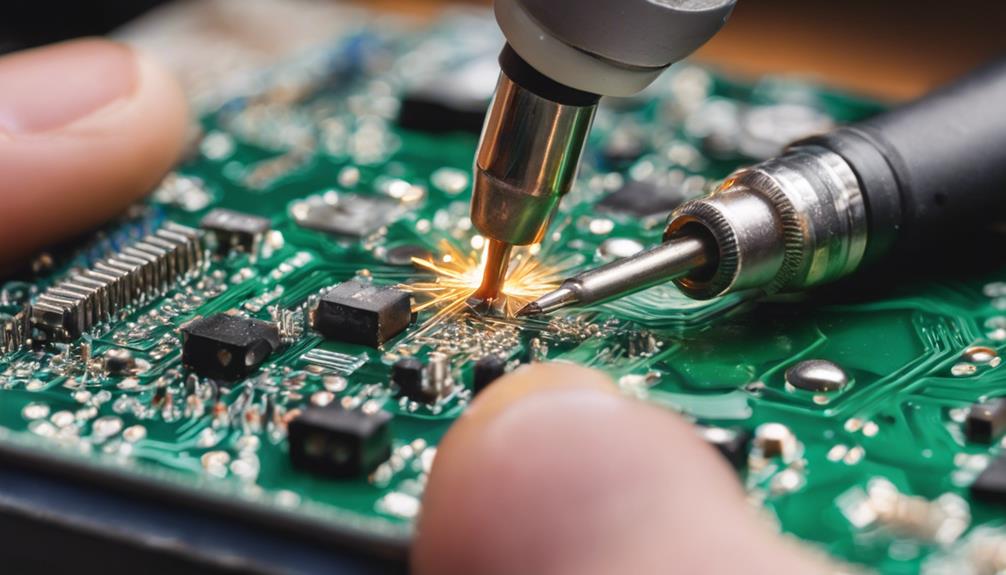

Tecniche della pistola termica

Un'alternativa efficace ai tradizionali metodi di dissaldatura è l'applicazione strategica di tecniche di pistola termica, che può rimuovere efficacemente la saldatura in eccesso componenti a foro passante. Questo approccio offre un modo rapido ed efficiente per pulire i fori senza fare affidamento treccia dissaldante O ventose di saldatura.

Il metodo della pistola termica prevede l'applicazione calore controllato al giunto di saldatura, consentendo alla saldatura di sciogliersi e di essere facilmente rimossa. Questa tecnica è particolarmente efficace per i componenti a foro passante con saldature ostinate o eccessive. Dirigendo il flusso d'aria della pistola termica sul giunto di saldatura, la saldatura si liquefa e può essere facilmente soffiata o eliminata per una dissaldatura pulita.

Realizzare risultati ottimali, è essenziale esercitarsi e controllare la temperatura della pistola termica. UN temperatura ben controllata assicura che la saldatura si sciolga in modo efficiente, facilitandone la rimozione. Padroneggiando le tecniche delle pistole termiche, gli appassionati di elettronica e i professionisti possono semplificare il processo di dissaldatura, risparmiando tempo e migliorando le tecniche complessive di saldatura dei componenti a foro passante.

Quali tecniche di saldatura sono consigliate per le macchine per il posizionamento di componenti SMT?

Quando si tratta di macchine per il posizionamento di componenti SMT, è fondamentale utilizzarle i migliori produttori di macchine per il posizionamento di componenti smt per i migliori risultati. La saldatura selettiva e la saldatura a riflusso sono tecniche consigliate per il posizionamento accurato ed efficiente dei componenti sui PCB. Questi metodi garantiscono giunti di saldatura di alta qualità e collegamenti elettrici affidabili.

Riduzione al minimo dei ponti e degli errori di saldatura

Quando si tratta di minimizzare ponti di saldatura E errori, l'attenzione ai dettagli è essenziale. Adottando una combinazione di misure preventive e ispezione approfondita, i difetti di saldatura possono essere notevolmente ridotti.

Nella sezione seguente, discuteremo le strategie chiave per prevenire il deflusso della saldatura e verificare la presenza di errori, garantendo una saldatura dei componenti a foro passante affidabile ed efficiente.

Prevenire il deflusso della saldatura

Il controllo adeguato del processo di saldatura è essenziale per prevenire deflusso della saldatura, un problema comune che può portare a ponti di saldatura ed errori in saldatura di componenti a foro passante. Adottandone alcuni migliori pratiche, è possibile ridurre al minimo il rischio di deflusso e garanzia della saldatura connessioni affidabili tra componenti a foro passante.

Per evitare il deflusso della saldatura, seguire queste linee guida:

- Utilizzare una quantità di saldatura controllata per evitare che la saldatura in eccesso possa fluire sui componenti adiacenti.

- Verificare che le superfici metalliche siano pulite prima di saldare per favorire un flusso di saldatura adeguato e prevenire errori.

- Mantenere un tempo di raffreddamento adeguato per evitare che la saldatura scorra eccessivamente.

- Impiegare una tecnica di saldatura adeguata, utilizzando strumenti e materiali di saldatura di qualità per garantire giunti forti e affidabili.

Ispezionare gli errori

Un controllo di qualità efficace durante la saldatura a foro passante si basa su un'ispezione meticolosa degli errori, poiché ponti di saldatura non rilevati e giunti deboli possono culminare in malfunzionamenti e guasti del circuito. È fondamentale ispezionare i giunti di saldatura per potenziali errori come i ponti di saldatura che possono causare cortocircuiti tra i componenti. Utilizzando una lente d'ingrandimento o uno strumento di ispezione, identificare eventuali errori di saldatura e garantire il corretto collegamento tra i cavi e le piazzole del PCB.

| Tipo di errore | Descrizione |

|---|---|

| Ponti di saldatura | Cortocircuiti tra i componenti |

| Connessioni deboli | Giunti di saldatura incompleti o freddi |

| Saldatura insufficiente | Saldatura inadeguata per riempire il foro |

| Saldatura in eccesso | Distribuzione della saldatura tra piazzole adiacenti |

| Scarsa formazione del filetto | Giunti deboli che portano a guasti al circuito |

L'ispezione regolare degli errori durante la saldatura a foro passante può prevenire problemi comuni come cortocircuiti, giunti deboli e malfunzionamenti del circuito. Riducendo al minimo i ponti di saldatura e garantendo connessioni adeguate, è possibile garantire prestazioni del circuito affidabili ed efficienti. Ricorda, un'ispezione approfondita è fondamentale per identificare e correggere gli errori, garantendo la qualità e l'affidabilità del tuo lavoro di saldatura a foro passante.

Domande frequenti

Come saldare il componente a foro passante?

Sapevi che al 75% vengono attribuiti guasti elettronici tecniche di saldatura scadenti?

Per saldare in modo efficace i componenti a foro passante, inserire il cavo attraverso il foro della PCB, garantendo un adattamento a filo. Applicare calore all'articolazione con a saldatore, seguito dall'applicazione della saldatura, consentendogli di fluire e formare a connessione solida. Mantieni la saldatura in posizione finché non si raffredda, creando un raccordo affidabile attorno al conduttore.

Qual è la migliore punta di saldatura per la saldatura a foro passante?

Quando si seleziona una punta di saldatura per saldatura a foro passante, UN punta a scalpello è la scelta migliore. Il suo bordo piatto fornisce una superficie più ampia per un'efficienza efficiente trasferimento di calore ai cavi dei componenti e ai pad PCB. Questo design consente una saldatura precisa su componenti di piccole dimensioni e un trasferimento di calore efficace su parti a foro passante più grandi, con conseguenti risultati di saldatura coerenti.

Il controllo stabile della temperatura e la versatilità della punta a scalpello la rendono una soluzione ideale per applicazioni di saldatura a foro passante.

Quali sono i requisiti generali per la saldatura a foro passante?

Per il successo saldatura a foro passante, devono essere soddisfatti diversi requisiti chiave.

Innanzitutto, il circuito stampato (PCB) deve essere adeguatamente forato e forato fori passanti placcati per garantire collegamenti elettrici affidabili. È necessario selezionare componenti con conduttori di diametro e materiale adeguati. Adatto lega di saldatura deve essere scelto un punto di fusione e un flusso adeguati.

Inoltre, un ambiente pulito e a temperatura controllata ambiente di saldatura è vitale. Infine, l'operatore deve possedere adeguate capacità di saldatura e seguire tecniche consolidate per ottenere giunzioni resistenti e affidabili.

Qual è il nome della saldatura a foro passante?

L’annosa domanda che tormenta gli ingegneri da decenni: qual è il nome di questa venerata tecnica? Permettimi di illuminarti: non è altro che la saldatura a foro passante (THS).

Questo metodo coraggioso è stato la spina dorsale di assemblaggio elettronico dagli anni '50, garantendo un'affidabilità incrollabile in ambienti ad alto stress. Inserendo i cavi dei componenti in fori passanti placcati, garanzie THS elettrico robusto e collegamenti meccanici, rendendolo uno strumento indispensabile nel mondo dell'elettronica.