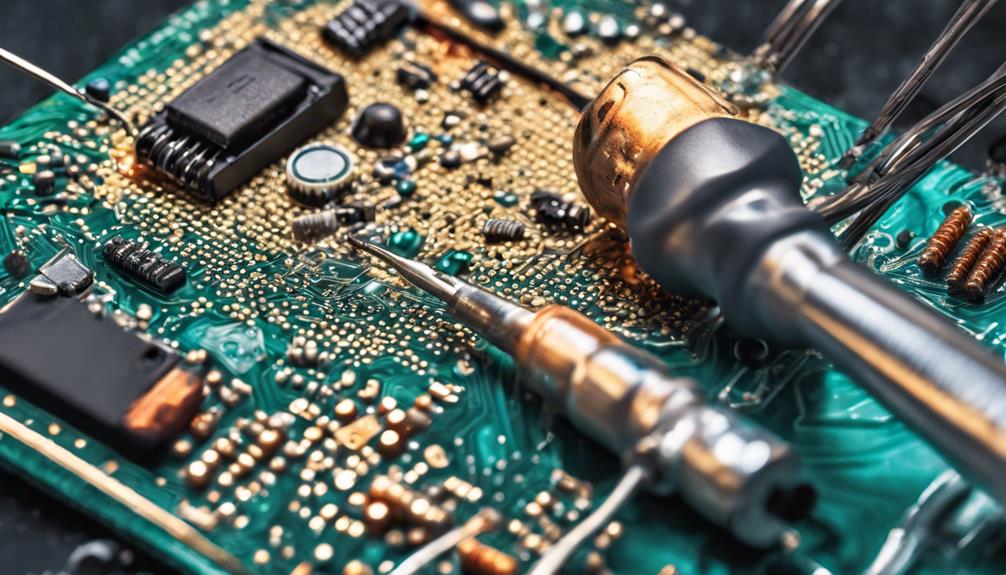

A soldagem de componentes através do furo requer precisão e atenção aos detalhes. Dominar sete técnicas essenciais é vital para obter juntas de solda confiáveis e eficientes. Gerenciamento de temperatura é fundamental, com controle preciso da temperatura evitando superaquecimento e juntas frias. Aplicação de fluxo eficaz, posicionamento adequado dos componentes, e a absorção de solda para dessoldagem também são essenciais. Pré-aquecimento para melhor fluxo de solda, evitando escoamento de solda e inspecionando erros complete a lista de técnicas críticas. Ao compreender essas técnicas, os fabricantes podem garantir juntas de solda confiáveis e eficientes e maximizar todo o potencial da soldagem de componentes através de furos.

Principais conclusões

- Mantenha uma temperatura consistente do ferro de solda entre 315°C e 427°C para evitar superaquecimento e juntas frias.

- Aplique o fluxo com precisão usando canetas ou pincéis para melhorar o fluxo de solda e umedecimento nos terminais dos componentes.

- Garanta o posicionamento adequado dos componentes com espaçamento adequado para facilitar a soldagem manual e limpar as juntas.

- Utilize o pré-aquecimento para minimizar o choque térmico e facilitar o fluxo ideal da solda, reduzindo defeitos e protegendo componentes sensíveis.

- Inspecione regularmente para evitar curtos-circuitos, juntas fracas e mau funcionamento, e para identificar e corrigir erros para obter um desempenho confiável do circuito.

Dominando a temperatura do ferro de solda

Dominar a temperatura essencial do ferro de soldar é um passo vital para obter juntas de solda passantes fortes e confiáveis, pois afeta diretamente a qualidade da ligação e a integridade dos componentes.

A faixa de temperatura ideal para pontas de ferro de soldar através do orifício normalmente cai entre 315°C a 371°C (600°F a 700°F) para solda com chumbo e 371°C a 427°C (700°F a 800°F) para Solda sem chumbo.

Manter um temperatura consistente do ferro de solda é fundamental para evitar superaquecimento, danos aos componentes ou juntas de solda fria. Estações de controle de temperatura oferecem ajustes precisos para diferentes componentes, garantindo excelentes resultados de soldagem e evitando dano térmico.

Pontas de ferro de solda com controle de temperatura podem aumentar a eficiência, permitindo ajustes rápidos com base no tamanho do componente e nos requisitos de calor. Apropriado gerenciamento de temperatura do ferro de solda é a chave para obter juntas de solda passantes fortes e confiáveis, reduzindo o risco de defeitos ou falhas.

Métodos eficazes de aplicação de fluxo

Apropriado aplicação de fluxo é um passo essencial para alcançar confiança e forte juntas de solda através do furo, pois aumenta muito fluxo de solda e umedecimento em cabos de componentes.

A aplicação eficaz do fluxo garante limpeza e juntas de solda confiáveis em componentes de furo passante. Ao aplicar o fluxo, é importante fazê-lo com moderação para evitar o acúmulo excessivo de resíduos na placa de circuito impresso (PCB).

Uma caneta ou pincel de fluxo é ideal para aplicação precisa em cabos de componentes antes de soldar. O fluxo desempenha um papel crítico na remoção de óxidos, melhorando a adesão da soldae reduzindo a tensão superficial. Isso resulta em juntas de solda mais fortes e confiáveis.

Ao usar o método correto de aplicação de fluxo, os técnicos podem garantir que a solda flua de maneira suave e uniforme, resultando em juntas de solda através de furos robustas e confiáveis.

Práticas recomendadas para posicionamento de componentes

A aplicação eficaz do fluxo prepara o terreno para juntas de solda passantes confiáveis, e igualmente importante é o posicionamento estratégico dos componentes na placa de circuito impresso (PCB) para garantir excelentes resultados de soldagem. As melhores práticas de colocação de componentes têm um impacto notável na qualidade das juntas de solda através do orifício. O espaçamento adequado entre os componentes garante uma soldagem manual mais fácil e reduz o risco de pontes de solda.

| Considerações sobre posicionamento de componentes | Melhores Práticas |

|---|---|

| Espaçamento entre componentes | Mantenha espaçamento suficiente para facilitar a soldagem manual |

| Colocação de pequenas peças de montagem em superfície | Coloque perpendicularmente à direção da onda para uma soldagem por onda eficiente |

| Equilíbrio térmico para peças pequenas | Garanta o equilíbrio térmico adequado para evitar superaquecimento ou danos |

A colaboração com um fabricante terceirizado de PCB pode ajudar a otimizar o posicionamento dos componentes para processos eficientes de soldagem através de furos. O posicionamento adequado dos componentes melhora a qualidade da junta de solda e a confiabilidade geral da PCB. Garanta a colocação limpa e devidamente alinhada dos componentes para garantir excelentes resultados de soldagem. Seguindo essas práticas recomendadas, os fabricantes podem obter juntas de solda passantes de alta qualidade e desempenho confiável de PCB.

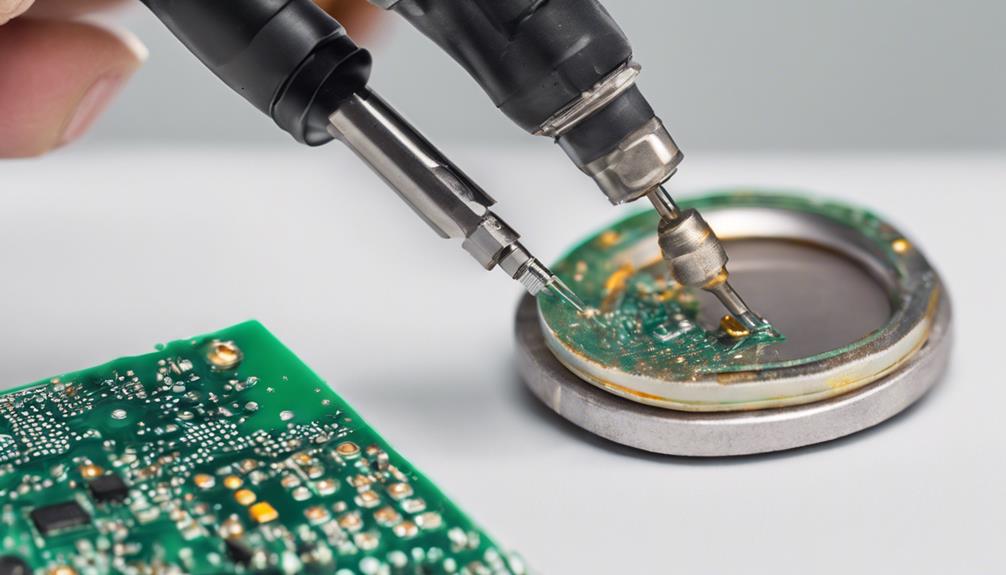

Absorção de solda para dessoldagem eficiente

O uso criterioso de absorção de solda, uma técnica que aproveita ação capilar para remover o excesso de solda, pode agilizar bastante o processo de dessoldagem e facilitar o remoção eficiente ou substituição da componentes de furo passante.

Absorção de solda, também conhecida como trança de dessoldagem, é uma trança de cobre revestida com fluxo usada para remover o excesso de solda. A trança é colocada na junta de solda, aquecida com um ferro de solda para derreter a solda e depois absorve a solda derretida. Este processo é eficaz para limpar o excesso de solda dos componentes do furo passante e PCB, permitindo a remoção ou substituição de componentes.

Alguns benefícios principais da absorção de solda incluem:

- Remoção eficiente do excesso de solda

- Permite a remoção ou substituição eficiente de componentes

- Eficaz para limpeza de PCBs e componentes passantes

- Processo de dessoldagem rápido e eficiente com técnica adequada e trança de dessoldagem de qualidade

Pré-aquecimento para fluxo ideal de solda

Por pré-aquecendo o PCB a uma temperatura de cerca de 100-150°C, choque térmico nos componentes é minimizado e fluxo de solda ideal é facilitado. Esta etapa essencial na soldagem de componentes passantes garante que os componentes sensíveis sejam protegidos contra danos.

O pré-aquecimento do PCB ajuda a alcançar resultados de soldagem consistentes, especialmente para PCBs grandes ou multicamadas, minimizando o gradiente de temperatura em toda a linha. Este aquecimento uniforme durante a soldagem reduz o risco de juntas frias e estresse térmico na placa de circuito.

Através do pré-aquecimento, os componentes são levados a uma temperatura estável, permitindo um fluxo de solda eficiente e reduzindo a probabilidade de defeitos. Esta técnica é especialmente importante para PCBs complexos, onde as variações de temperatura podem ter consequências significativas.

Técnicas alternativas de dessoldagem exploradas

No domínio das técnicas alternativas de dessoldagem, a escolha de ferramentas de dessoldagem e técnicas de pistola de calor desempenham um papel vital na obtenção de uma remoção eficiente de componentes.

Esta seção examinará as diversas ferramentas e métodos utilizados na dessoldagem, incluindo ferramentas especializadas como a Hakko FR-301 e pistolas de ar quente, que permitem a remoção eficaz do excesso de solda.

Ferramentas de dessoldagem usadas

As ferramentas de dessoldagem, sejam tradicionais ou alternativas, desempenham um papel crucial na remoção eficiente da solda de condutores de componentes de furo passante. A seleção da ferramenta de dessoldagem correta pode ter um impacto substancial na eficácia do processo de retrabalho de componentes de furo passante.

- Utilize ferramentas especializadas como o Ferramenta de dessoldagem Hakko FR-301 para dessoldagem eficiente de componentes passantes.

- Considere usar uma ponta de solda de lâmina ou pressionar uma ponta redonda de ferro pavio de solda para uma dessoldagem segura e eficaz.

- Métodos alternativos como usar um furadeira manual pequena pode oferecer remoção rápida e limpa de solda de condutores de componentes através do orifício.

- O técnica de sopro, envolvendo soprar um canudo de refrigerante após aplicar calor e solda, também pode limpar com eficácia a solda dos orifícios da PCB.

Em tecnologia de furo passante, ferramentas de dessoldagem são essenciais para remover o excesso de solda das peças através do furo durante os processos de soldagem por furo e soldagem manual. Ao empregar as ferramentas e técnicas de dessoldagem corretas, os profissionais podem garantir um retrabalho eficiente e confiável de componentes de furo passante.

Técnicas de pistola de calor

Uma alternativa eficaz aos métodos tradicionais de dessoldagem é a aplicação estratégica de técnicas de pistola de calor, que pode remover com eficiência o excesso de solda de componentes de furo passante. Esta abordagem oferece uma maneira rápida e eficiente de limpar furos sem depender de trança de dessoldagem ou sugadores de solda.

O método de pistola de ar quente envolve a aplicação calor controlado à junta de solda, permitindo que a solda derreta e seja facilmente removida. Esta técnica é particularmente eficaz para componentes passantes com solda teimosa ou excessiva. Ao direcionar o fluxo de ar da pistola de ar quente para a junta de solda, a solda se liquefaz e pode ser facilmente soprada ou removida para uma dessoldagem limpa.

Alcançar resultados ideais, é essencial praticar e controlar a temperatura da pistola de ar quente. A temperatura bem controlada garante que a solda derreta com eficiência, facilitando a remoção. Ao dominar as técnicas de pistola de ar quente, os entusiastas e profissionais da eletrônica podem agilizar seu processo de dessoldagem, economizando tempo e melhorando as técnicas gerais de soldagem de componentes através do orifício.

Quais técnicas de soldagem são recomendadas para máquinas de colocação de componentes SMT?

Quando se trata de máquinas de colocação de componentes SMT, é crucial usar principais fabricantes de máquinas para colocação de componentes smt para melhores resultados. Solda seletiva e solda por refluxo são técnicas recomendadas para posicionamento preciso e eficiente de componentes em PCBs. Esses métodos garantem juntas de solda de alta qualidade e conexões elétricas confiáveis.

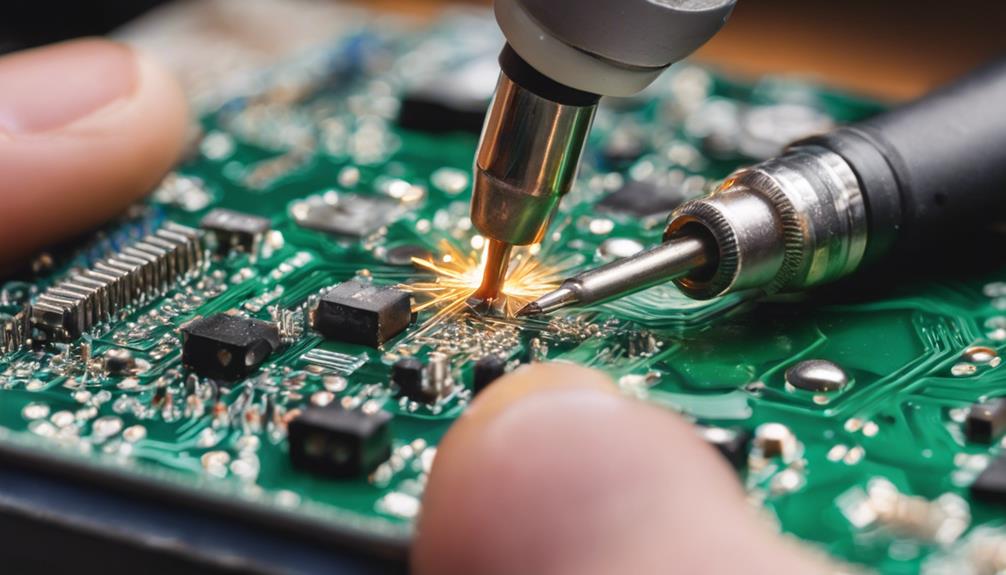

Minimizando pontes de solda e erros

Quando se trata de minimizar pontes de solda e erros, a atenção aos detalhes é essencial. Ao adotar uma combinação de medidas preventivas e inspeção completa, os defeitos de soldagem podem ser bastante reduzidos.

Na seção seguinte, discutiremos as principais estratégias para evitar o escoamento da solda e inspecionar erros, garantindo uma soldagem confiável e eficiente de componentes através do furo.

Evite o escoamento de solda

O controle adequado do processo de soldagem é essencial para prevenir escoamento de solda, um problema comum que pode levar a pontes de solda e erros em soldagem de componentes através do furo. Ao adotar alguns Melhores Práticas, você pode minimizar o risco de escoamento de solda e garantir conexões confiáveis entre componentes do furo passante.

Para evitar o escoamento da solda, siga estas orientações:

- Use uma quantidade controlada de solda para evitar o excesso de solda que pode fluir para os componentes adjacentes.

- Confirme se as superfícies metálicas estão limpas antes de soldar para promover o fluxo adequado da solda e evitar erros.

- Mantenha um tempo de resfriamento adequado para evitar que a solda flua excessivamente.

- Empregue técnicas de soldagem adequadas, usando ferramentas e materiais de soldagem de qualidade para garantir juntas fortes e confiáveis.

Inspecione se há erros

O controle de qualidade eficaz durante a soldagem através do orifício depende de uma inspeção meticulosa em busca de erros, pois pontes de solda não detectadas e juntas fracas podem culminar em mau funcionamento e falhas do circuito. É vital inspecionar as juntas de solda em busca de possíveis erros, como pontes de solda, que podem causar curtos-circuitos entre os componentes. Usando uma lupa ou ferramenta de inspeção, identifique quaisquer erros de soldagem e garanta a conexão adequada entre os cabos e as placas de PCB.

| Tipo de erro | Descrição |

|---|---|

| Pontes de solda | Curto-circuitos entre componentes |

| Conexões Fracas | Juntas de solda incompletas ou frias |

| Solda insuficiente | Solda inadequada para preencher o buraco |

| Excesso de solda | Espalhamento de solda entre almofadas adjacentes |

| Má formação de filé | Articulações fracas levando a falhas no circuito |

A inspeção regular em busca de erros durante a soldagem através do orifício pode evitar problemas comuns como curtos-circuitos, juntas fracas e mau funcionamento do circuito. Ao minimizar as pontes de solda e garantir conexões adequadas, você pode garantir um desempenho confiável e eficiente do circuito. Lembre-se de que uma inspeção completa é fundamental para identificar e corrigir erros, garantindo a qualidade e a confiabilidade do seu trabalho de soldagem através do furo.

perguntas frequentes

Como soldar componente através do furo?

Você sabia que as falhas eletrônicas do 75% são atribuídas a técnicas de soldagem ruins?

Para soldar com eficácia os componentes do furo passante, insira o fio no furo da PCB, garantindo um encaixe nivelado. Aplique calor na junta com um ferro de solda, seguido de aplicação de solda, permitindo que ela flua e forme uma conexão sólida. Segure a solda no lugar até que esfrie, criando um filete confiável ao redor do chumbo.

Qual é a melhor ponta de solda para soldagem passante?

Ao selecionar uma ponta de solda para soldagem através do furo, a ponta de cinzel é a melhor escolha. Sua borda plana fornece uma área de superfície maior para eficiência transferência de calor aos cabos dos componentes e aos pads PCB. Este design permite soldagem precisa em componentes pequenos e transferência de calor eficaz em peças com furos passantes maiores, resultando em resultados de soldagem consistentes.

O controle de temperatura estável e a versatilidade da ponta do cinzel tornam-na uma solução ideal para aplicações de soldagem através de furos.

Quais são os requisitos gerais para soldagem passante?

Para sucesso soldagem através do furo, vários requisitos importantes devem ser atendidos.

Primeiro, a placa de circuito impresso (PCB) deve estar devidamente perfurada e furos banhados para garantir conexões elétricas confiáveis. Devem ser selecionados componentes com cabos de diâmetro e material adequados. Um adequado liga de solda com ponto de fusão e fluxo adequados devem ser escolhidos.

Além disso, um ambiente limpo e com temperatura controlada ambiente de soldagem é vital. Finalmente, o operador deve possuir habilidades de soldagem adequadas e seguir técnicas estabelecidas para conseguir juntas fortes e confiáveis.

Qual é o nome da soldagem através do furo?

A velha questão que atormenta os engenheiros há décadas: qual é o nome desta técnica reverenciada? Permita-me esclarecê-lo – nada mais é do que a soldagem através do furo (THS).

Este método robusto tem sido a espinha dorsal do montagem eletrônica desde a década de 1950, proporcionando confiabilidade inabalável em ambientes de alto estresse. Ao inserir leads de componentes em furos banhados, THS garante elétrico robusto e conexões mecânicas, tornando-se uma ferramenta indispensável no mundo da eletrônica.