Vyžaduje pájení součástí skrz otvory preciznost a smysl pro detail. Zvládnutí sedmi základních technik je zásadní pro dosažení spolehlivých a účinných pájených spojů. Řízení teploty Klíčová je přesná regulace teploty, která zabraňuje přehřátí a studeným spojům. Efektivní aplikace tavidla, správné umístění součástíNezbytný je také odvod pájky pro odpájení. Předehřev pro nejlepší tok pájky, zabránění stékání pájky a kontrola chyb doplňte seznam kritických technik. Pochopením těchto technik mohou výrobci zaručit spolehlivé a účinné pájené spoje a maximalizovat plný potenciál pájení součástí skrz otvory.

Klíčové věci

- Udržujte stálou teplotu páječky mezi 315 °C až 427 °C, abyste zabránili přehřátí a studeným spojům.

- Nanášejte tavidlo přesně pomocí per nebo štětců, abyste zvýšili tok pájky a smáčení na vývodech součástí.

- Zajistěte správné umístění součástek s odpovídajícími rozestupy pro snadné ruční pájení a čisté spoje.

- Použijte předehřev pro minimalizaci tepelného šoku a usnadnění ideálního toku pájky, snížení defektů a ochranu citlivých součástí.

- Pravidelně kontrolujte, abyste předešli zkratům, slabým spojům a poruchám, a abyste identifikovali a opravili chyby pro spolehlivý výkon obvodu.

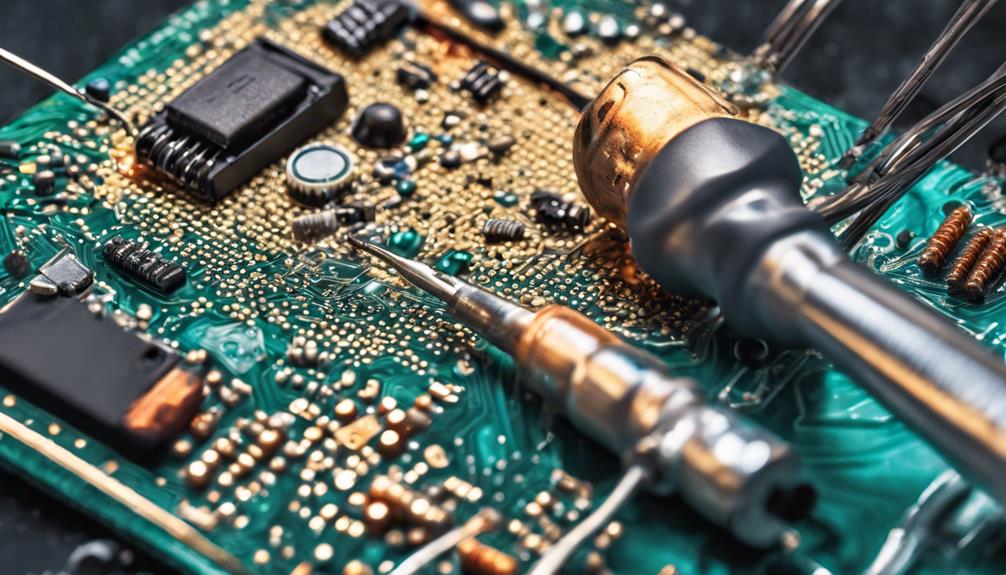

Zvládnutí teploty páječky

Zvládnutí základní teploty páječky je zásadním krokem k dosažení spolehlivých a pevných pájených spojů s průchozími otvory, protože přímo ovlivňuje kvalitu spoje a integritu součástí.

Ideální teplotní rozsah pro pájecí hroty s průchozími otvory typicky spadá mezi 315 °C až 371 °C (600 °F až 700 °F) pro olovnatá pájka a 371 °C až 427 °C (700 °F až 800 °F) pro bezolovnatá pájka.

Udržování a stálá teplota páječky je zásadní, aby se zabránilo přehřátí, poškození součástí nebo studeným pájeným spojům. Stanice regulace teploty nabízejí přesné nastavení pro různé součásti, zajišťující vynikající výsledky pájení a prevenci tepelné poškození.

Pájecí hroty s regulací teploty mohou zvýšit účinnost tím, že umožňují rychlé úpravy na základě velikosti součásti a požadavků na teplo. Správný řízení teploty páječky je klíčem k dosažení spolehlivých a pevných pájených spojů s průchozími otvory, čímž se snižuje riziko defektů nebo poruch.

Efektivní metody aplikace tavidla

Správný aplikace tavidla je základním krokem k dosažení spolehlivého a silného pájené spoje s průchozími otvory, protože to velmi zvyšuje tok pájky a smáčení na vývodech součástek.

Efektivní aplikace tavidla zaručuje čisté a spolehlivé pájené spoje na součástech s průchozím otvorem. Při nanášení tavidla je důležité, abyste tak činili šetrně, abyste zabránili nadměrnému usazování zbytků na desce s plošnými spoji (PCB).

Ideální je tavidlo nebo štětec přesná aplikace na vývody součástek před pájením. Tavidlo hraje klíčovou roli při odstraňování oxidů, zlepšení přilnavosti pájkya snížení povrchového napětí. Výsledkem jsou pevnější a spolehlivější pájené spoje.

Použitím správné metody aplikace tavidla mohou technici zajistit hladký a rovnoměrný tok pájky, což má za následek robustní a spolehlivé pájené spoje skrz díry.

Doporučené postupy pro umístění komponent

Efektivní aplikace tavidla připravuje půdu pro spolehlivé pájené spoje skrz otvory a stejně důležité je strategické umístění součástek na desce s plošnými spoji (PCB), aby byly zaručeny vynikající výsledky pájení. Nejlepší postupy pro umístění součástí mají významný dopad na kvalitu pájených spojů skrz díry. Odpovídající rozestupy mezi součástkami zajišťují snadnější ruční pájení a snižují riziko vzniku pájecích můstků.

| Úvahy o umístění součástí | Osvědčené postupy |

|---|---|

| Rozestupy mezi komponenty | Udržujte dostatečný rozestup pro snadné ruční pájení |

| Umístění malých dílů pro povrchovou montáž | Umístěte kolmo ke směru vlny pro účinné pájení vlnou |

| Tepelná bilance pro malé díly | Zajistěte správnou tepelnou rovnováhu, abyste zabránili přehřátí nebo poškození |

Spolupráce se smluvním výrobcem desek plošných spojů může pomoci optimalizovat umístění součástek pro efektivní procesy pájení skrz otvory. Správné umístění součástek zvyšuje kvalitu pájeného spoje a celkovou spolehlivost PCB. Zajistěte čisté a správně vyrovnané umístění součástek, abyste zaručili vynikající výsledky pájení. Dodržováním těchto osvědčených postupů mohou výrobci dosáhnout vysoce kvalitních pájených spojů přes otvory a spolehlivého výkonu PCB.

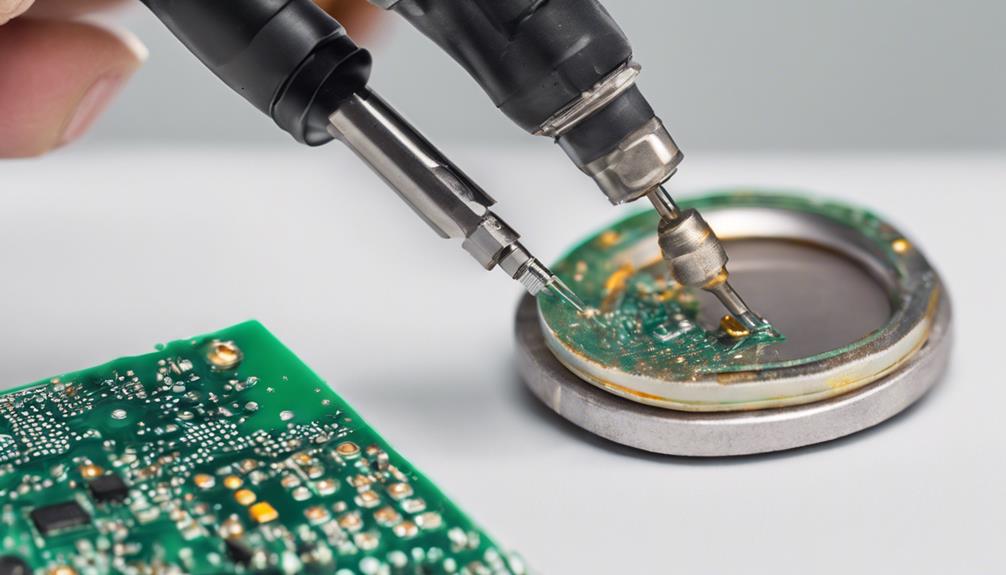

Odsávání pájky pro efektivní odpájení

Rozumné použití nasávání pájky, technika, která využívá kapilární působení odstranit přebytečnou pájku, může výrazně zefektivnit proces odpájení a usnadnit efektivní odstranění nebo nahrazení komponenty s průchozím otvorem.

Odsávání pájky, známé také jako odpájecí cop, je měděný oplet potažený tavidlem používaným k odstranění přebytečné pájky. Opletení se umístí na pájený spoj, zahřeje se páječkou, aby se pájka roztavila, a poté absorbuje roztavenou pájku. Tento proces je účinný pro čištění přebytečné pájky ze součástí s průchozími otvory a PCB, což umožňuje vyjmutí nebo výměnu součásti.

Některé klíčové výhody nasávání pájky zahrnují:

- Efektivní odstranění přebytečné pájky

- Umožňuje efektivní odstranění nebo výměnu součástí

- Účinné pro čištění desek plošných spojů a součástí s průchozími otvory

- Rychlý a efektivní proces odpájení se správnou technikou a kvalitním odpájecím opletem

Předehřev pro optimální tok pájky

Podle předehřívání desky plošných spojů na teplotu kolem 100-150°C, tepelný šok na komponenty je minimalizována a ideální tok pájky je usnadněno. Tento zásadní krok při pájení součástí s průchozími otvory zajišťuje ochranu citlivých součástí před poškozením.

Předehřátí PCB pomáhá dosáhnout konzistentní výsledky pájení, zejména pro velké nebo vícevrstvé desky plošných spojů, minimalizací teplotní gradient po celé desce. Toto rovnoměrné zahřívání během pájení snižuje riziko studených spojů a tepelného namáhání desky plošných spojů.

Předehřevem jsou součásti přivedeny na stabilní teplotu, což umožňuje efektivní tok pájky a snižuje pravděpodobnost defektů. Tato technika je zvláště důležitá pro složité PCB, kde mohou mít změny teploty významné důsledky.

Prozkoumány alternativní techniky odpájení

V oblasti alternativních odpájecích technik je výběr odpájecí nástroje a techniky horkovzdušné pistole hrají zásadní roli při dosahování účinného odstraňování součástí.

Tato část prozkoumá různé nástroje a metody používané při odpájení, včetně specializovaných nástrojů, jako je Hakko FR-301 a horkovzdušné pistole, které umožňují efektivní odstranění přebytečné pájky.

Použité odpájecí nástroje

Odpájecí nástroje, ať už tradiční nebo alternativní, hrají zásadní roli při efektivním odstraňování pájky z průchozí vývody součástí. Výběr správného odpájecího nástroje může mít podstatný vliv na efektivitu procesu přepracování součástí skrz otvory.

- Používejte specializované nástroje jako např Odpájecí nástroj Hakko FR-301 pro účinné odpájení součástí s průchozími otvory.

- Zvažte použití čepelového pájecího hrotu nebo zatlačení kulatého železného hrotu pájecí knot pro bezpečné a efektivní odpájení.

- Alternativní metody, jako je použití a malá ruční vrtačka může nabídnout rychlé a čisté odstranění pájky z průchozích vývodů součástek.

- The technika foukání, zahrnující profouknutí brčkem sody po aplikaci tepla a pájky, může také účinně odstranit pájku z otvorů PCB.

v průchozí technologie, odpájecí nástroje jsou nezbytné pro odstranění přebytečné pájky z dílů s průchozími otvory během procesu pájení otvorů a ručního pájení. Použitím správných odpájecích nástrojů a technik mohou profesionálové zajistit účinnou a spolehlivou přepracování součástí skrz otvory.

Techniky horkovzdušné pistole

Jednou z účinných alternativ k tradičním metodám odpájení je strategická aplikace techniky horkovzdušné pistole, který dokáže účinně odstranit přebytečnou pájku z komponenty s průchozím otvorem. Tento přístup nabízí rychlý a účinný způsob čištění děr, aniž byste se spoléhali na odpájecí cop nebo přísavky pájky.

Metoda horkovzdušné pistole zahrnuje aplikaci řízené teplo k pájenému spoji, což umožňuje pájce roztavit a snadno odstranit. Tato technika je zvláště účinná pro součásti s průchozími otvory s tvrdohlavou nebo nadměrnou pájkou. Nasměrováním proudu vzduchu horkovzdušné pistole na pájený spoj se pájka zkapalní a lze ji snadno odfouknout nebo odsát pro čisté odpájení.

Dosáhnout optimální výsledky, je nezbytné cvičit a kontrolovat teplotu horkovzdušné pistole. A dobře řízená teplota zajišťuje, že pájka se účinně roztaví, což usnadňuje její odstranění. Zvládnutím technik horkovzdušné pistole mohou nadšenci a profesionálové elektroniky zefektivnit proces odpájení, ušetřit čas a zlepšit celkové techniky pájení součástí skrz otvory.

Jaké pájecí techniky se doporučují pro osazovací stroje SMT?

Pokud jde o stroje na osazování součástek SMT, je velmi důležité je používat přední výrobci strojů na osazování smt součástek pro nejlepší výsledky. Selektivní pájení a pájení přetavením jsou doporučené techniky pro přesné a efektivní umístění součástek na desky plošných spojů. Tyto metody zajišťují vysoce kvalitní pájené spoje a spolehlivé elektrické spoje.

Minimalizace pájecích můstků a chyb

Pokud jde o minimalizaci pájecí můstky a chyby, důraz na detail je zásadní. Přijetím kombinace preventivních opatření a důkladná kontrola, lze výrazně snížit vady pájení.

V následující části probereme klíčové strategie pro zabránění stékání pájky a kontrolu chyb, což zajistí spolehlivé a efektivní pájení součástí skrz díry.

Zabraňte odtoku pájky

Správná kontrola procesu pájení je nezbytná pro prevenci odtok pájky, častý problém, který může vést k pájecí můstky a chyby v pájení součástí skrz díry. Adopcí několika osvědčené postupy, můžete minimalizovat riziko stékání pájky a garantovat spolehlivá spojení mezi komponenty průchozího otvoru.

Chcete-li zabránit stékání pájky, dodržujte tyto pokyny:

- Použijte kontrolované množství pájky, abyste zabránili přebytečné pájce, která může stékat na sousední součásti.

- Před pájením zkontrolujte čisté kovové povrchy, abyste podpořili správný tok pájky a zabránili chybám.

- Udržujte dostatečnou dobu chlazení, abyste zabránili nadměrnému vytékání pájky.

- Používejte správnou techniku pájení, používejte kvalitní pájecí nástroje a materiály, abyste zaručili pevné a spolehlivé spoje.

Zkontrolujte chyby

Efektivní kontrola kvality při pájení skrz díry se opírá o pečlivou kontrolu chyb, protože nezjištěné pájecí můstky a slabé spoje mohou vyvrcholit poruchami a poruchami obvodů. Je životně důležité zkontrolovat pájené spoje na potenciální chyby, jako jsou pájecí můstky, které mohou způsobit zkrat mezi součástmi. Pomocí lupy nebo kontrolního nástroje identifikujte případné chyby pájení a zaručte správné spojení mezi vývody a destičkami PCB.

| Typ chyby | Popis |

|---|---|

| Pájecí můstky | Zkraty mezi součástmi |

| Slabá připojení | Neúplné nebo studené pájené spoje |

| Nedostatečná pájka | Nedostatečná pájka k vyplnění otvoru |

| Přebytečná pájka | Šíření pájky mezi sousedními ploškami |

| Špatná tvorba filé | Slabé spoje vedoucí k poruchám obvodu |

Pravidelná kontrola chyb během pájení průchozích otvorů může zabránit běžným problémům, jako jsou zkraty, slabé spoje a poruchy obvodu. Minimalizací pájecích můstků a zajištěním správného připojení můžete zajistit spolehlivý a účinný výkon obvodu. Pamatujte, že důkladná kontrola je klíčem k identifikaci a opravě chyb, která zajišťuje kvalitu a spolehlivost vaší práce při pájení skrz otvory.

Často kladené otázky

Jak pájet součást s průchozí dírou?

Věděli jste, že 75% elektronických poruch je připisováno? špatná technika pájení?

Chcete-li účinně připájet součásti s průchozím otvorem, zasuňte vývod skrz otvor v desce plošných spojů a zajistěte, aby lícovaly. Aplikujte teplo na spoj pomocí a páječka, následuje aplikace pájky, která se nechá téci a tvoří a pevné spojení. Držte pájku na místě, dokud nevychladne, čímž vytvoříte spolehlivé zaoblení kolem vývodu.

Jaký je nejlepší pájecí hrot pro pájení skrz díry?

Při výběru pájecího hrotu pro pájení skrz díry, a hrot dláta je nejlepší volbou. Jeho plochý okraj poskytuje větší plochu pro efektivitu přenos tepla k vývodům součástek a destičkám PCB. Tato konstrukce umožňuje přesné pájení na malých součástkách a efektivní přenos tepla na větší díly s průchozími otvory, což má za následek konzistentní výsledky pájení.

Stabilní regulace teploty a všestrannost dlátového hrotu z něj činí ideální řešení pro aplikace pájení skrz otvory.

Jaké jsou obecné požadavky na pájení skrz díry?

Pro úspěšné pájení skrz díry, musí být splněno několik klíčových požadavků.

Nejprve musí být deska s plošnými spoji (PCB) řádně provrtána a pokovené průchozí otvory aby byla zaručena spolehlivá elektrická připojení. Musí být vybrány součásti s vývody vhodného průměru a materiálu. Vhodný pájecí slitina musí být zvolena odpovídající teplota tání a tavidlo.

Navíc čisté a s řízenou teplotou pájecí prostředí je životně důležitý. A konečně, operátor musí mít odpovídající pájecí dovednosti a dodržovat zavedené techniky, aby dosáhl pevných a spolehlivých spojů.

Jak se nazývá pájení skrz díry?

Odvěká otázka, která trápí inženýry po celá desetiletí: jak se tato uctívaná technika jmenuje? Dovolte mi, abych vás osvítil – není to nic jiného než pájení skrz díry (THS).

Tato odvážná metoda byla páteří elektronická montáž od 50. let 20. století poskytující neochvějnou spolehlivost ve vysoce namáhaných prostředích. Vložením vývodů součástek do pokovené průchozí otvory, THS záruky robustní elektro a mechanické spoje, což z něj dělá nepostradatelný nástroj ve světě elektroniky.