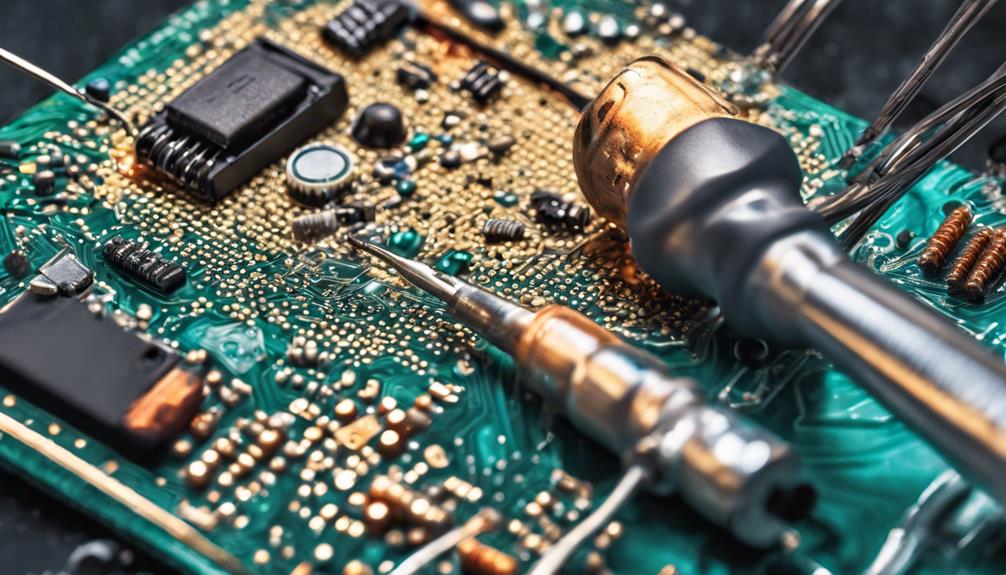

Diperlukan penyolderan komponen melalui lubang presisi dan perhatian terhadap detail. Menguasai tujuh teknik penting sangat penting untuk mencapai sambungan solder yang andal dan efisien. Manajemen suhu adalah kuncinya, dengan kontrol suhu yang tepat mencegah sambungan terlalu panas dan dingin. Penerapan fluks yang efektif, penempatan komponen yang tepat, dan sumbu solder untuk pematrian juga penting. Pemanasan awal untuk aliran solder terbaik, mencegah limpasan solder, dan memeriksa kesalahan lengkapi daftar teknik kritis. Dengan memahami teknik ini, produsen dapat menjamin sambungan solder yang andal dan efisien, serta memaksimalkan potensi penuh dari penyolderan komponen melalui lubang.

Poin Penting

- Pertahankan suhu besi solder yang konsisten antara 315°C hingga 427°C untuk mencegah sambungan terlalu panas dan dingin.

- Oleskan fluks secara tepat menggunakan pena atau kuas untuk meningkatkan aliran solder dan pembasahan pada kabel komponen.

- Pastikan penempatan komponen yang tepat dengan jarak yang memadai untuk memudahkan penyolderan manual dan membersihkan sambungan.

- Gunakan pemanasan awal untuk meminimalkan guncangan termal dan memfasilitasi aliran solder yang ideal, mengurangi cacat, dan melindungi komponen sensitif.

- Periksa secara teratur untuk mencegah arus pendek, sambungan lemah, dan malfungsi, serta untuk mengidentifikasi dan memperbaiki kesalahan untuk kinerja sirkuit yang andal.

Menguasai Temperatur Besi Solder

Menguasai suhu penting besi solder merupakan langkah penting dalam mencapai sambungan solder melalui lubang yang andal dan kuat, karena hal ini berdampak langsung pada kualitas ikatan dan integritas komponen.

Kisaran suhu ideal untuk ujung besi solder melalui lubang biasanya turun antara 315°C hingga 371°C (600°F hingga 700°F) untuk solder bertimbal dan 371°C hingga 427°C (700°F hingga 800°F) untuk solder bebas timah.

Mempertahankan a suhu besi solder yang konsisten sangat penting untuk mencegah panas berlebih, kerusakan komponen, atau sambungan solder dingin. Stasiun pengatur suhu menawarkan penyesuaian yang tepat untuk komponen yang berbeda, memastikan hasil penyolderan yang sangat baik dan mencegah kerusakan termal.

Ujung besi solder dengan pengatur suhu dapat meningkatkan efisiensi dengan memungkinkan penyesuaian cepat berdasarkan ukuran komponen dan kebutuhan panas. Sesuai manajemen suhu besi solder adalah kunci untuk mencapai sambungan solder melalui lubang yang andal dan kuat, sehingga mengurangi risiko cacat atau kegagalan.

Metode Penerapan Fluks yang Efektif

Sesuai aplikasi fluks merupakan langkah penting dalam mencapai keandalan dan kuat sambungan solder melalui lubang, karena itu sangat meningkat aliran solder dan pembasahan pada lead komponen.

Penerapan fluks yang efektif menjamin kebersihan dan sambungan solder yang andal pada komponen lubang tembus. Saat menerapkan fluks, penting untuk melakukannya dengan hemat untuk mencegah penumpukan residu berlebih pada papan sirkuit cetak (PCB).

Pena atau kuas fluks sangat ideal penerapan yang tepat pada sadapan komponen sebelum menyolder. Fluks memainkan peran penting dalam menghilangkan oksida, meningkatkan daya rekat solder, dan mengurangi tegangan permukaan. Hal ini menghasilkan sambungan solder yang lebih kuat dan lebih dapat diandalkan.

Dengan menggunakan metode penerapan fluks yang benar, teknisi dapat memastikan bahwa solder mengalir dengan lancar dan merata, sehingga menghasilkan sambungan solder melalui lubang yang kuat dan andal.

Praktik Terbaik Penempatan Komponen

Penerapan fluks yang efektif menyiapkan landasan untuk sambungan solder melalui lubang yang andal, dan yang tidak kalah pentingnya adalah penempatan komponen yang strategis pada papan sirkuit cetak (PCB) untuk menjamin hasil penyolderan yang sangat baik. Praktik terbaik penempatan komponen memiliki dampak penting pada kualitas sambungan solder lubang. Jarak antar komponen yang memadai memastikan penyolderan manual lebih mudah dan mengurangi risiko jembatan solder.

| Pertimbangan Penempatan Komponen | Praktik terbaik |

|---|---|

| Jarak antar komponen | Pertahankan jarak yang cukup untuk memudahkan penyolderan manual |

| Penempatan bagian pemasangan permukaan kecil | Tempatkan tegak lurus terhadap arah gelombang untuk penyolderan gelombang yang efisien |

| Keseimbangan termal untuk bagian-bagian kecil | Pastikan keseimbangan termal yang tepat untuk mencegah panas berlebih atau kerusakan |

Kolaborasi dengan produsen kontrak PCB dapat membantu mengoptimalkan penempatan komponen untuk proses penyolderan melalui lubang yang efisien. Penempatan komponen yang tepat meningkatkan kualitas sambungan solder dan keandalan PCB secara keseluruhan. Pastikan penempatan komponen bersih dan selaras untuk menjamin hasil penyolderan yang sangat baik. Dengan mengikuti praktik terbaik ini, produsen dapat mencapai sambungan solder melalui lubang berkualitas tinggi dan kinerja PCB yang andal.

Solder Wicking untuk Pematrian yang Efisien

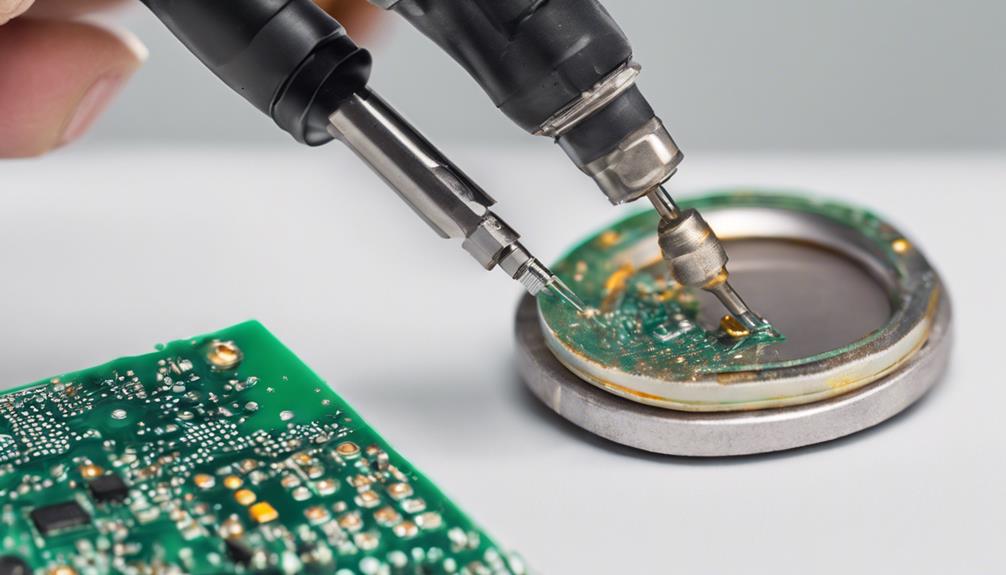

Penggunaan yang bijaksana sumbu solder, sebuah teknik yang memanfaatkan aksi kapiler untuk menghilangkan kelebihan solder, dapat sangat menyederhanakan proses pematrian dan memfasilitasi penghapusan yang efisien atau penggantian komponen lubang tembus.

Solder wicking, juga dikenal sebagai kepang pematrian, adalah jalinan tembaga yang dilapisi fluks yang digunakan untuk menghilangkan kelebihan solder. Jalinan ditempatkan pada sambungan solder, dipanaskan dengan besi solder untuk melelehkan solder, dan kemudian menyerap solder cair. Proses ini efektif untuk membersihkan kelebihan solder dari komponen lubang dan PCB, memungkinkan pelepasan atau penggantian komponen.

Beberapa manfaat utama dari wicking solder meliputi:

- Penghapusan kelebihan solder secara efisien

- Memungkinkan pelepasan atau penggantian komponen secara efisien

- Efektif untuk membersihkan PCB dan komponen lubang tembus

- Proses pematrian yang cepat dan efisien dengan teknik yang tepat dan jalinan pematrian yang berkualitas

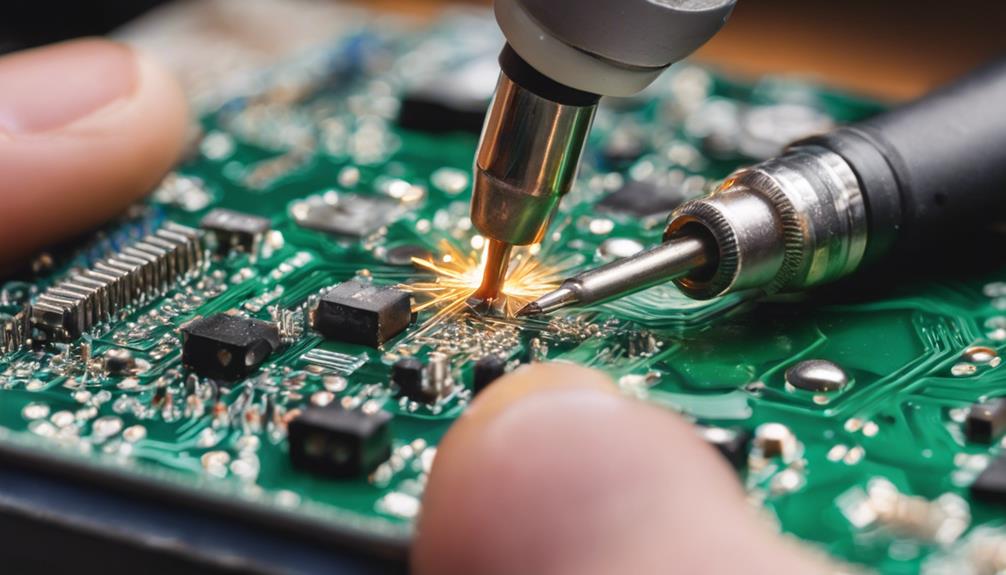

Pemanasan awal untuk Aliran Solder Optimal

Oleh memanaskan terlebih dahulu PCB pada suhu sekitar 100-150°C, kejutan termal pada komponen diminimalkan, dan aliran solder yang ideal difasilitasi. Langkah penting dalam menyolder komponen melalui lubang ini memastikan bahwa komponen sensitif terlindungi dari kerusakan.

Memanaskan lebih dulu PCB membantu mencapainya hasil penyolderan yang konsisten, khususnya untuk PCB besar atau multilayer, dengan meminimalkan gradien suhu di seluruh papan. Pemanasan seragam selama penyolderan ini mengurangi risiko sambungan dingin dan tekanan termal pada papan sirkuit.

Dengan pemanasan awal, komponen dibawa ke suhu stabil, memungkinkan aliran solder yang efisien dan mengurangi kemungkinan cacat. Teknik ini sangat penting untuk PCB kompleks di mana variasi suhu dapat menimbulkan konsekuensi yang signifikan.

Teknik Pematrian Alternatif Dieksplorasi

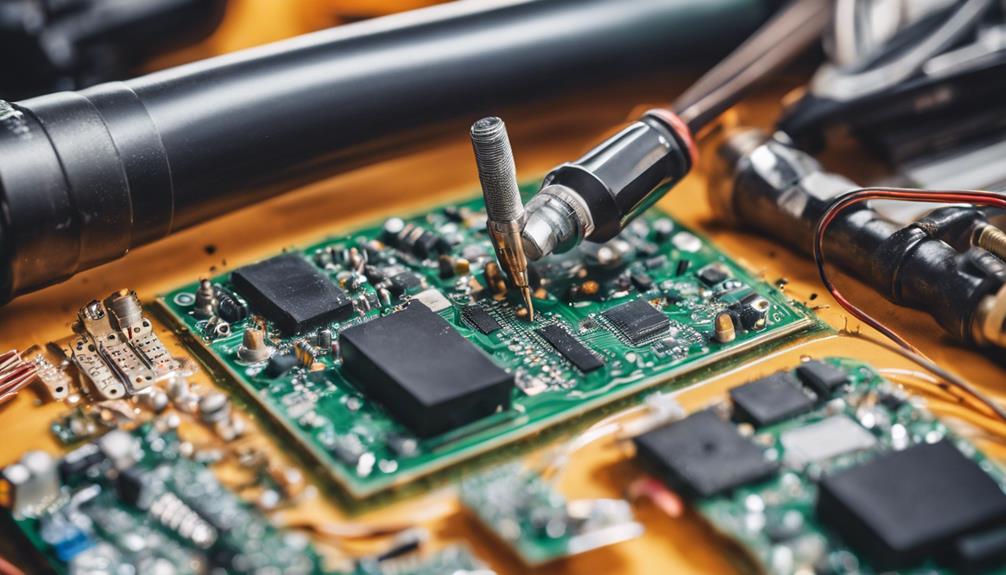

Dalam bidang teknik pematrian alternatif, pilihannya adalah alat pematrian Dan teknik senapan panas memainkan peran penting dalam mencapai penghapusan komponen yang efisien.

Bagian ini akan membahas berbagai alat dan metode yang digunakan dalam pematrian, termasuk alat khusus seperti Hakko FR-301 dan senapan angin panas, yang memungkinkan pembuangan kelebihan solder secara efektif.

Alat Pematrian Digunakan

Alat pematrian, baik tradisional atau alternatif, memainkan peran penting dalam menghilangkan solder secara efisien kabel komponen melalui lubang. Pemilihan alat pematrian yang tepat dapat berdampak besar pada efektivitas proses pengerjaan ulang komponen melalui lubang.

- Gunakan alat khusus seperti Alat pematrian Hakko FR-301 untuk pematrian komponen lubang tembus secara efisien.

- Pertimbangkan untuk menggunakan ujung solder pisau atau menekan ujung besi bundar ke dalamnya sumbu solder untuk pematrian yang aman dan efektif.

- Metode alternatif seperti menggunakan a bor tangan kecil dapat menawarkan pelepasan solder yang cepat dan bersih dari kabel komponen melalui lubang.

- Itu teknik meniup, yang melibatkan meniup sedotan soda setelah menggunakan panas dan solder, juga dapat secara efektif membersihkan solder dari lubang PCB.

Di dalam teknologi lubang tembus, alat pematrian sangat penting untuk menghilangkan kelebihan solder dari bagian lubang selama proses penyolderan lubang dan penyolderan tangan. Dengan menggunakan alat dan teknik pematrian yang tepat, para profesional dapat memastikan pengerjaan ulang komponen melalui lubang yang efisien dan andal.

Teknik Senapan Panas

Salah satu alternatif efektif terhadap metode pematrian tradisional adalah penerapan strategis teknik senapan panas, yang secara efisien dapat menghilangkan kelebihan solder komponen lubang tembus. Pendekatan ini menawarkan cara cepat dan efisien untuk membersihkan lubang tanpa bergantung pada apa pun kepang pematrian atau pengisap solder.

Metode senapan panas melibatkan penerapan panas yang terkontrol ke sambungan solder, memungkinkan solder meleleh dan mudah dilepas. Teknik ini sangat efektif untuk komponen lubang tembus dengan solder yang membandel atau berlebihan. Dengan mengarahkan aliran udara senapan panas pada sambungan solder, solder akan mencair dan dapat dengan mudah tertiup atau dihilangkan untuk pematrian yang bersih.

Untuk mencapai hasil optimal, penting untuk melatih dan mengontrol suhu senapan panas. A suhu yang terkontrol dengan baik memastikan solder meleleh secara efisien, sehingga lebih mudah untuk dilepas. Dengan menguasai teknik senapan panas, penggemar dan profesional elektronik dapat menyederhanakan proses pematrian, menghemat waktu, dan meningkatkan teknik penyolderan komponen melalui lubang secara keseluruhan.

Teknik Penyolderan Apa yang Direkomendasikan untuk Mesin Penempatan Komponen SMT?

Dalam hal mesin penempatan komponen SMT, penggunaannya sangat penting pembuat mesin penempatan komponen smt teratas untuk hasil terbaik. Penyolderan selektif dan penyolderan reflow adalah teknik yang direkomendasikan untuk penempatan komponen pada PCB secara akurat dan efisien. Metode ini memastikan sambungan solder berkualitas tinggi dan sambungan listrik yang andal.

Meminimalkan Jembatan dan Kesalahan Solder

Dalam hal meminimalkan jembatan solder Dan kesalahan, perhatian terhadap detail sangatlah penting. Dengan mengadopsi kombinasi tindakan pencegahan dan pemeriksaan menyeluruh, cacat penyolderan bisa sangat dikurangi.

Pada bagian berikut, kita akan membahas strategi utama untuk mencegah limpasan solder dan memeriksa kesalahan, memastikan penyolderan komponen melalui lubang yang andal dan efisien.

Mencegah Limpasan Solder

Kontrol yang tepat terhadap proses penyolderan sangat penting untuk pencegahan limpasan solder, masalah umum yang dapat menyebabkan jembatan solder dan kesalahan dalam penyolderan komponen melalui lubang. Dengan mengadopsi beberapa praktik terbaik, Anda dapat meminimalkan risiko limpasan solder dan jaminan koneksi yang andal antar komponen lubang tembus.

Untuk mencegah limpasan solder, ikuti panduan berikut:

- Gunakan jumlah solder yang terkontrol untuk menghindari kelebihan solder yang dapat mengalir ke komponen yang berdekatan.

- Pastikan permukaan logam bersih sebelum menyolder untuk meningkatkan aliran solder yang benar dan mencegah kesalahan.

- Pertahankan waktu pendinginan yang cukup untuk mencegah solder mengalir berlebihan.

- Gunakan teknik penyolderan yang benar, gunakan alat dan bahan penyolderan berkualitas untuk menjamin sambungan yang kuat dan andal.

Periksa Kesalahan

Kontrol kualitas yang efektif selama penyolderan melalui lubang bergantung pada pemeriksaan kesalahan yang cermat, karena jembatan solder yang tidak terdeteksi dan sambungan yang lemah dapat berujung pada malfungsi dan kegagalan sirkuit. Sangat penting untuk memeriksa sambungan solder untuk mengetahui potensi kesalahan seperti jembatan solder yang dapat menyebabkan korsleting antar komponen. Dengan menggunakan kaca pembesar atau alat inspeksi, identifikasi kesalahan penyolderan dan jamin sambungan yang benar antara kabel dan bantalan PCB.

| Jenis Kesalahan | Keterangan |

|---|---|

| Jembatan Solder | Hubungan pendek antar komponen |

| Koneksi Lemah | Sambungan solder tidak lengkap atau dingin |

| Solder tidak mencukupi | Solder yang tidak memadai untuk mengisi lubang |

| Kelebihan solder | Solder menyebar di antara bantalan yang berdekatan |

| Formasi Fillet yang Buruk | Sambungan yang lemah menyebabkan kegagalan sirkuit |

Pemeriksaan rutin terhadap kesalahan selama penyolderan melalui lubang dapat mencegah masalah umum seperti arus pendek, sambungan lemah, dan malfungsi sirkuit. Dengan meminimalkan jembatan solder dan memastikan koneksi yang tepat, Anda dapat menjamin kinerja sirkuit yang andal dan efisien. Ingat, pemeriksaan menyeluruh adalah kunci untuk mengidentifikasi dan memperbaiki kesalahan, memastikan kualitas dan keandalan pekerjaan penyolderan lubang Anda.

Pertanyaan yang Sering Diajukan

Bagaimana Cara Menyolder Komponen Melalui Lubang?

Tahukah Anda bahwa 75% disebabkan oleh kegagalan elektronik teknik penyolderan yang buruk?

Untuk menyolder komponen melalui lubang secara efektif, masukkan timah melalui lubang PCB, pastikan pas. Berikan panas pada sambungan dengan a besi solder, diikuti dengan penerapan solder, sehingga mengalir dan membentuk a koneksi yang solid. Pegang solder di tempatnya sampai dingin, sehingga menghasilkan fillet yang kokoh di sekitar timah.

Apa Tip Solder Terbaik untuk Penyolderan Melalui Lubang?

Saat memilih ujung solder untuk penyolderan melalui lubang, A ujung pahat adalah pilihan terbaik. Tepinya yang datar memberikan luas permukaan yang lebih besar agar efisien perpindahan panas ke kabel komponen dan bantalan PCB. Desain ini memungkinkan penyolderan yang presisi pada komponen kecil dan perpindahan panas yang efektif pada bagian lubang yang lebih besar, sehingga menghasilkan hasil penyolderan yang konsisten.

Kontrol suhu yang stabil dan keserbagunaan ujung pahat menjadikannya solusi ideal untuk aplikasi penyolderan melalui lubang.

Apa Persyaratan Umum untuk Penyolderan Melalui Lubang?

Untuk sukses penyolderan melalui lubang, beberapa persyaratan utama harus dipenuhi.

Pertama, papan sirkuit cetak (PCB) harus dibor dengan benar dan lubang berlapis untuk menjamin sambungan listrik yang andal. Komponen dengan kabel dengan diameter dan bahan yang sesuai harus dipilih. Cocok paduan solder dengan titik leleh dan fluks yang memadai harus dipilih.

Selain itu, bersih dan suhunya terkontrol lingkungan penyolderan sangat penting. Terakhir, operator harus memiliki keterampilan menyolder yang memadai dan mengikuti teknik yang telah ditetapkan untuk mencapai sambungan yang kuat dan andal.

Apa Nama Penyolderan Melalui Lubang?

Pertanyaan kuno yang telah menjangkiti para insinyur selama beberapa dekade: apa nama teknik yang dihormati ini? Izinkan saya untuk mencerahkan Anda – ini tidak lain adalah Through-Hole Soldering (THS).

Metode yang kuat ini telah menjadi tulang punggung perakitan elektronik sejak tahun 1950-an, memberikan keandalan yang tak tergoyahkan dalam lingkungan dengan tekanan tinggi. Dengan memasukkan kabel komponen ke dalamnya lubang berlapis, jaminan THS listrik yang kuat dan sambungan mekanis, menjadikannya alat yang sangat diperlukan dalam dunia elektronik.