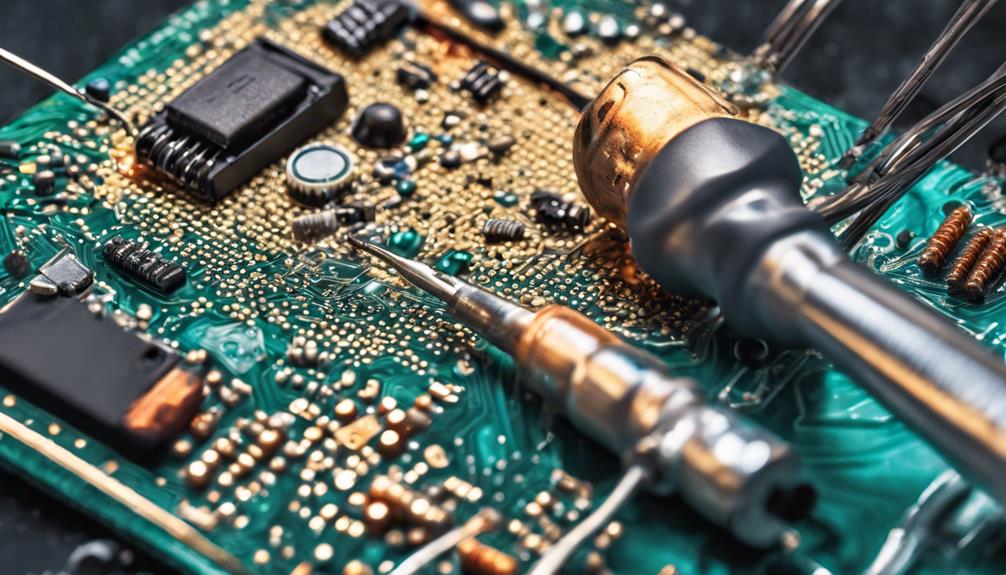

Das Durchstecklöten von Bauteilen erfordert Präzision und Liebe zum Detail. Das Beherrschen von sieben wesentlichen Techniken ist für das Erreichen zuverlässiger und effizienter Lötverbindungen von entscheidender Bedeutung. Temperaturmanagement ist der Schlüssel, wobei eine präzise Temperaturkontrolle eine Überhitzung und kalte Verbindungsstellen verhindert. Effektive Flussmittelanwendung, richtige Platzierung der Komponentenund Lötdocht zum Entlöten sind ebenfalls wichtig. Vorwärmen für einen optimalen Lötfluss, Verhinderung von Lötablauf und Überprüfung auf Fehler vervollständigen die Liste der kritischen Techniken. Durch das Verständnis dieser Techniken können Hersteller zuverlässige und effiziente Lötverbindungen gewährleisten und das volle Potenzial des Durchstecklötens von Bauteilen maximieren.

Die zentralen Thesen

- Halten Sie die Lötkolbentemperatur konstant zwischen 315 °C und 427 °C, um eine Überhitzung und kalte Lötstellen zu vermeiden.

- Tragen Sie das Flussmittel mithilfe von Stiften oder Pinseln präzise auf, um den Lötfluss und die Benetzung der Bauteilanschlüsse zu verbessern.

- Achten Sie auf die richtige Platzierung der Komponenten mit ausreichend Abstand, um das manuelle Löten zu erleichtern und saubere Verbindungen zu gewährleisten.

- Verwenden Sie Vorwärmen, um den Thermoschock zu minimieren und einen idealen Lötfluss zu ermöglichen. So werden Defekte reduziert und empfindliche Komponenten geschützt.

- Führen Sie regelmäßige Inspektionen durch, um Kurzschlüsse, schwache Verbindungen und Fehlfunktionen zu verhindern und um Fehler zu identifizieren und zu beheben, damit die Schaltung zuverlässig funktioniert.

Die Temperatur des Lötkolbens im Griff

Die Beherrschung der erforderlichen Löttemperatur ist ein entscheidender Schritt zum Erreichen zuverlässiger und starker Durchgangslötverbindungen, da sie direkte Auswirkungen auf die Qualität der Verbindung und die Integrität der Komponenten hat.

Der ideale Temperaturbereich für Durchstecklötspitzen liegt typischerweise zwischen 315°C und 371°C (600°F und 700°F) für bleihaltiges Lot und 371°C bis 427°C (700°F bis 800°F) für bleifreies Lot.

Die Aufrechterhaltung einer konstante Lötkolbentemperatur ist wichtig, um Überhitzung, Komponentenschäden oder kalte Lötstellen zu vermeiden. Temperierstationen bieten eine präzise Anpassung an die verschiedenen Bauteile, sorgen für hervorragende Lötergebnisse und verhindern thermische Schäden.

Lötspitzen mit Temperaturregelung können die Effizienz steigern, indem sie schnelle Anpassungen je nach Bauteilgröße und Wärmebedarf ermöglichen. Lötkolben-Temperaturmanagement ist der Schlüssel zum Erreichen zuverlässiger und starker Durchgangslötverbindungen und reduziert das Risiko von Defekten oder Ausfällen.

Effektive Flussmittelanwendungsmethoden

Richtig Flussmittelanwendung ist ein wesentlicher Schritt zur Erreichung zuverlässiger und starker Durchstecklötstellen, da es die Lötfluss und Benetzung auf Bauteilleitungen.

Effektiver Flussmittelauftrag garantiert sauberes und zuverlässige Lötverbindungen auf bedrahteten Bauteilen. Beim Auftragen des Flussmittels ist es wichtig, sparsam vorzugehen, um übermäßige Rückstandsbildung auf der Leiterplatte (PCB) zu verhindern.

Ein Flussmittelstift oder ein Pinsel ist ideal für präzises Auftragen auf Bauteilanschlüsse vor dem Löten. Flussmittel spielen eine entscheidende Rolle bei der Entfernung von Oxiden, Verbesserung der Löthaftungund die Oberflächenspannung wird verringert. Dies führt zu stärkeren und zuverlässigeren Lötverbindungen.

Durch die Verwendung der richtigen Flussmittelauftragsmethode können Techniker sicherstellen, dass das Lot reibungslos und gleichmäßig fließt, was zu robusten und zuverlässigen Durchgangsloch-Lötverbindungen führt.

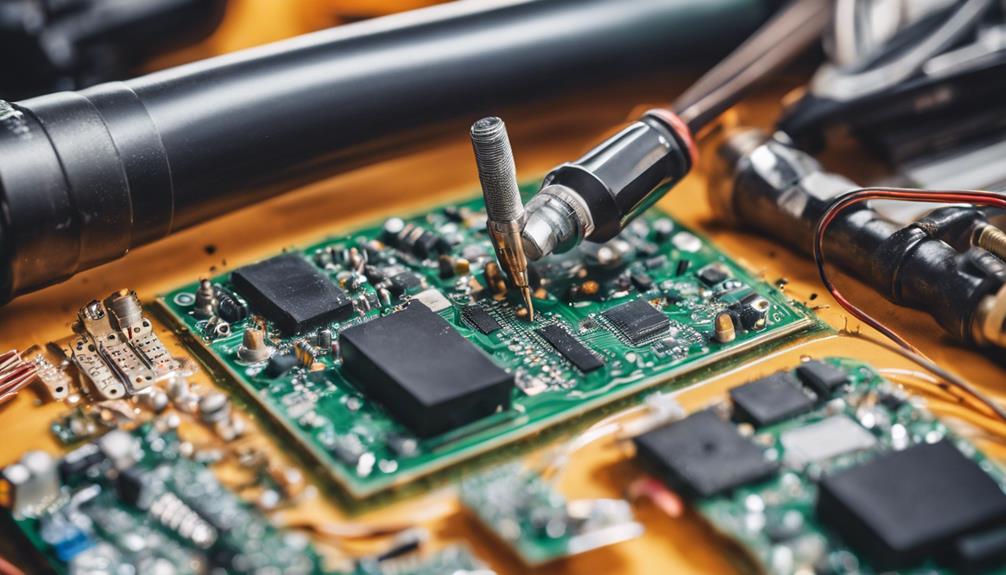

Bewährte Vorgehensweisen bei der Komponentenplatzierung

Eine effektive Flussmittelanwendung schafft die Voraussetzung für zuverlässige Lötverbindungen bei Durchgangslöchern. Ebenso wichtig ist die strategische Platzierung der Komponenten auf der Leiterplatte (PCB), um hervorragende Lötergebnisse zu gewährleisten. Die beste Vorgehensweise bei der Komponentenplatzierung hat einen erheblichen Einfluss auf die Qualität der Lötverbindungen bei Durchgangslöchern. Ein angemessener Abstand zwischen den Komponenten erleichtert das manuelle Löten und verringert das Risiko von Lötbrücken.

| Überlegungen zur Komponentenplatzierung | Empfohlene Vorgehensweise |

|---|---|

| Abstand zwischen den Komponenten | Halten Sie ausreichend Abstand für einfaches manuelles Löten |

| Platzierung kleiner oberflächenmontierter Teile | Platzieren Sie es senkrecht zur Wellenrichtung für effizientes Wellenlöten |

| Wärmeausgleich für Kleinteile | Sorgen Sie für einen angemessenen Wärmehaushalt, um Überhitzung oder Schäden zu vermeiden |

Die Zusammenarbeit mit einem PCB-Vertragshersteller kann dabei helfen, die Bauteilplatzierung für effiziente Durchstecklötprozesse zu optimieren. Die richtige Bauteilplatzierung verbessert die Qualität der Lötstellen und die allgemeine Zuverlässigkeit der Leiterplatte. Sorgen Sie für eine saubere und richtig ausgerichtete Bauteilplatzierung, um hervorragende Lötergebnisse zu gewährleisten. Durch Befolgen dieser bewährten Methoden können Hersteller hochwertige Durchstecklötstellen und eine zuverlässige Leiterplattenleistung erzielen.

Lötdocht für effizientes Entlöten

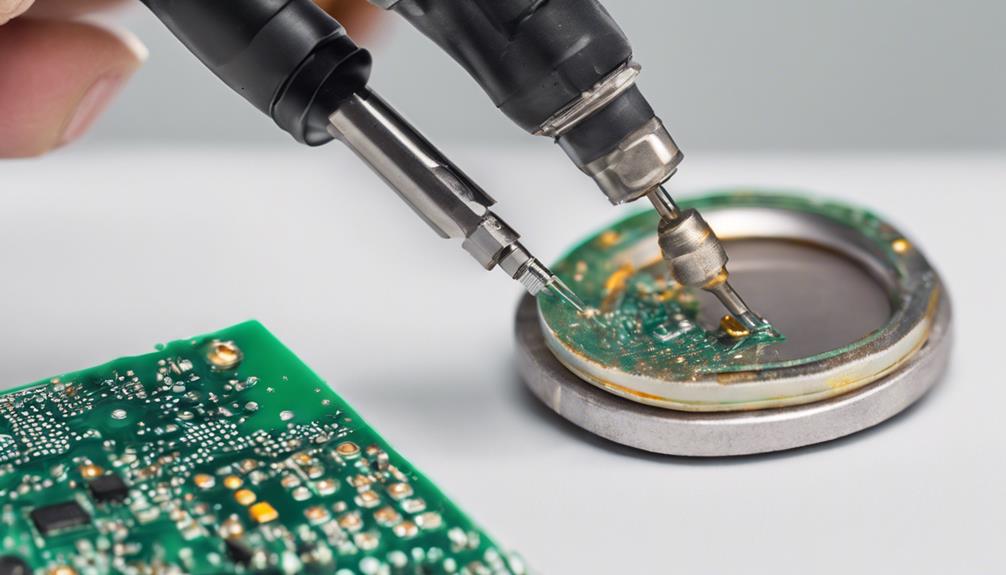

Der umsichtige Einsatz von Lötmitteltransport, eine Technik, die Kapillarwirkung um überschüssiges Lot zu entfernen, kann den Entlötvorgang erheblich rationalisieren und die effiziente Entfernung oder Ersatz von bedrahtete Bauteile.

Lötdocht, auch bekannt als Entlötlitzeist ein mit Flussmittel beschichtetes Kupfergeflecht, das zum Entfernen von überschüssigem Lot verwendet wird. Das Geflecht wird auf die Lötstelle gelegt, mit einem Lötkolben erhitzt, um das Lot zu schmelzen, und absorbiert dann das geschmolzene Lot. Dieses Verfahren ist wirksam zum Entfernen von überschüssigem Lot von bedrahteten Bauteilen und Leiterplatten, sodass Komponenten entfernt oder ausgetauscht werden können.

Zu den Hauptvorteilen der Lötdochttechnik gehören:

- Effizientes Entfernen von überschüssigem Lot

- Ermöglicht effizientes Entfernen oder Ersetzen von Komponenten

- Effektiv zum Reinigen von Leiterplatten und bedrahteten Bauteilen

- Schneller und effizienter Entlötvorgang mit der richtigen Technik und hochwertiger Entlötlitze

Vorwärmen für optimalen Lötfluss

Von Vorwärmen der Leiterplatte auf eine Temperatur von etwa 100-150°C, Thermoschock für Komponenten minimiert wird, und idealer Lötfluss wird erleichtert. Dieser wesentliche Schritt beim Löten von bedrahteten Bauteilen stellt sicher, dass empfindliche Bauteile vor Beschädigungen geschützt sind.

Das Vorwärmen der Leiterplatte hilft dabei, gleichbleibende Lötergebnisse, insbesondere bei großen oder mehrlagigen Leiterplatten, durch Minimierung der Temperaturgradient auf der ganzen LinieDurch diese gleichmäßige Erwärmung beim Löten wird die Gefahr kalter Lötstellen und thermischer Belastungen auf der Leiterplatte verringert.

Durch Vorwärmen werden die Komponenten auf eine stabile Temperatur gebracht, was einen effizienten Lötfluss ermöglicht und die Wahrscheinlichkeit von Defekten verringert. Diese Technik ist besonders wichtig für komplexe Leiterplatten, bei denen Temperaturschwankungen erhebliche Folgen haben können.

Alternative Entlöttechniken untersucht

Im Bereich der alternativen Entlöttechniken ist die Wahl von Entlötwerkzeuge Und Heißluftpistolentechniken spielen eine entscheidende Rolle bei der effizienten Komponentenentfernung.

In diesem Abschnitt werden die verschiedenen Werkzeuge und Methoden untersucht, die beim Entlöten verwendet werden. Dazu gehören auch Spezialwerkzeuge wie der Hakko FR-301 und Heißluftpistolen, mit denen überschüssiges Lot effektiv entfernt werden kann.

Verwendete Entlötwerkzeuge

Entlötwerkzeuge, ob traditionell oder alternativ, spielen eine entscheidende Rolle bei der effizienten Entfernung von Lötzinn aus Durchsteck-Bauteilleitungen. Die Auswahl des richtigen Entlötwerkzeugs kann einen erheblichen Einfluss auf die Effektivität des Nacharbeitsprozesses für bedrahtete Komponenten haben.

- Nutzen Sie spezielle Tools wie die Hakko FR-301 Entlötwerkzeug zum effizienten Entlöten von bedrahteten Bauteilen.

- Verwenden Sie eine Lötspitze oder drücken Sie eine runde Lötspitze in Lötlitze zum sicheren und effektiven Entlöten.

- Alternative Methoden wie die Verwendung eines kleine Handbohrmaschine ermöglicht eine schnelle und saubere Entfernung von Lötzinn von bedrahteten Bauteilanschlüssen.

- Der Blastechnik, bei dem nach dem Erhitzen und Löten durch einen Strohhalm geblasen wird, kann Lötzinn auch wirksam aus PCB-Löchern entfernen.

In Durchstecktechnik, Entlötwerkzeuge sind unerlässlich, um überschüssiges Lot von bedrahteten Bauteilen während Lochlöt- und Handlötprozessen zu entfernen. Durch den Einsatz der richtigen Entlötwerkzeuge und -techniken können Profis eine effiziente und zuverlässige Nacharbeit von bedrahteten Bauteilen gewährleisten.

Heißluftpistolen-Techniken

Eine effektive Alternative zu herkömmlichen Entlötmethoden ist die strategische Anwendung von Heißluftpistolentechniken, die überschüssiges Lot effizient entfernen kann von bedrahtete Bauteile. Dieser Ansatz bietet eine schnelle und effiziente Möglichkeit, Löcher zu reinigen, ohne sich auf Entlötlitze oder Lötsauger.

Die Heißluftpistolenmethode beinhaltet das Auftragen Kontrollierte Wärme zur Lötstelle, sodass das Lot schmilzt und leicht entfernt werden kann. Diese Technik ist besonders effektiv bei bedrahteten Bauteilen mit hartnäckigem oder überschüssigem Lot. Indem der Luftstrom der Heißluftpistole auf die Lötstelle gerichtet wird, verflüssigt sich das Lot und kann zum sauberen Entlöten leicht weggeblasen oder abgesaugt werden.

Erreichen optimale Ergebnisseist es wichtig, die Temperatur der Heißluftpistole zu üben und zu kontrollieren. gut kontrollierte Temperatur sorgt dafür, dass das Lot effizient schmilzt und sich dadurch leichter entfernen lässt. Durch die Beherrschung von Heißluftpistolentechniken können Elektronikbegeisterte und -profis ihren Entlötprozess optimieren, Zeit sparen und die Löttechniken für bedrahtete Bauteile insgesamt verbessern.

Welche Löttechniken werden für SMT-Bauteilplatzierungsmaschinen empfohlen?

Bei SMT-Bestückungsautomaten ist es entscheidend, Top-Hersteller von SMT-Bauteilplatzierungsmaschinen für beste Ergebnisse. Selektivlöten und Reflow-Löten sind empfohlene Techniken für die genaue und effiziente Platzierung von Komponenten auf Leiterplatten. Diese Methoden gewährleisten hochwertige Lötverbindungen und zuverlässige elektrische Verbindungen.

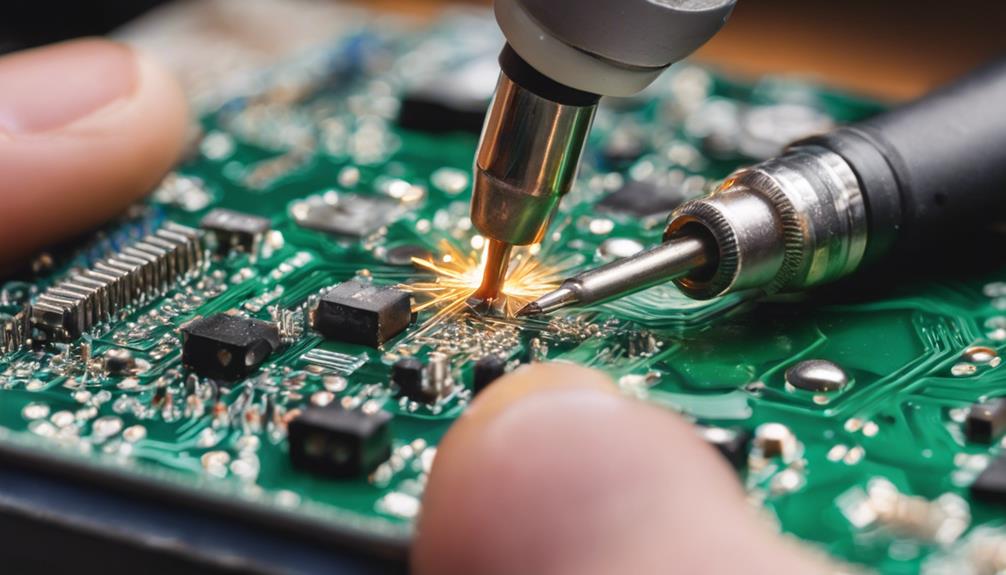

Minimieren von Lötbrücken und Fehlern

Wenn es um die Minimierung geht Lötbrücken Und Fehlerist die Liebe zum Detail unerlässlich. Durch die Kombination von vorbeugenden Maßnahmen und gründliche Inspektionkönnen Lötfehler stark reduziert werden.

Im folgenden Abschnitt besprechen wir die wichtigsten Strategien zur Vermeidung von Lotablauf und zur Fehlerprüfung, um ein zuverlässiges und effizientes Durchstecklöten von Bauteilen zu gewährleisten.

Lötmittelablauf verhindern

Eine ordnungsgemäße Kontrolle des Lötprozesses ist wichtig, um zu verhindern, Lötmittelablauf, ein häufiges Problem, das zu Lötbrücken und Fehler in Durchstecklöten von Bauteilen. Durch die Annahme einiger empfohlene Vorgehensweiseminimieren Sie das Risiko von Lotausfluss und garantieren Zuverlässige Verbindungen zwischen bedrahteten Komponenten.

Um ein Auslaufen des Lots zu verhindern, befolgen Sie diese Richtlinien:

- Verwenden Sie eine kontrollierte Lötmittelmenge, um zu vermeiden, dass überschüssiges Lötmittel auf benachbarte Komponenten fließen kann.

- Stellen Sie vor dem Löten sicher, dass die Metalloberflächen sauber sind, um einen ordnungsgemäßen Lötfluss zu gewährleisten und Fehler zu vermeiden.

- Sorgen Sie für eine ausreichende Abkühlzeit, um ein übermäßiges Ausfließen des Lotes zu verhindern.

- Wenden Sie die richtige Löttechnik an und verwenden Sie hochwertige Lötwerkzeuge und -materialien, um starke, zuverlässige Verbindungen zu gewährleisten.

Auf Fehler prüfen

Eine effektive Qualitätskontrolle beim Durchstecklöten beruht auf einer sorgfältigen Fehlerprüfung, da unentdeckte Lötbrücken und schwache Verbindungen zu Schaltkreisstörungen und -ausfällen führen können. Es ist wichtig, Lötverbindungen auf mögliche Fehler wie Lötbrücken zu prüfen, die Kurzschlüsse zwischen Komponenten verursachen können. Identifizieren Sie mit einer Lupe oder einem Prüfwerkzeug alle Lötfehler und stellen Sie eine ordnungsgemäße Verbindung zwischen Leitungen und Leiterplattenpads sicher.

| Fehlertyp | Beschreibung |

|---|---|

| Lötbrücken | Kurzschlüsse zwischen Komponenten |

| Schwache Verbindungen | Unvollständige oder kalte Lötstellen |

| Unzureichendes Lötmittel | Unzureichendes Lötmittel zum Füllen des Lochs |

| Überschüssiges Lötmittel | Lot verteilt sich zwischen benachbarten Pads |

| Schlechte Filetbildung | Schwache Verbindungen führen zu Schaltungsausfällen |

Regelmäßige Überprüfung auf Fehler beim Durchstecklöten kann häufige Probleme wie Kurzschlüsse, schwache Verbindungen und Schaltungsfehler verhindern. Durch Minimieren von Lötbrücken und Sicherstellen ordnungsgemäßer Verbindungen können Sie eine zuverlässige und effiziente Schaltungsleistung gewährleisten. Denken Sie daran, dass eine gründliche Überprüfung der Schlüssel zum Identifizieren und Korrigieren von Fehlern ist und so die Qualität und Zuverlässigkeit Ihrer Durchstecklötarbeiten gewährleistet.

Häufig gestellte Fragen

Wie lötet man Durchsteckkomponenten?

Wussten Sie, dass 75% der elektronischen Ausfälle auf schlechte Löttechniken?

Um bedrahtete Bauteile effektiv zu löten, führen Sie die Leitung durch das PCB-Loch und achten Sie dabei auf einen bündigen Sitz. Erhitzen Sie die Verbindung mit einem Lötkolben, gefolgt von der Lotanwendung, so dass es fließen und eine solide Verbindung. Halten Sie das Lot an Ort und Stelle, bis es abkühlt, sodass eine zuverlässige Rundung um die Leitung entsteht.

Welche Lötspitze eignet sich am besten zum Durchstecklöten?

Bei der Auswahl einer Lötspitze für Durchstecklöten, A Meißelspitze ist die beste Wahl. Seine flache Kante bietet eine größere Oberfläche für effiziente Wärmeübertragung zu Bauteilanschlüssen und PCB-Pads. Dieses Design ermöglicht präzises Löten an kleinen Bauteilen und effektive Wärmeübertragung an größeren bedrahteten Teilen, was zu konsistenten Lötergebnissen führt.

Die stabile Temperaturregelung und Vielseitigkeit der Meißelspitze machen sie zu einer idealen Lösung für Durchstecklötanwendungen.

Was sind die allgemeinen Anforderungen für das Durchstecklöten?

Für erfolgreiche Durchstecklötenmüssen mehrere wichtige Voraussetzungen erfüllt sein.

Zunächst muss die Leiterplatte (PCB) richtig gebohrt und Durchkontaktierungen um zuverlässige elektrische Verbindungen zu gewährleisten. Es müssen Komponenten mit geeigneten Durchmessern und Materialien ausgewählt werden. Ein geeigneter Lötlegierung mit passendem Schmelzpunkt und Flussmittel muss gewählt werden.

Zusätzlich eine saubere und temperaturkontrollierte Lötumgebung ist von entscheidender Bedeutung. Schließlich muss der Bediener über ausreichende Lötkenntnisse verfügen und etablierte Techniken befolgen, um starke, zuverlässige Verbindungen zu erzielen.

Wie heißt das Durchstecklöten?

Die uralte Frage, die Ingenieure seit Jahrzehnten plagt: Wie heißt diese hochgeschätzte Technik? Lassen Sie mich Sie aufklären – es ist keine andere als Through-Hole Soldering (THS).

Diese robuste Methode war das Rückgrat von elektronische Baugruppe seit den 1950er Jahren und bietet unerschütterliche Zuverlässigkeit in Umgebungen mit hoher Belastung. Durch das Einstecken von Bauteilleitungen in Durchkontaktierungen, THS garantiert robuste elektrische und mechanische Verbindungen, was es zu einem unverzichtbaren Werkzeug in der Welt der Elektronik macht.