Det typiska PC-tillverkningsprocessflödet innefattar en serie exakta och noggranna steg, från design och layoutskapande till slutbesiktning och förpackning, vilket säkerställer produktion av högkvalitativa tryckta kretskort (PCB) med utmärkt prestanda och tillförlitlighet. Processen börjar med design och layoutskapande, följt av kärnmaterialtillverkning, inre linje bearbetning, skiktning och borrning, panelplätering och inspektion, och kopparplätering och tennplätering processer. När vi utforskar varje steg mer i detalj kommer komplexiteten och nyanserna i PC-tillverkning att framkomma, vilket avslöjar krångligheterna i denna intrikata process.

Viktiga takeaways

- PCB-tillverkningsprocessen börjar med design och layoutskapande med hjälp av specialiserad programvara, följt av export i Gerber-format.

- Tillverkning av kärnmaterial innefattar att skapa en glasfiberarmerad epoxihartskomposit med kontrollerad tjocklek och sammansättning för signalintegritet.

- Bearbetningssteget för den inre linjen innefattar materialbeläggning, generering av linjemönster och avlägsnande av koppar för att skapa det önskade kretsmönstret.

- Skiktnings- och borrningsoperationssteget involverar limning av kärnskivor med kopparfolie, precisionsborrning och röntgenutrustning för exakt positionering.

- De sista stegen inkluderar panelplätering, kopparplätering, tennplätering och ytskiktsbearbetning, följt av rigorös inspektion och förpackning.

Design och layoutskapande

Under de inledande stadierna av PCB tillverkning, ett kritiskt steg är skapandet av en exakt design och layout, som lägger grunden för helheten tillverkningsprocess. Detta steg innebär att använda specialiserad PCB-designprogramvara att skapa en detaljerad layout av tryckt kretskort. Designen måste vara noggrant utformad för att garantera att slutprodukten uppfyller de erforderliga specifikationerna och prestandakrav.

När designen är klar exporteras den in Gerber-format, ett standardfilformat som används i tillverkningsprocessen. Detta format ger en exakt representation av PCB:s layout, vilket gör att tillverkare kan tillverka kortet exakt.

För att verifiera att designen är genomförbar för tillverkning, utförs Design for Manufacturability-kontroller (DFM) för att identifiera eventuella problem som kan uppstå under tillverkningen. Genom att skapa en exakt design och layout kan tillverkare säkra ett högkvalitativt PCB som uppfyller de krav som krävs, vilket banar väg för framgångsrik tillverkning och tillverkning.

Tillverkning av kärnmaterial

De tillverkning av tryckta kretskort börjar med skapandet av kärnmaterial, en väsentlig komponent som utgör grunden för PCB, innefattande glasfiberförstärkt epoxiharts och ägande specifika egenskaper som i hög grad påverkar styrelsens prestanda och tillförlitlighet.

Kärnmaterialet är basmaterialet för PCB, och dess tillverkningsprocess innefattar skärning, stapling, pressning och inspektion för att garantera enhetlighet och kvalitet.

Nyckelaspekter av kärnmaterialtillverkning inkluderar:

- Skapa en glasfiberförstärkt epoxihartskomposit med specifika dielektrisk konstant och värmeledningsförmåga

- Styra kärnmaterialets tjocklek och sammansättning för att möta designkrav för signalintegritet och impedanskontroll

- Genomförande kvalitetskontrollåtgärder för att säkerställa konsekventa PCB-egenskaper och tillförlitlig elektronisk prestanda

- Upprätthålla enhetlighet i kärnmaterialet för att förhindra variationer i PCB-prestanda

- Optimering av kärnmaterialets egenskaper för att möta specifika applikationskrav

Inner Line Processing

I den inre linjebearbetningsstadiet av PCB-tillverkning, den materialbeläggningsprocess är ett kritiskt steg som möjliggör skapandet av kretsmönstret på de inre lagren. Denna process involverar applicering av en fotokänslig film på kärnkortet, som sedan härdas för att definiera de önskade kretsspåren.

De process för generering av linjemönster initieras också i detta skede, där de exakta exponeringstiderna och lösningsmedelsmängderna noggrant kontrolleras för att uppnå de erforderliga kretsdesignspecifikationerna.

Linjemönstergenerering

Ansöker ljuskänslig film till kopparlager initierar process för generering av linjemönster, ett avgörande steg för att bilda korrekt ledande banor på de inre lagren av det tryckta kretskortet (PCB). Denna process garanterar den exakta bildningen av ledande banor, vilket direkt påverkar funktionaliteten och prestandan hos det slutliga kretskortet.

Här är de viktigaste aspekterna av linjemönstergenerering:

- Fotokänslig film appliceras på kopparlager för att skapa en mönstrad mask

- Filmen härdas med UV ljus för att skapa en härdad mask för etsning

- Den härdade masken skyddar det önskade kopparmönster vid etsning

- Överskott av koppar avlägsnas med hjälp av en kemisk lösninglämnar det önskade kretsmönstret bakom sig

- Det resulterande mönstret är väsentligt för den exakta bildandet av ledande banor på de inre lagren av PCB

Materialbeläggningsprocess

Under materialbeläggningsprocessen kallas en ljuskänslig film fotoresist är noggrant tillämpad på kopparklädda laminatskivor, banar väg för den exakta återgivningen av kretsdesign på inre skikt av det tryckta kretskortet. Denna process är ett avgörande steg i tillverkningen av tryckta kretskort (PCB).

Fotoresisten exponeras sedan för UV ljus genom en filmmask, som överför PCB-designen till kopparskiktet. De utvecklingsprocess som följer innebär att man använder kemikalier för att ta bort den oexponerade fotoresisten och lämnar efter sig kopparspår som bildar kretsmönstret. Denna exakta process säkerställer noggrann återgivning av kretsdesignen på de inre lagren av PCB, vilket är väsentligt för efterföljande tillverkningsprocesser.

Materialbeläggningsprocessen är ett kritiskt steg i inre linjebearbetning, eftersom den lägger grunden för skapandet av kretsmönstret på de inre lagren av PCB. Genom att noggrant återge kretsdesignen sätter denna process scenen för framgångsrik tillverkning av högkvalitativa PCB.

Skiktning och borrning

I skiktnings- och borrningsskedet av PCB-tillverkning är exakt kontroll av skikttjockleken avgörande för att garantera kortets strukturella integritet.

De hålborrningsteknik anställd är också viktigt, eftersom det direkt påverkar kvaliteten på elektriska anslutningar och komponentmontering.

När vi undersöker skiktningen och borrningsoperationerna kommer vi att fokusera på nyckelaspekterna av skikttjocklekskontroll och hålborrningstekniker som bidrar till ett tillförlitligt och funktionellt PCB.

Kontroll av lagertjocklek

Skikttjocklekskontroll vid PCB-tillverkning är avgörande och starkt beroende av exakta borroperationer för att säkerställa konsekvent koppartjocklek på varje lager. Denna process involverar limning av kärnskivor med kopparfolie med prepreg-material för att garantera enhetlighet i lagertjocklek. Denna precision är väsentlig för att säkerställa signalintegritet, impedanskontroll och övergripande prestanda hos kretskortet.

För att uppnå exakt kontroll av skikttjockleken använder PCB-tillverkning datordrivna maskiner som skapar precisionshål utan att skada skikten eller riva sönder kopparfolien. Avancerade tekniker som att använda röntgenutrustning för positionering under borrning spelar en viktig roll för att uppnå exakt kontroll av skikttjockleken.

Viktiga aspekter av skikttjocklekskontroll vid PCB-tillverkning inkluderar:

- Kontroll av koppartjocklek genom exakta borroperationer

- Skiktningsprocessen med prepreg-material för enhetlighet

- Limning av kärnskivor med kopparfolie för jämn tjocklek

- Bibehåller signalintegritet och impedanskontroll genom exakt skikttjocklek

- Använder röntgenutrustning för noggrann positionering under borrning

Hålborrningstekniker

Noggranna hålborrningstekniker är viktiga i PCB tillverkning. De möjliggör skapandet av exakta monteringshål för komponenter och sammankopplingar mellan lager. I denna process, datordrivna maskiner används för precisionsborrning, vilket säkerställer exakt hålplacering och diameter.

För att uppnå detta, Röntgenutrustning används för att exakt positionera borrmål på PCB-skikten under borrningsprocessen. Dessutom, Aluminiumplåtar används ofta för att förhindra sönderrivning av kopparfolien på PCB-skikten, vilket säkerställer smidiga borroperationer.

Borrningsprocessen är avgörande för att skapa sammankopplingar mellan skikt och komponenter på flerskiktiga PCB. Det säkerställer inriktning av hålen för korrekt komponentplacering och elektriska anslutningar. Genom att använda precisionsborrningstekniker, PCB-tillverkare kan uppnå exakta håldiametrar, vilket möjliggör tillförlitliga elektriska anslutningar och komponentmontering.

Denna exakta kontroll över hålborrning är särskilt viktig i flerskiktskretskort, där exakta sammankopplingar är avgörande för utmärkt prestanda.

Panelplätering och inspektion

Under panelplätering process, är hela panelen nedsänkt i en kopparplätering bad för att avsätta ett enhetligt lager av koppar på panelens yta, vilket är avgörande för att uppnå toppkonduktivitet och kretsprestanda. Detta kopparskikt fungerar som grunden för PCB:s kretsar.

Kopparplätering följs av tennplätering för att förhindra oxidation och förbättra lödbarheten.

Kopparfilmtjockleken övervakas noggrant för att garantera enhetlighet och idealisk konduktivitet.

Efter plätering genomgår panelen Automated Optical Inspection (AOI) för att upptäcka eventuella defekter eller oregelbundenheter i spåren.

Bearbetning av yttre skikt innebär applicering lödmask, följt av rengöringsprocesser och lägg till silk screen lager för viktig PCB-information.

Korrekt panelplätering och inspektion är avgörande steg i PC-tillverkningsprocessen, eftersom de direkt påverkar den övergripande kvaliteten och tillförlitligheten hos slutprodukten.

Sekundär inspektion och AOI

I det sekundära inspektionsskedet spelar Automated Optical Inspection (AOI) en avgörande roll för att upptäcka defekter eller fel i PCB tillverkningsprocess.

För att garantera slutproduktens kvalitet och tillförlitlighet använder AOI-system avancerade detektionsmetoder, inklusive olika inspektionstekniker och algoritmer.

De komponentverifieringsprocessen är också en viktig aspekt av AOI, där noggrannheten i komponentplacering och orientering noggrant kontrolleras mot designspecifikationer.

AOI-detektionsmetoder

AOI-detekteringsmetoden, en viktig sekundär inspektionsteknik vid PCB-tillverkning, utnyttjar avancerade kamerasystem och sofistikerade algoritmer för att identifiera ett brett spektrum av defekter på både de övre och nedre lagren av kretskortet. Denna teknik spelar en avgörande roll för att garantera kvaliteten på PCB genom att upptäcka defekter som saknade komponenter, felinställning och lödningsproblem.

AOI-system erbjuder flera fördelar, inklusive:

- Förbättrad noggrannhet: AOI-system minskar manuella inspektionsfel och säkerställer att defekter upptäcks korrekt och effektivt.

- Förbättrad produktionseffektivitet: AOI-tekniken skannar hela PCB-ytan snabbt, vilket minskar produktionstiden och ökar den totala effektiviteten.

- Omfattande inspektion: AOI-system inspekterar både de övre och nedre lagren av PCB:n och ser till att defekter upptäcks på alla lager.

- Minskad manuell inspektionstid: AOI-system automatiserar inspektionsprocessen, vilket minskar behovet av manuell inspektion och frigör resurser för andra uppgifter.

- Förbättrad PCB-kvalitet: AOI-teknik hjälper till att garantera att PCB uppfyller de kvalitetsstandarder som krävs, vilket minskar risken för defekter och förbättrar produktens övergripande tillförlitlighet.

Komponentverifieringsprocess

Precision är av största vikt i komponentverifieringsprocessen, där sekundär inspektion och AOI-teknik konvergerar för att garantera att det tillverkade kretskortet överensstämmer med den ursprungliga designens syfte.

Under detta kritiska steg används automatiserade optiska inspektionssystem (AOI) för att upptäcka defekter eller fel i PCB-designen. Genom att utnyttja kameror och avancerade bildbehandlingsalgoritmer, AOI-system jämför det tillverkade PCB-kortet med originaldesignfiler, identifiera defekter som saknade komponenter, felställningar, lödningsproblem eller kortslutningar.

Detta noggrann inspektion säkerställer PCB:s kvalitet och tillförlitlighet, vilket förhindrar att defekter sprids till efterföljande tillverkningssteg. Komponentverifieringsprocessen genom AOI är ett avgörande steg för att upprätthålla integriteten och funktionaliteten hos slutlig PCB-produkt.

Bearbetning av yttre skikt

Under bearbetningssteget för yttre skikt, en lödmask tillämpas för att skydda kopparspår på de yttre lagren av det tryckta kretskortet (PCB). Detta viktiga steg garanterar kretskortets hållbarhet och funktionalitet under dess livslängd.

Bearbetning av yttre skikt innebär mer än att bara applicera en lödmask. Det inkluderar även:

- Rengöringsprocesser för att ta bort eventuella föroreningar och säkerställa korrekt vidhäftning av komponenter

- Att tillämpa silk screen lager för att tillhandahålla viktig information som komponentbeteckningar och logotyper på kretskortet

- Att säkerställa slutlig avslutning och skydd av kortet innan det sätts ihop till elektroniska enheter

- Garanterar kretskorten tillförlitlighet och prestanda genom att skydda kopparspåren från korrosion och skador

- Förbättra den övergripande kvaliteten och tillförlitligheten hos PCB genom att säkerställa en slät och defektfri yta

Lödmaskapplikation

Efter ytskiktsbearbetning är appliceringen av en lödmask ett kritiskt steg för att skydda kopparspår och förhindra lödbryggor mellan komponenter. Lödmasken, vanligtvis grön till färgen, appliceras på PCB-ytan med hjälp av en screentrycksprocess. Denna process ger isolering för att förhindra kortslutning och korrosion, vilket förbättrar PCB:s tillförlitlighet och livslängd.

| Fördelar | Beskrivning |

|---|---|

| Isolering | Förhindrar kortslutning och korrosion |

| Pålitlighet | Förbättrar PCB:s tillförlitlighet och livslängd |

| Lödmask-avstånd | Möjliggör komponentfästning under kretskortsmontering |

Appliceringen av lödmasken innebär härdning av det applicerade materialet för att säkerställa korrekt vidhäftning och hållbarhet. Öppningar i lödmasken, så kallade lödmaskavstånd, möjliggör komponentfästning under PCB-montageprocessen. Genom att applicera en lödmask säkerställs kretskortets funktionalitet och prestanda, säkrar, säkerställer optimal drift och förlängd livslängd. Detta kritiska steg i PC-tillverkningsprocessflödet spelar en viktig roll för att producera högkvalitativa PCB.

Silk Screen Printing Process

I silk screentryckprocessen, exakt kontroll över skärmförberedelse och bläcktjocklek är avgörande för att få utskrifter av hög kvalitet.

Den skärmprepareringsmetod som används kan i hög grad påverka den slutliga utskriftskvaliteten, med faktorer som maskantal, emulsionstjocklek och skärmspänning som alla spelar en avgörande roll.

Skärmförberedelsemetoder

Silk screen-beredning vid PCB-tillverkning innebär en noggrann process för att skapa det övre och nedre lagret identifieringsmärken, som är väsentliga för komponentmontering och kvalitetskontroll. Denna process använder en nätfönster med en stencil av PCB-design att applicera bläck på tavlan. Silk screen-processen lägger till etiketter, logotyper, komponentkonturer och andra viktiga markeringar.

Följande nyckelaspekter är avgörande för effektiv skärmförberedelse:

- En hållbar, epoxibaserat bläck används för att garantera läsbarheten för identifieringsmärkena på lång sikt.

- Stencilen av PCB-designen är noggrant skapad för att säkerställa korrekt återgivning av designen.

- Korrekt justering och registrering är avgörande för exakt silkscreentryck på PCB.

- Nätskärmen rengörs och underhålls noggrant för att förhindra defekter och säkerställa konsekventa resultat.

- Silk screen-processen övervakas och kontrolleras noga för att uppnå högkvalitativ produktion.

Kontroll av bläcktjocklek

Under screentrycksprocess, att upprätthålla exakt kontroll över bläcktjockleken är avgörande för att garantera utmärkt PCB-läsbarhet, hållbarhet och funktionalitet. Kontroll av bläcktjocklek är absolut nödvändigt att säkerställa enhetlig applicering av bläck på PCB-ytan, vilket direkt påverkar synligheten av komponentetiketter, logotyper och annan viktig information. Otillräcklig bläcktjocklek kan leda till dålig läsbarhet, äventyrad hållbarhet, och försämrad funktionalitet hos PCB.

För att uppnå exakt kontroll av bläcktjockleken måste silkscreentryckutrustningen kalibreras med yttersta precision. Denna kalibrering säkerställer att den önskade bläcktjockleken konsekvent bibehålls under hela PCB-tillverkningsprocessen. Kvalitetskontrollåtgärder implementeras för att övervaka och reglera bläcktjockleken, för att säkerställa att den uppfyller de erforderliga standarder.

Den enhetliga appliceringen av bläck förhindrar också kopparoxidation, vilket kan äventyra PCB:s prestanda. Genom att upprätthålla exakt kontroll av bläcktjockleken kan tillverkare garantera högkvalitativa PCB som uppfyller de krav som krävs för läsbarhet, hållbarhet och funktionalitet. Detta kritiska steg i silkscreentryckprocessen är avgörande för att producera pålitliga och effektiva PCB.

PCB tillverkningstekniker

Genom att kombinera flera processer förvandlar PCB-tillverkningstekniker effektivt råmaterial till funktionella kretskort. Detta innebär en rad exakta steg som garanterar högkvalitativa utdata. Dessa tekniker omfattar olika steg som säkerställer produktionen av högtillförlitliga PCB.

PCB-tillverkningsteknikerna innefattar:

- Förberedelse av inre lager:

- Utskrift av inre lager

- Applicera fotoresist

- Borra hål

- Applicera ytfinish

- Lagerinriktning och inspektion:

- Säkra exakt registrering

- Defektdetektering

- Jämförelse med Gerber-filer

- Skiktlimning och borrning:

- Använder prepreg för limning

- Datordrivna maskiner för borrning

- Röntgenlokatorer för punktidentifiering

- Slutproduktion och besiktning:

- Involverar ytfinish

- Kvalitetssäkringsinspektion

- Limpress för skiktlimning

- Avbildning med PCB-design

- Fotomotståndsapplikation

- Kvalitetskontroll:

- Säkerställa att slutprodukten uppfyller de krav och specifikationer som krävs

CCL tillverkningsprocess

De CCL tillverkningsprocess, en viktig komponent i PCB-tillverkning, involverar en serie exakta steg som i slutändan bestämmer signalöverföringsegenskaper och impedans i kretskort. Denna process är väsentlig för att garantera signalintegritet och tillförlitlighet i PCB.

CCL-tillverkningsprocessen börjar med skärning och stapling av kärnlaminatmaterial, följt av pressning och inspektion. De process för inre skikt innebär att ansöka ljuskänslig film, härdning och avlägsnande av överskott av koppar för kretsbildning. Exponeringstider och kopparlösningsmedelsmängder varierar beroende på vilken typ av skiva som tillverkas.

Kvaliteten på CCL-tillverkning påverkar direkt prestandan hos PCB, vilket gör det avgörande att upprätthålla höga standarder under hela processen. Genom att styra faktorer som t.ex materialval, lagertjocklek och bearbetningsförhållanden, kan tillverkare optimera CCL-tillverkningsprocessen för att uppnå idealiska signalöverföringsegenskaper och impedans.

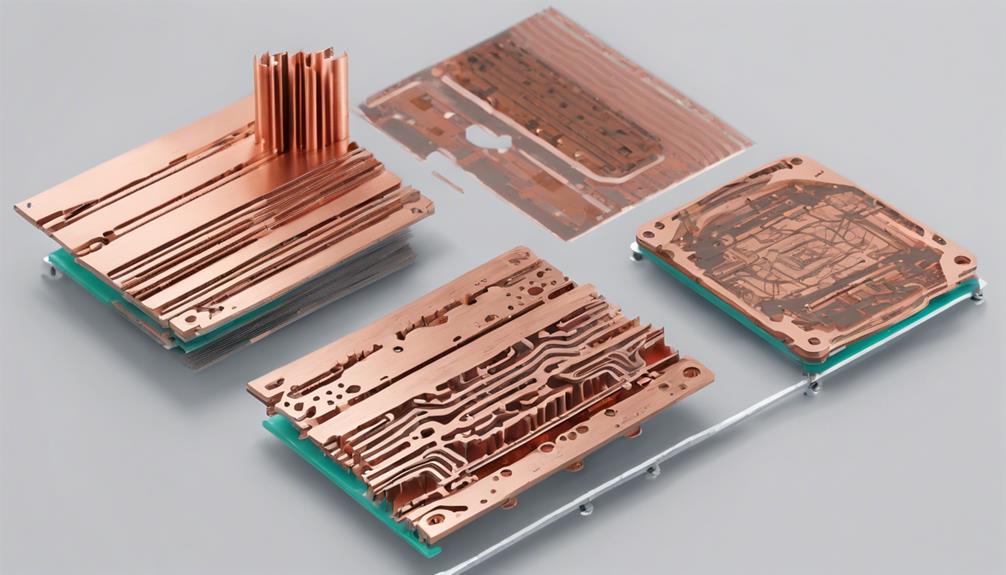

Laminat och kärnmaterial

Bildar grunden för tryckta kretskort, laminat består av lager av kärnmaterial noggrant utvalda för sina mekanisk styrka, termiska egenskaper och elektriska egenskaper. Dessa kärnmaterial, inklusive epoxiharts och glasfiber, utgör basstrukturen för laminat som används i PCB tillverkning. Valet av kärnmaterial påverkar i hög grad PCB:s övergripande prestanda, vilket gör det viktigt att välja material som uppfyller specifika krav.

Några nyckelaspekter av laminat och kärnmaterial vid PCB-tillverkning inkluderar:

- FR-4, ett populärt kärnmaterial, är valt för dess styrka och isoleringsegenskaper.

- Prepreg material, såsom hartsimpregnerade glasfiberskivor, säkerställer korrekt vidhäftning mellan kärnmaterial och kopparfolie.

- Aluminiumplåtar används under borrningsprocessen för att förhindra att kopparfolien rivs sönder och för att säkerställa exakt hålinriktning.

- Kombinationen av kärnmaterial och prepreg-material bestämmer PCB:s mekaniska styrka, termiska egenskaper och elektriska egenskaper.

- Valet av kärnmaterial är avgörande för att uppnå optimal PCB-prestanda och tillförlitlighet.

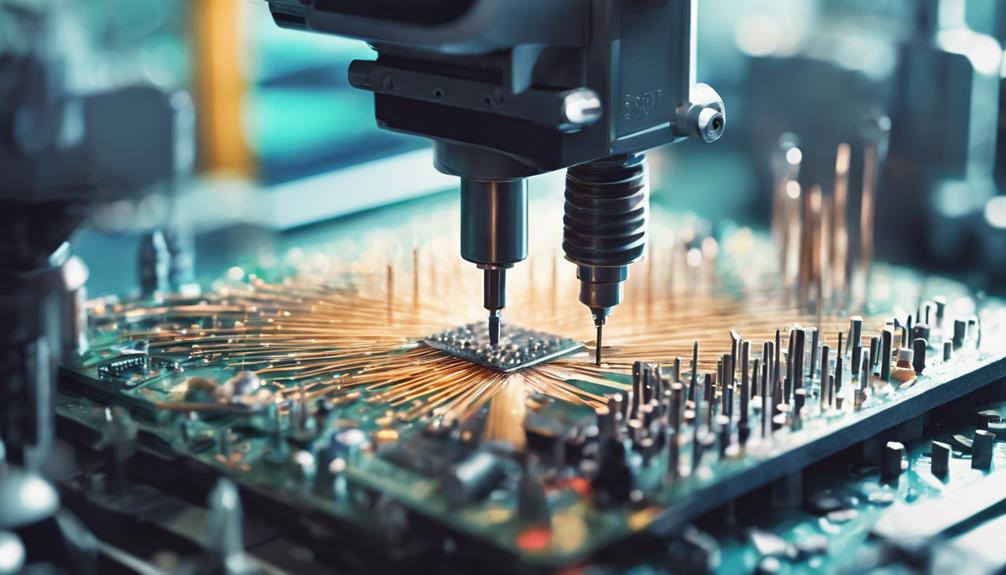

Precisionsborrningstekniker

Med grunden av laminat och kärnmaterial på plats spelar precisionsborrningsprocessen en viktig roll för att garantera exakt hålplacering och anslutning mellan skikten i flerskiktiga kretskort. I PCB-tillverkningsprocessen innebär precisionsborrning användning av datorstyrda maskiner för att noggrant borra hål för komponentplacering. Borrningsprocessen är avgörande för att säkerställa anpassning och anslutning mellan skikt i flerskiktskretskort.

| Borrteknik | Hålstorlek | Ansökan |

|---|---|---|

| CNC-borrmaskiner | 0,1 mm – 1,0 mm | Genomgående hålkomponenter |

| Teknik för laserborrning | 0,01 mm – 0,1 mm | Microvias, högdensitets sammankopplade PCB |

| CNC-borrmaskiner med höghastighetsspindlar | 0,05 mm – 0,5 mm | Fin-pitch komponenter |

Borrmaskinerna är programmerade att följa designlayouten i Gerber-filer för att säkerställa exakt hålplacering. Denna noggrannhet är avgörande vid PCB-tillverkning, särskilt för högdensitetssammankopplings-PCB och flerskikts-PCB. Genom att använda precisionsborrningstekniker kan tillverkare uppnå högkvalitativa PCB med pålitlig anslutning och prestanda.

Är PC-tillverkningsprocessen lik att sätta ihop elektroniska kort?

PC-tillverkningsprocessen liknar inte exakt att sätta ihop elektroniska kort. Även om båda involverar användningen av olika komponenter och lödningstekniker visuellt processflöde för elektroniska kort följer vanligtvis en annan sekvens och involverar olika material och maskiner.

Slutbesiktning och förpackning

Efter slutförandet av tillverkningsprocessen, en rigorös sista inspektionen initieras för att granska PCB för defekter, dimensionell noggrannhet, och efterlevnad av specifikationerna. Detta steg är avgörande för att garantera att PCB:erna uppfyller de önskade kvalitetsstandarderna.

Automatiserade optiska inspektionssystem (AOI) används ofta för grundlig inspektion, med hjälp av avancerad teknik för att upptäcka även de minsta avvikelser.

Nyckelaspekter av den slutliga inspektionen och förpackningsprocessen inkluderar:

- Kontrollerar efter defekter, som sprickor, delaminering eller shorts

- Verifierar dimensionell noggrannhet för att säkerställa exakt passform och funktionalitet

- Bekräftar att specifikationerna följs, inklusive material, tjocklek och finish

- Skyddar PCB från miljöfaktorer och fysiska skador under transport

- Förpackning av PCB i antistatiska påsar eller skumfodrade lådor för säker transport

Korrekt förpackning är avgörande för att säkerställa att PCB:erna når slutanvändaren i perfekt skick. Genom att genomföra dessa åtgärder kan tillverkarna garantera högkvalitativa PCB som uppfyller de krav som krävs, vilket i slutändan leder till förbättrad prestanda och tillförlitlighet i slutprodukten.

Vanliga frågor

Vilka är de fyra stadierna av PCB Design Flow?

De fyra stegen i PCB-designflödet är:

- Schematisk infångning innebär att skapa en grafisk representation av kretsen med hjälp av specialiserad programvara.

- PCB-layout är där komponenter placeras och spår dirigeras på kortet.

- Designverifiering validerar att konstruktionen uppfyller elektriska och fysiska krav.

- Designoutput producerar Gerber-filer som innehåller tillverkningsdata för PCB-tillverkning.

Varje steg är avgörande för att garantera ett funktionellt och effektivt kretskort.

Vilka är de 17 vanliga tillverkningsstegen i PCB-produktion?

De 17 vanliga tillverkningsprocessstegen i PCB-produktionen omfattar ett brett spektrum av aktiviteter. Processen inleds med design av PCB-layouten, följt av DFM-kontroller och trycka inre lager på laminatskivor.

Efterföljande steg involverar skiktjustering, limning av yttre skikt med substrat, borrning av precisionshål och färdigställande av PCB med ytfinish. Stränga inspektionsprocesser, inklusive automatisk optisk inspektion och lasersensorskanning, garanterar felfri produktion.

Vilka är stegen inblandade i PCB-tillverkning?

PCB-tillverkningsprocessen innefattar flera intrikata steg. Inledningsvis skapas designlayouten, följt av en DFM-kontroll och plottning av fotofilmer.

De inre skikten förbereds sedan genom utskrift, applicering av fotoresist, borrning och applicering av ytfinish och lödmask. Skikten riktas in och inspekteras med hjälp av optiska stansmaskiner och lasersensorer.

De yttre skikten är limmade, borrade och pläterade med koppar, vilket kulminerar i slutlig produktion och inspektion för kvalitetssäkring.

Vad är processflödet för PCB-montering?

När dirigenten orkestrerar komponenternas symfoni, PCB monteringsprocess utspelar sig. Det börjar med komponentberedning, där precisionsgjorda delar väljs ut och organiseras noggrant.

Nästa, den automatiserade monteringsmaskiner stå i centrum, placera och löda komponenter på kortet med precision och hastighet.

Maestro av kvalitetskontroll, AOI, inspekterar det monterade kretskortet, vilket säkerställer harmoni mellan form och funktion.

Den sista rörelsen: funktionstestning, där PCB väcks till liv, dess prestanda ett bevis på monteringssymfonin.