O fluxo típico do processo de fabricação de PC envolve uma série de etapas precisas e meticulosas, desde criação de design e layout para inspeção final e embalagem, garantindo a produção de placas de circuito impresso (PCBs) de alta qualidade com excelente desempenho e confiabilidade. O processo começa com a criação do design e do layout, seguido pela fabricação do material principal, processamento de linha interna, operações de estratificação e perfuração, revestimento e inspeção de painéis, e chapeamento de cobre e estanho processos. À medida que exploramos cada etapa com mais detalhes, as complexidades e nuances da fabricação de PCs virão à tona, revelando as complexidades desse intricado processo.

Principais conclusões

- O processo de fabricação da PCB começa com a criação do projeto e layout em software especializado, seguido da exportação em formato Gerber.

- A fabricação do material do núcleo envolve a criação de um composto de resina epóxi reforçado com fibra de vidro com espessura e composição controladas para integridade do sinal.

- O estágio de processamento da linha interna envolve revestimento de material, geração de padrão de linha e remoção de cobre para criar o padrão de circuito desejado.

- O estágio de operações de estratificação e perfuração envolve a colagem de placas centrais com folha de cobre, perfuração de precisão e equipamento de raios X para posicionamento preciso.

- Os estágios finais incluem revestimento de painel, revestimento de cobre, estanho e processamento da camada externa, seguido por rigorosa inspeção e embalagem.

Criação de Design e Layout

Durante os estágios iniciais de Fabricação de PCB, uma etapa crítica é a criação de um design e layout precisos, que estabeleçam a base para todo o processo de manufatura. Esta etapa envolve o uso software especializado de design de PCB para criar um layout detalhado do placa de circuito impresso. O design deve ser meticulosamente elaborado para garantir que o produto final atenda às especificações exigidas e padrões de performance.

Uma vez concluído o design, ele é exportado em Formato Gerber, um formato de arquivo padrão usado no processo de fabricação. Este formato fornece uma representação precisa do layout da PCB, permitindo aos fabricantes fabricar a placa com precisão.

Para verificar se o projeto é viável para fabricação, são realizadas verificações de Projeto para Manufaturabilidade (DFM) para identificar quaisquer problemas potenciais que possam surgir durante a fabricação. Ao criar um design e layout precisos, os fabricantes podem garantir uma PCB de alta qualidade que atenda às especificações exigidas, abrindo caminho para uma fabricação e fabricação bem-sucedidas.

Fabricação de material principal

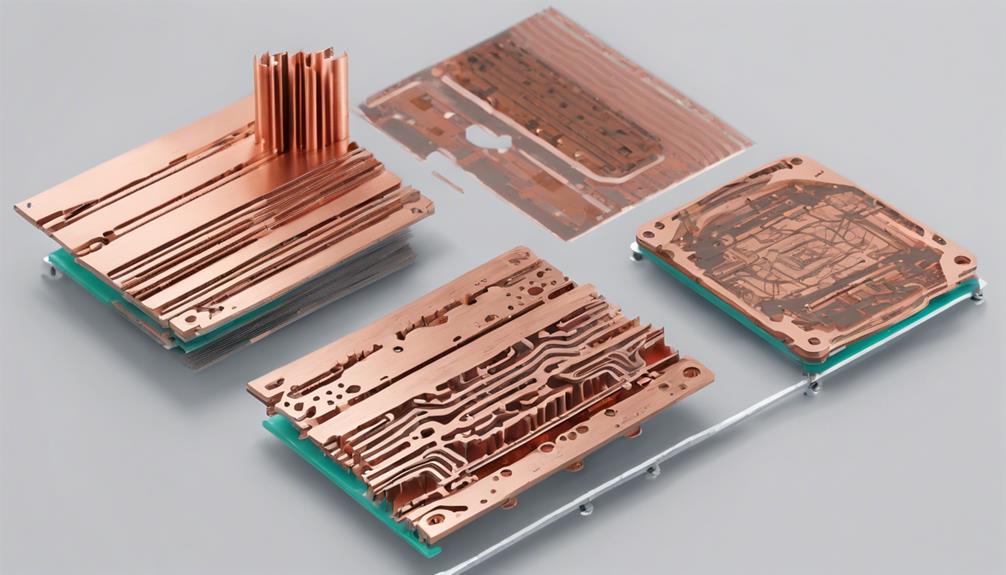

O fabricação de placas de circuito impresso começa com a criação do material do núcleo, um componente essencial que constitui a base do PCB, compreendendo resina epóxi reforçada com fibra de vidro e possuindo propriedades específicas que impactam muito o desempenho e a confiabilidade da placa.

O material do núcleo é o material base dos PCBs e seu processo de fabricação envolve corte, empilhamento, prensagem e inspeção para garantir uniformidade e qualidade.

Os principais aspectos da fabricação do material principal incluem:

- Criação de um compósito de resina epóxi reforçado com fibra de vidro com características específicas constante dielétrica e propriedades de condutividade térmica

- Controlar a espessura e composição do material do núcleo para atender aos requisitos de projeto para Integridade do Sinal e controle de impedância

- Implementando medidas de controle de qualidade para garantir características consistentes de PCB e desempenho eletrônico confiável

- Manter a uniformidade no material do núcleo para evitar variações no desempenho do PCB

- Otimizando as propriedades do material central para atender aos requisitos específicos da aplicação

Processamento de linha interna

No estágio de processamento de linha interna de fabricação de PCB, o processo de revestimento de material é uma etapa crítica que permite a criação do padrão de circuito nas camadas internas. Este processo envolve a aplicação de um filme fotossensível na placa central, que é então curado para definir os traços de circuito desejados.

O processo de geração de padrão de linha também é iniciado nesta fase, onde os tempos precisos de exposição e as quantidades de solvente são cuidadosamente controlados para atingir as especificações de projeto de circuito exigidas.

Geração de padrão de linha

Aplicando filme fotossensível às camadas de cobre inicia o processo de geração de padrão de linha, um passo crucial na formação precisa caminhos condutores nas camadas internas da placa de circuito impresso (PCB). Este processo garante a formação precisa de caminhos condutores, impactando diretamente na funcionalidade e desempenho da PCB final.

Aqui estão os principais aspectos da geração de padrão de linha:

- Filme fotossensível é aplicado em camadas de cobre para criar uma máscara padronizada

- O filme é curado com luz UV para criar uma máscara endurecida para gravação

- A máscara endurecida protege o desejado padrão de cobre durante a gravação

- O excesso de cobre é removido usando um solução química, deixando para trás o padrão de circuito desejado

- O padrão resultante é essencial para a formação precisa de caminhos condutores nas camadas internas do PCB

Processo de revestimento de materiais

Durante o processo de revestimento do material, um filme fotossensível denominado fotorresiste é meticulosamente aplicado placas laminadas revestidas de cobre, abrindo caminho para a reprodução precisa do projeto de circuito no camadas internas da placa de circuito impresso. Este processo é uma etapa fundamental na fabricação de placas de circuito impresso (PCBs).

O fotorresiste é então exposto a luz UV através de uma máscara de filme, que transfere o design do PCB para a camada de cobre. O processo de desenvolvimento a seguir envolve o uso de produtos químicos para remover o fotorresiste não exposto, deixando para trás o vestígios de cobre que formam o padrão do circuito. Este processo preciso garante a reprodução precisa do projeto do circuito nas camadas internas da PCB, o que é essencial para os processos de fabricação subsequentes.

O processo de revestimento do material é uma etapa crítica no processamento da linha interna, pois estabelece a base para a criação do padrão de circuito nas camadas internas da PCB. Ao reproduzir com precisão o projeto do circuito, este processo prepara o terreno para a fabricação bem-sucedida de PCBs de alta qualidade.

Operações de estratificação e perfuração

Na fase de operações de estratificação e perfuração da fabricação de PCB, o controle preciso da espessura da camada é crucial para garantir a integridade estrutural da placa.

O técnica de perfuração empregado também é essencial, pois impacta diretamente na qualidade do conexões elétricas e montagem de componentes.

Ao examinarmos as operações de estratificação e perfuração, nos concentraremos nos principais aspectos controle de espessura da camada e técnicas de perfuração que contribuem para um PCB confiável e funcional.

Controle de espessura de camada

O controle da espessura da camada na fabricação de PCB é crucial e depende fortemente de operações de perfuração precisas para garantir uma espessura de cobre consistente em cada camada. Este processo envolve a colagem de placas centrais com folha de cobre usando material pré-impregnado para garantir uniformidade na espessura da camada. Essa precisão é essencial para garantir a integridade do sinal, o controle de impedância e o desempenho geral da PCB.

Para obter um controle preciso da espessura da camada, a fabricação de PCB utiliza máquinas controladas por computador que criam furos de precisão sem danificar as camadas ou rasgar a folha de cobre. Técnicas avançadas, como o uso de equipamento de raios X para posicionamento durante a perfuração, desempenham um papel significativo na obtenção de um controle preciso da espessura da camada.

Os principais aspectos do controle da espessura da camada na fabricação de PCB incluem:

- Controle da espessura do cobre através de operações de perfuração precisas

- O processo de estratificação usando material pré-impregnado para uniformidade

- Colagem de placas centrais com folha de cobre para espessura consistente

- Manter a integridade do sinal e o controle de impedância por meio de espessura precisa da camada

- Utilizando equipamento de raios X para posicionamento preciso durante a perfuração

Técnicas de perfuração

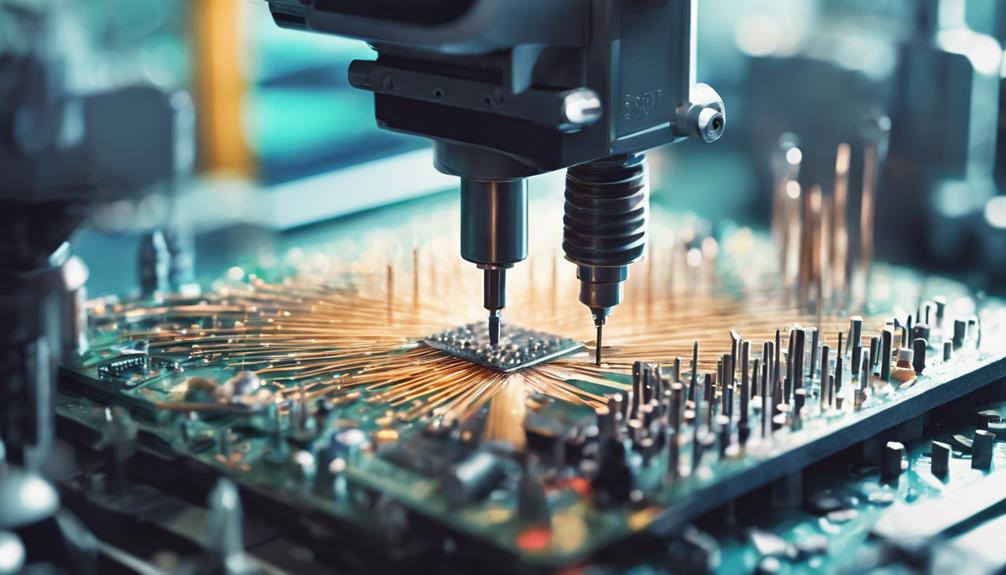

Técnicas precisas de perfuração de furos são essenciais para Fabricação de PCB. Eles permitem a criação de informações precisas furos de montagem para componentes e interconexões entre camadas. Nesse processo, máquinas controladas por computador são utilizados para perfuração de precisão, garantindo posicionamento e diâmetro precisos do furo.

Para alcançar isto, Equipamento de raio X é empregado para posicionar com precisão os alvos de perfuração nas camadas de PCB durante o processo de perfuração. Adicionalmente, Placas de alumínio são frequentemente usados para evitar rasgar a folha de cobre nas camadas de PCB, garantindo operações de perfuração suaves.

O processo de perfuração é fundamental para criar interconexões entre camadas e componentes em PCB multicamadas. Ele garante o alinhamento dos furos para o posicionamento adequado dos componentes e conexões elétricas. Usando técnicas de perfuração de precisão, os fabricantes de PCB podem obter diâmetros de furo precisos, permitindo conexões elétricas confiáveis e montagem de componentes.

Este controle preciso sobre a perfuração é particularmente importante em PCBs multicamadas, onde interconexões precisas são essenciais para um excelente desempenho.

Revestimento e inspeção de painéis

Durante o revestimento de painel processo, todo o painel é imerso em um chapeamento de cobre banho para depositar uma camada uniforme de cobre na superfície do painel, o que é crucial para atingir o pico de condutividade e desempenho do circuito. Esta camada de cobre serve de base para o circuito do PCB.

O revestimento de cobre é seguido por revestimento de estanho para evitar a oxidação e melhorar a soldabilidade.

A espessura do filme de cobre é monitorada meticulosamente para garantir uniformidade e condutividade ideal.

Após o revestimento, o painel passa por Inspeção Óptica Automatizada (AOI) para detectar quaisquer defeitos ou irregularidades nos traços.

O processamento da camada externa envolve a aplicação máscara de solda, seguido de processos de limpeza e adição do camada de serigrafia para obter informações essenciais sobre PCB.

O revestimento e a inspeção adequados do painel são etapas cruciais no processo de fabricação do PC, pois impactam diretamente a qualidade geral e a confiabilidade do produto final.

Inspeção Secundária e AOI

Na fase de inspeção secundária, a Inspeção Óptica Automatizada (AOI) desempenha um papel crítico na detecção de defeitos ou erros no Processo de fabricação de PCB.

Para garantir a qualidade e confiabilidade do produto final, os sistemas AOI empregam métodos avançados de detecção, incluindo diversas técnicas e algoritmos de inspeção.

O processo de verificação de componentes também é um aspecto essencial do AOI, onde a precisão do posicionamento e orientação dos componentes é meticulosamente verificada em relação às especificações do projeto.

Métodos de detecção de AOI

O método de detecção AOI, uma técnica de inspeção secundária essencial na fabricação de PCB, utiliza sistemas avançados de câmeras e algoritmos sofisticados para identificar uma ampla gama de defeitos nas camadas superior e inferior da placa de circuito impresso. Esta tecnologia desempenha um papel fundamental na garantia da qualidade dos PCBs, detectando defeitos como falta de componentes, desalinhamento e problemas de soldagem.

Os sistemas AOI oferecem vários benefícios, incluindo:

- Precisão aprimorada: Os sistemas AOI reduzem erros de inspeção manual, garantindo que os defeitos sejam detectados com precisão e eficiência.

- Maior eficiência de produção: A tecnologia AOI verifica toda a superfície do PCB rapidamente, reduzindo o tempo de produção e aumentando a eficiência geral.

- Inspeção abrangente: Os sistemas AOI inspecionam as camadas superior e inferior do PCB, certificando-se de que defeitos sejam detectados em todas as camadas.

- Tempo de inspeção manual reduzido: Os sistemas AOI automatizam o processo de inspeção, reduzindo a necessidade de inspeção manual e liberando recursos para outras tarefas.

- Melhor qualidade de PCB: A tecnologia AOI ajuda a garantir que os PCBs atendam aos padrões de qualidade exigidos, reduzindo o risco de defeitos e melhorando a confiabilidade geral do produto.

Processo de verificação de componentes

A precisão é fundamental no processo de verificação de componentes, onde a inspeção secundária e a tecnologia AOI convergem para garantir que a PCB fabricada esteja alinhada com a intenção do projeto original.

Durante esta etapa crítica, sistemas automatizados de inspeção óptica (AOI) são empregados para detectar defeitos ou erros no projeto da PCB. Ao aproveitar câmeras e algoritmos avançados de processamento de imagem, os sistemas AOI comparam o PCB fabricado com o arquivos de design originais, identificando defeitos como componentes faltantes, desalinhamentos, problemas de soldagem ou curtos-circuitos.

Esse inspeção meticulosa garante a qualidade e confiabilidade do PCB, evitando que defeitos se propaguem para as etapas subsequentes de fabricação. O processo de verificação de componentes através do AOI é uma etapa crucial na manutenção da integridade e funcionalidade do produto final de PCB.

Processamento de camada externa

Durante a fase de processamento da camada externa, um máscara de solda é aplicado para salvaguardar o vestígios de cobre nas camadas externas da placa de circuito impresso (PCB). Esta etapa vital garante a durabilidade e funcionalidade do PCB durante sua vida operacional.

O processamento da camada externa envolve mais do que apenas aplicar uma máscara de solda. Também inclui:

- Processos de limpeza para remover quaisquer contaminantes e garantir a adesão adequada dos componentes

- Aplicando o camada de serigrafia para fornecer informações importantes, como designadores de componentes e logotipos no PCB

- Garantindo o acabamento final e proteção da placa antes de ser montada em dispositivos eletrônicos

- Garantindo o PCB confiabilidade e desempenho protegendo os vestígios de cobre contra corrosão e danos

- Melhorando a qualidade geral e a confiabilidade do PCB, garantindo uma superfície lisa e livre de defeitos

Aplicação de máscara de solda

Após o processamento da camada externa, a aplicação de uma máscara de solda é uma etapa crítica na proteção dos vestígios de cobre e na prevenção de pontes de solda entre os componentes. A máscara de solda, normalmente de cor verde, é aplicada à superfície do PCB usando um processo de serigrafia. Este processo fornece isolamento para evitar curtos-circuitos e corrosão, aumentando assim a confiabilidade e longevidade do PCB.

| Benefícios | Descrição |

|---|---|

| Isolamento | Evita curto-circuitos e corrosão |

| Confiabilidade | Melhora a confiabilidade e longevidade do PCB |

| Folgas da máscara de solda | Permite a fixação de componentes durante a montagem da PCB |

A aplicação da máscara de solda envolve a cura do material aplicado para garantir adesão e durabilidade adequadas. As aberturas na máscara de solda, chamadas folgas da máscara de solda, permitem a fixação de componentes durante o processo de montagem da PCB. Ao aplicar uma máscara de solda, a funcionalidade e o desempenho do PCB são salvaguardados, salvaguardando, garantindo um funcionamento ideal e uma vida útil prolongada. Esta etapa crítica no fluxo do processo de fabricação de PCs desempenha um papel essencial na produção de PCBs de alta qualidade.

Processo de impressão em tela de seda

No processo de serigrafia, controle preciso sobre preparação de tela e espessura da tinta é essencial para obter impressões de alta qualidade.

O método de preparação da tela empregado pode impactar bastante a qualidade final da impressão, com fatores como contagem de malha, espessura da emulsão e tensão da tela, todos desempenhando um papel vital.

Métodos de preparação de tela

A preparação da serigrafia na fabricação de PCB envolve um processo meticuloso de criação da camada superior e inferior marcas de identificação, que são essenciais para montagem de componentes e controle de qualidade. Este processo utiliza um tela de malha com um estêncil do design do PCB para aplicar tinta no quadro. O processo de serigrafia adiciona etiquetas, logotipos, contornos de componentes e outras marcações essenciais.

Os seguintes aspectos principais são críticos para uma preparação eficaz da tela:

- Um durável, tinta à base de epóxi é usado para garantir a legibilidade a longo prazo das marcas de identificação.

- O estêncil do design do PCB é cuidadosamente criado para garantir reprodução precisa do projeto.

- O alinhamento e o registro adequados são vitais para uma impressão serigráfica precisa em PCBs.

- A tela de malha é cuidadosamente limpa e mantida para evitar defeitos e garantir resultados consistentes.

- O processo de serigrafia é monitorado de perto e controlado para alcançar saída de alta qualidade.

Controle de espessura de tinta

Durante o processo de impressão em tela de seda, manter o controle preciso sobre a espessura da tinta é vital para garantir excelente legibilidade, durabilidade e funcionalidade da PCB. Controle de espessura de tinta é imperativo garantir que aplicação uniforme de tinta na superfície do PCB, o que impacta diretamente a visibilidade do rótulos de componentes, logotipos e outras informações críticas. Espessura de tinta inadequada pode resultar em baixa legibilidade, durabilidade comprometidae funcionalidade prejudicada do PCB.

Para obter um controle preciso da espessura da tinta, o equipamento de serigrafia deve ser calibrado com a máxima precisão. Esta calibração garante que a espessura de tinta desejada seja mantida consistentemente durante todo o processo de fabricação da PCB. Medidas de controle de qualidade são implementadas para monitorar e regular a espessura da tinta, garantindo que ela atenda aos padrões exigidos.

A aplicação uniforme da tinta também evita oxidação de cobre, o que pode comprometer o desempenho do PCB. Ao manter um controle preciso da espessura da tinta, os fabricantes podem garantir PCB de alta qualidade que atendam aos padrões exigidos de legibilidade, durabilidade e funcionalidade. Esta etapa crítica no processo de serigrafia é essencial para a produção de PCBs confiáveis e eficientes.

Técnicas de fabricação de PCB

Ao combinar vários processos, as técnicas de fabricação de PCB transformam efetivamente as matérias-primas em placas de circuito impresso funcionais. Isso envolve uma série de etapas precisas que garantem resultados de alta qualidade. Essas técnicas abrangem várias etapas que garantem a produção de PCBs de alta confiabilidade.

As técnicas de fabricação de PCB envolvem:

- Preparação da camada interna:

- Imprimindo camadas internas

- Aplicando resistência fotográfica

- Furos de perfuração

- Aplicando acabamento superficial

- Alinhamento e inspeção de camadas:

- Garantindo um registro preciso

- Detecção de defeitos

- Comparação com arquivos Gerber

- Colagem e perfuração de camadas:

- Usando pré-impregnado para colagem

- Máquinas controladas por computador para perfuração

- Localizadores de raios X para identificação de pontos

- Produção final e inspeção:

- Envolvendo acabamento superficial

- Inspeção de garantia de qualidade

- Prensa de colagem para colagem de camadas

- Imagem com design de PCB

- Aplicação de resistência fotográfica

- Controle de qualidade:

- Garantir que o produto final atenda aos padrões e especificações exigidos

Processo de Fabricação CCL

O Processo de fabricação CCL, um componente vital da fabricação de PCB, envolve uma série de etapas precisas que, em última análise, determinam o características de transmissão de sinal e impedância em placas de circuito impresso. Este processo é essencial para garantir a integridade e confiabilidade do sinal em PCBs.

O processo de fabricação do CCL começa com o corte e empilhamento dos materiais laminados do núcleo, seguido pela prensagem e inspeção. O processo de camada interna envolve aplicar filme fotossensível, curando e removendo o excesso de cobre para formação de circuito. Os tempos de exposição e as quantidades de solvente de cobre variam de acordo com o tipo de placa fabricada.

A qualidade da fabricação do CCL impacta diretamente o desempenho do PCB, tornando crucial manter padrões elevados durante todo o processo. Ao controlar fatores como seleção de materiais, espessura da camada e condições de processamento, os fabricantes podem otimizar o processo de fabricação do CCL para obter características e impedância ideais de transmissão de sinal.

Laminados e materiais principais

Formando a base de placas de circuito impresso, os laminados compreendem camadas de materiais principais cuidadosamente selecionados para seu força mecânica, propriedades térmicas e características elétricas. Esses materiais principais, incluindo resina epóxi e fibra de vidro, formam a estrutura base dos laminados utilizados em Fabricação de PCB. A escolha dos materiais principais tem um grande impacto no desempenho geral do PCB, tornando importante a seleção de materiais que atendam a requisitos específicos.

Alguns aspectos importantes dos laminados e materiais principais na fabricação de PCB incluem:

- FR-4, um material de núcleo popular, é escolhido por sua resistência e propriedades de isolamento.

- Materiais pré-impregnados, como folhas de fibra de vidro impregnadas de resina, garantem a adesão adequada entre os materiais do núcleo e a folha de cobre.

- Placas de alumínio são usadas durante o processo de perfuração para evitar rasgar a folha de cobre e garantir o alinhamento preciso do furo.

- A combinação de materiais de núcleo e materiais pré-impregnados determina a resistência mecânica, as propriedades térmicas e as características elétricas do PCB.

- A seleção dos materiais principais é vital para alcançar o desempenho e a confiabilidade ideais da PCB.

Técnicas de perfuração de precisão

Com a base de laminados e materiais de núcleo instalados, o processo de perfuração de precisão desempenha um papel essencial para garantir a colocação precisa dos furos e a conectividade entre as camadas em placas de circuito impresso multicamadas. No processo de fabricação de PCB, a perfuração de precisão envolve o uso de máquinas controladas por computador para fazer furos com precisão para a colocação de componentes. O processo de perfuração é vital para garantir o alinhamento e a conectividade entre as camadas em PCBs multicamadas.

| Tecnologia de Perfuração | Tamanho do furo | Aplicativo |

|---|---|---|

| Máquinas de perfuração CNC | 0,1 mm – 1,0 mm | Componentes de furo passante |

| Tecnologia de perfuração a laser | 0,01 mm – 0,1 mm | Microvias, PCBs de interconexão de alta densidade |

| Máquinas de perfuração CNC com fusos de alta velocidade | 0,05 mm – 0,5 mm | Componentes de passo fino |

As furadeiras são programadas para seguir o layout do projeto fornecido nos arquivos Gerber para garantir o posicionamento preciso dos furos. Essa precisão é crítica na fabricação de PCBs, especialmente para PCBs de interconexão de alta densidade e PCBs multicamadas. Ao utilizar técnicas de perfuração de precisão, os fabricantes podem obter PCBs de alta qualidade com conectividade e desempenho confiáveis.

O processo de fabricação de PCs é semelhante à montagem de placas eletrônicas?

O processo de fabricação de PCs não é exatamente semelhante à montagem de placas eletrônicas. Embora ambos envolvam o uso de vários componentes e técnicas de soldagem, o fluxo de processo visual para placas eletrônicas normalmente segue uma sequência diferente e envolve diferentes materiais e máquinas.

Inspeção Final e Embalagem

Após a conclusão do processo de fabricação, um rigoroso inspeção final é iniciado para examinar minuciosamente os PCBs em busca de defeitos, Precisão dimensional, e aderência às especificações. Esta etapa é fundamental para garantir que os PCBs atendam aos padrões de qualidade desejados.

Os sistemas automatizados de inspeção óptica (AOI) são comumente usados para inspeção completa, aproveitando tecnologia avançada para detectar até mesmo os menores desvios.

Os principais aspectos do processo final de inspeção e embalagem incluem:

- Verificando defeitos, como rachaduras, delaminação ou shorts

- Verificando a precisão dimensional para garantir ajuste e funcionalidade precisos

- Confirmar a adesão às especificações, incluindo material, espessura e acabamento

- Protegendo PCBs de fatores ambientais e danos físicos durante o transporte

- Embalagem de PCBs em sacos antiestáticos ou caixas forradas de espuma para transporte seguro

A embalagem adequada é essencial para garantir que os PCBs cheguem ao usuário final em perfeitas condições. Ao implementar estas medidas, os fabricantes podem garantir PCB de alta qualidade que atendem aos padrões exigidos, levando, em última análise, a um melhor desempenho e confiabilidade no produto final.

perguntas frequentes

Quais são os 4 estágios do fluxo de design de PCB?

Os quatro estágios do fluxo de design de PCB são:

- A captura esquemática envolve a criação de uma representação gráfica do circuito usando software especializado.

- O layout da PCB é onde os componentes são colocados e os traços são roteados na placa.

- A verificação do projeto valida se o projeto atende aos requisitos elétricos e físicos.

- A saída do projeto produz arquivos Gerber contendo dados de fabricação para fabricação de PCB.

Cada etapa é vital para garantir uma placa de circuito impresso funcional e eficiente.

Quais são as 17 etapas comuns de processamento de fabricação na produção de PCB?

As 17 etapas comuns de processamento de fabricação na produção de PCB abrangem uma ampla gama de atividades. O processo começa com o projeto do layout da PCB, seguido por Verificações DFM e imprimir camadas internas em placas laminadas.

As etapas subsequentes envolvem alinhamento de camadas, colagem de camadas externas com substrato, perfuração de furos de precisão e finalização de PCBs com acabamento superficial. Processos de inspeção rigorosos, incluindo inspeção óptica automática e digitalização do sensor a laser, garantem uma produção sem defeitos.

Quais são as etapas envolvidas na fabricação de PCB?

O processo de fabricação de PCB envolve várias etapas complexas. Inicialmente é criado o layout do projeto, seguido de uma Verificação do DFM e plotagem de filmes fotográficos.

As camadas internas são então preparadas por impressão, aplicação de fotorresistência, perfuração e aplicação de acabamento superficial e máscara de solda. As camadas são alinhadas e inspecionadas usando máquinas perfuradoras ópticas e sensores laser.

As camadas externas são coladas, perfuradas e revestidas com cobre, culminando na produção final e inspeção para garantia de qualidade.

Qual é o fluxo do processo de montagem de PCB?

À medida que o maestro orquestra a sinfonia dos componentes, o Processo de montagem de PCB se desenrola. Tudo começa com a preparação dos componentes, onde as peças fabricadas com precisão são cuidadosamente selecionadas e organizadas.

A seguir, o máquinas de montagem automatizadas ocupe o centro do palco, posicionando e soldando componentes na placa com precisão e velocidade.

O maestro de controle de qualidade, AOI, inspeciona a PCB montada, garantindo harmonia entre forma e função.

O movimento final: teste funcional, onde o PCB ganha vida, seu desempenho é uma prova da sinfonia da montagem.