スルーホール部品のはんだ付けには 精密さと細部へのこだわり信頼性が高く効率的なはんだ接合部を実現するには、7 つの重要な技術を習得することが重要です。 温度管理 正確な温度制御により過熱や冷えを防ぐことが重要です。 効果的なフラックス塗布, 適切なコンポーネントの配置、はんだ除去のためのはんだ吸い取りも不可欠です。はんだの流れを良くし、はんだの流出を防ぎ、 エラーの検査 重要な技術のリストを完成させます。これらの技術を理解することで、メーカーは信頼性が高く効率的なはんだ接合を保証し、スルーホール部品のはんだ付けの可能性を最大限に引き出すことができます。

重要なポイント

- 過熱や冷接点を防ぐために、はんだごての温度を 315°C ~ 427°C の間で一定に保ってください。

- ペンまたはブラシを使用してフラックスを正確に塗布し、はんだの流れとコンポーネントのリード線の濡れ性を高めます。

- 手作業によるはんだ付けが容易になり、接合部がきれいになるように、十分な間隔を保ってコンポーネントを適切に配置します。

- 予熱を使用すると、熱衝撃を最小限に抑え、理想的なはんだの流れを促進し、欠陥を減らし、敏感なコンポーネントを保護します。

- 定期的に検査して、ショート、接合部の弱化、誤動作を防ぎ、エラーを特定して修正し、信頼性の高い回路パフォーマンスを確保します。

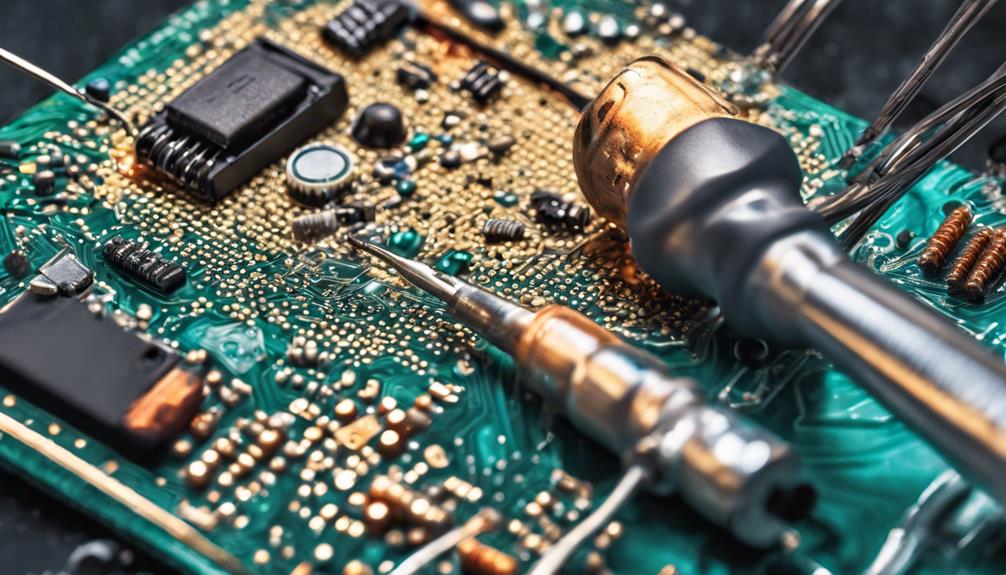

はんだごての温度をマスターする

はんだごての必須温度を習得することは、接合の品質とコンポーネントの完全性に直接影響するため、信頼性が高く強力なスルーホールはんだ接合部を実現するための重要なステップです。

理想的な温度範囲 スルーホールはんだごて先端 通常は315°Cから371°C(600°Fから700°F)の範囲です。 鉛入りはんだ 371°C~427°C(700°F~800°F) 鉛フリーはんだ.

維持する はんだごての温度を一定に保つ 過熱、コンポーネントの損傷、または冷間はんだ接合を防ぐために重要です。 温度制御ステーション さまざまなコンポーネントを正確に調整し、優れたはんだ付け結果を確保し、 熱による損傷.

温度制御機能付きはんだごて先は、部品のサイズや熱要件に応じて素早く調整できるため、効率が向上します。適切な はんだごての温度管理 信頼性が高く強力なスルーホールはんだ接合を実現し、欠陥や故障のリスクを軽減するための鍵となります。

効果的なフラックス塗布方法

ちゃんとした フラックス塗布 信頼性と強さを達成するための重要なステップです スルーホールはんだ接合、それは大幅に強化されるので はんだの流れと濡れ コンポーネントのリード線上。

効果的なフラックス塗布により、クリーンで 信頼性の高いはんだ接合部 スルーホール部品にフラックスを塗布する場合は、プリント基板 (PCB) 上に余分な残留物が蓄積しないように、少量にすることが重要です。

フラックスペンやブラシは、 コンポーネントリードへの正確な適用 はんだ付け前にフラックスは酸化物を除去する上で重要な役割を果たします。 はんだの接着性の向上、表面張力が低下します。これにより、はんだ接合部がより強くなり、信頼性が高まります。

正しいフラックス塗布方法を使用することで、技術者ははんだがスムーズかつ均一に流れることを保証し、堅牢で信頼性の高いスルーホールはんだ接合部を実現できます。

コンポーネント配置のベストプラクティス

効果的なフラックス塗布は、信頼性の高いスルーホールはんだ接合部の基礎となりますが、優れたはんだ付け結果を保証するには、プリント回路基板 (PCB) 上のコンポーネントの戦略的な配置も同様に重要です。コンポーネント配置のベスト プラクティスは、スルーホールはんだ接合部の品質に顕著な影響を及ぼします。コンポーネント間の間隔が適切であれば、手作業によるはんだ付けが容易になり、はんだブリッジのリスクが軽減されます。

| コンポーネントの配置に関する考慮事項 | ベストプラクティス |

|---|---|

| コンポーネント間の間隔 | 手作業によるはんだ付けを容易にするために十分な間隔を保つ |

| 小型表面実装部品の配置 | 効率的なウェーブはんだ付けのためにウェーブ方向に対して垂直に配置する |

| 小型部品の熱バランス | 過熱や損傷を防ぐために適切な熱バランスを確保します |

PCB 契約メーカーと連携することで、部品の配置を最適化し、スルーホールはんだ付けプロセスを効率化できます。部品の配置が適切であれば、はんだ付け接合部の品質と PCB 全体の信頼性が向上します。部品の配置がクリーンかつ適切に整列していることを確認して、優れたはんだ付け結果を保証します。これらのベスト プラクティスに従うことで、メーカーは高品質のスルーホールはんだ付け接合部と信頼性の高い PCB パフォーマンスを実現できます。

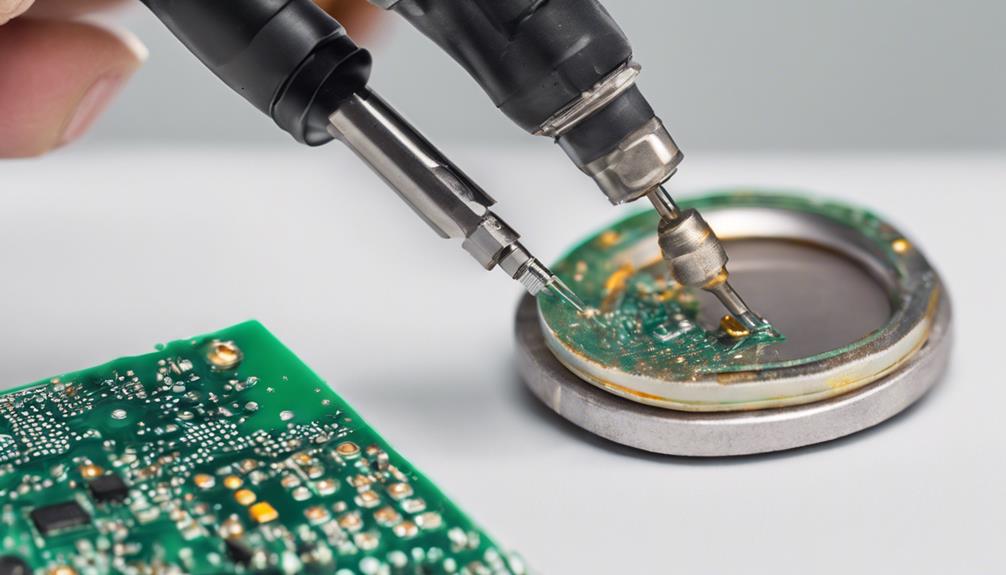

効率的なはんだ除去のためのはんだ吸い取り

賢明な使用 はんだ吸い上げ、活用する技術 毛細管現象 余分なはんだを取り除くことで、はんだ除去プロセスを大幅に効率化し、 効率的な除去 または交換 スルーホール部品.

はんだ吸い上げ、別名 はんだ除去用編組は、余分なはんだを除去するために使用されるフラックスでコーティングされた銅編組です。編組をはんだ接合部に配置し、はんだごてで加熱してはんだを溶かし、溶けたはんだを吸収します。このプロセスは、スルーホール部品から余分なはんだを洗浄するのに効果的です。 PCB(プリント基板)コンポーネントの取り外しや交換が可能になります。

はんだ吸い上げの主な利点は次のとおりです。

- 余分なはんだを効率的に除去

- 効率的なコンポーネントの取り外しや交換が可能

- PCBやスルーホール部品の洗浄に効果的

- 適切な技術と高品質のはんだ除去ブレードを使用した迅速かつ効率的なはんだ除去プロセス

最適なはんだ流れのための予熱

による PCBの予熱 約100~150℃の温度まで、 部品への熱衝撃 最小限に抑えられ、 理想的なはんだの流れ が容易になります。スルーホール部品のはんだ付けにおけるこの重要なステップにより、敏感な部品が損傷から保護されます。

PCBを予熱することで、 一貫したはんだ付け結果特に大型または多層PCBの場合、 全体的に温度勾配はんだ付け中の均一な加熱により、回路基板の冷接点や熱ストレスのリスクが軽減されます。

予熱により、部品の温度が安定し、はんだの流れが効率化され、欠陥の可能性が減ります。この技術は、温度変化が重大な影響を及ぼす可能性がある複雑な PCB では特に重要です。

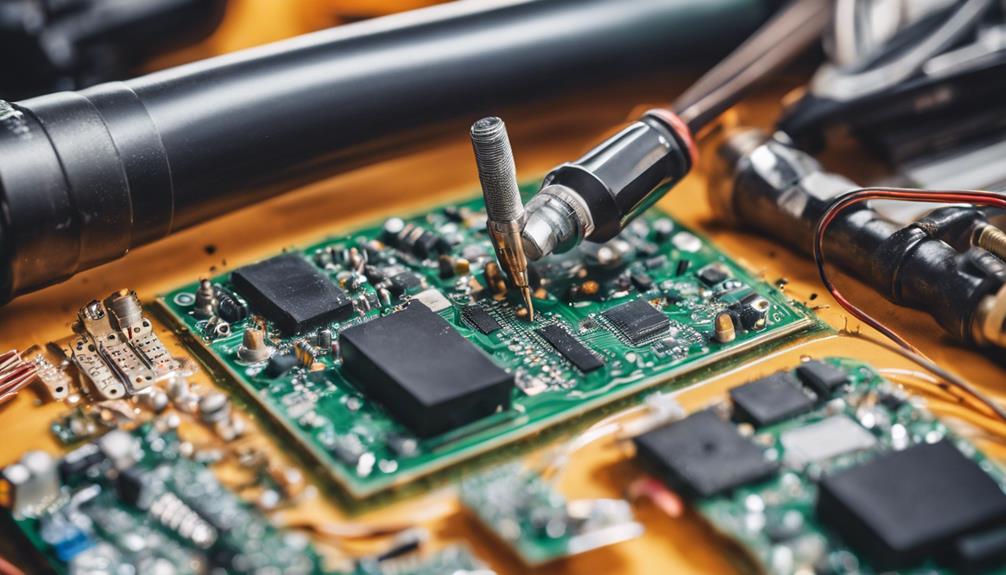

代替はんだ除去技術の検討

代替はんだ除去技術の領域では、 はんだ除去ツール そして ヒートガンのテクニック 効率的なコンポーネント除去を実現する上で重要な役割を果たします。

このセクションでは、余分なはんだを効果的に除去できる Hakko FR-301 やホットエアガンなどの特殊なツールを含む、はんだ除去に使用されるさまざまなツールと方法について説明します。

使用したはんだ除去ツール

はんだ除去ツールは、従来のものでも代替のものでも、はんだを効率的に除去するのに重要な役割を果たします。 スルーホール部品リード適切なはんだ除去ツールの選択は、スルーホール部品の再加工プロセスの有効性に大きな影響を与える可能性があります。

- 次のような専門ツールを活用しましょう ハッコー FR-301 はんだ除去ツール スルーホール部品のはんだ除去を効率的に行います。

- ブレードハンダ付けチップを使用するか、丸いコテ先を押し付けることを検討してください。 はんだ吸い取り線 安全かつ効果的なはんだ除去を実現します。

- 代替方法としては、 小型ハンドドリル スルーホール部品のリードからはんだを素早くきれいに除去できます。

- の 吹き付け技法熱とはんだを塗布した後、ソーダストローで息を吹きかけるという方法も、PCB の穴からはんだを効果的に除去できます。

で スルーホール技術, はんだ除去ツール は、ホールはんだ付けおよび手作業はんだ付けのプロセス中にスルーホール部品から余分なはんだを除去するために不可欠です。適切なはんだ除去ツールとテクニックを使用することで、専門家は効率的で信頼性の高いスルーホール部品の再作業を保証できます。

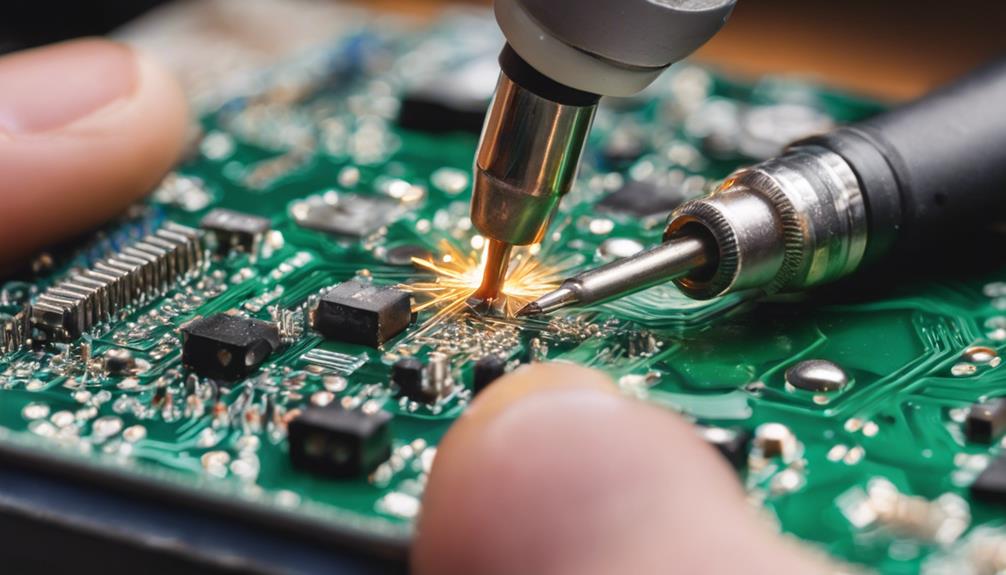

ヒートガンのテクニック

従来のはんだ除去方法に代わる効果的な方法の1つは、 ヒートガンのテクニック余分なはんだを効率的に除去できる スルーホール部品このアプローチは、 はんだ除去用編組 または はんだ吸い取り器.

ヒートガン法では、 制御された熱 はんだ接合部に熱を当てることで、はんだを溶かして簡単に除去できます。この技術は、はんだが固まってしまったり、はんだが多すぎたりするスルーホール部品に特に効果的です。ヒートガンの空気流をはんだ接合部に当てることで、はんだが液化し、簡単に吹き飛ばしたり吸い取ったりして、きれいにはんだを除去することができます。

達成するために 最適な結果ヒートガンの温度を練習して制御することが重要です。 適切に管理された温度 はんだが効率的に溶け、除去しやすくなります。ヒートガンのテクニックを習得することで、電子機器愛好家や専門家ははんだ除去プロセスを効率化し、時間を節約し、スルーホール部品のはんだ付けテクニック全体を向上できます。

SMT コンポーネント配置マシンに推奨されるはんだ付け技術は何ですか?

SMT部品配置機に関しては、 トップ SMT 部品配置機メーカー 最良の結果を得るためには、選択的はんだ付けとリフローはんだ付けが推奨されます。PCB 上にコンポーネントを正確かつ効率的に配置するためには、これらの方法をお勧めします。これらの方法により、高品質のはんだ接合部と信頼性の高い電気接続が保証されます。

はんだブリッジとエラーを最小限に抑える

最小限に抑えるには はんだブリッジ そして エラー細部への注意が不可欠です。予防策と 徹底的な検査はんだ付け不良を大幅に低減できます。

次のセクションでは、はんだの流出を防ぎ、エラーを検査して、信頼性が高く効率的なスルーホール部品のはんだ付けを保証するための重要な戦略について説明します。

はんだの流出を防ぐ

はんだ付け工程を適切に管理することは、 はんだ流出、よくある問題で、 はんだブリッジ およびエラー スルーホール部品のはんだ付けいくつかの ベストプラクティスはんだ流出のリスクを最小限に抑え、 信頼性の高い接続 スルーホール部品間。

はんだの流出を防ぐには、次のガイドラインに従ってください。

- 余分なはんだが隣接するコンポーネントに流れ落ちるのを防ぐため、はんだの量を制御してください。

- 適切なはんだの流れを促進し、エラーを防ぐために、はんだ付けする前に金属表面が清潔であることを確認してください。

- はんだが過剰に流れ出ることを防ぐために、十分な冷却時間を維持してください。

- 高品質のはんだ付けツールと材料を使用して適切なはんだ付け技術を採用し、強力で信頼性の高い接合を保証します。

エラーを検査する

スルーホールはんだ付け時の効果的な品質管理は、エラーを綿密に検査することにかかっています。はんだブリッジや接合部の弱さが検出されないと、回路の誤動作や故障につながる可能性があるためです。はんだ接合部を検査して、コンポーネント間の短絡を引き起こす可能性のあるはんだブリッジなどの潜在的なエラーがないかどうか確認することが重要です。拡大鏡や検査ツールを使用して、はんだ付けエラーを特定し、リードと PCB パッド間の適切な接続を保証します。

| エラーの種類 | 説明 |

|---|---|

| はんだブリッジ | コンポーネント間の短絡 |

| 弱い接続 | 不完全なはんだ接合部または冷えたはんだ接合部 |

| はんだ不足 | 穴を埋めるにはんだが不十分 |

| 余分なはんだ | 隣接するパッド間のはんだの広がり |

| フィレット形成不良 | 接合部の弱さが回路の故障につながる |

スルーホールはんだ付け中のエラーを定期的に検査することで、ショート、接合部の弱さ、回路の故障などの一般的な問題を防ぐことができます。はんだブリッジを最小限に抑え、適切な接続を確保することで、信頼性が高く効率的な回路パフォーマンスを確保できます。徹底した検査は、エラーを特定して修正し、スルーホールはんだ付け作業の品質と信頼性を確保するための鍵となることを忘れないでください。

よくある質問

スルーホール部品をはんだ付けする方法は?

電子機器の故障の75%は、 はんだ付け技術が不十分?

スルーホール部品を効果的にはんだ付けするには、リード線をPCBの穴に挿入し、確実に平らにフィットさせます。 はんだごて続いてはんだ付けを行い、流れて しっかりした接続はんだが冷えるまで所定の位置に保持し、リードの周りに信頼性の高いフィレットを作成します。

スルーホールはんだ付けに最適なはんだ先端部は何ですか?

はんだごての先端を選択する際は スルーホールはんだ付け、 ノミの先端 最良の選択です。平らなエッジにより、表面積が広くなり、効率的に作業できます。 熱伝達 コンポーネントのリードと PCB パッドに。この設計により、小型コンポーネントの正確なはんだ付けと、大型のスルーホール部品への効果的な熱伝達が可能になり、一貫したはんだ付け結果が得られます。

チゼルチップは安定した温度制御と汎用性を備えているため、スルーホールはんだ付けアプリケーションに最適なソリューションです。

スルーホールはんだ付けの一般的な要件は何ですか?

成功のために スルーホールはんだ付けいくつかの重要な要件を満たす必要があります。

まず、プリント基板(PCB)は適切に穴あけされ、 メッキスルーホール 信頼性の高い電気接続を保証するために、適切な直径と材質のリード線を備えたコンポーネントを選択する必要があります。適切な はんだ合金 適切な融点とフラックスを持つものを選択する必要があります。

さらに、清潔で温度管理された はんだ付け環境 は不可欠です。最後に、作業者は適切なはんだ付けスキルを持ち、確立された技術に従って、強力で信頼性の高い接合を実現する必要があります。

スルーホールはんだ付けの名称は何ですか?

何十年もの間エンジニアを悩ませてきた昔からの疑問: この尊敬される技術の名前は何ですか? 説明させてください。それは、スルーホールはんだ付け (THS) に他なりません。

この堅固な方法は、 電子アセンブリ 1950年代から、高ストレス環境でも揺るぎない信頼性を提供してきました。 メッキスルーホールTHSは保証します 堅牢な電気 機械的な接続にも使用されるため、エレクトロニクスの世界では欠かせないツールとなっています。