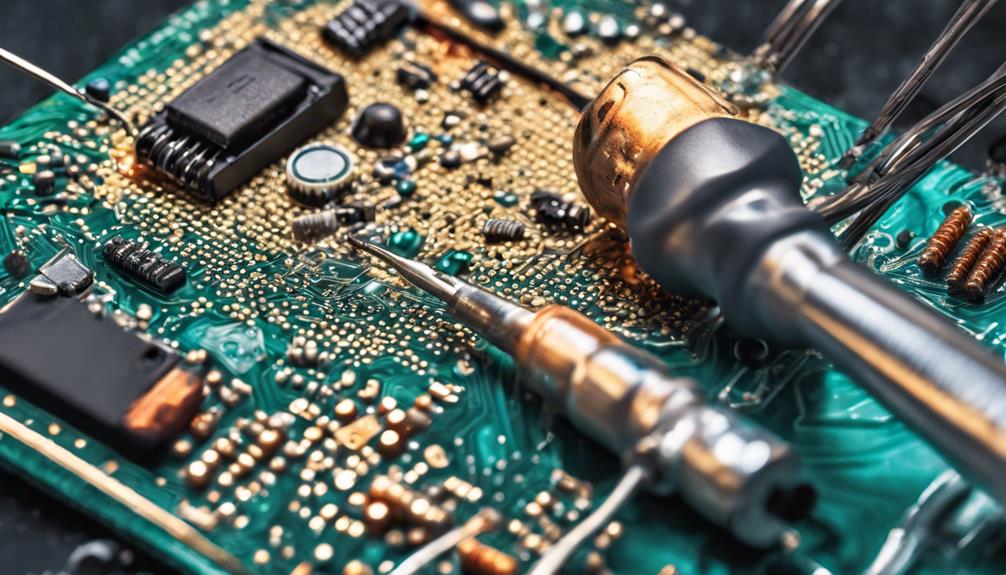

La soldadura de componentes de orificio pasante requiere precisión y atención al detalle. Dominar siete técnicas esenciales es vital para lograr uniones de soldadura confiables y eficientes. Gestión de temperatura es clave, con un control preciso de la temperatura que evita el sobrecalentamiento y las juntas frías. Aplicación efectiva de fundente, colocación adecuada de los componentesy mecha de soldadura para desoldar también son esenciales. Precalentamiento para un mejor flujo de soldadura, evitando que la soldadura se escurra y inspeccionando errores Completa la lista de técnicas críticas. Al comprender estas técnicas, los fabricantes pueden garantizar uniones de soldadura confiables y eficientes y maximizar todo el potencial de la soldadura de componentes de orificio pasante.

Conclusiones clave

- Mantenga una temperatura constante del soldador entre 315 °C y 427 °C para evitar el sobrecalentamiento y las juntas frías.

- Aplique fundente con precisión utilizando bolígrafos o pinceles para mejorar el flujo de soldadura y la humectación de los cables de los componentes.

- Asegure la colocación adecuada de los componentes con el espacio adecuado para facilitar la soldadura manual y las juntas limpias.

- Utilice precalentamiento para minimizar el choque térmico y facilitar el flujo de soldadura ideal, reduciendo defectos y protegiendo componentes sensibles.

- Inspeccione periódicamente para evitar cortocircuitos, uniones débiles y mal funcionamiento, y para identificar y corregir errores para un rendimiento confiable del circuito.

Dominar la temperatura del soldador

Dominar la temperatura esencial del soldador es un paso vital para lograr uniones de soldadura de orificio pasante confiables y fuertes, ya que afecta directamente la calidad de la unión y la integridad de los componentes.

El rango de temperatura ideal para puntas de soldador de orificio pasante normalmente cae entre 315°C y 371°C (600°F a 700°F) para soldadura con plomo y 371°C a 427°C (700°F a 800°F) para soldadura libre de plomo.

Mantener un temperatura constante del soldador es fundamental para evitar el sobrecalentamiento, daños a los componentes o uniones soldadas en frío. Estaciones de control de temperatura Ofrece ajustes precisos para diferentes componentes, asegurando excelentes resultados de soldadura y evitando daño térmico.

Las puntas de soldador con control de temperatura pueden mejorar la eficiencia al permitir ajustes rápidos según el tamaño del componente y los requisitos de calor. Adecuado Gestión de temperatura del soldador. es clave para lograr uniones de soldadura de orificio pasante confiables y fuertes, reduciendo el riesgo de defectos o fallas.

Métodos efectivos de aplicación de fundente

Adecuado aplicación de fundente es un paso esencial para lograr confiabilidad y solidez uniones de soldadura a través de orificios, ya que mejora enormemente flujo de soldadura y humectación en los cables de los componentes.

La aplicación eficaz del fundente garantiza una limpieza y uniones de soldadura confiables en componentes de orificio pasante. Al aplicar fundente, es importante hacerlo con moderación para evitar la acumulación excesiva de residuos en la placa de circuito impreso (PCB).

Un lápiz fundente o un pincel son ideales para Aplicación precisa en cables de componentes. antes de soldar. El fundente juega un papel fundamental en la eliminación de óxidos, mejorar la adhesión de la soldaduray reduciendo la tensión superficial. Esto da como resultado uniones de soldadura más fuertes y confiables.

Al utilizar el método de aplicación de fundente correcto, los técnicos pueden garantizar que la soldadura fluya de manera suave y uniforme, lo que resulta en uniones de soldadura de orificio pasante robustas y confiables.

Mejores prácticas de colocación de componentes

La aplicación efectiva de fundente prepara el escenario para uniones de soldadura confiables a través de orificios, e igualmente importante es la ubicación estratégica de los componentes en la placa de circuito impreso (PCB) para garantizar excelentes resultados de soldadura. Las mejores prácticas para la colocación de componentes tienen un impacto notable en la calidad de las uniones de soldadura con orificios pasantes. El espacio adecuado entre los componentes garantiza una soldadura manual más sencilla y reduce el riesgo de puentes de soldadura.

| Consideraciones sobre la ubicación de los componentes | Mejores prácticas |

|---|---|

| Espaciado entre componentes | Mantenga suficiente espacio para una fácil soldadura manual |

| Colocación de pequeñas piezas de montaje en superficie. | Colóquelo perpendicular a la dirección de la onda para una soldadura por ola eficiente |

| Balanza térmica para piezas pequeñas. | Asegure el equilibrio térmico adecuado para evitar el sobrecalentamiento o daños. |

La colaboración con un fabricante contratado de PCB puede ayudar a optimizar la ubicación de los componentes para procesos de soldadura de orificios pasantes eficientes. La colocación adecuada de los componentes mejora la calidad de la unión soldada y la confiabilidad general de la PCB. Asegure una colocación de componentes limpia y correctamente alineada para garantizar excelentes resultados de soldadura. Siguiendo estas mejores prácticas, los fabricantes pueden lograr uniones de soldadura de orificios pasantes de alta calidad y un rendimiento confiable de PCB.

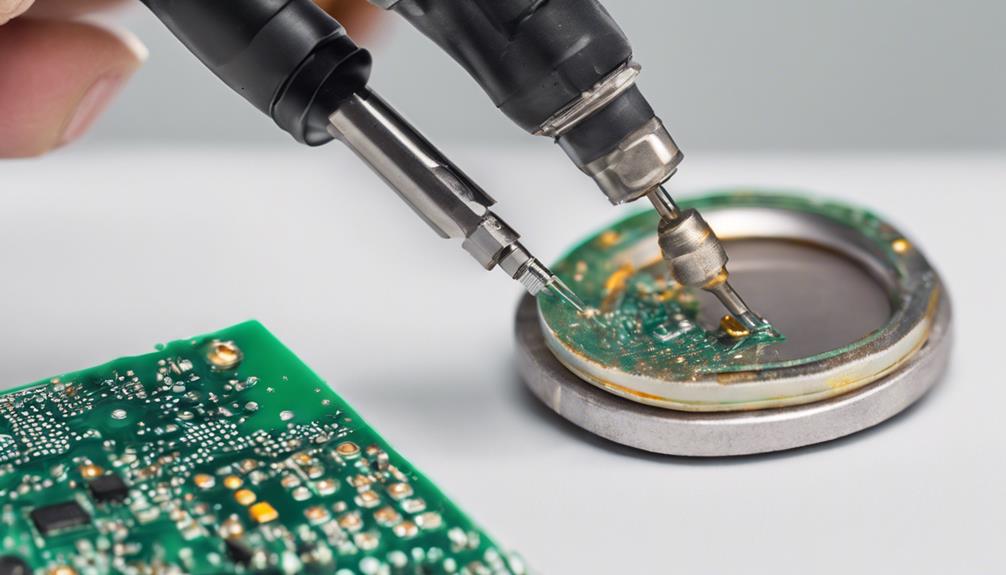

Mecha de soldadura para una desoldadura eficiente

El uso juicioso de mecha de soldadura, una técnica que aprovecha acción capilar Para eliminar el exceso de soldadura, puede agilizar enormemente el proceso de desoldar y facilitar la eliminación eficiente o reemplazo de componentes de orificio pasante.

Mecha de soldadura, también conocida como trenza desoldadora, es una trenza de cobre recubierta con fundente que se utiliza para eliminar el exceso de soldadura. La trenza se coloca sobre la junta de soldadura, se calienta con un soldador para derretir la soldadura y luego absorbe la soldadura fundida. Este proceso es efectivo para limpiar el exceso de soldadura de los componentes con orificios pasantes y PCB, permitiendo la extracción o sustitución de componentes.

Algunos beneficios clave de la soldadura por mecha incluyen:

- Eliminación eficiente del exceso de soldadura

- Permite la extracción o sustitución eficiente de componentes.

- Eficaz para limpiar PCB y componentes de orificio pasante

- Proceso de desoldadura rápido y eficiente con técnica adecuada y trenza desoldadora de calidad.

Precalentamiento para un flujo de soldadura óptimo

Por precalentar la PCB a una temperatura de alrededor de 100-150°C, Choque térmico a los componentes. se minimiza y flujo de soldadura ideal se facilita. Este paso esencial en la soldadura de componentes de orificio pasante garantiza que los componentes sensibles estén protegidos contra daños.

Precalentar la PCB ayuda a lograr resultados de soldadura consistentes, particularmente para PCB grandes o multicapa, minimizando el gradiente de temperatura en todos los ámbitos. Este calentamiento uniforme durante la soldadura reduce el riesgo de juntas frías y tensión térmica en la placa de circuito.

Mediante el precalentamiento, los componentes alcanzan una temperatura estable, lo que permite un flujo de soldadura eficiente y reduce la probabilidad de defectos. Esta técnica es especialmente importante para PCB complejos donde las variaciones de temperatura pueden tener consecuencias importantes.

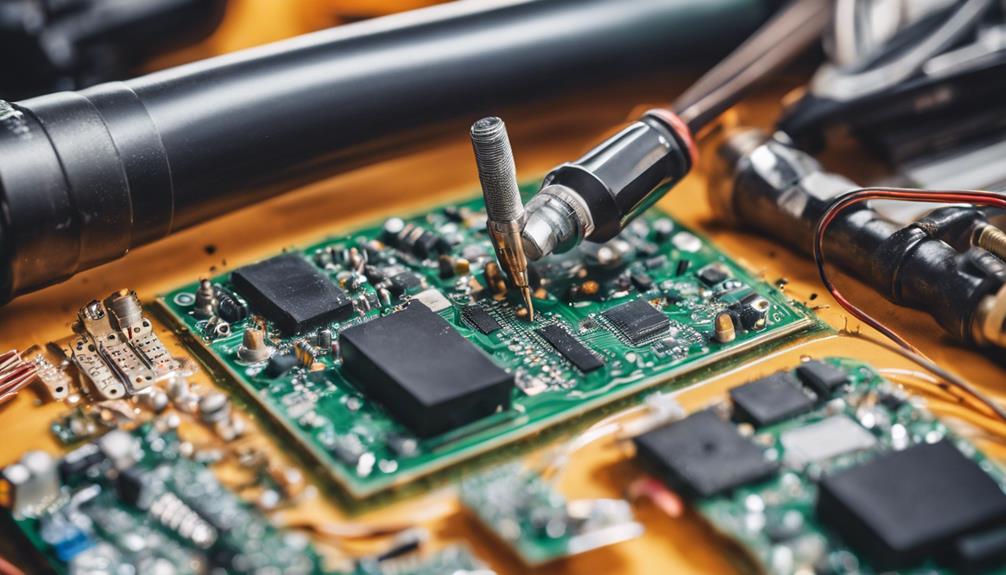

Se exploran técnicas de desoldadura alternativas

En el ámbito de las técnicas de desoldadura alternativas, la elección de herramientas para desoldar y tecnicas con pistola de calor desempeñan un papel fundamental a la hora de lograr una eliminación eficiente de los componentes.

Esta sección examinará las diversas herramientas y métodos utilizados para desoldar, incluidas herramientas especializadas como la Hakko FR-301 y pistolas de aire caliente, que permiten la eliminación efectiva del exceso de soldadura.

Herramientas de desoldar utilizadas

Las herramientas de desoldar, ya sean tradicionales o alternativas, desempeñan un papel crucial en la eliminación eficiente de la soldadura de cables de componentes de orificio pasante. La selección de la herramienta desoldadora adecuada puede tener un impacto sustancial en la efectividad del proceso de retrabajo de componentes de orificio pasante.

- Utilice herramientas especializadas como el Herramienta desoldadora Hakko FR-301 para desoldar eficientemente componentes con orificios pasantes.

- Considere usar una punta de soldadura de hoja o presionar una punta de hierro redonda en mecha de soldadura para una desoldadura segura y eficaz.

- Métodos alternativos como usar un taladro de mano pequeño puede ofrecer una eliminación rápida y limpia de la soldadura de los cables de los componentes con orificios pasantes.

- El técnica de soplado, que implica soplar una pajita de refresco después de aplicar calor y soldadura, también puede eliminar eficazmente la soldadura de los orificios de la PCB.

En tecnología de orificio pasante, herramientas para desoldar son esenciales para eliminar el exceso de soldadura de las piezas con orificios pasantes durante los procesos de soldadura con orificios y soldadura manual. Al emplear las herramientas y técnicas de desoldadura adecuadas, los profesionales pueden garantizar un retrabajo eficiente y confiable de los componentes de orificio pasante.

Técnicas de pistola de calor

Una alternativa eficaz a los métodos tradicionales de desoldar es la aplicación estratégica de tecnicas con pistola de calor, que puede eliminar eficientemente el exceso de soldadura de componentes de orificio pasante. Este enfoque ofrece una manera rápida y eficiente de limpiar agujeros sin depender de trenza desoldadora o retoños de soldadura.

El método de la pistola de calor implica aplicar calor controlado a la unión de soldadura, permitiendo que la soldadura se derrita y se elimine fácilmente. Esta técnica es particularmente efectiva para componentes de orificio pasante con soldadura persistente o excesiva. Al dirigir el flujo de aire de la pistola de calor hacia la unión de soldadura, la soldadura se licua y se puede soplar o eliminar fácilmente para una desoldadura limpia.

Conseguir resultados óptimos, es fundamental practicar y controlar la temperatura de la pistola de calor. A temperatura bien controlada Asegura que la soldadura se derrita de manera eficiente, lo que facilita su eliminación. Al dominar las técnicas de las pistolas de calor, los entusiastas y profesionales de la electrónica pueden optimizar su proceso de desoldadura, ahorrando tiempo y mejorando las técnicas generales de soldadura de componentes de orificio pasante.

¿Qué técnicas de soldadura se recomiendan para las máquinas de colocación de componentes SMT?

Cuando se trata de máquinas de colocación de componentes SMT, es crucial utilizar Principales fabricantes de máquinas de colocación de componentes SMT. para mejores resultados. La soldadura selectiva y la soldadura por reflujo son técnicas recomendadas para la colocación precisa y eficiente de componentes en PCB. Estos métodos garantizan uniones de soldadura de alta calidad y conexiones eléctricas fiables.

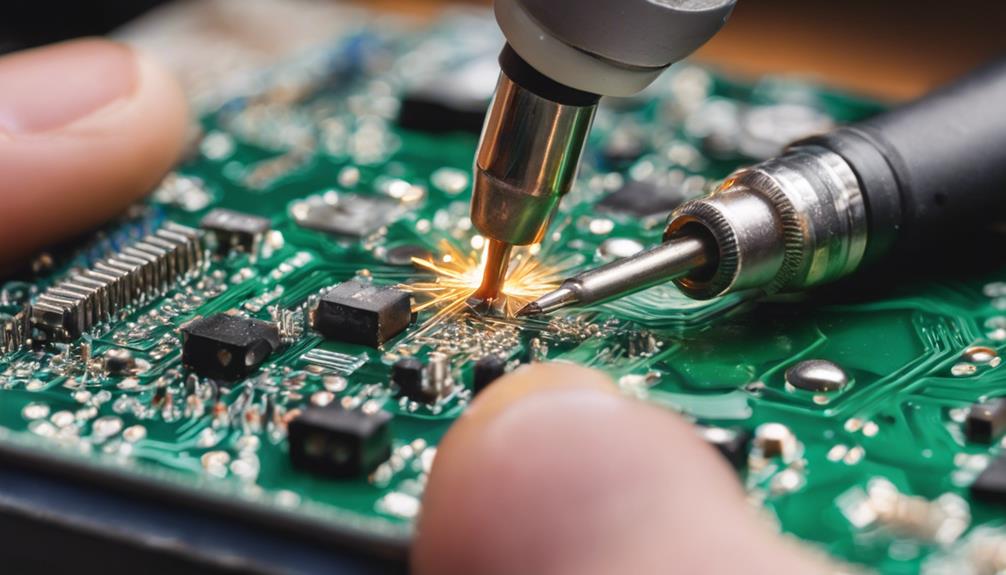

Minimizar puentes de soldadura y errores

Cuando se trata de minimizar puentes de soldadura y errores, la atención al detalle es esencial. Adoptando una combinación de medidas preventivas y inspección minuciosa, los defectos de soldadura se pueden reducir considerablemente.

En la siguiente sección, discutiremos estrategias clave para prevenir el escurrimiento de soldadura e inspeccionar errores, asegurando una soldadura de componentes de orificio pasante confiable y eficiente.

Evite el escurrimiento de soldadura

El control adecuado del proceso de soldadura es esencial para prevenir escorrentía de soldadura, un problema común que puede llevar a puentes de soldadura y errores en soldadura de componentes a través de orificios. Al adoptar algunos mejores prácticas, puede minimizar el riesgo de escurrimiento de soldadura y garantizar conexiones confiables entre los componentes del orificio pasante.

Para evitar que la soldadura se escurra, siga estas pautas:

- Utilice una cantidad de soldadura controlada para evitar un exceso de soldadura que pueda fluir hacia los componentes adyacentes.

- Confirme que las superficies metálicas estén limpias antes de soldar para promover un flujo de soldadura adecuado y evitar errores.

- Mantenga un tiempo de enfriamiento adecuado para evitar que la soldadura fluya excesivamente.

- Emplee una técnica de soldadura adecuada, utilizando herramientas y materiales de soldadura de calidad para garantizar uniones fuertes y confiables.

Inspeccionar en busca de errores

El control de calidad eficaz durante la soldadura a través de orificios se basa en una inspección meticulosa de errores, ya que los puentes de soldadura no detectados y las uniones débiles pueden culminar en fallas y mal funcionamiento del circuito. Es vital inspeccionar las uniones de soldadura para detectar posibles errores, como puentes de soldadura, que pueden provocar cortocircuitos entre componentes. Utilizando una lupa o una herramienta de inspección, identifique cualquier error de soldadura y garantice una conexión adecuada entre los cables y las almohadillas de PCB.

| Tipo de error | Descripción |

|---|---|

| Puentes de soldadura | Cortocircuitos entre componentes. |

| Conexiones débiles | Uniones de soldadura incompletas o en frío |

| Soldadura insuficiente | Soldadura inadecuada para llenar el agujero. |

| Exceso de soldadura | Distribución de soldadura entre pads adyacentes |

| Mala formación de filetes | Uniones débiles que provocan fallos en el circuito. |

La inspección periódica de errores durante la soldadura a través de orificios puede prevenir problemas comunes como cortocircuitos, uniones débiles y mal funcionamiento de los circuitos. Al minimizar los puentes de soldadura y garantizar conexiones adecuadas, puede garantizar un rendimiento confiable y eficiente del circuito. Recuerde, una inspección minuciosa es clave para identificar y corregir errores, asegurando la calidad y confiabilidad de su trabajo de soldadura de orificio pasante.

Preguntas frecuentes

¿Cómo soldar un componente con orificio pasante?

¿Sabías que el 75% de fallas electrónicas se atribuyen a malas técnicas de soldadura?

Para soldar eficazmente componentes de orificio pasante, inserte el cable a través del orificio de la PCB, asegurando un ajuste al ras. Aplicar calor a la junta con un soldador, seguido de la aplicación de soldadura, lo que le permite fluir y formar una conexión sólida. Mantenga la soldadura en su lugar hasta que se enfríe, creando un filete confiable alrededor del cable.

¿Cuál es la mejor punta de soldadura para soldadura por orificios pasantes?

Al seleccionar una punta de soldadura para soldadura por orificio pasante, a punta de cincel es la mejor opción. Su borde plano proporciona una superficie más grande para una eficiente transferencia de calor a los cables de los componentes y a las almohadillas de PCB. Este diseño permite una soldadura precisa en componentes pequeños y una transferencia de calor efectiva en piezas con orificios pasantes más grandes, lo que da como resultado resultados de soldadura consistentes.

El control de temperatura estable y la versatilidad de la punta de cincel la convierten en una solución ideal para aplicaciones de soldadura de orificios pasantes.

¿Cuáles son los requisitos generales para la soldadura por orificios pasantes?

Para tener éxito soldadura por orificio pasante, se deben cumplir varios requisitos clave.

Primero, la placa de circuito impreso (PCB) debe haber sido perforada y agujeros pasantes chapados para garantizar conexiones eléctricas confiables. Se deben seleccionar componentes con cables de diámetro y material adecuados. Una adecuada aleación de soldadura Se debe elegir un producto con punto de fusión y flujo adecuados.

Además, un lugar limpio y con temperatura controlada. ambiente de soldadura Es vital. Finalmente, el operador debe poseer habilidades de soldadura adecuadas y seguir técnicas establecidas para lograr uniones fuertes y confiables.

¿Cuál es el nombre de la soldadura por orificio pasante?

La vieja pregunta que ha atormentado a los ingenieros durante décadas: ¿cómo se llama esta venerada técnica? Permítame aclararle: no es otro que la soldadura por orificios pasantes (THS).

Este método incondicional ha sido la columna vertebral de ensamblaje electronico desde la década de 1950, brindando confiabilidad inquebrantable en entornos de alto estrés. Al insertar los cables de los componentes en agujeros pasantes chapados, THS garantiza eléctrico robusto y conexiones mecánicas, convirtiéndola en una herramienta indispensable en el mundo de la electrónica.