As despesas de fabricação podem ser bastante reduzidas pela implementação de uma combinação de princípios de design estratégico, soluções de automação e eficiências operacionais que visam a redução de desperdícios, produtividade da mão de obra e otimização da cadeia de suprimentos. Estratégias eficazes incluem otimizar o design e a automação de PCB, simplificar as operações da cadeia de suprimentos, aumentar a eficiência da mão de obra e alavancar tecnologias de fabricação inteligentes, e otimizar o layout e o design das instalações. Ao adotar essas estratégias, os fabricantes podem diminuir os custos de mão de obra, minimizar o desperdício de material e melhorar a produtividade geral. Além disso, desenvolver parcerias estratégicas e aprimorar processos de controle de qualidade também pode levar a economias de custos substanciais. Explore essas estratégias em profundidade para descobrir oportunidades adicionais para redução de custos.

Principais conclusões

- A implementação de soluções de automação pode reduzir os custos de fabricação em 12-18% e os custos de mão de obra em até 25%.

- Otimizar as operações da cadeia de suprimentos por meio da consolidação de fornecedores e do gerenciamento enxuto de estoque pode minimizar os prazos de entrega e reduzir custos.

- Melhorar a eficiência da mão de obra por meio de treinamento cruzado, princípios de manufatura enxuta e estratégias de melhoria contínua pode reduzir os custos de mão de obra.

- A implementação de equipamentos com eficiência energética e fontes de energia renováveis pode levar a economias de custos a longo prazo e aumentar a produtividade.

- Concentrar-se em produtos-chave com alta demanda e eliminar produtos de baixo desempenho pode otimizar a alocação de recursos e reduzir o desperdício.

Otimizando o design de PCB para redução de custos

Ao aplicar princípios de design que priorizam capacidade de fabricação e eficiência de montagem, as empresas podem reduzir significativamente as despesas de fabricação minimizando o desperdício de material, o tempo de produção e os custos de mão de obra. Otimizando Projeto de PCB é uma etapa essencial neste processo, pois permite que os processos de fabricação sejam simplificados e otimizados para melhor relação custo-benefício.

Ao selecionar componentes econômicos e reduzir recursos desnecessários no projeto, é possível obter Poupança de custos pode ser alcançado. Além disso, a implementação regras de projeto para layout de PCB pode minimizar o desperdício e melhorar rendimento da produção, resultando em custos reduzidos.

Além disso, colaborar com parceiros de fabricação no início do processo de design pode ajudar a identificar oportunidades de economia de custos e otimizações. Ao integrar essas estratégias, as empresas podem reduzir uso de material, tempo de produção e custos de mão de obra, o que resulta em economias substanciais de custos.

A otimização eficaz do design de PCB é um fator essencial na redução de despesas de fabricação e, ao priorizar a capacidade de fabricação e a eficiência de montagem, as empresas podem obter uma vantagem competitiva no setor de manufatura.

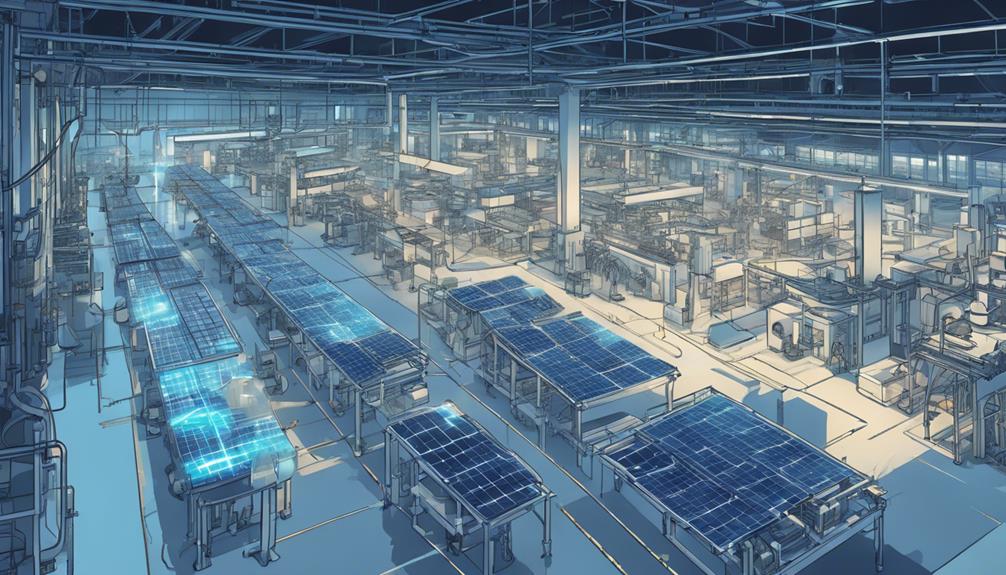

Implementando automação econômica

À medida que as empresas otimizam o design de seus PCBs para redução de custos, elas podem ampliar ainda mais essas economias implementando soluções de automação econômicas que visam processos intensivos em mão de obra e minimizam o desperdício. Ao fazer isso, eles podem reduzir custos de fabricação em 12-18% e custos de mão de obra em até 25%. Soluções de automação também podem levar a uma 30-50% diminuição de defeitos e despesas de retrabalho, resultando em economias de custos significativas.

Além disso, a implementação da automação pode melhorar a eficiência, levando a uma Aumento da produção de 30% saída. Além disso, a automação pode reduzir os custos operacionais em até 80% por meio da redução de desperdício e eficiência aprimorada. Ao adotar estratégias de automação com boa relação custo-benefício, as empresas podem reduzir os custos de mão de obra, melhorar a eficiência e aumentar a produtividade em 55%.

Otimizando as operações da cadeia de suprimentos

A otimização das operações da cadeia de suprimentos é um componente crítico para reduzir as despesas de fabricação. Ao implementar estratégias de consolidação de fornecedores, adotando práticas de gestão de estoque enxuto, e otimizando o roteamento logístico, os fabricantes podem reduzir significativamente os custos e melhorar a eficiência geral.

Essas estratégias podem ajudar a mitigar as complexidades da cadeia de suprimentos, resultando em melhores cronogramas de produção e redução de despesas.

Estratégias de Consolidação de Fornecedores

Além disso, através de consolidação de fornecedores estratégicos, as empresas podem reduzir significativamente os custos de aquisição e aumentar a eficiência da cadeia de suprimentos, alavancando descontos por volume e simplificando a comunicação com uma base de fornecedores menor e mais confiável. Ao consolidar fornecedores, as empresas podem otimizar a gestão de inventário, reduzindo prazos de entrega e minimizar rupturas de estoque. Isso, por sua vez, melhora a eficiência da cadeia de suprimentos e reduz os custos associados à aquisição.

A consolidação de fornecedores também promove relacionamentos mais fortes com os fornecedores, levando a melhor colaboração, controle de qualidade aprimorado e confiabilidade aumentada. O processo de aquisição é simplificado, reduzindo a sobrecarga administrativa, as complexidades de negociação e o risco de interrupções na cadeia de suprimentos. Além disso, a consolidação de fornecedores permite melhor controle de custos, melhora as negociações de preços, e aumenta a visibilidade de toda a cadeia de suprimentos para uma tomada de decisão mais informada.

Gestão de estoque enxuta

Ao adotar práticas de gestão de estoque enxutas, as empresas podem reduzir significativamente os níveis de estoque excedentes e otimizar o giro de estoque, minimizando assim os custos de armazenamento e maximizando a eficiência da cadeia de suprimentos. Essa abordagem envolve a implementação de práticas de estoque just-in-time (JIT) para garantir que os materiais sejam pedidos e usados somente quando necessário, reduzindo os custos de transporte e prevenindo faltas de estoque. Ao otimizar as operações da cadeia de suprimentos, as empresas podem minimizar os prazos de entrega, melhorar o fluxo de caixa e aumentar a eficiência geral.

| Benefícios | Estratégias de Gestão de Estoque Lean | Resultados |

|---|---|---|

| Redução de custos de inventário | Implementando práticas JIT | Minimizar os custos de transporte |

| Otimizando processos | Simplificando as operações da cadeia de suprimentos | Melhorias de eficiência |

| Melhorando a previsão | Gestão eficaz de inventário | Reduzindo o excesso de estoque |

| Melhorando a capacidade de resposta | Implementando práticas de estoque enxuto | Melhor capacidade de resposta às exigências do mercado |

| Aumentando a produtividade | Redução dos prazos de entrega | Economia de custos e aumento de produtividade |

Roteamento Logístico Otimizado

Eficaz otimização de roteamento logístico pode reduzir muito custos de transporte e melhorar a eficiência da cadeia de suprimentos aproveitando tecnologias avançadas planejamento de rotas, otimização de carga, e ferramentas de visibilidade em tempo real. Ao implementar estratégias otimizadas de roteamento logístico, as empresas podem minimizar atrasos na entrega, reduzir os custos de transporte e melhorar o desempenho geral desempenho da cadeia de suprimentos.

Alguns dos principais benefícios do roteamento logístico otimizado incluem:

- Redução de até 20% nos custos de transporte por meio de planejamento eficiente de rotas e otimização de carga

- Precisão de entrega aprimorada e erros manuais reduzidos por meio do uso de sistemas de gerenciamento de transporte

- Visibilidade aprimorada da cadeia de suprimentos e recursos de rastreamento em tempo real por meio de rastreamento por GPS e ferramentas de visibilidade em tempo real

Além disso, as empresas podem otimizar ainda mais suas operações logísticas colaborando com provedores de logística terceirizados, implementando estratégias de logística reversa para recuperar custos de transporte e otimizar níveis de estoque para reduzir desperdício e excesso de estoque. Ao otimizar suas operações de logística, as empresas podem obter economias de custo significativas, melhorar a satisfação do cliente e ganhar uma vantagem competitiva no mercado.

Melhorando as estratégias de eficiência do trabalho

Além disso, com destaque na busca de reduzindo despesas de fabricação, uma estratégia indispensável é aumentar a eficiência do trabalho, pois mesmo ganhos marginais em produtividade podem ter um impacto significativo nos resultados financeiros de uma empresa.

Implementando automação de processos pode reduzir significativamente os custos de mão de obra ao melhorar a eficiência e a precisão, liberando funcionários para tarefas mais complexas.

O treinamento cruzado de funcionários também pode melhorar a eficiência do trabalho ao aumentar a flexibilidade, evitar custos de mão de obra especializada e aumentar as habilidades gerais da força de trabalho.

Além disso, a adoção princípios de manufatura enxuta pode agilizar os processos de fabricação, reduzir o desperdício e otimizar a eficiência, levando, em última análise, a melhorias significativas economia de custos de mão de obra.

Além disso, o emprego de tecnologias avançadas como robótica e IA pode aumentar ainda mais a eficiência da mão de obra, diminuindo a necessidade de trabalho manual e aumentando a produtividade geral.

Finalmente, estratégias de melhoria contínua como Kaizen pode capacitar os funcionários a identificar ineficiências, melhorar processos e, finalmente, reduzir custos de mão de obra.

Aproveitando as tecnologias de fabricação inteligente

Para aumentar ainda mais os ganhos de eficiência de mão de obra, as empresas de fabricação podem alavancar tecnologias de fabricação inteligentes para revolucionar seus processos de produção e revelar economias de custo adicionais. Ao integrar tecnologias de ponta, como dispositivos IoT e soluções de IA, as empresas de fabricação podem otimizar seus processos, reduzir o tempo de inatividade e agilizar a produção.

Alguns dos principais benefícios de alavancar tecnologias de fabricação inteligente incluem:

- Automação:A implementação da automação na fabricação pode levar a economias significativas de custos ao otimizar a produção, reduzir custos de mão de obra e minimizar erros.

- Análise de dados:A análise de dados em tempo real permite a tomada de decisões proativas para melhorar o controle da produção e minimizar o desperdício nos processos de fabricação.

- Robótica e Manutenção Preditiva: A robótica na fabricação pode aumentar a produtividade, melhorar a qualidade do produto e reduzir os custos operacionais, enquanto os recursos de manutenção preditiva minimizam o tempo de inatividade do equipamento, reduzem os custos de reparo e prolongam a vida útil das máquinas de fabricação.

Otimizando Medidas de Eficiência Energética

Otimizar medidas de eficiência energética é essencial para fabricantes que buscam reduzir despesas.

Ao implementar Sistemas de Monitoramento de Energia, melhorando a eficiência da máquina e adotando Estratégias de otimização de iluminação, os fabricantes podem minimizar significativamente o desperdício de energia e diminuir custos operacionais.

Essas medidas podem ser particularmente eficazes na redução de despesas de fabricação, e sua implementação merece ser explorada.

Sistemas de Monitoramento de Energia

Os sistemas de monitoramento de energia são uma ferramenta essencial para instalações de fabricação que buscam reduzir custos operacionais e melhorar a sustentabilidade rastreando e analisando padrões de consumo de energia em tempo real. Ao implementar esses sistemas, as instalações de fabricação podem otimizar o consumo de energia, reduzir o desperdício de energia e identificar áreas para economia de custos.

Alguns dos principais benefícios dos sistemas de monitoramento de energia incluem:

- Fornecer dados em tempo real sobre o uso de energia para identificar áreas de melhoria e economia de custos

- Permitir a identificação de processos com elevado consumo de energia e a implementação de medidas de poupança energética

- Facilitando reduções significativas de custos nas operações de fabricação por meio da eficiência energética otimizada

Atualizações de eficiência da máquina

As atualizações de eficiência da máquina são um aspecto essencial da fabricação econômica, pois podem ativar economias significativas de energia e reforçar o resultado final ao otimizar os processos de produção. Ao implementar medidas de eficiência energética, as instalações de fabricação podem reduzir o consumo de energia em até 30%, resultando em economias de custos substanciais.

A manutenção regular e a calibração das máquinas são vitais para melhorar a eficiência energética e prolongar a vida útil do equipamento. Além disso, utilizar software de gerenciamento de energia para monitoramento em tempo real permite a identificação de áreas de melhoria, otimizando o uso de energia e reduzindo custos operacionais.

Investindo em fontes de energia renováveis para processos de fabricação pode levar a economia de custos a longo prazo e benefícios de sustentabilidade ambiental. Ao melhorar a eficiência da máquina, as instalações de fabricação podem reduzir o consumo de energia, diminuir os custos operacionais e aumentar eficiência geral. Isso não só beneficia o resultado final, mas também contribui para uma maior futuro sustentável.

Estratégias de otimização de iluminação

Ao complementar as atualizações de eficiência da máquina com estratégias de otimização de iluminação direcionada, as instalações de fabricação podem aproveitar economias adicionais de energia e reduzir ainda mais as despesas operacionais.

Implementando soluções de iluminação com eficiência energética pode reduzir significativamente o consumo de energia, com Tecnologia LED oferecendo até 75% de economia de energia em comparação aos sistemas de iluminação tradicionais. Isso não apenas reduz os custos de fabricação, mas também contribui para um processo de fabricação mais enxuto.

Para maximizar a economia de energia, considere as seguintes estratégias:

- Adaptar luminárias existentes com LEDs de baixo consumo de energia para reduzir contas de energia e custos de manutenção

- Implementar sensores de movimento e temporizadores para ajustar automaticamente os níveis de luz com base na ocupação e nas condições de luz natural

- Utilizar técnicas de coleta de luz natural para otimizar o uso da luz natural durante o dia, reduzindo a necessidade de iluminação artificial

Atualização e Retrofit de Equipamentos

Além disso, aumentar a eficiência da fabricação pode ser tão simples quanto atualização e modernização de equipamentos existentes, um movimento estratégico que pode gerar ganhos significativos de produtividade e reduções de custos. Ao atualizar o equipamento, as instalações de fabricação podem esperar um aumento de 10-20% em produtividade e eficiência. Isso é alcançado por meio da integração de tecnologias modernas e automação, permitindo processos simplificados e custos trabalhistas reduzidos.

Além disso, a modernização de máquinas antigas com novas tecnologias pode reduzir os custos de manutenção em 25-30%, contribuindo adicionalmente para economia de custos. Equipamentos modernizados também tendem a diminuir o consumo de energia em até 15%, levando a uma operação mais sustentável e ecologicamente correta.

Além disso, máquinas atualizadas geralmente resultam em melhor qualidade do produto e taxas de erro reduzidas, melhorando o desempenho geral da fabricação. Ao investir em atualizações e retrofits de equipamentos, as instalações de fabricação podem obter economias de custo a longo prazo e ganhar uma vantagem competitiva na indústria.

Estratégias de minimização de desperdício de materiais

Além de modernizar e modernizar equipamentos, minimizando o desperdício de material é um aspecto crítico de fabricação econômica, pois o desperdício desnecessário pode corroer significativamente as margens de lucro e prejudicar a eficiência operacional. Implementando princípios de manufatura enxuta pode reduzir substancialmente o desperdício de material, com economia potencial de até 50%.

Para conseguir isso, os fabricantes podem utilizar tecnologias avançadas como IA e aprendizado de máquina para otimizar o uso de materiais e minimizar o desperdício.

Estratégias efetivas de redução de desperdício podem levar a economias substanciais de custos em despesas de fabricação. Algumas estratégias-chave incluem:

- Simplificação dos processos da cadeia de suprimentos para diminuir o desperdício de material e melhorar a relação custo-eficácia

- Implementar melhorias contínuas no manuseio e armazenamento de materiais para reduzir o desperdício e melhorar a eficiência

- Utilizando tecnologias avançadas para otimizar o uso de materiais e minimizar o desperdício

Consolidando ofertas de produtos de forma eficaz

Através consolidação estratégica de produtos, os fabricantes podem muito simplificar suas operações, eliminar ineficiências e acessar economias substanciais de custos. Ao focar em produtos-chave com alta demanda e lucratividade, os fabricantes podem otimizar a alocação de recursos e minimizar os custos indiretos. Isso permite que eles agilizar as operações, reduzindo a complexidade da produção e melhorando a eficiência geral.

Além disso, a consolidação das ofertas de produtos permite que os fabricantes eliminem produtos de baixo desempenho ou duplicados, resultando em melhor desempenho taxas de giro de estoque e despesas reduzidas de armazenagem. Isso, por sua vez, permite que negociem melhores preços e termos com fornecedores, alavancando seu maior poder de negociação.

Otimizando o layout e o design das instalações

Otimizando layout da instalação e o design é essencial para os fabricantes que buscam reduzir despesas e melhorar eficiência operacional.

Ao otimizar o fluxo de produção, minimizar o manuseio de materiais e maximizar utilização do espaço, os fabricantes podem reduzir significativamente o desperdício, aumentar a produtividade e diminuir os custos.

Um projeto de instalação eficaz pode ter um impacto profundo nos resultados financeiros de uma empresa, e a consideração cuidadosa desses fatores é essencial para obter uma fabricação econômica.

Fluxo de produção eficiente

Ao reconfigurar os layouts das instalações para minimizar as distâncias de viagem e melhorar a eficiência do fluxo de trabalho, os fabricantes podem reduzir significativamente os custos de manuseio de materiais e melhorar o fluxo geral de produção. Este design de layout otimizado permite que os funcionários trabalhem de forma mais eficiente, reduzindo o risco de acidentes e tempo de inatividade. Como resultado, os fabricantes podem experimentar economias de custo significativas e produtividade melhorada.

Alguns benefícios principais do fluxo de produção eficiente incluem:

- Prazos de entrega reduzidos:Ao otimizar as operações, os fabricantes podem responder rapidamente às mudanças nas demandas dos clientes e reduzir os prazos de entrega, o que leva ao aumento da satisfação do cliente.

- Resíduos minimizados: A implementação de princípios de manufatura enxuta no projeto de instalações ajuda a eliminar desperdícios, reduzindo custos e impacto ambiental.

- Melhor utilização das instalações: Otimizar o layout e o design das instalações permite que os fabricantes maximizem o espaço utilizável, reduzindo custos indiretos e melhorando a eficiência geral.

Manuseio de materiais reduzido

Eficaz layout e design das instalações desempenham um papel fundamental na redução custos de movimentação de materiais, pois permitem que os fabricantes minimizem a distância percorrida pelos materiais e melhorem a eficiência do fluxo de trabalho. Ao otimizar o layout das estações de trabalho e áreas de armazenamento, os fabricantes podem reduzir muito o tempo e os custos associados ao manuseio de materiais.

A implementação de um sistema de fluxo de material simplificado também pode diminuir os requisitos de mão de obra e aumentar a produtividade geral nas operações de fabricação. Além disso, a incorporação de princípios ergonômicos no projeto de instalações pode aumentar a segurança e a produtividade dos trabalhadores, reduzindo o risco de lesões e tempo de inatividade relacionados ao manuseio de materiais.

Investir em tecnologias de automação para transporte e armazenamento de materiais também pode otimizar os processos de manuseio de materiais, aumentando a eficiência e reduzindo custos. Ao adotar essas estratégias, os fabricantes podem diminuir os custos de manuseio de materiais, melhorar a eficiência do fluxo de trabalho e criar um ambiente de trabalho mais seguro.

Maximização da utilização do espaço

O layout e o design das instalações têm um impacto profundo nas operações de fabricação, e maximizar a utilização do espaço é fundamental para reduzir custos de movimentação de materiais e melhorando a eficiência geral.

Ao otimizar layout da instalação, as empresas de fabricação podem reduzir os custos de movimentação de materiais em até 30%, aumentar capacidade de armazenamento até 50% e minimizar tempo de viagem para os funcionários, aumentando assim a produtividade.

Algumas estratégias importantes para maximizar a utilização do espaço incluem:

- Implementar um layout de instalação simplificado para reduzir o risco de acidentes e danos materiais

- Projetando um layout que minimize o tempo de viagem e maximize a capacidade de armazenamento

- Utilizando soluções de armazenamento vertical para aumentar a capacidade de armazenamento e reduzir o uso do espaço no chão

Melhorando os processos de controle de qualidade

Incorporando regularmente medidas avançadas de controle de qualidade no processo de fabricação reduz muito a probabilidade de defeitos e subsequentes recalls dispendiosos. Implementando sistemas de inspeção automatizados e utilizando tecnologias avançadas de imagem para detecção de defeitos garante a qualidade do produto e reduz defeitos. Enfatizando verificações de qualidade rigorosas previne defeitos e melhora a eficiência geral da fabricação. Ao prevenir defeitos por meio de medidas sistemáticas de controle de qualidade, os fabricantes podem reduzir desperdícios e economizar custos.

Implementando técnicas enxutas nos processos de controle de qualidade é essencial para redução de resíduos. Essa abordagem elimina etapas desnecessárias, reduz a variabilidade e melhora o fluxo do processo. Como resultado, os fabricantes podem redirecionar recursos para atividades de alto valor, aumentando a produtividade e reduzindo as despesas de fabricação.

Terceirização de atividades de fabricação não essenciais

Ao terceirizar estrategicamente atividades de fabricação não essenciais, as empresas podem redirecionar recursos para tarefas de alto valor, melhorar a eficiência geral e reduzir significativamente as despesas de fabricação. Essa abordagem permite que as empresas aproveitem a expertise de provedores de serviços especializados, resultando em economias de custo significativas.

Alguns dos principais benefícios da terceirização de atividades de fabricação não essenciais incluem:

- Redução de custos em até 60% em comparação com a produção interna

- Economizando até 30% em despesas operacionais terceirizando tarefas de fabricação

- Melhorar o controle de qualidade e reduzir os prazos de produção aproveitando a expertise externa

Desenvolvendo Parcerias Estratégicas de Forma Eficaz

Estabelecendo parcerias estratégicas com prestadores de serviços especializados pode revelar substancial Poupança de custos e ganhos de eficiência na fabricação, permitindo que as empresas realoquem recursos para atividades de alto valor e impulsionem a inovação. Ao colaborar com parceiros que possuem experiência específica da indústria, as empresas podem alavancar seus conhecimentos e capacidades para reduzir despesas de fabricação.

Recursos compartilhados, incluindo acesso a equipamentos e tecnologia especializados, também podem ser utilizados para otimizar as operações e melhorar a eficiência.

Parcerias eficazes podem ser alcançadas por meio da terceirização de atividades não essenciais para provedores de serviços especializados, permitindo que as empresas se concentrem em seus competências essenciais. Esta colaboração pode levar a soluções de fabricação com boa relação custo-benefício, qualidade aprimorada e aceleração tempo de lançamento no mercado.

Além disso, parcerias estratégicas podem facilitar o compartilhamento de melhores práticas, reduzindo o risco de erros e melhorando a eficiência geral do processo. Ao desenvolver parcerias estratégicas de forma eficaz, as empresas podem colher os benefícios de economia de custos, eficiência aprimorada e inovação, ganhando, em última análise, uma vantagem competitiva na indústria de fabricação.

perguntas frequentes

Como reduzir custos na indústria de manufatura?

Alcançar redução de custos na indústria de transformação é fundamental implementar medidas estratégicas que otimizem eficiência operacional. Isso pode ser alcançado simplificando processos, reduzindo desperdícios e aproveitando tecnologias avançadas.

Quais são os métodos para reduzir o custo de produção?

Para reduzir o custo de produção, os fabricantes podem empregar várias estratégias. Implementando princípios de manufatura enxuta elimina desperdícios e otimiza processos.

A automação e a integração de tecnologia reduzem os custos de mão de obra e melhoram a eficiência.

O gerenciamento de estoque just-in-time e as parcerias estratégicas com fornecedores minimizam os custos de material.

O agendamento otimizado da produção equilibra capacidade e demanda, reduzindo o tempo ocioso e os tempos de configuração.

Quais são as técnicas de produção mais econômicas?

Para otimizar os processos de produção, empregue técnicas de baixo custo, como manufatura enxuta, automação, e racionalização da cadeia de suprimentos.

Implemente melhorias de processo como 5S e Manutenção Produtiva Total para minimizar o desperdício e aumentar a eficiência.

Aproveite tecnologias avançadas como robótica e IA para aumentar a produtividade e reduzir os custos de mão de obra.

Além disso, considere o nearshoring e o sourcing estratégico para minimizar ainda mais as despesas e, assim, melhorar os resultados financeiros.

Como uma empresa de manufatura pode minimizar o custo de produção?

Para minimizar os custos de produção, uma empresa de manufatura pode implementar técnicas de otimização de processos. Isso inclui mapeamento do fluxo de valor e eventos kaizen, que ajudam a identificar e eliminar ineficiências. Além disso, adotar uma abordagem de manutenção produtiva total (TPM) pode reduzir o tempo de inatividade do equipamento e os custos de manutenção.