Het plaatsen van SMT-componenten is een cruciale stap bij de assemblage van elektronische apparaten nauwkeurige oriëntatie, spatiëringen uitlijning om ideale functionaliteit, betrouwbaarheid en prestaties te garanderen. Correcte componentoriëntatie, ideale afstand, en nauwkeurige uitlijningsmethoden zijn essentieel om elektrische interferentie, kortsluiting en thermische problemen te voorkomen. Geavanceerde plaatsingsmachines, geautomatiseerde systemen en ontwerpsoftwaretools helpen bij het nauwkeurig plaatsen van componenten, waardoor fouten worden geminimaliseerd en de montagetijd wordt verkort. Door een bewuste aanpak te volgen Plaatsing van SMT-componentenkunnen fabrikanten de procesefficiëntie verbeteren, de kosten verlagen en de productkwaliteit verbeteren, en het blootleggen van de complexiteit van dit proces kan tot nog grotere voordelen leiden.

Belangrijkste leerpunten

- De juiste componentoriëntatie is cruciaal voor de functionaliteit van de printplaat, rekening houdend met pin 1, polariteitsmarkeringen en uitlijningskenmerken.

- Optimale afstandstechnieken voor componenten voorkomen elektrische interferentie, bevorderen de warmteafvoer en verminderen het risico op kortsluiting.

- Nauwkeurige footprints met volledige componentgegevens zorgen voor een nauwkeurige plaatsing van de componenten, waardoor productiefouten worden voorkomen.

- Geavanceerde plaatsingsmachines met visionsystemen en robotarmen optimaliseren de plaatsing van componenten, verminderen fouten en verhogen de efficiëntie.

- Strategische plaatsingsstrategieën voor componenten verminderen signaalinterferentie en montagefouten en verbeteren de opbrengst, waardoor de algehele procesefficiëntie wordt verbeterd.

Essentiële oriëntatie van SMT-componenten

De juiste componentoriëntatie is altijd van cruciaal belang bij de assemblage van Surface Mount Technology (SMT), omdat dit rechtstreeks van invloed is op de functionaliteit en betrouwbaarheid van de printplaat. Een onjuiste oriëntatie kan leiden tot circuitstoringen, kortsluiting of onjuiste functionaliteit, wat het belang van een nauwkeurige oriëntatie van de componenten onderstreept.

Om een juiste plaatsing te garanderen, is het essentieel om pin 1 te identificeren, polariteitsmarkeringen, En uitlijningsfuncties op het onderdeel. Componenten zoals diodes, IC's en connectoren hebben specifieke oriëntatievereisten waaraan moet worden voldaan.

Gebruikmakend referentie-aanduidingen En datasheets zorgt voor een nauwkeurige componentoriëntatie tijdens plaatsing. Pin 1-identificatie is cruciaal, omdat het de polariteit en functionaliteit van het onderdeel bepaalt. Polariteitsmarkeringen, zoals een inkeping of punt, geeft de oriëntatie van het onderdeel aan. Uitlijningsfuncties, zoals een lipje of inkeping, helpen bij de juiste plaatsing.

Technieken voor optimale componentafstand

Naast het verzekeren nauwkeurige componentoriëntatie, onderhouden ideale afstand tussen de componenten is essentieel voor het voorkomen van elektrische interferentie en verzekeren juiste warmteafvoer in Surface Mount Technology (SMT)-assemblage. Effectieve technieken voor het uit elkaar plaatsen van componenten spelen een rol belangrijke rol bij het waarborgen ervan de betrouwbaarheid en levensduur van elektronische systemen.

Industriestandaarden bevelen aan minimale componentafstand gebaseerd op factoren zoals componentgrootte, thermische overwegingen en assemblagevereisten. Voldoende afstand tussen de componenten helpt het risico op beschadigingen te verminderen kortsluitingen en vergemakkelijkt het oplossen van problemen en het onderhoud. Een juiste afstand tussen de componenten draagt ook bij aan de algehele betrouwbaarheid en levensduur van het elektronische systeem door potentiële prestatieproblemen te verminderen.

Naar ideale afstand bereikenwaar ontwerpers gebruik van kunnen maken softwaretools ontwerpen om de beste plaatsing van componenten te bepalen, ervoor te zorgen dat aan de afstandsvereisten wordt voldaan en montageproblemen worden vermeden.

Enkele belangrijke overwegingen voor de ideale componentafstand zijn:

- Het handhaven van een veilige afstand tussen componenten om elektrische interferentie te voorkomen

- Zorgen voor voldoende thermische afstand voor warmteafvoer

- Vergemakkelijkt eenvoudig onderhoud en probleemoplossing door middel van toegankelijke plaatsing van componenten

PCB-ontwerp voor efficiënte plaatsing

Voor een ideale plaatsing van componenten moet het PCB-ontwerp nauwgezet rekening houden met de precieze ruimtelijke relaties tussen componenten, rekening houdend met factoren zoals: nauwkeurigheid van de voetafdruk, maten van pads, En ontwerpregels.

Onnauwkeurige voetafdrukken kunnen leiden tot problemen met de plaatsing van componenten, wat kan leiden tot fabricagefouten. Daarom moet het PCB-ontwerp garanderen dat de voetafdrukken nauwkeurig overeenkomen met de afmetingen van de componenten om dergelijke problemen te voorkomen.

Onjuiste padgroottes of -locaties kunnen leiden tot zwakke soldeerverbindingen tijdens het plaatsingsproces, waarbij het belang van een nauwkeurig kussenontwerp wordt benadrukt. Bovendien moeten ontwerpregels worden gevolgd om goed te blijven afstand van de componenten en kortsluiting voorkomen.

Voor een efficiënte plaatsing van componenten moeten voetafdrukken worden gebouwd volgens de maximaal gespecificeerde materiaalbreedte. Inclusief compleet componentgegevens in footprints maakt 3D-controle mogelijk en helpt bij mechanische ontwerpoverwegingen voor plaatsingsnauwkeurigheid.

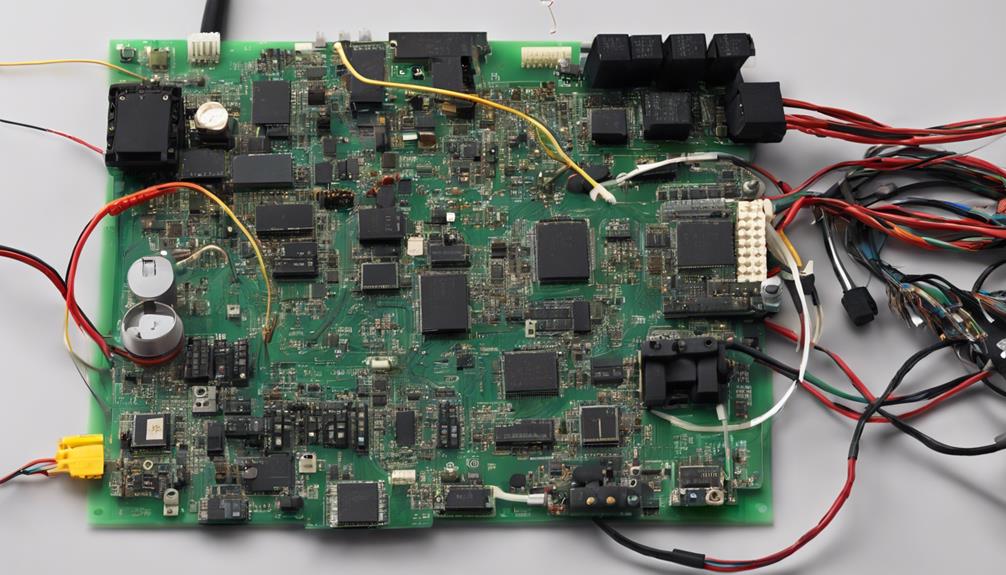

Overzicht machines voor plaatsing van componenten

Op het gebied van machines voor het plaatsen van componentenbestaan er verschillende typen en classificaties, elk met zijn unieke kenmerken en mogelijkheden.

De technieken die door deze machines worden gebruikt, zoals snelle plaatsing En precisie vision-systemen, zijn van cruciaal belang voor een nauwkeurige plaatsing van componenten.

Het begrijpen van de verschillende machinetypes en plaatsingstechnieken is essentieel voor het optimaliseren van PCB-assemblageprocessen.

Machinetypen en classificaties

Machines voor het plaatsen van componenten worden onderverdeeld in verschillende typen op basis van hun plaatsingssnelheid, nauwkeurigheid en mogelijkheden, elk geschikt voor specifieke assemblagevereisten en productievolumes.

Deze machines kunnen worden ingedeeld in drie hoofdcategorieën:

- Hogesnelheidsmachines: Deze machines zijn ontworpen voor de productie van grote volumes en kunnen tot 100.000 componenten per uur met uitzonderlijke precisie plaatsen, waardoor ze ideaal zijn voor grootschalige assemblagelijnen.

- Machines met gemiddelde snelheid: Deze machines bieden een balans tussen snelheid en nauwkeurigheid, zijn geschikt voor een breed scala aan componenten en worden vaak gebruikt in de productie van middelgrote volumes.

- Flexibele plaatsingsmachines: Uitgerust met geavanceerde vision-systemen en software, kunnen deze machines verschillende componentgroottes en -types verwerken, zich aanpassen aan uiteenlopende assemblagebehoeften en ongeëvenaarde flexibiliteit bieden.

Deze machinetypen komen tegemoet aan uiteenlopende productiebehoeften en zorgen voor een nauwkeurige en efficiënte plaatsing van componenten. Door het juiste machinetype te selecteren, kunnen fabrikanten hun assemblageprocessen optimaliseren, fouten verminderen en de productiviteit verhogen.

Technieken voor het plaatsen van componenten

Door de integratie van geavanceerde technologieën, machines voor het plaatsen van componenten zijn geëvolueerd om de nauwkeurige en efficiënte plaatsing van opbouwcomponenten op printplaten te vergemakkelijken. Deze machines, zoals pick-and-place-systemenautomatiseren de nauwkeurige positionering van componenten, waardoor een betrouwbare en hoogwaardige productie wordt gegarandeerd.

Door te benutten vision-systemen En robotarmenMachines voor het plaatsen van componenten kunnen componenten van rollen of trays oppakken en deze met precisie op aangewezen locaties op het bord plaatsen.

Geavanceerde plaatsingsmachines bieden een reeks functies die de productie-efficiëntie en nauwkeurigheid verbeteren. Snelle plaatsingsmachinesbijvoorbeeld kan bereiken plaatsing tarieven van duizenden componenten per uur, waardoor ze ideaal zijn voor de productie van grote volumes.

Bovendien kunnen deze machines een breed scala aan componentgroottes en -vormen aan, van kleine passieve componenten tot grotere geïntegreerde schakelingen. Functies zoals visie uitlijning, rotatiemogelijkheden en meerdere plaatsingskoppen voor diverse componenttypen optimaliseren de plaatsing van componenten verder.

Rol van plaatsing van SMT-componenten

Nauwkeurige plaatsing van SMT-componenten (Surface-Mount Technology) speelt een cruciale rol bij het garanderen van de betrouwbaarheid en prestaties van het eindproduct. Op het gebied van elektronische apparaten is het plaatsen van SMT-componenten een cruciale stap bij het assembleren van printplaten (PCB's), waarbij componenten nauwkeurig op het bord worden gepositioneerd. Dit proces is essentieel voor het garanderen van elektrische connectiviteit, thermisch beheeren mechanische stabiliteit in het eindproduct.

Een juiste plaatsing van SMT-componenten is onmisbaar voor:

- Zorgen voor elektrische connectiviteit en voorkomen van kortsluiting of openingen

- Thermisch beheer behouden en oververhitting voorkomen

- Biedt mechanische stabiliteit en voorkomt schade aan componenten

Naarmate de technologische vooruitgang de innovatie op het gebied van de assemblage van printplaten blijft stimuleren, wordt de rol van de plaatsing van SMT-componenten nog belangrijker. Met geavanceerde plaatsingsmachines die gebruik maken van visionsystemen en robotarmen om componenten nauwkeurig op de printplaat te positioneren, kunnen fabrikanten de productie-efficiëntie optimaliseren en ervoor zorgen dat componenten op uw bord voldoen aan de ontwerpspecificaties.

Nauwkeurige uitlijningsmethoden voor componenten

Om een nauwkeurige plaatsing van componenten met Surface Mount Technology (SMT) te garanderen, gebruiken fabrikanten geavanceerde uitlijningsmethoden die gebruikmaken van geavanceerde technologieën om fouten te minimaliseren en het assemblageproces te optimaliseren. Geautomatiseerde pick-and-place-machines worden gebruikt om een snelle en nauwkeurige uitlijning van componenten te bereiken.

Er worden vision-systemen geïmplementeerd om de juiste componentoriëntatie en plaatsing op de printplaat (PCB) te bevestigen. Vertrouwelijke markeringen dienen als uitlijningsreferentiepunten tijdens het plaatsingsproces van componenten en zorgen voor nauwkeurige registratie en positionering.

Geavanceerde software-algoritmen optimaliseren de rangschikking van componenten en minimaliseren plaatsingsfouten laseruitlijnsystemen verfijn de positionering van componenten met uitzonderlijke precisie. Bovendien verifiëren Automated Optical Inspection (AOI)-systemen de plaatsing van componenten en detecteren eventuele defecten of verkeerde uitlijningen.

SMT-assemblageprocesoptimalisatie

Het verbeteren van de SMT-assemblageproces is essentieel voor een efficiënte ontwikkeling van elektronische borden. Het begint met strategisch strategieën voor het plaatsen van componenten dat verbeteren procesefficiëntie. Door fouten te minimaliseren en de montagetijd te verkorten, kunnen fabrikanten de algehele productkwaliteit verbeteren en de productieopbrengst verhogen.

Om dit te bereiken is het belangrijk om strategieën voor de plaatsing van componenten te implementeren die prioriteit geven aan verbetering van de procesefficiëntie, verkorting van de productietijd en de ideale positionering van componenten.

Verbetering van de procesefficiëntie

Door het stroomlijnen van de SMT-assemblageproces door middel van strategische plaatsing van componenten kunnen fabrikanten dat doen aanzienlijke productiviteitswinsten te behalen, kwaliteit en kostenbesparingen. Het optimaliseren van het SMT-assemblageproces is belangrijk voor het bereiken van operationele efficiëntie, het verlagen van de kosten en het verbeteren van de productkwaliteit.

Juist technieken voor het plaatsen van componenten spelen een belangrijke rol bij het minimaliseren van fouten, het voorkomen van herbewerking en het verbeteren van de algehele productieopbrengst. Implementeren geautomatiseerde systemen voor het plaatsen van componenten kan het montageproces aanzienlijk versnellen en nauwkeurigheid garanderen.

Enkele belangrijke strategieën voor verbetering van de procesefficiëntie erbij betrekken:

- Implementatie van geautomatiseerde assemblagesystemen om de snelheid en nauwkeurigheid te verhogen

- Verfijning van de plaatsingstechnieken van componenten om fouten en herbewerking te minimaliseren

- Ontwikkelen strategische componentindelingsplannen om de workflow te stroomlijnen en de montagetijd te verkorten

Strategieën voor plaatsing van componenten

Effectieve strategieën voor het plaatsen van componenten bij SMT-assemblage omvatten een doelbewuste en systematische aanpak om een nauwkeurige componentoriëntatie, afstand en uitlijning te garanderen, die van cruciaal belang zijn voor het bereiken van hoogwaardige soldeerverbindingen en betrouwbare PCB-prestaties. Door de plaatsing van componenten te optimaliseren, kunnen fabrikanten signaalinterferentie minimaliseren, montagefouten verminderen en de algehele productie-efficiëntie verbeteren.

| Plaatsingsstrategie | Voordelen | Ontwerp Overwegingen |

|---|---|---|

| Componentoriëntatie | Vermindert signaalinterferentie | Controleer of de componenten correct draaien |

| Componentafstand | Voorkomt montagefouten | Zorg voor voldoende afstand tussen de componenten |

| Uitlijning van componenten | Verbetert de PCB-prestaties | Lijn componenten uit met PCB-functies |

| Ontwerp richtlijnen | Stroomlijnt het montageproces | Volg de vastgestelde ontwerprichtlijnen |

Het implementeren van ontwerprichtlijnen en plaatsingsregels helpt het assemblageproces te stroomlijnen, de opbrengst te verhogen en de herbewerkingskosten te verlagen. Door gebruik te maken van geautomatiseerde plaatsingsmachines kunnen fabrikanten een nauwkeurige en consistente positionering van componenten bereiken, waardoor de productienauwkeurigheid toeneemt. Door deze strategieën in hun SMT-assemblageproces te integreren, kunnen fabrikanten PCB's van hoge kwaliteit garanderen en de algehele productie-efficiëntie verbeteren.

Verkorting van de productietijd

Het verkorten van de productietijd is een cruciaal aspect van de optimalisatie van het SMT-assemblageproces, omdat het een directe invloed heeft op de productie-efficiëntie, kosteneffectiviteit en het algehele concurrentievermogen in de industrie. Optimaliseren Plaatsing van SMT-componenten is essentieel om dit doel te bereiken. Door te implementeren efficiënte plaatsingsstrategieën voor componentenFabrikanten kunnen handmatige aanpassingen minimaliseren, productiecycli verkorten en het machinegebruik maximaliseren.

Om aanzienlijk te bereiken reductie van de productietijdoverweeg dan de volgende strategieën:

- Implementeren geautomatiseerde systemen voor het plaatsen van componenten om het montageproces te versnellen.

- Gebruik geavanceerde softwaretools om de plaatsing van componenten te optimaliseren voor snellere en nauwkeurigere SMT-assemblageprocessen.

- Garantie juiste lay-out en oriëntatie van de componenten om handmatige aanpassingen en uitvaltijd te minimaliseren.

Veel voorkomende fouten bij het plaatsen van SMT-componenten

Onjuiste plaatsing van SMT-componenten kan tot een groot aantal defecten leiden functionaliteitsproblemen en korte broeken naar soldeerfouten En verzwakte elektrische verbindingen.

Een veel voorkomende fout is onjuiste rotatie van componenten, wat functionaliteitsproblemen en mogelijke kortsluitingen kan veroorzaken. Niet goed uitgelijnde componenten kan ook leiden tot soldeerfouten en verzwakken van elektrische verbindingen, waardoor de algehele betrouwbaarheid van de assemblage in gevaar komt.

Een inconsistente afstand tussen componenten kan leiden tot signaalinterferentie en de circuitprestaties beïnvloeden. Aanvullend, componenten te dichtbij plaatsen aan boordranden kan de betrouwbaarheid van de montage beïnvloeden en tot mechanische spanning leiden.

Bovendien kan het over het hoofd zien van de hoogtebeperkingen van componenten interferentie veroorzaken met aangrenzende componenten of de montage van de behuizing, wat tot ontwerpfouten kan leiden. Deze fouten kunnen schadelijk zijn voor de algehele kwaliteit en betrouwbaarheid van het eindproduct.

Hoe kan de plaatsing van componenten de effectiviteit van sourcingstrategieën voor beginners beïnvloeden?

Als je begint, moeten beginners begrijpen hoe beste strategieën voor de inkoop van componenten kan worden beïnvloed door de plaatsing van componenten. De positionering van componenten kan van invloed zijn op de doorlooptijden van inkoop, productie-efficiëntie en totale kosten. Voor een effectieve inkoopstrategie is het essentieel om vanaf het begin rekening te houden met de plaatsing van componenten.

Beste praktijken voor het plaatsen van SMT-componenten

Om circuitprestaties, betrouwbaarheid en productie-efficiëntie van hoge kwaliteit te garanderen, is het essentieel om tijdens het SMT-assemblageproces te voldoen aan strenge richtlijnen voor plaatsing van componenten en aanbevelingen van de fabrikant. De juiste plaatsing van componenten is essentieel voor betrouwbare circuitprestaties en productie-efficiëntie.

Bij Surface Mount Technology (SMT) zorgt nauwkeurige plaatsing voor maximale signaalintegriteit, thermisch beheer en mechanische stabiliteit.

Volg deze best practices om een succesvolle SMT-assemblage te realiseren:

- Houd u aan de ontwerprichtlijnen en de aanbevelingen van de fabrikant om efficiënte plaatsing en solderen van componenten te garanderen.

- Implementeer geautomatiseerde plaatsingsmachines om de snelheid en precisie bij het plaatsen van componenten te verbeteren.

- Voer grondige inspectieprocessen uit na plaatsing om kwaliteitscontrole en naleving van toleranties te garanderen, waardoor defecten en herbewerking worden voorkomen.

Veel Gestelde Vragen

Wat is de plaatsing van SMT-componenten?

SMT-componentplaatsing is de nauwkeurige positionering van componenten voor opbouwmontage op een printplaat (PCB) tijdens de montageproces. Deze cruciale stap garandeert de juiste elektrische aansluitingen en functionaliteit van de printplaat.

Geleid door de PCB-ontwerplay-outis nauwkeurige plaatsing essentieel voor het bereiken van hoge productieopbrengsten en betrouwbare elektronische producten.

Waar moeten componenten op een printplaat worden geplaatst?

Terwijl de dirigent de harmonie orkestreert elektronische componenten, strategische plaatsing op de printplaat is van het grootste belang. Componenten moeten zo worden geplaatst dat ze tot een minimum worden beperkt signaalinterferentie, optimaliseren het thermisch beheer en vergemakkelijken een efficiënte montage.

Kritieke componenten, zoals IC's en connectoren, moeten zo worden geplaatst dat een naadloze signaalstroom wordt gegarandeerd en de functionaliteit van het bord wordt gemaximaliseerd. Door de locaties van componenten zorgvuldig te selecteren, kunnen ontwerpers een symfonie creëren circuitprestaties, waar elk element in harmonie samenwerkt om de beste resultaten te bereiken.

Waar moet u als eerste op letten bij het plaatsen van componenten?

Bij het plaatsen van componenten is de primaire overweging het verifiëren van de nauwkeurigheid PCB CAD-voetafdrukken die overeenkomen met de onderdeelspecificaties. Dit garandeert de juiste padafmetingen en -locaties, waardoor beschadigingen worden voorkomen zwakke soldeerverbindingen en potentiële kortsluitingen.

Bij het plannen van de plaatsing van componenten in een PCB-indeling Welke componenten worden aanbevolen om als eerste te plaatsen?

Bij het plannen van de plaatsing van componenten in een PCB-indeling wordt aanbevolen om prioriteit te geven aan componenten met vaste locaties, zoals connectoren En schakelaars, om kritische bordafmetingen vast te stellen. Dit vormt de basis voor de algehele indeling, waardoor een efficiënt gebruik van de ruimte wordt gegarandeerd en potentiële ontwerpfouten worden geminimaliseerd.