表面実装技術(SMT)はプリント基板(PCB)の組み立て工程を変革し、基板の表面に直接部品を配置することを可能にしました。これにより、利用可能なスペースが最大化され、小型で効率的な電子機器が実現し、より高い信頼性が実現します。 コンポーネント密度SMTも増加 自動化機能生産を加速し、 PCBの信頼性を向上 SMTを使用すると、メーカーは組み立て速度を速め、生産時間を短縮し、 放熱能力その結果、SMTは大幅に向上しました 電気性能指標顧客満足度の向上につながります。PCB 製造における SMT の利点は否定できず、さらに調査を進めると、この革新的な技術のさらに多くの利点が明らかになります。

重要なポイント

- 表面実装技術 (SMT) により、PCB 上のコンポーネント密度が向上し、利用可能なスペースが最大化され、コンパクトな設計が容易になります。

- SMT は、高速コンポーネント配置により PCB アセンブリに革命をもたらし、手作業による介入を減らし、迅速な生産を保証します。

- 自動化された SMT 装置は、正確な部品配置を保証し、エラーとやり直しを減らし、PCB 修復プロセスを合理化します。

- SMT により回路密度が向上し、信号の整合性が向上し、高性能な電子デバイスの作成が可能になります。

- SMT アセンブリでは、材料費と人件費を最小限に抑え、自動化されたプロセスを通じて効率性の向上とコスト削減を実現します。

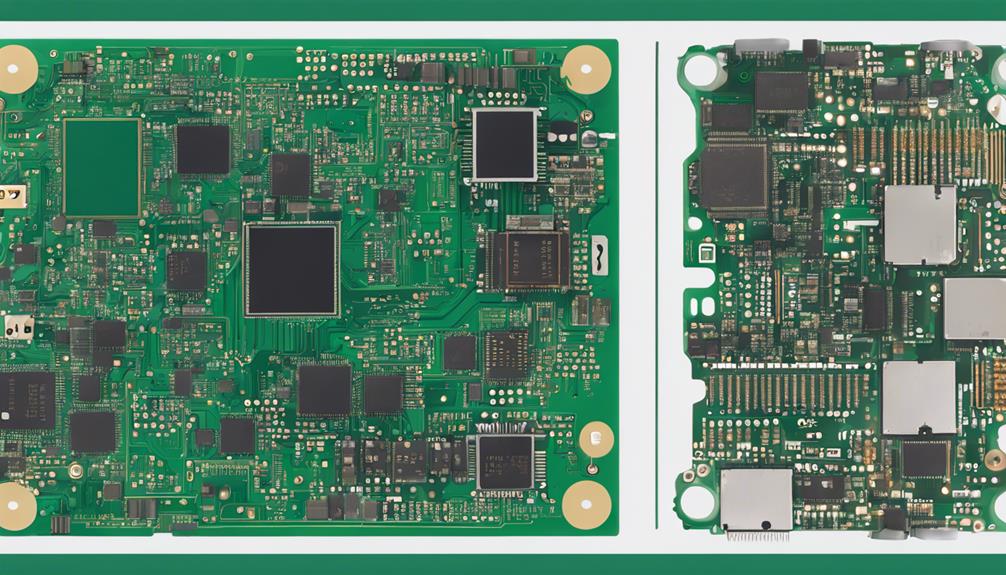

強化されたコンポーネント密度

さらに、より高い コンポーネント密度 プリント基板(PCB)上で、表面実装技術(SMT)により、より多くの コンパクトで効率的な電子機器この部品密度の向上は、基板の表面に直接部品を配置することで実現され、 利用可能なスペース.

その結果、SMT により、より小さなスペースに多くの機能を詰め込むことが可能になり、電子機器の効率とコンパクト性が向上します。SMT コンポーネントのコンパクトさにより、サイズと重量が削減され、電子機器の効率も向上します。

さらに、SMTアセンブリにおける部品密度の向上により、電子製品の性能と機能が向上します。SMTによって提供される部品密度の向上により、 合理化された効率的なPCB設計さまざまな業界に利益をもたらします。

自動化機能の向上

表面実装技術の自動化能力の向上により、 PCB組み立てプロセス 可能にすることで 高速部品配置 効率的な生産ライン。自動化された機械は、1 時間あたり 25,000 個以上の速度で部品を正確に配置できるため、迅速な生産が保証され、手動介入が最小限に抑えられます。

この高度な自動化により、 高速組立 ラインにより、PCB アセンブリの効率がさらに向上します。

自動部品配置

高度な自動部品配置マシンの登場により、SMT アセンブリの生産性は飛躍的に向上し、最先端のマシンの中には、1 時間あたり 25,000 個以上の速度で部品を配置できるものもあります。この自動化機能の向上により業界は大変革を遂げ、メーカーは複雑な電子機器に対する高まる需要に対応できるようになりました。

これらのマシンに統合された高度なビジョン システムは、コンポーネント配置の精度を保証し、エラーや欠陥を減らします。その結果、SMT アセンブリでの自動コンポーネント配置によってスループットと効率が向上し、生産サイクルが高速化され、リード タイムが短縮されます。

さらに、自動化された組み立ての精度と一貫性により、信頼性が向上した高品質のPCBを生産できます。自動化された部品配置を活用することで、メーカーは生産性の向上、 人件費の削減、製品の品質が向上し、最終的には市場での競争力が向上します。

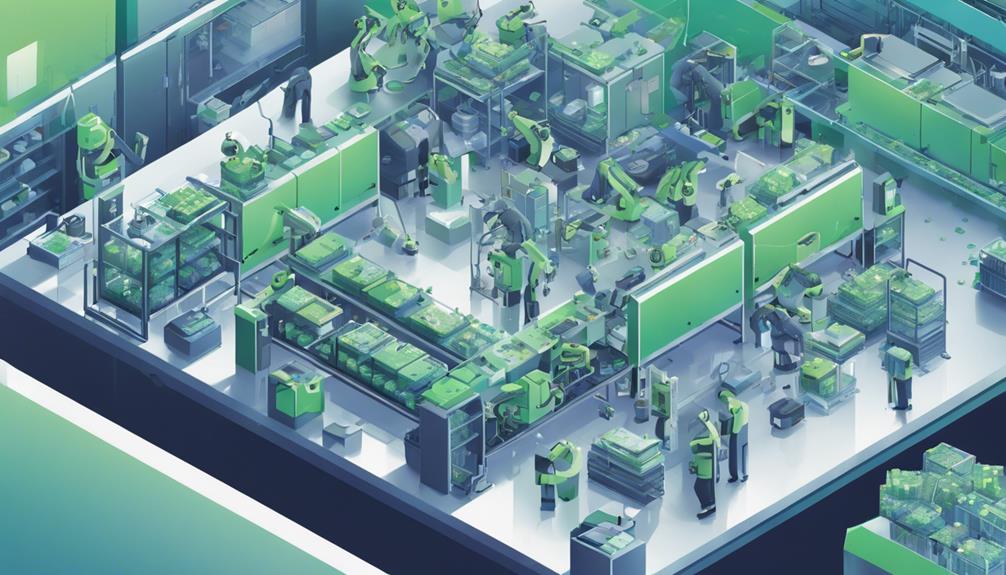

高速組立ライン

加えて、 高速組立ライン、 装備 最先端のSMT装置、指数関数的に増加している 生産能力これにより、メーカーは複雑な電子機器に対する高まる需要に対応できるようになります。

これらの高度なSMT製造ラインは、1時間あたり25,000個を超える速度で部品を配置できるため、迅速かつ効率的な生産が保証されます。 自動化機能の向上 これらの組立ラインでは、手作業による介入が減り、精度と一貫性が向上します。 コンポーネントの配置これにより、スループットが向上し、より短い時間枠でより多くの生産量を実現できます。

最先端のSMT設備は、業界の品質基準を効率的に満たす、正確で信頼性の高いPCBアセンブリを提供します。さらに、これらの高速アセンブリラインは、高密度のコンポーネントを備えた複雑な設計を処理できるため、 生産効率 そして出力します。

より速い組み立て速度を実現

表面実装技術(SMT)の導入により、 PCBアセンブリの効率特に組み立て速度の高速化に関しては、SMT によって部品密度が向上し、より狭い領域に多くの部品を配置できるようになったことが理由です。

さらに、 自動配置システム 高速部品配置を可能にし、組み立て速度の加速に貢献します。

コンポーネント密度の向上

コンパクトな表面実装部品により、部品密度が大幅に向上します。 プリント基板これによって、組み立て速度が速くなります。これは表面実装技術(SMT)の使用によって実現され、 より高い部品密度 SMT コンポーネントのサイズが小さいためです。

これらのコンポーネントはコンパクトなため、PCB上でより近接して配置することができ、 スペース利用の最適化 強化する 組立効率SMT を使用すると、特定の領域により多くのコンポーネントを配置できるため、機能性を維持しながら PCB の全体的なサイズを縮小できます。

この部品密度の増加は、 組み立て時間の短縮大量生産にはSMTが好まれる。 自動配置プロセス SMT により、基板上に配置できる部品の数も増え、組み立て効率がさらに向上します。

自動配置システム

比類のないスピードで動作し、 自動配置システム SMTでは、コンポーネントの迅速な展開が可能になり、 組立率最大25,000個の 1時間あたりのコンポーネント数これらのシステムにより、スループットが大幅に向上し、組み立てプロセスにおけるエラーが削減されます。

自動化されたSMTマシンに統合された高度なビジョンシステムは、部品配置時の精度を保証し、高品質のアセンブリを保証します。さらに、 自動はんだペースト印刷 最良のはんだ接合部を実現するために、一貫性と精度の高い塗布を保証します。

の統合 自動検査システムSMT製造におけるAOIやX線などの検査技術は、高い品質基準と欠陥検出を保証します。自動化プロセスの融合により、 高信頼性PCB 欠陥は最小限です。

その結果、SMT自動化はPCBアセンブリの全体的な品質と効率を向上させる上で重要な役割を果たします。自動配置システムを活用することで、メーカーは生産性を維持しながらアセンブリ速度を向上できます。 卓越した品質基準.

PCB信頼性要因の改善

最小限に抑えることで 機械的ストレス と関連した スルーホール部品表面実装技術 (SMT) アセンブリは、プリント回路基板 (PCB) の全体的な信頼性を大幅に向上させます。これは、スルーホール部品でよく見られる機械的故障のリスクを軽減することによって実現されます。

SMT製造の自動化により、正確な部品配置が保証され、PCBの信頼性に影響を与える可能性のあるエラーが最小限に抑えられます。さらに、SMT技術により、 回路密度、改善につながる 信号整合性 全体的なパフォーマンスの信頼性。

の排除 穴あけ SMTアセンブリでは、回路のショートやオープンの可能性を減らすことでPCBの信頼性も向上します。さらに、SMT製造プロセスには徹底した 検査手順 保証する 高品質, 信頼性の高いPCB さまざまな電子機器用途に。

SMT アセンブリを使用すると、メーカーは信頼性を高めた PCB を製造し、優れたパフォーマンスを確保して故障のリスクを最小限に抑えることができます。SMT アセンブリを活用することで、メーカーは最新の電子アプリケーションの要求を満たす信頼性の高い PCB を作成できます。

生産時間の短縮

表面実装技術(SMT)は、生産時間を短縮することで、 コンポーネントの配置 生産プロセスの合理化を実現します。

SMT を使用すると、1 時間あたり 25,000 個以上の速度でコンポーネントを配置することができ、手動配置能力をはるかに上回ります。

この効率性の向上と相まって、 自動検査システム、製造業者が生産を迅速化し、厳しい納期に間に合わせることを可能にします。

より高速なコンポーネント配置

1時間あたり25,000個以上の部品を実装できる表面実装技術(SMT)を搭載した機械は、 PCB組み立てプロセス大幅に削減 生産時間枠。 これ 迅速な配置能力 注目すべき要因である 効率性の向上が達成された SMTアセンブリを通じて。

SMT アセンブリでは、PCB 上のコンポーネントの正確な配置を自動化することで、生産時間を短縮し、全体的な効率を高めます。高度な SMT 機器は、より小さなフットプリントで PCB 上の密度を高め、アセンブリ プロセスの高速化に貢献します。

さらに、SMT製造の自動化により、効率的で信頼性の高いPCBアセンブリが保証され、生産時間枠が最適化されます。 SMT組立装置 品質と精度を確保し、PCB アセンブリの全体的な効率を向上させます。

合理化された生産プロセス

生産プロセスの合理化は、削減に不可欠です。 生産時間枠、 そして SMT技術 手動介入を最小限に抑え、自動化を最大限にすることで、この分野で目覚ましい進歩を遂げました。

自動化により コンポーネントの配置 SMT は、はんだ付けプロセスと組み合わせることで生産時間を短縮し、複雑な PCB の組み立てを効率化します。 自動SMT装置 1 時間あたり 25,000 個以上の速度で部品を配置できるため、生産時間が大幅に短縮されます。

この合理化されたプロセスにより、 一貫した品質 PCBアセンブリの精度が向上し、生産効率がさらに向上します。さらに、SMT製造により、部品配置における手作業の介入が不要になり、 スペース利用 そして生産フロー。

基板の両面を制限なく使用できるため、複雑なPCBの組み立てが可能になり、 密度の増加、さらに生産期間を短縮します。SMT 技術を活用することで、メーカーは生産期間を大幅に短縮でき、PCB アセンブリの効率と生産性が向上します。

部品配置精度の向上

活用することで 高度な視覚システムSMT組立工程により 比類のない精度 部品の配置において、PCB上の部品の正確な配置を保証します。 配置精度の向上 によって可能になった 自動修正機能 SMT技術に組み込まれており、正確な部品の配置を保証します。その結果、SMTアセンブリプロセスは より高品質な回路アセンブリ 機能性と信頼性が向上しました。

の SMT技術に固有の自動化 コンポーネントが PCB 上に正確かつ一貫して配置されるようにすることで、効率がさらに向上します。これにより、コンポーネント配置のエラーが削減され、高品質の回路アセンブリが実現します。エラーを最小限に抑え、正確なコンポーネント配置を確保することで、SMT アセンブリ プロセスは PCB アセンブリの効率を大幅に向上させます。

SMT技術により、メーカーは自信を持って生産することができます 高信頼性PCB 最も厳しい品質基準を満たすもの。より高い配置精度を実現することで、SMT アセンブリ プロセスは PCB アセンブリの効率と品質の新たなベンチマークを確立します。

エラーとやり直しを最小限に抑える

SMT テクノロジは自動化と精度に重点を置いているため、エラーややり直しの発生が大幅に減少し、PCB アセンブリ作業の全体的な効率が最適化されます。手作業を最小限に抑え、自動化されたコンポーネント配置を利用することで、SMT アセンブリは人為的エラーの可能性を減らし、全体的な効率を向上させます。これにより、やり直しや修理に関連するコストが削減されます。

エラーとやり直しを最小限に抑える SMT の利点は、次のようにまとめることができます。

- 自動部品配置 PCB 上の正確な位置決めを保証し、エラーの可能性を減らします。

- 手作業の削減 人為的ミスの可能性を減らし、全体的な効率を向上させます。

- 早期欠陥検出 自動検査システムにより、やり直しの必要性が減り、高品質のアセンブリが保証されます。

- 最適化された部品配置精度 組み立て工程中に再作業の必要性を最小限に抑えます。

SMT アセンブリでは、はんだペーストが正確に塗布され、コンポーネントが正確に配置されるため、エラーややり直しの可能性が減ります。その結果、SMT テクノロジはエラーややり直しに関連するコストを削減するのに役立ち、PCB アセンブリ操作にとって魅力的なオプションになります。

品質管理対策の強化

SMT 技術は、エラーややり直しを最小限に抑えるだけでなく、PCB の信頼性とパフォーマンスを保証するために重要な品質管理対策の強化も可能にします。これらの対策は、自動光学検査 (AOI) や X 線検査などの自動検査システムの実装によって実現されます。

| 検査方法 | 説明 |

|---|---|

| あおい | 高解像度カメラが微細な欠陥も検出 |

| X線 | 内部部品検査 |

| 参考画像の比較 | ボードと参照画像を比較して偏差を調べる |

これらの高度な検査システムにより、精密な品質チェックが可能になり、ごく小さな欠陥や偏差も検出できます。SMT 製造における品質管理対策は、PCB の信頼性とパフォーマンスに大きく貢献します。SMT 機器を活用することで、メーカーは高度な品質管理メカニズムを使用して、効率的で信頼性の高い組み立てを実現できます。その結果、必要な基準を満たす高品質の PCB が実現し、最終製品の全体的なパフォーマンスと信頼性が保証されます。

コンパクトなデザインと省スペース

表面実装技術 (SMT) によって実現されるコンパクトな設計により、大幅なスペース節約が実現し、コンポーネントのサイズが縮小され、ボード密度が向上します。

これにより、性能が向上した、より小型で複雑な電子機器の開発が可能になります。

コンポーネントサイズの縮小

コンパクトな表面実装部品により、機能性を高めた小型で軽量な電子機器の設計が可能になり、現代の電子機器のあり方に革命をもたらしました。SMT の部品サイズが小さくなると、PCB のスペースをより効率的に使用できるようになり、性能が向上したコンパクトなデバイスを作成できます。これは、電子機器の小型化を促進する小型リードと SMD の使用で特に顕著です。

SMT における部品サイズの縮小の利点は、次のようにまとめられます。

- アセンブリ密度の向上: より多くのコンポーネントをより小さな PCB に収容できるため、より小さなフォーム ファクターで機能性を高めることができます。

- 最適化されたレイアウトと機能: SMT のコンパクトな設計により、レイアウトと機能が最適化され、パフォーマンスが向上し、EMI が削減されます。

- 製造コストの削減: より小さな部品を使用することで材料費と組み立て時間が削減され、製造コストが削減されます。

- 強化された信号伝播SMT コンポーネントのサイズが縮小されると、信号伝播が改善され、信号遅延が減少し、システム全体のパフォーマンスが向上します。

ボード密度の向上

表面実装技術の特徴である基板密度の向上により、より小さなフットプリント内でますます複雑な電子デバイスを作成できます。これは、より小型で PCB 上でより近くに配置できる SMT コンポーネントの使用によって実現され、利用可能なスペースを最大限に活用できます。結果として得られるコンパクトな設計は、より小型で軽量で、よりポータブルな電子製品の開発に貢献します。

| デザイン面 | SMTの影響 |

|---|---|

| ボードサイズ | 最大50%削減 |

| コンポーネント数 | 最大200%増加 |

| 回路の複雑さ | 最大300%まで強化 |

| 全体的な効率 | 最大25%まで向上 |

SMT によってボード密度が増加すると、より小さなフットプリントにより多くの機能を詰め込むことができ、現代の電子機器に最適です。これは、ウェアラブル テクノロジーや IoT デバイスなど、スペースが限られているアプリケーションでは特に重要です。SMT アセンブリは、より小さな PCB 上に複雑な回路を作成することを容易にすることで、全体的な効率とパフォーマンスを向上させ、現代の電子機器製造に不可欠なテクノロジーとなっています。

信号遅延の最小化

表面実装技術は、省スペース設計により信号遅延を最小限に抑え、電子機器の全体的なパフォーマンスを向上させます。このコンパクトな設計により、信号経路が短くなり、伝播遅延が短縮され、信号伝送が高速化されます。

SMT アセンブリにおける信号遅延の最小化の利点は、次のようにまとめられます。

- 信号経路の長さの短縮 より高速な信号伝送と回路性能の向上を実現します。

- リードが短い SMT コンポーネントでは信号遅延が最小限に抑えられ、デバイスの機能が向上します。

- より高密度なPCBレイアウト SMT 技術により、コンポーネント間の距離を短縮することで信号遅延を削減できます。

- より高速なデータ転送速度 信号遅延を最小限に抑えることで実現され、PCB 全体の効率が向上します。

SMT アセンブリにおける信号遅延の最小化は、電子機器のパフォーマンス向上に大きく貢献します。

簡素化されたPCB修理プロセス

表面実装技術(SMT)における穴あけ加工の排除により、より合理化された PCB修理プロセスこれにより、技術者は複雑な基板形状を操作するのではなく、障害の特定と解決に集中できるようになります。

この簡素化されたアプローチにより、修理ワークフローの効率化が実現し、ダウンタイムが短縮され、全体的な生産性が向上します。SMTで表面実装デバイス(SMD)を使用すると、修理プロセスがさらに強化されます。これらの小型で軽量なコンポーネントは、修理中に管理しやすくなります。 再作業および交換手順.

さらに、 自動SMT組立装置 正確性を保証する コンポーネントの配置修理が必要となるエラーの可能性を最小限に抑えます。その結果、修理とメンテナンスの必要性が大幅に減少します。 PCBの信頼性の向上 SMTを使用して製造されます。

SMTアセンブリの検査プロセスは潜在的な問題の特定にも役立ち、 積極的な対策 そもそも故障が発生しないようにするためです。修理プロセスを合理化することで、SMTはPCB修理に対するより効率的で効果的なアプローチを可能にし、最終的には品質の向上につながります。 全体的な効率.

材料費と労働費の削減

表面実装技術により、部品の小型化とプリント基板への穴あけ加工の不要化が実現し、材料費を大幅に削減できます。これにより、必要な材料の量が最小限に抑えられ、大幅なコスト削減につながります。

SMT は、材料費の削減に加え、部品の配置やはんだ付けのプロセスを自動化することで人件費も削減します。これにより、手作業による介入が最小限に抑えられ、PCB 製造にかかる人件費が削減されます。

SMT による材料費と労働費の削減の利点は、次のようにまとめられます。

- より小さな部品: 材料の使用量とコストを削減します。

- 穴あけ不要: PCB に穴を開ける必要がなくなり、材料の無駄が削減されます。

- 自動化されたプロセス: 手作業による介入を最小限に抑え、人件費を削減します。

- 効率的な製造: 材料使用量と労働時間の両方でコスト削減につながります。

より柔軟な設計オプション

SMT は、基板の両面にコンポーネントを配置できるため、比類のない設計柔軟性を提供し、回路性能を最適化するコンパクトで効率的な PCB 設計の作成を可能にします。この柔軟性により、高密度相互接続の作成が可能になり、回路性能が向上し、高度なプリント回路基板の開発が可能になります。

| デザイン面 | スマトラ | スルーホール |

|---|---|---|

| コンポーネントの配置 | ボードの両側 | ボードの片面のみ |

| コンポーネント密度 | より高い密度が可能 | 穴あけ加工による密度低下 |

| 相互接続 | 高密度相互接続が可能 | 穴あけ加工による制限 |

| デザインの反復 | 簡素化された設計反復 | より複雑な設計の反復 |

SMT 製造プロセスで穴あけが不要になることで、設計の繰り返しや変更が簡素化され、より迅速かつ効率的な設計開発が可能になります。これと、精密なコンポーネント配置を可能にする高度な SMT 機器を組み合わせることで、設計の正確性と精度が保証されます。その結果、SMT は回路性能を最適化するコンパクトで効率的な PCB 設計の作成を可能にし、高度なプリント回路基板の開発に最適な選択肢となります。

放熱性能の向上

コンパクトな SMT 設計により、ボードスペースを効率的に使用できるだけでなく、コンポーネントがボード表面に近接しているため、放熱能力も向上します。この近接性により、効率的な熱伝達が可能になり、過熱のリスクが軽減され、電子機器のパフォーマンスと信頼性が向上します。

SMT アセンブリにおける熱管理の改善は、次の主な要因によるものです。

- 熱伝導率の向上: SMT コンポーネントは、熱伝達を向上させ、システムの効率的な冷却を可能にするように設計されています。

- 効率的な熱伝達SMT アセンブリの SMD コンポーネントは、コンポーネントとボード表面間の距離を短縮し、効率的な熱伝達を可能にします。

- 過熱のリスクの低減: SMT 設計は熱を効率的に放散することで過熱のリスクを最小限に抑え、優れたシステム パフォーマンスを保証します。

- 最適化されたシステム冷却SMT アセンブリの強化された熱管理により、システム全体の冷却が向上し、高出力アプリケーションや小型電子機器に最適です。

強化された電気性能指標

減少した リードインダクタンス そして短い 信号パス で SMT設計 大幅に強化する 電気性能指標 信号の歪みと遅延を最小限に抑えることで、 寄生効果 より高い 回線速度 改善された 信号伝播最終的には優れた電気性能が得られます。

SMTアセンブリのコンパクトなサイズとコンポーネントの近接性がこれらの機能強化に貢献し、次のような用途に最適です。 高信頼性アプリケーションさらに、SMT テクノロジーは電磁両立性 (EMC) 性能を向上させ、電子機器の干渉や信号歪みを低減します。

SMT アセンブリ プロセスは、プリント回路基板 (PCB) の電気性能メトリックにおける一貫した品質と信頼性を保証します。SMT を活用することで、設計者は最新のアプリケーションの要求を満たす高性能の電子デバイスを作成できます。

SMT は、信号の歪みと遅延を最小限に抑えることができるため、PCB の機能向上に不可欠なテクノロジーです。エンジニアは SMT を設計に組み込むことで、より高速で信頼性が高く、効率的な電子システムを作成できます。

表面仕上げオプションは PCB アセンブリの効率にどのような影響を与えますか?

必須の表面仕上げオプション 表面仕上げは、PCB アセンブリの効率に大きく影響します。適切な表面仕上げにより、適切なはんだ付け性、コンポーネントの配置精度、プリント回路基板の全体的な信頼性を確保できます。適切な表面仕上げを選択することで、メーカーはアセンブリ プロセスを合理化し、最終製品の全体的な品質を向上させることができます。

顧客満足度の向上

SMT テクノロジーは、電子回路の作成プロセスを合理化することで、本質的に顧客満足度を高めます。これは、全体的な顧客エクスペリエンスの向上に貢献するさまざまな要素を通じて実現されます。

顧客満足度の向上につながる SMT の 4 つの主な利点は次のとおりです。

- 電子回路の作成を容易にする結果的に生産と配送の時間が短縮されます。

- 製造業の自動化一貫した品質を保証し、顧客の要求に効果的に応えます。

- SMTの業界標準設計と製造プロセスを簡素化し、顧客に一貫した品質を保証します。

- より小型で軽量なPCBと性能向上による競争優位性SMT は、プリント回路基板 (PCB) 上に表面実装デバイス (SMD) を搭載できるという特長があります。

これらの要素の組み合わせにより、SMT によって顧客の要求を効率的に満たす高品質の PCB を生産できるため、顧客満足度が向上します。

SMT による一貫した品質の PCB 生産は、信頼性が高く効率的な電子回路の作成を保証するため、顧客満足度を高める重要な要因となります。SMT の利点を活用することで、メーカーは顧客満足度を高め、最終的にビジネスの成長と成功を促進できます。

よくある質問

表面実装技術の利点は何ですか?

「時は金なり」 – エレクトロニクス業界でよく言われるマントラです。

表面実装技術(SMT)の利点は、プリント回路基板(PCB)を最適化できることです。 組立効率.

より高い アセンブリ密度SMTは、より小型で軽量、より複雑な電子機器の製造を可能にし、性能の向上、信号伝播の高速化、およびコスト削減を実現します。 電磁妨害.

これにより、コスト削減、製造効率の向上、そしてアクセス性の向上が実現します。 家電.

SMD コンポーネントの欠点は何ですか?

SMD部品の欠点としては、 損傷を受けやすい SMD コンポーネントはサイズが小さく、繊細なため、取り扱い時に損傷を受ける可能性があります。SMD コンポーネントの修理は困難な場合があり、特殊な機器とスキルが必要です。

さらに、SMDコンポーネントには 再加工性が限られている修理が複雑になります。サイズが小さいため、問題のトラブルシューティングや診断が困難になる場合があります。

最後に、SMDコンポーネントには 初期費用が高い全体的な組み立て費用に影響を与えます。

表面実装技術がスルーホール技術よりも有利なのはなぜですか?

表面実装技術 (SMT) 組み立て装置は 1 時間あたり 25,000 個の部品を配置できるため、この方法が業界標準になったのも不思議ではありません。

スルーホール技術と比較すると、SMT にはいくつかの利点があります。SMT は、より小型で軽量なコンポーネントと高い組み立て密度を実現し、小型電子機器に最適です。さらに、SMT では穴あけが不要になるため、製造時間が短縮され、効率が向上します。

PCB の表面実装技術とは何ですか?

表面実装技術(SMT) PCBアセンブリ 部品を基板の表面に直接取り付けるため、穴あけの必要がなくなります。

この技術では、小型で軽量な表面実装デバイス (SMD) を使用してコンパクトな電子設計を実現します。