يعد وضع مكونات SMT خطوة حاسمة في تجميع الأجهزة الإلكترونية، ويتطلب ذلك التوجه الدقيق, تباعدوالمحاذاة لضمان الأداء الوظيفي والموثوقية والأداء المثالي. الاتجاه الصحيح للمكونات، والتباعد المثالي، و طرق المحاذاة الدقيقة ضرورية لمنع التداخل الكهربائي والدوائر القصيرة والمشكلات الحرارية. آلات التنسيب المتقدمةتساعد الأنظمة الآلية وأدوات برامج التصميم في وضع المكونات بدقة وتقليل الأخطاء وتقليل وقت التجميع. باتباع نهج متعمد ل وضع مكون SMTيمكن للمصنعين تعزيز كفاءة العملية، وخفض التكاليف، وتحسين جودة المنتج، ويمكن أن يؤدي الكشف عن تعقيدات هذه العملية إلى فوائد أكثر أهمية.

الماخذ الرئيسية

- يعد التوجيه الصحيح للمكونات أمرًا ضروريًا لوظيفة لوحة الدائرة، مع الأخذ في الاعتبار الدبوس 1، وعلامات القطبية، وميزات المحاذاة.

- تمنع تقنيات التباعد الأمثل للمكونات التداخل الكهربائي، وتساعد على تبديد الحرارة، وتقلل من مخاطر الدائرة القصيرة.

- تضمن البصمات الدقيقة مع بيانات المكونات الكاملة وضع المكونات بدقة، مما يمنع عيوب التصنيع.

- تعمل آلات التنسيب المتقدمة المزودة بأنظمة الرؤية والأذرع الآلية على تحسين وضع المكونات وتقليل الأخطاء وزيادة الكفاءة.

- تعمل استراتيجيات وضع المكونات الإستراتيجية على تقليل تداخل الإشارة وأخطاء التجميع وتحسين معدلات الإنتاجية، مما يعزز كفاءة العملية بشكل عام.

أساسيات توجيه مكون SMT

يعد التوجيه الصحيح للمكونات أمرًا بالغ الأهمية دائمًا في تجميع تقنية التثبيت على السطح (SMT)، حيث أنه يؤثر بشكل مباشر على وظائف وموثوقية لوحة الدائرة. يمكن أن يؤدي التوجيه غير الصحيح إلى فشل الدائرة، أو حدوث دوائر قصيرة، أو وظائف غير مناسبة، مما يؤكد أهمية التوجيه الدقيق للمكونات.

لضمان الموضع المناسب، من الضروري تحديد الدبوس 1، علامات القطبية، و ميزات المحاذاة على المكون. تحتوي المكونات مثل الثنائيات والدوائر المرحلية والموصلات على متطلبات توجيه محددة يجب اتباعها.

الاستفادة المحددات المرجعية و جداول البيانات يضمن التوجيه الدقيق للمكونات أثناء التنسيب. تحديد هوية رقم 1 أمر بالغ الأهمية، لأنه يحدد قطبية المكون ووظيفته. علامات قطبية, مثل الشق أو نقطة، تشير إلى اتجاه المكون. تساعد ميزات المحاذاة، مثل علامة التبويب أو الحز، في تحديد الموضع الصحيح.

تقنيات تباعد المكونات الأمثل

بالإضافة إلى ضمان التوجيه الدقيق للمكونات، المحافظة التباعد المثالي بين المكونات ضروري ل منع التداخل الكهربائي وضمان تبديد الحرارة السليم في تجميع تقنية التركيب السطحي (SMT). تلعب تقنيات تباعد المكونات الفعالة أ دور كبير في ضمان موثوقية وطول عمر الأنظمة الإلكترونية.

توصي معايير الصناعة الحد الأدنى لتباعد المكونات بناءً على عوامل مثل حجم المكون، والاعتبارات الحرارية، ومتطلبات التجميع. تساعد المسافات الكافية بين المكونات على تقليل مخاطر حدوث ذلك دوائر قصيرة ويسهل استكشاف الأخطاء وإصلاحها والصيانة. يساهم التباعد المناسب بين المكونات أيضًا في الموثوقية العامة وطول عمر النظام الإلكتروني من خلال التخفيف من مشكلات الأداء المحتملة.

ل تحقيق التباعد المثالي، يمكن للمصممين الاستفادة منها أدوات برامج التصميم لتحديد أفضل موضع للمكونات، مما يضمن استيفاء متطلبات التباعد وتجنب مشكلات التجميع.

تتضمن بعض الاعتبارات الأساسية للتباعد المثالي بين المكونات ما يلي:

- الحفاظ على مسافة آمنة بين المكونات لمنع التداخل الكهربائي

- ضمان الخلوص الحراري الكافي لتبديد الحرارة

- تسهيل الصيانة السهلة واستكشاف الأخطاء وإصلاحها من خلال وضع المكونات التي يمكن الوصول إليها

تصميم ثنائي الفينيل متعدد الكلور لوضع فعال

للحصول على وضع مثالي للمكونات، يجب أن يأخذ تصميم ثنائي الفينيل متعدد الكلور في الاعتبار بدقة العلاقات المكانية الدقيقة بين المكونات، مع الأخذ في الاعتبار عوامل مثل دقة البصمة, أحجام الوسادة، و قواعد التصميم.

يمكن أن تؤدي البصمات غير الدقيقة إلى مشكلات في تفاوت موضع المكونات، مما يؤدي إلى عيوب في التصنيع. ومن ثم، يجب أن يضمن تصميم ثنائي الفينيل متعدد الكلور أن تطابق آثار الأقدام بدقة أبعاد المكونات لمنع مثل هذه المشكلات.

يمكن أن تؤدي أحجام أو مواقع الوسادة غير الصحيحة إلى حدوث ذلك مفاصل لحام ضعيفة أثناء عملية التنسيب، مع التركيز على أهمية تصميم الوسادة الدقيق. بالإضافة إلى ذلك، يجب اتباع قواعد التصميم للحفاظ على السليم تباعد المكونات ومنع الدوائر القصيرة.

يجب أن يتم بناء البصمات على الحد الأقصى لعرض المادة المحدد لوضع المكونات بكفاءة. بما في ذلك كاملة بيانات المكون في آثار الأقدام يتيح الفحص ثلاثي الأبعاد ويساعد في اعتبارات التصميم الميكانيكي لضمان دقة الموضع.

نظرة عامة على آلات وضع المكونات

في مجال ال آلات وضع المكوناتوتوجد أنواع وتصنيفات مختلفة، ولكل منها خصائصه وقدراته الفريدة.

التقنيات التي تستخدمها هذه الآلات، مثل وضع عالي السرعة و أنظمة الرؤية الدقيقة، تعتبر حاسمة لتحقيق وضع المكونات بدقة.

يعد فهم أنواع الآلات المختلفة وتقنيات وضعها أمرًا ضروريًا لتحسين عمليات تجميع ثنائي الفينيل متعدد الكلور.

أنواع الآلات وتصنيفاتها

يتم تصنيف آلات وضع المكونات إلى أنواع مختلفة بناءً على سرعة وضعها ودقتها وقدراتها، وكل منها يناسب متطلبات التجميع المحددة وأحجام الإنتاج.

ويمكن تصنيف هذه الآلات إلى ثلاث فئات أساسية:

- آلات عالية السرعة: تم تصميم هذه الآلات للإنتاج بكميات كبيرة، ويمكنها وضع ما يصل إلى 100000 مكون في الساعة بدقة استثنائية، مما يجعلها مثالية لخطوط التجميع واسعة النطاق.

- آلات متوسطة السرعة: توفر هذه الآلات التوازن بين السرعة والدقة، وهي مناسبة لمجموعة واسعة من المكونات وتستخدم بشكل شائع في الإنتاج متوسط الحجم.

- آلات التنسيب المرنة: مجهزة بأنظمة وبرامج رؤية متقدمة، يمكن لهذه الآلات التعامل مع أحجام وأنواع المكونات المختلفة، والتكيف مع احتياجات التجميع المتنوعة وتوفير مرونة لا مثيل لها.

تلبي أنواع الماكينات هذه احتياجات الإنتاج المتنوعة، مما يضمن وضع المكونات بدقة وكفاءة. ومن خلال اختيار نوع الماكينة المناسب، يمكن للمصنعين تحسين عمليات التجميع الخاصة بهم، وتقليل الأخطاء، وزيادة الإنتاجية.

تقنيات وضع المكونات

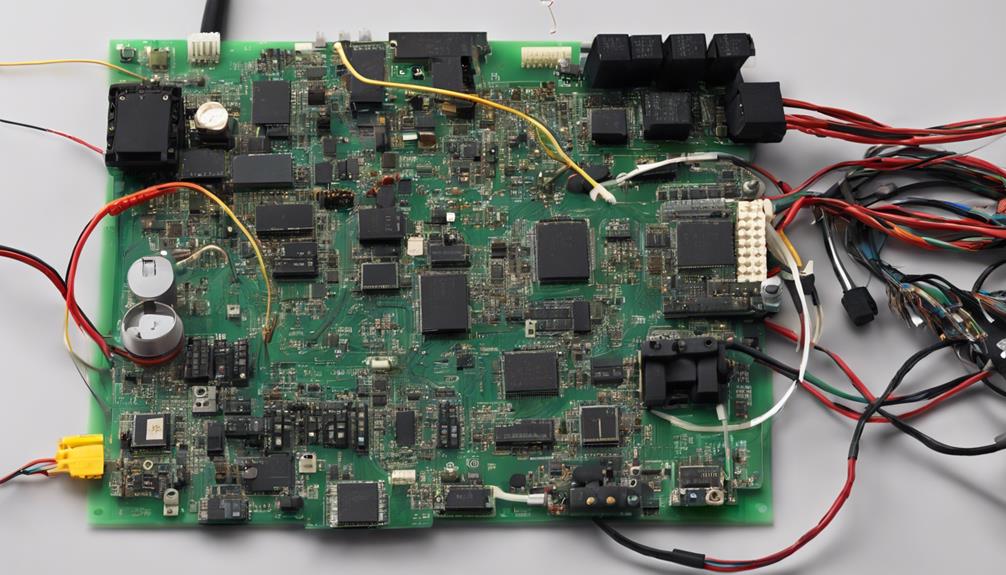

من خلال دمج التقنيات المتقدمة، آلات وضع المكونات تطورت لتسهيل الوضع الدقيق والفعال لمكونات التركيب السطحي على لوحات الدوائر المطبوعة. هذه الآلات مثل أنظمة الاختيار والمكان، أتمتة تحديد المواقع الدقيقة للمكونات، مما يضمن إنتاجًا موثوقًا وعالي الجودة.

عن طريق المديونية أنظمة الرؤية و الأسلحة الروبوتية، يمكن لآلات وضع المكونات التقاط المكونات من البكرات أو الصواني ووضعها في مواقع محددة على اللوحة بدقة.

توفر آلات التنسيب المتقدمة مجموعة من الميزات التي تعمل على تحسين كفاءة الإنتاج ودقته. آلات التنسيب عالية السرعة، على سبيل المثال، يمكن تحقيقه معدلات التنسيب آلاف المكونات في الساعة، مما يجعلها مثالية للإنتاج بكميات كبيرة.

علاوة على ذلك، يمكن لهذه الآلات التعامل مع مجموعة واسعة من أحجام وأشكال المكونات، بدءًا من المكونات السلبية الصغيرة وحتى الدوائر المتكاملة الأكبر حجمًا. ميزات مثل محاذاة الرؤيةوإمكانيات التدوير ورؤوس الوضع المتعددة لأنواع المكونات المتنوعة تعمل على تحسين وضع المكونات.

دور وضع مكون SMT

يلعب الموضع الدقيق لمكونات تقنية التثبيت على السطح (SMT) دورًا محوريًا في ضمان موثوقية المنتج النهائي وأدائه. في مجال الأجهزة الإلكترونية، يعد وضع مكونات SMT خطوة حاسمة في تجميع لوحات الدوائر المطبوعة (PCB)، حيث يتم وضع المكونات بدقة على اللوحة. هذه العملية ضرورية لضمان التوصيل الكهربائي، الإدارة الحراريةوالاستقرار الميكانيكي في المنتج النهائي.

لا غنى عن وضع مكون SMT المناسب من أجل:

- التأكد من التوصيل الكهربائي ومنع حدوث قصور أو فتح

- الحفاظ على الإدارة الحرارية ومنع ارتفاع درجة الحرارة

- توفير الاستقرار الميكانيكي ومنع تلف المكونات

مع استمرار التقدم التكنولوجي في دفع الابتكار في تجميع اللوحة، يصبح دور وضع مكونات SMT أكثر أهمية. باستخدام آلات الوضع المتقدمة التي تستخدم أنظمة الرؤية والأذرع الآلية لتحديد موضع المكونات بدقة على لوحة PCB، يمكن للمصنعين تحسين كفاءة التصنيع والتأكد من أن المكونات الموجودة على اللوحة الخاصة بك تلبي مواصفات التصميم.

طرق محاذاة المكونات الدقيقة

لضمان وضع مكونات تقنية التثبيت على السطح (SMT) بدقة، يستخدم المصنعون أساليب محاذاة متقدمة تستفيد من التقنيات المتطورة لتقليل الأخطاء وتحسين عملية التجميع. آلات الانتقاء والمكان الآلية يتم استخدامها لتحقيق محاذاة المكونات عالية السرعة ودقيقة.

يتم تنفيذ أنظمة الرؤية لتأكيد الاتجاه الصحيح للمكونات ووضعها على لوحة الدوائر المطبوعة (PCB). علامات الإيمان تكون بمثابة نقاط مرجعية للمحاذاة أثناء عملية وضع المكونات، مما يضمن التسجيل الدقيق وتحديد المواقع.

تعمل خوارزميات البرامج المتقدمة على تحسين ترتيب المكونات وتقليل أخطاء تحديد الموضع، بينما أنظمة محاذاة الليزر ضبط موضع المكونات بدقة استثنائية. بالإضافة إلى ذلك، تتحقق أنظمة الفحص البصري الآلي (AOI) من وضع المكونات وتكشف عن أي عيوب أو اختلالات.

تحسين عملية تجميع SMT

تحسين عملية تجميع SMT أمر ضروري لتطوير اللوحة الإلكترونية بكفاءة. يبدأ بالاستراتيجية استراتيجيات وضع المكونات التي تعزز كفاءة العملية. ومن خلال تقليل الأخطاء وتقليل وقت التجميع، يمكن للمصنعين تحسين جودة المنتج بشكل عام وزيادة إنتاجية التصنيع.

ولتحقيق ذلك، من المهم تنفيذ استراتيجيات وضع المكونات التي تعطي الأولوية لتحسين كفاءة العملية، وتقليل وقت التصنيع، وتحديد موضع المكونات بشكل مثالي.

تحسين كفاءة العملية

من خلال تبسيط عملية تجميع SMT من خلال وضع المكونات الاستراتيجية، يمكن للمصنعين تحقيق مكاسب كبيرة في الإنتاجيةوالجودة وتوفير التكاليف. يعد تحسين عملية تجميع SMT أمرًا مهمًا لتحقيق الكفاءة التشغيلية وخفض التكاليف وتحسين جودة المنتج.

سليم تقنيات وضع المكونات تلعب دورًا مهمًا في تقليل الأخطاء ومنع إعادة العمل وتعزيز إنتاج الإنتاج الإجمالي. تنفيذ الأنظمة الآلية لوضع المكونات يمكن تسريع عملية التجميع بشكل كبير وضمان الدقة.

بعض الاستراتيجيات الرئيسية ل تحسين كفاءة العملية يشمل:

- تنفيذ أنظمة التجميع الآلي لزيادة السرعة والدقة

- تحسين تقنيات وضع المكونات لتقليل الأخطاء وإعادة العمل

- النامية خطط تخطيط المكونات الاستراتيجية لتبسيط سير العمل وتقليل وقت التجميع

استراتيجيات وضع المكونات

تتضمن استراتيجيات وضع المكونات الفعالة في تجميع SMT نهجًا مدروسًا ومنهجيًا لضمان التوجيه الدقيق للمكونات، والتباعد، والمحاذاة، والتي تعد ضرورية لتحقيق وصلات لحام عالية الجودة وأداء PCB موثوق. من خلال تحسين وضع المكونات، يمكن للمصنعين تقليل تداخل الإشارة وتقليل أخطاء التجميع وتحسين كفاءة التصنيع بشكل عام.

| استراتيجية التنسيب | فوائد | متطلبات التصميم |

|---|---|---|

| اتجاه المكون | يقلل من تداخل الإشارة | التحقق من دوران المكون الصحيح |

| تباعد المكونات | يمنع أخطاء التجميع | الحفاظ على مسافة كافية بين المكونات |

| محاذاة المكونات | يعزز أداء ثنائي الفينيل متعدد الكلور | محاذاة المكونات مع ميزات ثنائي الفينيل متعدد الكلور |

| موجهات التصميم | يبسط عملية التجميع | اتبع إرشادات التصميم المعمول بها |

يساعد تنفيذ إرشادات التصميم وقواعد التنسيب على تبسيط عملية التجميع وتحسين معدلات الإنتاجية وتقليل تكاليف إعادة العمل. من خلال استخدام آلات التنسيب الآلية، يمكن للمصنعين تحقيق تحديد موضع المكونات بشكل دقيق ومتسق، مما يزيد من دقة الإنتاج. ومن خلال دمج هذه الاستراتيجيات في عملية تجميع SMT الخاصة بهم، يمكن للمصنعين ضمان مركبات ثنائي الفينيل متعدد الكلور عالية الجودة وتحسين كفاءة التصنيع بشكل عام.

تقليل وقت التصنيع

يعد تقليل وقت التصنيع جانبًا مهمًا لتحسين عملية التجميع SMT، حيث أنه يؤثر بشكل مباشر على كفاءة الإنتاج وفعالية التكلفة والقدرة التنافسية الشاملة في الصناعة. التحسين وضع مكون SMT أمر ضروري لتحقيق هذا الهدف. بالتنفيذ استراتيجيات وضع المكونات الفعالة، يمكن للمصنعين تقليل التعديلات اليدوية وتقليل دورات الإنتاج وزيادة استخدام الماكينة إلى الحد الأقصى.

لتحقيق كبير تقليل وقت التصنيع، فكر في الاستراتيجيات التالية:

- ينفذ أنظمة وضع المكونات الآلية لتسريع عملية التجميع.

- يستخدم أدوات البرمجيات المتقدمة لتحسين وضع المكونات من أجل عمليات تجميع SMT أسرع وأكثر دقة.

- يضمن التخطيط السليم للمكونات والتوجيه لتقليل التعديلات اليدوية ووقت التوقف عن العمل.

أخطاء وضع مكونات SMT الشائعة

يمكن أن يؤدي وضع مكونات SMT بشكل غير صحيح إلى العديد من العيوب، من مشاكل الوظائف والسراويل القصيرة ل عيوب اللحام و ضعف التوصيلات الكهربائية.

أحد الأخطاء الشائعة هو دوران غير صحيح للمكونات، مما قد يتسبب في مشكلات وظيفية وحالات قصيرة محتملة. المكونات المنحرفة يمكن أن يؤدي أيضًا إلى عيوب اللحام وإضعاف التوصيلات الكهربائية، مما يعرض الموثوقية العامة للتجميع للخطر.

يمكن أن يؤدي التباعد غير المتناسق بين المكونات إلى تداخل الإشارة ويؤثر على أداء الدائرة. بالإضافة إلى ذلك، وضع المكونات قريبة جدًا يمكن أن تؤثر حواف اللوحة على موثوقية التجميع وتؤدي إلى ضغط ميكانيكي.

علاوة على ذلك، فإن تجاهل قيود ارتفاع المكونات يمكن أن يتسبب في حدوث تداخل مع المكونات المجاورة أو تركيب الحاوية، مما يؤدي إلى عيوب في التصميم. يمكن أن تضر هذه الأخطاء بالجودة الشاملة وموثوقية المنتج النهائي.

كيف يمكن أن يؤثر موضع المكونات على فعالية استراتيجيات التوريد للمبتدئين؟

عند البدء، يجب على المبتدئين أن يفهموا كيف أفضل استراتيجيات مصادر المكونات يمكن أن تتأثر بوضع المكونات. يمكن أن يؤثر تحديد موضع المكونات على المهل الزمنية للشراء وكفاءة الإنتاج والتكلفة الإجمالية. من الضروري التفكير في وضع المكونات لاستراتيجية مصادر فعالة منذ البداية.

أفضل الممارسات لوضع مكونات SMT

لضمان أداء الدائرة عالي الجودة والموثوقية وكفاءة التصنيع، من الضروري الالتزام بإرشادات وضع المكونات الصارمة وتوصيات الشركة المصنعة أثناء عملية تجميع SMT. يعد وضع المكونات بشكل صحيح أمرًا ضروريًا لأداء الدائرة الموثوق به وكفاءة التصنيع.

في تقنية Surface Mount Technology (SMT)، يضمن الوضع الدقيق سلامة الإشارة القصوى والإدارة الحرارية والاستقرار الميكانيكي.

لتحقيق تجميع SMT ناجح، اتبع أفضل الممارسات التالية:

- الالتزام بإرشادات التصميم وتوصيات الشركة المصنعة لضمان كفاءة وضع المكونات واللحام.

- تنفيذ آلات التنسيب الآلي لتعزيز السرعة والدقة في وضع المكونات.

- إجراء عمليات تفتيش شاملة بعد التنسيب لضمان مراقبة الجودة والالتزام بالتفاوتات ومنع العيوب وإعادة العمل.

أسئلة مكررة

ما هو وضع مكون SMT؟

موضع مكون SMT هو الموضع الدقيق لـ مكونات تركيب السطح على لوحة الدوائر المطبوعة (PCB) أثناء عملية التجميع. تضمن هذه الخطوة الحيوية التوصيلات الكهربائية الصحيحة ووظائف لوحة الدائرة الكهربائية.

بإرشاد تخطيط تصميم ثنائي الفينيل متعدد الكلوريعد التنسيب الدقيق أمرًا ضروريًا لتحقيق عوائد تصنيع عالية ومنتجات إلكترونية موثوقة.

أين يجب وضع المكونات على ثنائي الفينيل متعدد الكلور؟

كما يقوم الموصل بتنسيق الانسجام مكونات الكترونية, التنسيب الاستراتيجي على ثنائي الفينيل متعدد الكلور أمر بالغ الأهمية. يجب وضع المكونات لتقليلها تدخل الإشارةوتحسين الإدارة الحرارية، وتسهيل التجميع الفعال.

يجب وضع المكونات المهمة، مثل الدوائر المتكاملة والموصلات، في موضعها لضمان التدفق السلس للإشارة وزيادة وظائف اللوحة إلى الحد الأقصى. من خلال اختيار مواقع المكونات بعناية، يمكن للمصممين إنشاء سيمفونية من أداء الدائرةحيث يعمل كل عنصر بتناغم لتحقيق أفضل النتائج.

ما هو أول شيء يجب مراعاته عند وضع المكونات؟

عند وضع المكونات، يكون الاعتبار الأساسي هو التحقق من الدقة آثار أقدام PCB CAD التي تطابق مواصفات الجزء. وهذا يضمن أحجام الفوط الصحية ومواقعها الصحيحة، مما يمنع حدوث ذلك مفاصل لحام ضعيفة والدوائر القصيرة المحتملة.

عند التخطيط لوضع المكونات في تخطيط ثنائي الفينيل متعدد الكلور، ما هي المكونات التي يوصى بوضعها أولاً؟

عند التخطيط لوضع المكونات في تخطيط ثنائي الفينيل متعدد الكلور، يوصى بإعطاء الأولوية للمكونات ذات المواقع الثابتة، مثل الموصلات و مفاتيح، لتحديد أبعاد اللوحة الحرجة. وهذا يضع الأساس للتخطيط العام، مما يضمن الاستخدام الفعال للمساحة وتقليل عيوب التصميم المحتملة.