Steg-för-steg-guiden till PCB-tillverkning och -testning innebär en noggrann process som garanterar högkvalitativa kretskort. Att designa PCB innebär att skapa ett detaljerat schema, komponentplacering och signaldirigering. Bearbetning av inre lager, borrning och gradning följer, vilket kräver exakt noggrannhet. Därefter laminering, kopparplätering, och etsning inträffar, följt av ytskiktsbearbetning, applicering av lödmask och silkscreentryck. De sista stegen inkluderar elektrisk tillförlitlighetstestning, kvalitetskontrolloch förpackningar. Varje steg är väsentligt för att producera pålitliga, effektiva och högpresterande PCB. När vi utforskar varje steg blir krångligheterna med PCB-tillverkning och -testning tydliga, vilket avslöjar precisionen och expertis som är involverad i att skapa dessa komplexa elektroniska komponenter.

Viktiga takeaways

- PCB-design innebär att skapa ett detaljerat schema, placera komponenter och överväga signaldirigering och termisk hantering för optimal prestanda.

- Bearbetning av inre skikt involverar utskrift av designfiler på filmer, som sedan lagras för framtida referens och replikering, vilket säkerställer korrekt PCB-funktionalitet.

- Borrning och gradning är avgörande steg som kräver exakt val av borrkrona och kvalitetskontrollåtgärder för att förhindra försämring av noggrannheten.

- Galvanisering och etsning möjliggör intrikata kretsmönster respektive exakta kretsmönster, vilket är väsentligt för PCB-funktionalitet och tillförlitlighet.

- Rigorösa test- och kvalitetskontrollåtgärder, inklusive elektrisk tillförlitlighetstestning och kvalitetskontrolltestning, säkerställer att PCB uppfyller designspecifikationerna och är tillförlitliga.

Designa PCB

Designen av ett tryckt kretskort (PCB) börjar med skapandet av ett detaljerat schema, som fungerar som grunden för hela PCB-tillverkningsprocessen. Detta viktiga steg innebär att definiera kretsens komponenter, sammankopplingar och övergripande arkitektur.

PCB-designprocessen är en noggrann och exakt strävan, som kräver noggrant övervägande av faktorer som t.ex. komponentplacering, signaldirigering, och Termisk hantering.

För att underlätta designprocessen, specialiserad programvara såsom Altium och Eagle används ofta. Dessa designprogramvaruverktyg möjliggör skapandet av en exakt PCB-layout, vilket säkerställer att varje komponent är korrekt placerad och ansluten.

En kritisk aspekt av designprocessen är skapandet av en nätlista, som tilldelar varje pad sitt dedikerade nät för signaldirigering. Genom att noggrant optimera PCB-designen kan tillverkare garantera korrekt komponentplacering, sammankopplingar och övergripande funktionalitet.

Ett väl utformat PCB är viktigt för topprestation, tillförlitlighet och effektivitet.

Skriva ut de inre lagren

Utskrift av inre lager är en noggrann process som involverar att översätta designfiler till exakta filmer, som exakt representerar de kopparspår och kretsar som kommer att definiera PCB:s arkitektur. Detta kritiska steg garanterar korrekt layout och anslutningar av PCB, vilket i slutändan påverkar dess funktionalitet och prestanda.

| Lagertyp | Bläck färg | Syfte |

|---|---|---|

| Inre lager | Klar | Exakt återgivning av kopparspår |

| Inre lager | Svart | Exakt återgivning av kretsar |

| Referensfilm | Klar | Lagring för framtida replikering |

| Referensfilm | Svart | Lagring för framtida replikering |

Filmerna som skapas under detta steg lagras för framtida referens och replikering i PCB-tillverkningsprocessen. Exakt utskrift av de inre lagren är avgörande för att säkerställa funktionaliteten och prestandan hos det slutliga kretskortet. Eventuella felaktigheter eller defekter i utskriftsprocessen kan leda till felaktiga eller icke-funktionella PCB. Därför är det avgörande att upprätthålla höga standarder för kvalitetskontroll under tryckprocessen för det inre lagret för att garantera produktionen av tillförlitliga och effektiva PCB.

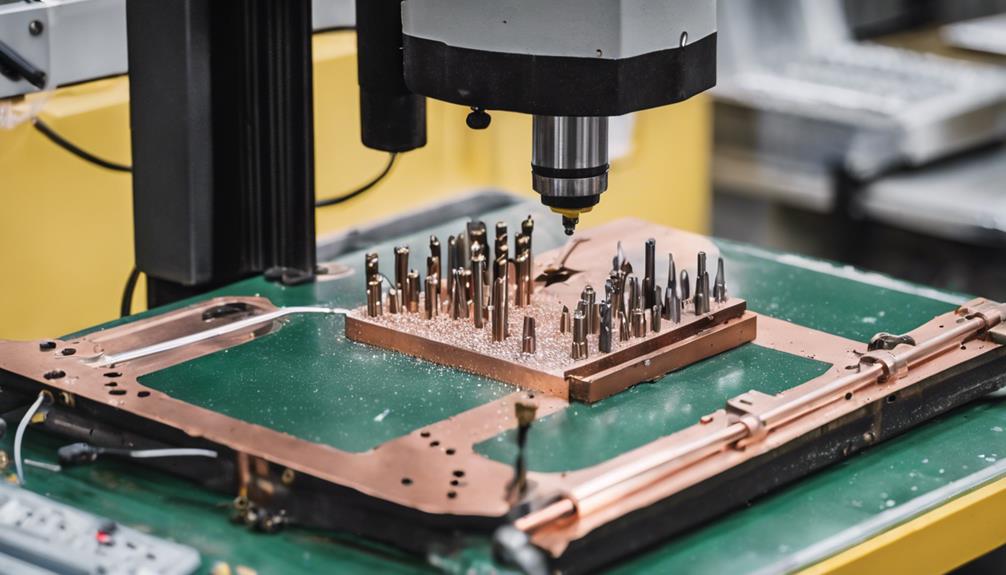

Borrning och gradning

I borrnings- och avgradningsfasen av PCB-tillverkning, valet av borrkronor och kontrollen av hålkvalitet är kritiska faktorer som i hög grad påverkar det tryckta kretskortets totala prestanda.

Vilken typ av borrkrona som väljs kan påverka noggrannheten av hålplacering, storlek och ytfinish, medan hålkvalitetskontrollåtgärder garanterar att de borrade hålen uppfyller de erforderliga specifikationerna.

Val av borr

Under PCB-tillverkningsprocessen är det viktigt att välja rätt borrkrona, eftersom det direkt påverkar noggrannheten och kvaliteten på slutprodukten. PCB-borrar i massiv hårdmetall är det föredragna valet på grund av deras hållbarhet och precision. Dessa specialiserade borrkronor är designade med ett högt bildförhållande för att förhindra grader och garantera rena hålväggar.

| Borrspets Karakteristisk | Beskrivning |

|---|---|

| Material | Solid hårdmetall för hållbarhet och precision |

| Bildförhållande | Hög för att förhindra grader och garantera rena hålväggar |

| Storleksområde | 0,1 mm till 6 mm för olika hålkrav |

| Flöjtdesign | Underlättar spånborttagning för noggrannhet |

| Gradning | Viktigt för att ta bort skarpa kanter och grader |

Rälsdesignen för PCB-borrkronor är avgörande för borttagning av spån under borrningsprocessen, vilket säkerställer noggrannhet och precision. Dessutom är avgradningsverktyg nödvändiga för att eliminera alla vassa kanter eller grader som kan påverka PCB:s funktionalitet. Genom att välja rätt borr kan tillverkare säkra hål av hög kvalitet och förhindra defekter i slutprodukten.

Hålkvalitetskontroll

För att garantera tillförlitligheten och prestandan hos kretskort, stränga hålkvalitetskontrollåtgärder genomförs till granska varje aspekt av borr- och gradningsprocessen. De borrprocess vid PCB-tillverkning innebär att man skapar hål för komponentplacering med precision, och eventuella defekter kan äventyra hela brädet.

För att säkerställa förstklassig hålkvalitet måste tillverkare genomföra strikta kvalitetskontrollåtgärder, inklusive:

- Övervakning av borrslitage för att förhindra försämring av hålnoggrannheten

- Verifierar inriktningsnoggrannheten för att säkerställa exakt hålplacering

- Kontrollera hålstorlekens konsistens för att garantera enhetlighet

Rätt avgradningsteknik är också avgörande för att ta bort vassa kanter runt borrade hål, förhindra skador på komponenter och säkerställa jämna hålytor för säker komponentinsättning.

Laminering och pressning

I laminerings- och pressningsstadiet av PCB-tillverkning lagerstackningskonfiguration spelar en avgörande roll för att fastställa styrelsens slutliga struktur.

De applicering av kopparfolie processen, som involverar applicering av kopparfolier på prepreg-skikten, är också en viktig aspekt av detta steg.

Layer Stackup Configuration

Vad utgör en väldesignad lagerstackningskonfiguration, och hur påverkar de specifika arrangemangen av kopparskikt, prepreg och substratmaterial den totala prestandan hos ett PCB?

En väldesignad lageruppsättningskonfiguration är viktig för att uppnå utmärkt PCB prestanda. Det innebär att bestämma ordningen och arrangemanget av kopparskikt, prepreg och substratmaterial som ska mötas specifika designkrav.

Lagerstackningskonfigurationen påverkar direkt elektriska och mekaniska egenskaper av PCB, som påverkar signalintegritet, impedanskontroll, och Termisk hantering. Olika PCB-designer kräver specifika lagerkonfigurationer för att uppfylla prestandakraven.

Korrekt lageruppsättningskonfiguration säkerställer optimal signalintegritet och impedanskontroll. Det möjliggör effektiv värmehantering och minskar risken för överhettning. En väldesignad lagerstaplingskonfiguration förbättrar övergripande tillförlitlighet och prestanda för PCB.

I pressningsprocessen lamineras de noggrant arrangerade skikten samman för att bilda en enda sammanhängande enhet. Denna process kräver precision och uppmärksamhet på detaljer för att säkerställa att skikten är korrekt inriktade och sammanfogade.

En väldesignad lageruppsättningskonfiguration är avgörande för att producera högkvalitativa PCB som uppfyller de krav som krävs.

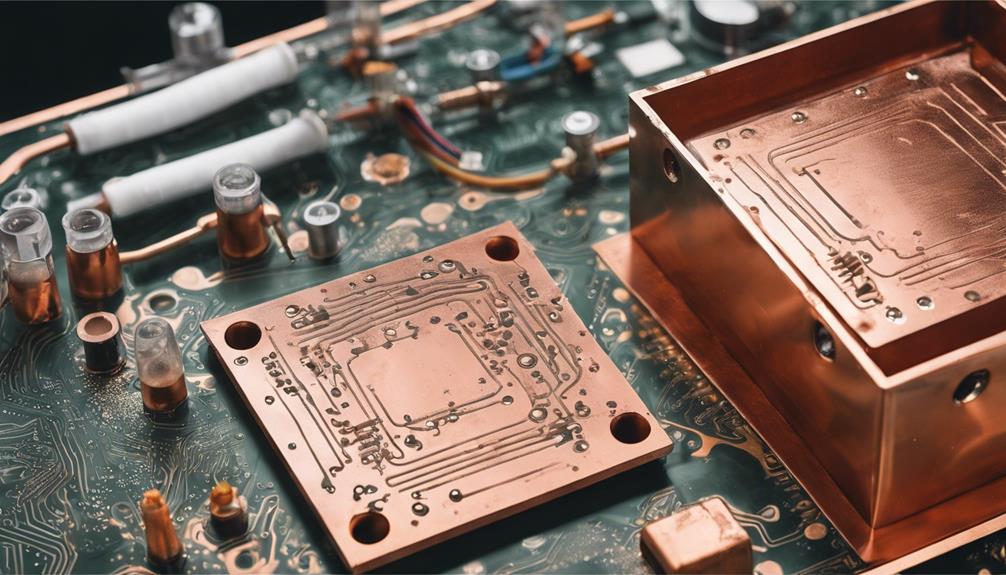

Applicering av kopparfolie

Hur påverkar den exakta appliceringen av kopparfolie, som involverar laminering och pressning, bildandet av pålitliga konduktiva vägar i ett PCB? Svaret ligger i vikten av bindningen mellan kopparfolien och substratet. Applicering av kopparfolie involverar laminering av kopparskivor till substratet med hjälp av värme och tryck, vilket säkerställer en stark bindning för effektiv ledningsförmåga. Att pressa kopparfolien på substratet är avgörande för att skapa de ledande banorna i PCB:n.

| Parameter | Bästa värde | Inverkan på ledningsförmåga |

|---|---|---|

| Lamineringstemperatur | 180°C – 200°C | Säkerställer robust substratbindning |

| Trycktryck | 100 – 150 psi | Förhindrar delaminering och garanterar konduktivitet |

| Kopparfolietjocklek | 18 μm – 35 μm | Påverkar signalintegritet och konduktivitet |

| Substratmaterial | FR4, FR5 eller High-Tg | Påverkar termisk motstånd och hållbarhet |

| Bindningstid | 30 minuter – 1 timme | Påverkar underlagets bindningsstyrka |

Korrekt laminerings- och pressteknik förhindrar delaminering och säkerställer integriteten hos kopparspåren. Kvaliteten på applicering av kopparfolie påverkar avsevärt kretskortets övergripande prestanda och tillförlitlighet. Genom att kontrollera dessa parametrar kan tillverkare garantera bildandet av pålitliga konduktiva vägar, vilket i slutändan leder till högkvalitativa PCB.

Kopparplätering och etsning

Under PCB-tillverkningsprocessen innebär ett kritiskt steg att avsätta ett tunt lager av koppar på substratet genom galvanisering eller strömlös plätering, en process som kallas kopparplätering. Denna process hjälper till att skapa elektriska anslutningar och vägar på PCB. Det tunna lagret av koppar är väsentligt för kretskortets funktionalitet och tillförlitlighet.

Kopparplätering möjliggör skapandet av invecklade kretsmönster på PCB-ytan.

Kemisk etsning används för att avlägsna överskott av koppar och lämnar efter sig önskade kopparspår.

Exakta etsningstekniker är avgörande för att garantera exakta kretsmönster på kretskortet.

Kopparplätering och etsningsteknik är kritiska komponenter i PCB-tillverkningsprocessen. Det tunna lagret av koppar som avsätts under plätering möjliggör skapandet av komplexa kretsmönster, medan kemisk etsning säkerställer att endast önskade kopparspår finns kvar. Precisionen i dessa tekniker påverkar direkt funktionaliteten och tillförlitligheten hos den slutliga PCB-produkten.

Yttre lager avbildning

Ytterskiktsavbildning, ett kritiskt steg i PCB-tillverkningsprocessen, involverar den exakta överföringen av PCB design på de yttre kopparskikten och utnyttjar filmer som skapats under inre lager avbildning för att garantera korrekt replikering av kretsmönster.

Denna process är väsentlig för att säkerställa kretskortens trohet elektriska anslutningar. Under ytterskiktsavbildning, UV-ljusexponering används för att definiera spåren och kuddarna på de yttre lagren. Filmerna som skapas under bildåtergivning av det inre lagret fungerar som en mall, vilket möjliggör exakt inriktning av komponenterna i det yttre lagret.

Korrekt inriktning är nödvändig för att säkerställa korrekt placering av komponenter, eftersom felinriktning kan leda till felaktiga PCB. Genom att noggrant överföra PCB-designen till de yttre kopparskikten spelar yttre skiktavbildning en avgörande roll för att säkerställa tillförlitligheten och funktionaliteten hos slutlig PCB-produkt.

Genom exakt exponering och justering av UV-ljus, möjliggör ytskiktsavbildning skapandet av högkvalitativa PCB som uppfyller kraven från moderna elektroniska enheter.

Lödmaskapplikation

När den exakta överföringen av PCB-designen till de yttre kopparskikten är klar, riktas uppmärksamheten mot appliceringen av lödmask, en kritisk process som begränsar lödflödet till specifika områden, vilket säkerställer tillförlitliga anslutningar och förhindrar kortslutningar. Denna process är avgörande för PCB tillförlitlighet, eftersom det förhindrar oxidation och miljöskador på kopparspåren under.

De lödmask appliceringsprocess involverar olika metoder, bl.a Epoxivätska, Liquid Photo Imageable och Dry Film Photo Imageable, vald baserat på designkrav.

Bläckstråleutskriftsteknik ger förbättrad upplösning och selektiv tjocklekskontroll för exakt applicering av lödmask. De härdningsprocess, vilket involverar högtemperaturbehandling, säkerställer god vidhäftning av lödmasken till PCB-ytan, vilket förbättrar dess hållbarhet och skydd.

- Lödmaskappliceringsmetoder inkluderar Epoxy Liquid, Liquid Photo Imageable och Dry Film Photo Imageable.

- Teknik för bläckstråleutskrift ger förbättrad upplösning och selektiv tjocklekskontroll.

- Att härda lödmasken vid höga temperaturer säkerställer bra vidhäftning till PCB-ytan.

Silkscreentryck och efterbehandling

Precision är av största vikt vid silkscreentryck, en kritisk process som lägger till viktig information till kretskortet, vilket underlättar enkel identifiering och montering av komponenter. Denna process är väsentlig för att garantera korrekt komponentplacering under PCB-montering och reparation. Silkscreen-skiktet appliceras efter applicering av lödmask för att säkerställa tydlig synlighet. Användningen av ett vitt bläckskikt ger kontrast mot PCB:s basfärg, vilket gör det lättare att läsa.

Silkscreentryck är ansvarigt för att lägga till komponentbeteckningar, logotyper och annan identifieringsinformation till kretskortet. Denna information är viktig för att identifiera komponenter och säkerställa korrekt montering.

| Fördelar med silkscreentryck | Beskrivning | Betydelse |

|---|---|---|

| Komponentidentifiering | Möjliggör enkel identifiering av komponenter | Kritisk för montering och reparation |

| Exakt placering | Underlättar exakt komponentplacering | Säkerställer korrekt montering och funktionalitet |

| Visuell kontrast | Ger tydlig synlighet mot PCB:s basfärg | Förbättrar läsbarheten |

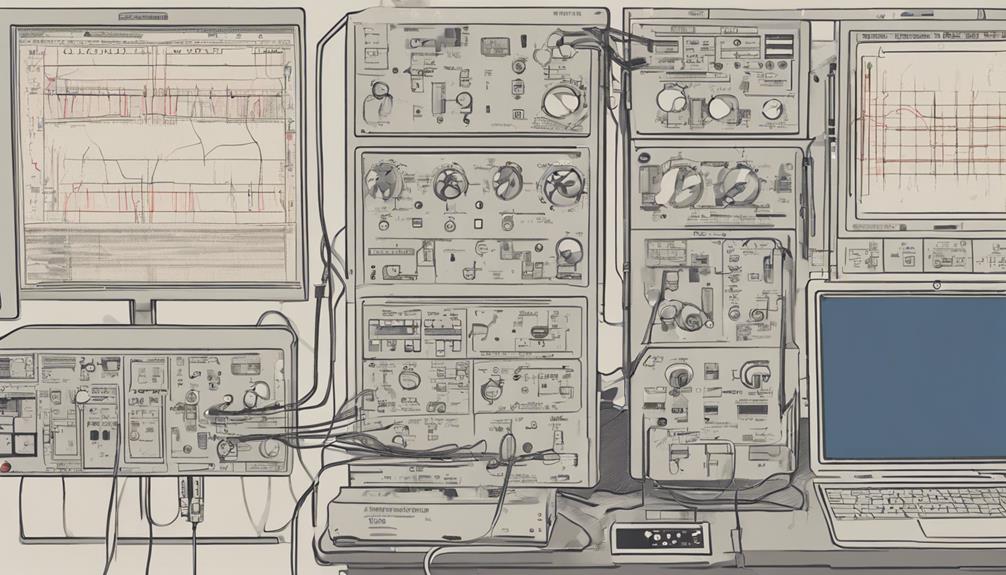

Testning av elektrisk tillförlitlighet

Elektrisk tillförlitlighetstestning innefattar en rad bedömningar för att garantera PCB uppfylla prestandastandarder. Bland dessa, Spänningstestning och Miljösimulering är viktiga komponenter.

Spänningstestning utsätter PCB för kontrollerade spänningsfluktuationer för att identifiera potentiella svagheter. Miljösimulering replikerar verkliga driftsförhållanden för att mäta kortets motståndskraft.

Spänningstestning

Spänningstestning är en viktig komponent i elektrisk tillförlitlighetstestning. Den simulerar extrema driftsförhållanden för att utvärdera ett PCB:s förmåga att motstå höga spänningsnivåer och identifiera potentiella svagheter i isoleringen, komponenter och övergripande prestanda.

Under spänningstestning, PCB utsätts för höga spänningsnivåer för att bedöma deras tillförlitlighet och hållbarhet under extrema förhållanden. Denna testning är avgörande för att säkerställa tillförlitligheten och hållbarheten hos PCB i verkliga driftsförhållanden.

Denna process hjälper till att identifiera potentiella kortslutningar, haverier eller isoleringsfel i PCB under extrema spänningsförhållanden. Det ger också värdefull data för förbättra PCB-designen, tillverkningsprocesser och övergripande produktkvalitet.

I slutändan förbättrar spänningstestning den övergripande tillförlitligheten och prestandan hos PCB i olika applikationer.

Miljösimulering

Bortom spänningstestning, som utvärderar en PCB:s förmåga att motstå höga spänningsnivåer, miljösimuleringstestning används för att bedöma ett PCB:s prestanda och tillförlitlighet under olika, tuffa miljöförhållanden. Denna typ av testning är avgörande i PCB-produktionen, eftersom den hjälper till att identifiera potentiella svagheter i design- och tillverkningsprocessen.

Miljösimuleringstestning innebär att utsätta PCB för extrema förhållanden som temperatur, luftfuktighet och vibrationer, som efterliknar verkliga scenarier. Accelererade åldringstester utförs för att förutsäga PCB:s livslängd och prestanda över tid, vilket garanterar att slutprodukten uppfyller industristandarder.

Överensstämmelse med standarder som IPC-9592 säkerställer att PCB uppfyller tillförlitlighetskraven. Genom att simulera miljöstressorer, kan tillverkare identifiera och åtgärda potentiella fel, vilket säkerställer att slutprodukten är pålitlig och effektiv.

Miljötestning är ett kritiskt steg i PCB-tillverkningsprocessen, vilket gör det möjligt för tillverkare att förfina sina konstruktioner och produktionsmetoder för att producera högkvalitativa, pålitliga PCB.

Slutbesiktning och förpackning

Under slutskedet av PCB-tillverkningen genomförs en noggrann inspektion för att garantera att kretskorten uppfyller de erforderliga standarderna och kundspecifikationerna. Detta sista inspektionen innebär visuella kontroller för defekter, lödmask täckning, och komponentplaceringar. Eventuella avvikelser som upptäcks under denna process kan leda till omarbetning eller avslag av PCB.

- Slutinspektion säkerställer överensstämmelse med industristandarder och kundspecifikationer

- Visuella kontroller utförs för defekter, lödmaskens täckning och komponentplaceringar

- Eventuella avvikelser kan leda till omarbetning eller avvisande av PCB

När PCB:erna har klarat slutbesiktningen paketeras de med skyddsmaterial för att förhindra skador under transport. Korrekt dokumentation och certifikat ingår i förpackningen för spårbarhet och efterlevnad. Detta säkerställer att PCB:erna levereras till kunderna i perfekt skick och uppfyller deras specifikationer och krav.

Den sista inspektionen och förpackningsfasen är avgörande för att garantera kvaliteten och tillförlitligheten hos de tryckta kretskorten.

Vilka är testmetoderna som används vid PCB-tillverkning?

När det kommer till tillverkning av väsentliga kretskort, det finns olika testmetoder som används vid PCB-tillverkning för att säkerställa kvalitet och tillförlitlighet. Dessa metoder inkluderar visuell inspektion, automatiserad optisk inspektion, flygande sondtestning och testning i kretsen. Varje metod spelar en avgörande roll för att upptäcka eventuella problem och defekter i de tillverkade PCB:erna.

Kvalitetskontroll och frakt

För att garantera högsta kvalitet och tillförlitlighet använder PCB-tillverkare en rad testmetoder, inklusive testning i kretsar, automatisk optisk inspektion och röntgeninspektion, för att verifiera kretskortens funktion och prestanda. Varje PCB genomgår rigorösa tester för att garantera funktionalitet, tillförlitlighet och överensstämmelse med designspecifikationer. Flygande sondtester och inbränningstest är vanliga metoder som används för att verifiera PCB:s kvalitet och prestanda.

| Testmetod | Beskrivning | Syfte |

|---|---|---|

| In-Circuit-testning | Testar enskilda komponenter på PCB | Verifiera komponentens funktionalitet |

| Automatiserad optisk inspektion | Inspekterar PCB för defekter och fel | Upptäcker visuella defekter |

| Röntgeninspektion | Inspekterar de interna lagren av PCB | Verifierar interna anslutningar |

Korrekt förpackning och leveransprocedurer är avgörande för att skydda PCB under transport och leverans till kunder. Certifikat och dokumentation är avgörande för att verifiera kvaliteten på PCB och tillhandahålla nödvändig information till kunderna. Genom att implementera stränga kvalitetskontrollåtgärder kan PCB-tillverkare säkerställa leverans av högkvalitativa produkter som uppfyller kundernas krav.

Vanliga frågor

Hur tillverkar du en PCB steg för steg?

För att tillverka ett PCB börjar processen med att förbereda råvarorna. Detta inkluderar förvärv kopparbeklädd laminat och fotoresist.

Nästa, den inre skikt skapas genom olika steg som avbildning, etsning och laminering.

Borrning av hål för genomgående hålkomponenter kommer därefter, följt av processer som kopparplätering och applicering av lödmask.

Ytbehandlingsalternativ, som silver eller guld, appliceras sedan för skydd och funktionalitet.

Vilka är stegen för PCB-testning?

När man utför PCB-testning är ett mångfacetterat tillvägagångssätt viktigt. Initialt, test i kretsen används för att upptäcka kortslutningar och öppningar, vilket säkerställer korrekt kretsfunktionalitet.

Nästa, automatisk optisk inspektion används för att identifiera defekter som saknade komponenter eller feljusteringar.

Flygande sondtestning utförs sedan för att bedöma anslutning och funktionalitet utan en testfixtur.

Vilka är de 17 vanliga tillverkningsstegen i PCB-produktion?

I PCB-produktion är 17 viktiga tillverkningssteg avgörande för att skapa pålitliga kretskort. Dessa steg inkluderar:

- Avbildning

- Etsning

- Borrning

- Applicering av lödmask

- Lagerinriktning

- Laminering

- Plätering

- Kvalitetskontroller

Varje steg garanterar exakt lagerinriktning, defektfri borrning och adekvat pläteringstjocklek. Stränga kvalitetskontrollåtgärder, inklusive automatisk optisk inspektion, säkerställer högkvalitativa PCB för olika elektroniska applikationer.

Vilka är de 7 typerna av PCB-testmetoder?

Inom området för testning av tryckta kretskort (PCB) används sju olika metoder för att garantera tillförlitligheten och kvaliteten hos PCB. Dessa metoder inkluderar In-circuit test, Automatiserad optisk inspektion, flygande sondtest, inbränningstest och röntgeninspektion, var och en har ett unikt syfte att upptäcka defekter och anomalier.