Fluxul tipic al procesului de fabricare a PC-urilor implică o serie de pași precisi și meticuloși, de la proiectare și creare de layout la inspecția finală și ambalarea, asigurând producția de plăci de circuite imprimate (PCB) de înaltă calitate, cu performanțe și fiabilitate excelente. Procesul începe cu proiectarea și crearea aspectului, urmată de fabricarea materialului de bază, procesarea liniei interioare, operațiuni de stratificare și găurire, placare și inspecție a panourilor și placare cu cupru și placare cu cositor proceselor. Pe măsură ce explorăm fiecare etapă în detaliu, complexitățile și nuanțele fabricării PC-urilor vor ieși la lumină, dezvăluind complexitățile acestui proces complicat.

Recomandări cheie

- Procesul de fabricare a PCB-ului începe cu proiectarea și crearea aspectului folosind software specializat, urmată de exportul în format Gerber.

- Fabricarea materialului de bază implică crearea unui compozit de rășină epoxidică armată cu fibră de sticlă, cu grosime și compoziție controlate pentru integritatea semnalului.

- Etapa de procesare a liniei interioare implică acoperirea materialului, generarea modelului de linii și îndepărtarea cuprului pentru a crea modelul de circuit dorit.

- Etapa operațiunilor de stratificare și găurire implică lipirea plăcilor de miez cu folie de cupru, găurire de precizie și echipamente cu raze X pentru o poziționare precisă.

- Etapele finale includ placarea panourilor, placarea cu cupru, placarea cu cositor și prelucrarea stratului exterior, urmată de inspecție și ambalare riguroasă.

Design și crearea layout-ului

În fazele inițiale ale Fabricare PCB, un pas critic este crearea unui design și layout precis, care stabilește fundația întregului proces de fabricație. Această etapă presupune utilizarea software specializat de proiectare PCB a crea o layout detaliat al placă de circuit imprimat. Designul trebuie realizat cu meticulozitate pentru a garanta că produsul final îndeplinește specificațiile cerute și standarde de performanta.

Odată ce designul este complet, acesta este exportat în format Gerber, un format de fișier standard utilizat în procesul de fabricație. Acest format oferă o reprezentare precisă a aspectului PCB-ului, permițând producătorilor să fabrice cu precizie placa.

Pentru a verifica că proiectarea este fezabilă pentru producție, se efectuează verificări de proiectare pentru fabricabilitate (DFM) pentru a identifica orice probleme potențiale care pot apărea în timpul fabricării. Prin crearea unui design și aspect precis, producătorii pot asigura un PCB de înaltă calitate care îndeplinește specificațiile cerute, deschizând calea pentru fabricarea și fabricarea de succes.

Fabricarea materialelor de bază

The fabricarea plăcilor de circuite imprimate începe cu crearea material de bază, o componentă esențială care formează fundația PCB, cuprinzând rășină epoxidică armată cu fibră de sticlă și posedând proprietăți specifice care influențează foarte mult performanța și fiabilitatea plăcii.

Materialul de bază este materialul de bază pentru PCB-uri, iar procesul său de fabricație implică tăierea, stivuirea, presarea și inspectarea pentru a garanta uniformitatea și calitatea.

Aspectele cheie ale producției de materiale de bază includ:

- Crearea unui compozit de rășină epoxidică armată cu fibră de sticlă cu specific constantă dielectrică și proprietățile de conductivitate termică

- Controlul grosimii și compoziției materialului de bază pentru a îndeplini cerințele de proiectare pentru integritatea semnalului și controlul impedanței

- Implementarea masuri de control al calitatii pentru a asigura caracteristici consecvente PCB și performanță electronică fiabilă

- Menținerea uniformității în materialul de bază pentru a preveni variațiile de performanță PCB

- Optimizarea proprietăților materialului de bază pentru a îndeplini cerințele specifice aplicației

Procesarea liniei interioare

În etapa de procesare a liniei interioare de fabricație PCB, procesul de acoperire a materialului este un pas critic care permite crearea modelului de circuit pe straturile interioare. Acest proces implică aplicarea unei pelicule fotosensibile pe placa de bază, care este apoi întărită pentru a defini urmele de circuit dorite.

The procesul de generare a modelului de linii este, de asemenea, inițiat în această etapă, în care timpii precisi de expunere și cantitățile de solvenți sunt controlate cu atenție pentru a atinge specificațiile necesare pentru proiectarea circuitului.

Generarea modelului de linie

Punerea în aplicare film fotosensibil la straturi de cupru iniţiază cel procesul de generare a modelului de linii, un pas crucial în formarea precisă căi conductoare pe straturile interioare ale plăcii de circuit imprimat (PCB). Acest proces garantează formarea precisă a căilor conductoare, impactând direct funcționalitatea și performanța PCB-ului final.

Iată aspectele cheie ale generării modelului de linii:

- Filmul fotosensibil este aplicat pe straturile de cupru pentru a crea o mască cu model

- Filmul se vindeca cu lumina UV pentru a crea o mască întărită pentru gravare

- Masca întărită protejează doritul model de cupru în timpul gravării

- Excesul de cupru este îndepărtat folosind a solutie chimica, lăsând în urmă modelul de circuit dorit

- Modelul rezultat este esențial pentru formarea precisă a căilor conductoare pe straturile interioare ale PCB

Procesul de acoperire a materialului

În timpul procesului de acoperire a materialului, un film fotosensibil numit fotorezist este aplicat cu meticulozitate placi laminate placate cu cupru, deschizând calea pentru reproducerea precisă a proiectarea circuitelor pe straturi interioare a plăcii de circuit imprimat. Acest proces este un pas esențial în fabricarea plăcilor de circuite imprimate (PCB).

Fotorezistul este apoi expus la lumina UV printr-o mască de film, care transferă designul PCB pe stratul de cupru. The proces de dezvoltare care urmează implică utilizarea de substanțe chimice pentru a îndepărta fotorezistul neexpus, lăsând în urmă urme de cupru care formează modelul de circuit. Acest proces precis asigură reproducerea exactă a designului circuitului pe straturile interioare ale PCB, ceea ce este esențial pentru procesele de fabricație ulterioare.

Procesul de acoperire a materialului este o etapă critică în procesarea liniei interioare, deoarece pune bazele pentru crearea modelului de circuit pe straturile interioare ale PCB. Prin reproducerea cu acuratețe a designului circuitului, acest proces stabilește scena pentru fabricarea cu succes a PCB-urilor de înaltă calitate.

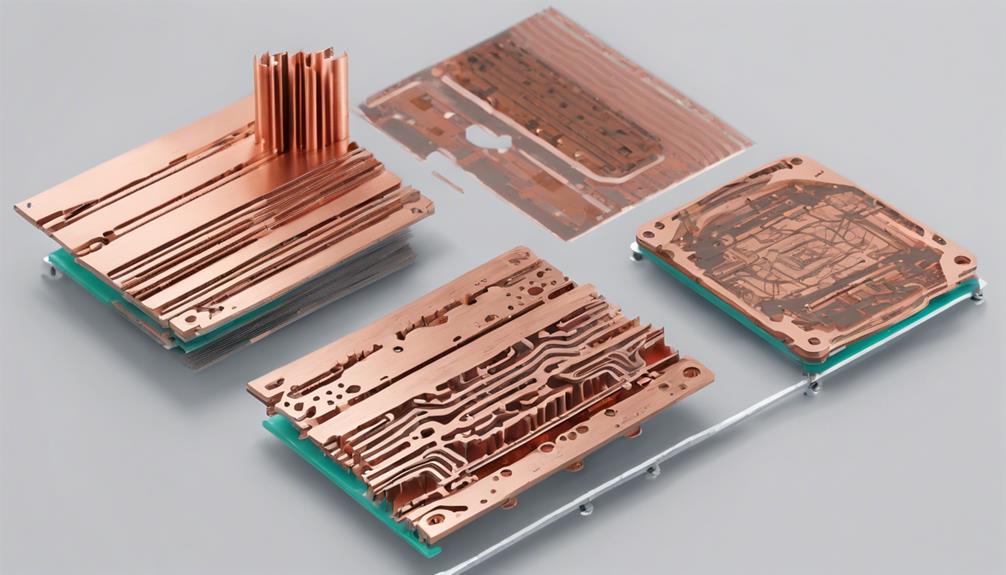

Operații de stratificare și foraj

În etapa operațiunilor de stratificare și foraj a fabricării PCB-ului, controlul precis al grosimii stratului este crucial pentru a garanta integritatea structurală a plăcii.

The tehnica de găurire angajat este, de asemenea, esențial, deoarece are un impact direct asupra calității legăturile electrice și montarea componentelor.

Pe măsură ce examinăm operațiunile de stratificare și foraj, ne vom concentra asupra aspectelor cheie ale controlul grosimii stratului și tehnici de găurire care contribuie la un PCB fiabil și funcțional.

Controlul grosimii stratului

Controlul grosimii stratului în fabricarea PCB-ului este esențial și depinde în mare măsură de operațiunile de foraj precise pentru a asigura o grosime constantă a cuprului pe fiecare strat. Acest proces implică lipirea plăcilor de miez cu folie de cupru folosind material preimpregnat pentru a garanta uniformitatea grosimii stratului. Această precizie este esențială pentru asigurarea integrității semnalului, controlului impedanței și performanței generale a PCB-ului.

Pentru a obține un control precis al grosimii stratului, fabricarea PCB utilizează mașini comandate de computer care creează găuri de precizie fără a deteriora straturile sau a rupe folia de cupru. Tehnicile avansate, cum ar fi utilizarea echipamentelor cu raze X pentru poziționare în timpul forajului, joacă un rol important în obținerea unui control precis al grosimii stratului.

Aspectele cheie ale controlului grosimii stratului în fabricarea PCB includ:

- Controlul grosimii cuprului prin operațiuni precise de găurire

- Procesul de stratificare folosind material preimpregnat pentru uniformitate

- Lipirea plăcilor de miez cu folie de cupru pentru o grosime constantă

- Menținerea integrității semnalului și controlul impedanței prin grosimea precisă a stratului

- Utilizarea echipamentului cu raze X pentru o poziționare precisă în timpul forajului

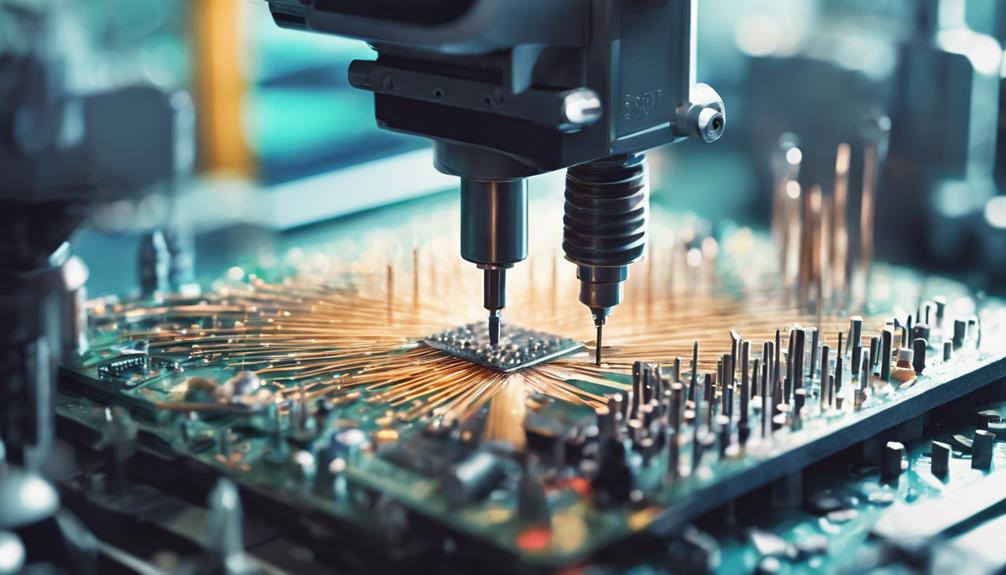

Tehnici de forare a gaurilor

Tehnicile precise de forare a găurilor sunt esențiale Fabricare PCB. Ele permit crearea de precise găuri de montare pentru componente și interconexiuni între straturi. În acest proces, mașini conduse de computer sunt utilizate pentru găurirea de precizie, asigurând plasarea exactă a găurilor și diametrul.

Pentru a realiza acest lucru, Echipament cu raze X este folosit pentru a poziționa cu precizie țintele de foraj pe straturile de PCB în timpul procesului de foraj. În plus, Plăci din aluminiu sunt adesea folosite pentru a preveni ruperea foliei de cupru de pe straturile de PCB, asigurând operațiuni de foraj fără probleme.

Procesul de foraj este esențial pentru crearea interconexiunilor între straturi și componente PCB-uri multistrat. Asigură alinierea găurilor pentru plasarea corectă a componentelor și conexiunile electrice. Prin utilizarea tehnici de foraj de precizie, producătorii de PCB pot realiza diametre precise ale găurilor, permițând conexiuni electrice fiabile și montarea componentelor.

Acest control precis asupra forării găurilor este deosebit de important în PCB-urile multistrat, unde interconexiunile precise sunt esențiale pentru o performanță excelentă.

Placare cu panouri și inspecție

In timpul placare cu panouri proces, întregul panou este scufundat într-un placare cu cupru baie pentru a depune un strat uniform de cupru pe suprafața panoului, ceea ce este esențial pentru obținerea conductivității de vârf și performanța circuitului. Acest strat de cupru servește drept bază pentru circuitele PCB.

Placarea cu cupru este urmată de placare cu tablă pentru a preveni oxidarea și pentru a îmbunătăți lipibilitatea.

Grosimea peliculei de cupru este monitorizată cu meticulozitate pentru a garanta uniformitatea și conductivitatea ideală.

După placare, panoul este supus unei inspecții optice automate (AOI) pentru a detecta orice defecte sau nereguli în urme.

Procesarea stratului exterior presupune aplicarea masca de sudura, urmat de procese de curățare și adăugarea strat de matase pentru informații esențiale PCB.

Placarea și inspecția corectă a panourilor sunt pași cruciali în procesul de fabricare a PC-ului, deoarece influențează direct calitatea generală și fiabilitatea produsului final.

Inspecția secundară și AOI

În etapa de inspecție secundară, inspecția optică automată (AOI) joacă un rol critic în detectarea defectelor sau erorilor în Procesul de fabricare a PCB-ului.

Pentru a garanta calitatea și fiabilitatea produsului final, sistemele AOI folosesc metode avansate de detectare, inclusiv diverse tehnici și algoritmi de inspecție.

The procesul de verificare a componentelor este, de asemenea, un aspect esențial al AOI, unde acuratețea plasării și orientării componentelor este verificată meticulos în raport cu specificațiile de proiectare.

Metode de detectare a AOI

Metoda de detectare a AOI, o tehnică de inspecție secundară esențială în fabricarea PCB-ului, folosește sisteme avansate de camere și algoritmi sofisticați pentru a identifica o gamă largă de defecte atât pe stratul superior, cât și pe cel inferior al plăcii de circuit imprimat. Această tehnologie joacă un rol esențial în garantarea calității PCB-urilor prin detectarea defectelor, cum ar fi componentele lipsă, alinierea greșită și problemele de lipire.

Sistemele AOI oferă mai multe beneficii, inclusiv:

- Precizie îmbunătățită: Sistemele AOI reduc erorile de inspecție manuală, asigurându-se că defectele sunt detectate cu acuratețe și eficient.

- Eficiență sporită a producției: Tehnologia AOI scanează rapid întreaga suprafață PCB, reducând timpul de producție și crescând eficiența generală.

- Inspecție cuprinzătoare: Sistemele AOI inspectează atât straturile superioare, cât și cele inferioare ale PCB-ului, asigurându-se că defectele sunt detectate pe toate straturile.

- Timp redus de inspecție manuală: Sistemele AOI automatizează procesul de inspecție, reducând nevoia de inspecție manuală și eliberând resurse pentru alte sarcini.

- Calitatea PCB îmbunătățită: Tehnologia AOI ajută la garantarea faptului că PCB-urile îndeplinesc standardele de calitate cerute, reducând riscul de defecte și îmbunătățind fiabilitatea globală a produsului.

Procesul de verificare a componentelor

Precizia este primordială în procesul de verificare a componentelor, unde inspecția secundară și tehnologia AOI converg pentru a garanta că PCB-ul fabricat se aliniază cu intenția de proiectare originală.

În timpul acestui pas critic, sistemele automate de inspecție optică (AOI) sunt utilizate pentru a detecta defectele sau erorile în proiectarea PCB-ului. Prin folosirea camerelor și algoritmi avansati de procesare a imaginii, sistemele AOI compară PCB-ul fabricat cu cel fișiere de proiectare originale, identificarea defectelor, cum ar fi componentele lipsă, dezaliniri, probleme de lipire sau scurtcircuite.

Acest inspecție meticuloasă asigură calitatea și fiabilitatea PCB-ului, prevenind propagarea defectelor la etapele ulterioare de fabricație. Procesul de verificare a componentelor prin AOI este un pas crucial în menținerea integrității și funcționalității produs final PCB.

Procesarea stratului exterior

În timpul etapei de prelucrare a stratului exterior, a masca de sudura se aplică pentru a proteja urme de cupru pe straturile exterioare ale plăcii de circuit imprimat (PCB). Acest pas vital garantează durabilitatea și funcționalitatea PCB-ului pe durata de viață operațională.

Procesarea stratului exterior implică mai mult decât aplicarea unei măști de lipit. De asemenea, include:

- Procese de curățare pentru a elimina orice contaminanți și pentru a asigura aderența corespunzătoare a componentelor

- Aplicarea strat de matase pentru a furniza informații importante, cum ar fi desemnatorii componentelor și logo-urile de pe PCB

- Asigurarea finisare finală și protecția plăcii înainte ca aceasta să fie asamblată în dispozitive electronice

- Garantarea PCB-urilor fiabilitate și performanță prin protejarea urmelor de cupru de coroziune și deteriorare

- Îmbunătățirea calității generale și a fiabilității PCB prin asigurarea unei suprafețe netede și fără defecte

Aplicare masca de lipit

În urma procesării stratului exterior, aplicarea unei măști de lipit este un pas critic în protejarea urmelor de cupru și prevenirea punților de lipit între componente. Masca de lipit, de obicei de culoare verde, este aplicată pe suprafața PCB folosind un proces de serigrafie. Acest proces oferă izolație pentru a preveni scurtcircuitele și coroziunea, sporind astfel fiabilitatea și longevitatea PCB-ului.

| Beneficii | Descriere |

|---|---|

| Izolatie | Previne scurtcircuitele și coroziunea |

| Fiabilitate | Îmbunătățește fiabilitatea și longevitatea PCB |

| Ochiuri pentru masca de lipit | Permite atașarea componentelor în timpul asamblarii PCB |

Aplicarea măștii de lipit implică întărirea materialului aplicat pentru a asigura aderența și durabilitatea corespunzătoare. Deschiderile din masca de lipit, numite degajări ale măștii de lipit, permit atașarea componentelor în timpul procesului de asamblare a PCB-ului. Prin aplicarea unei măști de lipire, funcționalitatea și performanța PCB-ului sunt protejate, protejând, asigurând o funcționare optimă și o durată de viață extinsă. Acest pas critic în fluxul procesului de fabricare a PC-urilor joacă un rol esențial în producerea de PCB-uri de înaltă calitate.

Proces de imprimare serigrafică

În procesul de imprimare serigrafică, control precis asupra pregătirea ecranului și grosimea cernelii este esențial pentru a obține printuri de înaltă calitate.

Metoda de pregătire a ecranului utilizată poate avea un impact semnificativ asupra calității imprimării finale, factori precum numărul de plase, grosimea emulsiei și tensiunea ecranului jucând un rol vital.

Metode de pregătire a ecranului

Pregătirea ecranului în fabricarea PCB implică un proces meticulos de creare a stratului superior și inferior mărci de identificare, care sunt esențiale pentru asamblarea componentelor și controlul calității. Acest proces utilizează a plasa de ecranare cu șablon al designului PCB pentru a aplica cerneală pe tablă. Procesul de serigrafie adaugă etichete, logo-uri, contururi ale componentelor și alte marcaje esențiale.

Următoarele aspecte cheie sunt esențiale pentru pregătirea eficientă a ecranului:

- Un durabil, cerneală pe bază de epoxi este utilizat pentru a garanta lizibilitatea pe termen lung a mărcilor de identificare.

- Șablonul designului PCB este creat cu atenție pentru a se asigura reproducere exactă a designului.

- Alinierea și înregistrarea corespunzătoare sunt vitale pentru imprimarea serigrafică precisă pe PCB.

- Ecranul din plasă este curățat și întreținut cu atenție pentru a preveni defectele și pentru a asigura rezultate consistente.

- Procesul de serigrafie este atent monitorizat și controlat pentru a se realiza ieșire de înaltă calitate.

Controlul grosimii cernelii

In timpul proces de serigrafie, menținerea unui control precis asupra grosimii cernelii este vitală pentru a garanta lizibilitatea, durabilitatea și funcționalitatea excelente ale PCB-ului. Controlul grosimii cernelii este imperativ să se asigure că aplicarea uniformă a cernelii pe suprafața PCB, care are un impact direct asupra vizibilității etichetele componentelor, logo-uri și alte informații esențiale. Grosimea inadecvată a cernelii poate duce la o lizibilitate slabă, durabilitate compromisă, și funcționalitatea deteriorată a PCB-ului.

Pentru a obține un control precis al grosimii cernelii, echipamentul de serigrafie trebuie calibrat cu cea mai mare precizie. Această calibrare asigură că grosimea dorită a cernelii este menținută în mod constant pe tot parcursul procesului de fabricare a PCB-ului. Măsurile de control al calității sunt implementate pentru a monitoriza și regla grosimea cernelii, asigurându-se că aceasta respectă standardele cerute.

Aplicarea uniformă a cernelii previne, de asemenea oxidarea cuprului, ceea ce poate compromite performanța PCB-ului. Prin menținerea unui control precis al grosimii cernelii, producătorii pot garanta PCB-uri de înaltă calitate care îndeplinesc standardele necesare pentru lizibilitate, durabilitate și funcționalitate. Acest pas critic în procesul de imprimare serigrafică este esențial pentru producerea de PCB-uri fiabile și eficiente.

Tehnici de fabricare a PCB

Prin combinarea mai multor procese, tehnicile de fabricare PCB transformă eficient materiile prime în plăci de circuite imprimate funcționale. Aceasta implică o serie de pași precisi care garantează rezultate de înaltă calitate. Aceste tehnici cuprind diferite etape care asigură producția de PCB-uri de înaltă fiabilitate.

Tehnicile de fabricare a PCB implică:

- Pregătirea stratului interior:

- Imprimarea straturilor interioare

- Aplicarea rezistentei foto

- Găuri de găuri

- Aplicarea finisajului de suprafață

- Alinierea stratului și inspecția:

- Asigurarea unei înregistrări precise

- Detectarea defectelor

- Comparație cu fișierele Gerber

- Lipirea stratului și găurirea:

- Folosind preimpregnat pentru lipire

- Mașini de găurit comandate de calculator

- Localizatoare cu raze X pentru identificarea punctelor

- Producția finală și inspecția:

- Implicând finisarea suprafeței

- Inspecție de asigurare a calității

- Presă de lipire pentru lipirea stratului

- Imagini cu design PCB

- Aplicare fotorezistenta

- Control de calitate:

- Asigurarea faptului că produsul final îndeplinește standardele și specificațiile cerute

Procesul de fabricație CCL

The Procesul de fabricație CCL, o componentă vitală a fabricării PCB, implică o serie de pași precisi care determină în cele din urmă caracteristicile transmisiei semnalului și impedanța plăcilor cu circuite imprimate. Acest proces este esențial pentru garantarea integrității și fiabilității semnalului în PCB-uri.

Procesul de fabricație CCL începe cu tăierea și stivuirea materialelor laminate de miez, urmate de presare și inspecție. The procesul stratului interior presupune aplicarea film fotosensibil, întărirea și îndepărtarea excesului de cupru pentru formarea circuitului. Timpii de expunere și cantitățile de solvenți de cupru variază în funcție de tipul de placă produsă.

Calitatea producției CCL are un impact direct asupra performanței PCB-ului, ceea ce face esențială menținerea standardelor înalte pe tot parcursul procesului. Prin controlul unor factori precum selecția materialului, grosimea stratului și conditii de prelucrare, producătorii pot optimiza procesul de fabricație CCL pentru a obține caracteristici și impedanță ideale de transmisie a semnalului.

Laminate și materiale de bază

Formând fundamentul plăci de circuite imprimate, laminatele cuprind straturi de materiale de bază atent selectate pentru lor Putere mecanică, proprietățile termice și caracteristicile electrice. Aceste materiale de bază, inclusiv rășină epoxidică și fibră de sticlă, formează structura de bază a laminatelor utilizate în Fabricare PCB. Alegerea materialelor de bază influențează foarte mult performanța generală a PCB-ului, ceea ce face importantă selectarea materialelor care îndeplinesc cerințele specifice.

Unele aspecte cheie ale laminatelor și materialelor de bază în fabricarea PCB includ:

- FR-4, un material de bază popular, este ales pentru rezistența și proprietățile sale de izolare.

- Materiale preimpregnate, cum ar fi foile din fibră de sticlă impregnate cu rășină, asigură o aderență adecvată între materialele de bază și folia de cupru.

- Plăcile de aluminiu sunt utilizate în timpul procesului de găurire pentru a preveni ruperea foliei de cupru și pentru a asigura alinierea precisă a găurilor.

- Combinația dintre materialele de bază și materialele preimpregnate determină rezistența mecanică, proprietățile termice și caracteristicile electrice ale PCB-ului.

- Selectarea materialelor de bază este vitală pentru a obține performanța și fiabilitatea optime ale PCB.

Tehnici de foraj de precizie

Cu fundația laminatelor și a materialelor de bază, procesul de găurire de precizie joacă un rol esențial în garantarea plasării precise a găurilor și a conectivității între straturi în plăcile de circuite imprimate multistrat. În procesul de fabricare a PCB, găurirea de precizie implică utilizarea mașinilor controlate de computer pentru a găuri cu precizie pentru plasarea componentelor. Procesul de foraj este vital pentru a asigura alinierea și conectivitatea între straturi din PCB-urile multistrat.

| Tehnologia forajului | Mărimea găurii | Aplicație |

|---|---|---|

| Masini de gaurit CNC | 0,1 mm - 1,0 mm | Componente cu orificii traversante |

| Tehnologia de foraj cu laser | 0,01 mm – 0,1 mm | Microvias, PCB-uri de interconectare de înaltă densitate |

| Mașini de găurit CNC cu axuri de mare viteză | 0,05 mm - 0,5 mm | Componente cu pas fin |

Mașinile de găurit sunt programate să urmeze aspectul de proiectare furnizat în fișierele Gerber pentru a asigura o plasare precisă a găurilor. Această precizie este critică în fabricarea PCB-urilor, în special pentru PCB-urile de interconectare de înaltă densitate și PCB-urile multistrat. Utilizând tehnici de foraj de precizie, producătorii pot obține PCB-uri de înaltă calitate, cu conectivitate și performanță fiabile.

Procesul de fabricare a PC-ului este similar cu asamblarea plăcilor electronice?

Procesul de fabricare a PC-ului nu este exact similar cu asamblarea plăcilor electronice. În timp ce ambele implică utilizarea diferitelor componente și tehnici de lipire, fluxul vizual al procesului pentru plăci electronice de obicei urmează o secvență diferită și implică materiale și mașini diferite.

Inspecție finală și ambalare

La finalizarea procesul de fabricație, un riguros inspecția finală este inițiat pentru a examina PCB-urile pentru defecte, precizie dimensională, și respectarea caietului de sarcini. Această etapă este esențială pentru a garanta că PCB-urile îndeplinesc standardele de calitate dorite.

Sistemele de inspecție optică automată (AOI) sunt utilizate în mod obișnuit pentru inspecții amănunțite, utilizând tehnologia avansată pentru a detecta chiar și cele mai mici abateri.

Aspectele cheie ale inspecției finale și procesului de ambalare includ:

- Verificarea defectelor, cum ar fi fisuri, delaminare sau pantaloni scurți

- Verificarea acurateței dimensionale pentru a asigura o potrivire și funcționalitate precise

- Confirmarea aderării la specificații, inclusiv materialul, grosimea și finisajul

- Protejarea PCB-urilor de factorii de mediu și daune fizice în timpul transportului

- Ambalarea PCB-urilor în pungi antistatice sau cutii căptușite cu spumă pentru tranzit în siguranță

Ambalarea adecvată este esențială pentru a se asigura că PCB-urile ajung la utilizatorul final în stare impecabilă. Prin implementarea acestor măsuri, producătorii pot garanta PCB-uri de înaltă calitate care îndeplinesc standardele cerute, conducând în cele din urmă la performanță și fiabilitate îmbunătățite în produsul final.

întrebări frecvente

Care sunt cele 4 etape ale fluxului de proiectare PCB?

Cele patru etape ale fluxului de proiectare PCB sunt:

- Captarea schematică presupune crearea unei reprezentări grafice a circuitului folosind software specializat.

- Dispunerea PCB este locul în care sunt plasate componentele și urmele sunt direcționate pe placă.

- Verificarea proiectării validează faptul că proiectul îndeplinește cerințele electrice și fizice.

- Ieșirea de proiectare produce fișiere Gerber care conțin date de fabricație pentru fabricarea PCB.

Fiecare etapă este vitală în garantarea unei plăci de circuit imprimat funcțională și eficientă.

Care sunt cei 17 pași comuni de procesare a producției în producția de PCB?

Cele 17 etape comune de procesare a producției în producția de PCB cuprind o gamă largă de activități. Procesul începe cu proiectarea layout-ului PCB, urmată de Verificări DFM și imprimarea straturilor interioare pe placi laminate.

Etapele ulterioare implică alinierea stratului, lipirea straturilor exterioare cu substratul, găurirea de precizie și finalizarea PCB-urilor cu finisarea suprafeței. Procese stricte de inspecție, inclusiv inspecție optică automată și scanarea cu senzor laser, garantează o producție fără defecte.

Care sunt pașii implicați în fabricarea PCB?

Procesul de fabricare a PCB implică mai mulți pași complicati. Inițial, este creat aspectul de design, urmat de a Verificare DFM și complot de filme foto.

Straturile interioare sunt apoi pregătite prin imprimare, aplicarea fotorezistenței, găurire și aplicarea finisajului de suprafață și a măștii de lipit. Straturile sunt aliniate și inspectate folosind mașini de perforare optică și senzori laser.

Straturile exterioare sunt lipite, găurite și placate cu cupru, culminând cu producția finală și inspecția pentru asigurarea calității.

Care este fluxul de proces al ansamblului PCB?

Pe măsură ce dirijorul orchestrează simfonia componentelor, cel Procesul de asamblare PCB se desfășoară. Începe cu pregătirea componentelor, unde piesele realizate cu precizie sunt selectate și organizate cu atenție.

În continuare, cel mașini automate de asamblare ocupați centrul atenției, plasând și lipind cu precizie componentele pe placă cu precizie și viteză.

Maestrul de control de calitate, AOI, inspectează PCB-ul asamblat, asigurând armonia între formă și funcție.

Mișcarea finală: testarea functionala, unde PCB-ul este adus la viață, performanța sa o dovadă a simfoniei de asamblare.