Koszty produkcji można znacznie obniżyć, stosując kombinację zasady projektowania strategicznego, rozwiązania automatyzacyjne i wydajność operacyjna ukierunkowane na redukcję odpadów, wydajność pracy i optymalizacja łańcucha dostawSkuteczne strategie obejmują optymalizację projektowania i automatyzacji PCB, usprawnienie operacji łańcucha dostaw, zwiększenie wydajności pracy, wykorzystanie inteligentne technologie produkcyjnei optymalizując układ i projekt obiektu. Przyjmując te strategie, producenci mogą obniżyć koszty pracy, zminimalizować marnotrawstwo materiałów i poprawić ogólną produktywność. Ponadto rozwijanie strategicznych partnerstw i zwiększanie procesy kontroli jakości może również prowadzić do znacznych oszczędności kosztów. Poznaj te strategie dogłębnie, aby odkryć dodatkowe możliwości redukcja kosztów.

Kluczowe dania na wynos

- Wdrożenie rozwiązań automatyzacyjnych może obniżyć koszty produkcji o 12–18%, a koszty pracy nawet o 25%.

- Optymalizacja łańcucha dostaw poprzez konsolidację dostawców i efektywne zarządzanie zapasami może skrócić czas realizacji zamówień i obniżyć koszty.

- Zwiększenie wydajności pracy poprzez szkolenia krzyżowe, zasady szczupłej produkcji i strategie ciągłego doskonalenia może obniżyć koszty pracy.

- Wdrożenie energooszczędnego sprzętu i odnawialnych źródeł energii może przynieść długoterminowe oszczędności i zwiększyć produktywność.

- Skupienie się na najważniejszych produktach, na które jest duży popyt i wyeliminowanie produktów o niskiej wydajności może zoptymalizować alokację zasobów i ograniczyć ilość odpadów.

Optymalizacja projektu PCB w celu obniżenia kosztów

Poprzez zastosowanie zasady projektowania które nadają priorytet wykonalność I efektywność montażu, firmy mogą znacznie zmniejszyć koszty produkcji, minimalizując marnotrawstwo materiałów, czas produkcji i koszty pracy. Optymalizacja Projekt PCB jest istotnym etapem tego procesu, gdyż pozwala na usprawnienie i optymalizację procesów produkcyjnych pod kątem opłacalności.

Wybierając ekonomiczne komponenty i redukując zbędne elementy w projekcie, można znacząco oszczędności można osiągnąć. Ponadto wdrożenie zasady projektowania w przypadku układu PCB można zminimalizować ilość odpadów i poprawić wydajność produkcji, co skutkuje obniżeniem kosztów.

Ponadto współpraca z partnerami produkcyjnymi na wczesnym etapie procesu projektowania może pomóc w identyfikacji możliwości oszczędzania kosztów i optymalizacji. Poprzez integrację tych strategii firmy mogą zmniejszyć wykorzystanie materiału, czas produkcji i koszty pracy, co ostatecznie prowadzi do znacznych oszczędności kosztów.

Efektywna optymalizacja projektu płytki PCB stanowi klucz do obniżenia kosztów produkcji, a poprzez priorytetowe traktowanie możliwości produkcji i wydajności montażu, przedsiębiorstwa mogą uzyskać przewagę konkurencyjną w branży produkcyjnej.

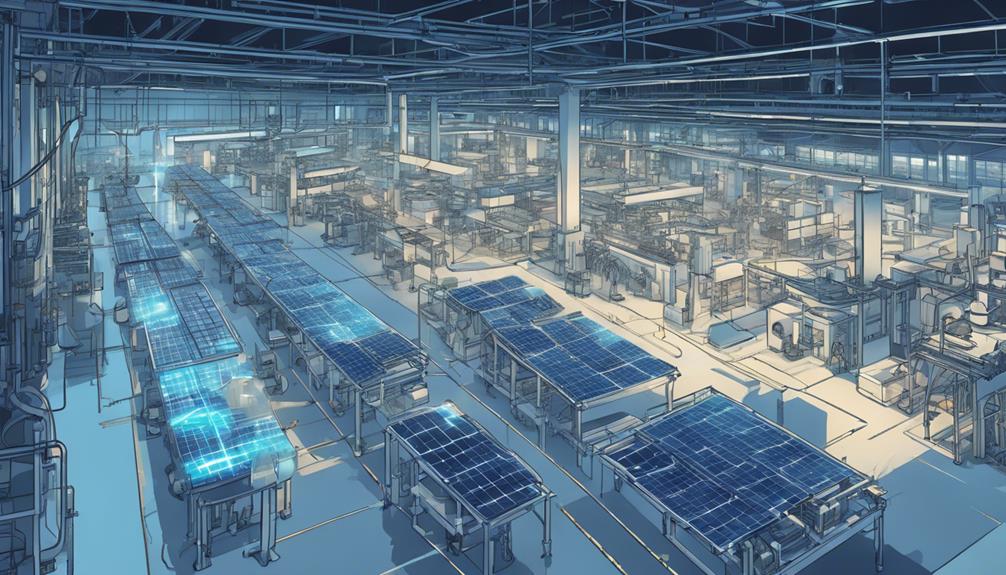

Wdrażanie opłacalnej automatyzacji

W miarę jak firmy optymalizują swoje projekty płytek PCB pod kątem redukcji kosztów, mogą jeszcze bardziej zwiększyć te oszczędności, wdrażając ekonomiczne rozwiązania automatyzacyjne które są ukierunkowane na pracochłonne procesy i minimalizują odpady. Dzięki temu mogą zmniejszyć koszty produkcji o 12-18% i koszty pracy do 25%. Rozwiązania automatyzacyjne mogą również prowadzić do 30-50% zmniejszenie defektów i koszty przeróbek, co przekłada się na znaczne oszczędności.

Ponadto wdrożenie automatyzacji może poprawić wydajność, co prowadzi do 30% wzrost produkcji wydajność. Ponadto automatyzacja może obniżyć koszty operacyjne nawet o 80% dzięki zmniejszeniu odpadów i poprawie wydajności. Przyjmując opłacalne strategie automatyzacji, firmy mogą obniżyć koszty pracy, poprawić wydajność i zwiększ wydajność dzięki 55%.

Usprawnianie operacji łańcucha dostaw

Usprawnienie operacji łańcucha dostaw jest kluczowym elementem redukcji kosztów produkcji. Wdrażając strategie konsolidacji dostawców, przyjmując praktyki szczupłego zarządzania zapasami, I optymalizacja tras logistycznych, producenci mogą znacznie obniżyć koszty i poprawić ogólną wydajność.

Strategie te mogą pomóc w zmniejszeniu złożoności łańcucha dostaw, co przekłada się na skrócenie terminów produkcji i obniżenie wydatków.

Strategie konsolidacji dostawców

Ponadto poprzez strategiczna konsolidacja dostawców, firmy mogą znacznie obniżyć koszty zaopatrzenia i zwiększyć efektywność łańcucha dostaw, wykorzystując rabaty ilościowe i uproszczenie komunikacji z mniejszą, bardziej niezawodną bazą dostawców. Konsolidując dostawców, firmy mogą optymalizacja zarządzania zapasami, redukcja czasy realizacji i minimalizując braki magazynowe. To z kolei zwiększa wydajność łańcucha dostaw i zmniejsza koszty związane z zaopatrzeniem.

Konsolidacja dostawców sprzyja również silniejszym relacjom z dostawcami, co prowadzi do lepsza współpraca, ulepszona kontrola jakości i zwiększona niezawodność. Proces zamówień jest uproszczony, co zmniejsza narzut administracyjny, złożoność negocjacji i ryzyko zakłóceń łańcucha dostaw. Ponadto konsolidacja dostawców umożliwia lepszą kontrolę kosztów, poprawia negocjacje cenowei zwiększa przejrzystość całego łańcucha dostaw, umożliwiając podejmowanie bardziej świadomych decyzji.

Zarządzanie zapasami metodą Lean

Przyjmując praktyki zarządzania zapasami typu lean, firmy mogą znacznie zmniejszyć nadmiarowe poziomy zapasów i zoptymalizować rotację zapasów, minimalizując w ten sposób koszty magazynowania i maksymalizując wydajność łańcucha dostaw. Podejście to obejmuje wdrożenie praktyk inwentaryzacji just-in-time (JIT), aby zagwarantować, że materiały są zamawiane i używane tylko wtedy, gdy są potrzebne, co zmniejsza koszty utrzymania i zapobiega niedoborom zapasów. Dzięki usprawnieniu operacji łańcucha dostaw firmy mogą zminimalizować czasy realizacji, poprawić przepływ gotówki i zwiększyć ogólną wydajność.

| Korzyści | Strategie Lean Inventory Management | Wyniki |

|---|---|---|

| Obniżanie kosztów zapasów | Wdrażanie praktyk JIT | Minimalizowanie kosztów utrzymania |

| Optymalizacja procesów | Usprawnianie operacji łańcucha dostaw | Poprawa wydajności |

| Ulepszanie prognozowania | Efektywne zarządzanie zapasami | Redukcja nadmiaru zapasów |

| Poprawa responsywności | Wdrażanie praktyk szczupłego zarządzania zapasami | Lepsza reakcja na wymagania rynku |

| Zwiększanie produktywności | Skracanie czasu realizacji | Oszczędności kosztów i zwiększona produktywność |

Zoptymalizowane trasy logistyczne

Skuteczny optymalizacja tras logistycznych może znacznie zmniejszyć koszty transportu i zwiększyć wydajność łańcucha dostaw, wykorzystując zaawansowane planowanie trasy, optymalizacja obciążenia, I narzędzia zapewniające widoczność w czasie rzeczywistymDzięki wdrożeniu zoptymalizowanych strategii tras logistycznych firmy mogą zminimalizować opóźnienia w dostawie, obniżyć koszty transportu i poprawić ogólną wydajność łańcucha dostaw.

Niektóre z kluczowych korzyści wynikających ze zoptymalizowanego planowania logistycznego obejmują:

- Do 20% redukcji kosztów transportu dzięki efektywnemu planowaniu tras i optymalizacji załadunku

- Poprawa dokładności dostaw i zmniejszenie liczby błędów ręcznych dzięki wykorzystaniu systemów zarządzania transportem

- Lepsza widoczność łańcucha dostaw i możliwości śledzenia w czasie rzeczywistym dzięki śledzeniu GPS i narzędziom zapewniającym widoczność w czasie rzeczywistym

Ponadto firmy mogą dalej optymalizować swoje operacje logistyczne poprzez współpracę z zewnętrznymi dostawcami usług logistycznych, wdrażając strategie logistyki odwrotnej aby odzyskać koszty transportu i zoptymalizować poziom zapasów, aby zmniejszyć ilość odpadów i nadmiar zapasów. Dzięki usprawnieniu operacji logistycznych firmy mogą osiągnąć znaczne oszczędności kosztów, poprawić zadowolenie klientów i zyskać przewagę konkurencyjną na rynku.

Strategie zwiększania efektywności pracy

Co więcej, w dążeniu do obniżenie kosztów produkcji, jedną z niezbędnych strategii jest zwiększyć wydajność pracyponieważ nawet niewielki wzrost produktywności może mieć zauważalny wpływ na wynik finansowy firmy.

Realizowanie automatyzacja procesów może znacząco obniżyć koszty pracy poprzez zwiększenie wydajności i dokładności, dając pracownikom możliwość skupienia się na bardziej złożonych zadaniach.

Szkolenia krzyżowe pracowników mogą również poprawić wydajność pracy poprzez zwiększenie elastyczności, uniknięcie specjalistycznych kosztów pracy i podniesienie ogólnych umiejętności siły roboczej.

Dodatkowo, przyjmując zasady produkcji szczupłej może usprawnić procesy produkcyjne, zmniejszyć ilość odpadów i zoptymalizować wydajność, co ostatecznie prowadzi do znaczących oszczędności kosztów pracy.

Ponadto wykorzystanie zaawansowanych technologii, takich jak robotyka i sztuczna inteligencja, może jeszcze bardziej zwiększyć wydajność pracy poprzez zmniejszenie zapotrzebowania na pracę ręczną i zwiększenie ogólnej produktywności.

Wreszcie, strategie ciągłego doskonalenia, takie jak Kaizen może pomóc pracownikom identyfikować nieefektywne obszary, udoskonalać procesy i ostatecznie obniżać koszty pracy.

Wykorzystanie technologii inteligentnej produkcji

Aby jeszcze bardziej zwiększyć wydajność pracy, firmy produkcyjne mogą wykorzystać inteligentne technologie produkcyjne, aby zrewolucjonizować swoje procesy produkcyjne i ujawnić dodatkowe oszczędności kosztów. Poprzez integrację najnowocześniejszych technologii, takich jak urządzenia IoT i rozwiązania AI, firmy produkcyjne mogą optymalizować swoje procesy, skracać przestoje i usprawniać produkcję.

Do najważniejszych korzyści wynikających ze stosowania technologii inteligentnej produkcji należą:

- Automatyzacja:Wdrożenie automatyzacji w produkcji może prowadzić do znacznych oszczędności kosztów poprzez usprawnienie produkcji, obniżenie kosztów pracy i minimalizację błędów.

- Analiza danych:Analiza danych w czasie rzeczywistym umożliwia proaktywne podejmowanie decyzji, co pozwala zwiększyć kontrolę nad produkcją i zminimalizować ilość odpadów w procesach wytwarzania.

- Robotyka i konserwacja predykcyjna:Robotyka w produkcji może zwiększyć wydajność, poprawić jakość produktu i obniżyć koszty operacyjne, podczas gdy możliwości konserwacji predykcyjnej minimalizują przestoje sprzętu, zmniejszają koszty napraw i wydłużają żywotność maszyn produkcyjnych.

Optymalizacja środków efektywności energetycznej

Optymalizacja środków zwiększających efektywność energetyczną jest kluczowa dla producentów chcących ograniczyć wydatki.

Wdrażając Systemy monitorowania energii, zwiększając wydajność maszyn i przyjmując Strategie optymalizacji oświetleniaproducenci mogą znacznie zminimalizować marnotrawstwo energii i obniżyć koszty operacyjne.

Środki te mogą okazać się szczególnie skuteczne w ograniczaniu kosztów produkcji, a ich wdrożenie jest warte rozważenia.

Systemy monitorowania energii

Systemy monitorowania energii są niezbędnym narzędziem dla zakładów produkcyjnych, które chcą obniżyć koszty operacyjne i poprawić zrównoważony rozwój poprzez śledzenie i analizowanie wzorców zużycia energii w czasie rzeczywistym. Wdrażając te systemy, zakłady produkcyjne mogą optymalizować zużycie energii, zmniejszać jej marnotrawstwo i identyfikować obszary oszczędności kosztów.

Do najważniejszych korzyści wynikających ze stosowania systemów monitorowania zużycia energii należą:

- Dostarczanie danych w czasie rzeczywistym na temat zużycia energii w celu identyfikacji obszarów wymagających poprawy i oszczędności kosztów

- Umożliwienie identyfikacji procesów energochłonnych i wdrożenia środków oszczędzania energii

- Ułatwienie znaczącej redukcji kosztów operacji produkcyjnych poprzez zoptymalizowaną efektywność energetyczną

Ulepszenia wydajności maszyn

Modernizacje wydajności maszyn są istotnym aspektem opłacalnej produkcji, ponieważ mogą aktywować znaczne oszczędności energii i wzmocnić wynik finansowy poprzez usprawnienie procesów produkcyjnych. Poprzez wdrożenie środki energooszczędneZakłady produkcyjne mogą zmniejszyć zużycie energii nawet o 30%, co przekłada się na znaczne oszczędności kosztów.

Regularna konserwacja i kalibracja maszyn są niezbędne do poprawy efektywności energetycznej i wydłużenia żywotności sprzętu. Ponadto wykorzystanie oprogramowania do zarządzania energią monitorowanie na żywo umożliwia identyfikację obszarów wymagających udoskonalenia, optymalizację zużycia energii i redukcję koszty operacyjne.

Inwestowanie w odnawialne źródła energii w przypadku procesów produkcyjnych może to prowadzić do długoterminowe oszczędności kosztów i korzyści dla zrównoważonego rozwoju środowiska. Dzięki udoskonaleniu wydajności maszyn zakłady produkcyjne mogą zmniejszyć zużycie energii, obniżyć koszty operacyjne i zwiększyć ogólna wydajność. Nie tylko przynosi to korzyści finansowe, ale także przyczynia się do większej zrównoważona przyszłość.

Strategie optymalizacji oświetlenia

Uzupełniając ulepszenia wydajności maszyn o ukierunkowane strategie optymalizacji oświetleniaZakłady produkcyjne mogą czerpać korzyści z dodatkowych oszczędności energii i jeszcze bardziej ograniczać wydatki operacyjne.

Realizowanie energooszczędne rozwiązania oświetleniowe może znacznie zmniejszyć zużycie energii, dzięki Technologia LED oferując do 75% oszczędności energii w porównaniu do tradycyjnych systemów oświetleniowych. To nie tylko obniża koszty produkcji, ale również przyczynia się do szczuplejszego procesu produkcyjnego.

Aby zmaksymalizować oszczędność energii, należy rozważyć następujące strategie:

- Modernizacja istniejących opraw oświetleniowych z energooszczędnymi diodami LED, które pozwalają obniżyć rachunki za energię i koszty konserwacji

- Wdrożenie czujników ruchu i timery, które automatycznie dostosowują poziom oświetlenia w zależności od zajętości pomieszczeń i warunków naturalnego oświetlenia

- Spożytkować techniki wykorzystania światła dziennego optymalizacja wykorzystania światła naturalnego w ciągu dnia, redukując potrzebę stosowania oświetlenia sztucznego

Modernizacja i doposażenie sprzętu

Co więcej, zwiększenie wydajności produkcji może być tak proste, jak modernizacja i modernizacja istniejącego sprzętu, strategiczny ruch, który może przynieść znaczące zyski produktywności i redukcję kosztów. Dzięki modernizacji sprzętu zakłady produkcyjne mogą spodziewać się 10-20% wzrostu produktywności i wydajności. Osiąga się to poprzez integrację nowoczesnych technologii i automatyzacji, co pozwala na usprawnienie procesów i obniżone koszty pracy.

Ponadto modernizacja starszych maszyn przy użyciu nowej technologii może obniż koszty utrzymania o 25-30%, co dodatkowo przyczynia się do oszczędności kosztów. Zmodernizowany sprzęt ma również tendencję do zmniejszania zużycia energii nawet o 15%, co prowadzi do bardziej zrównoważonej i przyjaznej dla środowiska eksploatacji.

Ponadto ulepszone maszyny często skutkują lepszą jakością produktu i zmniejszoną liczbą błędów, co zwiększa ogólną wydajność produkcji. Inwestując w ulepszenia i modernizacje sprzętu, zakłady produkcyjne mogą czerpać długoterminowe oszczędności kosztów i zyskać przewagę konkurencyjną w branży.

Strategie minimalizacji odpadów materiałowych

Oprócz modernizacji i modernizacji sprzętu, minimalizowanie marnotrawstwa materiałów jest krytycznym aspektem opłacalna produkcjaponieważ niepotrzebne marnotrawstwo może znacznie obniżyć marżę zysku i osłabić wydajność operacyjną. Wdrażanie zasad szczupłej produkcji może znacząco ograniczyć ilość odpadów materiałowych, przy potencjalnych oszczędnościach sięgających nawet 50%.

Aby to osiągnąć, producenci mogą wykorzystać zaawansowane technologie, takie jak AI i uczenie maszynowe w celu optymalizacji wykorzystania materiałów i minimalizacji odpadów.

Skuteczne strategie redukcji odpadów mogą prowadzić do znacznych oszczędności kosztów produkcji. Niektóre kluczowe strategie obejmują:

- Usprawnianie procesów łańcucha dostaw aby zmniejszyć ilość odpadów materiałowych i poprawić opłacalność

- Wdrażanie ciągłych udoskonaleń w zakresie obsługi i magazynowania materiałów w celu zmniejszenia ilości odpadów i zwiększenia wydajności

- Wykorzystując zaawansowane technologie aby zoptymalizować wykorzystanie materiałów i zminimalizować ilość odpadów

Efektywna konsolidacja ofert produktów

Poprzez strategiczna konsolidacja produktów, producenci mogą znacznie uprościć ich operacje, wyeliminuj nieefektywności i uzyskaj dostęp znaczne oszczędności kosztów. Skupiając się na kluczowych produktach o dużym popycie i rentowności, producenci mogą optymalizować alokację zasobów i minimalizować koszty ogólne. Umożliwia im to usprawnić operacje, redukując złożoność produkcji i zwiększając ogólną wydajność.

Ponadto konsolidacja oferty produktów pozwala producentom na wyeliminowanie produktów o niskiej wydajności lub duplikatów, co przekłada się na poprawę wskaźniki rotacji zapasów i zmniejszone koszty magazynowania. To z kolei umożliwia im negocjowanie lepszych cen i warunków z dostawcami, wykorzystując ich zwiększoną siłę negocjacyjną.

Optymalizacja układu i projektu obiektu

Optymalizacja układ obiektu i projektowanie są niezbędne dla producentów, którzy chcą ograniczyć koszty i udoskonalić Efektywność operacyjna.

Usprawniając przepływ produkcji, minimalizując obsługę materiałów i maksymalizując wykorzystanie przestrzeniproducenci mogą znacznie ograniczyć ilość odpadów, zwiększyć produktywność i obniżyć koszty.

Dobrze zaprojektowany zakład może mieć znaczący wpływ na wyniki finansowe firmy, a staranne rozważenie tych czynników jest niezbędne, aby zapewnić opłacalną produkcję.

Wydajny przepływ produkcji

Poprzez rekonfigurację układów obiektów w celu zminimalizowania odległości podróży i poprawy wydajności przepływu pracy producenci mogą znacznie obniżyć koszty obsługi materiałów i usprawnić ogólny przepływ produkcji. Ten zoptymalizowany projekt układu umożliwia pracownikom wydajniejszą pracę, zmniejszając ryzyko wypadków i przestojów. W rezultacie producenci mogą doświadczyć znacznych oszczędności kosztów i poprawy produktywności.

Do najważniejszych korzyści wynikających z efektywnego przepływu produkcji należą:

- Skrócone czasy realizacji:Dzięki usprawnieniu operacji producenci mogą szybko reagować na zmieniające się wymagania klientów i skrócić czas realizacji zamówień, co przekłada się na większe zadowolenie klientów.

- Zminimalizowane odpadyWdrażanie zasad szczupłej produkcji w projektowaniu zakładów produkcyjnych pomaga wyeliminować marnotrawstwo, a tym samym obniżyć koszty i wpływ na środowisko.

- Lepsze wykorzystanie obiektów:Optymalizacja układu i projektu zakładu pozwala producentom maksymalnie wykorzystać przestrzeń użytkową, obniżyć koszty ogólne i poprawić ogólną wydajność.

Zmniejszona obsługa materiałów

Skuteczny układ i projekt obiektu odgrywają kluczową rolę w redukcji koszty obsługi materiałów, ponieważ umożliwiają producentom minimalizację odległości pokonywanej przez materiały i poprawę wydajności przepływu pracy. Optymalizując układ stanowisk pracy i obszarów magazynowych, producenci mogą znacznie skrócić czas i koszty związane z obsługą materiałów.

Wdrożenie usprawnionego systemu przepływu materiałów może również zmniejszyć wymagania dotyczące siły roboczej i zwiększyć ogólną wydajność w operacjach produkcyjnych. Ponadto włączenie zasady ergonomii w projektowaniu obiektów może zwiększyć bezpieczeństwo i wydajność pracowników, redukując ryzyko obrażeń i przestojów związanych z obsługą materiałów.

Inwestowanie w technologie automatyzacji transportu i magazynowania materiałów może również optymalizować procesy obsługi materiałów, zwiększając wydajność i redukując koszty. Przyjmując te strategie, producenci mogą obniżyć koszty obsługi materiałów, poprawić wydajność przepływu pracy i stworzyć bezpieczniejsze środowisko pracy.

Maksymalizacja wykorzystania przestrzeni

Układ i projekt obiektu mają ogromny wpływ na operacje produkcyjne, a maksymalizacja wykorzystania przestrzeni ma kluczowe znaczenie dla ograniczenia koszty obsługi materiałów i zwiększenie ogólnej wydajności.

Poprzez optymalizację układ obiektu, firmy produkcyjne mogą obniżyć koszty obsługi materiałów nawet o 30%, zwiększając pojemność magazynowa do 50% i zminimalizować czas podróży dla pracowników, zwiększając tym samym ich produktywność.

Oto kilka kluczowych strategii maksymalizacji wykorzystania przestrzeni:

- Wdrożenie usprawnionego układu obiektu w celu zmniejszenia ryzyka wypadków i uszkodzeń materialnych

- Zaprojektowanie układu, który minimalizuje czas podróży i maksymalizuje pojemność magazynową

- Wykorzystując rozwiązania do składowania pionowego aby zwiększyć pojemność magazynową i zmniejszyć wykorzystanie powierzchni użytkowej

Ulepszanie procesów kontroli jakości

Regularne włączanie zaawansowane środki kontroli jakości do procesu produkcji znacznie zmniejsza prawdopodobieństwo wystąpienia wad i późniejszych kosztownych wycofań. Wdrożenie zautomatyzowane systemy kontroli i wykorzystując zaawansowane technologie obrazowania wykrywanie wad gwarantuje jakość produktu i redukuje wady. Podkreślając rygorystyczne kontrole jakości zapobiega wadom i poprawia ogólną wydajność produkcji. Zapobiegając wadom poprzez systematyczne środki kontroli jakości, producenci mogą zmniejszyć ilość odpadów i zaoszczędzić koszty.

Realizowanie techniki szczupłe w procesach kontroli jakości jest niezbędne redukcja odpadów. Takie podejście eliminuje zbędne kroki, zmniejsza zmienność i usprawnia przepływ procesu. W rezultacie producenci mogą przekierować zasoby do działań o wysokiej wartości, zwiększając produktywność i zmniejszając koszty produkcji.

Outsourcing działań produkcyjnych niezwiązanych z podstawową działalnością

Poprzez strategiczne outsourcingowanie działań produkcyjnych niezwiązanych z podstawową działalnością firmy mogą przekierować zasoby do zadań o wysokiej wartości, poprawić ogólną wydajność i znacznie zmniejszyć koszty produkcji. Takie podejście umożliwia firmom wykorzystanie wiedzy specjalistycznej wyspecjalizowanych dostawców usług, co skutkuje znacznymi oszczędnościami kosztów.

Do najważniejszych korzyści wynikających z outsourcingu działań produkcyjnych niezwiązanych z podstawową działalnością firmy należą:

- Redukcja kosztów nawet o 60% w porównaniu z produkcją wewnętrzną

- Oszczędność do 30% na kosztach operacyjnych dzięki zlecaniu zadań produkcyjnych na zewnątrz

- Poprawa kontroli jakości i skrócenie czasu realizacji produkcji poprzez wykorzystanie zewnętrznej wiedzy specjalistycznej

Efektywne rozwijanie partnerstw strategicznych

Ustanowienie partnerstwa strategiczne z wyspecjalizowani dostawcy usług może ujawnić istotne oszczędności I wzrost wydajności w produkcji, umożliwiając firmom realokację zasobów do działań o wysokiej wartości i napędzanie innowacji. Współpracując z partnerami, którzy posiadają specjalistyczna wiedza branżowa, firmy mogą wykorzystać swoją wiedzę i możliwości, aby zmniejszyć koszty produkcji.

Wspólne zasoby, w tym dostęp do specjalistycznego sprzętu i technologii, można również wykorzystać do usprawnienia operacji i zwiększenia efektywności.

Efektywne partnerstwa można osiągnąć poprzez outsourcing działań niezwiązanych z podstawową działalnością do wyspecjalizowanych dostawców usług, co pozwala firmom skupić się na swoich kompetencje podstawoweWspółpraca ta może prowadzić do ekonomicznych rozwiązań produkcyjnych, poprawy jakości i przyspieszenia Czas na rynek.

Ponadto partnerstwa strategiczne mogą ułatwić dzielenie się najlepszymi praktykami, zmniejszając ryzyko błędów i poprawiając ogólną wydajność procesu. Dzięki skutecznemu rozwijaniu partnerstw strategicznych firmy mogą czerpać korzyści z oszczędności kosztów, zwiększonej wydajności i innowacji, ostatecznie uzyskując przewagę konkurencyjną w branży produkcyjnej.

Często Zadawane Pytania

Jak obniżyć koszty w przemyśle wytwórczym?

Osiągnąć redukcja kosztów w przemyśle wytwórczym istotne jest wdrażanie strategicznych działań optymalizujących Efektywność operacyjnaMożna to osiągnąć poprzez usprawnienie procesów, redukcję odpadów i wykorzystanie zaawansowanych technologii.

Jakie są metody obniżania kosztów produkcji?

Aby obniżyć koszty produkcji, producenci mogą stosować kilka strategii. Wdrażanie zasady produkcji szczupłej eliminuje marnotrawstwo i optymalizuje procesy.

Automatyzacja i integracja technologii obniżają koszty pracy i zwiększają wydajność.

Zarządzanie zapasami w trybie just-in-time i strategiczna współpraca z dostawcami minimalizują koszty materiałów.

Zoptymalizowane planowanie produkcji równoważy wydajność i popyt, redukując przestoje i czas przezbrajania.

Jakie są opłacalne techniki produkcji?

Aby zoptymalizować procesy produkcyjne, należy stosować opłacalne techniki, takie jak: odchudzona produkcja, automatyzacja, I usprawnienie łańcucha dostaw.

Wdrażaj usprawnienia procesów, takie jak 5S i Total Productive Maintenance, aby zminimalizować straty i zwiększyć wydajność.

Wykorzystaj zaawansowane technologie, takie jak robotyka i sztuczna inteligencja, aby zwiększyć produktywność i obniżyć koszty pracy.

Dodatkowo, warto rozważyć nearshoring i strategiczne pozyskiwanie zasobów, aby jeszcze bardziej zminimalizować wydatki, co ostatecznie zwiększy zysk netto.

Jak firma produkcyjna może zminimalizować koszty produkcji?

Aby zminimalizować koszty produkcji, firma produkcyjna może wdrożyć techniki optymalizacji procesów. Obejmują one: mapowanie wartości strumienia i wydarzenia kaizen, które pomagają identyfikować i eliminować nieefektywności. Ponadto przyjęcie podejścia całkowitej konserwacji produkcyjnej (TPM) może zmniejszyć przestoje sprzętu i koszty konserwacji.